发布日期:2026-1-3 11:43:13

钛法兰,作为连接管道与设备的关键部件,凭借钛金属独特的优异性能,在电力能源工业中扮演着不可替代的角色。随着全球能源结构向高效、清洁、安全转型,钛法兰的应用价值日益凸显。本报告将系统阐述电力能源工业用钛法兰的各方面特性,并与其他主要应用领域进行对比,最后展望其未来发展。

一、定义与概述

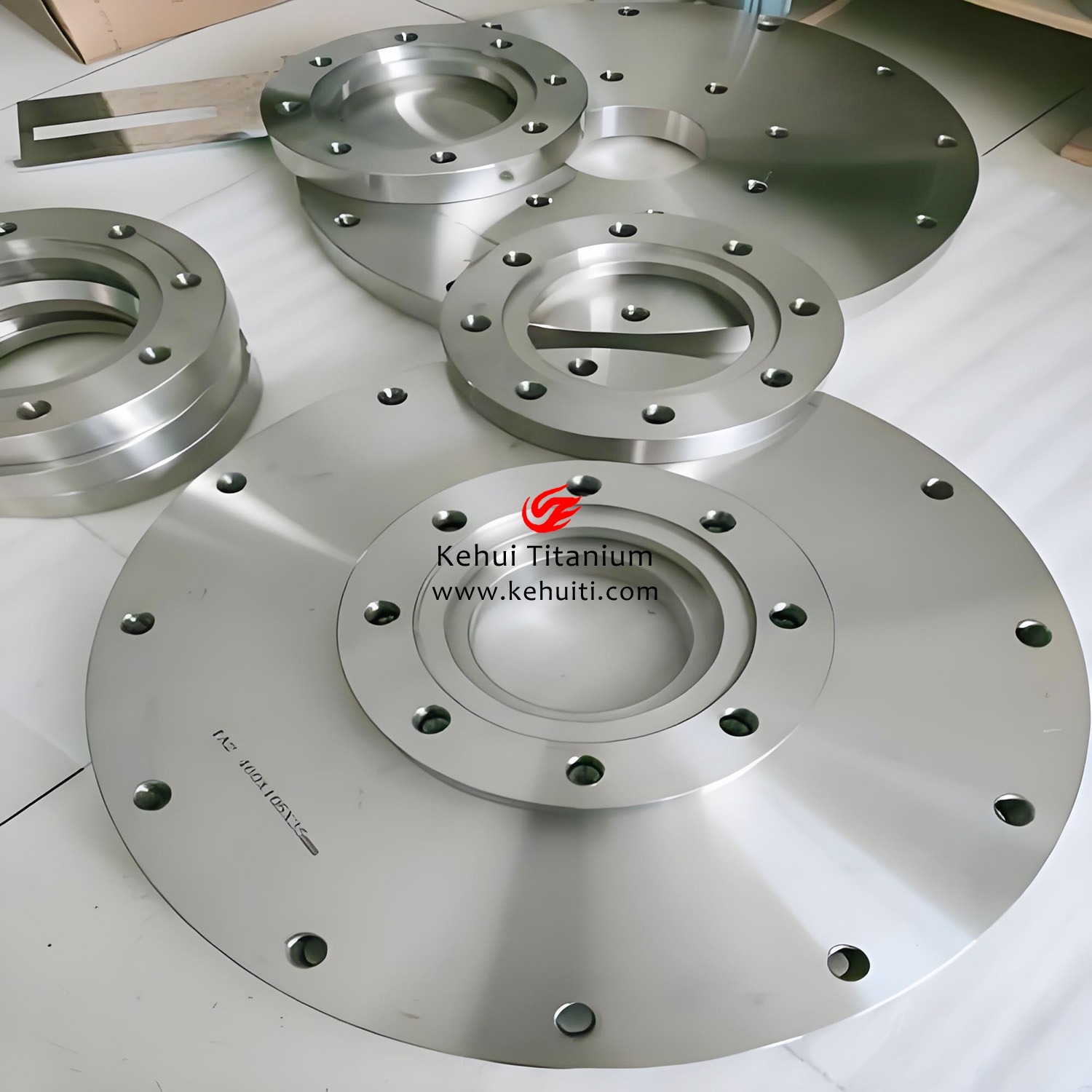

钛法兰,是指利用有色金属钛或钛合金制成的,用于管道与管道、管道与设备之间进行可拆卸连接的关键零部件。其基本结构包含成对的法兰盘、垫片以及螺栓螺母。通过拧紧螺栓,使垫片受压变形并填满法兰密封面的微观不平处,从而实现系统的严密密封,防止介质泄漏。

在电力能源工业中,无论是传统的火力发电、核能发电,还是新兴的新能源领域,系统内部普遍存在高温、高压、高腐蚀性的介质环境(如高温蒸汽、腐蚀性冷却水、化学溶液等)。传统碳钢或不锈钢材料在此类环境下易发生腐蚀、冲蚀或应力腐蚀开裂,导致设备寿命缩短、维修成本激增,甚至引发安全事故。钛法兰以其卓越的耐腐蚀性、较高的比强度、良好的热稳定性和较长的使用寿命,成为解决这些苛刻工况下连接密封难题的理想选择。虽然其一次性投资成本高于普通材料,但其带来的长周期安全稳定运行效益,使其全生命周期成本显著降低。

二、材质与化学成分

电力能源领域用钛法兰主要采用工业纯钛及部分钛合金,以满足不同强度与耐蚀性需求。国内外常用牌号对照及特点如下:

| 中国牌号 | 国际常见对应牌号 (ASTM等) | 主要特点与适用场景 |

| TA1 | Grade 1 | 工业纯钛,杂质含量极低,成形性、焊接性最优,耐蚀性突出,但强度相对较低。适用于对成形和耐蚀要求高、受力不大的场合。 |

| TA2 | Grade 2 | 最常用的工业纯钛,兼具良好的塑性、可焊性和综合耐蚀性,强度适中。是电力行业冷却水系统、一般腐蚀性介质管路的首选材料。 |

| TA9 (Ti-0.2Pd) | Grade 7 | 在TA2基础上添加微量钯(Pd),显著提高了在还原性酸(如稀硫酸、盐酸)和缝隙腐蚀环境中的耐蚀性。适用于更苛刻的化学介质环境。 |

| TA10 (Ti-0.3Mo-0.8Ni) | Grade 12 | 添加钼(Mo)和镍(Ni),具有优异的抗缝隙腐蚀能力,耐还原性介质性能好,是TA2的升级材料之一。 |

| TC4 (Ti-6Al-4V) | Grade 5 | 典型的α+β型钛合金,具有很高的比强度、良好的疲劳性能和中等耐蚀性。适用于对强度和轻量化有双重要求的部位,如某些高压蒸汽管路或移动发电单元的关键连接。 |

三、性能特点

电力能源工业用钛法兰的性能核心源于钛金属的本质属性,主要特点包括:

超凡的耐腐蚀性:这是钛法兰最核心的优势。钛是一种化学活性很高的金属,但其表面极易与氧反应,生成一层极其致密、稳定且具有自修复能力的TiO₂钝化氧化膜。这层膜使其在氧化性、中性及弱还原性介质中具有优异的稳定性。在电厂常见的海水、氯离子环境、湿氯气、多种盐类溶液中,其耐蚀性远超不锈钢,年腐蚀率极低,设备寿命可达碳钢或不锈钢的数十倍。

较高的比强度和良好的热稳定性:钛的密度仅为4.51 g/cm³,约为钢的57%,但其强度与普通钢相当甚至更高。这使得钛法兰在保证承载能力的同时,能大幅减轻管路系统重量。在300-400℃以下,其力学性能稳定,适用于多数电站的热力系统。

良好的综合力学与工艺性能:工业纯钛(如TA2)具有优良的塑性和韧性,便于进行冷热成形、锻造和焊接。通过合适的热处理,可以调整TC4等合金的组织与性能,满足特定需求。

安全性高,污染风险低:钛表面形成的氧化膜非常稳定,不易剥离,金属离子不易溶出,不会污染工作介质(如冷却水、蒸汽),这对于保持热交换效率和设备洁净至关重要。

四、执行标准

钛法兰的生产与检验遵循一系列国际国内标准,确保其尺寸、性能和质量的一致性。主要标准体系包括:

产品与材料标准:中国的GB/T(如GB/T 2965钛及钛合金棒材)、美国的ASTM(如ASTM B381钛及钛合金锻件)、航空材料AMS(如AMS 4928)等。

压力管道法兰标准:浦圃煨璺螲G(化工部标准)、GB(国标)、JB(机挡勘曜迹SME/ANSI(美标)、DIN(德标)、JIS(日标)等法兰专用标准。

核级专用标准:应用于核电领域的钛材及部件,还需满足更为严苛的核安全法规和专用技术规范。

五、加工工艺与关键技术

钛法兰的制造是技术密集型过程,其核心在于克服钛金属活性高、变形抗力大、对缺陷敏感等难点。

主要加工工艺路线:

传统锻造切削路线:这是目前主流方法。首先将钛铸锭经多次自由锻或模锻制成棒料或环坯,以破碎铸造组织、致密化金属。然后进行机械加工(车、铣、钻),成形出法兰的最终几何形状、密封面及螺栓孔。

粉末冶金近净成形路线:一种新兴的高材料利用率工艺。将钛粉装入模具进行冷等静压,得到管状或近似形状的压坯,经真空烧结制成坯料,再进行少量加工或直接使用。此法材料利用率可达90%以上,适用于批量生产中小型法兰。

特种成形工艺:针对薄壁管件,发展了如“扩口-镦粗复合成形”等精密塑性成形技术。通过优化预变形(如扩口角度),可有效控制金属流动,减少或转移成形过程中的折叠缺陷,提高成品质量和材料利用率。

关键技术挑战:

锻造与热处理控制:需精确控制锻造温度、变形量和冷却速度,以获得均匀细小的晶粒组织,避免产生裂纹、粗晶或组织不均。

焊接技术:钛焊接需在严格惰性气体(氩气)保护下进行,防止高温区域被空气污染而脆化。焊接工艺评定和质量控制至关重要。

缺陷检测与防控:无论是锻造过程可能产生的内部裂纹,还是粉末冶金可能引入的孔隙,都需要通过超声波探伤、射线探伤等手段进行严格检测。

六、加工流程

一个典型的钛法兰(以锻造TA2法兰为例)完整加工流程如下:

钛铸锭验收 → 下料 → 加热 → 多火次自由锻/模锻(开坯、成形)→ 锻后检验(超声探伤)→ 固溶处理/退火 → 粗加工 → 无损检测(如必要)→ 精加工(车密封面、钻螺栓孔等)→ 表面处理(酸洗、钝化)→ 尺寸与外观检验 → 压力试验 → 标识与包装出厂。

七、在电力能源工业的具体应用领域

钛法兰广泛应用于电力工业的多个细分领域,其需求与能源技术的发展紧密相关。

火电领域:主要用于滨海电站或采用海水、苦咸水作为冷却水的凝汽器冷却系统的管道连接。此环境中氯离子腐蚀性极强,钛法兰能完美抵抗海水冲刷和腐蚀,保障凝汽器长达数十年的使用寿命,避免因腐蚀泄漏导致的非计划停机。此外,在脱硫(FGD)系统的腐蚀性介质管路中也有应用。

核电领域:这是钛法兰应用的高端和关键领域。核电站,特别是沿海核电站,其冷凝器、重要厂用水系统大量使用钛焊管和钛材。与之配套的钛法兰对密封性和长期可靠性要求极高。例如,我国“华龙一号”、“国和一号”等三代核电技术,其冷凝器用高性能耐蚀钛焊管已实现国产化突破,配套的钛法兰技术也随之成熟。核电用钛材需满足核安全级设备的质量要求,技术壁垒最高。

新能源及其他电力领域:

地热发电:地热流体常含有氯化物、硫化氢等强腐蚀性成分,钛法兰是地热井口装置、换热器及输送管道的理想选择。

太阳能光热发电:在某些传热介质(熔盐)回路中,为防腐蚀,会选用钛制部件。

储能与氢能:在电解水制氢、燃料电池等涉氢系统中,钛对某些腐蚀性电解液和高压氢气环境具有良好适应性,未来应用潜力巨大。

水电站:大型水轮机过流部件或特殊水质环境的辅助系统中偶有应用。

八、与其他工业领域用钛法兰的对比

不同工业领域因工况介质、压力温度、安全要求不同,对钛法兰的材料选择、性能侧重和制造标准存在显著差异。下表进行综合对比:

| 应用领域 | 核心服役环境与挑战 | 典型选用材质 | 性能要求侧重点 | 特殊要求/标准 |

| 电力能源 (火电/核电) | 海水氯离子腐蚀、高温高压蒸汽、长期稳定运行、核安全。 | TA2, TA10, TC4 (核级) | 极端耐腐蚀性 (尤其是耐氯离子)、长期稳定性与可靠性、高纯净度。 | 核电需满足核安全法规 (如RCC-M, ASME III)。 |

| 石油化工 | 高温高压、多种有机/无机酸、碱、硫化物、氯化物等复杂混合介质。 | TA2, TA9, TA10, TC4 | 宽泛的耐腐蚀谱系 (特别是还原性酸)、抗缝隙腐蚀、高温强度。 | 需适应剧烈温度和压力波动,符合API、ASME B31.3等。 |

| 氯碱工业 | 湿氯气、氯水、次氯酸盐、盐水等强氧化性及氯离子环境。 | TA1, TA2 (主流) | 优异的耐氯离子和氧化性介质腐蚀能力。 | 氯碱工业是钛材最早、最大的民用市场之一,应用经验丰富。 |

| 海洋工程与船舶 | 全浸/飞溅区海水腐蚀、海洋大气腐蚀、生物污损、承受风浪载荷。 | TA2, TA10, TC4 | 全面的耐海水腐蚀、耐冲刷、高强度和疲劳性能。 | 需考虑阴极保护兼容性,符合船级社规范 (如CCS, DNV)。 |

| 航空航天 | 高比强度要求、极端温度交变 (-55°C至数百℃)、高可靠性、轻量化。 | TC4, TC11等高性能合金 | 极高的比强度、疲劳性能、断裂韧性、在特定温度下的稳定性。 | 满足AMS等航空材料标准,对缺陷“零容忍”。 |

| 生物医药与医疗器械 | 人体体液(生理盐水、蛋白质等)、需长期植入、生物相容性要求。 | TA1, TA2, TC4 (ELI超低间隙), Ti-6Al-7Nb | 绝对无毒性、优异的生物相容性、耐体液腐蚀、适当的力学性能匹配。 | 需符合ISO 5832、ASTM F67/F136等医用标准,表面可进行生物活化处理。 |

| 食品饮料与精细化工 | 各类有机酸(柠檬酸、醋酸等)、盐溶液、高洁净度要求、防止金属离子污染产品。 | TA1, TA2 | 优异的耐有机酸腐蚀、高洁净表面、无污染析出。 | 表面光洁度要求高 (如Ra值),符合FDA相关接触材料规定。 |

| 深冷与低温工程 | 液氧、液氮、液化天然气 (LNG) 等超低温环境 (低至-196°C乃至-253°C)。 | TA2, TC4 (ELI) | 优异的低温韧性、无低温脆性、在低温下的尺寸稳定性。 | 材料需进行超低温冲击试验,防止冷脆失效。 |

九、未来发展新领域与方向

未来,钛法兰的发展将紧密围绕国家重大战略和新兴技术需求,呈现以下趋势:

向更严苛的能源环境拓展:

第四代核电站与聚变堆:钍基熔盐堆、铅冷快堆等新型核能系统,其冷却剂(熔盐、液态金属)和工况更为极端,对结构材料的耐腐蚀、抗辐照性能提出前所未有的挑战,将为新型钛合金或钛基复合材料法兰带来全新研发需求。

超超临界火电机组与二氧化碳捕集利用与封存:更高参数(温度>700°C)的机组和富CO₂腐蚀环境,需要开发能在更高温度下保持强度和耐蚀性的钛合金法兰。

大规模氢能产业链:在绿氢制备(电解槽)、储运(高压/液态储氢容器)、加注及燃料电池发电等环节,钛材对氢脆的相对抗力及其耐蚀性将催生新的应用市场。

制造技术的智能化与绿色化革新:

近净成形与增材制造:以粉末冶金、3D打印为代表的数字化制造技术将进一步发展,实现复杂结构一体化成型,大幅节约材料和加工成本,满足个性化、小批量需求(如特殊堆型核电站的异形件)。

全过程数字化与智能化:利用数字孪生、人工智能和大数据技术,优化锻造、热处理工艺参数,实现生产过程的精准预测与质量控制,提升产品的一致性和可靠性。

绿色可持续制造:研发低能耗的短流程制备技术,加强钛废料的回收循环利用技术,降低全产业链的环境足迹和综合成本。

“跨领域技术迁移”与集成创新:

借鉴航空航天领域的高性能钛合金研发经验,以及医疗器械领域的表面功能化处理技术(如提高生物相容性或耐蚀性),反向赋能能源装备,提升钛法兰在极端工况下的综合性能。这种“双向反哺”模式将成为解决高端装备材料“卡脖子”难题的有效路径。

结论: 电力能源工业用钛法兰是保障现代能源系统,特别是核电和滨海火电安全、高效、长期运行的关键基础部件。其发展水平直接反映了国家在高性能材料制备和高端装备制造领域的能力。面对未来能源科技革命,钛法兰产业必须坚持材料研发、工艺创新与应用牵引三轮驱动,通过智能化、绿色化升级,不断突破性能极限、降低成本,方能在构建新型能源体系的历史进程中,持续发挥其不可替代的核心作用。