发布日期:2025-8-9 11:28:46

1、简介

TC4钛丝(Ti-6Al-4V)凭借高比强度(抗拉强度≥895MPa)、极端环境耐蚀性(pH=2~14介质年腐蚀率<0.01mm)及零磁导率特性,成为新能源装备升级的核心材料。在氢燃料电池双极板连接、电解制氢电极骨架、固态电池3D打印等场景中,相较传统316L不锈钢,可减重43%并提升2倍以上寿命。随着绿氢产业与固态电池技术发展,TC4钛丝需突破微丝精密拉拔(φ<0.1mm)、激光焊接气密性及表面导电改性三大技术瓶颈,其全流程技术体系覆盖成分设计、性能优化与智能制造。

2、名义及化学成分与国际牌号对应

新能源用TC4钛丝在ASTM F136 Gr5基础上强化杂质控制,确保电化学稳定性:

表1:TC4钛丝名义化学成分(质量百分数%)

| 元素 | Al | V | Fe | O | C | N | H | Ti |

| 含量 | 5.5-6.5 | 3.5-4.5 | ≤0.25 | ≤0.18 | ≤0.03 | ≤0.05 | ≤0.010 | 余量 |

国际牌号对应:

中国:TC4(GB/T 3620.1)

美国:Gr5(ASTM F136)

欧盟:3.7164(EN ISO 5832-3)

特殊要求:氢燃料电池用丝材需控制Fe≤0.20%(避免电化学溶出)

3、物理性能、机械性能与耐腐蚀性能

3.1 核心性能参数

表2:新能源场景TC4钛丝关键性能要求

| 性能参数 | 单位 | 常规要求 | 氢燃料电池级 | 电解制氢级 |

| 抗拉强度 | MPa | 895-1050 | 900-1100(冷拉态) | 860-950(退火态) |

| 断后伸长率 | % | ≥10 | ≥8 | ≥15 |

| 导电率 | %IACS | 1.0-1.5 | ≥3.0(涂层处理后) | - |

| 耐蚀性(0.1M H₂SO₄) | mm/a | <0.001 | <0.0005 | - |

| 耐碱脆性(30% KOH) | - | 通过500h浸泡 | - | 无裂纹(1000h) |

3.2 特殊环境适应性

酸性介质:在80℃磷酸燃料电池环境中,年腐蚀失重<0.5mg/dm²;

阴极析氢防护:经微弧氧化处理,氢渗透率降至1.2×10⁻¹¹ mol/(m·s·Pa⁰.⁵)(较基体降幅90%)。

4、制造工艺、工艺流程与执行标准

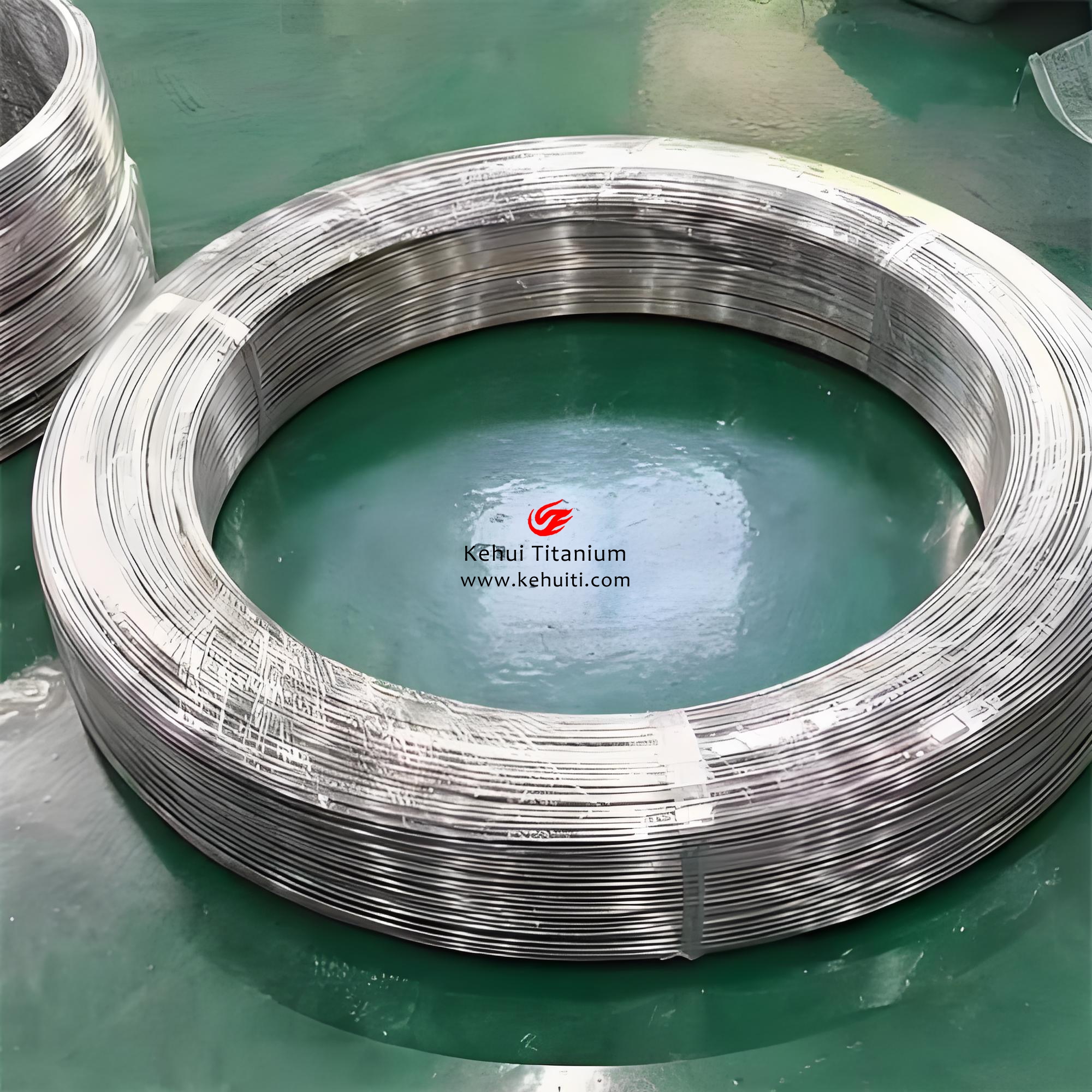

4.1 关键工艺流程

工艺控制要点:

冷拉拔:道次变形量≤25%,避免微裂纹;

退火:氢气分压<0.01Pa,防止氢脆。

4.2 核心执行标准

| 标准类型 | 材料规范 | 性能测试 | 应用认证 |

| 中国 | GB/T 3623-2007 | GB/T 228.1拉伸试验 | T/CSEA 16-2021(燃料电池用) |

| 国际 | ASTM B863 | ASTM E8/E8M | DOE H2@Scale(美标) |

5、与其他新能源金属材料的区别

表3:新能源导电结构材料性能对比

| 特性 | TC4钛丝 | 316L不锈钢丝 | 石墨复合板 |

| 密度(g/cm³) | 4.51 | 7.95 | 1.80 |

| 导电率(%IACS) | 1.2 | 2.4 | 120 |

| 腐蚀电流密度(μA/cm²) | 0.08(pH=3) | 1.5(pH=3) | 惰性 |

| 接触电阻(mΩ·cm²) | 8(TiN涂层) | 25 | 5 |

| 最高工作温度 | 600℃ | 800℃ | 200℃ |

| 典型应用 | 双极板焊接件 | 电解槽支架 | 双极板本体 |

不可替代性:TC4钛丝在激光焊接双极板中实现气密性<10⁻⁹ Pa·m³/s,且耐压强度≥80MPa,为燃料电池堆关键连接件唯一金属方案。

6、核心应用领域与突破案例

6.1 氢燃料电池双极板连接件

丰田Mirai二代:采用φ0.8mm TC4丝激光焊接,焊缝深宽比3:1,单堆减重1.2kg;

表面改性突破:微弧氧化生成TiN/TiO₂梯度层(厚5μm),接触电阻降至6mΩ·cm²(满足DOE 2025目标)。

6.2 电解制氢电极支撑网

考克利尔竞立4.5MW设备:TC4丝编织电极骨架(丝径φ1.2mm),在80℃/30% KOH中寿命超60,000h;

抗弯折设计:经450℃应力退火,弯曲疲劳寿命>10⁷次(振幅±2mm)。

6.3 固态电池3D打印

Sakuu公司Kavian平台:采用φ0.3mm TC4丝复合增材(激光+焦耳热),打印速度240mm/min,薄壁电极厚度偏差≤±4μm。

7、先进制造工艺进展

7.1 微丝精密拉拔

在线退火技术:江苏宏远达装备感应退火系统,实现φ0.05mm丝连续生产(断丝率<3%);

表面润滑优化:纳米MoS₂涂层拉拔模,摩擦系数降至0.03,丝径公差±0.001mm。

7.2 复合增材制造

激光-电阻热协同:雷尼绍方案送丝速度300mm/min,熔覆层显微硬度≥380HV(较基体+20%);

缺陷智能监测:熔池光学传感器+AI分析,气孔率控制<0.1%。

8、国内外产业化对比

| 维度 | 中国 | 国际 |

| 主力企业 | 宝钛股份、西部超导 | 美国ATI、德国Deutsche Titan |

| 丝径范围 | φ0.1-6.0mm | φ0.05-10mm |

| 产能规模 | 2000吨/年(2023) | ATI 5000吨/年 |

| 认证体系 | T/CSEA 16-2021 | DOE H2@Scale/ISO 20700 |

| 成本水平 | 180-220元/kg | 250-300美元/kg |

差距分析:国产TC4丝材在φ<0.1mm超细丝成品率不足65%(国际>85%),且缺乏电解制氢专用丝材行业标准。

9、技术挑战与前沿攻关

9.1 瓶颈问题

成本制约:丝材占双极板组件成本35%(目标压降至20%);

氢脆风险:阴极析氢环境氢扩散系数达2.1×10⁻¹¹ m²/s(需表面阻隔层);

微丝强度离散:φ0.1mm丝抗拉强度波动>±50MPa。

9.2 攻关方向

短流程制造:粉末冶金直接拉丝(中科院金属所试验线降本30%);

纳米复合涂层:表面沉积Ti₃C₂Tx MXene,接触电阻降至3mΩ·cm²(清华团队专利)。

10、趋势展望

材料设计:开发高导电β钛合金(如Ti-15Mo-3Al),目标导电率>2.5%IACS;

智能制造:

数字孪生拉丝:多道次变形AI仿真(精度>95%);

区块链溯源:全流程质量数据上链(宝马燃料电池项目试点);

循环利用:废丝氢化脱氧技术(回收率≥98%,宝钢2025规划)。

TC4钛丝正推动新能源装备向轻量化、长寿命、高可靠跃迁,随着成本管控与复合功能化突破,将成为千亿级绿氢与固态电池产业的战略支点。

tag标签:新能源用TC4钛丝