发布日期:2025-12-18 9:43:08

在能源与化工工业中,装备的可靠性和使用寿命直接关系到生产安全、运营成本与经济效益。石油化工与氯碱工业的生产环境充斥着高温、高压及氯化物、硫化物、酸、碱等强腐蚀性介质,对管道材料构成了极其严酷的挑战。钛合金管,凭借其无与伦比的耐腐蚀性能、优异的力学强度和相对较低的全生命周期成本,已成为该领域解决腐蚀瓶颈、实现装备长周期安全运行的关键材料。本报告旨在系统阐述石油化工与氯碱工业用钛合金管的核心特性、技术要点及应用前景。

一、定义与概述

在石油化工与氯碱工业中,钛合金管特指采用工业纯钛或钛合金制成的,专门用于输送、换热或反应过程中各类强腐蚀性介质的管状结构件。

其核心价值在于解决传统不锈钢、镍基合金等材料在含氯离子、硫化物等环境中易发生的点蚀、缝隙腐蚀和应力腐蚀开裂等致命问题。虽然钛材的初期投资成本高于普通钢材,但其带来的极低的腐蚀速率、几乎为零的维护需求、以及长达数十年的使用寿命,使其在对抗腐蚀的长期斗争中展现出卓越的经济性。例如,在氯碱工业的湿氯气和盐水中,钛合金管的寿命可比不锈钢延长3-5倍以上,成为保障离子膜电解槽等核心装置连续稳定运行的“血脉”。

二、材质与化学成分

该领域钛管选材以耐蚀性为首要原则,兼顾必要的强度与可焊性,主要选用工业纯钛及少数特种耐蚀钛合金。

| 中国牌号 | 国际常见对应牌号 (ASTM) | 主要化学成分特点 | 性能特点与适用场景 |

| TA1 | Gr.1 | 工业纯钛,杂质含量最低。 | 成形性、焊接性最优,耐蚀性突出,强度较低。用于腐蚀环境温和、对成形要求高的场合。 |

| TA2 | Gr.2 | 工业纯钛,综合性能平衡。 | 最常用的牌号。在氧化性、中性介质(如海水、氯碱盐水、湿氯气)中耐蚀性极佳,焊接性好,性价比高。 |

| TA9 (Ti-0.2Pd) | Gr.7 | 在TA2基础上添加约0.2%的钯(Pd)。 | 钯是强阴极析氢催化剂,显著提升在还原性酸(如中低浓度盐酸、硫酸)和抗缝隙腐蚀能力。用于苛刻的化工介质。 |

| TA10 (Ti-0.3Mo-0.8Ni) | Gr.12 | 添加钼(Mo)和镍(Ni)。 | 抗缝隙腐蚀性能优异,在还原性介质中耐蚀性优于TA2,成本低于TA9,是TA2的重要升级材料,常用于设备密封面等易发生缝隙腐蚀的部位。 |

| TC4 (Ti-6Al-4V) | Gr.5 | α+β型合金,含6%Al,4%V。 | 强度高(抗拉强度≥895MPa),但耐全面腐蚀性能一般,且铝、钒离子存在潜在生物毒性顾虑。在石化中主要用于对强度有特殊要求、介质腐蚀性不强的结构部位,非主流耐蚀管材。 |

关键点:氯碱工业(盐水、湿氯气)普遍采用TA2;涉及还原性酸或严重缝隙腐蚀工况,则选用TA9或TA10。严格控制铁(Fe)含量至关重要,铁污染会破坏氧化膜的均匀性,成为氢渗透的通道,诱发氢脆。

三、性能特点

极致的耐腐蚀性能:这是其最核心的优势。钛在空气和含氧介质中能瞬间生成致密稳定的TiO₂钝化膜,且破损后能迅速自修复。在氯化物溶液(如盐水、海水)、湿氯气、氧化性酸(如硝酸)、大多数有机介质及碱性溶液中,其耐蚀性远超不锈钢和铜合金,年腐蚀率可低于0.001mm。尤其在氯离子环境下,彻底解决了不锈钢的应力腐蚀开裂难题。

良好的力学与工艺性能:具有较高的比强度,在减轻设备自重方面有优势。工业纯钛(TA1、TA2)塑性好,易于进行冷弯、胀管等加工,焊接性能优良,焊接接头强度可达基体的90%。

特殊注意事项:

不耐还原性酸:在无空气、不通氧的浓盐酸、硫酸等还原性酸中,钝化膜不稳定,腐蚀速率较快。

氢脆风险:在高温、高压氢环境或阴极保护过强时,可能有吸氢导致氢脆的风险。需避免与碳钢等电位更负的材料直接接触形成电偶,或在设计上采取绝缘措施。

抗冲刷腐蚀性能强:钛管耐水及含固体颗粒介质冲击的性能好,适用于高流速工况。

四、执行标准

钛合金管的生产与验收遵循严格的标准体系,确保其质量可靠。

基础通用标准:

GB/T 3620.1—2016 《钛及钛合金牌号和化学成分》

GB/T 3624—2010 《钛及钛合金无缝管》

重要产品标准:

GB/T 3625—2007 《换热器及冷凝器用钛及钛合金管》:这是热交换器用钛管的核心标准,规定了尺寸公差、力学性能、工艺性能(如压扁、扩口)和液压试验等要求。

GB/T 46418-2025 《钛合金油管和套管》:最新发布的石油天然气工业专用标准,于2026年5月1日实施,填补了国内在该领域钛管产品标准的空白,对材料、规格、试验和检验做出了规定。

设计制造规范:设备制造需遵循《压力容器安全技术监察规程》及相应的钛制设备行业标准(如JB/T 4745《钛制焊接容器》)。

五、加工工艺与关键技术

石油化工用钛管对质量一致性、耐蚀可靠性和尺寸精度要求极高。

主要制造工艺:

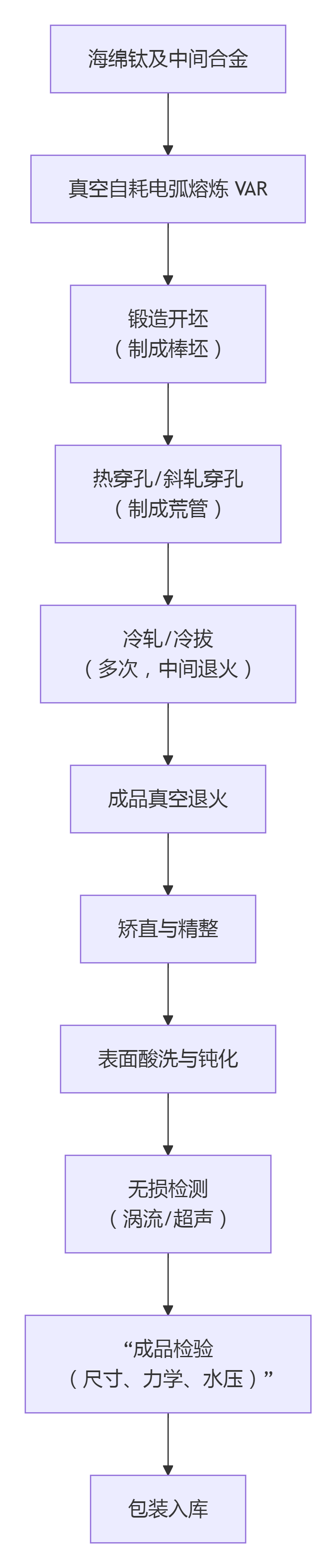

无缝管轧制(热轧/冷轧):主流工艺。通过斜轧穿孔、皮尔格冷轧等工序生产,组织致密,性能均匀,承压能力强。尤其适合厚壁、小直径管。

焊接管制备:对厚壁或大直径管,可采用板材卷焊。需使用高纯度惰性气体(如99.999% Ar)保护,进行TIG或等离子焊接,确保焊缝成分、性能与母材一致。

关键技术:

高纯净度熔炼:采用真空自耗电弧炉(VAR) 进行二次或三次熔炼,严格控制O、N、H等间隙元素及Fe等杂质含量。

精密温控轧制与热处理:在(α+β)两相区进行轧制,通过精确控制温度和变形量获得细小等轴组织。后续进行真空退火,消除应力、稳定组织,是保证综合性能的关键。

高质量焊接技术:焊接是薄弱环节。需采用无铁污染的工装、专用的焊接工艺评定,以及高能量密度激光焊等先进技术(如中国石油钛合金连续管已应用),以减少热影响区,提升焊缝质量和效率。

表面洁净化处理:成品需经过酸洗(HF+HNO₃混合液)彻底去除氧化皮和表面污染层,恢复并强化钝化膜。

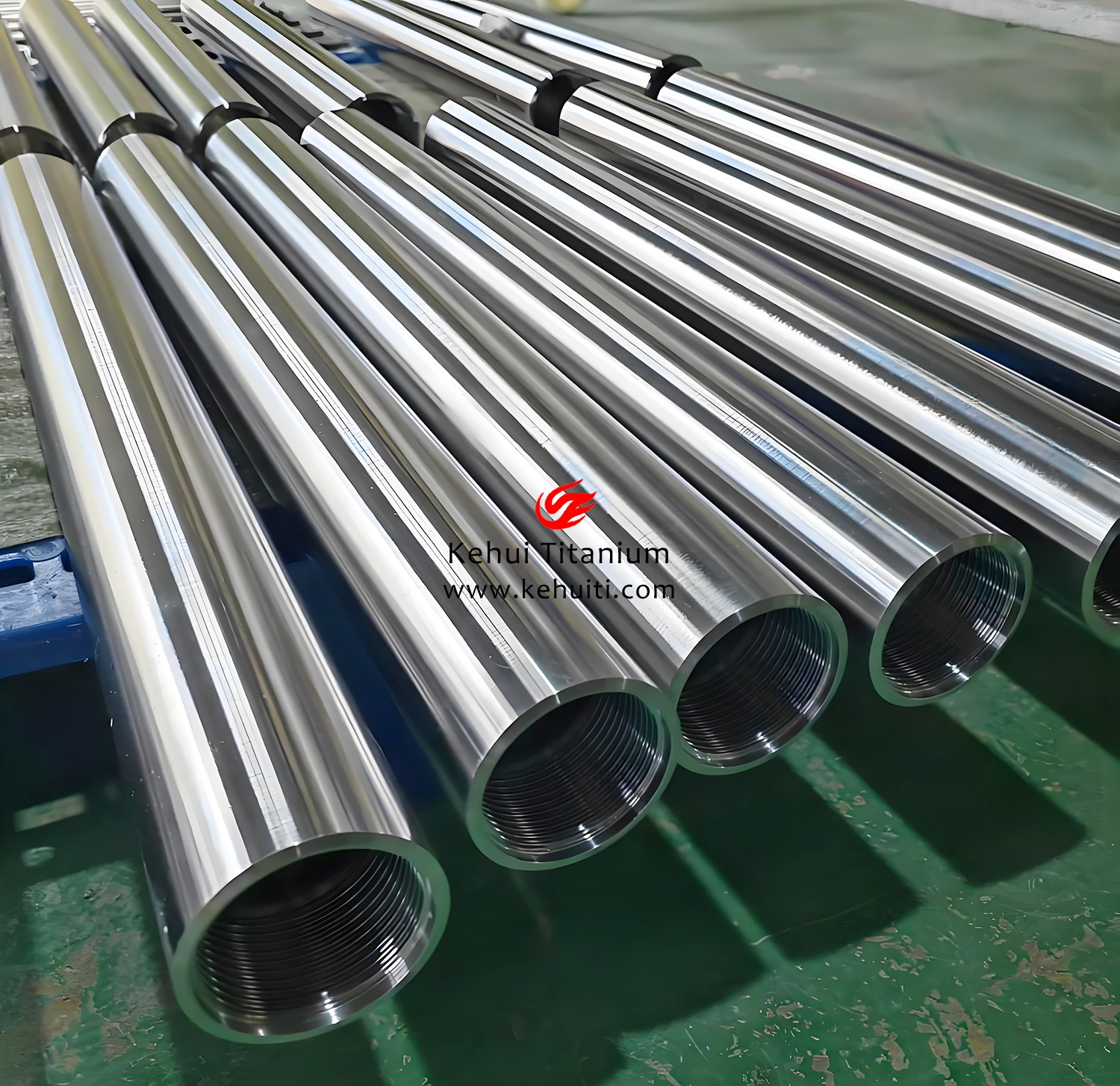

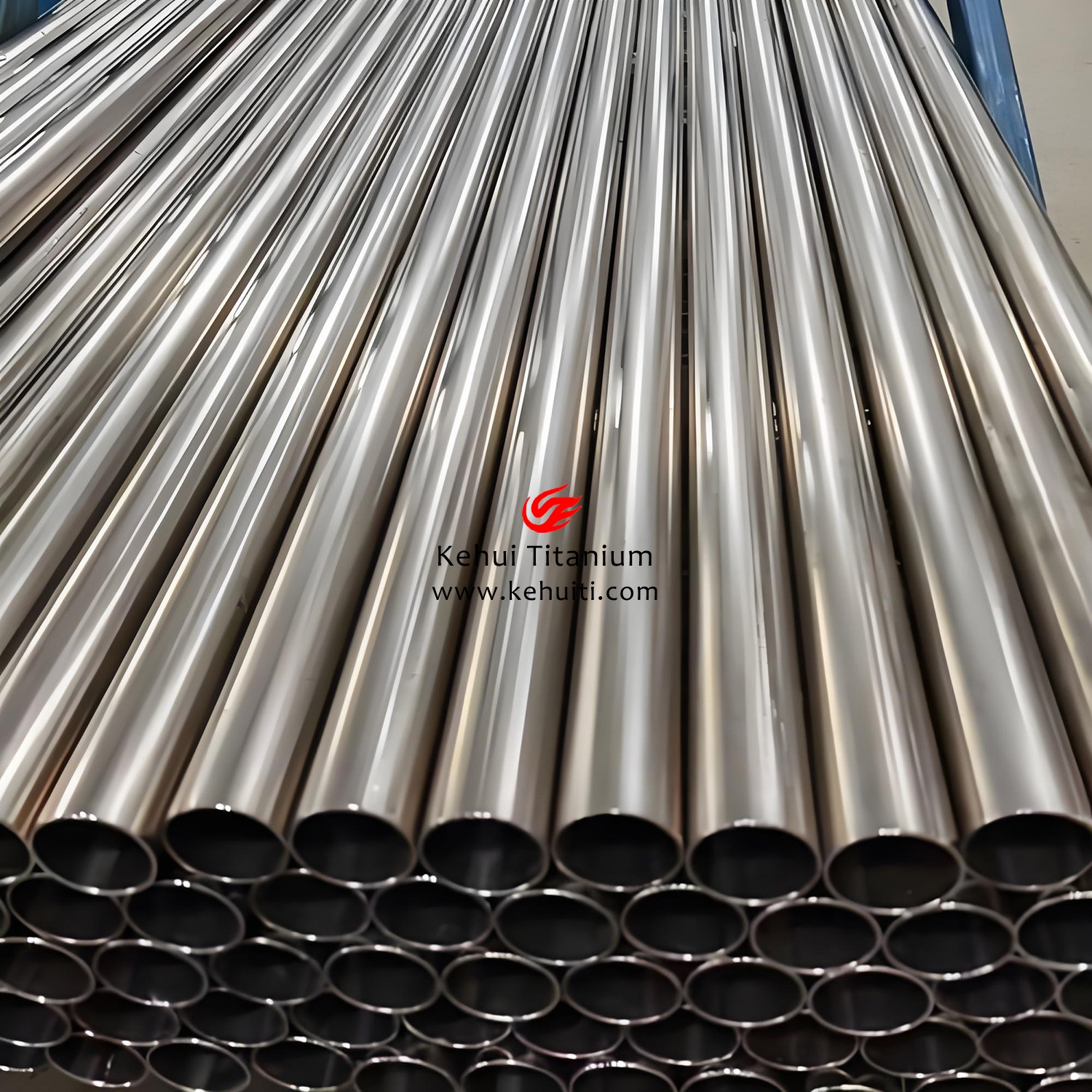

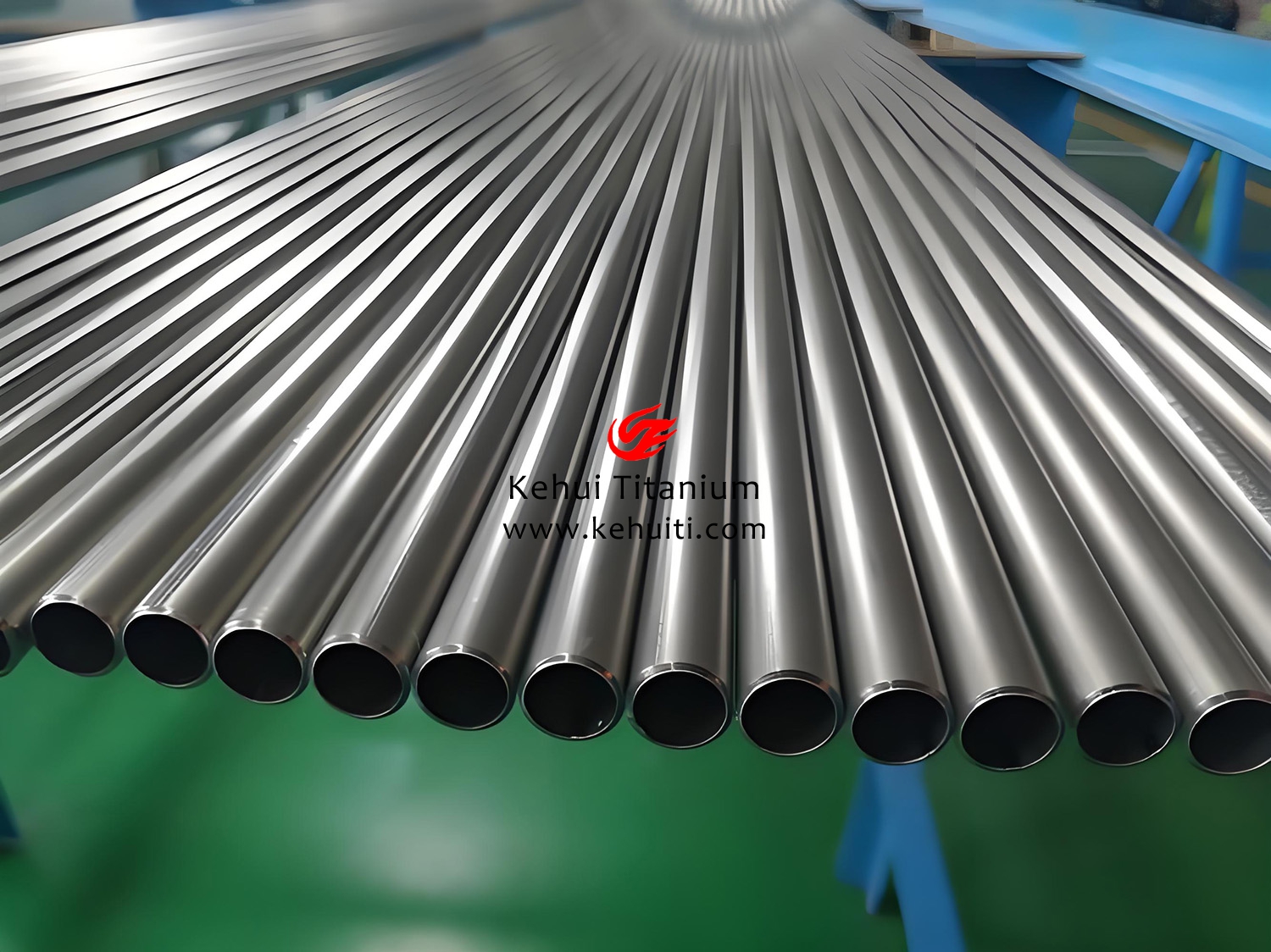

六、加工流程

以广泛应用的无缝TA2换热管为例,其典型加工流程如下:

七、具体应用领域

介质输送管道:

氯碱工业:离子膜法电解装置的盐水、湿氯气、氯水输送管道。这是钛管最大、最成熟的应用领域之一,TA2管可完全抵御湿氯气。

石油化工:输送含氯化物、硫化物的工艺流体,如海上平台生产管系、高含硫油气集输管线。新型钛合金连续管已成功试制,用于深海、超深井及高腐蚀油气开采,比钢质管柱减重40%以上,大幅提高下入深度。

精细化工:PTA(精对苯二甲酸)、醋酸、己内酰胺等生产装置中的腐。

热交换器用管(列管式换热器):

核心应用场景:作为列管式换热器的换热管束,用于加热、冷却、冷凝过程。

优势:在海水冷却器(沿海电厂、石化厂)、盐水预热器、产品冷凝器中,钛管耐海水和污垢腐蚀,使用寿命长,维护费用低。其光滑表面(可抛光至Ra0.2μm)不易结垢,传热效率持久。

结构:通过胀接或焊接固定在管板上。采用弓形折流板,引导壳程流体呈螺旋流动,增强传热。

特种设备配套管:

反应器内构件:如盘管、内冷管、插入管。

特殊阀门管件:仪表管、取样管、吹扫管等。

电化学设备:电解槽、阳极液循环管等。

八、与其他领域用钛合金管的对比

不同领域因服役环境、性能要求和成本约束不同,对钛管的选择差异显著。

| 对比维度 | 石油化工与氯碱工业 | 海洋工程与船舶 | 航空航天与国防军工 | 生物医药与医疗器械 | 电力能源 | 深冷与低温工程 | 食品饮料与精细化工 |

| 核心性能要求 | 全面耐蚀性(尤抗Cl⁻)、抗缝隙腐蚀、经济性 | 耐海水腐蚀、抗海生物附着、抗冲刷 | 超高比强度、疲劳性能、高温/低温性能、可靠性 | 生物相容性、无毒性、可消毒性、弹性模量匹配 | 耐腐蚀、导热性、经济性(火电凝汽器) | 极低温韧性、无低温脆断 | 高洁净度、无毒无污染、耐有机酸 |

| 典型材质 | TA2, TA9, TA10 | TA2, TA10, TC4(承力件) | TC4, TC11, TA18, TB6(β合金) | TA2(ELI级), TC4(ELI级), Ti-6Al-7Nb | TA2(主流) | TA7(超低间隙), TC4(ELI) | TA1, TA2 |

| 产品形态侧重 | 换热管、长输管线、大口径焊管 | 海水管路、冷凝管、结构用管 | 高精度薄壁无缝管、异形管、液压管 | 精密毛细管、微管、植入物用管 | 大批量标准化冷凝管 | 低温流体输送管 | 卫生级高光洁度管道 |

| 关键技术挑战 | 长尺寸均匀性、焊接耐蚀性、成本控制 | 大直径管焊接、与钢结构连接防腐 | 组织性能精确控制、复杂成形、无损检测 | 超纯熔炼、微加工、表面生物活化 | 规模化生产质量控制 | 防止冷脆的热处理工艺 | 内表面电解抛光、无菌封装 |

| 成本敏感度 | 高(需综合评估全生命周期成本) | 中高 | 低(性能优先) | 低(安全与法规优先) | 极高(与铜管竞争) | 中 | 中高 |

九、未来发展新领域与方向

向更苛刻的油气资源开发进军:随着陆上超深井、万米深井以及深海、超深海油气田的开发,井下环境(高温、高压、高H₂S/CO₂分压)日益极端。具有高强韧、耐腐蚀、轻量化特点的新型钛合金油套管、连续管(如中国石油已试制成功的产品)将成为不可或缺的核心装备,市场潜力巨大。针对此领域的高冲击韧性钛合金及短流程制备技术是研发热点。

新能源与环保产业的深度融合:

氢能产业:在电解水制氢(尤其是利用海上风电的碱性或PEM电解槽)环节,钛管因其耐碱性电解液和淡水腐蚀的特性,是电极、分离器等部件的优选材料。高压氢气储运管道也对高性能钛合金提出需求。

碳捕集、利用与封存(CCUS):捕集液(如胺液)及含CO₂的腐蚀性介质输送管道。

高端环保设备:烟气脱硫、废水处理等装置中的关键耐蚀管线。

制造技术的绿色化与智能化升级:

短流程工艺:发展电子束冷床熔炼(EBCHM)、粉末冶金等短流程技术,降低能耗20-30%,并更好地控制成分均匀性。

智能制造:应用数字孪生和AI在线检测技术,实现熔炼-轧制-热处理全流程的精准控制与预测,将产品良品率提升至98%以上。

复合与轻量化设计:研发钛-钢复合管等,在满足耐蚀性的同时降低成本、优化性能。

材料的深度定制化:针对特定腐蚀介质(如高温浓盐酸、含氟介质),开发具有更稳定钝化膜的新型钛合金(如Ti-Mo-Ni系、Ti-Pd-Ru系),并研究其表面改性技术(如微弧氧化、激光合金化),进一步拓展钛管的应用边界。

综上所述,石油化工与氯碱工业用钛合金管已从一种“高端选项”发展为诸多严苛工况下的“必选项”。未来,其发展将与能源革命的深度、化工工艺的复杂度同步演进,通过材料创新与工艺革新,持续为工业装置的安全、高效、长周期运行提供坚实保障。

tag标签:TA9,TA10,钛合金管,TA2,石油化工,氯碱工业,GB/T3625,换热管,新能源