发布日期:2025-12-18 9:43:03

一、定义

航空航天用钛合金锻件,是指通过锻造工艺(含常规锻造、等温/近等温锻造等)成形的钛合金零部件毛坯或成品。它是飞机、航空发动机及航天器结构中的关键承力件和安全寿命件。其核心价值在于,通过大塑性变形显著改善钛合金铸锭的原始组织,获得致密、均匀、流线合理的显微结构,从而充分发挥钛合金高比强度、高疲劳抗力等潜力,满足航空航天装备对极致轻量化、超高可靠性和长寿命的严苛要求。

二、材质

根据使用部位的温度和性能要求,航空航天钛锻件选用差异化的材料体系。

| 合金类型 | 典型牌号(中国/对应国际) | 主要特性 | 应用方向 |

| 中强高韧、损伤容限型 | TC4 (Ti-6Al-4V)、TC4-DT (Ti-6Al-4V ELI) | 综合性能优异,兼顾强度、塑性、断裂韧性和抗疲劳裂纹扩展能力。 | 飞机机身框、梁、接头等主承力结构。 |

| 高强韧型 | TC17 (Ti-17)、TC11 | 高强度、高韧性、高淬透性,可通过热处理实现性能优化。 | 发动机风扇/压气机盘、整体叶盘、飞机起落架等高载荷部件。 |

| 高温钛合金 | TA15 (Ti-6.5Al-2Zr-1Mo-1V)、TA19 (Ti-6242S)、Ti55 (TA32)、Ti60 (TA33)、Ti65 | 在400℃~650℃乃至更高温度下具有优良的热强性、蠕变抗力和组织稳定性。 | 航空发动机高压压气机盘、叶片、机匣及高超飞行器热端结构。 |

| 特种功能合金 | TB6 (Ti-10V-2Fe-3Al) 等近β合金 | 超高强度,优良的锻造性能和热处理响应。 | 对减重和强度要求极端的航天器结构、飞机高强度锻件。 |

三、性能特点

极高的比强度和刚度:钛合金密度(约4.5g/cm³)仅为钢的57%,其强度却与高强度合金钢相当,是实现航空航天器大幅减重的核心。

优异的疲劳性能与损伤容限:通过锻造获得的均匀细晶组织,赋予了锻件极高的疲劳强度和较低的裂纹扩展速率,满足现代飞机“损伤容限”安全设计理念。

出众的高温性能:高温钛合金能在500-600℃长期稳定工作,部分新型合金(如Ti60、Ti65)的短时服役温度可达750℃,是替代部分镍基高温合金、减轻发动机重量的关键。

良好的耐腐蚀性:对大气、盐雾环境具有优异的耐蚀性,保障了飞机在海洋环境下的长期服役寿命。

严苛的“三化”要求:即组织均匀化、性能稳定化、缺陷极小化。任何微小的成分偏析或组织不均都可能导致性能急剧下降,因此对全流程控制要求极高。

四、执行标准

航空航天钛锻件的生产与验收遵循极为严格的标准体系。

基础材料标准:如GB/T 2965《钛及钛合金棒材》等。

专用产品标准:GB/T 38915-2020《航空航天用高温钛合金锻件》 是重要的国家专项标准,针对高温环境使用的锻件提出了特定技术要求。

行业与企业规范:各航空主机厂和发动机制造商均有详尽的材料规范、锻造工艺规范和质量验收标准(如航标、技术协议),其技术要求通常严于国家标准。

无损检测标准:普遍要求进行超声波探伤(如要求Φ0.8mm平底孔当量缺陷)、荧光渗透检测等,确保内部和表面质量。

五、加工工艺与关键技术

1. 主要加工工艺

常规锻造:在α+β两相区或β相区进行多火次自由锻或模锻,是生产大型结构件的主流方法。

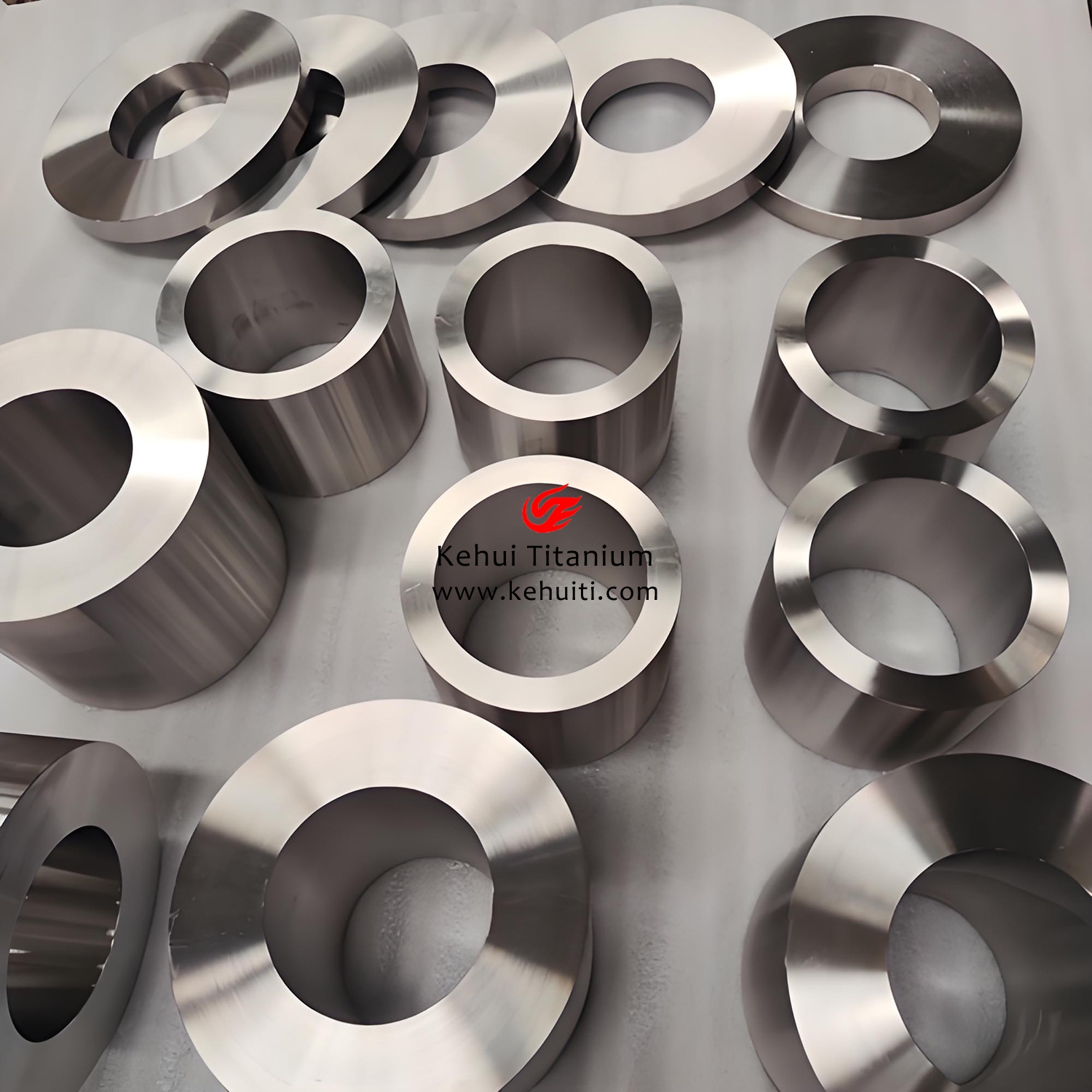

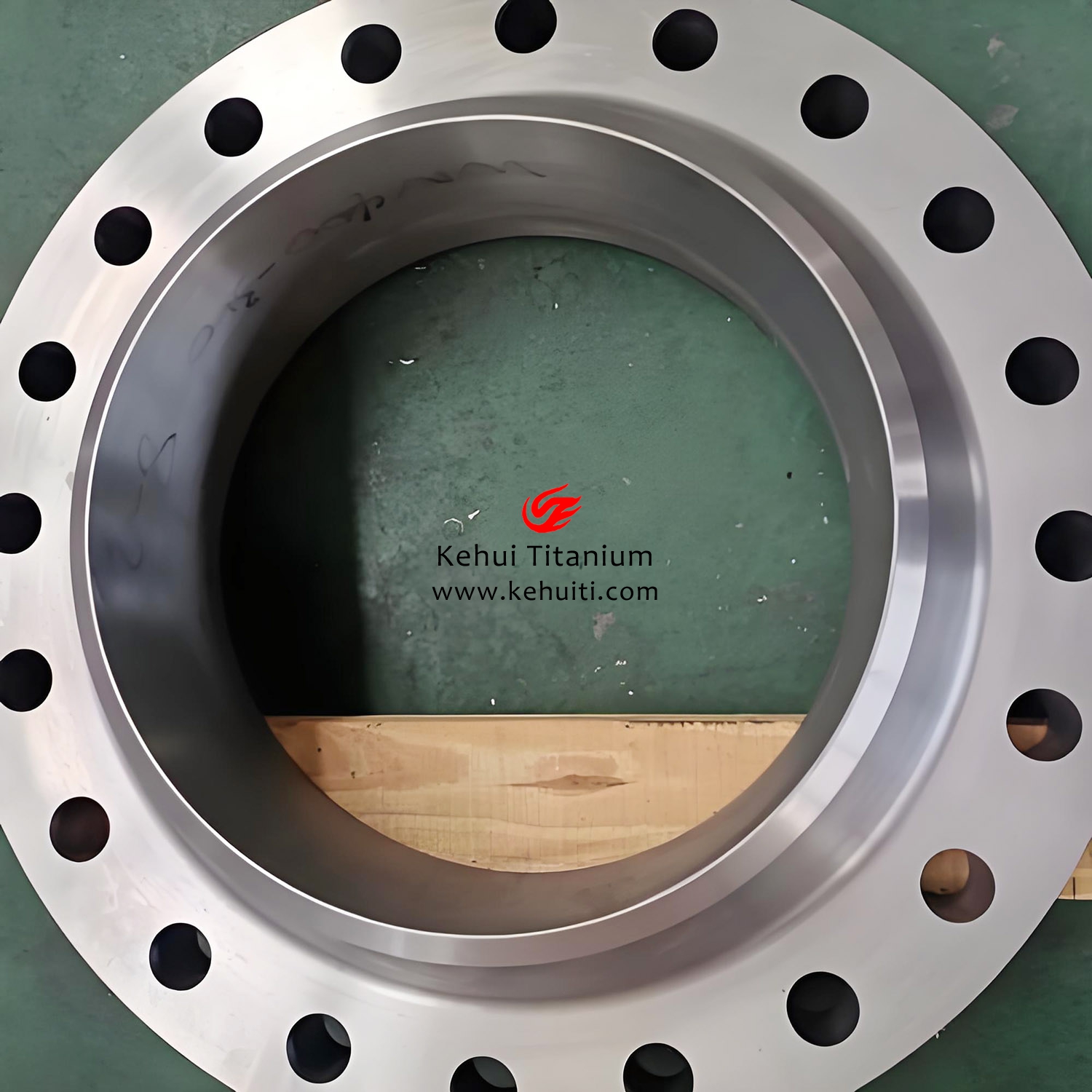

等温/近等温锻造:模具与坯料保持相同高温,以极慢的应变速率成形。此技术是高端复杂精密锻件(如整体叶盘、复杂机匣)的核心工艺。它能实现近净成形(尺寸精度可达≤3mm)、组织均匀各向同性、几乎无残余应力,并能够“小压力锻大锻件”。

超塑性成形/扩散连接(SPF/DB):利用细晶钛合金在特定条件下的超塑性,可一次成形极其复杂的空心或夹层结构,大幅减重并减少零件数量。

2. 关键技术

全流程精密控制技术:涵盖熔炼纯净化、成分均匀化、组织均质化、性能稳定化、成型一体化的全流程集成控制,是保证锻件高性能和一致性的基石。

大规格棒材制备技术:为大锻件提供无缺陷、组织均匀的优质坯料,其探伤水平是关键指标(如TC4T大棒材要求水浸探伤达Φ0.8,-6db)。

难加工结构制造技术:针对薄壁、深槽、多孔等弱刚性结构(如0.5mm厚的翼面蒙皮),需要创新的刀具(如专用直刃铣刀)与数控工艺(如多轴联动、插铣)相结合,以控制变形、防止震颤和过切。

六、典型加工流程

以航空发动机用等温锻整体叶盘为例,其核心流程如下:

优质坯料制备:采用三次真空自耗电弧熔炼(VAR)铸锭,经多向自由锻开坯制成组织均匀的棒材。

等温锻造:在专用等温锻造液压机上,将加热至锻造温度的坯料在恒温模具中一次精密成形出盘体和叶片的初形。

热处理:进行固溶和时效处理,精确调整合金的相组成和显微组织,以达到最优的强度、塑性和蠕变性能匹配。

数控精密加工:使用五轴联动数控机床,对叶片型面、榫头、流道等进行最终铣削,达到气动和装配要求。

表面处理与检测:进行喷砂、化学铣或抛光,并进行全面的尺寸测量、荧光渗透检查、超声波探伤和力学性能测试。

七、具体应用领域

| 装备类别 | 典型部件 | 材料与工艺要求 | 作用与价值 |

| 军用/民用飞机 | 机身结构:中央翼盒、机身框、起落架支撑梁、襟翼滑轨。 机翼结构:翼身连接接头、机翼梁。 薄壁构件:翼面蒙皮、舱门骨架。 |

大量使用TC4、TC4-DT、TC17、TA15等。要求高损伤容限、高疲劳强度。广泛采用模锻件和超塑性成形件。 | 替代钢材减重20%-30%,提升结构效率、增加航程与载荷。损伤容限设计保障飞行安全。 |

| 航空发动机 | 风扇/压气机:风扇盘、压气机各级盘、整体叶盘、叶片、鼓筒、机匣。 其他:轴承座、连接环。 |

前中段常用TC4、TC17;高温段必须采用TA19、Ti55、Ti60等高温合金。等温锻整体叶盘是技术高峰。 | 替代钢或镍基合金,可减轻压气机重量30%-35%,对提升发动机推重比起决定性作用。 |

| 航天器/火箭 | 液体火箭:压力容器、燃料贮箱、发动机推力架、涡轮泵部件。 导弹/飞船:弹/箭体结构、舱段连接框、卫星支架。 |

主要利用高比强度和低温韧性,选用TC4、TB6等高强或超高温合金。 | 减轻结构重量,直接增加有效载荷。满足空间环境下的高可靠和长寿命要求。 |

八、与其他领域用钛合金锻件的对比

| 对比维度 | 航空航天 | 国防军工(舰船、兵器) | 石油化工 | 海洋工程 | 生物医药 | 核工业 | 汽车工业/体育用品 |

| 核心性能需求 | 极端比强度、高疲劳/损伤容限、高温持久/蠕变。 | 高强韧、抗冲击、特殊环境(如深海)适应性。 | 卓越的全面耐腐蚀性(尤其耐Cl⁻、耐酸)。 | 全面耐海水腐蚀、抗冲刷、高可靠。 | 生物相容性、无毒性、弹性模量匹配。 | 耐辐照、耐腐蚀、高温强度。 | 成本控制下的轻量化、一定强度和美观。 |

| 典型材料 | TC4, TC17, TA15, TA19, Ti60等全系列高性能合金。 | TC4, TA5, Ti80等耐蚀高强合金。 | 工业纯钛(Gr.2)、TA9(Gr.7)、TA10(Gr.12)等耐蚀牌号为主。 | TA2, TA10, TC4等。 | TC4 ELI, Ti-6Al-7Nb等医用级合金。 | 锆合金为主,钛合金用于辅助系统。 | 工业纯钛或TC4。 |

| 工艺与成本 | 以等温锻、超塑性成形等尖端工艺为主,成本敏感度低,性能优先。 | 特种成型、焊接,成本敏感度中。 | 焊接性、衬里技术关键,关注全生命周期成本。 | 大尺寸锻造、焊接防腐,成本敏感度中高。 | 精密锻造、表面生物活化,成本敏感度低。 | 特种工艺,安全标准至高。 | 高效锻造、近净成形,成本敏感度极高。 |

| 质量控制 | 最严苛。要求内部组织高度均匀,缺陷按“飞行器级”标准检测。 | 严格,按军用标准。 | 注重耐蚀性均匀性和焊接质量。 | 注重长寿命可靠性检测。 | 遵循GMP和医用材料标准,纯净度要求高。 | 核安全级质量体系。 | 满足车规级或行业通用标准。 |

九、未来发展新领域与方向

向更高参数与新概念装备拓展**:

高超音速飞行器:研发使用温度超过650℃甚至700℃的下一代高温钛合金(如Ti65)及抗氧化涂层技术,用于制造蒙皮、头锥、进气道等热结构。

大推力商用航空发动机:应用更高效率的整体叶盘/整体叶环和空心风扇叶片,推动TiAl金属间化合物等轻质高温材料的锻造技术成熟与应用。

可重复使用航天运载器:发展具备优异抗热疲劳性能和损伤容限的钛合金,用于可重复承受再入热载荷的结构件。

制造技术的智能化与极限化:

增材制造(3D打印)与锻造的复合制造:利用3D打印快速制造复杂预制坯,再经锻造获得高性能,兼具灵活性与组织优势。

数字化与智能化锻造:深度融合数字孪生、大数据和人工智能,实现锻造全过程的微观组织演变形貌预测与自适应精准控制,确保性能极限化与一致性。

超大型/超精密锻造:满足未来宽体客机、重型火箭对大尺寸整体构件的需求。

全产业链的绿色化与低成本化:

发展短流程制备技术,降低高端钛材的能耗与成本。

加强钛废料的高效回收与循环利用技术,支撑钛在更广阔领域的可持续应用。

总而言之,航空航天钛锻件是钛工业皇冠上的明珠,代表着国家在高端材料制备和精密制造领域的最高水平。其发展始终与飞行器性能提升的需求同频共振,未来将继续向更高温度、更轻结构、更长寿命、更智能制造的方向迈进,为人类探索天空与宇宙提供坚实可靠的物质基础。

tag标签:TC4,钛合金锻件,航空航天,TC17,TA15,Ti60,等温锻造