发布日期:2025-8-9 11:29:02

1、简介

新能源载体用钛板(以多孔钛板及超薄钛板为主)凭借高比表面积(多孔钛孔隙率30%-40%)、极端耐蚀性(酸性环境腐蚀电流密度<0.5μA/cm²)及轻量化特性(密度4.51g/cm³),成为氢燃料电池双极板与PEM电解槽气体扩散层的核心材料。相较于石墨双极板,钛板可将燃料电池体积功率密度提升50%,且寿命延长至>10,000小时。随着绿氢产业爆发,钛板需突破微流道精密成形(深宽比>3)、表面导电改性(接触电阻≤10mΩ·cm²)及氯离子耐受性三大瓶颈。

2、名义及化学成分与国际牌号对应

主力牌号为工业纯钛TA1(多孔结构)及微合金化钛板(超薄冲压),成分设计聚焦导电与耐蚀平衡:

表1:新能源钛板化学成分(质量百分数%)

| 牌号 | Ti | Fe | O | 关键添加元素 | 标准依据 |

| TA1/GR1 | 余量 | ≤0.20 | ≤0.18 | - | ASTM B265/GB/T 3621 |

| 涂层钛板 | 余量 | ≤0.25 | ≤0.15 | Ru(0.08-0.14) | NACE MR0175 |

| Ti-C复合板 | 余量 | ≤0.30 | ≤0.20 | C(表面梯度渗入) | DOE H2@Scale |

注:Ru添加提升抗硫蚀性,表面碳化处理改善导电性。

3、物理性能、机械性能与耐腐蚀性能

3.1 核心功能参数

表2:新能源钛板关键性能要求

| 性能参数 | 单位 | 多孔钛板(TA1) | 超薄双极板(涂层) |

| 孔隙率 | % | 30-40 | - |

| 渗透率 | m³/(m²·h·kPa) | 3-800 | - |

| 接触电阻 | mΩ·cm² | - | ≤10 |

| 腐蚀电流密度 | μA/cm² | <1(pH=1-14) | <0.5(0.5M H₂SO₄) |

| 抗压强度 | MPa | 2-3 | ≥200 |

| 最高工作温度 | ℃ | 300 | 150 |

3.2 特殊环境适应性

酸性介质:涂层钛板在80℃、0.5M H₂SO₄+5ppm F⁻溶液中,腐蚀电流密度<0.5μA/cm²(为未涂层板的1/20);

氢渗透抑制:Ru微合金化使氢扩散系数降至2.5×10⁻¹¹ m²/s,避免电解槽阴极氢脆。

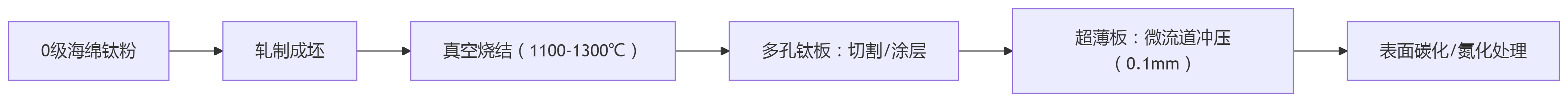

4、制造工艺、工艺流程与执行标准

4.1 短流程制造工艺

工艺创新点:

多孔板烧结:控制钛粉粒径(10-150μm)与烧结温度,实现孔径0.5-50μm精密调控;

微流道成形:超薄板(0.1mm)在300℃下冲压,流道深度提升至589.6μm(较室温+18.7%)。

4.2 核心执行标准

| 应用场景 | 材料标准 | 性能测试 | 特殊认证 |

| 燃料电池双极板 | T/CSEA 22-2021 | SAE J2578 | DOE 2025目标(接触电阻) |

| 电解槽扩散层 | GB/T 3625-2007 | ISO 18191(渗透率) | NACE TM0177-A |

5、与其他新能源材料的区别

表3:燃料电池双极板材料性能对比

| 特性 | 钛板(涂层) | 石墨板 | 316L不锈钢 |

| 密度(g/cm³) | 4.51 | 1.80 | 7.95 |

| 接触电阻(mΩ·cm²) | ≤10 | 5 | 25 |

| 腐蚀电流(μA/cm²) | <0.5 | 惰性 | 1.5 |

| 体积功率密度 | 4.2 kW/L | 2.8 kW/L | 3.0 kW/L |

| 成本系数 | 3.0 | 1.0 | 2.5 |

| 典型寿命 | >20,000h | >10,000h | <5,000h |

不可替代性:

PEM电解槽:多孔钛板孔隙率30%-40%,气体分布均匀性误差<5%,为产氢效率核心保障;

高功率燃料电池:钛双极板较不锈钢减重43%,体积功率密度提升40%。

6、核心应用场景与突破案例

6.1 氢燃料电池双极板

丰田Mirai双极板:0.1mm超薄钛板冲压微流道,表面TiN涂层使接触电阻降至8mΩ·cm²(满足DOE 2025目标);

碳基复合涂层突破:梯度沉积TiC/TiN层(厚2μm),腐蚀电流密度<0.1μA/cm²(80℃酸性环境)。

6.2 PEM电解槽气体扩散层

考克利尔竞立4.5MW电解槽:多孔钛板(孔径10μm)作为阳极扩散层,产氢效率提升至4.8kWh/Nm³(传统方案>5.0);

表面催化改性:溅射Pt/Ru纳米颗粒(粒径50nm),析氧过电位降低150mV。

7、先进制造工艺进展

7.1 超薄板微流道成形

高温冲压技术:300℃下钛板流道极限深度达589.6μm(室温仅496.6μm),壁厚减薄率<15%;

激光精密刻蚀:替代冲压,实现流道深宽比>5(用于异形流场)。

7.2 多孔板短流程烧结

真空烧结-轧制复合:宝鸡盈高金属实现300mm×800mm大板幅(厚0.8-2.8mm),孔隙率控制±2%;

梯度孔径设计:表层孔径0.5μm(拦截颗粒)、底层孔径50μm(气体扩散),压降降低30%。

8、国内外产业化对比

| 维度 | 中国 | 国际领先水平 |

| 主力企业 | 宝鸡盈高、拓泰科技 | 美国Giner、德国Freudenberg |

| 薄板厚度 | 0.5mm(极限0.3mm) | 0.1mm(丰田量产) |

| 涂层技术 | TiN涂层(接触电阻15mΩ·cm²) | 碳基复合涂层(≤10mΩ·cm²) |

| 成本水平 | 多孔板:120元/片(0.8mm) | 双极板:$550/m² |

| 认证体系 | T/CSEA 22-2021 | DOE H2@Scale/ISO 20700 |

差距分析:

国产多孔钛板产能充足(宝鸡盈高达10,000片/月),但超薄板(<0.1mm)依赖进口;

表面改性工艺落后,碳基涂层技术尚未产业化(四川钒钛研究院中试阶段)。

9、技术挑战与前沿攻关

9.1 瓶颈问题

导电-耐蚀平衡:TiN涂层在长期运行后界面氧化,接触电阻增至>20mΩ·cm²(1,000h);

氯离子腐蚀:含Cl⁻环境中钛板点蚀速率达0.1mm/a(需改用Monel 400合金);

超压脆裂:多孔钛板承压≤0.2MPa,高于0.6MPa时破损率>60%。

9.2 攻关方向

纳米复合涂层:Ti₃C₂Tx MXene/石墨烯叠层,接触电阻降至3mΩ·cm²(清华团队试验);

增材制造:SLM成型多孔结构,承压能力提升至5MPa(相对密度80%)。

10、趋势展望

材料设计功能化:

梯度孔隙钛板:表层0.5μm(拦截)、底层100μm(扩散),压降降低30%;

自愈合涂层:微胶囊封装导电聚合物,划伤后自动修复(DARPA 2026预研)。

制造技术智能化:

AI烧结优化:多孔结构传质-导电协同仿真(宝钢2030规划);

区块链溯源:海绵钛→双极板全流程碳足迹追踪(宝马氢能项目)。

循环经济突破:退役钛板氢化脱氧再生(回收率≥98%),助力全生命周期碳中和。

新能源钛板正从“功能部件”升级为“效率决定件”,其核心竞争力在于多孔结构-表面功能化-极端耐蚀的三元协同。随着复合涂层与智能成形技术突破,将成为千亿级绿氢与燃料电池产业的战略支点材料。

tag标签:新能源载体用钛板