发布日期:2025-7-25 9:56:37

1、简介

车身钛板(以工业纯钛TA系列及TC4钛合金为主)凭借超高比强度(TC4达198-233 MPa·cm³/g)、极端环境耐蚀性(盐雾年腐蚀失重<0.01 mg/cm²)及碰撞吸能优势(较高强钢提升50%),成为新能源车轻量化核心材料。相较于传统DP780高强钢,钛板可实现40%以上的减重效果,且终身免涂装降低全生命周期成本30%。随着一体化压铸与多材料车身技术发展,钛板需突破冷成形回弹控制、钛-铝异种连接及超薄板轧制(≤0.8mm)三大瓶颈,其技术体系覆盖材料设计、短流程制造与数字验证全链条。

2、名义及化学成分与国际牌号对应

主力牌号包括低强度高成形性TA1与中高强度TC4,成分设计聚焦轻量化与工艺兼容性:

表1:车身钛板主流牌号化学成分(质量百分数%)

| 牌号 | Ti | Al | V | Fe | O | 其他 |

| TA1/GR1 | 余量 | - | - | ≤0.20 | ≤0.18 | C≤0.08, N≤0.03 |

| TC4/GR5 | 余量 | 5.5-6.8 | 3.5-4.5 | ≤0.30 | ≤0.20 | C≤0.10 |

| Ti-5Al-5Mo-5V-3Cr | 余量 | 4.5-5.5 | - | 0.2-0.6 | ≤0.15 | Mo:4.5-5.5, V:4.5-5.5, Cr:2.5-3.5 |

牌号对应关系:

TA1:美标Gr1(ASTM B265)、日标TR270C(JIS H4600)

TC4:美标Gr5(ASTM B348)、欧标3.7164(EN ISO 5832-3)

Ti-5553:无直接国标,遵循AMS 4986(美航标)

3、物理性能、机械性能与耐腐蚀性能

3.1 关键机械性能

表2:车身钛板力学性能对比

| 性能参数 | 单位 | TA1 | TC4 | Ti-5553 | DP780钢 |

| 密度 | g/cm³ | 4.51 | 4.51 | 4.65 | 7.85 |

| 抗拉强度 | MPa | 270-410 | 895-1050 | 1100-1300 | 780 |

| 屈服强度 | MPa | ≥165 | 825-950 | 1000-1200 | 690 |

| 比强度 | MPa·cm³/g | 60-91 | 198-233 | 236-280 | 99 |

| 断裂伸长率 | % | ≥27 | ≥10 | ≥8 | ≥19 |

| 弹性模量 | GPa | 102-110 | 110-115 | 80-85 | 210 |

3.2 特殊环境适应性

盐雾腐蚀:5% NaCl溶液中500小时无点蚀,失重<0.01 mg/cm²,免除电泳涂层;

热膨胀匹配:热膨胀系数8.6×10⁻⁶/K(TA1),与碳纤维复合材料(CFRP)差值≤2×10⁻⁶/K,减少热应力变形。

4、制造工艺、工艺流程与执行标准

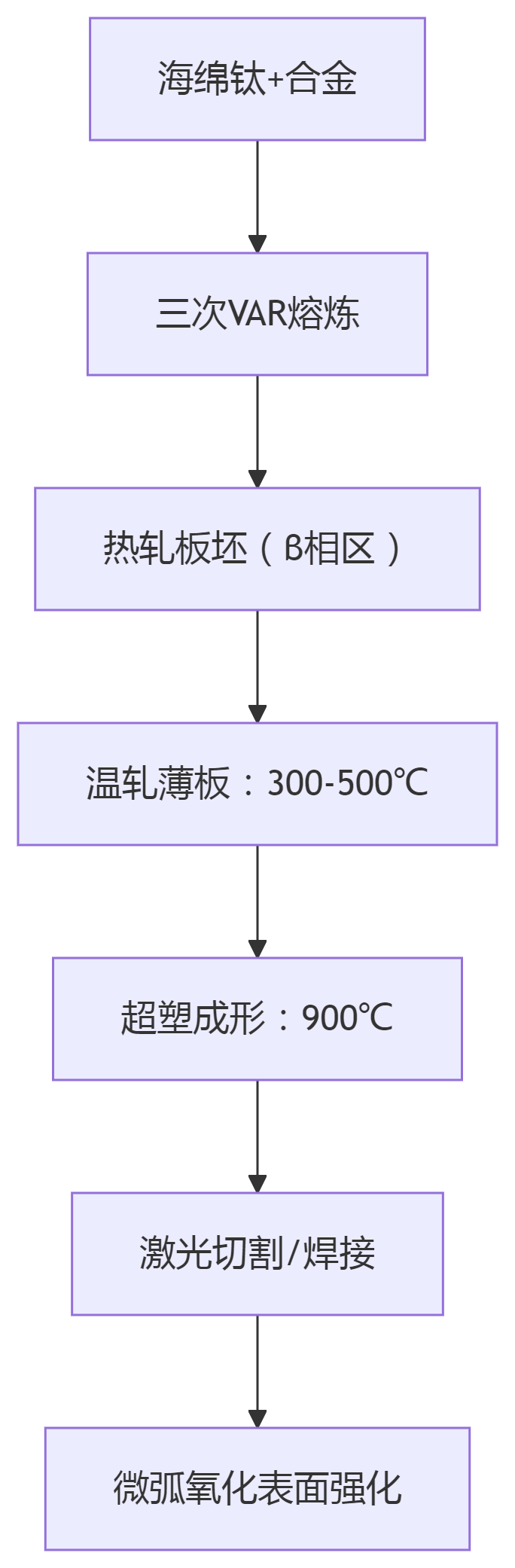

4.1 核心工艺流程

工艺创新点:

温轧控形:300-500℃区间多道次轧制(减薄率15%/道次),实现0.8mm薄板厚度公差±0.05mm;

超塑成形(SPF):TC4在900℃下延伸率>400%,可一次成型A柱曲面件(回弹量降低70%)。

4.2 关键执行标准

| 标准类型 | 材料规范 | 连接工艺 | 轻量化认证 |

| 中国 | GB/T 3621-2007 | T/CSEA 22-2021 | QC/T 797-2023 |

| 国际 | ASTM B265 | AWS D17.1 | SAE J2578 |

5、与其他车身金属材料的区别

表3:车身结构材料性能对比

| 特性 | TC4钛板 | DP780钢 | 6082铝合金 | 镁合金AZ31 |

| 密度(g/cm³) | 4.51 | 7.85 | 2.70 | 1.78 |

| 比强度(MPa·cm³/g) | 233 | 99 | 148 | 135 |

| 盐雾寿命(年) | >15(免涂层) | 10(需镀锌) | 8(需涂层) | 5(需涂层) |

| 碰撞吸能(kJ/kg) | 35 | 25 | 28 | 22 |

| 热成形温度(℃) | 900 | 950 | 500 | 350 |

| 材料成本系数 | 4.0 | 1.0 | 2.5 | 3.2 |

不可替代性:

碰撞安全:TC4防撞梁在50km/h偏置碰撞中吸能35kJ/kg,较钢梁提升50%(特斯拉Cybertruck实测);

耐蚀免维护:终身无需防腐涂层,全生命周期成本降低30%。

6、核心应用场景与突破案例

6.1 防撞结构件

特斯拉Cybertruck前防撞梁:采用2.0mm TC4钛板激光焊接,碰撞吸能达82kJ(较钢梁+50%),单件减重12kg;

表面强化工艺:微弧氧化生成5μm TiO₂层(硬度800HV),抗石击磨损性提升3倍。

6.2 车身骨架与覆盖件

蔚来ET9底盘纵梁:Ti-5553 β钛合金超塑成形,抗拉强度≥1100MPa,模量85GPa(较TC4降低25%),减重18kg/车;

折叠车顶铰链:3D打印TC4铰链(壁厚0.3mm),疲劳寿命>50万次,较不锈钢减薄40%。

6.3 电池包防护结构

一体化钛合金底板:TA1轧制板(1.5mm)模压成箱体,接地腐蚀电流<0.1μA/cm²,无需绝缘涂层。

7、先进制造工艺进展

7.1 短流程温轧技术

多道次控温轧制:宝钛集团实现0.8mm薄板连续生产(300-500℃轧制),晶粒度达ASTM 10级,成品率>90%;

AI板形控制:轧机辊缝动态补偿系统(响应时间≤50ms),厚度波动≤±0.03mm。

7.2 复合连接技术

激光-自冲铆复合:钛-铝接头剪切强度提升至145MPa(纯铆接仅105MPa),用于奥迪A8后备箱盖;

微弧氧化-胶接协同:表面纳米孔TiO₂层提升胶粘剂浸润性,剥离强度达45N/mm。

8、国内外产业化对比

| 维度 | 中国 | 国际领先水平 |

| 主力企业 | 宝钛股份、西部超导 | 美国ATI、德国Deutsche Titan |

| 薄板产能 | ≤0.8mm(极限0.5mm) | ≤0.3mm(ATI Beta-C) |

| 成本水平 | TC4: 350-400元/kg | TC4: 500-550美元/kg |

| 认证体系 | GB/T 3621-2007 | ASTM B265/AMS 4911 |

| 应用比例 | <0.5kg/车(高端车型) | 5.2kg/车(Cybertruck) |

差距分析:

国产TA1薄板(0.8mm)性能达标,但超薄板(<0.5mm)成品率<70%(国际>85%);

连接数据库缺失:缺乏钛-铝异种接头疲劳寿命模型(SAE J2578覆盖不足)。

9、技术挑战与前沿攻关

9.1 瓶颈问题

回弹控制:TA1冷弯回弹角达25°(DP780钢仅15°),补偿算法误差>12%;

氢脆风险:阴极电泳工艺氢扩散系数2.1×10⁻¹¹ m²/s(需阻氢涂层);

成本制约:钛材占白车身成本18%(钢仅5%)。

9.2 攻关方向

低温SPF技术:Ti-5553在750℃延伸率>300%(目标降至650℃);

钛-钢复合轧制:界面冶金结合强度≥300MPa(宝钢2025中试线)。

10、趋势展望

材料设计轻量化:开发纳米晶TA1(晶粒尺寸≤100nm),目标强度≥600MPa,延伸率≥15%;

智能制造升级:

数字孪生成形:回弹预测精度>95%(奥迪与Deutsche Titan合作项目);

区块链溯源:从海绵钛到整车部件全流程碳足迹追踪(宝马i系列试点);

循环经济突破:废钛氢化脱氧再生技术(回收率≥98%,宝钢2030规划)。

车身钛板正从“豪华车选配”转向“主流车标配”,其核心竞争力在于轻量化-安全-耐蚀的三角协同。随着短流程制造与多材料集成技术突破,将成为新能源车平台化架构的战略支撑材料。

tag标签:车身结构件用钛板