发布日期:2025-8-26 20:21:12

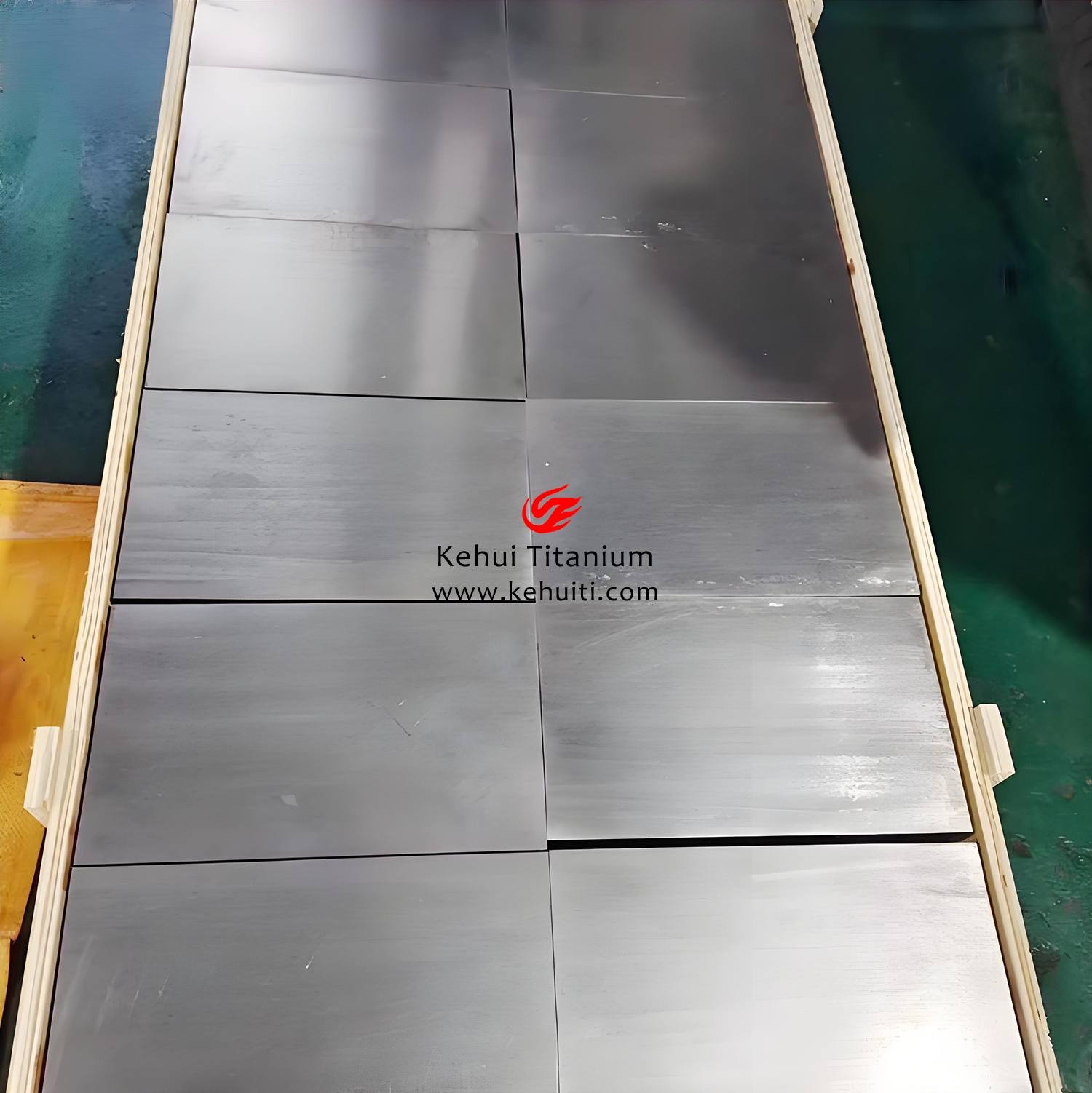

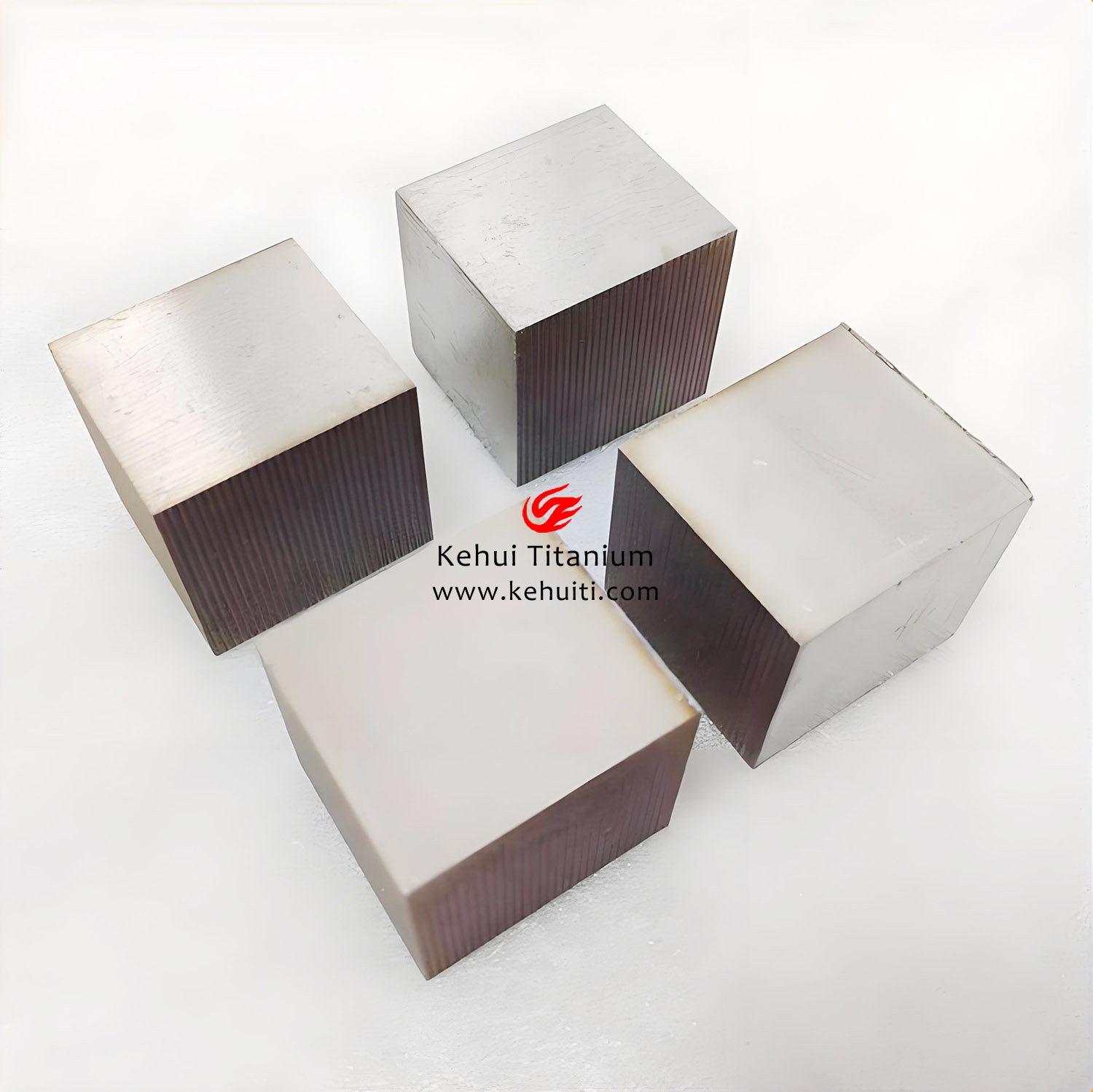

航空航天用钛合金方块(或称钛合金方坯),特指通过熔炼、锻造等工艺制成的,具有正方形或矩形横截面的钛合金半成品材料。它是制造大型、关键航空锻件的核心中间坯料,其质量直接决定了最终零件的性能与可靠性。相较于直接使用棒材或板材,钛方块的独特价值在于其作为“母材”的基石作用:它通过优化的截面形状和内部组织,为后续的精密锻造(如等温锻、模锻)提供了组织均匀、流线合理、缺陷可控的理想预制体,是实现航空零部件高性能、轻量化、一体化制造不可或缺的战略性基础材料。

一、定义

在航空航天领域,钛合金方块并非最终产品,而是承载极高技术要求的中间坯料形态。其核心定义包含三个层面:

功能性定义:作为飞机大梁、框体、翼身接头等大型结构锻件,以及发动机盘、整体叶盘、机匣等核心转动部件锻件的锻造初始毛坯。其形状和尺寸根据最终锻件的三维流线要求进行优化设计。

质量定义:它代表了一种高于普通钛材的冶金质量承诺。从熔炼开始,就需以锻件级别的标准控制其化学成分均匀性、内部纯净度(如控制O、N、H等间隙元素)和组织均匀性。

技术状态定义:通常经过多火次锻造开坯和预处理,具有特定的显微组织(如均匀的等轴或双态组织)、较低的残余应力,并经过严格的超声波探伤(如要求达到Φ0.8mm平底孔当量甚至更高标准),确保无内部冶金缺陷,为后续昂贵的精密锻造工序提供合格“种子”。

二、材质

航空航天钛方块的材质选择完全取决于最终零件的服役条件,形成了完整的材料体系。

| 合金类型 | 典型牌号 | 核心成分与特点 | 主要应用方向(对应方块用途) |

| 综合型α+β合金 | TC4 (Ti-6Al-4V) | Ti-6Al-4V, 综合性能最优,应用最广。具有良好的强度、塑性、韧性、耐热性和可焊性平衡。 | 飞机机身结构件(框、梁、接头)、发动机风扇及压气机前段部件、各类航天器结构坯料。 |

| 高强韧α+β合金 | TC17 (Ti-17) | 富β稳定元素的α+β合金,可通过热处理实现超高强度和高韧性匹配。技术指标例如:Rm≥1120MPa, Rp0.2≥1030MPa。 | 发动机整体叶盘、高负荷鼓筒轴等关键转动部件的核心坯料。 |

| 高温钛合金 | TA15 (Ti-6.5Al-2Zr-1Mo-1V) | 近α型合金,具有良好的热强性、可焊性和组织稳定性,用于500℃左右环境。 | 飞机高温区框体件、机翼接头等结构坯料。 |

| TA19 / BT25等 | 用于更高温度环境(如550℃)的先进高温钛合金,追求高温持久强度(如BT25在550℃/441MPa下≥100h)和抗蠕变性能(TA19蠕变性能εp ≤0.1%)。 | 发动机高压压气机盘、叶片、机匣等高温核心部件坯料。 | |

| 损伤容限型合金 | TC4-DT / TC4 ELI | 在TC4基础上严格降低间隙元素(O、Fe等)含量,获得超高的断裂韧性(K1C)和抗疲劳裂纹扩展能力。 | 对安全性要求极高的飞机主承力结构件坯料,适用于损伤容限设计。 |

| 特种功能合金 | Ti-Al系金属间化合物等 | 如TiAl合金,密度更低,高温性能更优,但塑性较差。 | 发动机低压涡轮叶片、喷嘴等更高推重比部件的研发和试用坯料。 |

三、性能特点

作为锻件坯料,钛方块的性能特点聚焦于为后续成形和最终服役提供最佳起点。

极致的内部均匀性与一致性:这是坯料最核心的性能。通过高导热强直冷VAR熔炼等技术,确保铸锭主元素(如Al、V)和杂质元素(Fe、O)的波动范围极小(例如分别控制在0.16%、0.22%和0.03%以内),这是后续获得均匀力学性能的基础。采用大变形短流程锻造(单次变形量超60%)制备方块,可有效破碎铸态组织,减少各向异性,获得高一致的棒材组织。

优异的锻造工艺适应性:坯料需具备良好的高温塑性、宽广的热加工窗口和均匀的变形抗力。均匀细小的等轴组织有利于在等温锻造中实现超塑性流动,从而以较小压力锻出大型复杂件,并获得各向同性的性能。

可控的缺陷水平与高探伤等级:作为贵重坯料,必须经过严格无损检测。高标准钛方块要求水浸超声波探伤达到Φ0.8mm平底孔当量甚至更高水平(如-6dB),确保内部无裂纹、夹杂等超标缺陷,规避锻造和服役风险。

优化的初始组织与流线设计:方块的显微组织(初生α相含量、尺寸、形貌)已根据最终锻件性能目标进行预处理。其外形设计也预先考虑了锻造成形时金属流线的走向,以确保流线沿零件受力方向连续分布,提高疲劳寿命。

四、执行标准

航空航天钛方块的生产与验收遵循极为严格的标准体系。

专用材料标准:除了通用标准GB/T 2965(钛及钛合金棒材),更关键的是遵循如《航空航天用高温钛合金棒材》等专项国家标准。该标准明确规定了从材料熔炼、化学成分到室温/高温力学性能、高低倍组织及外观质量的全部要求,是订货和验收的根本依据。

企业/型号技术规范:各航空主机厂和发动机制造商对关键锻件坯料有严于国标的技术协议,对特定牌号的微观组织、超声波探伤接受准则、热处理状态等作出具体规定。

工艺标准与质保体系:生产过程本身需符合航空航天质量体系(如AS9100)要求,并遵循如“熔炼纯净化控制、成分均匀化控制、组织均质化控制、性能稳定化控制”等一系列核心工艺控制标准。

五、加工工艺、关键技术及流程

1. 核心加工工艺

钛方块的制备是典型的“熔炼-锻造”精密塑性加工路线。其核心在于将数百公斤至数吨重的钛铸锭,通过多向锻造转化为组织均匀的高质量方坯。

真空自耗电弧熔炼(VAR):采用两次或三次VAR熔炼,是获得高纯净度、成分均匀铸锭的基石。先进的高导热强直冷VAR技术能进一步提升均匀性。

多向自由锻造(开坯与改锻):这是形成方块的关键工序。在万吨级压机上,对铸锭进行多次镦粗、拔长,改变其轴向(如“三镦三拔”),旨在彻底破碎粗大的铸态柱状晶,消除偏析,使组织细化和均匀化。采用一次锻造六方成型等大变形短流程工艺,可显著提高效率。

精确下料与预处理:将锻造后的棒材或大方坯,通过锯切或锻造方式加工成规定尺寸的方块,并进行必要的预备热处理(如退火),以稳定组织、消除应力。

2. 关键技术

全流程“五化”集成控制技术:即 “熔炼纯净化、成分均匀化、组织均质化、性能稳定化、成型一体化” 的控制。这是保障从海绵钛到最终锻件全链条质量一致性的系统工程技术。

大规格均质铸锭熔炼技术:攻克5吨级以上大规格钛锭的成分精确控制与均匀化难题,为制备超大尺寸锻件坯料提供可能。

锻坯组织与织构精确调控技术:通过控制锻造温度、变形量、变形路径和冷却速度,精确调控方块中的相比例、晶粒尺寸与取向(织构),使其满足后续等温锻或模锻对原材料组织的特定要求。

大型坯料无损检测与评估技术:开发适用于大截面方块的高灵敏度超声波探伤技术,能够精准定位和评估内部微小缺陷,是质量分级的依据。

3. 典型加工流程

以下以用于制造航空发动机整体叶盘的TC17合金方块为例,展示其核心制备流程:

零级海绵钛及中间合金 → 电极压制 → **三次真空自耗电弧熔炼(3VAR)** → 均质化热处理 → β相区开坯锻造(万吨压机) → (α+β)两相区多火次多向自由锻(镦拔结合,改锻) → 锻造成大直径棒材 → 超声波探伤初检 → 精密锯切下料成规定尺寸方块 → **预备热处理(双重退火)** → 最终超声波探伤(按最高级标准) → 尺寸与表面检查 → 理化性能取样测试 → 标识、出具质量档案 → 作为精密锻件毛坯交付。

六、具体应用领域

钛方块作为坯料,其价值完全通过其成形的最终关键锻件来体现。

| 应用板块 | 最终锻件类型 | 对应方块的作用与要求 | 技术价值体现 |

| 大型结构锻件坯料 | 飞机机身加强框、翼梁、中央翼盒接头、起落架支撑梁。 | 要求大截面、高均匀、高损伤容限。方块需保证经过模锻后,零件各部位性能一致,尤其是高应力区的韧性和疲劳性能。 | 实现飞机主结构的大幅减重(20%-30%),提升结构效率和载荷。采用TA15、TC4-DT等方块坯料。 |

| 航空发动机核心坯料 | 风扇/压气机整体叶盘、高压压气机盘、鼓筒轴、离心叶轮、发动机机匣。 | 要求最高级别的纯净度、组织均匀性和力学性能稳定性。用于转动部件的方块,必须确保无任何可能导致疲劳起源的缺陷。 | 是提升发动机推重比的核心。通过等温锻/模锻,将TC17、TA19等方块制成近净形件,替代多个零件组装,实现减重、提效、高可靠。 |

| 航天装备锻件坯料 | 运载火箭燃料贮箱箱底、环框、发动机架,卫星/飞船的主承力结构件。 | 强调高比强度、良好的低温韧性及焊接性。方块的组织需利于后续的成形与焊接。 | 为航天器减重增效,直接增加有效载荷。高质量的TC4方块是长征系列火箭等型号稳定应用的基础。 |

| 精密附件坯料 | 飞机作动筒壳体、高负载铰链、精密仪器支架等。 | 要求尺寸精确、组织结构均匀、良好的机加工性能。通常使用较小尺寸的TC4方块。 | 保障飞机飞控系统、关键机构的可靠性和长寿命,满足精密安装要求。 |

七、与其他领域用钛合金方块的对比

钛方块在不同领域作为中间坯料,其核心诉求、质量标准和成本构成差异巨大。

| 对比维度 | 航空航天(核心坯料) | 模具制造(模芯/镶件坯) | 生物医学(植入体坯) | 石油化工/海洋工程(耐蚀部件坯) | 高端机械制造(精密部件坯) |

| 核心性能要求 | 极端工况可靠性:最高均匀性、超高探伤等级、特定的高温/低温/疲劳性能、组织可预测性。 | 高硬度、耐磨性、热稳定性:追求高温下的强度和抗热疲劳性能,尺寸稳定性好。 | 绝对生物相容性与安全性:必须为医用级(如TC4 ELI),超低间隙元素,无毒性,表面可处理。 | 卓越的耐特定介质腐蚀性:如抗Cl⁻、H₂S/CO₂腐蚀,抗缝隙腐蚀。 | 高比刚度、尺寸精度、优良切削性:便于后续精密加工,达到高表面质量。 |

| 典型材质 | TC4, TC17, TA15, TA19等全系列高性能合金。 | 高硬度模具钢或高强TC4。 | TC4 ELI, Ti-6Al-7Nb等医用级合金。 | 工业纯钛(TA2), TA9 (Ti-Pd), TA10 (Ti-Mo-Ni)。 | 商用TC4为主,有时使用易切削钛合金。 |

| 工艺与质控 | “五化”全流程控制,100%高端无损检测,逐件追溯,模拟服役验证。 | 注重热处理工艺以获得高硬度,探伤要求通常低于航空。 | 超纯净熔炼,严格的化学成分和生物相容性检测。 | 焊接工艺和耐蚀性测试是关键,无损检测侧重于焊缝。 | 精密锻造或轧制,重点控制尺寸公差和表面质量。 |

| 成本考量 | 性能优先,成本不敏感。坯料成本高昂,但价值体现在整个装备的安全和性能上。 | 性价比平衡,在满足寿命前提下控制成本。 | 安全与法规驱动,成本承受力较高。 | 全生命周期成本敏感,初始投入需被长寿命、低维护抵消。 | 成本敏感度高,在保证性能前提下寻求经济性。 |

八、未来发展新领域与方向

增材制造(3D打印)与锻造成形复合技术:

打印预制坯:利用3D打印技术快速、灵活地制造出具有复杂内腔或拓扑优化结构的近净形钛合金预制坯,再通过少量锻造或热等静压致密化,兼顾设计自由度和锻件的高性能,尤其适用于小批量、异形复杂结构件。

新材料体系:开发适用于增材制造的新型高强度、低成本钛合金(如用廉价元素替代钒),将突破传统TC4的性能和成本限制,为航空航天设计提供新选择。

面向新一代装备的极限制造:

超大规格与超高性能坯料:为满足未来大型宽体客机、重型火箭、高推重比发动机的需求,需发展单重10吨以上、截面尺寸超2米的超大规模均质钛合金铸锭与方坯的制备技术。

超高温钛合金及钛铝系材料:发展使用温度超过600℃ 的新型高温钛合金、TiAl金属间化合物的坯料制备技术,以替代部分镍基高温合金,实现进一步减重。

制造全流程的数字化与智能化:

数字孪生与智能决策:构建从熔炼、锻造到热处理的全流程数字孪生模型,利用大数据和人工智能实时预测并调控组织性能演变,实现从“经验控制”到“精准预测与控制”的跨越。

在线检测与自适应控制:在锻造过程中集成在线超声、热成像等检测手段,实时反馈坯料内部状态,并自动调整工艺参数,确保每一件坯料的极致均匀与稳定。

绿色可持续制造与回收技术:

建立航空航天钛合金废料(返回料)的高效净化与回收再利用标准体系,将机加工切屑、报废件等经过严格处理后,重新用于熔炼高端坯料,降低对原生资源的依赖和全生命周期成本。

总而言之,航空航天用钛合金方块是连接先进材料与尖端装备制造的“脊梁”。其发展水平是国家高端制造能力的重要体现。未来,它将继续朝着 “更大、更均、更智、更绿” 的方向演进,为人类探索更广阔天空提供坚实可靠的物质基石。

tag标签:TC4,熔炼,钛合金方块,航空航天,TC17,TA15,三次,VAR