发布日期:2025-7-29 10:01:06

钛合金以其卓越的强度重量比、出色的耐腐蚀性和优异的生物相容性,已成为体育器材与高端装备制造的核心材料。在体育领域,钛合金棒材被广泛用于制造高尔夫球杆、自行车骨架和登山装备等高性能产品,通过减轻装备重量同时保持结构刚性,显著提升运动员表现。而在高端制造领域,钛合金凭借其耐极端环境特性和综合力学性能,在航空航天发动机部件、医疗植入体和消费电子等场景中发挥着不可替代的作用。随着材料设计和制造技术的持续突破,钛合金正不断拓展其应用边界,为多个产业领域带来革命性变革。

科辉钛业将系统解析体育与高端制造用钛棒的全维度技术特性与应用进展。内容涵盖基础材料特性(化学成分、物理与机械性能)、国际标准体系(牌号对应、执行标准)、制造工艺(传统与先进技术)、产业化应用(典型案例与国内外对比)及前沿发展趋势(技术挑战与创新方向)。通过整合多领域技术参数与应用案例,为工程选材与制造创新提供科学参考。

一、名义成分与基础特性

名义化学成分是钛合金分类与性能的基础依据。在体育与高端制造领域,TC4(Ti-6Al-4V)合金占据主导地位,其名义成分为钛(Ti)基体中添加5.5-6.75%铝(Al)和3.5-4.5%钒(V),杂质元素如铁(Fe)、氧(O)、碳(C)、氮(N)、氢(H)需严格控制以保证材料纯净度56。TC2(Ti-4Al-1.5Mn)则作为低成本高成形性方案,在民用运动装备中广泛应用。对于超高强度需求场景,TC18(Ti-5Al-5Mo-5V-1Cr-1Fe)和TC19(Ti-5.5-6.5Al-3.5-4.5Zr-5.5-6.5Mo-1.75-2.25Sn)等多元合金体系通过多种β稳定元素的协同作用实现强度升级,其中TC19在固溶时效态下高温抗拉强度可达1100MPa以上。

物理性能方面,钛合金的突出特点是低密度(约4.5g/cm³)与适中导热性,这直接影响其在体育装备轻量化与热管理场景的应用效能。TC4的密度为4.5g/cm³,仅为钢的57%,而热导率仅6.7W/(m·K),在加工过程中易导致切削区热量积聚。纯钛的线膨胀系数为8.9×10⁻⁶/K,而TC4因合金化作用略降至8.6×10⁻⁶/K,仍显著低于不锈钢标准值,这一特性在高温工况下有利于维持结构尺寸稳定性。

表1:典型钛合金物理性能对比表

| 合金牌号 | 密度(g/cm³) | 热导率(W/(m·K)) | 线膨胀系数(×10⁻⁶/K) | 电阻率(μΩ·m) |

| 工业纯钛 | 4.51 | 16.4 | 8.9 | 0.55 |

| TC2 | 4.48 | 8.5 | 9.2 | 1.45 |

| TC4 | 4.50 | 6.7 | 8.6 | 1.70 |

| TC19 | 4.58 | 5.8 | 8.4 | 1.85 |

机械性能是体育与高端装备选材的核心依据。TC4钛棒在退火态下典型抗拉强度为895-930MPa,屈服强度825-868MPa,延伸率10-15%,其高比强度特性尤其适合航空结构件与高性能运动器械56。通过固溶时效强化,TC19可实现抗拉强度1500MPa级的超高强度,但延伸率降至5-8%9。2025年微合金化研究突破显示,添加0.5%铼(Re)的Ti-Re合金可达成439MPa屈服强度(较纯钛提升2.8倍)的同时保持34%高延伸率,为体育器材的强韧协同设计开辟新途径。

耐腐蚀性能是钛合金在海洋运动装备与化工设备中广泛应用的关键资本。钛合金表面自发形成的致密氧化膜(TiO₂)赋予其卓越的抗环境腐蚀能力,在海水、氯离子环境和弱酸介质中的耐蚀性显著优于不锈钢110。特别在海洋体育装备(如航海部件、潜水气瓶)中,钛合金可耐受盐雾长期侵蚀,使用寿命可达钢制部件的3倍以上。但需注意在含氟离子或还原性酸环境中可能发生点蚀,需通过表面处理增强保护。

表2:主要钛合金机械性能指标

| 合金牌号 | 状态 | 抗拉强度(MPa) | 屈服强度(MPa) | 延伸率(%) | 硬度(HRC) |

| TC2 | 退火 | ≥700 | ≥550 | ≥15 | 20-25 |

| TC4 | 退火 | ≥895 | ≥825 | ≥10 | 31-35 |

| TC4 | 固溶时效 | ≥1100 | ≥1000 | ≥8 | 38-42 |

| TC19 | 固溶时效 | ≥1400 | ≥1300 | ≥6 | 40-44 |

| Ti-0.5Re | 再结晶 | 520 | 439 | 34 | 28 |

二、国际牌号对应与加工规范

国际牌号对应体系对全球化采购与制造至关重要。中国TC4合金对应美国Gr5(Ti-6Al-4V),执行ASTM B348标准;TC2则接近俄罗斯OT4-1牌号。欧洲医用钛合金常用ISO 5832-3标准,其成分要求与ASTM F136基本一致,但氧含量控制更为严格(≤0.13%)。日本JIS H4600标准中的TAP6400本质上等同于TC4,但在碳含量上限设置上略有差异(0.08% vs 0.10%)。

加工注意事项对保障钛构件质量具有决定性影响。钛合金加工需特别关注三个方面:

热过程控制:因导热性差(TC4仅6.7W/(m·K)),车削加工时需严格控制切削速度(通常≤50m/min)并采用高压冷却液,避免切削区温度超过600℃引发氧化硬层导致刀具异常磨损210。铣削加工推荐采用顺铣方式,每齿进给量0.08-0.1mm,切深可达6mm以提高效率,但需避免薄壁件振动变形。

冷成形限制:TC2等α型合金冷变形率宜控制在30%以内,超过此限需中间退火(650-750℃)消除加工硬化。TC4因强度高、塑性低,冷成形性差,通常需热成形(750-850℃)。

焊接保护要求:所有钛合金焊接需在氩气保护下进行,保护范围应扩展至焊缝热影响区,避免氧化导致焊缝脆化。焊后需进行酸洗或机械清理去除氧化色。

表3:钛合金加工参数推荐表

| 加工方式 | 适用合金 | 关键参数 | 辅助措施 | 常见缺陷防范 |

| 车削加工 | TC4, TC19 | 转速≤120m/min, 进给0.1mm/r | 高压冷却液 | 刀具粘结磨损 |

| 铣削加工 | 所有牌号 | 顺铣,切深≤6mm,每齿进给0.08-0.1mm | 刚性夹具 | 加工硬化 |

| 钻孔 | TC4 | 整体硬质合金钻头,内冷设计 | 低转速高进给 | 孔口毛刺 |

| 冷成形 | TC2 | 单次变形率<30% | 中间退火650-750℃×1h | 开裂 |

| 热成形 | TC4, TC19 | 750-850℃(α+β区) | 防氧化涂层 | 晶粒粗化 |

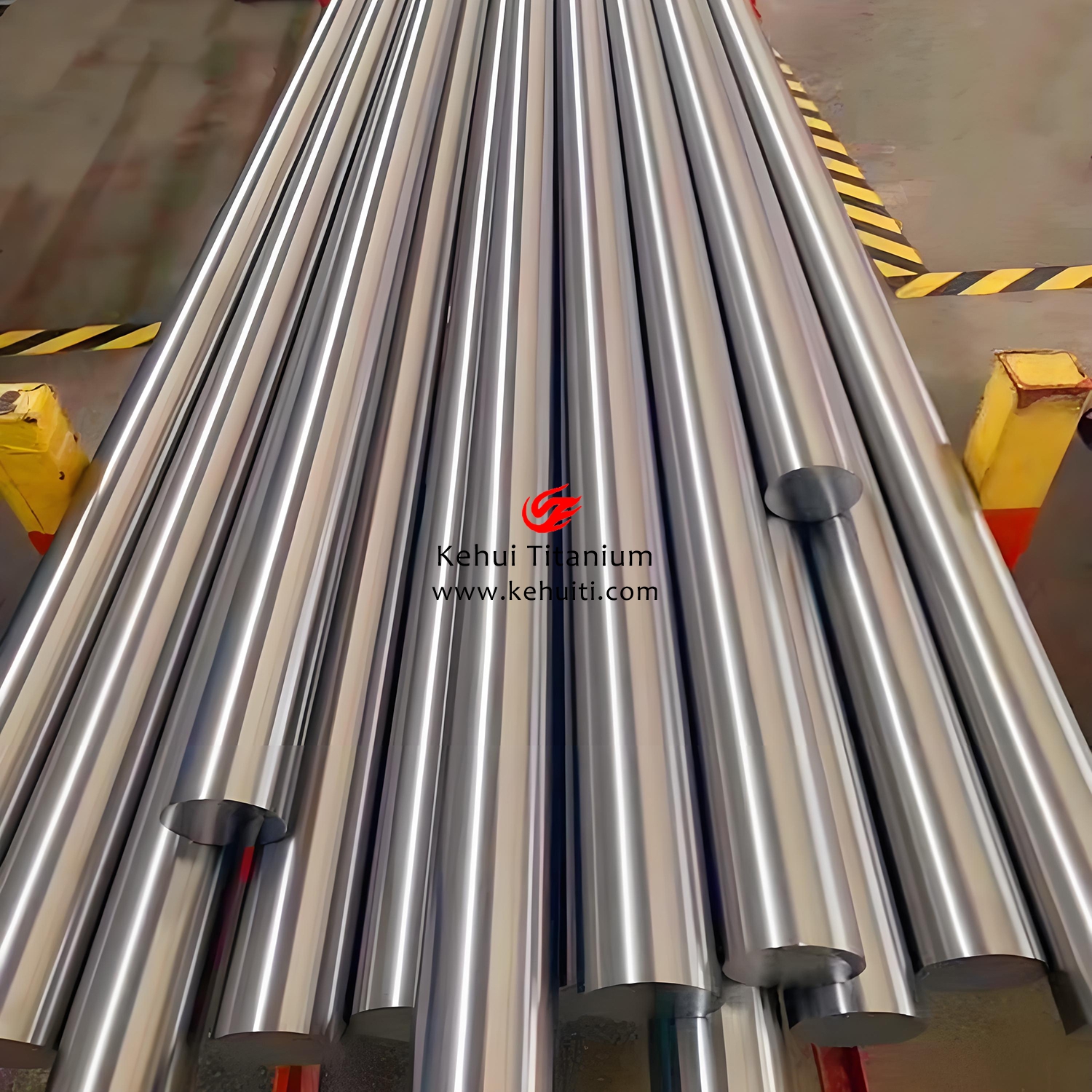

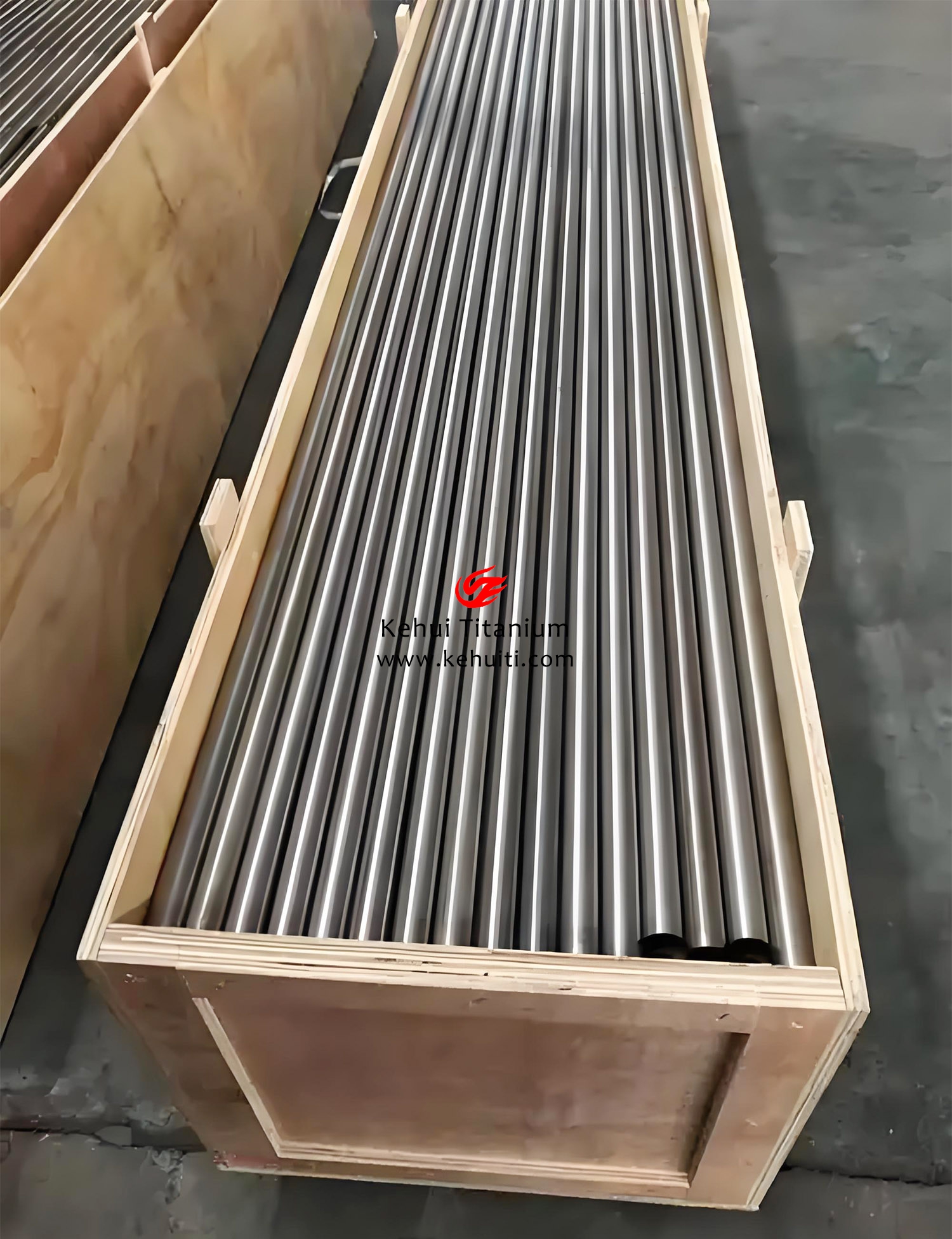

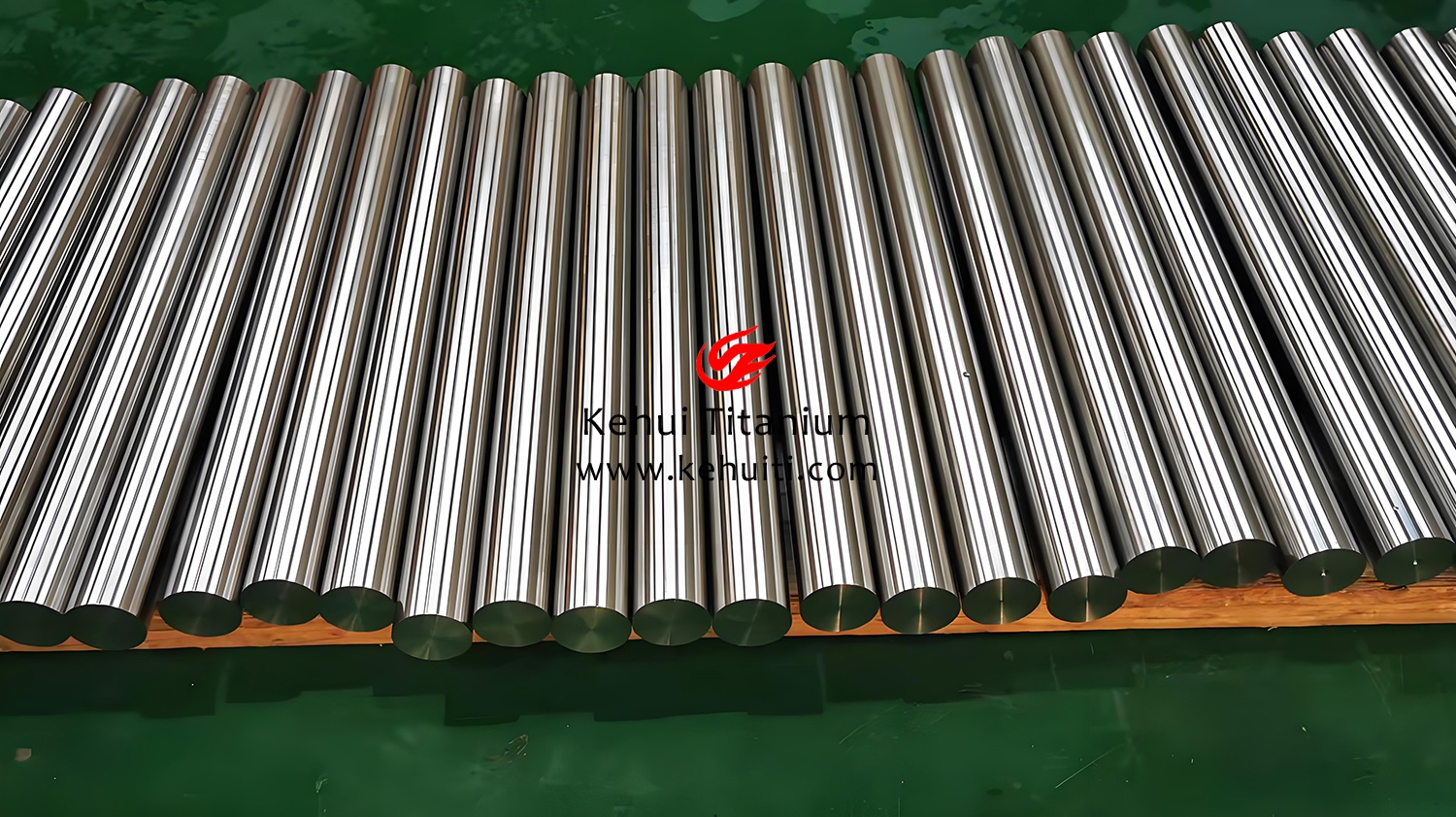

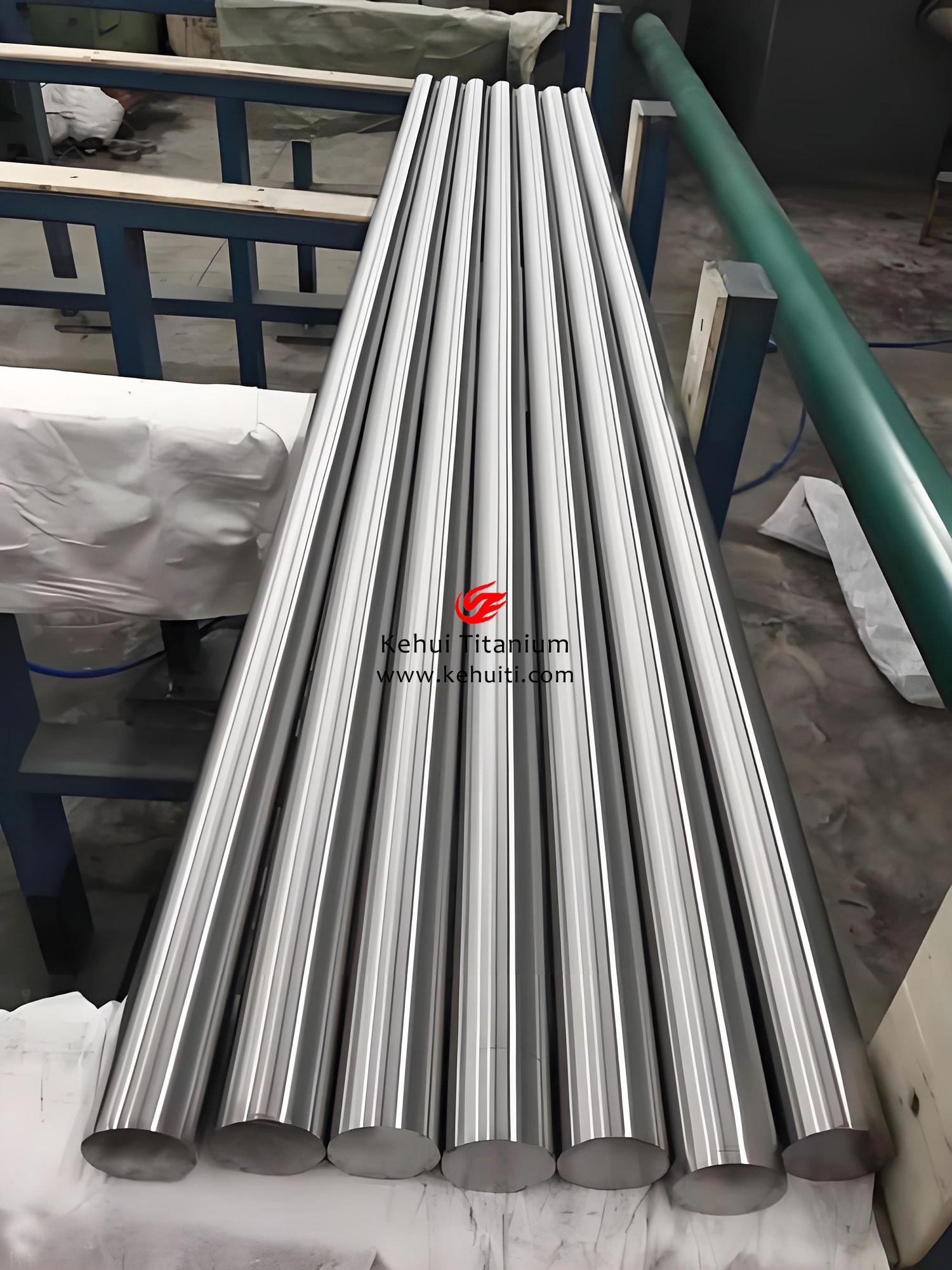

常见产品规格根据应用场景形成系列化标准。钛棒直径范围通常为φ6-280mm,其中体育器材多采用φ10-50mm规格(如高尔夫杆头胚料、自行车中轴),而航空锻件则需φ80-250mm大尺寸坯料。供货状态包括热加工态(HR)、退火态(A)和固溶时效态(STA),退火态棒材长度通常≤2m,而加工态可达6m。表面状态需根据后续加工要求选择:黑皮表面(热轧态)适用于直接锻造;车光表面(Ra≤3.2μm)用于精密机加;磨光表面(Ra≤0.8μm)则用于医疗植入体直接成型。

三、制造工艺与标准体系

制造工艺路线历经多道精密控制环节。钛棒生产始于真空自耗电弧熔炼(VAR),通过2-3次重熔确保成分均匀性,氧含量需严格控制在0.15%以下。锻造工序在β相变点以下进行(TC4约900-950℃),通过多向锻打破碎铸态组织,锻比通常≥3以获得均匀细晶9。轧制环节分为热轧(800-950℃)与冷轧两个阶段,其中TC2冷轧变形率可达50%,而TC4因塑性差需小变形量多道次轧制(每道次<20%)。

热处理工艺是调控性能的关键手段。TC4常用退火制度为700-800℃×1-2h空冷;对于固溶时效强化型合金如TC19,采用815-915℃固溶(空冷)后575-650℃时效4-8h的二级热处理,使次生α相弥散析出,实现强度提升。近年研究显示,对Ti-6Al-4V实施450℃温成形可诱导动态再结晶,形成等轴α晶粒与18.6%β相组成的双相纳米结构,硬度提升至342HV0.2的同时保持>15%延伸率,为高性能体育装备制造提供新方案。

表4:钛合金棒材制造工艺流程及关键参数

| 工序名称 | 设备类型 | 温度参数(℃) | 气氛控制 | 质量监控点 |

| 熔炼 | 真空自耗炉 | 1700-1750 | 氩气保护 | 成分偏析 |

| 开坯锻造 | 液压机 | 950-1100(β区) | 空气 | 表面裂纹 |

| 精锻 | 径向锻机 | 850-920(α+β区) | 保护涂层 | 晶粒尺寸 |

| 热轧 | 可逆轧机 | 750-850 | 空气 | 尺寸公差 |

| 冷轧 | 冷轧机 | 室温 | 乳液冷却 | 表面质量 |

| 退火 | 真空炉 | 650-750 | 真空或氩气 | 性能均匀性 |

| 矫直 | 压力矫直机 | 室温 | - | 直线度 |

执行标准体系覆盖全制造链质量控制。中国国标GB/T 2965-2007规定了钛棒尺寸公差与力学性能测试方法;GB/T 3620.1严格限定杂质元素含量。航空领域采用GJB 2744A-2007(军标)和AMS 4911(美航标),对高低倍组织提出附加要求。医用钛棒则需满足ASTM F136对细胞毒性的特殊要求,并增加表面钝化处理。无损检测标准方面,A级探伤(符合GB/T 5193)要求棒材内部缺陷≤φ0.8mm平底孔当量,用于航空发动机转子等关键部件。

四、医用钛合金差异与应用场景

医用钛合金区别主要体现在生物相容性与力学适配性。医用纯钛(Gr2)和Ti-6Al-4V ELI(Gr23)要求更严格的杂质控制,如Gr23规定氧含量≤0.13%(低于工业TC4的0.20%),避免植入后离子释放引发组织反应。表面处理方面,医疗植入体需通过喷砂、酸蚀或涂层处理获得特定粗糙度(Sa=2-4μm),2025年研究证实该范围表面促进BMP-2表达提升4.7倍,加速骨整合。而体育装备则侧重表面硬化处理(如渗氮)提升耐磨性。

体育装备应用是钛棒的重要市场。高尔夫球杆头采用TC4锻造,通过五轴加工形成复杂曲面结构,重量较不锈钢减轻30%而强度相当,提升挥杆速度。专业级自行车采用φ35mm钛合金中空曲柄轴,通过旋锻工艺实现壁厚0.8mm的轻量化设计,抗扭刚度提升40%。登山器械如冰镐头采用TC19时效强化处理,屈服强度达1300MPa,确保极端负荷下的安全可靠性。

高端制造突破案例展示钛合金的技术价值:

消费电子领域:2025年某旗舰折叠屏手机采用3D打印TC4铰链,28道工序实现0.2mm超薄结构,抗拉强度980MPa,通过50万次折叠测试,整机减重15%。

航空航天领域:钛合金法兰盘(TA6材质)通过喷丸变形补偿技术解决加工变形难题,96个精密孔(Φ6.35±0.015mm)位置度控制在0.1mm内,用于航空发动机管路系统。

生物医学领域:单点渐进成形(SPIF)技术制备的Ti-6Al-4V椎间融合器,通过表面拓扑优化(Sa=3.2μm)使骨细胞迁移效率提升2.1倍,缩短康复周期40%。

五、先进制造工艺进展

3D打印技术开创钛合金复杂结构制造新纪元。激光选区熔化(SLM)技术采用20-53μm钛粉逐层成型,实现体育装备的拓扑优化结构,如仿生骨架自行车架较传统锻造减重35%而刚性不变78。2025年突破性发展是粉末坯塑性成形技术,规避了传统熔锻的成分偏析问题,成功制备出强度1500MPa、延伸率5%的超高强度钛合金,用于折叠屏手机铰链量产8。电子束熔融(EBM)技术在高纯钛植入体制造中优势显著,其真空环境保障了材料洁净度,但能耗成本高达3000元/小时,制约普及。

微合金化技术实现强塑协同突破。2025年Ti-Re合金研究揭示,添加0.5wt%铼即可诱导纳米β相析出,使屈服强度提升280%(达439MPa)的同时保持34%高延伸率,其强化机制源于富Reβ相的高剪切模量及位错运动抑制能力。该技术为体育器材的轻量强韧化设计提供新选项,如马拉松竞速跑鞋的中底支撑板应用。

表面工程创新显著提升功能特性:

医疗领域:华中科技大学开发梯度孔隙结构打印技术,使钛合金人工关节耐磨性提高3倍,同时促进骨长入。

海洋体育装备:微弧氧化(MAO)技术在TC2表面构筑10-30μm陶瓷层,耐盐雾腐蚀寿命延长至10000小时以上。

消费电子:磁控溅射TiN涂层使钛合金铰链表面硬度达2000HV,摩擦系数降至0.158。

表5:国内外钛合金产业化应用对比

| 技术领域 | 国内代表 | 国际领先 | 技术差距 | 国产化进展 |

| 航空航天锻件 | 宝鸡富士特TC19锻件 | PCC公司Ti-6-2-4-6 | 晶粒均匀性控制 | GJB2744达标 |

| 医疗植入物 | 铂力特SLS脊柱融合器 | Stryker Tritanium | 孔隙结构精度 | 良品率98.6% |

| 3C电子部件 | 钛合金铰链(强度1500MPa) | Apple Ti-Phone中框 | 超薄成形技术 | 28道工序量产 |

| 体育器材 | 高尔夫TC4杆头 | Callaway钨钛复合杆头 | 多材料结合 | 旋锻技术突破 |

| 增材制造粉末 | 半固态球化钛粉 | Praxair等离子雾化粉 | 球形度与流动性 | 成本降低35% |

六、技术挑战与发展趋势

当前技术瓶颈制约应用深度拓展:

成本问题:海绵钛电解能耗高达35-40kWh/kg,致钛棒价格数倍于铝合金(钛棒约¥300/kg vs 铝合金¥40/kg)。

加工难度:TC4等合金热加工窗口窄(仅50-80℃),易出现晶粒异常长大;冷成形回弹量大(回弹角达15-30°),影响尺寸精度。

性能边界:现有合金强塑积普遍低于30GPa·%,而体育装备需同时满足高强度和抗冲击性(如冰镐承受2000N冲击力)。

前沿攻关方向聚焦突破材料极限:

纳米析出调控:通过Ti-Re微合金化形成<100nmβ强化相,同步提升强度(439MPa)与延性(34%),解决传统间隙强化导致的脆化问题。

低温增材制造:开发液相烧结钛膏体技术,将SLS成形温度从1300℃降至600℃,减少相变应力导致的变形。

人工智能辅助:基于深度学习的工艺优化系统在法兰盘加工中应用,预测喷丸变形量精度达95%,减少试切次数。

产业化趋势呈现三大发展方向:

轻量化复合设计:钛-碳纤维复合自行车架(钛接头+CFRP管材)实现0.9kg超轻量,较全钛结构减重50%。

短流程制造:粉末注射成形(MIM)技术制备复杂运动装备零件,材料利用率从传统加工的20%提升至95%,成本降低40%。

再生循环技术:废钛回收重熔技术使棒材生产能耗降低65%,2025年宝钛集团建成万吨级再生钛生产线。

七、趋势展望

钛合金在体育与高端制造领域将迎来技术融合创新时代。材料基因组工程加速新型钛合金开发,如Ti-Al-Mo-Re四元体系设计使β相形成焓降低20%,有望3年内实现1600MPa级超高强度钛合金量产。制造工艺趋向多学科交叉融合,结合增材制造与AI过程控制,实现复杂结构件的一次近净成形,如仿生格子结构人工关节的耐磨层与多孔层梯度制造。

可持续发展驱动绿色钛工业转型。2025年GE Additive推出共享SLS服务平台,使中小体育装备制造商设备使用成本降低60%。再生钛技术通过氢化脱氢(HDH)工艺将废料转化率提升至95%,结合绿电冶金,使钛棒碳排放较传统工艺降低70%。未来5年,随着新能源汽车钛合金电池壳、海洋牧场钛网箱等新应用拓展,钛合金在高端制造领域的渗透率将从12%增至25%。

钛合金技术的持续突破将重塑体育装备与高端制造的产品形态,推动产业向高性能化、智能化与可持续化方向升级。

tag标签:体育与高端制造用钛棒