发布日期:2025-7-25 9:56:43

1、简介

石油钻井用钛管凭借超高强度-耐蚀协同性(抗拉强度≥895MPa,腐蚀率<0.001mm/a)及轻量化特性(密度4.51g/cm³),成为超深井、高含硫油气田的核心管材。相较于传统G105钢级钻杆,钛管在H₂S/CO₂/Cl⁻共存环境中寿命提升5倍以上,且减重30%显著降低钻井系统载荷。随着页岩气与深海油气开发,钛管需突破高温氢脆抑制(>150℃)、大规格厚壁管均质成形(壁厚≥60mm)及抗硫化物应力开裂(SSC)三大技术瓶颈,其技术体系覆盖材料设计、短流程制造与苛刻工况验证全链条。

2、名义及化学成分与国际牌号对应

主力牌号包括α+β型TC4(Ti-6Al-4V)、近α型Ti-6Al-4V-Ru及专用耐蚀合金TA10(Ti-0.3Mo-0.8Ni),成分设计聚焦抗硫蚀与高温稳定性:

表1:石油钻井钛管主流牌号化学成分(质量百分数%)

| 牌号 | Ti | Al | V | Mo | Ni | Ru | Fe | O | 其他 |

| TC4/GR5 | 余量 | 5.5-6.8 | 3.5-4.5 | - | - | - | ≤0.30 | ≤0.20 | C≤0.105 |

| Ti-6Al-4V-Ru | 余量 | 5.5-6.5 | 3.5-4.5 | - | - | 0.08-0.14 | ≤0.25 | ≤0.18 | -1 |

| TA10/GR12 | 余量 | - | - | 0.2-0.4 | 0.6-0.9 | - | ≤0.30 | ≤0.25 | -9 |

| 110ksi级 | 余量 | 5.50-6.75 | 2.5-4.5 | 1.8-2.2 | - | - | 0.02-0.10 | ≤0.15 | Nb:1.0-2.0, Zr:2.0-3.57 |

牌号对应关系:

TC4:美标Gr5(ASTM B348)、国标TA6-4

TA10:美标Gr12(ASTM B338)

Ti-6Al-4V-Ru:无直接国标,遵循NACE MR0175抗硫规范

3 、物理性能、机械性能与耐腐蚀性能

3.1 关键机械性能

表2:石油钛管核心性能参数对比

| 性能参数 | 单位 | TC4 | Ti-6Al-4V-Ru | 110ksi级 | API 5CT L80 |

| 抗拉强度 | MPa | 895-1050 | 900-1100 | ≥950 | 655-862 |

| 屈服强度 | MPa | 825-950 | 830-970 | ≥835 | 552-655 |

| 断裂伸长率 | % | ≥10 | ≥12 | ≥17 | ≥19 |

| 冲击韧性(-10℃) | J/cm² | 25-35 | 30-40 | ≥80 | ≥4510 |

| 弹性模量 | GPa | 110-115 | 110-115 | 105 | 210 |

| 工作温度 | ℃ | -100~550 | -100~330 | -50~400 | -40~200 |

3.2 极端环境耐蚀性

抗硫蚀:Ti-6Al-4V-Ru在H₂S分压5MPa、CO₂分压11MPa、Cl⁻浓度100,000ppm环境中,SSC门槛值>100% SMYS(屈服强度);

耐高温卤水:TA10在290℃地热卤水中年腐蚀率<0.01mm,较碳钢管寿命提升15倍;

抗氢脆:Ru元素使氢渗透率降低90%,氢扩散系数≤2.5×10⁻¹¹ m²/s(150℃)。

4、制造工艺、工艺流程与执行标准

4.1 短流程制造工艺

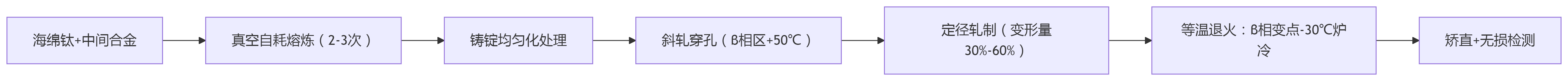

工艺创新:

斜轧穿孔:替代传统锻造开坯,成材率提升至85%(TA10 φ325×12mm管);

等温退火:Ti-6Al-4V采用(970℃×2h空冷)+(650℃×50min)工艺,冲击韧性提升至80J/cm²。

4.2 核心执行标准

| 标准类型 | 中国 | 国际 | 特殊工况认证 |

| 材料规范 | GB/T 3625 | ASTM B338 | NACE TM0177(抗硫) |

| 产品标准 | SY/T 6896.4-2018 | API 5CT | ISO 15156-3(酸性环境) |

| 检测要求 | 通径试验+72h保压 | HIC/SSCC测试 | 氢致开裂CLR≤2% |

5、与其他油井管材的区别

表3:石油管材性能对比

| 特性 | TC4钛管 | G105钢级钻杆 | 825镍基合金管 |

| 密度(g/cm³) | 4.51 | 7.85 | 8.14 |

| 抗拉强度(MPa) | 895-1050 | 1034 | 760 |

| 屈服强度(MPa) | 825-950 | 931 | 380 |

| H₂S腐蚀速率(mm/a) | <0.001 | 0.1-0.5(点蚀) | <0.01 |

| 疲劳极限(10⁷周) | 550 | 480 | 320 |

| 成本系数 | 3.5-4.0 | 1.0 | 6.0-8.0 |

不可替代性:

超深井:TC4在8000m井深减重30%,降低钻机载荷15%;

酸性气田:Ti-6Al-4V-Ru在H₂S分压>3MPa时为零失效记录。

6、核心应用场景与突破案例

6.1 钛合金钻杆

柔性钻杆:Grant Prideco采用Ti-6Al-4V热滚压工艺,弯曲半径降至9m(钢杆需18m),适用于短半径水平井;

抗疲劳设计:RTI能源公司钻杆在Kansas州页岩层累计进尺超10万米,疲劳寿命较钢杆提升3倍。

6.2 耐蚀油套管

地热井应用:Unocal在Salton Sea地热井使用TA10套管,290℃卤水中服役15年无泄漏(碳钢<1年);

110ksi级国产化:宝鸡石油钢管公司Ti-6Al-4V-Nb-Zr合金套管,屈服强度≥835MPa,通过72h/72MPa保压测试。

6.3 海洋立管系统

大直径立管:Cooper-Cameron采用Ti-6Al-4V ELI挤压Φ346mm立管,在墨西哥湾Green Canyon工程连续运行26年;

轻量化悬链:钛立管壁厚减薄40%,动态响应载荷降低25%。

7、先进制造工艺进展

7.1 大规格管材成形

径锻技术:科辉钛业实现Φ800×60mm厚壁管径锻,壁厚均匀度±0.5mm(用于10,000psi井口装置);

热挤压优化:Ti-6Al-4V在850℃挤压速度提升至120mm/s,晶粒度达ASTM 8级。

7.2 抗硫表面处理

微弧氧化:生成5μm TiO₂/Al₂O₃复合层,HIC裂纹长度率(CLR)降至0.8%(国标≤2%);

钌合金化:表面富Ru区使腐蚀电位正移0.25V,阳极溶解速率降低90%。

8、国内外产业化对比

| 维度 | 中国 | 国际领先水平 |

| 主力企业 | 宝鸡石油钢管、西部超导 | 美国RTI、俄罗斯VSMPO |

| 最大规格 | Φ400×20mm(热轧) | Φ508×40mm(挤压) |

| 抗硫认证 | SY/T 6896.4-2018 | NACE MR0175 Level VII |

| 成本水平 | 350-450元/kg | 500-600美元/kg |

差距分析:

国产TC4管力学性能达标,但Φ>400mm厚壁管成品率<70%(国际>85%);

深海立管工程案例不足,仅浅水测试(<1500m)。

9、技术挑战与前沿攻关

9.1 瓶颈问题

氢脆风险:150℃/20MPa H₂下氢含量超150ppm,断裂韧性下降40%;

成本制约:钛管占深井总成本18%(钢制管仅5%);

焊接一致性:电子束焊厚板(>100mm)热影响区硬度波动>50HV。

9.2 攻关方向

阻氢涂层:TiC/TiN梯度层(表面硬度25GPa)使氢扩散系数降至10⁻¹³ m²/s;

短流程工艺:铸锭→斜轧穿孔→定径轧制成形,降本30%(成材率85%)。

10、趋势展望

材料设计:开发无钒高韧β钛合金(如Ti-5Al-5Mo-5V-3Cr),目标KIC≥150MPa·m¹/²,模量≤80GPa;

智能制造:

AI控轧:多道次变形温控精度±5℃,组织均匀性提升25%;

数字孪生:井下应力-腐蚀耦合仿真,寿命预测误差<10%;

循环经济:废管氢化-脱氧再生技术(回收率≥98%,宝钢2030规划)。

石油钛管正从“高端替代”转向“性能主导”,随着短流程制造与全生命周期成本优化,将成为超深井、高含硫油气开发的战略保障材料。

tag标签:石油钻井设备用钛管