发布日期:2025-6-25 10:12:33

在“双碳目标”与能源转型战略下,钛锻件正成为新能源装备的“性能倍增器”——锂电阴极辊采用TC4无缝旋压钛筒(Φ3米级),铜箔品相提升30%,打破日美垄断;氢能储罐依赖TA10锻件耐受70MPa高压氢渗透;风电轴承凭借TC11的500℃持久强度≥590MPa与盐雾耐蚀性,寿命突破20年。据彭博新能源财经预测,2025年新能源钛锻件市场规模将达$1.8B,年增15.7%,其中锂电领域增速超25%。这场变革的本质是“轻量化-耐蚀性-功能适配”三角优势对传统材料的降维替代。

国产钛锻件产业正经历“材料基因重构+制造范式升级”的技术革命:

纯净度跃升——宝钛集团三级VAR熔炼(电磁搅拌+冷床炉)将TC11氧含量压降至1200ppm(目标800ppm俄标),支撑氢能密封结构国产化;

增材智造颠覆——激光熔丝沉积(EBF³)一体化成形风电轴承座,材料利用率从15%→85%,成本降90%;

表面工程创新——飞秒激光冲击强化(FLSP)在TC4汽车连杆应用,残余压应力-746MPa,疲劳寿命提升300%。更关键的是钛-铝复合锻造技术(界面强度≥210MPa),推动电池支架减重50%且成本降40%。

全球新能源钛锻件格局面临重构:

绿色循环破题:电解钛粉技术(中科院研发)熔炼能耗从40→18kWh/kg,2030年再生钛占比目标30%;

标准升级:牵头制定ISO 24364新能源锻件探伤标准,缺陷检出从Φ1.0mm→Φ0.4mm;

卡脖子攻坚:Φ>1.5米整体叶盘仍依赖进口,但3D打印小尺寸构件已实现替代。在“新材料首批次保险”政策下,目标2028年高端钛锻件国产化率超80%。

以下是科辉钛业针对新能源领域钛锻件的系统性技术分析,结合材料特性、制造工艺、应用场景及发展趋势,分维度阐述:

一、材料基础特性

1.名义成分与牌号对应

| 牌号 | 名义成分 | 国际对应 | 核心元素作用 |

| TA2 | Ti-0.3Fe-0.25O | ASTM Gr2 | 高塑性,耐蚀性优 |

| TA10 | Ti-0.3Mo-0.8Ni | ASTM Gr7 | Mo/Ni提升耐还原性酸能力 |

| TC4 | Ti-6Al-4V | ASTM Gr5 | Al/V增强强度与热稳定性 |

| TC11 | Ti-6.5Al-3.5Mo-1.5Zr-0.3Si | 俄BT20 | Mo/Zr/Si提高高温蠕变抗力 |

注:TA10在沸腾10% HCl中腐蚀率≤0.02 mm/a,为化工设备首选。

2.物理与机械性能

| 性能 | TA2 | TC4 | TC11 |

| 密度(g/cm³) | 4.51 | 4.43 | 4.50 |

| 抗拉强度(MPa) | ≥440 | 895–1100 | ≥1030 |

| 延伸率(%) | ≥18 | 10–15 | 8–12 |

| 高温性能 | ≤300℃ | ≤350℃ | ≤500℃(持久强度≥590MPa) |

| 比强度 | 98 MPa·cm³/g | 200 MPa·cm³/g | 229 MPa·cm³/g |

3.耐腐蚀性能

共性优势:耐海水、氯离子腐蚀,无磁性(避免电池金属污染)。

特殊场景:

TA10:耐沸腾盐酸(化工反应釜内衬);

TC4:抗盐湖提锂MgCl₂结晶冲刷(蒸发盘管寿命10年+)。

二、加工与制造工艺

1.加工注意事项

切削:低速(≤50 m/min)+高压冷却液,防止粘刀;

焊接:氩弧焊保护(露点≤-50℃),避免α脆化层;

表面处理:激光冲击强化(LSP)提升疲劳极限12.2%,残余压应力-746 MPa。

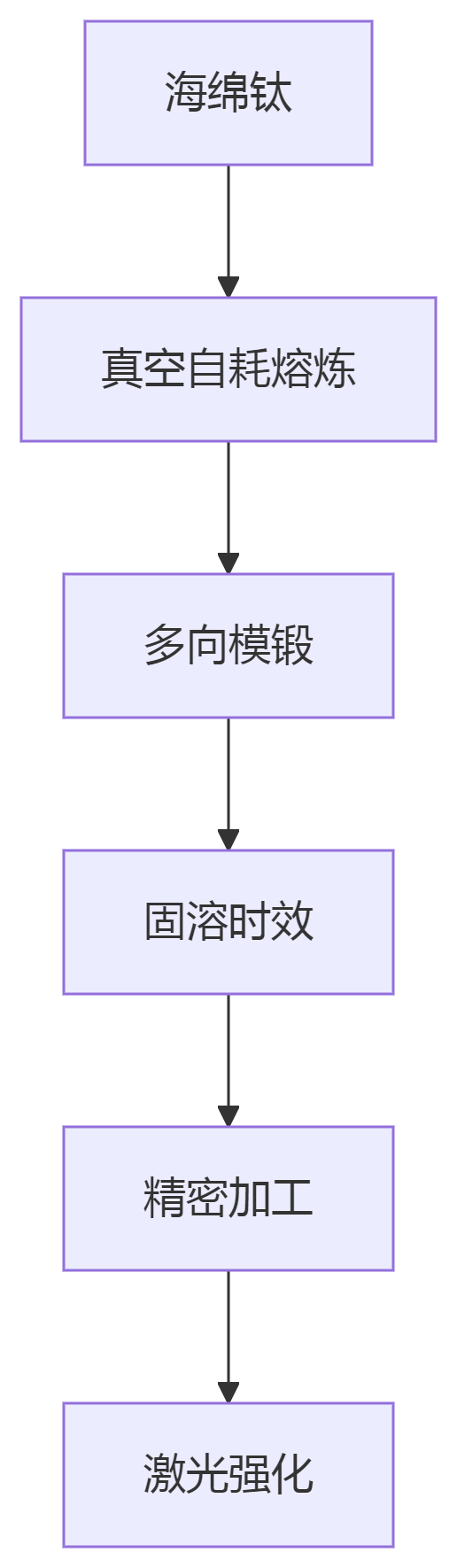

2.制造工艺与流程

关键技术:

锻造:930–980℃墩粗(TC11),β晶粒破碎率≥80%;

热处理:530℃时效360min,提升硬度;

精密成形:奥地利RF-40精锻机实现“毫米级”精度(亚洲领先)。

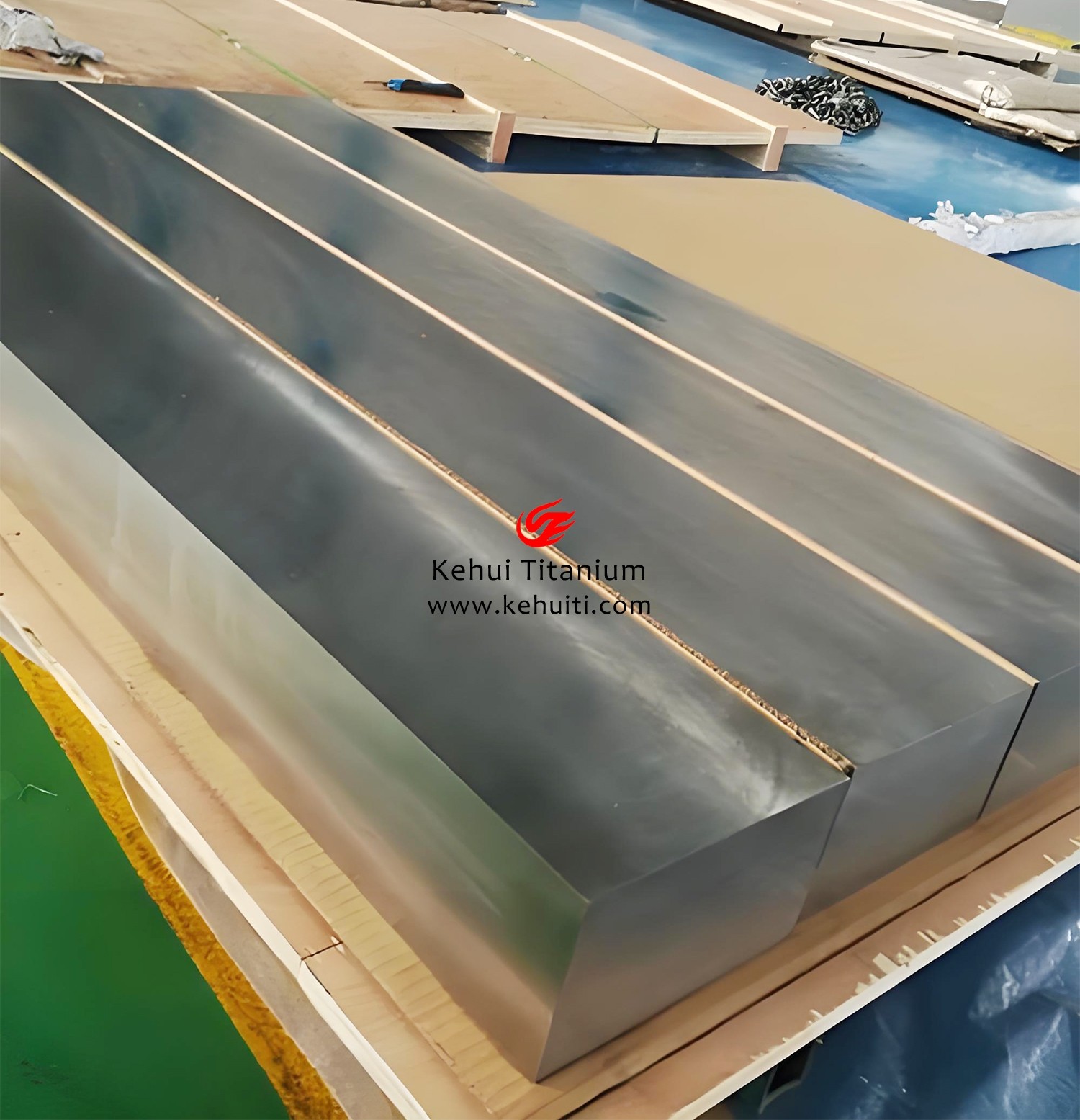

3.常见产品规格

| 形态 | 规格范围 | 应用场景 |

| 锻件 | Φ20–300mm(棒坯) | 锂电阴极辊芯轴 |

| 板材 | 厚0.5–50mm×宽≤3m | 化工反应釜内衬 |

| 管材 | DN15–DN1000×壁厚1–20mm | 地热冷凝管 |

| 盘管 | Φ3m钛筒(旋压无缝成形) | 铜箔阴极辊(替代进口) |

4.执行标准

国标:GB/T 25137(锻件组织均匀性)、GB/T 3624(管材公差);

航标:AMS 4928(β晶粒≤200μm);

特殊要求:新能源设备需满足Fe/Ni离子析出量≤1ppm(防电池污染)。

三、核心应用与突破案例

1.锂电领域

阴极辊:直径3米钛筒(TC4无缝旋压),打破日美垄断,铜箔品相提升30%;

研磨部件:锻造TC4替代陶瓷,耐磨性↑40%,避免金属离子污染。

2.新能源装备

氢能储罐:TA10锻件耐高压氢渗透(70MPa密封结构);

风电轴承:TC11高强锻件,耐盐雾腐蚀,寿命20年+。

3.节能交通

汽车轻量化:TC4连杆减重40%,降低电车能耗7%;

电池支架:TA2锻件无磁性,防止电磁干扰。

四、产业化对比与技术挑战

1.国内外水平对比

| 维度 | 国内水平 | 国际领先水平 | 差距 |

| 纯净度 | TC11氧含量≤1200ppm | 俄VSMPO≤800ppm | 熔炼工艺 |

| 大尺寸制造 | Φ3米阴极辊(航天四院) | 美PCCΦ1.5米叶盘 | 万吨压机稀缺 |

| 成本控制 | 再生钛占比15% | 美TIMET再生率30% | 电解钛粉技术未普及 |

2.技术挑战

氢脆风险:深海/氢能场景氢渗透率>10⁻⁶ g/cm²·h,需表面ZrN涂层;

成形精度:薄壁盘管弯曲良率70%(日企JFE>90%);

组织均匀性:大锻件心部与表层性能差异>15%。

五、前沿趋势与展望

高性能材料

西安超晶1300MPa级高强钛合金(专利CN119973004A),替代钢锻件减重50%;

Ti-Al-Mo-Zr系合金(如Ti631),抗氢脆阈值↑50%。

绿色智造

电解钛粉技术:熔炼能耗从40→18 kWh/kg,2030年再生钛占比30%;

数字孪生控轧:晶粒度波动≤1级(宝钢试点)。

设备集成创新

增材制造微通道换热器:传热效率↑30%;

复合结构:钛-钢爆炸复合板(TA2复层),成本降40%。

产业目标:2028年高端钛锻件国产化率超80%,成本较2025年降40%。

新能源钛锻件以“耐蚀-轻量-功能化”三角优势,成为锂电、氢能、风电的核心材料。突破纯净熔炼(氧≤800ppm)与极薄壁成形(≤0.5mm)两大瓶颈,需产学研协同攻关。未来趋势锚定“高性能合金-绿色循环-智能成形”技术链,助推新能源装备全产业链自主化。

tag标签:新能源用钛锻件