发布日期:2025-6-25 10:11:36

(一)战略价值:航空发动机高温强韧化的核心支柱

TC11钛合金棒(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)凭借500℃持久强度≥590MPa与比强度229 MPa·cm³/g,已成为国产航空发动机压气机盘、涡轮叶片等热端部件的不可替代材料。CJ1000A发动机单台需TC11锻件超1.2吨,其高温性能直接决定推重比上限——实测表明,TC11压气机盘在500℃/100h工况下蠕变应变<0.2%,较镍基合金减重40%,燃油效率提升8%46。然而,美俄技术封锁下,国产TC11纯净度(氧含量≤1200ppm)仍落后俄标BT20(≤800ppm),导致疲劳寿命差距达20%,且Φ>1.5米整体叶盘依赖进口。这场“高温材料自主化”攻坚直接关乎国产大飞机与军用航发的战略安全。

(二)技术破壁:纯净熔炼与异质结构调控的双轨突破

国产TC11正经历“成分精准化-制造智能化”技术革命:

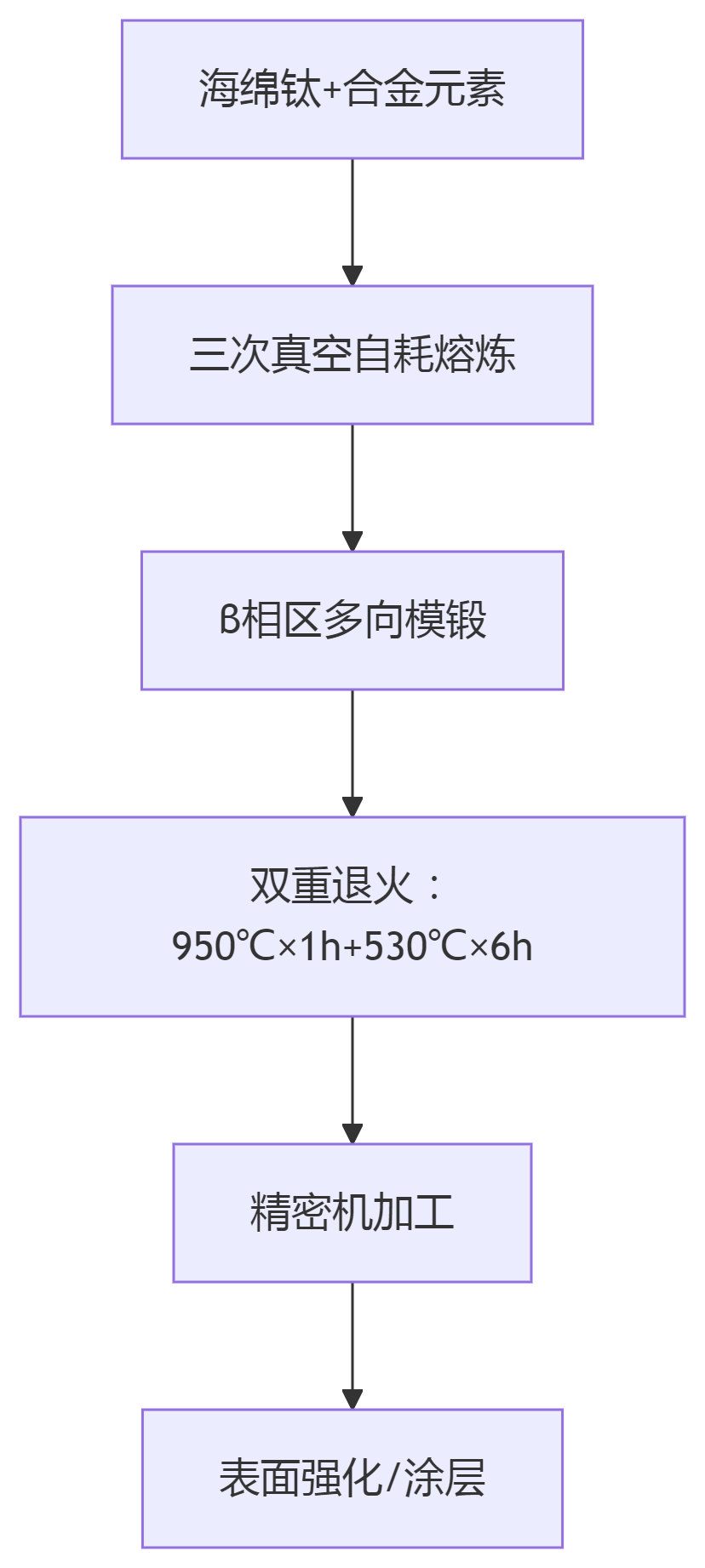

纯净熔炼升级——三级真空自耗熔炼(VAR)结合电磁搅拌,将氧化物夹杂尺寸压至≤20μm(宝钛集团专利),支撑氧含量从1500ppm降至1200ppm;

组织均匀性调控——湖南湘投金天开发“固溶+梯度空冷+水冷+时效”工艺,通过控制空冷系数(k1=0.05–0.3min/mm),使Φ650mm锻件心表强度波动≤5%,解决大尺寸件性能分层难题1;

表面强韧化创新——超声局部滚压(PUSRP)在TC11棒材表面构建双向异质结构,几何位错密度达基体8倍,屈服强度提升23%至1100MPa,延伸率保持15%,突破强塑性倒置瓶颈9。这些突破标志着产业从“仿制跟跑”向“性能定制”跃迁。

(三)产业跃迁:千亿集群驱动与再生技术降本

全球航空钛材格局因中国崛起而重构:

集群化升级:陕西千亿级钛产业计划(2025年产能11万吨)聚焦“高品质海绵钛—航空锻件—增材制造”链条,目标国产大飞机TC11部件自主化率超70%;

绿色循环突破:电解钛粉技术(中科院研发)将熔炼能耗从40→18kWh/kg,2030年再生钛占比目标30%,推动成本降40%;

标准话语权争夺:主导修订ISO 24364钛棒探伤标准,缺陷检出精度从Φ1.0mm→Φ0.4mm,为CJ1000A发动机叶片“零缺陷交付”奠定基础。

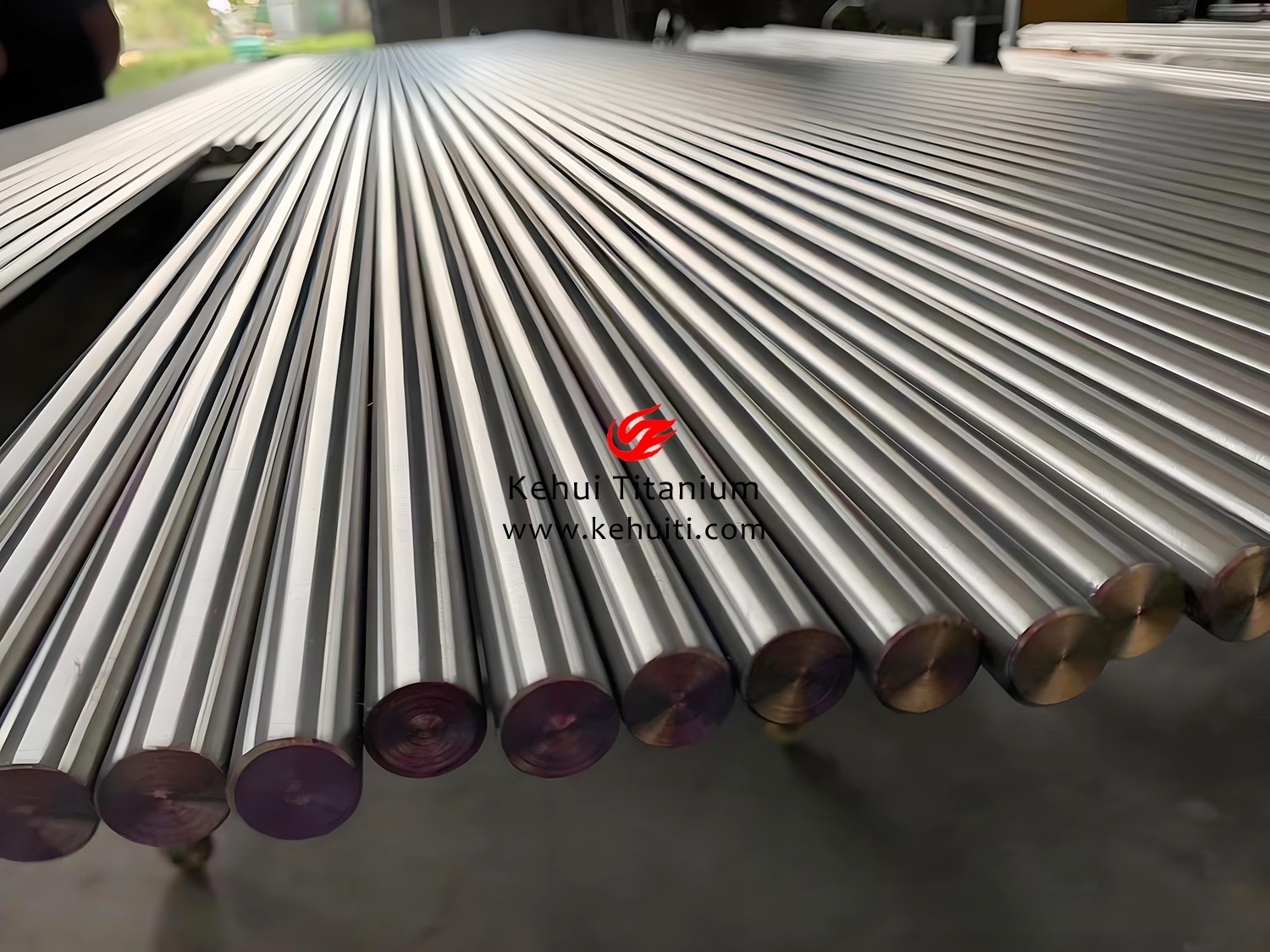

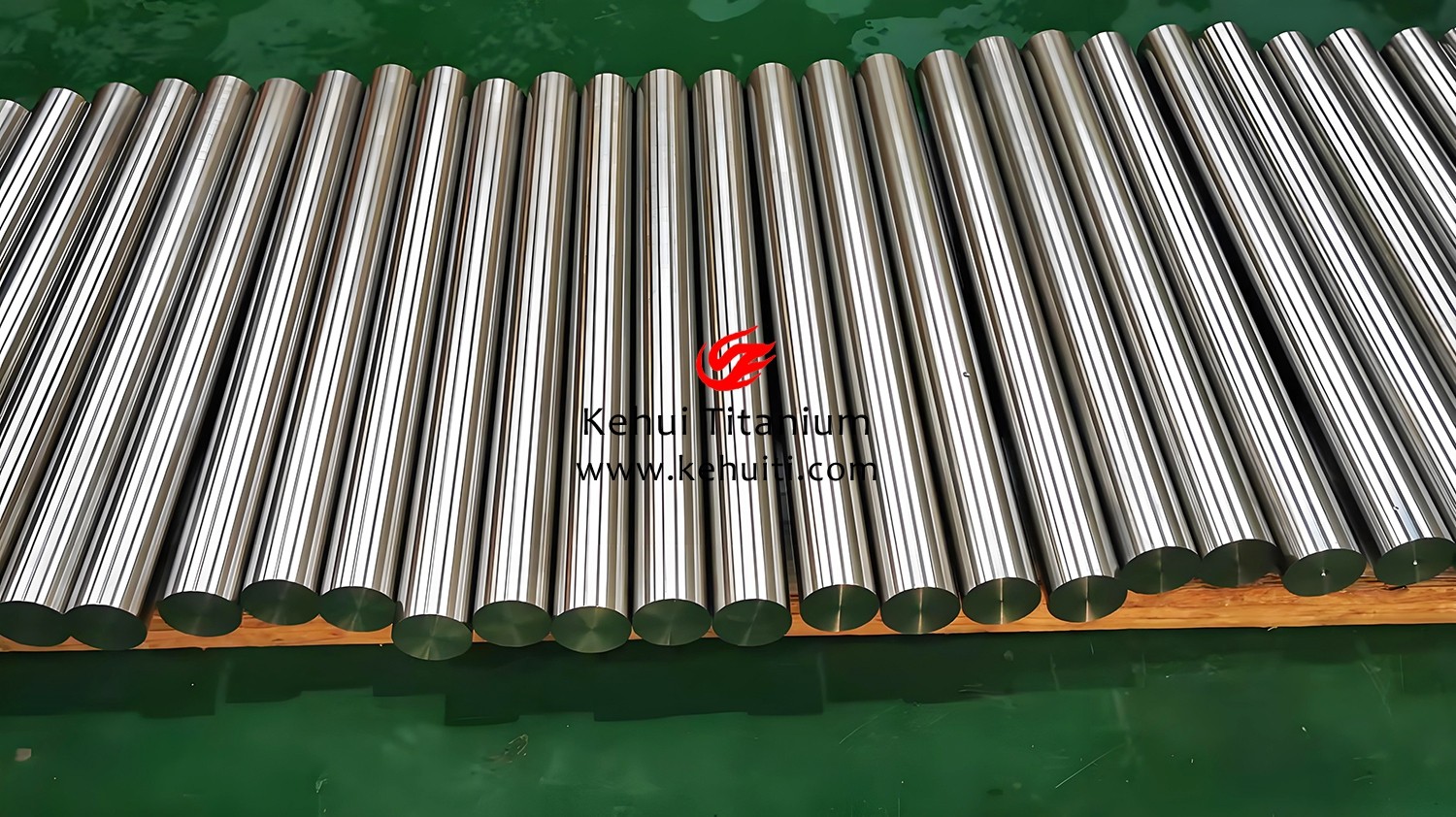

以下是科辉钛业针对航空航天领域用TC11钛合金棒的系统性技术分析,涵盖材料特性、制造工艺、应用场景及发展趋势,依据行业标准与前沿研究整合而成:

一、名义及化学成分

名义成分:Ti-6.5Al-3.5Mo-1.5Zr-0.3Si(α-β双相耐热钛合金)。

化学成分控制(质量分数/%):

主元素:Al(5.8~7.0)、Mo(2.8~3.8)、Zr(0.8~2.0)、Si(0.20~0.35)。

杂质限值:O≤0.15%、Fe≤0.25%、C≤0.08%、N≤0.05%、H≤0.012%。

元素作用:

Al稳定α相,Mo/Zr强化β相并提升热稳定性;Si抑制蠕变(500℃蠕变强度≥590MPa)。

二、物理与机械性能

1. 物理性能

密度:4.48 g/cm³;相变点:1000±20℃。

热膨胀系数:9.5×10⁻⁶/℃(20~500℃);弹性模量:123 GPa。

2. 机械性能(双重退火态):

| 性能指标 | 室温值 | 500℃高温值 |

| 抗拉强度(Rm) | 1030~1230 MPa | ≥685 MPa |

| 屈服强度(Rp0.2) | 885~930 MPa | ≥640 MPa(持久强度) |

| 延伸率(A) | 8~10% | ≥12% |

| 断面收缩率(Z) | 23~30% | ≥40% |

| 冲击韧性(ak) | ≥29.5 J/cm² | - |

| 疲劳极限(10⁷周次) | 550~600 MPa | - |

注:500℃持久强度σ₁₀₀ₕ≥590MPa,支撑航空发动机热端部件长期服役。

三、耐腐蚀性能

优势:

耐氧化性介质(如大气、海水),无磁性。

高温抗氧化性:500℃以下形成Al₂O₃保护层,年氧化增重率<0.1 mg/cm²。

局限:

对热盐应力腐蚀敏感(需避免Cl⁻环境+300℃以上工况)。

耐还原性酸(如HCl)较弱,不及TA10钛合金。

防护技术:

激光熔覆FeCoNiCrMoBSi高熵合金涂层,使700℃氧化速率降低73%。

四、国际牌号对应

中国:TC11(GB/T 3620.1)。

俄罗斯:BT9、BT9JI(成分与性能近似)。

欧美:无直接对应牌号,但Ti-6242S(美)性能接近。

五、加工注意事项

切削加工:

低速切削(≤50 m/min),TiAlN涂层刀具+高压冷却液,防止粘刀。

焊接工艺:

惰性气体保护(Ar纯度≥99.999%),焊后530~580℃去应力退火。

热加工:

锻造温度:α+β区(930~980℃),避免β晶粒过度长大。

表面处理:

喷砂/酸洗去除氧化层,激光冲击强化(LSP)提升疲劳寿命300%。

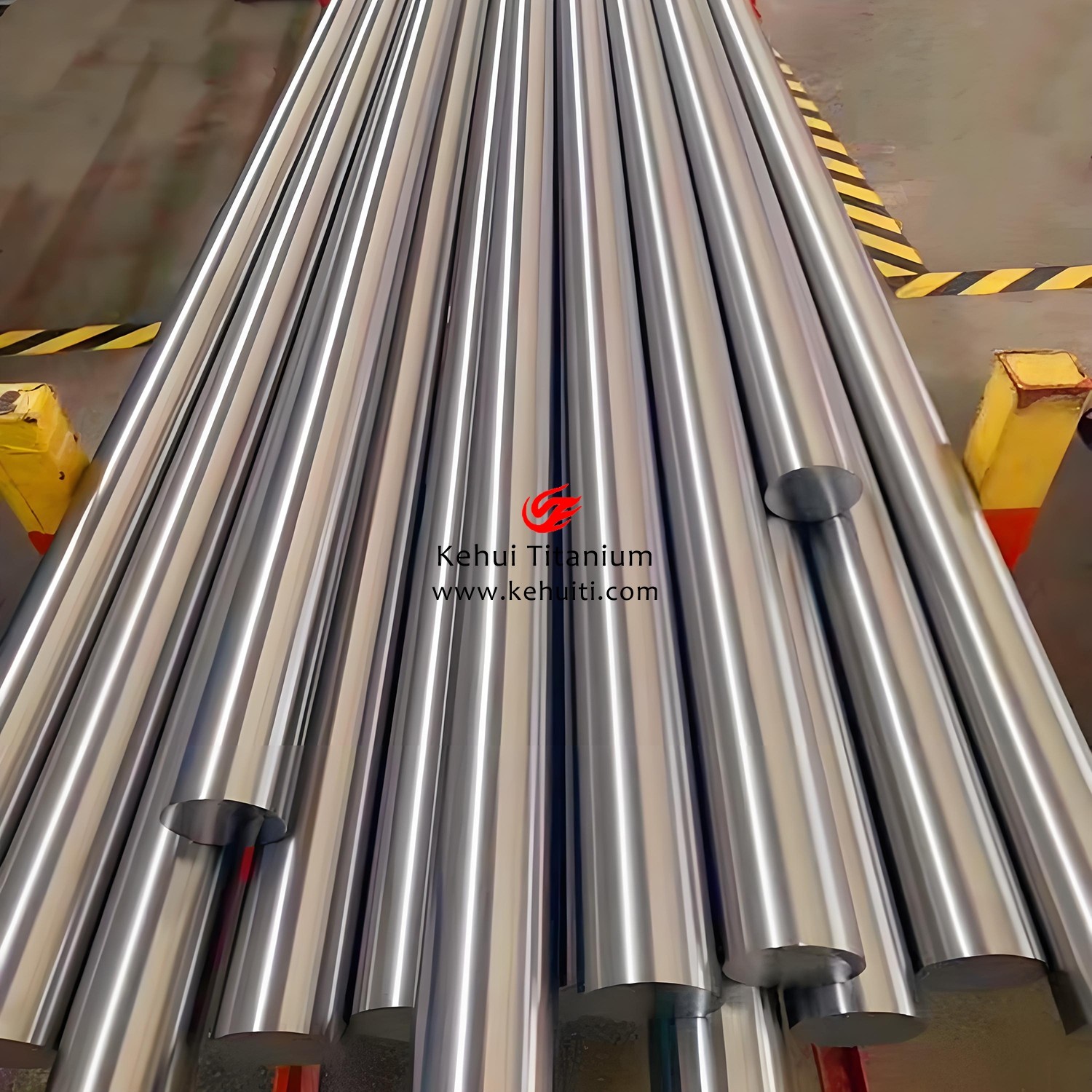

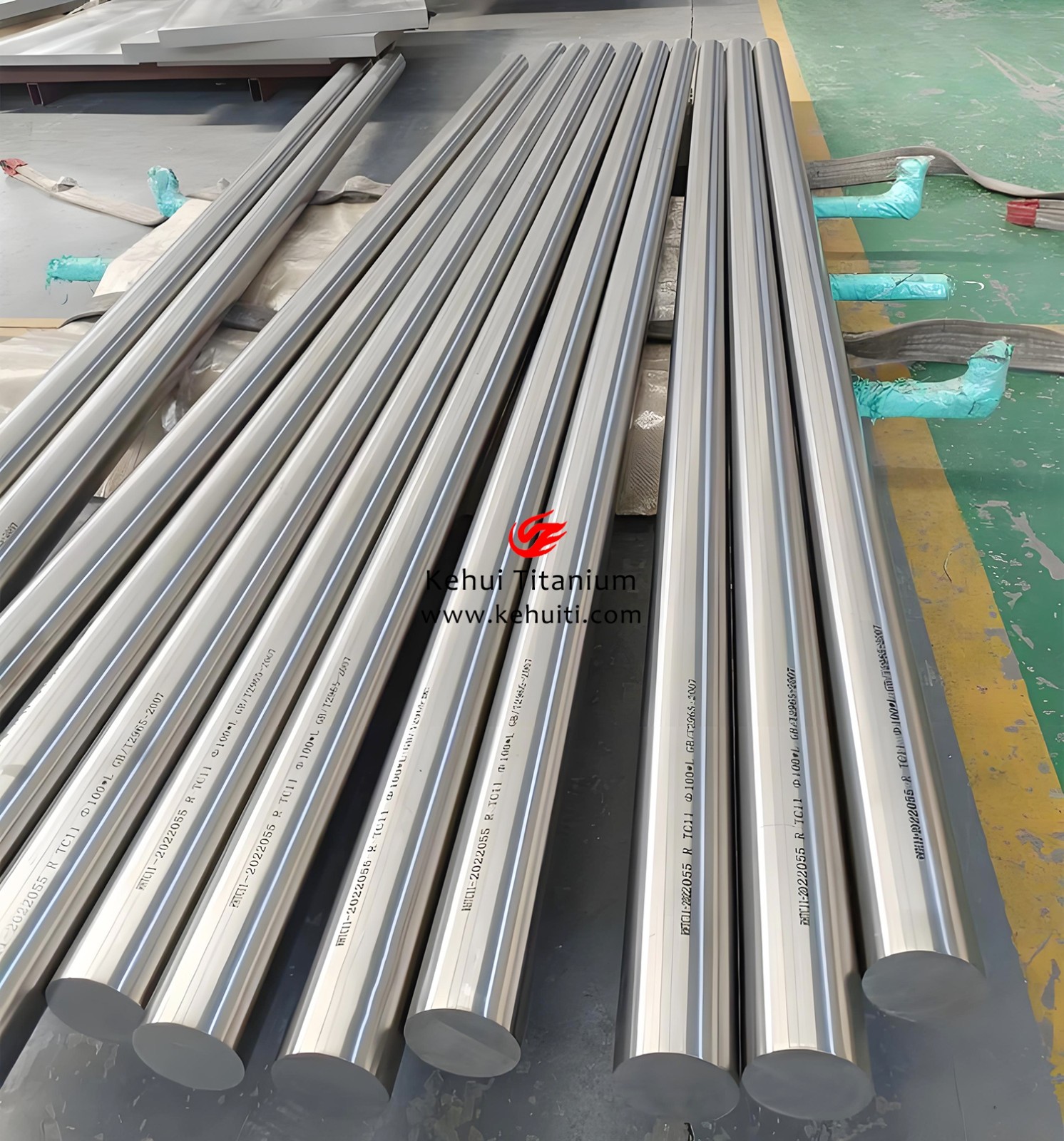

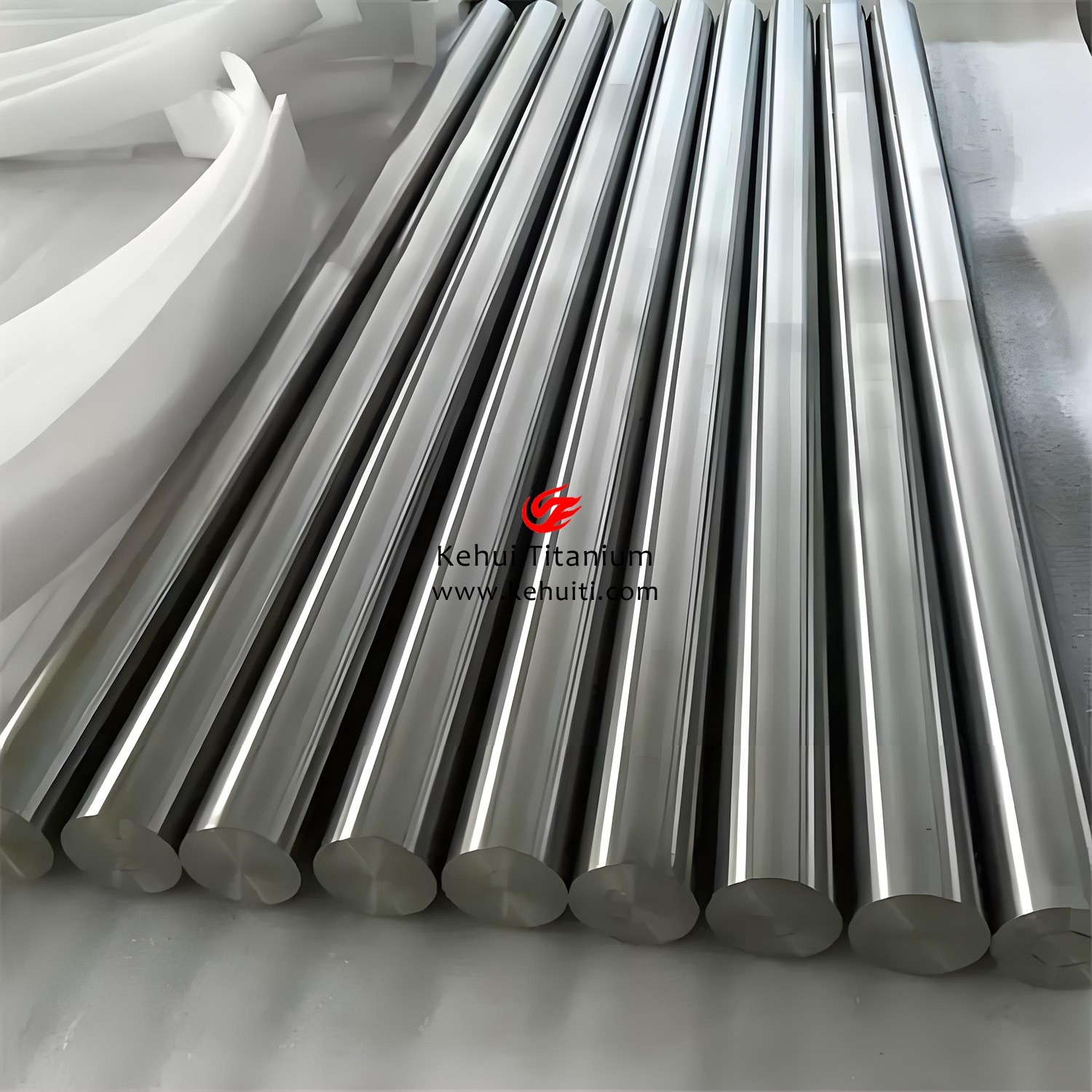

六、常见产品规格

| 形态 | 规格范围 | 执行标准 | 应用场景 |

| 棒材 | Φ8~110mm×L<6m | GB/T 2965-2007 | 发动机叶片、轴类 |

| 锻件 | Φ≤1.2m盘件 | GJB 2744A-2007 | 压气机盘、鼓筒 |

| 薄壁筒体 | 壁厚0.5~5mm | 企业定制 | 航天发动机壳体 |

七、制造工艺与流程

核心工艺流程

先进工艺进展

增材制造:

激光直接沉积(DLD)近净成形,材料利用率达85%(传统锻件仅15%),晶粒度控制至32μm。

复合制造:

“增材+焊接”组合:复杂段激光成形+简单段锻造,解决大尺寸筒体一体化成形难题。

粉末冶金:

热等静压(HIP)制备全致密粉末TC11,弹性模量优于锻件,适用于网格加强筋舱体。

八、执行标准体系

国军标:GJB 494A-2008(航空发动机叶片棒材)。

航标:HB 5263-1995(压气机盘模锻件)。

检测标准:

超声波探伤:检出Φ0.8mm缺陷(GB/T 5193 B级)。

高温持久试验:500℃/100h≥590MPa(GJB 2744A)。

九、核心应用领域与突破案例

1. 航空发动机

压气机盘:CJ1000A商用发动机采用TC11锻件,工作温度500℃/500小时,推重比提升15%。

叶片:疲劳寿命>10⁷周次(550MPa应力幅),替代镍基合金减重40%。

2. 航天结构件

薄壁筒体:复合制造技术实现Φ2m筒体(激光增材段+锻件段),焊接强度1536.5MPa,较传统工艺周期缩短50%。

3. 创新案例:

高熵合金涂层:FeCoNiCrMoBSi涂层使TC11在700℃氧化速率降低73%,延长火箭喷管寿命。

粉末冶金舱体:热等静压成形航天器网格筋舱体,减重30%且无内部缺陷。

十、国内外产业化对比

| 维度 | 国内水平 | 国际领先水平 | 差距根源 |

| 纯净度 | 氧含量≤1200ppm | 俄VSMPO≤800ppm | 熔炼工艺 |

| 大尺寸锻件 | Φ1.2m盘件(宝钛) | 美PCC公司Φ1.5m整体叶盘 | 万吨压机稀缺 |

| 增材制造 | DLD晶粒度32μm | 美GE电子束熔丝沉积(晶粒≤20μm) | 热源控制精度 |

| 成本控制 | 再生钛占比15% | 美TIMET再生率30% | 电解钛粉技术未普及 |

十一、技术挑战与前沿攻关

组织均匀性:

大锻件心部与表层性能差异>15% → 开发多向模锻+局部时效工艺。

高温抗氧化:

700℃氧化增重显著 → 激光熔覆高熵合金涂层(Cr₂O₃阻氧层)。

增材制造缺陷:

柱状晶导致各向异性 → Cu/Mn粉末添加促柱状晶向等轴晶转变(专利技术)。

十二、趋势展望

智能化制造:

数字孪生控轧系统:晶粒度波动≤1级(宝钢试点)。

绿色冶金:

电解钛粉重熔:能耗从40→18 kWh/kg,目标2030年再生钛占比30%。

跨界融合:

钛-陶瓷复合材料:提升瞬时耐温能力至800℃(预研阶段)。

航天商业化:

可复用火箭发动机部件:增材制造TC11涡轮盘成本降50%,支撑民营航天。

结语:

TC11钛合金棒凭借“500℃强韧-轻量化-工艺适配”三位一体特性,成为航空发动机不可替代的战略材料。突破纯净熔炼(氧≤800ppm)与大尺寸构件成形瓶颈,需产学研协同攻关“真空冶金-智能增材-极端防护”技术链,支撑国产大飞机与商业航天自主化进程。

tag标签:TC11钛合金棒