发布日期:2025-5-3 20:00:11

船舶海洋工程用钛板凭借其高强度、低密度、耐腐蚀及抗生物附着等特性,成为深海高压、强腐蚀海洋环境中的理想材料。从性能维度看,钛板屈服强度可达500MPa以上,密度仅为钢的60%,显著降低船体重量并提升载荷能力;耐腐蚀维度上,钛对海水、氯离子及海洋微生物具有近乎免疫的抗性,可替代传统不锈钢和铝合金,避免点蚀和应力腐蚀开裂问题。应用场景覆盖船舶外壳、推进器、海水管路系统及深海装备结构件,尤其在科考船、军舰和深海探测器领域,其长寿命(可达30年以上)和低维护成本优势突出。尽管初期成本较高,但全生命周期经济性优异,结合可焊接性和成型加工技术进步,钛板正推动船舶海洋工程向轻量化、高可靠性和环境适应性方向发展。

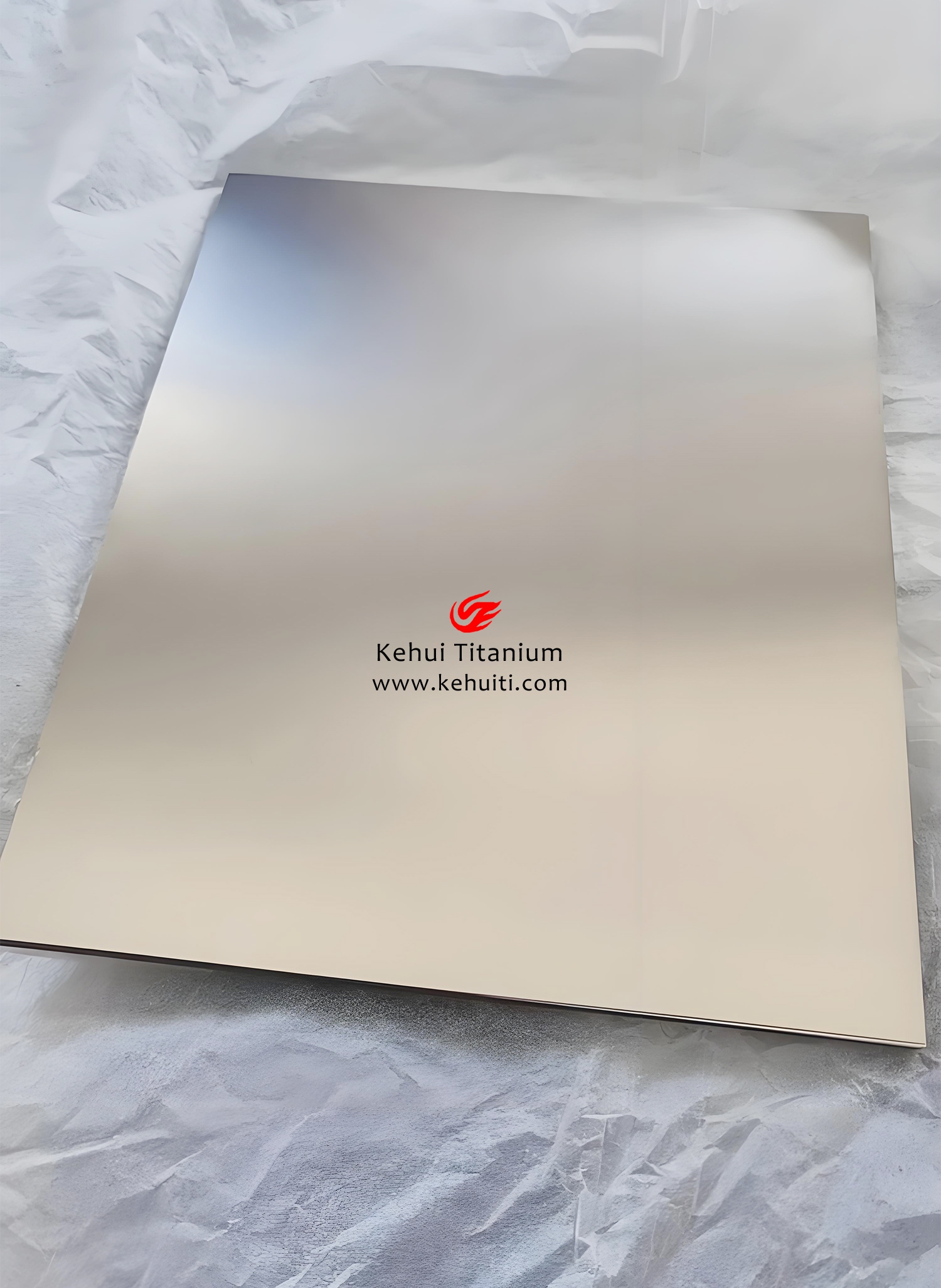

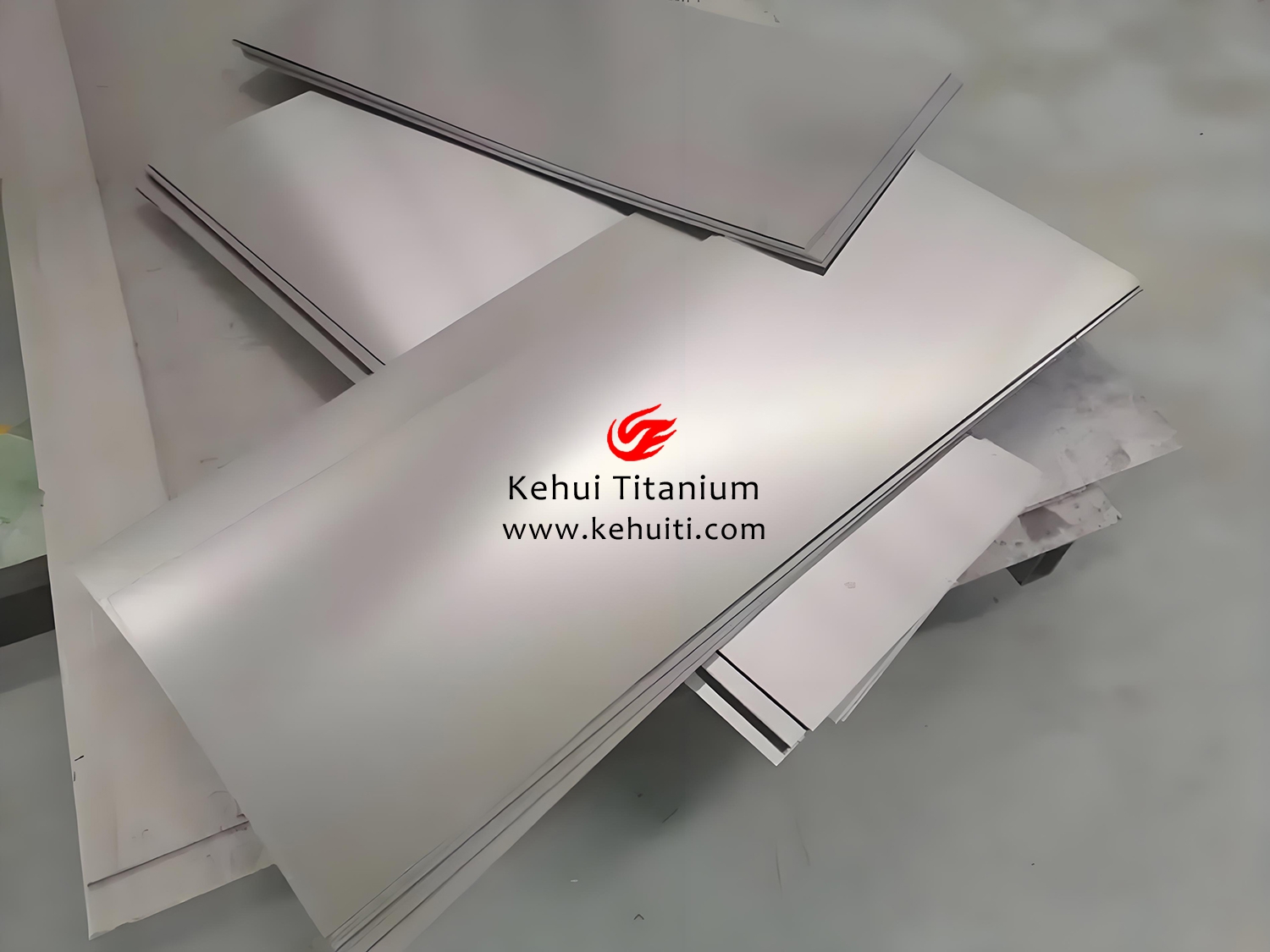

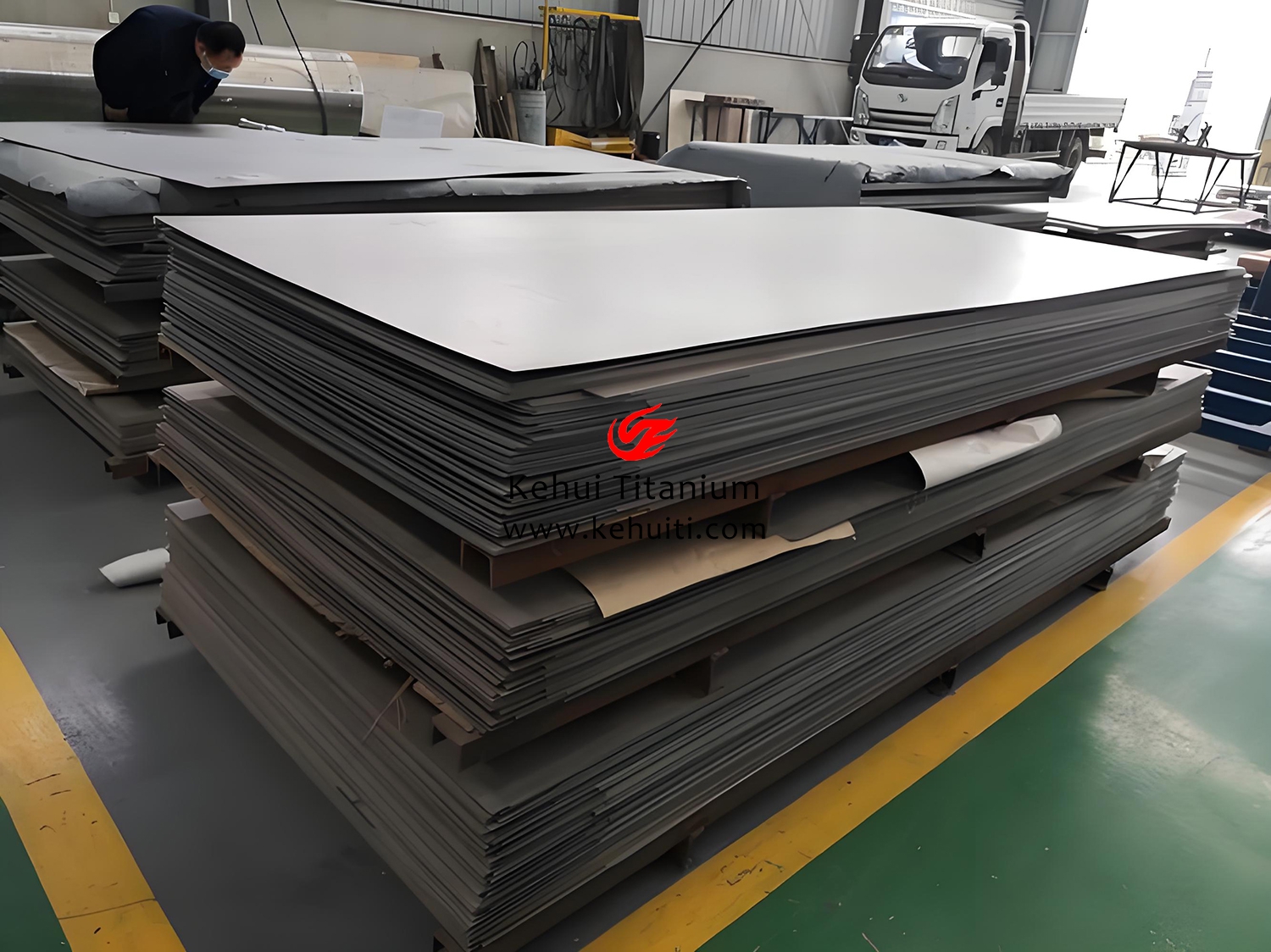

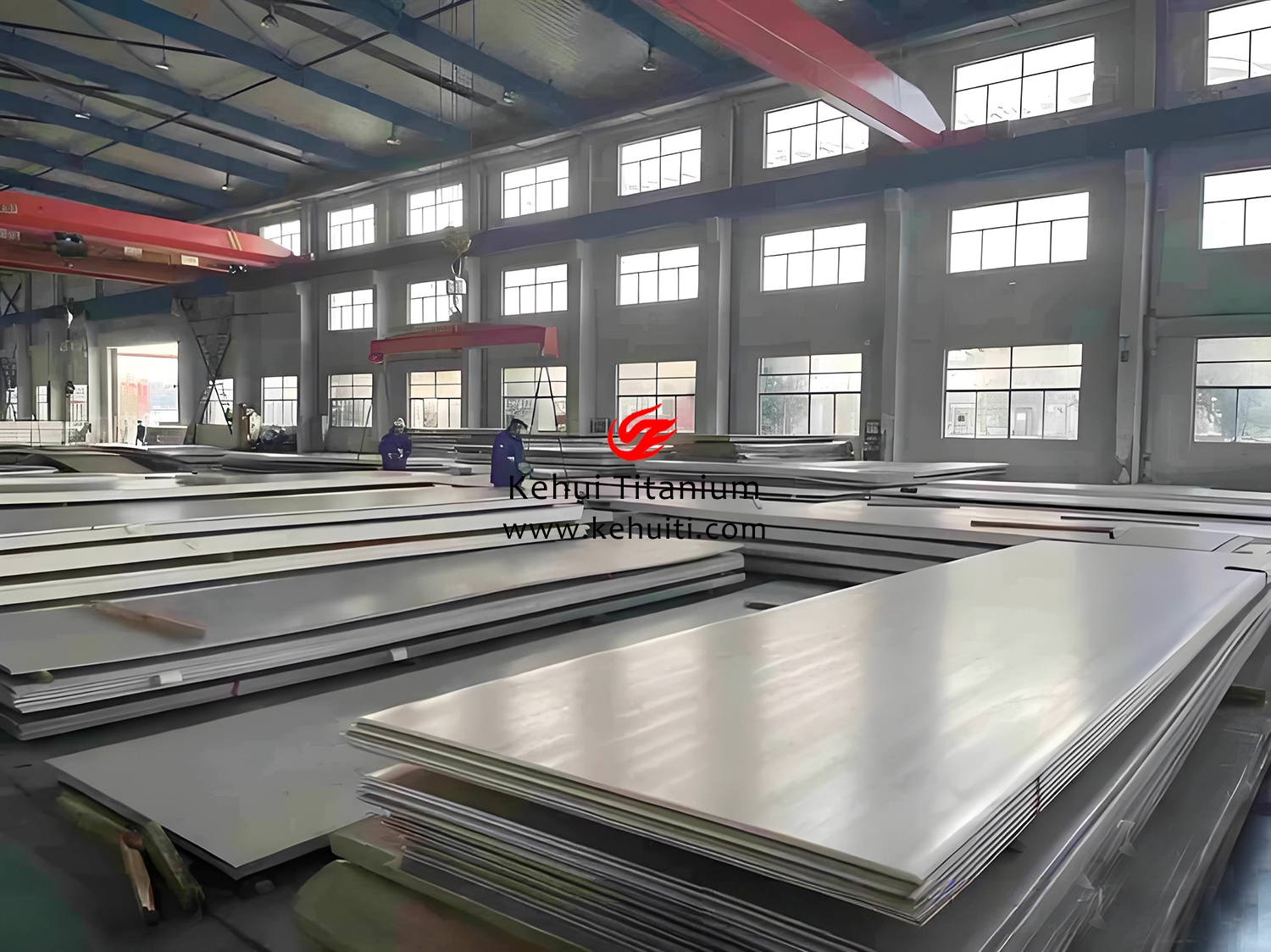

以下是科辉钛业对船舶与海洋工程用钛板的详细技术说明,相关参数以表格形式呈现:

一、材料特性与优势

| 特性 | 具体表现 | 海洋工程优势 |

| 耐腐蚀性 | 耐海水、盐雾、Cl⁻腐蚀,年腐蚀率<0.001mm | 无需防腐涂层,寿命可达30年以上(如船用换热器) |

| 高强度-重量比 | 抗拉强度450-1250MPa,密度4.5g/cm³(约为钢的57%) | 减轻船体重量10-20%,提升航速与燃油效率(如高速艇壳体) |

| 抗生物附着 | 表面钝化膜抑制藻类、贝类附着 | 减少船底清理频率,降低维护成本(如科考船外壳) |

| 耐低温韧性 | -196℃下冲击韧性>50J/cm² | 适用于LNG运输船储罐、极地破冰船结构 |

二、常用钛合金牌号及化学成分

| 牌号(中国GB) | 国际对应牌号 | 主要成分(wt%) | 典型应用 |

| TA5 | Ti-4Al-0.005B | Al 3.5-4.5, B 0.005, Ti余量 | 船体焊接结构、海水管路 |

| Ti-631(TA10) | Ti-0.3Mo-0.8Ni | Mo 0.2-0.4, Ni 0.6-0.9, Ti余量 | 舰船泵阀、螺旋桨轴 |

| Ti-75(TA22) | Ti-3Al-2V-1.5Mo-1Zr | Al 2.5-3.5, V 1.5-2.5, Mo 1.0-2.0, Zr 0.8-1.5 | 深潜器耐压壳体(如蛟龙号) |

| Ti-53311S | Ti-5Al-3V-3Mo-1Zr-1Sn | Al 4.5-5.5, V 2.5-3.5, Mo 2.5-3.5, Zr 0.8-1.2 | 核潜艇声呐导流罩、鱼雷发射管 |

三、物理与机械性能(板材)

| 牌号 | 密度(g/cm³) | 抗拉强度(MPa) | 屈服强度(MPa) | 延伸率(%) | 冲击韧性(J/cm²) |

| TA5 | 4.45 | 585-735 | 485-635 | 15-20 | ≥70 |

| Ti-631 | 4.51 | 620-795 | 540-690 | 12-18 | ≥55 |

| Ti-75 | 4.53 | 780-930 | 680-820 | 10-15 | ≥45 |

| Ti-53311S | 4.60 | 890-1050 | 820-950 | 8-12 | ≥35 |

四、耐腐蚀性能对比

| 腐蚀环境 | TA5 | Ti-631 | Ti-75 | 316L不锈钢 |

| 天然海水(30年) | 腐蚀深度<0.01mm | 同左 | 同左 | 局部穿孔(>5mm) |

| 热海水(90℃) | 年腐蚀率0.0005mm | 0.0006mm | 0.0004mm | 0.5-1.0mm |

| 含H₂S海洋油气 | 无应力腐蚀开裂(SCC) | 同左 | 同左 | SCC风险高(>50MPa√m) |

五、核心应用领域与典型案例

| 应用领域 | 具体部件 | 典型案例 | 技术突破 |

| 船体结构 | 外壳与甲板 | 俄罗斯 “北风之神”级核潜艇 | TA5钛合金焊接船体,下潜深度达450米,服役寿命40年 |

| 动力系统 | 推进器与轴系 | 中国 “雪龙2号”极地科考船 | Ti-631螺旋桨轴,耐低温-50℃,抗空泡腐蚀寿命提升3倍 |

| 海水系统 | 冷凝器与换热器 | 挪威 DNV GL认证LNG船 | Ti-75板式换热器,传热效率提升20%,维护周期延长至10年 |

| 深海装备 | 载人潜水器耐压壳 | 中国 “奋斗者号”万米载人潜水器 | Ti-53311S球形舱,承受110MPa压力(相当于马里亚纳海沟深度) |

| 海洋平台 | 钻井立管与阀门 | 巴西 盐下层油田水下采油树 | Ti-631高压阀门,耐H₂S腐蚀,使用寿命较不锈钢提升8倍 |

六、制造工艺与加工要求

| 工艺类型 | 技术要点 | 适用场景 |

| 热轧成型 | 加热至β相变点以上(900-1000℃),轧制变形率>60% | 船用厚板(20-100mm)生产 |

| 冷轧精整 | 室温轧制,表面粗糙度Ra≤0.8μm,厚度公差±0.05mm | 精密换热器薄板(0.5-5mm) |

| 焊接技术 | TIG焊(氩气纯度≥99.999%),焊后需600-700℃退火消除应力 | 船体结构拼接 |

| 表面处理 | 微弧氧化(MAO)生成10-30μm陶瓷层,硬度>1500HV | 螺旋桨抗空蚀涂层 |

七、执行标准与检测规范

| 标准类型 | 国际标准 | 中国标准 | 检测方法 |

| 材料标准 | ASTM B265(钛板) | GB/T 3621 | 化学成分光谱分析(ASTM E2371) |

| 腐蚀测试 | ASTM G48(点蚀试验) | GB/T 10124 | 盐雾试验(ISO 9227) |

| 焊接认证 | AWS D1.9(钛结构焊接) | CB/T 3558(船舶钛焊接) | 焊缝X射线探伤(EN 1435) |

八、国内外产业化对比

| 对比维度 | 国内现状 | 国际领先水平 |

| 高端牌号应用 | Ti-75、Ti-53311S占比约30% | 美国Ti-5111、俄罗斯PT-3V占比超50% |

| 板材成本 | ¥80-120万元/吨(厚板) | 美国¥60-90万元/吨(规模化生产) |

| 深海装备渗透率 | 载人潜水器100%,油气平台10% | 挪威深海平台钛材渗透率达25% |

九、技术挑战与前沿方向

| 挑战领域 | 当前问题 | 攻关方向 |

| 成本控制 | 钛材价格是316L不锈钢的5-8倍 | 开发低成本钛合金(如Ti-3543) |

| 大尺寸板材 | 宽度>3m的宽幅钛板依赖进口 | 突破宽幅热轧(4500mm轧机)技术 |

| 极端环境性能 | 万米深海耐压与氢脆敏感性 | Ti-B合金(添加硼抑制氢渗透) |

十、选型与采购建议

| 选型因素 | 建议 | 备注 |

| 腐蚀环境 | 含H₂S油气环境选Ti-631,深海高压选Ti-53311S | 参考NACE MR0175标准 |

| 加工形式 | 焊接结构优先TA5,精密部件选冷轧Ti-631薄板 | 需供应商提供焊接工艺评定(WPS) |

| 成本优化 | 非承力部件采用钛-钢复合板(如TA1/Q345R) | 复合板剪切强度需≥210MPa |

十一、趋势展望

| 方向 | 2025年目标 | 2030年展望 |

| 材料创新 | Ti-5321(耐650℃)实现船舶燃气轮机应用 | 钛-石墨烯复合材料(耐蚀性提升50%) |

| 制造升级 | 宽幅钛板国产化率>60% | 智能化轧制-焊接-检测一体化产线 |

| 循环利用 | 船用钛废料回收率≥40% | 建立全球船舶钛循环供应链 |

以上数据基于 《船舶与海洋工程材料手册》(2022)、DNV GL规范及 中国船舶集团 技术报告(截至2023年),如需扩展具体案例或工艺细节,可进一步补充!