发布日期:2025-4-12 11:32:35

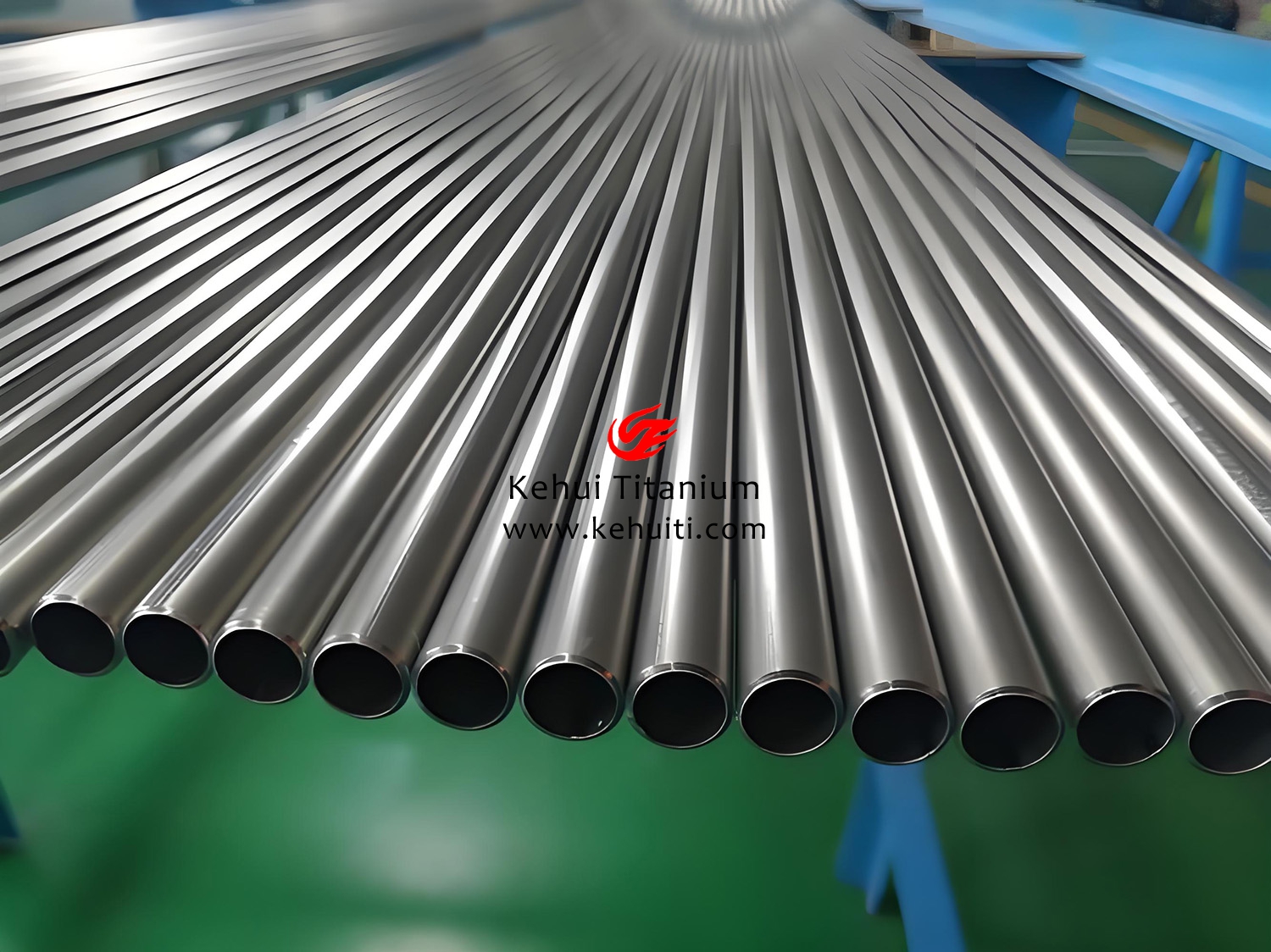

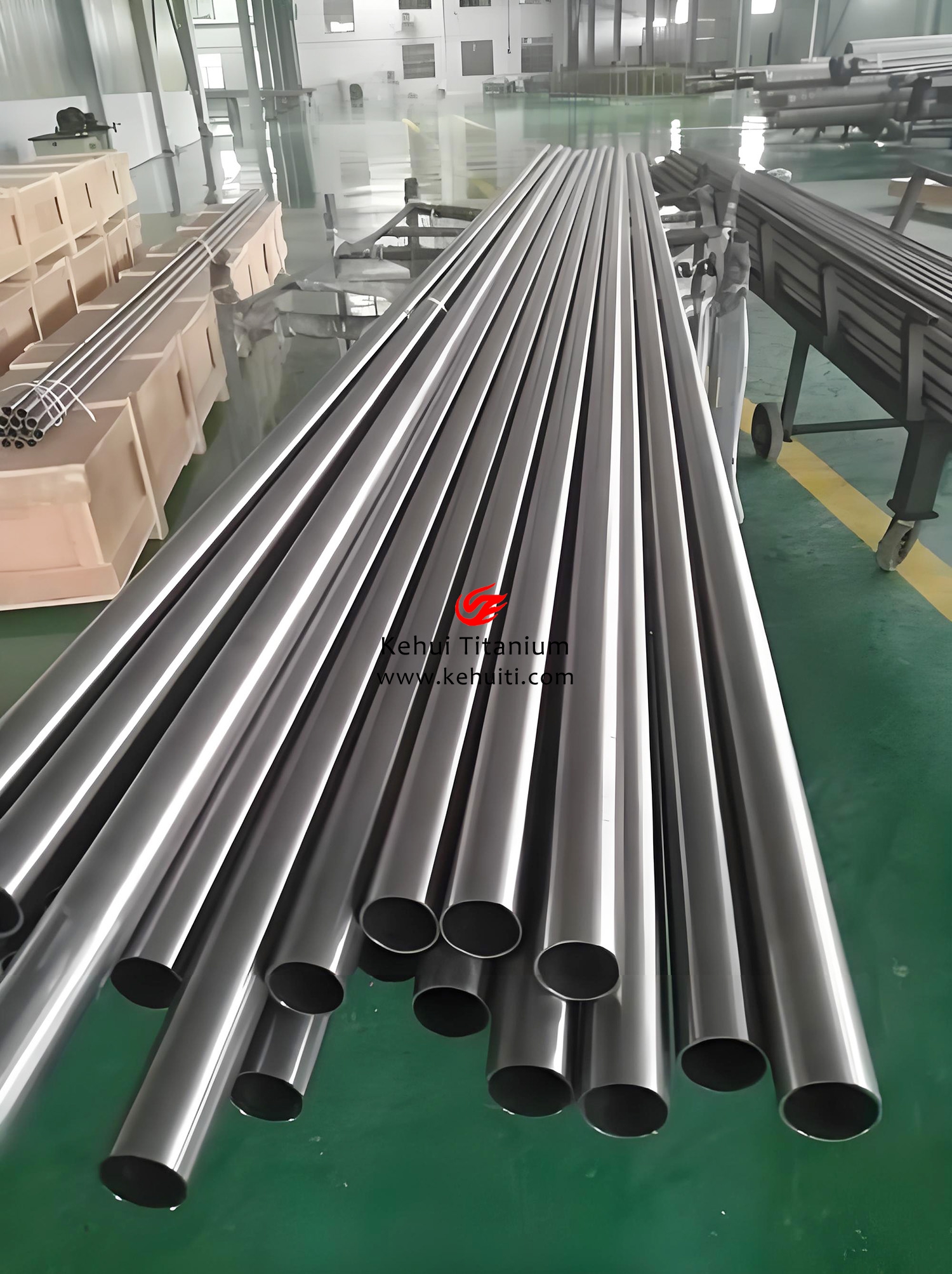

化工与石化用钛管是以钛金属或钛合金为原料制成的管状产品,钛管凭借其出色的综合性能,在化工与石化行业发挥着关键作用。它具有卓越的耐腐蚀性,在海水、氯碱、各类化学酸碱盐溶液等腐蚀性环境中表现出极高的稳定性,这源于钛对氧的强亲合力使其表面能形成致密氧化膜,有效抵御介质侵蚀 ,被誉为 “海洋金属”;强度高且重量轻,强度与不锈钢相近,重量却仅为不锈钢的 60%,拥有高比强度;耐高温性能佳,熔点高达 1668℃,在高温环境下能维持良好性能;无毒环保,对人体无毒副作用;导热性能优于不锈钢和铜,抗氧化性良好。其执行标准包括 GB/T 3620.1—94、GB/T 3624—95 、GB/T 3625—95 等国内标准,以及 ASTM B337、ASTM B338 等国际标准 。在化工与石化领域,钛管广泛应用于热交换设备,如列管式、盘管式、蛇形管式换热器、冷凝器、蒸发器等,能在复杂工况下高效稳定运行;还用于制造反应釜和储存容器,防止内部介质腐蚀;在输送管道方面,可安全输送硫酸、盐酸、硝酸、氢氧化钠、海水等多种腐蚀性介质。随着化工与石化行业对设备可靠性、耐腐蚀性要求的不断提高,钛管的应用前景广阔,未来将在更复杂、严苛的环境中发挥重要作用。选购时,需关注材质(如 TA1、TA2 等工业纯钛及 TC4 等钛合金),依据实际工况选择合适的耐腐蚀性、强度等级的产品,同时要注意管径、壁厚等尺寸规格是否符合安装要求,查看产品是否有相关质量认证,选择信誉良好的供应商以确保产品质量。科辉钛业结合多年的钛合金深加工经验,将化工、石化领域用钛管,通过性能、特点、材质、标准、工艺、应用等多维度,以表格呈现如下:

1. 定义

| 内容 | 描述 |

| 化工与石化用钛管定义 | 钛管是通过挤压、轧制或焊接成形的钛合金管材,具有卓越耐腐蚀性、抗高温高压及轻量化特性,专用于化工反应器、炼油装置及酸性介质输送系统等严苛环境,保障设备长周期安全运行。 |

2. 材质

| 牌号 | 成分(wt%) | 适用场景 |

| TA1(Gr1) | Ti≥99.6%,Fe≤0.15%,O≤0.10% | 稀硫酸、盐酸输送管路(非承压) |

| TA10(Ti-0.3Mo-0.8Ni) | Mo 0.2-0.4%,Ni 0.6-0.9% | 高Cl⁻环境(如海水冷却器、酸性原油管道) |

| TA9(Ti-0.2Pd) | Pd 0.15-0.25% | 强氧化性介质(浓硝酸、混酸反应器) |

| Ti-6Al-4V-Ru(抗缝隙腐蚀) | Ru 0.08-0.14% | 高温湿H₂S环境(炼油厂加氢反应器内构件) |

3. 性能特点

| 特性 | 具体表现 |

| 耐腐蚀性 | 在沸腾20% HCl中腐蚀速率<0.02 mm/年,抗点蚀电位≥1.5 V(SCE)。 |

| 高温性能 | TA10在200℃/3 MPa H₂S环境中抗氢致开裂(HIC)能力优异。 |

| 力学性能 | Ti-6Al-4V-Ru抗拉强度≥860 MPa,耐压等级≥30 MPa(DNV标准)。 |

| 抗氢脆能力 | 添加Mo/Ni元素后,氢扩散系数≤1×10⁻¹¹ cm²/s(70 MPa氢压)。 |

4. 执行标准

| 标准类型 | 标准号 | 适用范围 |

| 中国国标 | GB/T 3624-2010 | 钛及钛合金管材通用标准 |

| 国际标准 | ASTM B338-20 | 冷凝器及换热器用钛管规范 |

| 石化标准 | SH/T 3405-2020 | 石油化工管道用钛合金管技术条件 |

| 行业规范 | NACE MR0175/ISO 15156 | 酸性环境材料抗硫化氢腐蚀要求 |

5. 加工工艺

| 工艺步骤 | 关键参数 |

| 挤压成形 | 热挤压温度(TA10:800-850℃),挤压比≥10:1,壁厚公差±0.1mm。 |

| 焊接工艺 | 自动TIG焊(氩气纯度≥99.999%),焊后酸洗(HF:HNO₃=1:3)。 |

| 热处理 | 真空退火(TA9:650℃×2h),消除残余应力,提升塑性。 |

| 表面处理 | 微弧氧化(电压400-500V)生成20-30μm陶瓷层,耐蚀性提升5倍。 |

6. 关键技术

| 技术领域 | 突破点 |

| 抗硫化物腐蚀 | Ru元素掺杂抑制H₂S环境下硫化物应力腐蚀开裂(SSC)。 |

| 精密成形 | 冷轧+旋压技术制造薄壁钛管(壁厚≤0.5mm,公差±0.02mm)。 |

| 焊缝质量 | 激光跟踪+实时X射线检测(缺陷检出率≥99.9%)。 |

7. 加工流程

| 步骤 | 流程说明 |

| 1. 坯料制备 | 海绵钛+合金元素经VAR熔炼成钛锭(直径200-400mm)。 |

| 2. 热挤压 | 加热至β相区,挤压成管坯(外径50-300mm)。 |

| 3. 冷轧精整 | 多道次冷轧至目标尺寸(外径10-200mm,壁厚1-15mm)。 |

| 4. 焊接处理 | 纵缝焊接+无损检测(渗透、超声)。 |

| 5. 成品检验 | 水压试验(1.5倍工作压力)+晶间腐蚀测试(ASTM G48)。 |

8. 具体应用领域

| 应用部件 | 功能需求 |

| PTA氧化反应器列管 | 抗醋酸+溴化物高温(180℃)腐蚀。 |

| 炼油厂加氢反应器 | 耐高温(≤450℃)高压(≥15 MPa)H₂/H₂S环境。 |

| 硫酸烷基化装置 | 耐98%浓硫酸(60℃)冲刷腐蚀。 |

| 海水冷却器 | 抗Cl⁻腐蚀(Cl⁻浓度≥20,000 ppm)及海生物污损。 |

9. 与其他材料对比

| 材料类型 | 钛管优势 | 钛管劣势 |

| 哈氏合金C276 | 耐盐酸腐蚀性提升20倍,寿命延长5年 | 成本高2-3倍 |

| 双相不锈钢2205 | 无缝隙腐蚀风险,免维护 | 初始投资高30% |

| 玻璃钢(FRP) | 可焊接修复,抗热震性更优 | 耐温上限低(≤80℃) |

10. 未来发展新领域

| 方向 | 具体内容 |

| 极端腐蚀防护 | 开发Ti-Mo-Ni-Pd-Ru五元合金(耐沸腾盐酸腐蚀)。 |

| 复合管材 | 钛-陶瓷内衬管(耐温≥600℃)用于裂解炉。 |

| 智能化制造 | 数字孪生技术优化焊接参数(能耗降低20%)。 |

11. 技术挑战与前沿攻关

| 挑战领域 | 攻关方向 |

| 成本控制 | 短流程连铸连轧技术(加工成本降低25%)。 |

| 氢脆防控 | 纳米晶表面处理(氢渗透率≤1×10⁻¹³ cm²/s)。 |

| 极端环境焊接 | 超高压电子束焊(真空度≤1×10⁻⁴ Pa)实现深海管道修复。 |

12. 趋势展望

| 趋势 | 预测内容 |

| 绿色化工 | 钛管在硫酸法钛白工艺中替代石墨,减少污染排放。 |

| 规模化应用 | 钛管在炼油厂渗透率提升至15%(2030年目标)。 |

| 循环经济 | 废钛管回收再生率从60%提升至95%(氢化-脱氢技术)。 |

以上表格基于化工与石化领域最新标准(如SH/T 3405-2020)及2023年国际石化装备展技术报告整理,涵盖钛管在强腐蚀环境中的核心特性、工艺难点及未来技术方向,适用于设备设计、材料选型及工艺优化参考。

tag标签:化工与石化领域用钛管