发布日期:2026-1-6 15:34:38

前言

增材制造作为一种革命性的数字化生产方式,依据计算机辅助设计 (CAD) 模型,通常采取逐层构建的方式来实现 3D 物体的制造 [1-2]。尽管传统制造技术在生产大尺寸零部件上具有一定的优势,但它也面临着设计 - 制造 - 验证迭代周期长、工艺流程繁琐以及材料浪费严重等问题。相较于传统的制造方法,增材制造技术能够打造出具有复杂几何形态与设计细节的零部件,还能创造出独特的微观构造与性能特性,并且有效缩短了产品交付周期,降低了生产成本。增材制造技术为金属构件的制造领域带来了革命性的变革,借助先进的增材制造设备,如今能够轻松实现高度复杂几何形状零件的一体化制备 [3-5]。同时增材制造具有材料利用率高、设计自由度大、生产周期短、制造成本低和能量消耗少等优点 [6-7]。正因为如此,近年来,增材制造技术在全球范围内激发了学术界与工业界对其深入研究的浓厚兴趣。

当前航空飞行器的零部件正持续朝着更轻、结构更复杂、成本更低以及尺寸更大的方向演进。在此过程中,钛合金凭借其卓越的比强度、宽广的使用温度区间以及优异的耐腐蚀性能,在航空航天行业中占据了举足轻重的地位。尤其是 Ti-6Al-4V 钛合金,Ti-6Al-4V 钛合金经常用于需要较轻重量、良好的生物相容性、良好的耐腐蚀性、在机械负荷下的高性能的应用 [8]。在考虑合金的增材制造时,我们不得不考虑零件的疲劳寿命。然而,传统的方法在分析影响增材制造零件疲劳寿命的因素时提出了一系列的挑战 [9]。比如:传统方法往往依赖于大量的实验验证和试错过程,导致研发周期长和成本高昂。传统数值模拟方法难以准确高效地描述增材制造过程等 [10]。

由于传统方法的局限性,许多学者考虑利用机器学习预测零件的疲劳寿命。机器学习作为一门跨学科的学科,是人工智能的一个子领域,通过算法学习促进低成本计算。机器学习位于计算机科学和统计学的交叉点,也是人工智能和数据科学的核心 [11]。机器学习作为一种人工智能技术,它允许机器或系统自动从数据中学习,并在不被明确编程的情况下做出决策或预测在研究中,机器学习在医学诊断 [12-14]、材料属性预测 [15-17]、智能制造 [18-20]、自动驾驶 [21-23]、自然语言处理 [24-26] 和对象识别 [27-29] 等领域越来越受欢迎。

机器学习在增材制造零件从增材制造设计到增材制造过程到增材制造生产这一系列步骤都有广泛的应用 [30]。正如在 [31] 所说的通过传统的实证价值搜索范式、理论范式和计算模拟范式,通过大数据和人工智能的快速发展,材料科学研究的第四个范式出现了。科学家们对大数据资源越来越感兴趣,他们开始考虑即使是 “失败” 的数据作为机器学习模型的训练材料 [32]。在增材制造领域,机器学习模型可用于优化增材制造过程 [33], 检测缺陷 [34], 并预测疲劳性能 [35]。例如:通过使用已发表的疲劳数据,可以通过减轻昂贵和持久的疲劳测试或机器学习,为疲劳和损伤耐受性设计提供方便的基础 [36-38]。不可否认,机器学习模型和人工智能技术的发展为设计越来越复杂的材料提供了一种新的途径。

本文聚焦于 Ti-6Al-4V 合金在激光选区熔化 (Selective laser melting,SLM) 工艺下的宏观性能预测,具体包括以下三类核心指标:疲劳寿命 (Fatigue life): 反映材料在交变载荷下的服役寿命;残余应力 (Residual stress): 影响构件尺寸稳定性与裂纹萌生倾向;抗拉强度 (Tensile strength): 表征材料在静态载荷下的承载能力。上述指标不仅决定了航空构件的结构可靠性,也是当前机器学习模型预测精度不足的关键瓶颈。本文对比了不同机器学习模型在 Ti-6Al-4V 钛合金宏观性能预测领域的研究现状,并深入探讨了影响宏观性能的潜在因素。在总结已有工作的基础上,本文回顾了当前增材制造部件在宏观性能预测中面临的挑战,并提出了一些结合物理机理和机器学习的未来研究方向。近年来,Ti-6Al-4V 增材制造领域在工艺数据库建设、模型可解释性及跨尺度预测方面取得显著进展,但相关综述仍停留在单一算法或孤立性能层面。为弥补现有综述在算法层面与性能维度上的局限,本文系统梳理主流机器学习模型在 Ti-6Al-4V 增材制造中的应用与融合路径,并进一步构建 “数据质量 - 算法选择 - 机理融合” 三维分析框架,以揭示数据智能化制造的发展趋势和当前研究热点。

1、机器学习介绍

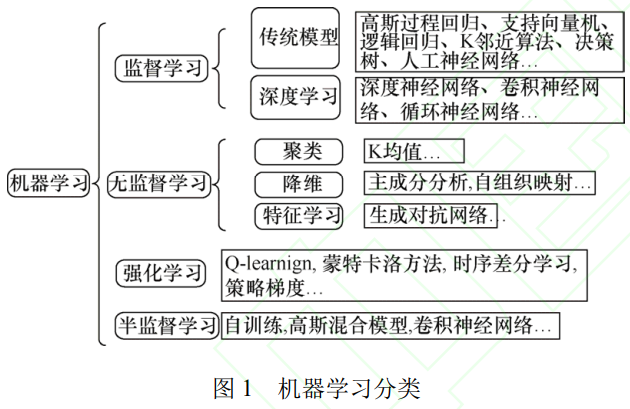

1.1 机器学习分类

机器学习算法通常分为监督学习、无监督学习,强化学习和半监督学习 [39]。如图 1 所示。最广泛使用的机器学习方法是监督学习方法 [40]。监督学习使计算机程序能够从训练集中的一组有标记的数据中学习,以便它能够以尽可能高的准确性从测试集中识别出未有标记的数据 [41]。在这个过程中,每个训练集都有一个对应于每个输入的标签。基于这种关系,通过对已有数据集的训练得到最优模型。这个过程通常使用优化算法来完成,比如梯度下降。当模型在指定的数据集上完成训练后,便能利用学到的映射规则对新的、未见过的输入进行预测。为了评估模型的预测准确性,我们会将其预测结果与测试数据集中的真实标签进行对比。数据集可以有多种形式,包括图像 [42-44]、音频剪辑 [45-46] 或文本 [47] 的形式。因此,监督学习在图像分类、语音识别、自然语言处理等多个领域得到了广泛应用,其中获取带有标签的数据对于训练出高精度的模型至关重要。

无监督学习从未标记的数据中推断出来 [48-50], 它们之间的相互关系是通过聚类、降维或特征学习来学习的。它是一种数据驱动的机器学习技术,它可以在给定的随机数据集中发现隐藏的模式或将相似的数据分组在一起 [51]。常用的方法包括聚类算法,如 K-means 和分层聚类,以及降维技术,如主成分分析和独立成分分析。无监督学习被广泛应用于异常检测 [52]、推荐系统 [53] 和市场分割 [54-55] 中。

强化学习是一种半监督的机器学习范式,它允许模型与环境交互,并学习采取能够产生最大回报的最佳行动 [56]。它不需要训练数据集,并且模型从自己的行为中学习。它在现实问题中有许多潜在的应用,比如在机械臂 [57-58]、自动驾驶汽车 [59-60] 和 AlphaGo [61-63] 中被广泛采用。

虽然这三种学习范式有助于组织思想,但目前的许多研究都涉及到这些类别的混合 [56]。例如,半监督学习通过标记和未标记数据的组合来完成,其中使用归纳学习方法来推断正确的标签。

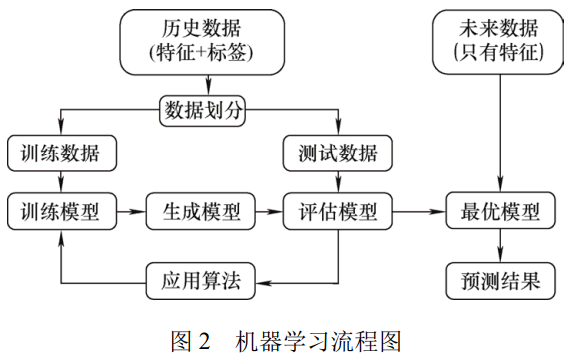

1.2 机器学习工作流程

基于给定的训练样本,机器学习可以估计输入和输出之间的依赖关系,以准确地预测未来的输出。如图 2 所示。机器学习工作流程广泛地包括:数据采集、数据处理、模型构建、模型评价和模型调优 [64-69]。如图 2 所示。在建立基础的模型后,我们需要考虑回归模型。回归模型主要用于增材制造部件的宏观性能预测,回归是指以最小的误差估计宏观性能。因此,必须通过量化误差来评估模型的预测性能。一般情况下,通过将模型预测与真实值进行比较,将误差量化过程进行 [70]。

机器学习模型能借助多样化的误差评估方法来衡量,每种方法都为理解模型的预测效能提供了独特的视角。值得注意的是,鉴于每个预测模型的性能表现各异,且每个机器学习模型均配备有其特定的性能评估标准,因此在对比多个模型时,确立一个统一的性能衡量基准显得尤为重要。评价回归模型性能的常用度量指标之一是均方误差 (Mean squared error,MSE)[71]。它测量预测值和实际值之间的平均平方差。同时用于评估回归模型性能的其它度量指标还包括平均绝对误差 (Mean absolute error,MAE)[72], 平均百分比误差 (Mean percentage error,MPE)[73], 均方根误差 (Root-mean-square error,RMSE)[74] 以及平均绝对百分比误差 (Mean absolute percentage error,MAPE) 等 [75]。对于宏观性能的预测精度,研究人员还通常观察预测值和实验值是否在理想的虚线上 [76]。

2、增材制造中的机器学习

2.1 支持向量回归

支持向量回归 (Support vector machine,SVR) 是一种监督学习技术,具备坚实的数学理论基础和支持 [77-78], 近年来在机器学习领域中发挥了重要作用。支持向量机通常被称为最大边际算法,其核心在于通过核函数寻找一个超平面,以便在与该超平面垂直的方向上有效地将训练数据集进行分隔。在多种机器学习模型中,支持向量机的灵活性使其能够与其他模型结合,从而提升整体性能。在疲劳寿命预测的应用中,支持向量回归 (SVR) 作为支持向量机的一种重要变体,得到了广泛应用。

支持向量回归模型在文本分类和时间序列分析等领域中,成功应对了维度灾难与过拟合等传统问题,受到了广泛的关注[79-80]。与传统统计方法相比,支持向量回归及人工神经网络等模型在小样本预测及非线性回归分析方面展现出更高的准确性与效 率[81-82]。近年来,关于支持向量回归模型在疲劳寿命预测中的应用研究日益增多[83-84]。

BAO 等 [84] 通过同步辐射 X 射线断层扫描技术对选择性激光熔化加工的 Ti-6Al-4V 样品内部缺陷进行三维成像,并提取了缺陷的尺寸、位置和形态等几何特征。随后,通过轴向疲劳试验获得了样品的疲劳寿命,并通过扫描电镜分析确定了疲劳裂纹的起源位置和关键缺陷。基于提取的缺陷特征和疲劳寿命数据,建立了支持向量机回归模型,并利用网格搜索和交叉验证方法优化了模型参数。研究结果表明,支持向量回归模型能够有效地预测选择性激光熔化加工的 Ti-6Al-4V 样品的疲劳寿命,预测值与实验值之间的决定系数高达 0.99。此外,研究还发现缺陷的形态、尺寸和位置都会影响样品的疲劳寿命,其中位置的影响最为显著。

HOU 等 [85] 结合了有限元分析和临界距离理论,将支持向量回归应用于增材制造零件疲劳寿命预测。HOU 等使用支持向量回归算法分别对包含单孔隙和多孔隙的模型进行训练,并使用不同的评估指标 (如 、MPE、MSE 和 MAE) 来评估其预测性能。此外,他们还将包含单孔隙和多孔隙的模型数据集合并,并使用支持向量回归算法进行训练,以分析孔隙和表面缺陷的综合影响。研究结果表明,支持向量回归算法在预测单孔隙和多孔隙对疲劳寿命的影响方面表现出良好的性能。当使用合并数据集进行预测时,支持向量回归算法的预测性能有所下降,但仍然优于其他算法。

HORNAS 等 [86] 通过微计算机断层扫描技术对选择性激光熔融工艺加工的 Ti-6Al-4V 样品内部缺陷进行三维成像,并提取了缺陷的尺寸、位置和形态等几何特征。为了让与疲劳寿命具有强相关性的特征保留在最终的训练集中,避免了无关变量的干扰,提高了模型的预测能力,研究人员利用斯皮尔曼等级相关系数分析筛选出对疲劳寿命影响显著的缺陷特征,包括缺陷在 平面内的投影面积和应力幅值。随后,通过轴向疲劳试验获得了样品的疲劳寿命。基于提取的缺陷特征和疲劳寿命数据,建立了支持向量机回归 (SVR) 模型。为了进一步提高模型的预测精度,研究人员利用留一法优化了模型参数,包括惩罚系数、不敏感损失和核函数参数。研究结果表明,经过参数优化的支持向量回归模型能够有效地预测选择性激光熔化加工的 Ti-6Al-4V 样品的疲劳寿命。

近期文献表明,将物理知识融入支持向量回归模型可显著提升其泛化能力,尤其在 WANG 等 [87] 的研究中,考虑相关物理知识的特征提取过程使支持向量回归模型在预测疲劳寿命方面展现出更优的性能。此外,在王蓝仪 [88] 的研究中,将支持向量回归与基于物理的模型 (如断裂力学模型) 结合,形成混合模型。这种结合可以提高预测的准确性,并确保预测结果在物理上的一致性。与传统应用不同,针对 Ti-6Al-4V 增材制造中工艺参数多样、特征维度高的问题,研究者通过引入多核 SVR 与基于物理约束的特征筛选方法,提高了小样本下的疲劳寿命预测精度。部分研究将 SVR 与有限元模拟数据结合,建立了工艺参数 - 残余应力的多维映射模型,实现了物理一致性预测。

2.2 随机森林

随机森林是一种基于集成学习和决策树模型的算法,既适用于分类问题,也适用于回归问题。它通过自助重采样方法生成多个样本,并基于这些样本构建多个决策树,最终通过多数投票或平均值将结果结合 [89-94]。该算法能够有效克服单一决策树的过拟合问题,并提高模型的精度 [95]。随机森林在处理异常值时表现出良好的容忍度,且对超参数的依赖较小,易于实现并具有较低的计算开销。此外,随机森林作为一种非线性建模工具,已被广泛应用于许多领域,在增材制造和疲劳寿命预测等方面也取得了显著成果。

ZHAN 等 [96] 提出了一种结合损伤力学和随机森林模型 (CDM-RF) 的数据驱动框架,用于增材制造钛合金零件的疲劳寿命预测。通过将损伤力学与随机森林模型结合,研究了增材制造钛合金在疲劳载荷下的疲劳损伤和寿命预测。验证结果表明,随机森林模型显著提高了预测性能,且所有预测结果均在 3 个误差范围内,证明了结合损伤力学和随机森林模型的有效性。此外,研究发现随机森林模型在增材制造 Ti-6Al-4V、AlSi10Mg 和 SS316L 合金的疲劳寿命预测中表现优于人工神经网络模型。

表面粗糙度是激光粉末床熔合 (L-PBF) 工艺生产 Ti-6Al-4V 部件的关键质量决定因素,显著影响疲劳寿命、机械完整性和摩擦学性能,常表现为早期断裂、机械性能较差和疲劳性能受损,被广泛认为是导致部件过早失效的原因之一。DEJENE 等 [97] 采用随机森林回归 (RFR) 模型预测激光粉末床熔合工艺参数对表面粗糙度的影响。结果分析表明,构建角度、扫描速度和层厚对表面粗糙度有显著影响,其中层厚最为关键。随机森林回归模型在预测算术平均值 和均方根 时表现出较高精度,分别达到 97% 和 85% 的 值,优于随机森林回归模型。研究还表明,较高的 LED 值与较粗糙的表面 ( 和 增大) 相关,而较高的 VED 有助于减少粗糙度,这一趋势通过随机森林回归模型得到了准确预测。因此,随机森林回归模型在激光粉末床熔合工艺表面粗糙度预测中具有较强的预测能力,为工艺优化提供了有效支持 [98]。

ZHAN 等 [99] 使用随机森林模型预测增材制造不锈钢 316L 部件的疲劳寿命,并与人工神经网络和支持向量回归模型进行了比较。结果表明,随机森林模型在疲劳寿命预测中表现最佳,准确性高于人工神经网络和支持向量回归模型。研究表明,随机森林模型的预测精度受到训练数据量和树的深度影响。当使用至少 600 条数据和树深度为 5 时,预测精度显著提高。同时,当树的数量超过 50 时,模型的精度进一步提升。随机森林模型能够有效捕捉非线性关系,适用于复杂的疲劳寿命预测问题,因此被认为是增材制造不锈钢 316L 部件疲劳寿命预测的最佳选择。该方法为优化增材制造材料的疲劳性能提供了有效工具,并将进一步应用于研究航空航天领域中其他常用增材制造合金材料 (如 AM Ti-6Al-4V 和 AM AlSi10Mg) 的疲劳行为。

这些优势不仅展示了随机森林模型在增材制造中的潜力,还启发了未来研究的方向。例如,进一步探索不同的核函数、插值技术或其他机器学习模型,结合更多自变量,可能会进一步提升预测精度。此外,随机森林模型在处理复杂数据模式和优化工艺参数方面的成功应用,提示我们可以将其应用于其他材料和工艺中,探索更多可能性。通过不断优化和创新,随机森林模型有望在更广泛的增材制造领域中发挥更大的作用。

2.3 高斯过程

高斯过程 [100](Gaussian process, GP) 是一种非参数化的建模工具,广泛应用于贝叶斯统计和机器学习领域。它能够对未知函数进行建模,并提供关于函数行为的不确定性估计,特别适合处理小样本、非线性问题以及需要预测不确定性的场景。高斯过程是由维数为的连续输入向量所索引的一组随机变量,对于任意有限的输入向量集合,这些随机变量服从联合高斯分布。换句话说,高斯过程可以视为一个多元高斯分布,其维度、均值向量和协方差矩阵均是输入向量的函数。

在机器学习中,高斯过程通常用于回归问题,其核心目标是预测连续值。给定一组输入数据点,高斯过程能够定义一个先验分布,该分布由均值函数和协方差函数完全确定。对于单个输入向量,高斯过程生成一个正态变量。通过这种方式,高斯过程不仅能够提供对目标函数的预测,还能够量化预测的不确定性,使其在许多应用场景中成为一种强大的工具 [101]。高斯过程通过定义函数的概率分布来模拟函数行为。这种随机过程允许我们捕捉函数值的分布情况,而不仅仅是单一的预测值。高斯过程的关键特性包括其在小样本学习场景下的应用能力、非参数化的特点以及提供预测不确定性估计的能力 [102]。

HORNAS 等 [86] 采用高斯过程和高分辨率同步辐射 X 射线显微断层扫描技术预测了选择性激光熔化处理的 Ti-6Al-4V 样品的疲劳寿命,重点分析了制造缺陷的尺寸、位置和形态。研究得出,疲劳寿命主要受关键缺陷的几何参数影响,且与缺陷特征的关系呈非线性和分散性。缺陷的形态、尺寸和位置对疲劳寿命的影响依次递增。表明高斯回归过程结合 X 射线断层扫描技术能有效预测选择性激光熔化处理样品的疲劳寿命。未来研究需考虑残余应力和表面粗糙度等因素,以更全面地评估增材制造金属的结构完整性。

LIU 等 [100] 提出了一种基于高斯过程回归算法的模型。他们使用的数据集来源于微计算机断层扫描测量和疲劳测试。这些数据描述了由增材制造方法引起的缺陷,并根据缺陷的尺寸、位置和形状进行表征。通过疲劳测试,他们获得了应力幅度和相应的疲劳寿命循环次数。机器学习模型在 20 个随机选择的样品上训练,并在剩余的 9 个样品上测试。斯皮尔曼秩相关分析被用来排除不敏感变量,以提高模型的效率和准确性。研究中使用了机器学习的多种模型,并发现基于微计算机断层扫描描述的缺陷参数和应力幅度,机器学习方法能够高准确度地预测疲劳寿命。为了提高机器学习模型的准确性,未来的研究应考虑残余应力,并扩大训练集、增材制造类型、材料、应力幅度水平、疲劳寿命范围和不同的应力比,以创建更全面的机器学习模型。

CUTOLOD 等 [102] 采用了高斯过程回归,这是一种监督机器学习算法,用于预测 Ti-6Al-4V 合金的疲劳寿命。高斯过程回归允许在不依赖于参数化描述的情况下,通过输入包含工艺参数、表面和材料状态以及物理属性的多维向量来预测疲劳性能,输出材料疲劳寿命的均值和标准差。研究者们提出了结合高斯过程回归和高斯过程功能回归的方法,通过学习实验数据建立材料缺陷与疲劳性能的关系,以指导材料设计和工艺优化。这种方法特别适用于描述激光粉末床熔合零件疲劳性能的多种影响因素的相互作用,这些因素包括工艺参数、后处理程序和物理特性。得到结论机器学习尤其是高斯过程可以作为一个有效的工具,利用所有可用的样本疲劳数据作为输入,以估计未测试样本条件的疲劳性能。

YU 等 [103] 提出高斯过程回归模型能够预测选择性激光熔化制造的 Ti-6Al-4V 合金的相对密度,因为它能有效处理选择性激光熔化过程中的不确定性和复杂性,包括那些难以控制和定性的因素,如粉末粒度分布和扫描策略。这些因素在高斯过程回归模型中以高斯噪声的形式体现。研究中比较了四种常见的协方差函数,并最终选择了指数核函数作为高斯过程回归模型的协方差函数,通过交叉验证和贝叶斯优化确定了最优的模型参数。

MAITRA 等[104]为了预测选择性激光熔化制造的 Ti-6Al-4V 合金的样品密度,开发了一个经过大量测试且因此非常可靠的非参数监督机器学习模型。一个十折交叉验证的指数高斯过程回归模型被认为最适合这项任务。在大约 2 900 个数据点的训练和验证中,开发的模型能够准确预测 Ti-6Al-4V样品的密度。预测需要从工程师或操作员那里获取五个最相关的选择性激光熔化工艺参数输入,即激光功率、扫描速度、搭接间距、层厚度和体积能量密度。使用指数核调整的高斯过程回归模型在对整个训练数据集进行推断时表现最佳,平均绝对误差为 1.043 6%。在对所有 446 个输入参数进行推断时,模型在广泛的实数值范围内寻找最佳超参数后确定,得出了一个令人印象深刻的平均平方误差值为 4.690 9%。提出的模型还经过了最新发表的数据和实验数据的验证。实验设置的预测与测量的样品密度值非常接近,平均绝对误差仅为 0.27%。这项研究表明,即使训练数据来自不同的选择性激光熔化机器,一个经过精心策划误差的高斯过程回归模型也能够实现准确的密度预测。为了验证模型的准确性,研究者们在训练数据上进行了十倍交叉验证,并使用未参与训练的新数据集以及通过选择性激光熔化制造的 22 个 Ti-6Al-4V 立方样品进行了验证。这些验证步骤确保了模型的鲁棒性和可靠性。研究还构建了一个二阶多项式多元线性回归模型作为对比,展示了非参数高斯过程回归模型在预测选择性激光熔化过程参数对合金密度影响方面的优越性。

通过这些方法,研究提供了一个全面的分析框架,用于理解和预测选择性激光熔化过程中的关键参数如何影响 Ti-6Al-4V 合金的密度。研究结果表明,通过精心选择和调整选择性激光熔化参数,可以显著提高 Ti-6Al-4V 合金的密度和机械性能,这对于航空航天、生物医疗等领域的应用至关重要。这表明,高斯过程回归模型不仅能够提高对 Ti-6Al-4V 合金疲劳性能的预测准确性,还能优化选择性激光熔化过程,提高制造质量,对于实现高性能金属部件的增材制造具有重要意义。

2.4 人工神经网络

人工神经网络 (Artificial neural network,ANN) 是一种模仿生物神经网络的算法数学模型,用于信息处理和模式识别。它由多个人工神经元组成 [105-107]。每个神经元包含连接线、加法器和激活函数。这些神经元通过连接权重相互传递信号,并通过激活函数对输入信号进行处理,包括输入层、隐含层和输出层,处理过程层层递进。具有神经元含非线性激活函数、有一个或多个隐含层能获取输入模式的有意义特性以解决复杂任务、层间连接性高等显著特征。

Ti-6Al-4V 合金的相关性能预测一直以来借助人工神经网络模型开展研究 [108-109], 这是因为该模型在映射复杂材料性能关系时表现优异。近年来的文献显示,研究人员将此人工神经网络模型用于增材制造航空级 Ti-6Al-4V 合金相关研究。人工神经网络模型在增材制造航空级 Ti-6Al-4V 合金的研究与应用中至关重要,它可以提高材料的性能预测精度、优化工艺参数、设计新型材料和结构,从而为航空发动机的设计和制造提供有力支持。

王谙斌等 [110] 以激光粉末床熔合 AlSi10Mg 合金为研究对象,构建了基于连续损伤力学和人工神经网络的知识数据双驱动模型,用于预测增材制造航空级 Ti-6Al-4V 合金的疲劳寿命。该模型通过特征融合、参数融合和输出融合等方法将连续损伤力学模型和人工神经网络模型的优势相结合,提升了模型的预测精度和泛化能力。它能够在不同工况下 (包括内插预测和外推预测) 对增材制造航空级 Ti-6Al-4V 合金的疲劳寿命进行预测,从而为工程应用提供可靠支持。同时,使用决定系数、平均绝对百分比误差和均方根误差等多种评价指标对模型性能进行评估,以此保证了模型的准确性和可靠性。此外,还通过选择合适的神经网络架构、调整激活函数和学习率等方式对模型的结构和参数进行优化,进而提高了模型的训练效率和预测精度。

此外,王蓝仪 [88] 将人工神经网络模型用于增材制造航空级 Ti-6Al-4V 合金的疲劳寿命预测,并与基于疲劳与断裂力学的模型相结合构建物理信息机器学习框架。该模型具有诸多优势特点:其预测精度高,在小样本条件下泛化能力强,相比传统基于疲劳与断裂力学的模型,人工神经网络模型能更好捕捉缺陷特征与疲劳寿命关系,更准确地预测增材制造构件疲劳寿命;能融合物理知识,将断裂力学模型与缺陷特征作为物理约束建立物理信息神经网络 (PiNN)。从而更好地理解和模拟材料疲劳失效过程,提高模型的物理一致性和可靠性;可以适应数据特性,处理数据复杂性和非线性,适应增材制造中材料性能的多样性和不确定性,在面对数据稀疏性和噪声时容错性和鲁棒性较好;能够优化模型性能,通过调整模型结构和参数 (如选择合适激活函数、神经元数量和网络层数等) 提高预测性能和泛化能力;可解释性方面,虽人工神经网络模型本身是黑盒模型,但与物理知识结合可提高可解释性,便于研究人员理解预测结果和物理意义。

董一萱等 [111] 采用基于海洋捕食者算法改进的人工神经网络模型,对冷喷增材制造过程中沉积剖面几何形状进行预测与控制。该模型预测准确性高,能更精准地预测不同工艺参数组合下的冷喷增材制造沉积剖面几何轮廓,且与实验结果高度吻合,通过和某些人工神经网络模型的仿真对比,基于海洋捕食者算法改进的人工神经网络模型平均绝对误差最小、相关系数最高。彰显了其在预测沉积剖面时的稳定性和可靠性;可优化模型性能,引入综合学习方法优化海洋捕食者算法构建模型,对模型各连接层权重和阈值等参数进行优化,提升了冷喷涂剖面预测精度,还缩短了预测时间;能够适应冷喷增材制造过程中的复杂物理现象和工艺参数,包括射流分布、粒径分布和沉积效率等因素对沉积剖面的影响。

在航空发动机钛合金的研究领域,弭光宝等 [112] 运用人工神经网络模型来描绘合金的微观结构特征及其力学性能。该模型不仅能够模拟钛合金中相界的迁移、晶体缺陷的形成与演变等微观结构现象,为深入理解合金性能提供微观层面的关键信息;而且能够预测钛合金的弹性模量、屈服强度、抗拉强度及塑性变形等力学性能指标,为合金的设计与实际应用提供重要的参考依据。此外,在材料设计优化方面,该模型通过优化合金元素及调控组织结构,能够设计出性能卓越的钛合金材料,进而提升航空发动机的性能与可靠性。同时,它还能进行多物理场耦合分析,综合考虑航空发动机工作过程中涉及的温度、应力、应变等多物理场耦合效应,为合金的设计优化提供更为全面的分析方法。

SHEN 等 [113] 运用人工神经网络模型与其他机器学习算法相结合的方式,对电弧增材制造技术 (WAAM) 过程中 CoCrFeNiMo 0.2 高熵合金的焊缝尺寸加以预测。此模型有着较高的预测精度,借助对大量实验数据的学习和训练,能精准地对电弧增材制造技术过程中高熵合金焊缝的宽度、高度、面积、接触角等尺寸进行预测;该模型适应性良好,可适应不同的工艺参数与材料特性,针对电弧增材制造技术过程中的复杂物理现象和工艺参数实现有效的建模与预测。

DOULOTUZZAMAN 等 [114] 借助人工神经网络模型对 Ti-13Nb-13Zr (TNZ) 合金的放电加工性能展开预测,涵盖了材料去除率、工具磨损率和表面粗糙度等重要指标。经过对不同神经网络架构的试验,最终明确了最佳结构。此结构在预测材料去除率、工具磨损率和表面粗糙度方面成效显著,人工神经网络模型的一大优势是能够处理复杂的非线性关系,对各类不同的输入参数都能准确预测。人工神经网络模型在预测精度和性能上具有明显的优越性,能够为加工性能预测提供更准确的结果。

JIA 等 [115] 探讨了使用深度学习方法来预测通过激光粉末床熔合工艺制造的 Ti-6Al-4V 钛合金在非常高周疲劳状态下的疲劳寿命。该研究中使用了一系列疲劳测试来获取数据,这些数据考虑了各种因素对激光粉末床熔合制造的 Ti-6Al-4V 疲劳寿命的影响,例如打印参数、拉伸强度和疲劳载荷。由于疲劳数据集相对较小,而影响因素的数量相对较大,因此采用了名为深度信念神经网络 - 反向传播模型的深度学习模型来预测激光粉末床熔合制造的 Ti-6Al-4V 在非常高周疲劳状态下的疲劳寿命。神经网络 - 反向传播模型在预测激光粉末床熔合制造的 Ti-6Al-4V 在高周疲劳 (HCF) 和非常高周疲劳条件下的疲劳寿命方面表现出高精度和强稳定性。最后,最优的深度信念神经网络 - 反向传播模型被用来预测平均应力与应力幅值之间的关系,以及能量密度对激光粉末床熔合制造的 Ti-6Al-4V 在非常高周疲劳状态下的疲劳行为的影响。通过深度学习模型的应用,研究人员能够更好地理解和预测在复杂制造过程中材料性能的变化。

人工神经网络在航空级 Ti-6Al-4V 合金增材制造中的应用前景日益明朗。通过系统优化网络架构与超参数,人工神经网络可在保持高维非线性映射能力的同时,显著提升对材料静动态力学性能的预测精度,并进一步实现工艺窗口的智能寻优与新型微结构 - 性能一体化设计。与传统的经验或半经验模型相比,人工神经网络对增材制造过程中固有的工艺波动、缺陷随机性及多尺度耦合效应表现出更强的适应性,从而有效缓解了数据稀缺与不确定性带来的约束。展望未来,人工神经网络与迁移学习、物理信息神经网络以及可解释人工智能框架的深度融合,有望同步提升预测可靠性、计算效率与机理透明度,为航空航天等高端制造领域提供更稳健、可扩展的技术支撑。

2.5 综合评价

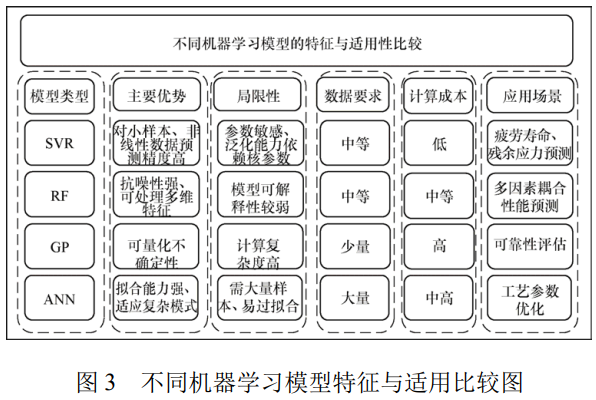

如图 3 所示,主流方法在金属增材制造中的适用性呈现出清晰的分化。支持向量回归在小样本情境下仍能给出稳健估计,但随着变量和数据量的增加,计算负荷迅速成为瓶颈。随机森林以可解释性见长,可直接指出工艺参数对缺陷或寿命的相对重要性,然而一旦工艺窗口发生偏移,其外推能力容易失准。高斯过程的优势在于同时输出预测值与不确定性,为后续实验提供了量化依据,适合数据稀缺的早期设计阶段;不过,样本规模扩大后其计算代价同样显著上升。人工神经网络凭借强大的非线性拟合能力,在数据充裕时表现最佳,却伴随黑箱特征与跨材料迁移的不稳定性。

进一步地,增材制造的性能预测不能停留于 “工艺 - 寿命” 的直接映射,而需显式纳入 “缺陷几何 - 局部应力 - 寿命” 这一中介环节。现有研究若忽视孔隙球形度、位置等中间变量,极易将间接关联误判为因果关系。因此,模型选择最终应服务于实验资源的约束。HORNAS 等 [86] 针对 LPBF Ti-6Al-4V 的疲劳寿命预测提供了典型的对比案例他们在相同的 µCT 缺陷特征与应力幅数据集上,采用留一法交叉验证对 ANN、RFR 与 SVR 进行同等粒度的超参数优化后,在独立测试集上结果如� 1 所示。

表 1 优化后机器学习模型在训练集上的预测精度对比

| ML model | R2 | MAPE(%) |

| ANN | 0.848 | 2.98 |

| RFR | 0.827 | 3.59 |

| SCR | 0.807 | 3.06 |

结果表明,即便在同一标准数据库、同一预处理与评价框架下,算法间仍存在可区分的精度差异:ANN 以 0.021 的 R 2 优势领先 RFR, 误差降低 0.61 个百分点,证实 “具体实验需要具体分析”, 只有结合数据规模、特征维度与计算资源,才能选出最适合的模型,而不能简单套用经验偏好。

总体而言,随着技术的日新月异与研究的日益深化,这些模型在增材制造 Ti-6Al-4V 合金领域展现出了巨大的发展潜力。它们有望助力提升生产效率、优化产品质量、激发创新活力,并为可持续发展目标的实现贡献力量。

3、挑战与机遇

3.1 挑战

基于机器学习的 Ti-6Al-4V 合金性能预测虽然展现出巨大潜力,但当前仍面临若干关键挑战。首先,数据获取困难是主要问题之一。在机器学习模型中,数据的规模与质量直接决定了模型的泛化能力与预测精度。然而,获取高置信度的疲劳寿命、残余应力、显微组织等标注数据往往需要大量样件和高成本实验,其时间与经济代价极高,导致可用于训练的样本规模严重不足[116]。此外,数据增强与合成虽可缓解小样本问题,但如何在不改变原有数据分布规律的前提下扩充样本,仍是当前研究中的难点[117]。其次,数据异质性与标注识别难 也是制约机器学习在增材制造中应用的重要因素。Ti-6Al-4V 增材制造过程产生的多模态数据(熔池图像、声发射、红外信号、层间形貌与数值仿真输出等)在空间、时间分辨率及噪声特性上存在显著差 异[118]。不同设备和工艺条件下的系统偏差会导致监督学习标注不一致、跨平台泛化性差。为此,近期研究提出多模态数据融合与数字孪生方法,通过联合分析实验监测数据与数值仿真结果,建立虚实映射关系,实现对打印质量的统一描述与跨任务迁 移[119-120]。第三,特征工程与物理一致性构建困难仍是影响模型可解释性的重要瓶颈。高精度模型不仅依赖于充分的训练数据,还取决于合理的物理特征表达与机理约束。由于增材制造过程的多尺度、多物理场耦合特性,特征提取往往需要研究者具备对熔池动力学、相变机制与组织演化的深刻理 解[121]。近年来,部分研究尝试引入物理信息神经网络与概率-物理引导学习等方法,将热-力-相场机理方程嵌入网络训练过程,以提升预测结果的物理一致性与可解释性[122-123]。

总体而言,Ti-6Al-4V 增材制造中数据稀缺、异质性复杂以及特征构建困难等问题,构成了制约机器学习方法发展的核心瓶颈。未来研究可围绕高质量数据库构建、跨模态特征对齐及机理约束模型展开,从而建立具备可信度与工程可用性的智能预测体系。

3.2 机遇

3.2.1 基于物理机理的创新 -- 增强可解释性与特征自适应能力

在 Ti-6Al-4V 增材制造领域,研究正逐步从传统经验试错方法向 “数据 + 物理方程” 双驱动模式发展。然而,现有方法多依赖手工特征提取和外部正则约束,这不仅增加了特征工程的复杂性,也限制了模型的可解释性。近期研究通过将物理控制方程直接嵌入深度学习网络,使网络本身同时具备物理约束与预测能力,从而在很大程度上缓解了特征工程与物理一致性构建的瓶颈,显著提升模型可解释性和工程适用性。

YU 等 [125] 提出将 LPBF 过程的热传导、流体动力和固体力学方程嵌入物理信息神经网络,利用激光功率、扫描速度和层厚直接预测熔池温度场、冷却速率及最终维氏硬度。通过自动微分获得温度梯度并映射到晶粒尺寸和硬度,实现了从工艺参数到硬度的端到端可解释预测。在 120 组小样本条件下,该方法硬度预测 0.91, 比传统支持向量回归高出 18%, 温度场误差低于 15 K, 同时减少了手工特征依赖,为实时闭环工艺优化提供了可靠基础。

针对跨尺度的缺陷与疲劳寿命预测问题,ZANG 等 [126] 将相场自由能泛函嵌入高斯过程 - PINN 框架,实现孔隙演化与疲劳寿命的联合预测。网络自动学习缺陷演化规律,将孔隙几何与局部应力状态映射到寿命输出,避免了传统手工特征设计的局限。实验结果显示,孔隙体积分数预测误差降低至 8%, 疲劳寿命预测在 2 倍误差范围内命中率达到 92%, 充分体现了跨尺度预测中的物理一致性和可解释性,为增材制造构件的缺陷容限设计提供量化工具。

在不确定性量化方面,CHEN 等 [123] 提出概率物理引导网络 (PpNN), 将疲劳破坏规律嵌入深度残差网络,并结合概率推断实现寿命均值与置信区间同步输出。该方法自动构建物理一致特征,无需手工设计复杂特征,在 216 组 Ti-6Al-4V 疲劳试样上预测 0.93,95% 置信区间覆盖率为 94%, 并成功识别 12 个潜在异常样本,为适航审定中的风险分级提供可解释依据,同时为未来实现温度、相变及残余应力耦合预测及跨材料迁移提供了可行方案。

综上,PINN、相场 - PINN 和 PpNN 的核心贡献在于深度耦合物理机理与数据,实现从工艺参数到材料性能的端到端可解释预测,同时自动构建物理一致特征,显著降低手工特征工程依赖,提高模型可解释性和可靠性,并支持跨尺度、跨材料和不确定性量化的预测。这类方法为增材制造构件设计、工艺优化及适航审定提供量化依据。未来可进一步将多物理场、多相场及固态相变机制嵌入网络,实现 “打印 - 热处理 - 服役” 全过程数字孪生;结合强化学习和元学习进行动态工艺优化和跨材料迁移;在寿命预测和缺陷评估中引入不确定性量化与异常样本识别,实现风险管理;开发轻量化边缘部署方案,实现增材制造过程在线监测和实时寿命评估;并将物理算子在不同材料间迁移复用,构建可解释、可认证、可迁移的航空增材制造智能预测体系,为工业应用和科学研究提供坚实基础。

3.2.2 基于机器学习的创新 -- 更复杂的模型

虽然已有的工作已经有效地利用了机器学习方法,例如:有些学者采用基于正则化的 Wasserstein 生成对抗网络进行数据增强,在有限实验数据基础上生成具有相似特征分布的大量高质量数据,显著扩展训练数据集,并结合随机森林等机器学习算法建立密度预测模型,通过 SHapley 加法解释模型分析工艺参数对密度的影响 [127]。但是,未来的研究可以进一步探索更复杂的模型和新的机器学习方法。例如,可以采用深度强化学习来动态优化工艺参数,或者使用元学习方法,可以在不同任务和数据集之间实现快速适应和知识迁移,从而进一步提升模型的预测精度和鲁棒性。

强化学习作为一种新兴的模型无关的学习方法,在 Ti-6Al-4V 金属性能预测和工艺参数优化方面展现出了巨大的潜力。在增材制造过程中,工艺参数 (如激光功率、扫描速度、送粉速率等) 直接影响产品的质量。传统的工艺参数优化方法,如基于实验设计的优化方法,往往需要大量的实验和试错,不仅成本高而且效率低。相比之下,强化学习能够通过不断试错和调整策略,找到最优的工艺参数组合。以金属增材制造中的定向能量沉积技术为例,DHARMADHIKARI 等 [128] 用强化学习算法对工艺参数进行了优化。他们构建了一个基于 Q-learning 的强化学习框架,通过模拟实验环境,让智能体在不断尝试中学习如何调整工艺参数以获得理想的熔池深度。实验结果表明,经过训练的智能体能够准确地预测和调整工艺参数,使得熔池深度与目标值保持高度一致。此外,强化学习在处理多目标优化问题时也表现出色。在增材制造中,除了关注产品的质量控制外,还需要考虑生产效率、成本效益等多个方面。强化学习可以通过设计合适的奖励函数,将这些多个目标综合考虑,从而找到满足多个约束条件的最优解。然而,将强化学习应用于 Ti-6Al-4V 金属工艺参数优化也面临一些挑战。首先,增材制造系统的复杂性和多样性要求强化学习算法具有很强的泛化能力。其次,由于增材制造过程中的数据获取和标注成本较高,因此需要开发高效的数据收集和处理方法。总的来说,强化学习在 Ti-6Al-4V 金属性能预测和工艺参数优化方面具有巨大的潜力,但也需要克服数据获取、算法泛化等方面的挑战。通过不断的研究和技术进步,强化学习有望在增材制造领域发挥更大的作用。

元学习 (Meta-learning)[129] 在增材制造中的应用正逐渐展现出其重要性。它通过 “学会学习” 的方式,能够快速适应新任务,优化制造过程,并降低成本。例如,元学习可以用于快速找到最佳的打印参数设置,以适应新的材料或设计。此外,它还能帮助系统快速识别和适应制造过程中的异常情况,减少废品率。在新材料的应用上,元学习可以使机器快速适应新材料的特性,减少调试时间和成本。同时,它在优化制造过程方面也显示出潜力,通过在多个制造任务中学习,可以更好地预测和控制最终产品的质量。

近年来,已有研究在小样本条件下验证了元学习及其相关策略在增材制造中的有效性。例如,PANG 等 [130] 提出基于特征排列优化的 Permute-MAML 算法,用于工业表面缺陷分类任务。 在 NEU-CLS-64 与 MTSD-CLS 两个数据集上,5-shot 条件下分别取得了 98.5%±0.28% 和 98.6%± 0.26% 的分类准确率,即使在 1-shot 条件下也显著优于标准 MAML 框架,验证了元学习在少样本跨任务迁移中的优势。ASGHARI ILANI 和 BANAD [131] 则构建了结合迁移学习与半监督学习的 TransMatch 框架,用于 LPBF 表面缺陷检测。在包含 8284 幅图像的多类别数据集上,模型实现了 98.91% 的总体检测准确率,并在 Precision、Recall 与 F1-score 等指标上均表现优异,展示了元学习与迁移学习结合策略在增材制造质量控制中的高效性与可扩展性。

此外,元学习还能够在只有少量样本的情况下快速适应新任务,这对于增材制造中的原型制作尤其有用。在多任务学习方面,增材制造过程中可能涉及到多种不同的任务,元学习可以在这些任务之间迁移知识,提高整体的制造效率,避免重复实验过程中的高昂成本。尽管目前可能还没有大量公开的文献专门讨论元学习在 Ti-6Al-4V 性能预测中的应用,但上述研究表明,元学习及其相关策略在模型迁移和少样本学习等方面已展现出显著优势。 随着研究的深入,我们可以期待更多具体的应用案例和研究成果出现。

在元学习等先进策略逐渐被引入增材制造之后,近年来大语言模型 (Large language models, LLMs) 也开始被探索用于增材制造领域的缺陷检测与工艺建模任务。卡内基梅隆大学的 PAK 与 FARIMANI 等提出了 AdditiveLLM 框架 [132], 首次将预训练语言模型引入增材制造流程建模中。该方法将复杂的制造参数 (如扫描策略、能量密度、材料描述等) 转化为语言表达,再以自然语言形式输入至 70 亿参数的大模型中,利用少量带标注的缺陷数据进行微调。实验显示,该模型在多任务预测中取得了超过 90% 的准确率,在缺陷识别、工艺条件分类等方面展现出强大的泛化能力与抗噪声特性。 AdditiveLLM 的提出,展示了 LLMs 在从非结构化文本中抽取制造知识、实现跨模态表达的潜力,代表了制造领域与自然语言处理深度融合的前沿探索。然而,该方法也存在一定挑战。首先,大模型参数量庞大,训练与推理资源消耗高,不利于在边缘设备或实时反馈系统中部署;其次,其对制造数据语义建模仍处于早期阶段,缺乏与物理模型的有效融合机制;此外,大模型生成结果可解释性有限,尚难直接用于严谨工程决策。因此,未来研究亟需在 “轻量化部署”、“物理引导建模” 与 “领域微调机制” 方面持续推进,以实现其在实际制造流程中的稳定可用与可信任。这一探索也体现出国际顶尖研究机构在制造智能化方向上的前瞻性尝试。

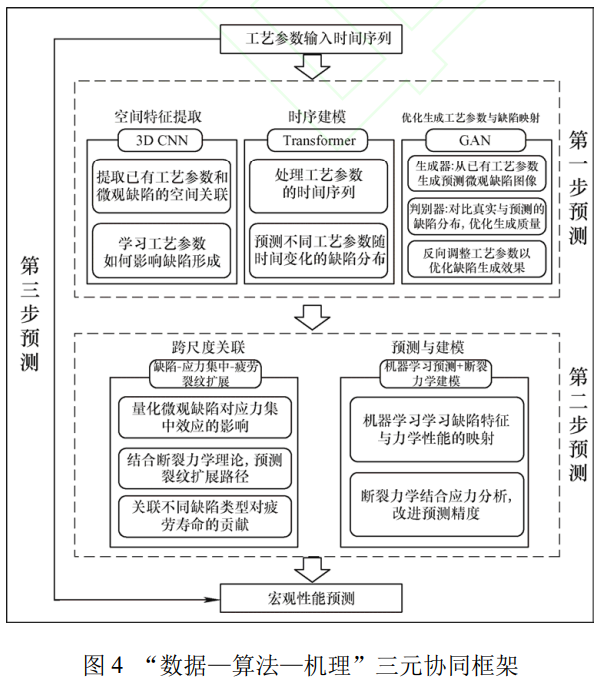

3.2.3 跨尺度闭环模型

为打通 “工艺参数 - 微观缺陷 - 宏观性能” 跨尺度闭环,如图 4 所示,本文进一步构建 “数据 - 算法 - 机理” 三元协同框架。该框架在前述基于物理机理建模与智能算法融合研究的基础上,整合多源特征提取、对抗生成与机理约束学习,实现了从工艺参数到性能响应的可解释映射:3D-CNN 与 Transformer 并行抽取熔池空间特征和工艺时序演化,GAN 的生成对抗循环在高维潜在空间内快速锁定参数与缺陷间的映射关系;预测缺陷随即馈入缺陷应力集中疲劳裂纹扩展模型,以断裂力学一次性量化其对屈服和疲劳寿命的贡献,完成缺陷与性能的反向关联。两段网络端到端级联后,再植入 PINN 可微分物理约束与元学习跨任务先验,实现小样本场景下的物理可解释与跨机迁移能力同步提升,为航空航天级 Ti-6Al-4V 增材制造提供兼顾精度、可信度与工程落地性的统一解决方案。

该框架为跨尺度建模提供了统一思路,也为未来 Ti-6Al-4V 增材制造领域从数据驱动向机理融合的智能预测奠定了方法基础。未来研究将围绕该框架进一步拓展,包括高质量数据库构建、跨模态特征对齐与机理约束模型优化等方向,以建立具备可信度与工程可用性的智能预测体系。

4、结论

本文系统总结了机器学习在 Ti-6Al-4V 合金增材制造中的应用进展,提出了融合数据驱动与机理建模的新框架。通过对典型算法性能的系统比较,揭示了不同模型在宏观性能预测中的优劣势;同时结合物理信息神经网络、强化学习、元学习等先进策略在 Ti-6Al-4V 合金增材制造中最新进展,为建立 “工艺 - 组织 - 性能” 耦合关系的端到端建模起到指导作用。本文提出的 “数据质量 - 算法选择 - 机理融合” 三维框架为未来模型评价与算法优化提供了理论基础,对推动增材制造智能化与高可靠性发展具有重要意义。

参考文献

[1] 吴圣川,胡雅楠,杨冰,等。增材制造材料缺陷表征及结构完整性评定方法研究综述 [J]. 机械工程学报,2021,57 (22):3-34. WU Shengchuan,HU Yanan,YANG Bing,et al. Review on characterization of material defects and evaluation methods for structural integrity in additive manufacturing [J]. Journal of Mechanical Engineering,2021,57 (22):3-34.

[2] 卢秉恒。增材制造技术 -- 现状与未来 [J]. 中国机械工程,2020,31 (1):19-23. LU Bingheng. Additive manufacturing technology - Current status and future prospects [J]. China Mechanical Engineering,2020,31 (1):19-23.

[3] 林鑫,黄卫东。高性能金属构件的激光增材制造 [J]. 中国科学:信息科学,2015,45 (9):1111-1126. LIN Xin ,HUANG Weidong. Laser Additive manufacturing of high-performance metal components [J]. Science China Information Sciences , 2015,45 (9):1111-1126.

[4] DWIVEDI A,KHURANA M K,BALA Y G. Heat-treated nickel-alloys produced using laser powder bed fusion-based additive manufacturing methods :A review [J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers,2023,2 (3):100087.

[5] 侯维强,孟杰,梁静静,等。增材制造用高温合金粉末制备技术及研究进展 [J]. 粉末冶金技术,2022,40 (2):131-138. HOU Weiqiang,MENG Jie,LIANG Jingjing,et al. Preparation technology and research progress of high temperature alloy powders for additive manufacturing [J]. Powder Metallurgy Technology,2022,40 (2):131-138.

[6] TOFAIL S A M ,KOUMOULOS E P , BANDYOPADHYAY A,et al. Additive manufacturing: Scientific and technological challenges,market uptake and opportunities [J]. Materials Today,2018,21 (1):22-37.

[7] 刘伟,李能,周标,等。复杂结构与高性能材料增材制造技术进展 [J]. 机械工程学报,2019,55 (20):128-151,159. LIU Wei,LI Neng,ZHOU Biao,et al. Advances in additive manufacturing technology for complex structures and high-performance materials [J]. Journal of Mechanical Engineering,2019,55 (20):128-151,159.

[8] CUTOLO A,LAMMENS N,BOER K V,et al. Fatigue life prediction of a L-PBF component in Ti-6Al-4V using sample data ,FE-based simulations and machine learning [J]. International Journal of Fatigue,2023,167:107276.

[9] WANG H,GAO S L,WANG B T,et al. Recent advances in machine learning-assisted fatigue life prediction of additive manufactured metallic materials:A review [J]. Journal of Materials Science & Technology,2024,198:111-136.

[10] 牛静宜,鲁思伟,张倍宁,等。变组分复合材料 3D 打印工艺中机器学习算法对工艺参数预测有效性研究 [J]. 机械工程学报,2024,60 (21):263-274. NIU Jingyi,LU Siwei,ZHANG Beining,et al. Study on the effectiveness of machine learning algorithms in predicting process parameters for 3d printing of variable composition composites [J]. Journal of Mechanical Engineering,2024,60 (21):263-274.

[11] JORDAN M I,MITCHELL T M. Machine learning: Trends,perspectives,and prospects [J]. Science,2015,349 (6245):255-260.

[12] AL-SHAYEA Q K. Artificial neural networks in medical diagnosis [J]. International Journal of Computer Science Issues,2011,8 (2):150-154.

[13] DE BRUIJNE M. Machine learning approaches in medical image analysis:From detection to diagnosis [J]. Medical Image Analysis,2016,33:94-97.

[14] KOUROU K,EXARCHOS T P,EXARCHOS K P,et al. Machine learning applications in cancer prognosis and prediction [J]. Computational and Structural Biotechnology Journal,2015,13:8-17.

[15] PILANIA G,WANG C,JIANG X,et al. Accelerating materials property predictions using machine learning [J]. Scientific Reports,2013,3 (1):2810.

[16] WARD L,AGRAWAL A,CHOUDHARY A,et al. A general-purpose machine learning framework for predicting properties of inorganic materials [J]. npj Computational Materials,2016,2 (1):1-7.

[17] WANG Z L ,ADACHI Y. Property prediction and properties-to-microstructure inverse analysis of steels by a machine-learning approach [J]. Materials Science and Engineering:A,2019,744:661-670.

[18] WANG J,MA Y,ZHANG L,et al. Deep learning for smart manufacturing :Methods and applications [J]. Journal of Manufacturing Systems,2018,48:144-156.

[19] WU D ,JENNINGS C ,TERPENNY J ,et al. A comparative study on machine learning algorithms for smart manufacturing:tool wear prediction using random forests [J]. Journal of Manufacturing Science and Engineering,2017,139 (7):071018.

[20] SUSTO G A,SCHIRRU A,PAMPURI S,et al. Machine learning for predictive maintenance:A multiple classifier approach [J]. IEEE Transactions on Industrial Informatics,2014,11 (3):812-820.

[21] SALLAB A E L,ABDOU M,PEROT E,et al. Deep reinforcement learning framework for autonomous driving [J]. arxiv preprint arxiv:1704.02532,2017.

[22] NAVARRO P J,FERNANDEZ C,BORRAZ R,et al. A machine learning approach to pedestrian detection for autonomous vehicles using high-definition 3D range data [J]. Sensors,2016,17 (1):18.

[23] SHALEV-SHWARTZ S,SHAMMAH S,SHASHUA A. Safe,multi-agent,reinforcement learning for autonomous driving [J]. arxiv preprint arxiv:1610.03295,2016.

[24] YOUNG T,HAZARIKA D,PORIA S,et al. Recent trends in deep learning based natural language processing [J]. IEEE Computational Intelligence Magazine,2018,13 (3):55-75.

[25] COLLOBERT R,WESTON J,BOTTOU L,et al. Natural language processing (almost) from scratch [J]. Journal of Machine Learning Research,2011,12:2493-2537.

[26] BORDES A ,CHOPRA S ,WESTON J. Question answering with subgraph embeddings [J]. arxiv preprint arxiv:1406.3676,2014.

[27] LECUN Y,BENGIO Y,HINTON G. Deep learning [J]. Nature,2015,521 (7553):436-444.

[28] LIANG M ,HU X. Recurrent convolutional neural network for object recognition [C]// Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition. 2015:3367-3375.

[29] STALLKAMP J,SCHLIPSING M,SALMEN J,et al. Man vs. computer :Benchmarking machine learning algorithms for traffic sign recognition [J]. Neural Networks,2012,32:323-332.

[30] WANG C,TAN X P,TOR S B,et al. Machine learning in additive manufacturing :State-of-the-art and perspectives [J]. Additive Manufacturing,2020,36:101538.

[31] OLSON G B. Designing a new material world [J]. Science,2000,288 (5468):993-998.

[32] RACCUGLIA P,ELBERT K C,ADLER P D F,et al. Machine-learning-assisted materials discovery using failed experiments [J]. Nature,2016,533 (7601):73-76.

[33] LIU Q,WU H,PAUL M J,et al. Machine-learning assisted laser powder bed fusion process optimization for AlSi10Mg:New microstructure description indices and fracture mechanisms [J]. Acta Materialia,2020,201:316-328.

[34] AMINAZADEH M,KURFESS T R. Online quality inspection using Bayesian classification in powder-bed additive manufacturing from high-resolution visual camera images [J]. Journal of Intelligent Manufacturing,2019,30:2505-2523.

[35] 吴正凯,吴圣川,张杰,等。基于同步辐射 X 射线成像的选区激光熔化 Ti-6Al-4V 合金缺陷致疲劳行为 [J]. 金属学报,2019,55 (7):811-820. WU Zhengkai,WU Shengchuan,ZHANG Jie,et al. Defect induced fatigue behaviors of selective laser melted Ti-6Al-4V via synchrotron radiation X-Ray tomography [J]. Acta Metall Sin,2019,55 (7):811-820.

[36] WANG C,TAN X P,TOR S B,et al. Machine learning in additive manufacturing :State-of-the-art and perspectives [J]. Additive Manufacturing,2020,36:101538.

[37] ZHAN Z,LI H. Machine learning based fatigue life prediction with effects of additive manufacturing process parameters for printed SS 316L [J]. International Journal of Fatigue,2021,142:105941.

[38] ZHAN Z ,LI H. A novel approach based on the elastoplastic fatigue damage and machine learning models for life prediction of aerospace alloy parts fabricated by additive manufacturing [J]. International Journal of Fatigue,2021,145:106089.

[39] 刘志远,丁卯,王沛,等。机器学习在金属增材制造中的应用现状和前景展望 [J]. 航空制造技术,2022,65 (23/24):14-28. LIU Zhiyuan,DING Mao,WANG Pei,et al. Current status and prospects of machine learning in metal additive manufacturing [J]. Aeronautical Manufacturing Technology,2022,65 (23/24):14-28.

[40] HASTIE T,TIBSHIRANI R,FRIEDMAN J,et al. The elements of statistical learning:Data mining,inference and prediction [J]. The Mathematical Intelligencer,2005,27 (2):83-85.

[41] LEARNED-MILLER E G. Introduction to supervised learning [EB]. Department of Computer Science , University of Massachusetts , 2014. https : //people.cs.umass.edu/~elm/Teaching/Docs/supervised2014a.pdf

[42] KRIZHEVSKY A,SUTSKEVER I,HINTON G E. ImageNet classification with deep convolutional neural networks [J]. Advances in Neural Information Processing Systems,2012,25:84-90.

[43] SHI B,BAI X,YAO C. An end-to-end trainable neural network for image-based sequence recognition and its application to scene text recognition [J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,2016,39 (11):2298-2304.

[44] LEMPITSKY V,ZISSERMAN A . Learning to count objects in images [J]. Advances in Neural Information Processing Systems,2010,23.

[45] XIE J,ZHU M . Handcrafted features and late fusion with deep learning for bird sound classification [J]. Ecological Informatics,2019,52:74-81.

[46] O'SHEA T J,CORGAN J,CLANCY T C . Convolutional radio modulation recognition networks [C]//Engineering Applications of Neural Networks :17th International Conference,EANN 2016,Aberdeen,UK,September 2-5,2016,Proceedings 17. Springer International Publishing,2016:213-226.

[47] TONG S,KOLLER D . Support vector machine active learning with applications to text classification [J]. Journal of Machine Learning Research,2001,2 (Nov):45-66.

[48] RAINA R,BATTLE A,LEE H,et al. Self-taught learning : transfer learning from unlabeled data [C]//Proceedings of the 24th International Conference on Machine Learning. 2007:759-766.

[49] WEBER M,WELLING M,PERONA P. Unsupervised learning of models for recognition [C]//Computer Vision ECCV 2000:6th European Conference on Computer Vision. Dublin,Ireland:Springer Berlin Heidelberg,2000:18-32.

[50] 苏金龙,陈乐群,谭超林,等。基于机器学习的增材制造过程优化与新材料研发进展 [J]. 中国激光,2022,49 (14):1402101. SU Jinlong ,CHEN Lequn ,TAN Chaolin ,et al. Advances in additive manufacturing process optimization and new material development based on machine learning [J]. Chinese Journal of Lasers,2022,49 (14):1402101.

[51] ALABI M O,NIXON K,BOTEF I. A survey on recent applications of machine learning with big data in additive manufacturing industry [J]. American Journal of Engineering and Applied Sciences ,2018,11 (3):1114-1124.

[52] OMAR S,NGADI A,JEBUR H H. Machine learning techniques for anomaly detection:An overview [J]. International Journal of Computer Applications in Technology,2013,79 (2):33-41.

[53] TANEV H. Unsupervised learning of social networks from a multiple-source news corpus [C]//Multi-source, Multilingual Information Extraction and Summarization. Berlin:Springer,2007:33-48.

[54] ORRILLS-PUIG A,CASILLAS J,MARTINEZ-LOPEZ F. Unsupervised learning of fuzzy association rules for consumer behavior modeling [J]. Mathware & Soft Computing,2009,16 (1):29-43.

[55] FIGUEIREDO V,RODRIGUES F,VALE Z,et al. An electric energy consumer characterization framework based on data mining techniques [J]. IEEE Transactions on Power Systems,2005,20 (2):596-602.

[56] JORDAN M I,MITCHELL T M. Machine learning:Trends,perspectives,and prospects [J]. Science,2015,349 (6245):255-260.

[57] SUÁREZ-RUIZ F,ZHOU X,PHAM Q C. Can robots assemble an IKEA chair?[J]. Science Robotics,2018,3 (17):eaat6385.

[58] 张柄汉,王琛,彭兆涛,等。一种面向空间非合作目标的强化学习多臂协同俘获策略研究 [J]. 宇航学报,2023,44 (12):1934-1943. ZHANG Binghan,WANG Chen,PENG Zhaotao,et al. A reinforcement learning multi-arm collaborative capture strategy for spatial non-cooperative targets [J]. Journal of Astronautics,2023,44 (12):1934-1943.

[59] KUDERER M,GULATI S,BURGARD W. Learning driving styles for autonomous vehicles from demonstration [C]//2015 IEEE International Conference on Robotics and Automation (ICRA). Seattle:IEEE,2015:2641-2646.

[60] KIM J,CANNY J. Interpretable learning for self-driving cars by visualizing causal attention [C]//Proceedings of the IEEE International Conference on Computer Vision. Venice:IEEE,2017:2942-2950.

[61] SILVER D,HUBERT T,SCHRITTWIESER J,et al. A general reinforcement learning algorithm that masters chess,shogi,and Go through self-play [J]. Science,2018,362 (6419):1140-1144.

[62] WANG F Y,ZHANG J J,ZHENG X,et al. Where does AlphaGo go:From church-turing thesis to AlphaGo thesis and beyond [J]. IEEE/CAA Journal of Automatica Sinica,2016,3 (2):113-120.

[63] SILVER D,SCHRITTWIESER J,SIMONYAN K,et al. Mastering the game of go without human knowledge [J]. Nature,2017,550 (7676):354-359.

[64] PENG X,WU S,QIAN W,et al. The potency of defects on fatigue of additively manufactured metals [J]. International Journal of Mechanical Sciences,2022,221:107185.

[65] LI B,ZHANG W,XUAN F. Machine-learning prediction of selective laser melting additively manufactured part density by feature-dimension-ascended Bayesian network model for process optimisation [J]. The International Journal of Advanced Manufacturing Technology,2022,121 (5):4023-4038.

[66] WANG Z,YANG W,LIU Q,et al. Data-driven modeling of process,structure and property in additive manufacturing:A review and future directions [J]. Journal of Manufacturing Processes,2022,77:13-31.

[67] JOHNSON N S,VULIMIRI P S,TO A C,et al. Invited review:Machine learning for materials developments in metals additive manufacturing [J]. Additive Manufacturing,2020,36:101641.

[68] 胡雅楠,余欢,吴圣川,等。基于机器学习的增材制造合金材料力学性能预测研究进展与挑战 [J]. 力学学报,2024,56 (07):1892-1915. HU Yanan,YU Huan,WU Shengchuan,et al. Research progress and challenges of mechanical property prediction for additively manufactured alloy materials based on machine learning [J]. Chinese Journal of Theoretical and Applied Mechanics,2024,56 (07):1892-1915.

[69] WANG H,LI B,GONG J,et al. Machine learning-based fatigue life prediction of metal materials:Perspectives of physics-informed and data-driven hybrid methods [J]. Engineering Fracture Mechanics,2023,284:109242.

[70] CHICCO D,WARRENS M,JURMAN G. The coefficient of determination R-squared is more informative than SMAPE,MAE,MAPE,MSE and RMSE in regression analysis evaluation [J]. PeerJ Computer Science,2021,7:e623.

[71] BOTCHKAREV A. A new typology design of performance metrics to measure errors in machine learning regression algorithms [J]. Interdisciplinary Journal of Information,Knowledge,and Management,2019,14:45-76.

[72] MATSUNAGA A,FORTES J A B. On the use of machine learning to predict the time and resources consumed by applications [C]//Proceedings of the 10th IEEE/ACM International Conference on Cluster,Cloud and Grid Computing. Melbourne,Australia:IEEE,2010:495-504.

[73] KUMAR A,ALSADOON A,PRASAD P,et al. Generative adversarial network (GAN) and enhanced root mean square error (ERMSE):Deep learning for stock price movement prediction [J]. Multimedia Tools and Applications,2022,81 (1):1-19.

[74] KIM S,KIM H. A new metric of absolute percentage error for intermittent demand forecasts [J]. International Journal of Forecasting,2016,32 (3):669-679.

[75] FENG C,SU M,XU L,et al. A unified prediction approach of fatigue life suitable for diversified engineering materials [J]. Engineering Fracture Mechanics,2023,290:109478.

[76] CORTES C,VAPNIK V. Support-vector networks [J]. Machine Learning,1995,20 (3):273-297.

[77] 王国胜。支持向量机的理论与算法研究 [D]. 北京:北京邮电大学,2008. WANG Guosheng. Research on the theory and algorithms of support vector machines [D]. Beijing:Beijing University of Posts and Telecommunications,2008.

[78] ZHUO W,LI L C. The algorithm of text classification based on rough set and support vector machine [C]//Proceedings of the 2010 2nd International Conference on Future Computer and Communication. Wuhan,China:IEEE,2010:365-368.

[79] THISSEN U,VAN B R,DE W A P,et al. Using support vector machines for time series prediction [J]. Chemometrics and Intelligent Laboratory Systems,2003,69 (1-2):35-49.

[80] 陈果,周伽。小样本数据的支持向量机回归模型参数及预测区间研究 [J]. 计量学报,2008,29 (1):92-96. CHEN Guo,ZHOU Jia. Research on parameters and forecasting interval of support vector regression model to small sample [J]. Acta Metrologica Sinica,2008,29 (1):92-96.

[81] GHOSH S,DASGUPTA A,SWETAPADMA A. A study on support vector machine based linear and non-linear pattern classification [C]//Proceedings of the 2019 International Conference on Intelligent Sustainable Systems (ICISS). Palladam,India:IEEE,2019:24-28.

[82] 鲍泓翊玺。基于支持向量机的激光增材 Ti-6Al-4V 钛合金缺陷评估与寿命预测 [D]. 成都:西南交通大学,2021. BAO Hongyixi. Defect assessment and life prediction of laser additive Ti-6Al-4V titanium alloy based on support vector machine [D]. Chengdu:Southwest Jiaotong University,2021.

[83] ZHANG M,SUN C N,ZHANG X,et al. High cycle fatigue life prediction of laser additive manufactured stainless steel:A machine learning approach [J]. International Journal of Fatigue,2019,128:105194.

[84] BAO H,WU S,WU Z,et al. A machine-learning fatigue life prediction approach of additively manufactured metals [J]. Engineering Fracture Mechanics,2021,242:107508.

[85] HOU Y,HU Z,WAUTERS T,et al. Combined effect of random porosity and surface defect on fatigue lifetime of additively manufactured micro-sized Ti6Al4V components:An investigation based on numerical analysis and machine learning approach [J]. Theoretical and Applied Fracture Mechanics,2024,131:104451.

[86] HORNAS J,BEHAL J,HOMOLA P,et al. Modelling fatigue life prediction of additively manufactured Ti-6Al-4V samples using machine learning approach [J]. International Journal of Fatigue,2023,169:107483.

[87] WANG H,LI B,XUAN F Z. Fatigue-life prediction of additively manufactured metals by continuous damage mechanics (CDM)-informed machine learning with sensitive features [J]. International Journal of Fatigue,2022,164:107147.

[88] 王蓝仪。缺陷下物理信息驱动机器学习的疲劳寿命预测方法 [D]. 成都:电子科技大学,2024. WANG Lanyi. Physics-guided machine learning for fatigue life prediction under defects [D]. Chengdu:University of Electronic Science and Technology of China,2024.

[89] HO T K. Random decision forests [C]//Proceedings of the 3rd International Conference on Document Analysis and Recognition. Montreal,Canada:IEEE,1995,1:278-282.

[90] HO T K. The random subspace method for constructing decision forests [J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,1998,20 (8):832-844.

[91] BREIMAN L. Random forests [J]. Machine Learning,2001,45 (1):5-32.

[92] DIETTERICH T G. An experimental comparison of three methods for constructing ensembles of decision trees:Bagging,boosting,and randomization [J]. Machine Learning,2000,40 (2):139-157.

[93] RODRIGUEZ J J,KUNCHEVA L I,ALONSO C J. Rotation forest:A new classifier ensemble method [J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,2006,28 (10):1619-1630.

[94] KONDA N,VERMA R,JAYAGANTHAN R. Machine Learning based predictions of fatigue crack growth rate of additively manufactured Ti6Al4V [J]. Metals,2021,12 (1):50.

[95] SHI T,SUN J,LI J,et al. Machine learning based very-high-cycle fatigue life prediction of AlSi10Mg alloy fabricated by selective laser melting [J]. International Journal of Fatigue,2023,171:107585.

[96] ZHAN Z,HU W,MENG Q. Data-driven fatigue life prediction in additive manufactured titanium alloy:a damage mechanics based machine learning framework [J]. Engineering Fracture Mechanics,2021,252:107850.

[97] DEJENE N D,LEMU H G,GUTEMA E M. Effects of process parameters on the surface characteristics of laser powder bed fusion printed parts:machine learning predictions with random forest and support vector regression [J]. International Journal of Advanced Manufacturing Technology,2024,133 (11):5611-5625.

[98] KONDA N,VERMA R,JAYAGANTHAN R. Estimation of high cycle fatigue life of additively manufactured Ti6Al4V using data analytics [J]. Procedia Structural Integrity,2023,46:87-93.

[99] ZHAN Z,LI H. Machine learning based fatigue life prediction with effects of additive manufacturing process parameters for printed SS 316L [J]. International Journal of Fatigue,2021,142:105941.

[100] LIU D,PANG J,ZHOU J,et al. Prognostics for state of health estimation of lithium-ion batteries based on combination Gaussian process functional regression [J]. Microelectronics Reliability,2013,53 (6):832-839.

[101] ZHOU W,LIU Q. A Gaussian processes reinforcement learning method in large discrete state spaces [C]//2010 2nd International Conference on Advanced Computer Control (ICACC). Shenyang,China:IEEE,2010:19-24.

[102] CUTOLO A,LAMMENS N,VANDEN BOER K,et al. Fatigue life prediction of a L-PBF component in Ti-6Al-4V using sample data,FE-based simulations and machine learning [J]. International Journal of Fatigue,2023,167:107276.

[103] YU J. State of health prediction of lithium-ion batteries:multiscale logic regression and Gaussian process regression ensemble [J]. Reliability Engineering & System Safety,2018,174:82-95.

[104] MAITRA V,SHI J,LU C. Robust prediction and validation of as-built density of Ti-6Al-4V parts manufactured via selective laser melting using a machine learning approach [J]. Journal of Manufacturing Processes,2022,78:183-201.

[105] 李苍柏,肖克炎,李楠,等。支持向量机、随机森林和人工神经网络机器学习算法在地球化学异常信息提取中的对比研究 [J]. 地球学报,2020,41 (2):309-319. LI Cangbai,XIAO Keyan,LI Nan,et al. A Comparative study on machine learning algorithms of support vector machine,random forest and artificial neural network in the extraction of geochemical anomaly information [J]. Acta Geoscientica Sinica,2020,41 (02):309-319.

[106] 张梦然。人工神经网络研究凸显多元协作重要性 [N]. 科技日报,2024-10-09 (003). ZHANG Mengran. Research on artificial neural networks highlights the importance of multivariate collaboration [N]. Science and Technology Daily,2024-10-09 (003).

[107] 吴文涛,熊鹿鹿。基于人工神经网络的结构代理模型性能分析 [J]. 科学技术创新,2024 (16):98-101. WU Wentao,XIONG Lulu. Performance analysis of structural surrogate model based on artificial neural network [J]. Scientific and Technological Innovation,2024 (16):98-101.

[108] 李榜全,杨成全,董丽娟. TixZryNiz 合金放电容量模式识别与人工神经网络的研究 [J]. 雁北师范学院学报,2005 (2):25-27. LI Bangquan,YANG Chengquan,DONG Lijuan. Research on discharge capacity pattern recognition and artificial neural network of TixZryNiz alloy [J]. Journal of Yanbei Normal University,2005 (2):25-27.

[109] 陆春海,王志伟,陈敏,等. ANN 预测铀钛合金贮存后的力学性能 [J]. 腐蚀科学与防护技术,2000,12 (3):148-150. LU Chunhai,WANG Zhiwei,CHEN Min,et al. Prediction of mechanical properties of uranium-titanium alloys after storage by artificial neural network (ANN)[J]. Corrosion Science and Protection Technology,2000,12 (3):148-150.

[110] 王谙斌,甘磊,淦志强,等。数据与连续损伤力学双驱动的增材疲劳寿命预测模型 [J]. 固体力学报,2024,45 (4):427-440. WANG Anbin,GAN Lei,GAN Zhiqiang,et al. Additive fatigue-life prediction model driven by data and continuous damage mechanics [J]. Chinese Journal of Solid Mechanics,2024,45 (4):427-440.

[111] 董一萱,王世杰,于天彪,等。基于 MPA-ANN 的冷喷增材制造沉积建模与预测 [J]. 计算机集成制造系统,2023,29 (12):4133-4144. DONG Yixuan,WANG Shijie,YU Tianbiao,et al. Deposition modeling and prediction of cold-spray additive manufacturing based on MPA-ANN [J]. Computer Integrated Manufacturing Systems,2023,29 (12):4133-4144.

[112] 弭光宝,孙若晨,吴明宇,等。航空发动机钛合金分子动力学计算技术研究进展 [J]. 航空材料学报,2024,44 (2):87-103. MI Guangbao,SUN Ruochen,WU Mingyu,et al. Progress in molecular-dynamics calculation technology of aero-engine titanium alloys [J]. Journal of Aeronautical Materials,2024,44 (2):87-103.

[113] SHEN Q,XUE J,ZHENG Z,et al. Machine learning-based prediction of CoCrFeNiMo0.2 high-entropy alloy weld bead dimensions in wire arc additive manufacturing [J]. Materials Today Communications,2024,41:110359.

[114] DOULOTUZZAMAN M X,KABIR F T,FERDOUS S. ANN-based performance prediction of electrical discharge machining of Ti-13Nb-13Zr alloys [J]. World Journal of Engineering,2024,21 (2):217-227.

[115] JIA Y,FU R,LING C,et al. Fatigue life prediction based on a deep learning method for Ti-6Al-4V fabricated by laser powder bed fusion up to very-high-cycle fatigue regime [J]. International Journal of Fatigue,2023,172:107645.

[116] LI P,WARNER D,FATEMI A,et al. Critical assessment of the fatigue performance of additively manufactured Ti–6Al–4V [J]. International Journal of Fatigue,2016,85:130-143.

[117] ZHANG Z,CHEN X,SUN J,et al. Fatigue database of additively manufactured alloys [J]. Scientific Data,2023,10 (1):240.

[118] YEUNG H,KIM F,DONMEZ A. Application of digital twins to laser powder bed fusion additive manufacturing process control [R]. Gaithersburg,MD:National Institute of Standards and Technology (NIST),2023.

[119] YANG Z,ADNAN M,LU Y. Investigating statistical correlation between multi-modality in-situ monitoring data for powder bed fusion additive manufacturing [C]//2022 IEEE 18th Conference on Automation Science and Engineering (CASE). Mexico City:IEEE,2022:1783-1788.

[120] LIU R,LU Q,YE Z,et al. Multi-modal data fusion and digital twin modeling for intelligent control of Ti-6Al-4V laser additive manufacturing [J]. Robotics and Computer-Integrated Manufacturing,2024,86:102684.

[121] WANG J,XU W,ZHANG J,et al. Digital twin-driven adaptive process optimization for laser powder bed fusion of Ti-6Al-4V [J]. Additive Manufacturing,2023,74:103597.

[122] BROUGH D,MAIER J T,PARKIN C,et al. Data-driven approaches for additive manufacturing process monitoring and control:A review [J]. Progress in Additive Manufacturing,2022,7:501-523.

[123] CHEN J,LIU Y,LI J,et al. Fatigue property prediction of additively manufactured Ti-6Al-4V using probabilistic physics-guided learning [J]. Additive Manufacturing,2021,47:102258.

[124] RAISSI M,PERDIKARIS P,KARNIADAKIS G. Physics-informed neural networks:A deep learning framework for solving forward and inverse problems involving nonlinear PDEs [J]. Journal of Computational Physics,2019,378:686-707.

[125] YU A,PAN Y,YUE L,et al. Explainable machine learning for hardness prediction of laser powder bed fused Ti-6Al-4V and assisting in understanding effects of process parameters [J]. Journal of Alloys and Compounds,2024,1008:176566.

[126] ZANG T,GAO Y,ZHAO Y,et al. Fatigue crack initiation and growth behaviors of additively manufactured Ti-6Al-4V alloy after hot isostatic pressing post-process [J]. Metals,2024,14 (12):1350.

[127] YU A,PAN Y,WAN F,et al. Rapid accomplishment of cost-effective and macro-defect-free LPBF-processed Ti parts based on deep data augmentation [J]. Journal of Manufacturing Processes,2024,120:1023-1034.

[128] DHARMADHIKARI S,MENON N,BASAK A. A reinforcement learning approach for process parameter optimization in additive manufacturing [J]. Additive Manufacturing,2023,71:103556.

[129] VETTORUZZO A,et al. Advances and challenges in meta-learning:A technical review [J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,2024,early access.

[130] PANG Z,ZHANG H,LIU S,et al. Permute-MAML:A permutation-based meta-learning framework for few-shot industrial defect classification [J]. Complex & Intelligent Systems,2024,10:2345-2358.

[131] ASGHARI ILANI M,BANAD M. TransMatch:A transfer-learning framework for defect detection in laser powder bed fusion additive manufacturing [J]. arXiv preprint arXiv:2501.01234,2025.

[132] PAK P,FARIMANI A B. AdditiveLLM:Large language models predict defects in additive manufacturing [J]. arXiv preprint arXiv:2501.17784,2025.

作者简介

詹远新,男,2000 年出生。主要研究方向为机器学习和优化。

E-mail:zyxjsw0609@zjnu.edu.cn

林勤龙,男,1999 年出生,博士研究生。主要研究方向为多智能体系统、分布式优化和机器学习。

E-mail:linqinlong@zjnu.edu.cn

刘洋 (通信作者), 男,1982 年出生,博士,教授,博士研究生导师。主要研究方向为人工智能基础理论,网络控制与优化。

E-mail:liuyang@zjnu.edu.cn

高英,男,1991 年出生,博士,讲师。主要研究方向为金属增材制造疲劳损伤容限分析。

E-mail:gyhust@163.com

吴剑明,男,1976 年出生,博士,教授,博士研究生导师。主要研究方向为多模态大模型、元宇宙通用智能体、虚拟课堂、智慧养老。

E-mail:swordwu@zjnu.edu.cn

张嘉振,男,1961 年出生,博士,教授,博士研究生导师。主要研究方向为增材制造,金属材料疲劳,机器学习,复合材料结构强度研究和飞行器结构设计。

E-mail:zhangjiazhen2009@126.com

(注,原文标题:面向Ti-6Al-4V合金增材制造的机器学习研究进展)

tag标签:钛合金,TC4钛合金,增材制造,Ti-6Al-4V合金