发布日期:2026-1-6 11:17:12

引言

钛合金因其高强度、高硬度、低密度以及良好的综合性能,在航空工程中被广泛使用。然而,钛合金零件的弹性模量相对较低,例如 TC4 的弹性模量仅为普通钢的一半,这导致在加工过程中零件容易发生弹性变形,从而影响加工质量 [1]。钛合金的导热性差、塑性低、硬度高,这些特性使得其加工难度较大。在粗加工阶段,材料去除率较低,而在精加工阶段,高速切削难以实现,这些都限制了加工效率。因此,在钛合金零件的加工过程中,合理安排加工流程、规划刀具轨迹以保持加工刚性,以及合理选择切削刀具和切削参数,对于提高钛合金零件的加工效率至关重要 [2-4]

目前针对钛合金框的加工技术研究虽相对较少,但在大型单面框零件加工技术方面仍取得了一些有价值的成果。在刀具材料的研发上,新型硬质合金刀具与涂层技术的结合,显著提升了刀具的耐磨性和耐热性,能更好地适应钛合金的加工特性。例如,通过在硬质合金刀具表面涂覆多层高性能涂层,如 TiAlN 等,有效减少了刀具与钛合金之间的摩擦和磨损,延长了刀具寿命,间接提高了加工效率 [4]。在加工工艺优化方面,采用多轴联动加工技术,能够在一次装夹中完成多个复杂面的加工,减少了装夹次数和定位误差,大大提高了加工精度和效率。同时,借助先进的计算机辅助制造 (CAM) 软件进行刀具轨迹规划和加工过程仿真,提前预测加工过程中可能出现的问题,如干涉、碰撞等,并进行优化调整,确保加工过程的平稳性和可靠性 [6]。此外,对于切削参数的优化,一些研究通过建立钛合金切削过程的数学模型,结合实际加工试验,确定了针对不同加工阶段的最佳切削速度、进给量和切削深度组合,使得材料去除率在粗加工阶段得到有效提升,精加工阶段的加工质量也得到更好保障,为大型钛合金单面框零件的高效高精度加工提供了有力支撑 [7]

本文以某机型大型单面框的加工优化为例,从以下几个方面进行探究:在加工流程安排上,需要考虑如何通过合理的工序划分、加工顺序安排和增强工艺系统刚性来减少加工变形,提高加工精度。例如,可以采用分段加工、分层去除材料、增加压紧点等方式,以增强系统刚性,减少单次加工的切削力,从而降低零件的弹性变形。在刀具轨迹规划方面,需要利用先进的 CAM 软件进行仿真,以确保刀具路径的合理性,避免不必要的空走刀和重复加工,减少加工时间。同时,合理的刀具轨迹规划可以有效分散切削力,减少加工过程中的振动,提高加工表面质量 [8]。在刀具选型和加工参数选择方面,在粗加工阶段,需要根据零件的具体结构,选择合适直径的刀具,采用高速切削策略来进行加工。例如,根据零件的加工特点,采用大径和小径刀具配合加工的方式,可以有效地提高加工效率。在精加工阶段,将传统的轴向分层加工转变为径向分层加工,确保零件尺寸精度和表面光洁度。

通过对加工流程的合理安排、刀具轨迹的精细规划、刀具选型的科学决策以及切削参数的优化设置,可以有效提升钛合金大型单面框零件的加工效率和加工质量,满足航空领域对高性能零件的需求,为钛合金单面框类零件的加工提供工艺优化和加工提效思路。

1、零件简介

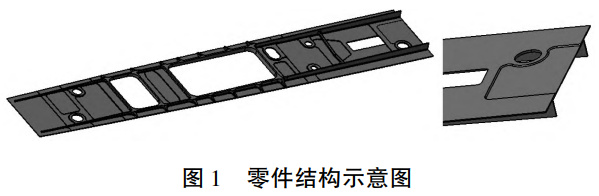

钛合金大型单面框零件是航空工程中一种重要的结构件,具有尺寸大、形状复杂、精度要求高等特点。该零件通常由钛合金材料制成,具有高强度、高硬度和良好的耐腐蚀性,能够满足航空领域对零件性能的高要求。然而,由于其尺寸较大,且形状复杂,加工难度较大,对加工技术和设备的要求也较高 [9]

零件材料 TC4, 毛料尺寸 2900mm×600mm×65mm, 零件净尺寸 2764mm×483mm×50mm, 材料去除率达 96.5%。零件一面为槽腔,另一面除一处下陷都为平面,基本等同于单面零件。零件腹板厚度为 2mm、2.5mm、3mm、4mm 等,其中 2~3mm 腹板占总面积的 80% 以上;端头悬臂立筋筋厚 4mm、筋高 47mm。零件结构示意如图 1 所示。

2、总体流程的优化

在原始的加工流程中,钛合金大型单面框零件的加工存在诸多不足,如加工效率低下、质量不稳定等问题。为了解决这些问题,本研究对加工流程进行了全面的优化。

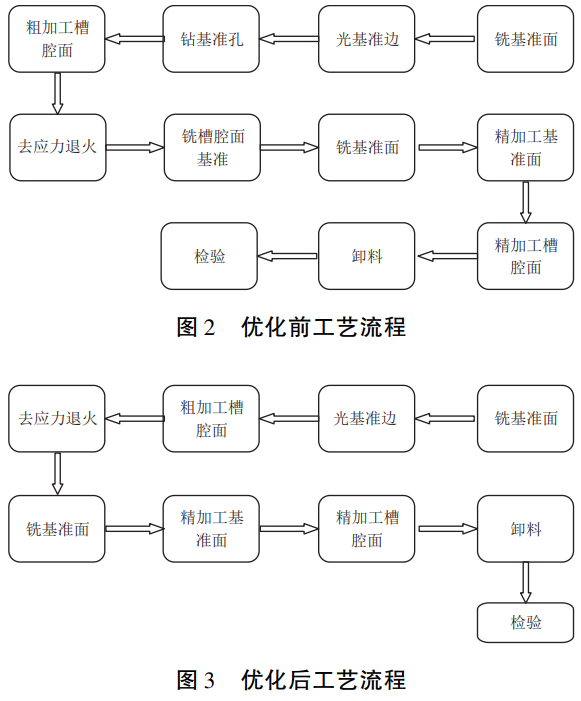

2.1 优化前工艺流程

在热处理工序完成后,对工件的上下基准面进行加工时,需反复进行翻转操作。鉴于工件的尺寸庞大、重量较重,翻转过程存在一定的困难,且装夹过程繁琐,这将导致设备的无效占用时间增加。鉴于工件的基准面仅存在一处轻微下陷,且该下陷对槽腔面的影响较小,故可选择仅铣削一侧的基准面以满足加工要求 [10]。

2.2 完善后的加工流程

经过优化后,减少了工件翻转与夹紧的频次,显著降低了设备的非生产性占用时间,同时减轻了操作人员的劳动强度,并且有效提升了机床的使用效率。

3、粗加工的优化

粗加工阶段是迅速去除原材料多余部分的关键过程,其优化的核心在于,在全面考量精加工策略的基础上,最大限度地提升加工速率。当前的加工方案耗时 11 天,周期显得过于冗长,经过优化后,预期可节省 40% 的时间。

3.1 粗加工加工内容的优化

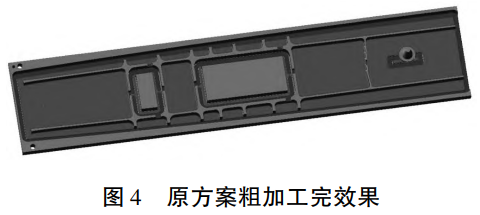

原方案粗加工完的效果图如图 4 所示。

在粗加工阶段,未对筋高进行完全加工,其优势体现在热处理后铣削基准面时提供了良好的支撑作用。然而,其缺陷在于精加工时预留的余量过大,且在单独加工筋高时,由于断续加工导致的振动较大,这不仅降低了加工效率,还加剧了刀具的磨损。因此,在粗加工阶段,建议对部分筋高进行加工,特别是对于需要采用行切方式加工的斜筋高。

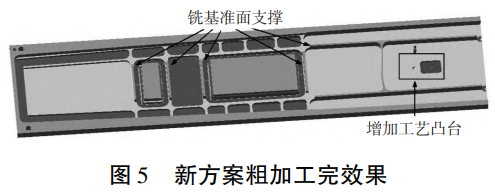

优化后粗加工完的效果图如图 5 所示。

粗加工时将部分筋高余量去除,其余筋高不加工,以便热处理后铣基准面时起支撑作用。零件端头腹板处矩形减轻孔处留工艺凸台,精加工槽腔面时在此处增加工艺凸台,增加一处压紧点,以降低震颤。加工内容的优化更多的是为精加工考虑,更容易保证精加工质量,使得更改后方案材料去除量较更改前更大,为减少加工时间,需着重在刀具选型、参数设置和轨迹方面进行优化 [11]。

3.2 刀具选型及切削参数优化

优化前使用刀具及切削参数如表 1 所示。

表 1 优化前刀具及切削参数

| 刀具 | 切宽 aₚ/mm | 切深 aₑ/mm | 线速度 Vf/(m/min) | 每齿进给量 f_z/mm | 程序仿真总时间 /h |

| 快进给 ϕ40R1 | 28 | 1 | 37 | 0.6 | 52.8 |

| 方肩机夹刀 | 32 | 1 | 40 | 0.18 | 26.6 |

采用 ϕ40R1 径向进给刀具进行余量排屑,鉴于工件面积较大以及部分槽腔空间宽敞,优化策略应首先考虑将大径和小径刀具的使用进行分离。当前的切削参数设定较为保守,因此,建议适当提升切削参数以提高加工效率。

优化后使用的刀具及切削参数如表 2 所示。

表 2 优化后刀具及切削参数

| 刀具 | 切宽 aₚ/mm | 切深 aₑ/mm | 线速度 Vf/(m/min) | 每齿进给量 f_z/mm | 程序仿真总时间 /h |

| 快进给 ϕ63R1 | 40 | 0.6 | 50 | 0.8 | 20 |

| 快进给 ϕ40R1 | 28 | 0.6 | 50 | 0.8 | 7 |

| 方肩机夹刀 ϕ32R3 | 18 | 2 | 40 | 0.18 | 1.5 |

在 ϕ35R1 快速进给刀具用于加工封闭型槽时,由于采用单层刀具路径,导致排屑不畅,同时不利于冷却液的流通。此外,该刀具的线速度和每齿进给量相对较低。相比之下,其他刀具在更高的切削参数下进行作业。特别是 ϕ63R1 快速进给刀具,在总加工时间中占据了超过 62% 的比例,承担了大部分材料的去除工作,显著提高了加工效率。

3.3 刀具轨迹优化

刀具路径的规划应当追求简洁性与高效性,并需深入考量刀具的切削性能以及加工环境对刀具所产生的影响。

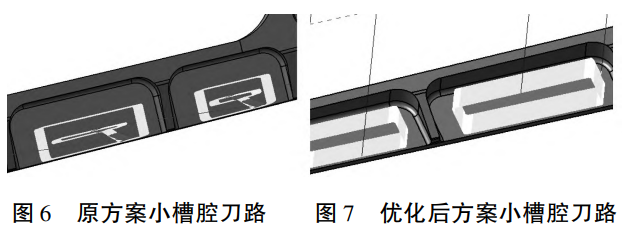

以粗加工小槽腔余量为例,初始的刀具路径设计为四层刀路,沿轴向逐层退刀和进刀,导致加工效率低下。此外,由于刀具的断续切削模式,刀具磨损问题加剧。经过优化,新的刀具路径采用螺旋铣削技术,仅需两层径向刀路,实现了刀具的连续切削。这种改进不仅提高了加工效率,而且使刀具的切削性能得到了充分的发挥。

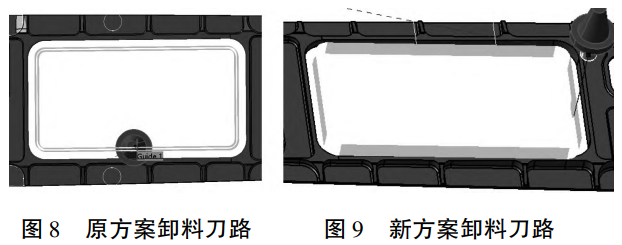

以卸料为例,原方案由于未加工筋高,卸料需加工槽深 55mm, 排屑不利,为避免夹屑造成刀具损坏,径向分两层刀路。优化后方案由于筋高已加工,槽深 20mm, 排屑顺畅,没有刀具损坏风险,因此选用单层刀路,加工时间减少一半。

优化后粗加工时间缩短到 6d, 达到了既定时间缩短 40% 的目标。

4、精加工的优化

在提升产品质量的同时,优化精加工过程的核心目标是提高加工效率。当前面临的挑战主要包括加工过程中腹板的显著振动、尺寸精度难以控制以及表面光洁度不佳;由于零件变形导致腹板加工时余量分布不均,通常需要多次加工以确保精度,从而降低了加工效率;在加工筋高时,振动加剧和刀具磨损严重。在优化前,精加工周期为 10 天,优化后预计可节省 40% 的时间。

对于单面加工零件,由于材料去除和应力分布的不均匀性,导致变形量较大。热处理去应力退火后,零件的最终状态存在不确定性。为确保精加工腹板时余量充足,避免因变形量过大而导致腹板加工超差,铣基准面时要求全面见光。因此,在翻面加工腹板时,腹板各处的余量根据零件变形量的不同而有所差异,并非完全依据粗加工预留的余量状态,余量分布不均,导致腹板程序需多次执行,严重影响加工效率。

为解决上述问题,本研究采用快进给刀具编制轴向单层刀路程序。工人可根据零件变形量和铣基准面时的切削量来决定程序执行的次数,目的是将腹板加工至粗加工后的理论状态。采用快进给轴向单层刀路程序,每次耗时 20min, 按最大变形量 3mm 计算,最多执行 3 次程序,耗时 60min 即可达到理论状态,总耗时 1h, 相较于原半精加工腹板程序的 8h, 节省了 7h。

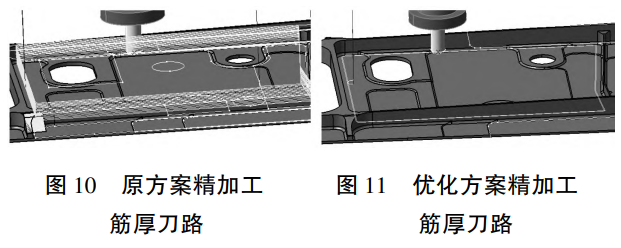

针对腹板厚度小、面积大、加工时易产生振颤、尺寸精度难以保证的问题,在腹板减轻孔处设置工艺台,如图 11 所示,有效减少了振颤。在精加工腹板时,刀路从中心向四周排布,并加密刀间距,有效改善了腹板尺寸的精度。原加工方案在精加工筋厚时采用轴向分层的切削方式,不仅加工效率低,而且未能充分利用整体硬质合金刀具的切削刃。优化方案采用径向分层方式,充分利用切削刃长度,提高刀具利用率的同时也提升了加工效率。此外,由于立筋壁厚一次形成,表面无接刀差,光洁度得到显著提升。

优化后精加工时间为 6d, 达到了既定时间缩短 40% 的目标。

5、结束语

在对钛合金大型单面框零件的加工工艺进行优化的基础上,本文旨在探讨钛合金大型单面框的加工技术,并得出以下结论。

在粗加工阶段:首先,针对不同加工部位,应优先选择直径较大的刀具,并实施高速切削策略,以提升材料的去除效率;其次,鉴于钛合金较差的导热性能,深槽腔加工过程中需充分考虑排屑和冷却问题,避免采用单层刀路进行深度满刀加工,以防刀具过热导致剧烈磨损;最后,减少无效刀路的使用,以提高加工效率。

在精加工阶段:首先,应合理规划工艺流程,确保在零件各加工部位的刚性达到最佳状态时进行加工;其次,适当增加压紧点以增强工艺系统的刚性,减少震颤,确保零件尺寸精度和表面光洁度;第三,针对筋厚部分的加工,应充分利用刀具的切削刃,将传统的轴向分层加工转变为径向分层加工;最后,精加工前应先处理转角部位,以避免余量突增导致刀具损伤。

参考文献

[1] ZHANG C,ZHANG B,XIE K W,et al.Research on total focusing detecting of titanium alloy by additive manufacturing [C]//2020 IEEE Far East NDT New Technology & Application Forum (FENDT).IEEE,2020.

[2] WANG B,GONG S L,SUN M,et al.Research on laser forming technology of TA15 titanium alloy sheet metal [C]//International Conference on Power Beam Processing Technologies.Science and Technology on Power Beam Processes Laboratory,2010.

[3] 张金凤。钛合金加工工艺技术研究 [J]. 城市建设理论研究 (电子版),2015 (19):7319-7320.

[4] 任旭东,张永康,周建忠,等。航空钛合金的激光冲击研究 [J]. 华中科技大学学报 (自然科学版),2007 (S1):150-152.

[5] 方东亮。钛合金加工工艺技术研究 [J]. 科技展望,2015,25 (4):132.

[6] 陈清良。钛合金槽腔结构的高性能铣削加工技术研究及应用 [D]. 南京:南京航空航天大学,2012.

[7] 张博林,姜忠平。某钛合金高精度薄壁零件加工方法研究 [J]. 航空精密制造技术,2016 (4):49-51.

[8] 孙国雁。钛合金双曲壁板加工技术研究 [J]. 工具技术,2015,49 (2):71-73.

[9] 惠昕,李锋,杜钢,等。大型弱刚性钛合金齿状缘条类零件的变形控制技术研究 [J]. 中国科技期刊数据库・工业 A,2022 (8):3.

[10] 王博。飞机大型整体钛合金框类零件数控加工技术研究 [D]. 杭州:浙江大学,2024.

[11] 王鹏,李媛媛,董新飞,等。数控加工技术在钛合金材料加工中的应用研究 [J]. 世界有色金属,2019 (20):194.

作者简介

洪培强 (1987-), 男,福建厦门人,工程师,主要从事航空行业刀具制造与零部件的加工工艺研究。

(注,原文标题:钛合金大型单面框零件加工技术研究)