发布日期:2026-1-3 11:43:08

1、引言

钛合金因其卓越的力学性能、耐高温性和耐腐蚀性,在航空航天、船舶制造、能源化工以及医疗器械等领域得到了广泛应用 [1-2]。在钛合金表面涂覆漆层可显著提升其抗腐蚀性,部分特殊功能涂层还能通过硬化表面提升耐磨性。然而,随着使用时间的延长,涂层可能会出现老化、剥落等问题,因此需要定期清除旧涂层并进行重新涂覆。当前,清洗操作已成为工业生产中至关重要的环节,对提高产品质量和延长工件使用寿命起着关键作用 [3-5]。在全球制造业转型升级的背景下,传统清洗技术面临新的挑战:机械清洗(如喷砂、打磨)虽技术成熟且适用范围广,但对深槽、微孔等复杂几何结构的清洗效果有限,且易导致基材表面损伤 [6] 等;化学清洗虽然操作简单、成本低廉,但长期使用会腐蚀基材表面,并且化学试剂会对环境造成污染,对工作人员的健康构成威胁 [7]。相比之下,激光作为一种高能量密度的光束,具有精度高、无污染等优点,尤其适用于材料的表面处理 [8-11]。激光清洗作为一种先进的清洗技术,与传统方法相比,其具有绿色环保、效率高、非接触以及低损伤等显著优势 [12-15]。近年来,国内外学者在激光清洗技术领域进行了广泛且深入的研究。然而,在激光清洗过程中容易产生溅射性风险和粉尘污染,并且会引起靶材表面发生严重的热缺陷,表现为重铸层以及热影响区,对靶材的力学性能产生不利的影响,使得清洗过程稳定性差。此外,金属靶材在清洗过程中极容易发生氧化反应,影响最终的清洗效率,因此研究人员提出一种湿法激光清洗(WLC)技术。

WLC 是一种利用激光与液体介质协同作用的表面清洁技术,近年来在精密制造、文物保护、生物医药等领域展现出巨大的应用潜力。相较于传统的干法激光清洗,WLC 通过引入一层液膜,显著提升了清洗效率和效果,并降低了对基底材料的损伤风险。WLC 的核心机制在于激光能量与液膜的相互作用。当激光脉冲照射在被液膜覆盖的表面时,液膜吸收激光能量后迅速汽化,产生高压蒸汽或等离子体,形成冲击波。该冲击波能够有效地去除表面的污染物或涂层 [10]。同时,液膜的存在不仅可以起到提高去除效率、降低热损伤、减少二次污染等作用,还可以利用特定溶液增强清洗效果,在微电子制造、精密光学、文物保护、材料表面处理、生物医药、显示面板制造、玻璃清洁等领域具有较好的应用前景。然而,WLC 在实际应用中仍然面临一些挑战,比如:激光的波长、脉冲宽度、能量密度等参数对清洗效果有很大影响,需要根据不同的材料和污染物进行优化;液膜的厚度、均匀性和稳定性对清洗效果至关重要,需要精确控制;清洗后可能需要在表面进行钝化处理,防止二次污染或腐蚀。

本文提出一种水导激光清洗方法:通过去离子水射流在靶材表面形成均匀水层,结合激光辐照实现水光协同清洗。该方法融合了激光烧蚀与水射流冲击的双重效应,相比于单一能场加工,其具有定域性更强、剥离率更高、基材损伤更小的优势。相较于高压水射流、喷丸或化学清洗,该方法大幅降低了环境污染风险,实现了清洗废料最小化。与单一能场(激光 / 高压水)加工相比,结合激光热辐照、烧蚀、水射流等效应的激光复合加工更具原理与工艺综合优势,能场作用定域性更好,附着物剥离率更高,靶材损伤更小,在高效激光清洗方面已展现出显著的竞争优势。射流 WLC 作为一种高效、环保、精确的表面清洁技术,将在各个领域发挥越来越重要的作用。通过不断的技术创新和应用拓展,射流 WLC 有望成为未来表面处理的主流技术之一。本文针对 TC17 钛合金表面的油漆膜进行激光清洗研究。首先,阐述了清洗过程的基本原理,利用光学显微镜和白光干涉表面轮廓仪对不同状态下的表面形貌进行观察;然后,对比干法激光清洗与水导送水激光清洗的效果,深入分析干法激光清洗后表面白层的形成原因。

2、实验方法

2.1 干法与水导激光清洗的装置与工艺参数

2.1.1 干法激光清洗

本实验使用的激光清洗设备为 SIA-CLEANING1.0。待清洗试样固定后,由六轴联动机器人夹持设备激光头进行清洗操作,设备配套搭载烟尘净化回收装置,以实现清洗过程中烟尘的高效处理与回收。该清洗过程为干法激光清洗,即激光直接作用于油漆表面进行清洗。该清洗设备的基本激光参数如表 1 所示。

表 1 清洗设备的基本激光参数

| Parameter | Dry laser cleaning | Water-guided laser cleaning |

| Laser device | IPG | IPG |

| Laser power /W | 200 | 200 |

| Optical maser wavelength /nm | 532 | 532 |

| Scanning speed /(mm/s) | 6000 | - |

| Scanning line width /mm | 60 | - |

| Laser energy /mJ | 1 | 1 |

| Laser pulse width /ns | 100-140 | 100-140 |

| Laser focal length /mm | 160 | - |

| Pulse repetition frequency /kHz | 100-200 | 100-200 |

| Motion speed of the machine tool /(m/min) | - | 5-30 |

| Work length /mm | - | 30-60 |

| Spot diameter /mm | 0.1-0.5 | 0.1-0.5 |

| Jet diameter /mm | - | 0.5-1.0 |

2.1.2 水导激光清洗

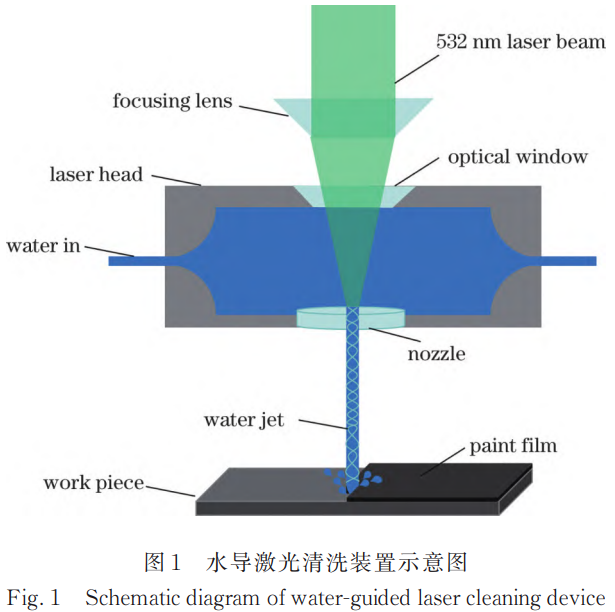

在上述干法激光清洗所用清洗机的基础上,去掉激光清洗头,将激光光纤连接激光 - 水射流耦合头,如图 1 所示。耦合头包括壳体、激光聚焦透镜、激光窗口和喷嘴。在壳体内设有液压均衡腔,激光聚焦透镜放置在壳体上端,壳体下端正对激光窗口,在喷嘴外侧的壳体上设有射流入口,液体经过喷嘴后形成射流并由射流口喷出,激光在射流的包裹下向前传播。激光由壳体后窗口镜射入且依次穿过激光聚焦透镜、激光窗口和液压均衡腔内的液体,并通过喷嘴进行水光耦合,最终照射在工件表面。高压水发生装置将去离子水加压至 300 atm(1 atm=101325 Pa)以上,以保证射流稳定输出。将改装好的水导传输激光耦合头安装到三轴机床上,通过激光运动控制水导激光的运动轨迹,水导激光在 X、Y 轴上进行 Z 字形往返运动。去离子水射流冲击靶材表面会形成一层去离子水膜,从而减少激光对基底材料的热影响,并冲刷掉清洗下来的颗粒,防止二次污染。

2.2 实验材料及方法

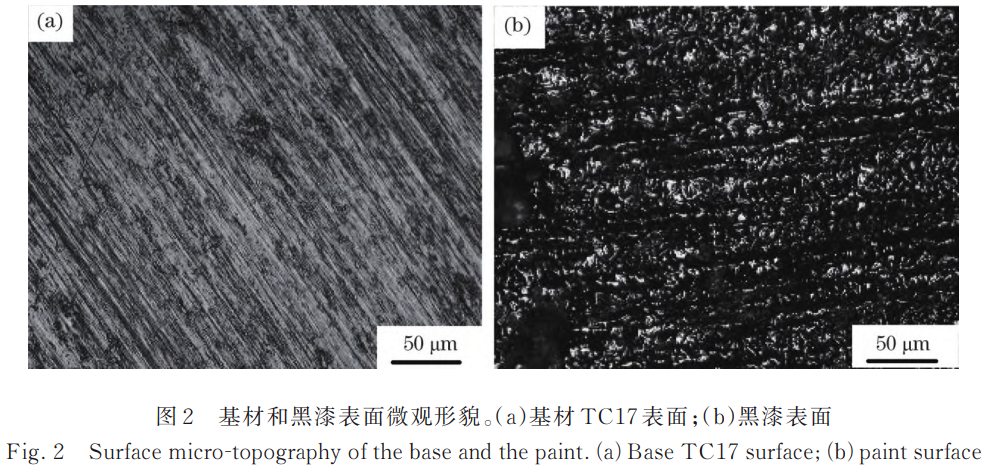

本实验所用的材料为 TC17 钛合金,该样品是经过两次真空自耗熔炼与一次真空感应熔炼制备出的铸锭。铸锭经热等静压(1300 ℃,150 MPa,3.5 h)和机加工制作成大小为 50 mm×10 mm×2 mm 的试件。试样表面预处理流程如下:先采用 200#、800# 砂纸依次进行打磨,随后用乙醇溶液清洗以去除表面杂质,再经氮气吹干;最后在试样表面均匀喷涂一层黑色油漆,厚度约为 20 µm。图 2 所示为基材与油漆膜的光学表面形貌。

通过持续调整工艺参数(具体工艺参数调节范围详见表 1),最终选定表面质量最佳的一组工艺参数,最优工艺参数如下:激光功率为 160 W,扫描速度为 4000 mm/s,线宽为 60 mm,单脉冲能量为 1 mJ,脉冲宽度为 120 ns,工作距离为 160 mm,激光重复频率为 200 kHz,光斑直径为 0.1 mm,清洗面积为 100 mm×50 mm。选用表面清洗质量较高的试样进行对比验证。

水膜激光清洗的工艺参数与干法激光清洗相同,在其表面喷射一层均匀流动的水膜,水膜厚度为 5~13 mm。水导水射流的主要参数如下:激光功率为 160 W,单脉冲能量为 1 mJ,脉冲宽度为 120 ns,激光重复频率为 200 kHz,光斑直径为 0.1 mm,水压为 500 atm,射流直径为 1 mm,稳定射流长度为 40 mm。去离子水射流的工艺参数包括:电导率为 0.1~0.05 μS/cm,电阻率 > 10 MΩ・cm,盐的质量浓度 < 0.1 mg/L,表面温度不大于 25 ℃。根据设定的去离子水膜参数,减弱对靶材基底的热影响。机床运动速度为 3 m/min,在 X、Y 方向作直线往复扫描运动,清洗面积为 100 mm×50 mm。

检测项目涵盖残余应力、表面质量和微观形貌,所使用的仪器设备包括 X 射线残余应力测试仪、白光干涉三维轮廓仪(SuperView W1 1200)、金相显微镜(Axiophoto 2 image)以及扫描电子显微镜(SEM;JSM-6301F)。通过这些设备,观察激光清洗后基材的表面形貌、微观组织。

3、分析与讨论

3.1 激光清洗表面形貌观察

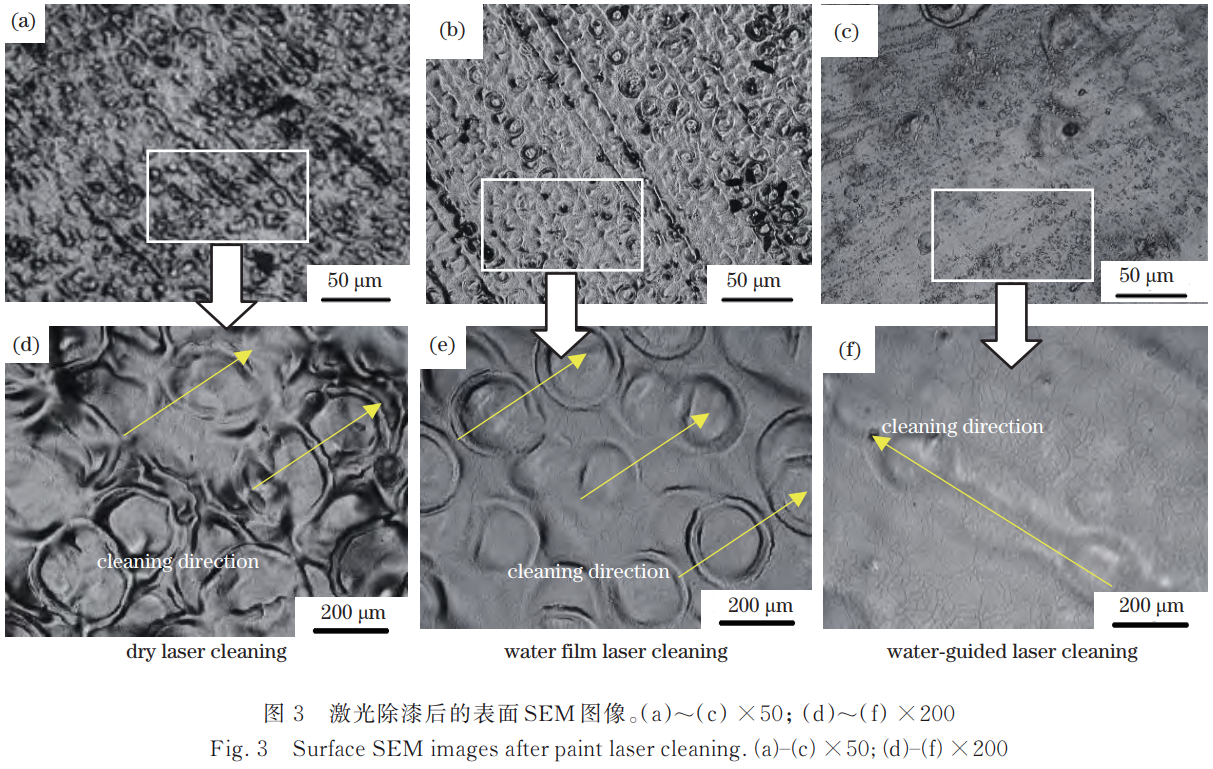

在激光清洗后,对表面形貌进行观察。图 3 对比了干法激光清洗、水膜激光清洗和水导激光清洗 3 种技术对样品表层的处理效果,包含宏观粗糙度与微观组织结构演变特征。

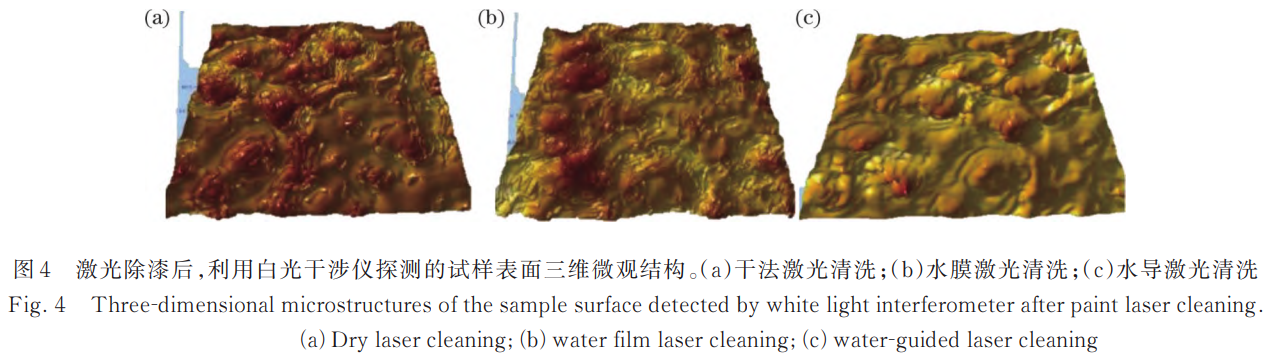

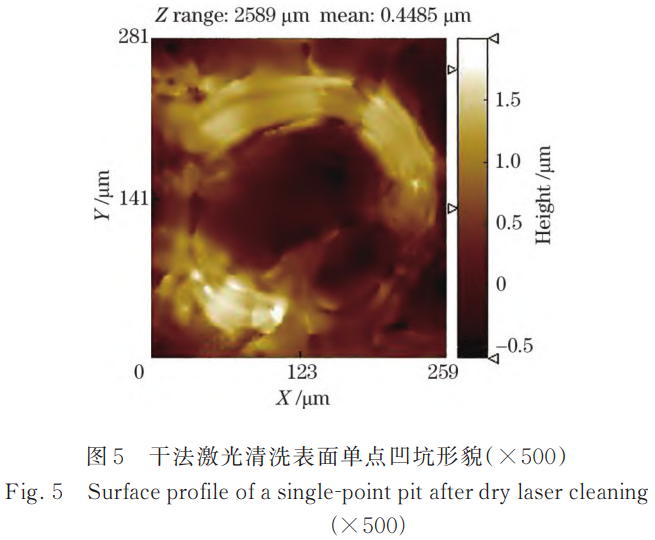

观察结果显示,清洗方法不同,所产生的表面形态也不同:经干法激光清洗后,表面呈现中间下凹、四周隆起的凹坑形态 [图 3 (a)、(d)]。利用白光干涉仪分析表面微观形貌(图 4、图 5),发现:这些凹坑分布均匀,排列方向基本一致,形状主要为圆形、椭圆形和半圆形,直径范围为 170~260 µm [图 4 (a)];对于干法激光清洗中特征明显的凹坑三维轮廓(图 5),其凹坑直径约为 200 µm。图 3 (b)、(e) 为水膜激光清洗后的 SEM 图像,图 4 (b) 为白光干涉仪探测的表面微观形貌,表面凹坑的数量相比于干法激光清洗明显减少,且深度减小,粗糙度也随之降低,表面质量稍有提高。图 3 (c)、(f) 为水导激光清洗后的 SEM 图像,图 4 (c) 为白光干涉仪探测的表面微观形貌,表面存在极少量的凹坑,且深度减小,原基材表面存在的加工划痕等缺陷消失,粗糙度也随之降低,表面质量明显提高,与此同时,表面出现了皲裂的纹路,这些细小纹路的方向没有明显规律。

3.2 激光清洗表面组织

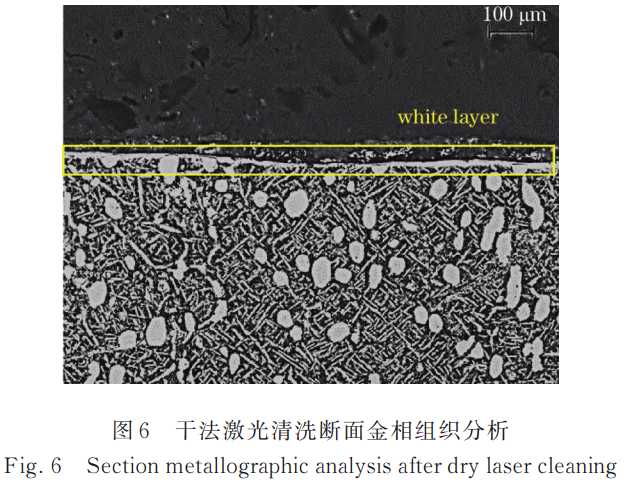

通过金相显微镜观察清洗后基材的断面可以发现,干法激光清洗后基材表面和亚表面出现了一层均匀分布的褶皱状白色硬化层,俗称白层(white layer)。通过残余应力测试分析可知,这层很薄的硬化层表面呈现拉应力状态,测试不同的 5 个位置,得到拉应力平均值为 174.4 MPa±9.29 MPa,清洗前金属表面的残余应力为 50 MPa±3.02 MPa。水膜激光清洗后表面残余应力为−45~−90 MPa,在表面形成一层较小的残余压应力。通过 SEM 观察截面可知,该白层厚度范围为 5~13 μm,其表面形貌如图 6 所示。

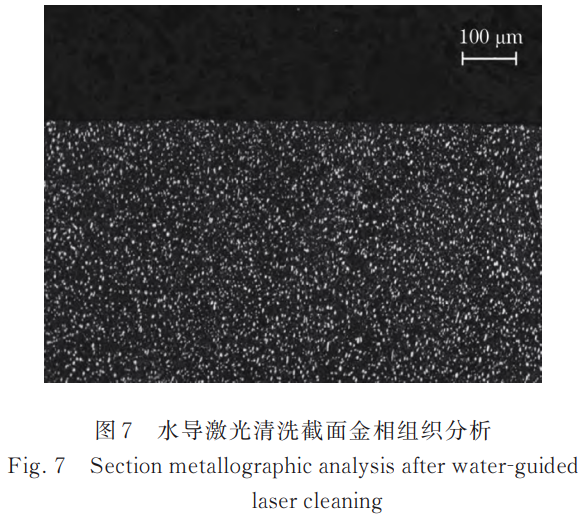

水导激光清洗后基材表面未发现白层(图 7),且呈现压应力状态,压应力最大可以达到−256 MPa±3.17 MPa(清洗前金属表面的残余应力约为 50 MPa),可有效抑制基材因机械加工形成的拉应力。形成压应力的可能原因是:激光诱导等离子体在黑漆表面发生爆炸,产生等离子体冲击波,冲击波向基体内部传播,产生一定的塑性变形后形成表面残余压应力。

3.3 干法激光清洗白层形成机制

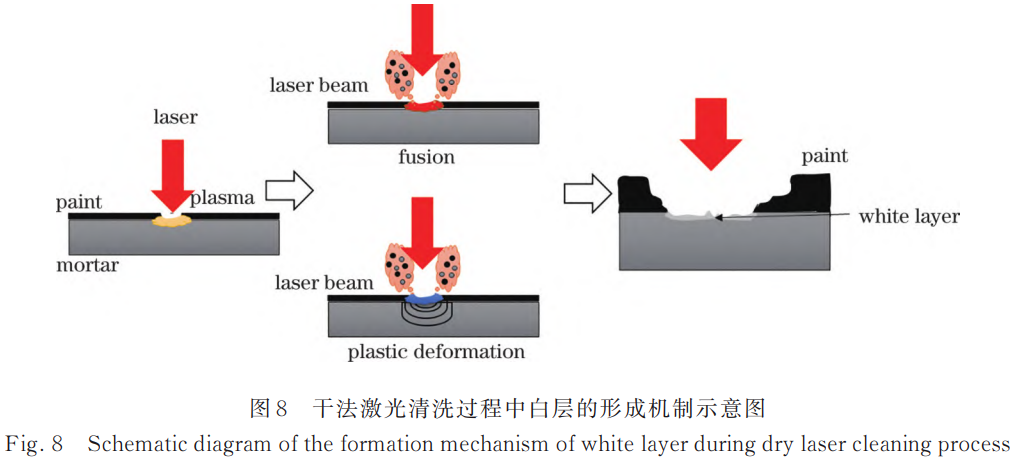

根据之前的研究成果 [12-13],干法激光清洗后的白层一般有以下两种成因:

其一,高能量密度激光在基体表面转化成热量,焦点处瞬时温度可达几千摄氏度,达到材料的熔点或沸点,材料因此发生燃烧、分解甚至汽化,消除油漆与基体的结合力,这被称作激光清洗烧蚀效应。一般情况下,激光清洗要求不损伤基材表面,但是在烧蚀过程中,表面重熔层的硬度和强度明显提高,而基体其他部位仍保持较好的韧性,因此可将激光清洗过程看作表面激光淬火,同时实现了表面污染物清除。

其二,基于激光清洗振动波理论 [14],在高能量密度激光的作用下,表面油漆受热膨胀,材料在极短的时间内受热和冷却,在金属材料表面会形成很大的应力梯度,由于基材与油漆的热膨胀系数差别极大,因此界面处产生强大的热膨胀力。当油漆颗粒的膨胀力大于污垢对基体的附着力时,油漆脱离物体表面。横向与纵向位移证明了激光诱导冲击波的存在,其实质是基材表面的弹性振动波,这种振动波可以利用热传导方程与热致弹性波动方程来描述,实现了振动波的求解。如果该振动波幅值大于基体塑性变形所需要的应力水平,将导致基体金属表面发生一定程度的塑性变形。激光清洗过程中白层的形成机制如图 8 所示。

激光熔化在清洗区产生平行于材料表面的拉应力,并使材料发生塑性变形,由于重熔过程涉及复杂的热应力交互过程,在加工完成后,周围材料对重熔区有反作用,将在重熔区产生残余拉应力 [15]。同时,激光诱导冲击波作用在实验件表面,冲击波的峰值大于材料的屈服强度,使材料表面由于机械作用发生冷却硬化,并产生残余应力。在油漆膜表面激光清洗过程中,表面重熔和冲击波振动是主要作用机制,二者协同作用 [16-18]。

待清洗附着物(如油漆层、氧化膜)因多孔结构及对激光的吸收率高,更易引发局部升温,显著增加基底热损伤风险。在水辅助的激光清洗过程中,水射流通过强制对流换热加速靶材表面热耗散,削弱激光光束对待清洗靶材的热影响,保证清洗过程中待清洗靶材的热稳定性,防止待清洗靶材的表面发生氧化反应,保证清洗表面的质量。此外,水射流冲刷清洗掉的颗粒污染物,防止二次污染,进而保证清洗过程的稳定性。水膜激光清洗实际是一种射流旁轴辅助成膜的激光清洗方法,激光能量发生较大损失,且无法对其进行定量控制,表面也会出现不同程度的热损伤。

水导激光清洗方法不仅具备上述优势,还因为激光光束通过稳定射流传输,水导中的激光光斑能量更集中,从而增大激光清洗强度,有利于降低激光清洗扫描次数,提高工作效率,可实现激光能量传输损耗率的主动调控,工艺效果稳定,工艺过程易于管控。干法激光清洗主要依靠热烧蚀汽化造成附着物剥离,水导激光清洗过程主要依靠爆炸产生的冲击波使黑漆破碎,等离子体爆炸使表面漆层发生汽化,以达到剥离的目的。该方法可有效地解决现有激光清洗中存在的基体损伤、清洗效率低和清洗过程稳定性差的问题。

4、结论

激光清洗后,全部除去油漆膜,采用不同清洗方法时金属基底表面的微观形貌出现明显区别。采用干法激光清洗时,表面出现中间下凹、四周隆起的凹坑。干法激光清洗后基材表面和亚表面出现一层均匀分布的褶皱状白色硬化层,表面呈现拉应力状态,该白色硬化层是高能激光表面重熔与等离子体冲击波造成的塑性变形共同作用的结果。

水导激光清洗过程主要依靠爆炸产生的冲击波使黑漆破碎,等离子体爆炸使表面漆层发生汽化,以达到剥离的目的,不仅可以降低激光清洗过程中所产生的热影响,防止氧化,还能够冲刷清洗掉的颗粒污染物,防止二次污染。此外,激光光束通过稳定射流传输,激光光斑的能量更高、更集中,能量损失的比例可控,工艺稳定可控。

参考文献

[1] Lyu F Y, Wang L L, Feng Y, et al. Thermal behavior and microstructure evolution mechanism of Ti6Al4V 80 mm thick plates jointed by laser melting deposition [J]. Journal of Manufacturing Processes, 2021, 71: 12-26.

[2] 佟艳群,马健,上官剑锋,等。航空航天材料的激光清洗技术研究进展 [J]. 航空制造技术,2022, 65 (11): 48-56, 69.

[3] Zhu G, Wang S, Cheng W, et al. Corrosion and wear properties of marine aluminium alloy after laser cleaning [J]. Optics and Lasers in Engineering, 2021, 48: 247-262.

[4] Uthaijunyawong T, Siriwattanayotin S, Viriyarattanasak C, et al. Laser cleaning performance and PAHs formation in the removal of roasting marinade stain [J]. Food and Bioproducts Processing, 2017, 102: 81-89.

[5] Razab M K A A, Noor A M, Jaafar M S, et al. A review of incorporating Nd∶YAG laser cleaning principal in automotive industry [J]. Journal of Radiation Research and Applied Sciences, 2018, 11 (4): 393-402.

[6] Agrawal A, Sahu K K. An overview of the recovery of acid from spent acidic solutions from steel and electroplating industries [J]. Journal of Hazardous Materials, 2009, 171 (1/2/3): 61-75.

[7] Chen T, Wang W J, Tao T, et al. Multi-scale micro-nano structures prepared by laser cleaning assisted laser ablation for broadband ultralow reflectivity silicon surfaces in ambient air [J]. Applied Surface Science, 2020, 509: 145182.

[8] AlShaer A W, Li L, Mistry A. The effects of short pulse laser surface cleaning on porosity formation and reduction in laser welding of aluminium alloy for automotive component manufacture [J]. Optics & Laser Technology, 2014, 64: 162-171.

[9] Hoshihara Y, Watanabe S, Kouno A, et al. Effect of tip insertion depth and irradiation parameters on the efficacy of cleaning calcium hydroxide from simulated lateral canals using Er∶YAG laser- or ultrasonic-activated irrigation [J]. Journal of Dental Sciences, 2021, 16 (2): 654-660.

[10] Rauh B, Kreling S, Kolb M, et al. UV-laser cleaning and surface characterization of an aerospace carbon fibre reinforced polymer [J]. International Journal of Adhesion and Adhesives, 2018, 82: 50-59.

[11] 俞鸿斌,王春明,王军,等。碳钢表面激光除锈研究 [J]. 应用激光,2014, 34 (4): 310-314.

[12] Li X G, Huang T T, Chong A W, et al. Laser cleaning of steel structure surface for paint removal and repaint adhesion [J]. Opto-Electronic Engineering, 2017, 44 (3): 340-344.

[13] Lee J M, Watkins K G. Removal of small particles on silicon wafer by laser-induced airborne plasma shock waves [J]. Journal of Applied Physics, 2001, 89 (11): 6496-6500.

[14] Jezeršek M, Milanič M, Babnik A, et al. Real-time optodynamic monitoring of pulsed laser decoating rate [J]. Ultrasonics, 2004, 42 (1/2/3/4/5/6/7/8/9): 37-41.

[15] Kolomenskii A A, Schuessler H A, Mikhalevich V G, et al. Interaction of laser-generated surface acoustic pulses with fine particles: surface cleaning and adhesion studies [J]. Journal of Applied Physics, 1998, 84 (5): 2404-2410.

[16] Bloisi F, Barone A C, Vicari L. Dry laser cleaning of mechanically thin films [J]. Applied Surface Science, 2004, 238 (1/2/3/4): 121-124.

[17] Zhu G D, Wang S R, Cheng W, et al. Corrosion and wear performance of aircraft skin after laser cleaning [J]. Optics & Laser Technology, 2020, 132: 106475.

[18] Marimuthu S, Triantaphyllou A, Antar M, et al. Laser polishing of selective laser melted components [J]. International Journal of Machine Tools and Manufacture, 2015, 95: 97-104.

(注,原文标题:水导与干法激光清洗对钛合金除漆表面质量的对比)

tag标签:钛合金,TC17钛合金,水导激光清洗,干法激光清洗