发布日期:2026-1-3 11:43:03

天然气作为助推国民经济发展的基础能源之一 [1], 其需求量呈现出与日俱增的态势。管道作为全球五大运输方式之一,是配送天然气资源的主要方式 [2], 并且在未来管道工业的发展进程中,天然气管道集输系统作为连接气田生产和长距离管道运输的枢纽,其建设将会占据首要地位 [3,4]。

在酸性气田采出气的气液混输工况下,溶解盐类、H₂S、CO₂、溶解氧等与少量游离水形成弱酸,将导致运输管道遭受严重的腐蚀和材料性能下降并引发断裂 [5,6]。在极端情况下可能引发人员伤亡、财产损失及环境污染等灾难性事故 [7,8]。由于集输系统直接连接气田采出气,对集输管道的耐腐蚀性等使用性能有着较高的要求,已经超出了传统低碳微合金管线钢的服役范围 [9~11]。采用表面涂层保护、缓蚀剂防护以及电化学保护防腐蚀等措施存在一定的局限性,若要达到理想的防腐蚀效果,将会大幅增加成本,并造成严重的环境污染,此时应当采用管材升级为主,其他防腐蚀措施为辅的策略,综合实现酸性气田集输管道的腐蚀防护。

目前,碳钢材料在输送流体管道建设中占据主导地位,但在酸性气田的恶劣环境中,为确保管道运行的效率、可靠性和安全性,监控和缓解腐蚀的成本逐渐增加 [12]。国内外酸性气田集输管材主要选用耐腐蚀性能较好的材料,包括经过防腐处理的碳钢管、低合金管、耐酸不锈钢管以及成本较高的高性能合金材料,如镍基合金管、钛基合金管等 [13~15]。这些材料因其出色的耐腐蚀性,在酸性气田中得到广泛应用。此外,复合材料管材也得到了广泛应用,例如内衬不锈钢的碳钢管、非金属复合管、纤维增强聚合物管等 [16~20]。针对酸性气田严苛的腐蚀环境,应综合考虑材料的强度、韧性等性能要求,同时兼顾加工性能和经济性,选择能够满足工业化应用需求并适用于集输管网建设的材料。

我国钛资源储量位居世界首位 [21], 其制造成本逐年降低 [22,23]。经过几十年的材料开发及产品应用,不同种类的钛合金以其优异的耐蚀性能以及在腐蚀环境下较高的塑性和断裂韧性 [24], 逐渐成为石油、天然气含硫、含酸等恶劣工况开采及运输的首选材料之一,适用于严峻的酸性环境集输工况 [25]。相较于镍基合金等其他材料的耐蚀合金,钛合金拥有更高的比强度和更低的密度,应用于管道输送时有更低的维护成本、更高的结构质量和良好的加工性能,综合来说具备更低的全生命周期成本 [26]。

国际上早在 20 世纪 80 年代就开始对钛合金材料在油气田开发领域应用的适用性进行了研究,积累了较丰富的经验和研究成果并制定了多项钛合金相关标准。但是,针对钛合金在天然气集输系统的适用性研究较少,且缺乏系统的分析,因此亟需对相关研究资料进行归纳整理,详细分析钛合金在天然气集输系统的应用可行性,以期为国内酸性气田集输管道合理采用钛合金材料提供参考和建议,确保含 H₂S、CO₂及 Cl⁻等酸性介质集输系统的安全性和可靠性。

1、酸性气田集输系统特殊性

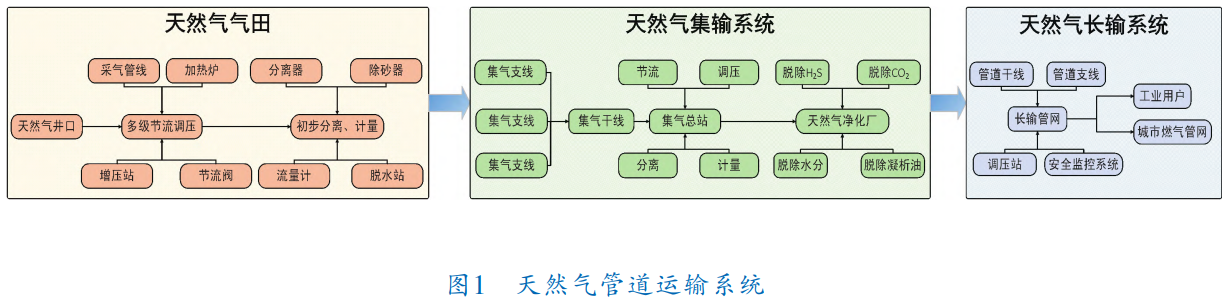

为了实现天然气从生产地区到消费地区的高效可靠运输,需要一个广泛、复杂的运输系统,其通常分为两类:一类为气田集输管道系统,另一类为天然气长输管道系统,如图 1 所示。天然气集输管网是连接气田开采与长距离运输的关键纽带,其主要由集气支线、集气干线、集气总站、天然气净化厂组成。该系统主要承担井口产出物 (如常规天然气和页岩气) 的收集、处理、储存及转运等任务 [27,28], 且通常具有较小的管径和较短的运输距离。有效的集输系统不仅能够减少能源消耗,还能降低生产成本,同时对环境保护发挥至关重要的作用 [29]。

酸性气田开采井中采出的天然气由采气管道运输经过节流调压后,经过初步的脱除游离水、凝析油和机械杂质后将被送入集输系统 [30], 但不能做到完全将所有的腐蚀杂质脱除干净,其腐蚀物质有溶解盐类、H₂S、CO₂、Cl⁻、溶解氧及游离水等 [31,32]。实际上酸性气体在很大程度上是无腐蚀性的 [33], 但当其溶于水时导致环境 pH 值降低,形成酸性环境,进一步引起的电化学腐蚀是导致天然气管道内部形成腐蚀缺陷的重要缘由[34~37]。这些裂纹缺陷在物理腐蚀和拉应力交替反复的过程中不断扩展,最终导致金属失效断裂破坏[38,39],对集气管道造成显著的腐蚀破坏,不仅会造成经济损失,还会带来安全和资源保护方面的问题[40],最终影响气田的安全生产。

经集输系统中的天然气净化厂对含杂质天然气进行 H₂S 和 CO₂脱除、水分去除及凝析油分离等处理后,当其气体质量达到长输管道运输标准时,方可送入长输管线。因此,与天然气长输系统相比,集输系统管道工作压力较高,其管径相对较小且输送距离较短,所输送的天然气洁净度较低,对耐腐蚀性能的要求极为严格,必须采用更严格的防腐蚀措施。

2、酸性气田集输系统防腐蚀现状

2.1 防腐蚀措施现状

随着管道工作条件愈发苛刻,在输气管道失效事故中,因腐蚀导致的破坏事故比例逐年递增。据统计,酸性气田集输管线因各种原因引发管道泄漏事故中腐蚀的占比最高,占管道总事故的 30%~40%。因此迫切需要利用现有的腐蚀控制技术,采用各种防腐蚀措施以减少损失。

表 1 所列为防止天然气管道发生腐蚀的方法,主要包括管材升级、表面涂层保护、缓蚀剂防护以及电化学保护等,此外,还包含其他措施以全面降低腐蚀程度 [41]。

表 1 天然气管道常用防腐蚀措施

| 防腐蚀措施 | 防腐蚀机理 | 适用于集输管道的具体措施 | 优点 | 缺点 |

| 管材升级 | 基于材料本身的化学成分、组织结构、可处理性和稳定性 | 可用于抵抗酸性气田 H₂S、CO₂腐蚀的耐蚀材料有不锈钢、镍基合金、钛合金等 | 最为根本且切实有效的防腐蚀措施,适用于高腐蚀环境的集输管道 | 大幅提高成本,此类耐蚀合金的加工和焊接工艺较为复杂,要求较高 |

| 表面涂层保护 | 在管道内外表面涂覆高抗腐蚀性材料,隔绝腐蚀介质与管道本体的接触 | 环氧树脂、聚乙烯、聚氨酯等 | 起到降低输送介质流动摩擦作用 [42], 减少管道内腐蚀的发生概率,是减轻集输管道腐蚀最普遍的方法之一 | 需要考虑适当的机械强度和良好的そ嵝阅埽送馔坎阋资芩鹕耍枰ㄆ诩觳楹托薷� |

| 缓蚀剂防护 | 以适当浓度少量添加于介质中,即可有效阻止或减缓腐蚀的化学物质或复合物 | 适用于集输管道的缓蚀剂包括咪唑啉衍生物、有机胺类、胺类及有机磷酸盐等 | 不改变管道结构组成、灵活性高、工艺简便、适用性广泛、成本低廉,可与其他防腐蚀措施结合,有效降低管内腐蚀速率 | 具有高度选择性,仅适用于有限且封闭的腐蚀介质体系,存在复杂的复配协同效应,运行成本较高,可能造成环境污染 |

| 电化学保护 - 阴极保护 | 基于腐蚀电化学原理,使金属进入电位 - pH 图中的免蚀区或钝化区,以有效降低管道的腐蚀速率 | 主要适用于管道外表面的防护,对于管道内表面的防护效果并不显著。此外,需要结合涂层共同使用 | 是管道腐蚀控制的第二道防线,技术成熟、应用广泛且效果显著 [43] | 能耗较高,需建立完整阴极保护回路,不适用于处于钝态的金属 |

| 电化学保护 - 阳极保护 | 容易控制和检测、维护成本较低,不需要对金属表面进行处理 | - | - | 具有高度的选择性,不能将腐蚀速度降至零 |

| 其他措施 | - | 环境腐蚀检测、强化管道防腐蚀管理、定期开展管道维修、调整输送环境等 | - | - |

目前,我国天然气集输管线主要通过表面涂层保护、添加缓蚀剂等多重防腐措施来应对腐蚀问题 [44]。然而,在酸性气田集输系统中,由于腐蚀环境极为严苛,这些传统防腐措施的应用强度和频率显著增加,不仅导致生产成本大幅上升,还可能引发环境污染等问题 [45]。材料的选择直接决定了管道的耐腐蚀性能和使用寿命,并对气田的整体设计寿命、安全运行、经济效益 (包括材料成本、建设和维护费用) 以及环境保护等方面产生深远影响。因此,合理升级集输管道材料成为应对高酸性气田腐蚀挑战的关键策略。在高酸性气田中,优先采用高性能耐腐蚀材料作为主要防腐手段,并辅以缓蚀剂等辅助措施,可有效降低管道的腐蚀风险,确保系统的长期安全性和经济性。

2.2 耐蚀合金应用现状

在酸性气田集输系统的腐蚀环境中,材料选择不仅需遵循压力容器和管件相关法规、规范及标准,还必须考虑有效防止应力腐蚀开裂以及减缓均匀腐蚀、防止点蚀及晶间腐蚀等现象。针对不同酸性环境用管道材料的相关规范主要包括:ISO 15156-2:2020《Petroleum and natural gas industries-Materials for use in containing environments in oil and gas production》、GB/T 20972《石油天然气工业油气开采中用于含硫化氢环境的材料》和 SY/T 0599《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求》。目前所应用的耐蚀合金管道材料有碳钢、耐腐蚀低合金钢 [26]、耐酸不锈钢、镍及镍基合金、钛及钛合金等,不同耐腐蚀材料在酸性气田集输管道的适用性评价见表 2。

表 2 不同耐腐蚀材料在酸性气田集输管道的适用性评价

| 耐腐蚀材料 | 防腐蚀机理 | 主要型号 | 优点 | 缺点 |

| 碳钢 | 依靠自身热力学稳定性 | L360QS、L245NS、Q235、Q345 | 优良的机械强度、可焊性及较高的断裂韧性 [46] | 耐腐蚀性较差,对于含有 CO₂、H₂S 等腐蚀介质的酸性气田集输系统难以适用,极度依赖缓蚀剂 |

| 耐腐蚀低合金钢 | 依靠加入合金后形成的高致密性、稳定性和附着性表面 | 09CrCuSb (ND 钢)、16MnR、Corten 钢 | 耐腐蚀性低于不锈钢而高于碳钢,强度很高,适用于中等腐蚀环境 | 对于酸性气田集输系统的强腐蚀环境性能不足 |

| 耐酸不锈钢 | 依靠材料表面在腐蚀介质中形成的以铬氧化物为主的钝化膜 | 316L、317L、2205 不锈钢 | 在氧化性介质中,不锈钢能稳定形成钝化膜,具备良好的耐腐蚀性,种类繁多,适用范围广泛 | 成本较高,易发生局部腐蚀,对酸性气田集输管道中高 Cl⁻环境需要额外处理 |

| 镍及镍合金 | 依靠自身热力学稳定性 [47] | Inconel 825、Inconel 625 | 具备良好的力学性能,耐 H₂S 和 CO₂腐蚀 | 成本高,对于酸性气田强氧化性介质腐蚀适用性低 [47]。熔点较低,导热系数低于碳钢,焊接工艺要求高、难度大 |

| 钛及钛合金 | 具有钝化能力且受损后易于修复 | TA1、TA2、TC4、TA10 | 在多种环境中均表现出极其优异的耐腐蚀性,尤其适用于酸性气田的集输系统 | 成本高,采用耐蚀钛合金的集输管道尚未形成可供借鉴的标准,需要进一步开发 |

由表 2 可知,在严苛的输送环境中,当 Cl⁻和 H₂S 的含量极高时,碳钢、低合金钢甚至不锈钢均可能发生腐蚀,但是钛合金、镍基合金等凭借其优异的耐蚀性能而不容易发生腐蚀现象。国际上早在 20 世纪 80 年代就已经针对钛合金在酸性环境下的应用进行了研究 [48,49], 这些早期的研究为后续开发高性能钛合金材料奠定了基础,并推动了相关标准和规范的制定。而我国对该方面的研究起步较晚,尤其是在酸性气田集输管道的应用方面,目前只有相对较少的文献报道涉及这一领域。

2.3 钛合金应用现状

钛及其合金的应用被视为衡量国家发达程度的重要标志之一,社会工业化水平越高,其使用量越大 [50,51]。美国将钛列入 35 种关键矿产目录,并认为其是继铁和铝之后处于发展中的 “第三金属” 与 “战略金属”。钛及其合金具有多尺度的分级结构,从而展现出优异的力学性能,包括抗腐蚀强度、疲劳强度及抗蠕变能力等,钛合金应用现状见表 3。

表 3 钛合金应用现状 [21,52~55]

| 应用领域 | 产品要求 | 应用举例 |

| 航空航天 | 优异高温抗拉强度、高温稳定性、疲劳强度、高断裂韧性、良好的加工性 | 商用飞机结构件、航空发动机结构件及紧固件以及航天器外壳等 |

| 船舶与海洋工程 | 优异的耐海水腐蚀性、中等强度和高韧性,质量轻且具有良好的加工性能 | 换热器、海底管道、高温海水淡化装置、舰船壳体、潜水器球壳等 |

| 能源化工 | 优异的抗蚀性、适中的强度、良好的可加工性和稳定性,具有竞争力的制造成本 | 换热器、钻杆、油套管、天然气输送及处理设备、海洋钻井平台零件、隔水管等 |

| 医疗 | 无毒、质量轻、强度高、良好的生物相容性和优异的耐腐蚀性 | 人工关节、牙种植体、血管支架、骨科植入物及仿生材料等 |

| 军事 | 优良的高温强度和稳定性,良好的加工性、抗冲击性、耐久性 | 战斗机机身、机翼、起落架等,导弹外壳、装甲车构件等 |

| 民用 | 较高的强度和硬度、良好的可加工性、具有竞争力的制造成本 | 汽车制造、体育运动用品、自行车架、眼镜框等 |

根据室温下合金相组成的差异,钛合金主要分为 α 合金、α+β 合金和 β 合金 (还包括少量 β 相的近 α 合金)。α 和近 α 钛合金以纯钛为基础,添加少量铝、锡等元素,具有优异的耐腐蚀性、良好的耐热性和塑性,强度相对较低,广泛应用于船舶与海洋工程、能源化工及航空航天等领域。α+β 钛合金因其优异的综合性能,成为目前应用最广泛的钛合金类型,尤其在医疗领域发挥着重要作用 [56,57]。β 型钛合金具有最高的比强度、良好的韧塑性以及抗疲劳性,但由于其 β 相较多,导致在某些腐蚀环境下的耐腐蚀性能有所下降,同时因材料强度和热处理复杂性导致加工难度增加。目前,β 型钛合金多用于制备钻杆、飞机结构主框架等高强度关键结构零部件。

在不同市场中,钛合金产品的要求基于其特定用途的具体需求 (表 3)。然而,并非所有钛合金都适用于酸性环境中的天然气输送管道。良好的抗腐蚀性是基本考虑因素,同时还需具备适当的韧性、强度和成型能力,并且在价格上具有竞争力。

综上所述,基于集输管道的腐蚀机理与防腐蚀技术,在酸性气田极其严苛的腐蚀环境中,表面涂层保护、缓蚀剂防护以及电化学保护等防腐蚀措施的应用具有一定局限性。应当将管材升级作为主要防腐蚀措施,进一步结合表面涂层保护以及缓蚀剂保护措施作为辅助手段。相较于其他耐蚀合金材料,钛合金在耐蚀环境中的应用愈加广泛,有望作为酸性气田的集输管道材料。

3、钛合金集输管道适用性评价

3.1 钛合金集输管道可行性

3.1.1 优异的耐腐蚀性

由于钛与氧有很高的亲和力,在大气或水溶液中,钛表面会立即形成一层保护效果极佳的氧化膜,使其处于钝态。钛材耐蚀的关键原因在于这层稳定且结合力强的氧化膜,为防止其他元素进入钛基体提供了有效保护 [58]。钛合金具有优异的抗硫化物应力腐蚀性能和抗点腐蚀性能,对氢致开裂不敏感 [59], 可在含 H₂S、CO₂及 Cl⁻共存条件下使用。其优良的耐腐蚀性能和工艺性能受到石油、天然气集输管线应用单位的广泛关注 [60], 国外在部分特殊管线已开始应用。

3.1.2 良好的机械性能

通过对工业纯钛进行合金化和变形处理,可以显著提高钛合金的强度。与常用的铁、铜和镍等材料相比,大部分钛及钛合金的密度较低,但其强度可达标准低碳钢的两倍。在常规温度范围内 (-253~600 ℃), 钛合金的比强度在所有金属材料中最高,是不锈钢的 3.5 倍。此外,在 - 60~20 ℃范围内,大部分钛合金的抗冲击系数超过 0.63, 无明显的脆性转变点,是镍基合金的 2.5 倍以上,是铜镍合金 (B30) 的 4 倍以上 [61]。在低温环境下,钛合金仍能保持优异的韧性和延伸性能,从而进一步降低发生泄漏时裂纹扩展的风险。钛及钛合金具有优异的机械性能,包括较高的断裂韧性、抗冲击性能、抗疲劳性能及比强度等。GB/T 3624-2023《钛及钛合金无缝管》规定了退火态钛及钛合金无缝管分类及其室温拉伸性能 (表 4)。目前,钛及钛合金通过了管体拉伸力学性能测试、示波冲击试验、管体压扁试验和断裂韧度 KIC 测试,相当适合用于集输管道材料。

表 4 钛及钛合金无缝管室温拉伸性能

| 牌号 | 抗拉强度 Rm MPa | 规定塑性延伸强度 Rp0.2 /MPa | 断后伸长率 A50mm /% |

| TA0 | 280~420 | ≥170 | ≥24 |

| TA1 | 370~530 | ≥250 | ≥20 |

| TA2 | 440~620 | ≥320 | ≥18 |

| TA1G | ≥240 | 140~310 | ≥24 |

| TA2G | ≥400 | 275~450 | ≥20 |

| TA3G | ≥500 | 380~550 | ≥18 |

| TA8 | ≥400 | 275~450 | ≥20 |

| TA8-1 | ≥240 | 140~310 | ≥24 |

| TA9 | ≥400 | 275~450 | ≥20 |

| TA9-1 | ≥240 | 140~310 | ≥24 |

| TA10 | ≥460 | ≥300 | ≥18 |

| TA18 | ≥620 | ≥483 | ≥15 |

3.1.3 经济性分析

从钛合金、镍基合金及碳钢 3 种材料在集输管道应用的全寿命周期成本,对比分析钛合金在集输管道应用的经济性。具体选择合金材料为 TA10 钛合金、Inconel 825 镍基合金和碳钢 (Q235)。

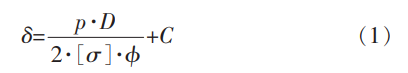

GB 50350-2015 中管道壁厚 δ 的计算式为:

式中,C-- 腐蚀裕量,mm;D-- 管道外径,mm;p-- 管道设计压力,MPa;[σ]-- 材料的设计应力,具体为设计系数与材料最低屈服应力的乘积,MPa;φ-- 焊接系数。

假设集输管道的设计压力为 6.4 MPa, 外径为 219.1 mm, 基于 GB 50350-2015 的壁厚计算公式,结合表 5 参数计算 3 种材料的管道壁厚。

表 5 3 种材料壁厚计算

| 材料 | 设计应力 [σ]/MPa | 焊接系数 φ | 腐蚀裕量 C/mm | 管道壁厚 δ/mm |

| TA10 | 250 | 0.85 | 3 | 8.2 |

| Inconel 825 | 170 | 0.85 | 3 | 12.1 |

| 碳钢 (Q235) | 140 | 0.85 | 3 | 14.8 |

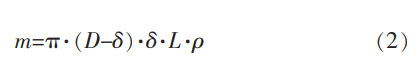

管道质量 m 的计算公式为:

式中,L-- 管道长度,m (假设为 1000 m);ρ-- 材料密度,g/cm³。

表 6 所列为 3 种材料经济性综合分析。其中 TA10 钛合金和 Inconel 825 镍基合金均表现出优异且相似的耐蚀性能,假设其服役年限均为 40 年。然而,由于镍基合金的加工性能较差,因此设定 TA10 钛合金的维护成本为初始成本的 2%, 而镍基合金的维护成本为 3%。碳钢管道的耐蚀性能相对较差,假设其服役年限为 10 年,维护成本为初始成本的 20%。在 40 年的使用周期内,碳钢管道需要进行 3 次更换,并需进行 4 次定期维护。

表 6 3 种材料经济性综合分析

| 对比项目 | 碳钢 (Q235) | Inconel 825 | TA10 |

| 管道材料单价比 | 1.0 | 12.0 | 13.5 |

| 密度 /g・cm⁻³ | 7.80 | 8.14 | 4.54 |

| 质量 /kg | 73900 | 64000 | 24800 |

| 初始成本 (单位) | 73900 | 768000 | 334800 |

| 加工性能 | 优 | 较差 | 较优 |

| 管道服役年限 / 年 | 10 | 40 | 40 |

| 更换次数 (每 40 年)/ 次 | 3 | 0 | 0 |

| 维护成本 | 59120 | 23040 | 6696 |

| 全寿命周期成本 (单位) | 458180 | 791040 | 341496 |

从表中可以看出,镍基合金由于密度较高,导致其初始成本显著高于其他材料,极大地降低了其经济性。相比之下,碳钢此类材料的初始成本较低,但由于其耐腐蚀性差 [61,62], 需频繁维护和更换,长期使用成本较高。尽管钛合金的单价最高,但因其密度低、耐腐蚀性优异且强度高,不仅显著减轻了管道结构的质量,还大幅减少了维护成本。因此,综合来看,钛合金相比其他耐蚀合金具有更低的全生命周期成本。此外,钛合金管道能够与整体结构实现同寿命设计 [63,64], 进一步降低了钛合金集输系统的设计难度和制造成本。

目前,钛合金产量较少和苛刻的锻造工艺是其价格居高不下的主要原因 [65,66]。海绵钛是生产钛材的重要原材料,也是影响钛合金成本的关键因素。由于我国拥有丰富的钛资源储量,近年来,海绵钛产量逐年上升,其价格显著下降 [67~69], 使得酸性气田规模化采用钛基集输管道成为可能。

综上,基于钛合金优异的耐腐蚀性、良好的机械性能以及相较于其他耐蚀合金更高的经济性,在酸性气田集输系统中的应用具备显著的可行性。

3.2 酸性气田集输系统钛合金管材建议

国内外石油行业已制定多项与钛合金管材相关的标准,例如 SY/T 6896.3-2016《石油天然气工业特种管材技术规范第 3 部分:钛合金油管》以及 ASTM B337-16《无缝及焊接钛和钛合金管标准规范》。其中美国 RMI 公司在 20 世纪 90 年代生产的 α+β 型钛合金 (Gr28) 管材满足了酸性环境下能够用于生产的高强度和耐蚀性要求,抗拉强度达 917 MPa, 屈服强度 814 MPa, 其力学性能相当于 API 标准中的 P110 钢级管材 [66]。结合其优异的耐腐蚀性和力学性能,可用于制造高强度、高韧性的耐蚀输气管道。发达国家的钛合金管材类型对应的我国品牌号见表 7。

表 7 发达国家的钛合金管材类型及牌号

| 国家 | 开发商 | 钛合金管类型 | 品牌号 |

| 俄罗斯 | VSMPO - AVISMA | 冷 / 热轧无缝管、焊管 | TA2、TA16、TA18、TA21、TC1、TC2、TC4 |

| 日本 | 日本钢铁公司、神户制钢公司、RMI | 焊管、冷轧无缝管 | TA1、TA18 |

| 美国 | Allegheny Technologies Incorporated (ATI)、Timent | 热轧 / 挤压管、焊管、冷轧无缝管、冷 / 热轧无缝管、焊管 | TA10、TA18、TA26、TC4、TA1、TA2、TA9、TA9-1、TC4 ELⅠ、TC23 |

钛管具有中空截面,广泛应用于流体运输,如石油、天然气、煤气、水及某些固体物料的输送管道。其中,钛合金无缝管在天然气输送行业中用途广泛,尤其在腐蚀环境条件下展现出独特优势 [49]。表 8 列出了可用于天然气集输管线的部分钛合金特性和力学性能 [61,70]。

表 8 可用于天然气集输管线的部分钛合金特性及力学性能

| 钛合金牌号 | 名义化学成分 | 特性 | 弹性模量 GPa | 屈服强度 MPa | 抗拉强度 MPa | 断裂韧性 MPa・m¹/² |

| TA1 | 工业纯钛 | 良好的耐腐蚀性和可塑性 | - | ≥140 | 235 | - |

| TA2 | 工业纯钛 | 良好的耐腐蚀性和可塑性 | - | ≥275 | 440~620 | - |

| TA10 | Ti-0.3Mo-0.8Ni | 显著的耐蚀性 | - | ≥300 | ≥460 | - |

| TA16 | Ti-2Al-2.5Zr | 高塑性、低强度 | - | ≥470 | - | - |

| TA18 | Ti-3Al-2.5V | 良好的焊接性能 | ≥620 | ≥485 | - | 89 |

| TA21 | Ti-1Al-1Mo | 高塑性、低强度,良好的耐腐蚀性和焊接性 | - | ≥483 | - | - |

| TA25 | Ti-3Al-2.5V-0.05Pd | - | - | ≥485 | - | - |

| TA26 | Ti-3Al-2.5V-0.10Ru | - | - | ≥485 | - | - |

| TB9 | Ti-3Al-8V-6Cr-4Mo-4Zr | 高强度、良好的耐腐蚀性、价格昂贵 | 86~115 | 800~1200 | 900~1300 | 64~90 |

| TC4 | Ti-6Al-4V | 优良的综合性能、工艺性能好 | 110~140 | 827 | 900~1200 | 55~77 |

| TC4 ELⅠ | Ti-6Al-4V ELⅠ | 优良的综合性能、工艺性能好 | - | 760 | - | 77~104 |

| TC19 | Ti-6Al-2Sn-4Zr-6Mo | 高强度、中等温度耐热性 | 114 | 1170 | 1100~1200 | 26~57 |

| TC23 | Ti-6Al-4V-0.1Ru | - | - | - | - | - |

在酸性气田集输环境中,综合考虑钛合金的耐腐蚀性能和可加工变形能力,工业纯钛 (TA0~TA3)、TA9 和 TA10 是首选材料。特别是 TA10 合金,仅含有少量钼和镍元素,不含稀有金属,具有低密度和高比强度的特点,同时具备良好的塑性变形能力 [71], 因此表现出优异的加工性能,是制造管道的理想材料。TA10 合金不仅冷成型性能优良,适用于冷轧、冷拔及冷弯等工艺,并且通过退火处理可以有效地避免加工硬化过度。此外,其热成型性能也十分出色,在 850~1050 ℃的温度范围内,材料表现出良好的塑性和较低的变形抗力,易于成型。然而,由于 TA10 钛合金的高强度和高硬度特性,其切削加工性能相对较差,对刀具的强度和硬度以及切削设备的功率提出了较高要求 [72]。

钛合金焊接需要采用复杂的现场焊接工艺以减少潜在缺陷,应进一步开发适用于集输管道的焊接技术。工业纯钛及 α 相钛合金的导热性能相对较弱,尽管其导热系数与不锈钢相近,但焊接接头的冷却速度较快,这有助于提高焊接接头的强度 [73]。其中 TA10 钛合金的焊接接头强度通常可达到母材强度的 90%, 焊缝的耐腐蚀性能与母材相当,表现出良好的焊接后性能。

TA10 钛合金已广泛应用于能源化工、船舶与海洋工程、航空航天及医疗等领域 [74]。在高腐蚀工况下,TA10 钛合金以其合适的强度和韧性已被尝试用于集输管道、注水管道及换热器管道等关键部位,但由于成本因素和工程需求的限制,目前尚未实现大规模应用。综合分析钛合金材料的耐蚀性能、低温高压环境下的屈服强度和抗拉强度、可加工性、可焊性以及实际生产中的经济性等关键指标,TA10 钛合金在酸性气田集输管道中的应用具有一定的潜力。

值得关注的是,为确保集输系统的安全运行,按照标准规范,管道材料选择最为重要的指标之一,就是要满足断裂控制的要求 [75,76]。因此,当采用钛合金材料作为酸性气田集输系统管道材料时,不仅需在腐蚀环境中保持良好的稳定性,还必须考虑断裂控制问题。

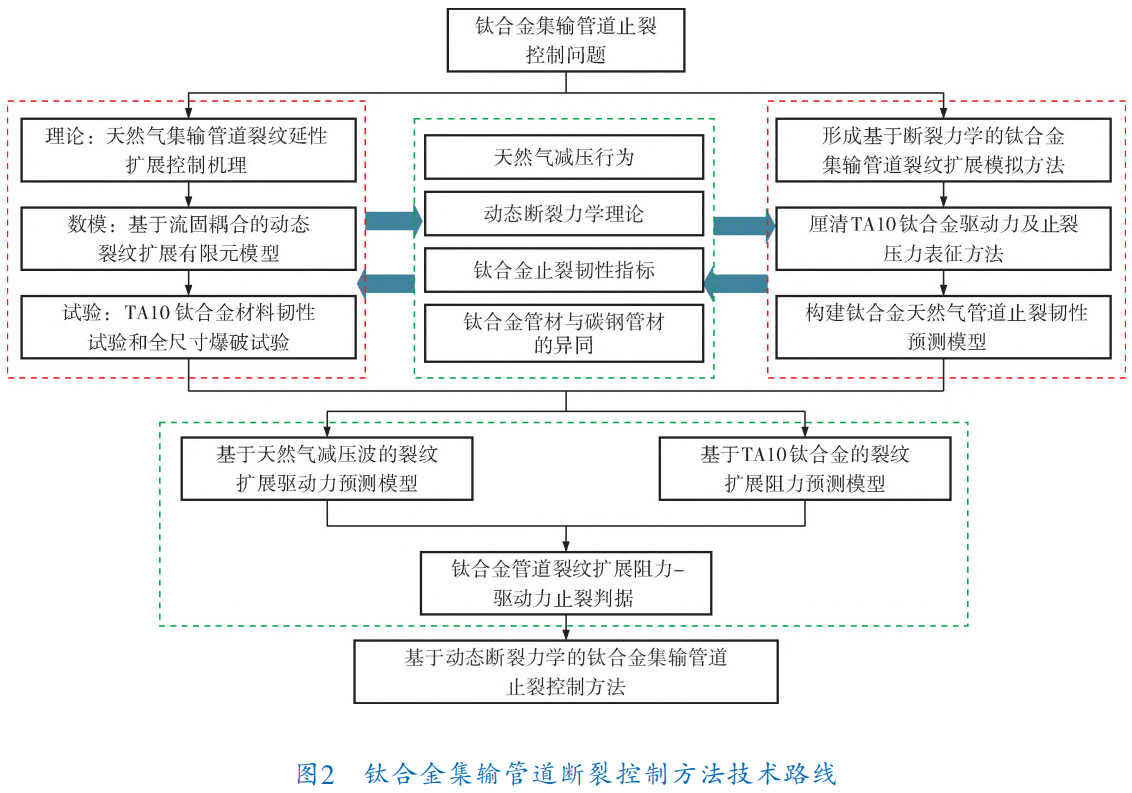

目前,针对碳钢管道的断裂控制方法已经趋于成熟,但是并不适用于钛合金管道。基于动态断裂力学理论,输气管道的止裂行为就是裂纹扩展过程中驱动力小于阻力时发生的现象。虽然钛合金管道与碳钢管道一样,管内介质均为高酸性天然气,泄漏产生的减压行为具有相同的驱动力特性,但是裂纹扩展阻力是管材的一项重要性能,与管道本体的材料强度、断裂韧性等相关,鉴于碳钢管材与钛合金管材的机械性能有显著差异,其断裂控制方法的主要差异在于裂纹扩展阻力方面,因此应开展钛合金集输管道断裂控制方法专项研究。

可以采用如图 2 所示的技术路线,基于动态断裂力学理论,开展钛合金管材韧性试验及全尺寸爆破试验研究,进一步采用流固耦合的动态裂纹扩展有限元模拟仿真,构建钛合金管道的止裂判据及止裂韧性计算模型,提出适用于钛合金集输管道的断裂控制方法,为实现钛合金管材在酸性气田的工业化应用提供理论依据。

4、结论与建议

4.1 在酸性气田严苛的腐蚀环境下,受防护技术实施条件限制,天然气集输系统的采气管道、凝析油水管道、集气站内工艺管道以及处理厂高腐蚀性部分管道等面临的腐蚀问题比长输管道更加严峻。对比现有的输气管道防腐蚀措施,提出了适用于集输管道的以管材升级为主,结合缓蚀剂和其他防护技术为辅的酸性气田集输管道防护建议。

4.2 相较于其他耐腐蚀合金,钛合金因其卓越的耐腐蚀性、良好的机械性能以及较低的成本,在酸性气田集输系统中的应用具有更高的可行性。进一步根据 TA10 钛合金的强韧匹配、国产工业化生产能力和应用历史、成本经济性及材料性能等因素,推荐其作为酸性气田集输系统的首选钛合金管材。

4.3 鉴于碳钢管材与钛合金管材的机械性能之间的显著差异,由于输气管道的特殊性,Φ鄙钊敕治隽街止懿亩狭芽刂频囊焱�。基于动态断裂力学,两者具有相同的天然气产生的裂纹扩展驱动力,但管体产生的裂纹扩展阻力不同,因此应开展钛合金集输管道断裂控制方法专项研究。

参考文献

[1] 姚广玉,郑洪龙,李大全,等。天然气管道系统目标供气可靠度计算方法 [J]. 油气储运,2024,43 (8):896-904.

[2] MAC KINNON M A,BROUWER J,SAMUELSEN S. The role of natural gas and its infrastructure in mitigating greenhouse gas emissions,improving regional air quality,and renewable resource integration [J]. Progress in Energy and Combustion Science, 2018,64:62-92.

[3] 梁守才,孙皓,孙超,等。小曲率半径低压输气管道内检测器研制与应用 [J]. 油气储运,2023,42 (11):1261-1266.

[4] 余鹏宇。高含硫气田集输管道腐蚀检测评价技术应用研究 [D]. 成都:西南石油大学,2019.

[5] 孙天礼,韩雪,黄仕林,等。元坝高酸性气田地面管道内腐蚀预测 [J]. 油气储运,2023,42 (1):40-45.

[6] 鄢标,张广晶,高强,等。普光气田高含硫腐蚀缺陷输气管道安全评价 [J]. 油气储运,2019,38 (1):45-50.

[7] XIAO R,ZAYED T,MEGUID M A,et al.Understanding the factors and consequences of pipeline incidents:An analysis of gas transmission pipelines in the US [J].Engineering Failure Analysis,2023,152: 107498.

[8] SHEN Y,ZHOU W. A comparison of onshore oil and gas transmission pipeline incident statistics in Canada and the United States [J].International Journal of Critical Infrastructure Protection,2024,45:100679.

[9] 谢文江,魏斌,陈娟利,等。含 H₂S/CO₂气田油套管腐蚀与防护技术 [J]. 油气储运,2010,29 (2):93-96;74.

[10] 刘宇,张立忠,高维新。管线钢的历史沿革及未来展望 [J]. 油气储运,2022,41 (12):1355-1362.

[11] 刘强,惠松骁,宋生印,等。油气开发用钛合金油井管选材及工况适用性研究进展 [J]. 材料导报,2019,33 (5):841-853.

[12] JIANG X,ZHANG Q,QU D,et al.Corrosion behavior of L360 N and L415 N mild steel in a shale gas gathering environment-Laboratory and on-site studies [J].Journal of Natural Gas Science and Engineering, 2020,82:103492.

[13] 樊学华,陆学同,谢成,等。酸性高含盐油田管道内腐蚀失效控制与材料选择 [J]. 油气储运,2016,35 (8):849-855.

[14] SRIDHAR N,THODLA R,GUI F,et al.Corrosion-resistant alloy testing and selection for oil and gas production [J].Corrosion Engineering,Science and Technology,2018,53 (sup1):75-89.

[15] KLENAM D E P,MCBAGONLURI F,BAMISAYE O S,et al.Corrosion resistant materials in high-pressure high-temperature oil wells:an overview and potential application of complex concentrated alloys [J].Engineering Failure Analysis,2024,157:107920.

[16] ZHANG X,LI H,QI D,et al.Failure analysis of anticorrosion plastic alloy composite pipe used for oilfield gathering and transportation [J].Engineering Failure Analysis,2013,32:35-43.

[17] KARIM M A,ABDULLAH M Z,DEIFALLA A F,et al. An assessment of the processing parameters and application of fibre-reinforced polymers (FRPs) in the petroleum and natural gas industries:A review [J]. Results in Engineering,2023,18:101091.

[18] FARH H M H,SEGHIER M E A B,ZAYED T.A comprehensive review of corrosion protection and control techniques for metallic pipelines [J].Engineering Failure Analysis,2023,143:106885.

[19] BAHAMAN U S F,MUSTAFFA Z,SEGHIER M E A B,et al.Evaluating the reliability and integrity of composite pipelines in the oil and gas sector:A scientometric and systematic analysis [J].Ocean Engineering,2024,303:117773.

[20] 王勇,周立国,李明。非金属油气管道无损检测与适用性评价技术现状 [J]. 塑料工业,2022,50 (S1):14.

[21] PUSHP P,DASHARATH S M,ARATI C.Classification and applications of titanium and its alloys [J]. Materials Today:Proceedings,2022,54:537-542.

[22] 周宗熠,相志磊,马小昭,等。高强 β 钛合金的发展现状与强化方法 [J]. 北京工业大学学报,2024,50 (5):620-631.

[23] KANE R D,CRAIG S,VENKATESH A.Titanium alloys for oil and gas service:A review [J].NACE CORROSION,2009:NACE-09078.

[24] 李永华,张文旭,陈小龙,等。海洋工程用钛合金研究与应用现状 [J]. 钛工业进展,2022,39 (1):43-48.

[25] LI H N,ZHONG X K,LI J Y,et al.Elemental sulfur corrosion of nickel-based alloy 825 in CO₂-H₂S-containing environment at high temperature and high pressure [J].Journal of Materials Research and Technology,2023,25:5260-5276.

[26] 付毓伟,赵立平,赵亚兵,等。钛合金在油气勘探开发领域的应用前景 [J]. 石油钻采工艺,2017,39 (5):662-666.

[27] 刘向薇,杜明俊,张朝阳,等。油气田地面集输管线选材 [J]. 腐蚀与防护,2024,45 (5):87-91;104.

[28] 李俊莉,路建萍,张颖,等。油气集输管道腐蚀与防护技术研究进展 [J]. 应用化工,2024,53 (9):2231-2236.

[29] 熊莉。油田油气集输与处理工艺分析 [J]. 中国石油和化工标准与质量,2024,44 (17):164-166.

[30] 田源,吴贵阳,曹军,等。材料在酸性气田服役中失效的分析评价技术 [J]. 石油与天然气化工,2017,46 (2):63-67.

[31] RÚOS-MERCADO R Z,BORRAZ-SÁNCHEZ C.Optimization problems in natural gas transportation systems:A state-of-the-art review [J].Applied Energy,2015,147:536-555.

[32] 杨小佳,刘智勇,张达威,等。工业纯钛 TA2 在含硫化物深海水环境中的应力腐蚀行为 [J]. 中国表面工程,2019,32 (4):17-26.

[33] 赵志峰。长输管道腐蚀防护系统安全性动态评价方法研究 [D]. 西安:西安科技大学,2018.

[34] 陈兵,房启超,任科洋。基于试验的 CO₂输送弯管电化学腐蚀模拟 [J]. 腐蚀与防护,2022,43 (1):56-60;66.

[35] 郭克星。油气管道用钢材料的局部腐蚀研究进展 [J]. 石油化工腐蚀与防护,2023,40 (1):29-34.

[36] 吴明,谢飞,陈旭,等。埋地油气管道腐蚀失效研究进展及思考 [J]. 油气储运,2022,41 (6):712-722.

[37] 李媛,刘世常,张寅晖.H₂S 与 CO₂共存条件下气田地面集输系统内腐蚀影响因素分析方法研究 [J]. 石油与天然气化工,2020,49 (1):82-86.

[38] 甄莹,常群,曹宇光,等。纳入裂尖位置实时预测的天然气管道裂纹扩展模拟方法 [J]. 中国石油大学学报 (自然科学版),2022,46 (4):143-151.

[39] 陈兵,李磊磊,齐文娇.BTC 方法应用于 CO₂管道止裂韧性计算的可行性 [J]. 油气储运,2024,43 (5):524-536.

[40] 丛轶颖,荆玉治。页岩气集输管道腐蚀原因及控制措施 [J]. 腐蚀与防护,2024,45 (5):115-120.

[41] XU L,WANG Y,MO L,et al.The research progress and prospect of data mining methods on corrosion prediction of oil and gas pipelines [J].Engineering Failure Analysis,2023,144:106951.

[42] 汤林,熊新强,云庆。中国石油油气田地面工程技术进展及发展方向 [J]. 油气储运,2022,41 (6):640-656.

[43] MUBARAK G,VERMA C,BARSOUM I,et al.Internal corrosion in oil and gas wells during casings and tubing:Challenges and opportunities of corrosion inhibitors [J].Journal of the Taiwan Institute of Chemical Engineers,2023,150:105027.

[44] 薛致远,毕武喜,陈振华,等。油气管道阴极保护技术现状与展望 [J]. 油气储运,2014,33 (9):938-944.

[45] FARHADIAN A,GO W,YUN S,et al.Efficient dualfunction inhibitors for prevention of gas hydrate formation and CO₂/H₂S corrosion inside oil and gas pipelines [J].Chemical Engineering Journal, 2022,431 (P2):134098.

[46] ZAREI M,ESKANDARZADE M,BABAPOOR A,et al.A review of recent advances and applications of inorganic coating for oil and gas pipe systems [J]. Surface and Coatings Technology,2024,494 (P1): 131339.

[47] ZANDINAVA B,BAKHTIARI R,VUKELIC G.Failure analysis of a gas transport pipe made of API 5L X60 steel [J].Engineering failure analysis,2022,131: 105881.

[48] 李珊,田源,蔡绍中。高酸性气田地面用国产双金属复合管现场腐蚀评价 [J]. 石油与天然气化工,2021,50 (3):101-105.

[49] 赵恒,李兰云,辛超,等。钛合金在油气开采中的应用及研究现状 [J]. 热加工工艺,2024,53 (4):1-4;15.

[50] 付亚荣,谷胜群,宋惠梅,等。钛合金管材在高含硫天然气开发中的应用现状 [J]. 石油机械,2018,46 (3):116-124.

[51] 吴欣袁,张恒,徐学军,等。钛合金在石油天然气勘探开发中的应用 [J]. 石油化工应用,2016,35 (11):105-108;113.

[52] 李毅,赵永庆,曾卫东。航空钛合金的应用及发展趋势 [J]. 材料导报,2020,34 (S1):280-282.

[53] 杨彪,王平,龚云柏,等。油气行业用钛合金油井管生产与研究应用进展 [J]. 材料热处理学报,2021,42 (9):12-21.

[54] 张永弟,王琮瑜,王琮玮,等。增材制造医用多孔钛合金研究与应用现状 [J]. 河北科技大学学报,2021,42 (6):601-612.

[55] 颜家杰,高德峰,廖宇辰,等。钛合金在新型水下航行器上的应用研究进展 [J]. 兵器装备工程学报,2022,43 (7):52-57.

[56] 唐海鹏,白千祥,许馨蕊,等。金属材料钛合金在化工与医药领域的应用 [J]. 化学工程师,2024,38 (6):73-76;72.

[57] LI H,ZHONG X,LI J,et al.Elemental sulfur corrosion of nickel-based alloy 825 in CO₂-H₂S-containing environment at high temperature and high pressure [J]. Journal of Materials Research and Technology, 2023,25:5260-5276.

[58] 钱江,王怡,李瑶。钛及钛合金在国外舰船上的应用 [J]. 舰船科学技术,2016,38 (11):1-6;19.

[59] 章博。高含硫天然气集输管道腐蚀与泄漏定量风险研究 [D]. 青岛:中国石油大学 (华东),2011.

[60] 汪仙明,靳培培,王傲,等。石油天然气管道腐蚀与防护 [J]. 辽宁化工,2023,52 (11):1602-1605.

[61] 查永进,胡世杰,卓鲁斌,等。钛合金石油管材应用前景研究 [J]. 钻采工艺,2017,40 (4):1-3;135.

[62] 孙建刚,宋德军。国内外石油、天然气用钛合金研究及应用概况 [J]. 材料开发与应用,2019,34 (6):96-102.

[63] 宋成立,赵宝利,孙建伟,等。三种碳钢在模拟现场油气集输工况下的腐蚀行为 [J]. 腐蚀与防护,2024,45 (6):8-14.

[64] MAO T,LI L,HUANG H B,et al.Corrosion behaviors of TA2 and TA36 titanium alloys in a high-sulfur environment [J].International Journal of Electrochemical Science,2024,19 (2):100462.

[65] 朱景义,赵海燕,巴玺立,等。酸性气田集输管材的选用 [J]. 石油规划设计,2019,30 (4):23-25.

[66] 辛社伟,刘向宏,张思远,等。钛合金低成本化技术的研究与发展 [J]. 稀有金属材料与工程,2023,52 (11):3971-3980.

[67] 崇霄霄,栾文楼,王丰翔,等。全球钛资源现状概述及我国钛消费趋势 [J]. 矿产保护与利用,2020,40 (2):162-170.

[68] 安仲生,陈岩,赵巍,等.2023 年中国钛工业发展报告 [J]. 钢铁钒钛,2024,45 (3):1-8.

[69] 徐梦喜,刘仁慈,黄海广,等.TA10 钛合金热连轧板材显微组织及其性能 [J]. 特种铸造及有色合金,2023,43 (4):543-549.

[70] 翁涵博.β 锻造 α+β 钛合金显微组织与力学性能各向异性研究 [D]. 沈阳:沈阳化工大学,2023.

[71] 张良玉,李华,刘守田.TA2 纯钛焊接管无缝化处理及焊缝组织和性能分析 [J]. 钛工业进展,2016,33 (6):32-35.

[72] 同晓乐,张明玉,张天蔚,等。不同冷却方式对 TA10 钛合金微观组织与冲击性能的影响 [J]. 金属热处理,2024,49 (12):40-45.

[73] 赵超.TA10 钛合金的深孔钻削工艺研究 [D]. 西安:西安石油大学,2016.

[74] 高福洋,廖志谦,李文亚。钛及钛合金焊接方法与研究现状 [J]. 航空制造技术,2012 (Z2):86-90.

[75] 徐梦喜.TA10 耐蚀钛合金组织与性能的研究 [D]. 沈阳:沈阳工业大学,2022.

[76] 陈兵,徐梦林,齐文娇。基于 CCUS 的 CO₂管道延性断裂机理及止裂控制研究进展 [J]. 焊管,2022,45 (9):1-10.

(注,原文标题:钛合金管在酸性气田集输系统应用研究进展)

tag标签:TA10,TA10钛合金,酸性气田,集输管道,腐蚀机理