发布日期:2026-1-13 10:17:38

1、引言

钛合金因其强度高、密度低、热导率低、耐高温和优异的耐腐蚀等性能,被广泛应用于现代国防、航空航天、海洋船舶、化工设备等制造领域中,尤其是在航空航天工业领域,被誉为正在崛起的“第三金属”、“智能金属”,是重要的战略金属材料[1]。在现代工业和航空航天领域,对于高性能材料的需求日益增长,特别是在制造闭式叶轮等关键部件时,对材料的轻质、高强度、耐高温和耐腐蚀性能提出了更高的要求。

选择合适的耐火材料是生产适用于实际应用的钛合金闭式叶轮铸件的关键前提。由于熔融钛合金的高化学活性,它几乎可以与所有耐火材料发生反应[2-3]。因此,在钛合金熔炼和铸造中选择合适的陶瓷材料至关重要[4-6]。常用氧化物耐火材料与钛合金之间反应的热力学稳定性从高到低依次为:Y2O3、CaO、ZrO2、Al2O3、MgO和SiO2[7]。MgO在真空条件下1600℃时与钛液剧烈反应,容易挥发,导致浇注的铸件中形成大量气孔[8-9]。含有硅元素的材料,如莫来石(3Al2O3·2SiO2)[10]和锆石(ZrSiO4)[11],与钛合金熔体发生强烈反应,因此不适用[12]。对ZrO2陶瓷型壳与传统铸造钛合金之间的高温界面反应的研究表明,部件表面存在一个220μm厚的界面反应层,由复合氧化物组成[13]。而以氧化钙(CaO)为主体材料的陶瓷型壳,虽然可以得到性能优良的钛合金铸件,但CaO具有吸湿性,在空气中极易与水反应,这给型壳材质的储存与制备带来了不便[14]。因此,氧化钇(Y2O3)是钛合金铸造用的最佳的理想材料。

氧化钇熔点约为2430℃,热力学稳定性较高,热力学计算结果显示其几乎不与任何金属元素发生反应,是近些年来非常热门的型壳耐火材料[15]。然而,氧化钇作为一种耐火材料,在实际应用中仍然存在着挑战。由于氧化钇易发生水化反应,用水基高温铸造粘结剂制备的

氧化钇浆料,其稳定性就较差,使用寿命也较短,工艺成本相应也大幅上升,这增加了氧化钇作为耐火材料的实际应用的复杂性[16]。

凝胶注模技术最初于20世纪90年代在美国橡树岭国家实验室(ORNL)开发,是一种近净成形的陶瓷坯体制造方法。该方法最初使用有机介质,后来转向水基介质。该过程涉及将陶瓷材料浇注到非多孔模具中,然后通过凝胶成型形成三维网络结构。西安交通大学李涤尘团队将现有成熟的光固化成型技术与凝胶注模技术结合,得到了一种陶瓷铸型的快速制备工艺17],提高了壳、芯制造效率,成型复杂结构能力强。多年来,凝胶注模因其易于实施、均匀的密度分布和生产复杂形状的能力而引起了越来越多的兴趣[18-19]。值得注意的是,使用凝胶铸造进行氧化铝和氧化锆基陶瓷壳的制备已经引起了的大量关注[20-21]。

为了解决上述挑战,本研究采用凝胶注模方法制备了专门适用于钛合金闭式叶轮铸造的氧化钇陶瓷型壳。这种创新方法最小化了对特定模型的需求,从而能够灵活生产各种复杂形状的氧化钇耐火产品,是材料制备技术的重大进步。在本研究中,利用氧化钇的热力学稳定性,通过精心设计的陶瓷浆料制备工艺,成功获得了高固相、低粘度的氧化钇水基悬浮液,为制备一体化氧化钇陶瓷铸型提供了基础。探讨了氧化钇浆料的流变性能、机械性能、烧结工艺及真空浸渍工艺,分析了其对氧化钇陶瓷铸型的影响,为钛合金闭式叶轮铸造奠定了坚实的理论和技术基础。

2、实验

2.1实验材料

陶瓷浆料包含有基体材料、矿化剂、溶剂、有机单体、交联剂以及其他添加物等,其组成比例不仅影响着陶瓷浆料的成形工艺性,而且影响陶瓷坯体烧成工艺性、陶瓷铸型室温抗弯强度和高温性能。合金原材料为铸造钛合金ZTC4,化学成分满足GB/T15073-2014要求[22]。本研究所使用的实验材料如表1所示。

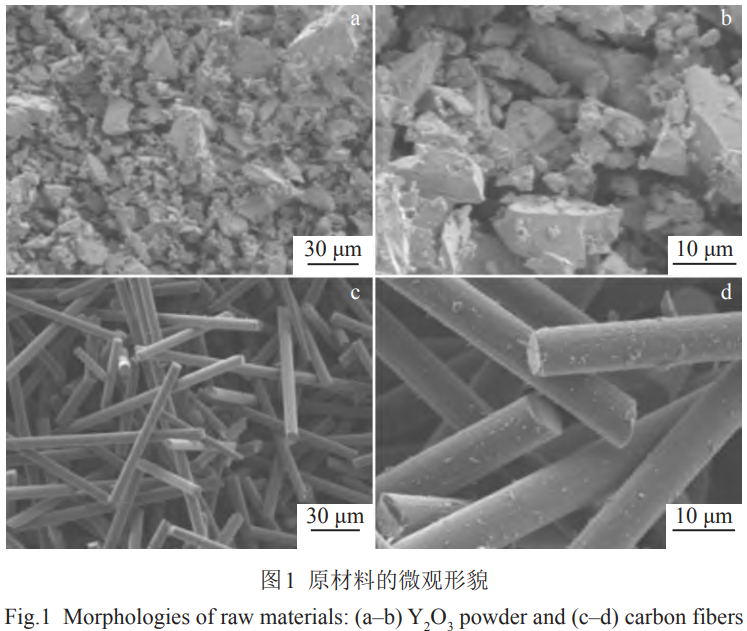

基于Funk-Dinger方程和分形理论对陶瓷颗粒进行级配,在氧化钇基体材料中选用了4种粒径不同的氧化钇粉末,4种粉末中粒径(D50)分别为100、50、18、5μm,其比例为10:30:40:20,陶瓷粉末形貌如图1a,1b所示。为提高铸型的脱脂强度,添加1.5wt%的碳纤维。碳纤维选用南京纬达复合材料有限公司生产的AW级HTS40-12k碳纤维,纤维单丝直径为7μm,400℃/2h烧失量为4.7%,长度为0.37mm,其形貌如图1c,1d所示。

表1实验材料

| Experimental material | Application | Purity | Manufacturer |

| Y2O3 powder | Matrix material | Industrial grade | Gongyi Zhengyu New Materials Co., Ltd |

| Carbon fiber | Additive | Industrial grade | Nanjing Weida Composite Materials Co., Ltd |

| (C3H3NaO2)n,PAAS | Dispersant | Analytical grade | Xi'an Chang'an Chemical Reagent Factory |

| (CH3)2NCH2CH2N(CH3)2,TMEDA | Catalyst | Analytical grade | National Group Chemical Reagent Co., Ltd |

| (NH4)2S2O8,APS | Initiator | Analytical grade | National Group Chemical Reagent Co., Ltd |

| CH3CONH2,AM | Organic monomer | Analytical grade | Tianjin Comio Chemical Reagent Development Center |

| C7H10N2O2,MBAM | Crosslinking agent | Analytical grade | Tianjin Comio Chemical Reagent Development Center |

| C6H5O7(NH4)3 | Dispersant | Analytical grade | Tianjin Huasheng Chemical Reagent Co., Ltd |

| ZTC4 | Melting and casting | Beijing Institute of Aeronautical Materials |

2.2实验方法

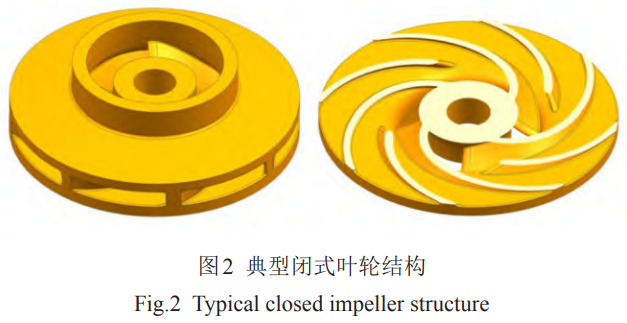

针对传统熔模铸造技术在闭式叶轮制造过程中存在研发周期长、成本高、复杂结构的工艺适配性差等问题,本研究提出了基于光固化3D打印的型壳/型芯一体化闭式叶轮快速制造技术。该技术以光固化3D打印闭式叶轮原型为基础,通过真空浇注陶瓷凝胶浆料的方式,实现铸型三维复杂结构的一体化成型。本试验采用的闭式叶轮结构如图2所示,该闭式叶轮采用叶片与轮盖整体式设计,叶轮直径为∅100mm,高度25mm,内部流道封闭狭窄,上下轮盖最小间隙仅4mm。采用SLA660光固化3D打印机进行打印,打印层厚为0.1mm,打印速度为6000mm/s,激光功率设置为450mW。

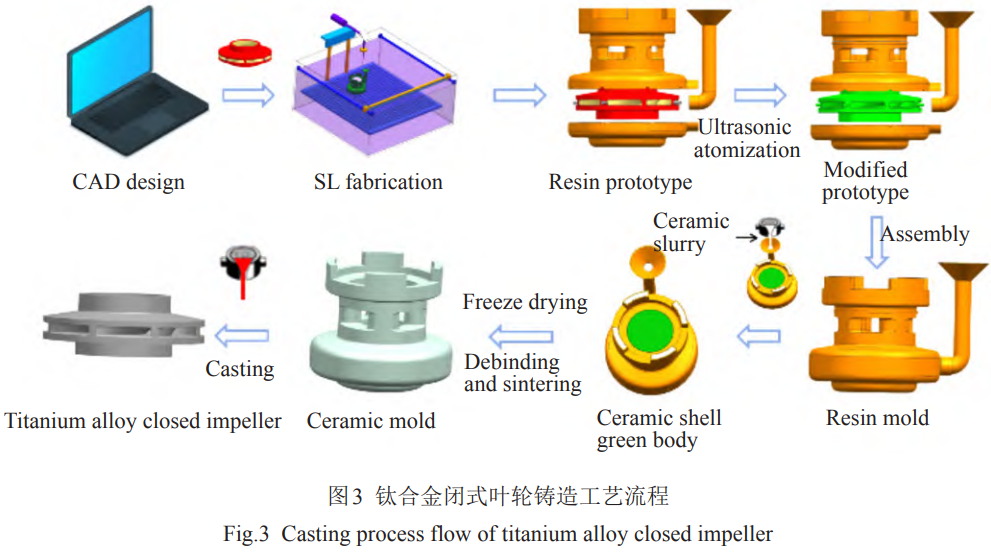

本试验基于氧化钇凝胶注模成形的钛合金闭式叶轮精密铸造工艺方法的主要流程如图3所示:

(1)利用立体光刻技术(stereolithography,SL)制备含有钛合金闭式叶轮原型的树脂模具;

(2)利用凝胶注模成型工艺,一次性完成内外结构一体化陶瓷型壳成型,依靠预先配置好的陶瓷浆料本身良好的流动性,填充钛合金叶轮树脂原型;

(3)通过干燥、焙烧等工艺过程,烧失树脂原型,并使陶瓷烧结成为陶瓷铸型;

(4)设计重力铸造+顶注式浇注系统,一炉浇注两件,采用10kg真空自耗凝壳熔炼炉开展ZTC4钛合金熔炼浇注试验,清理陶瓷铸型后形成钛合金叶轮。

这一方法无需制造模具,实现铸型内外结构一体化成型,克服了传统熔模铸造技术中型芯与型壳装配所造成的型芯漂移等难题,为钛合金闭式叶轮直接铸造提供了整体铸型新方法。

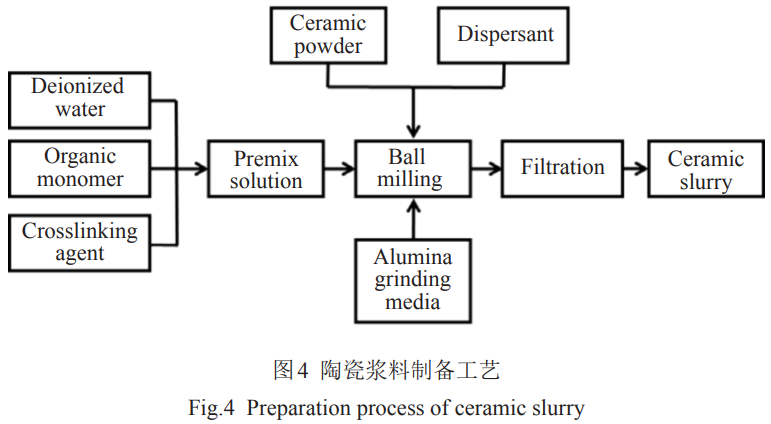

2.3陶瓷浆料制备

高固相、低粘度的陶瓷浆料是一体化陶瓷铸型凝胶注模成型工艺的基础,低粘度的陶瓷浆料具有良好的流

动性,便于填充复杂的SL树脂原型型腔,获得高固相陶瓷浆料的目的是尽可能减小陶瓷坯体干燥收缩率和烧成收缩率。陶瓷浆料制备工艺流程如图4所示。

首先将有机单体(AM)和交联剂(MBAM)按照质量比24:1溶解到去离子水中,配制浓度为20wt%的预混液,添加适量的分散剂(以陶瓷粉末的质量分数计)和PEG6000(以AM和MBAM加入量的质量分数计),用柠檬酸铵调节pH值,然后将配制好的预混液倒入球磨罐中,加入事先确定好比例的4种不同粒径的氧化钇陶瓷粉末,按照料球质量比2:1加入刚玉磨球,球磨40min后,过滤掉磨球,获得适用于凝胶注模用的氧化钇陶瓷浆料。

得到氧化钇浆料后,将其在真空注型机中除气10min,除去浆料中的气泡。随后,添加催化剂和引发剂,搅拌均匀后,将浆料缓慢倒入树脂模具中,浇注完成后,使其在40℃烘箱中,保温6h,随后进行冷冻干燥。干燥完成后,将陶瓷铸型在1200∘C下进行脱脂,除去其中的树脂和有机单体,最后转移到纳博热烧结炉中,在1600℃下烧结6h,得到陶瓷铸型。

2.4测试与表征

采用NDJ-8S旋转粘度计测量陶瓷浆料的粘度。采用HSST-6003QP高温应力应变试验机测试强度,试样尺寸为50mm10mm4mm,以6根试样为一组,取其平均值。以8∘C/min的升温速率升至1200∘C,之后以5∘C/min的升温速率升至1500℃,保温10min,利用三点抗弯法,测其高温强度。浇注后在铸件浇口附近取样,按照GB/T5168-2020[23]进行金相制样及腐蚀,采用DM8000M光学显微镜观察闭式叶轮铸造组织,采用金相法对试样进行沾污层检测。

3、结果与分析

3.1氧化钇陶瓷浆料流变性能研究

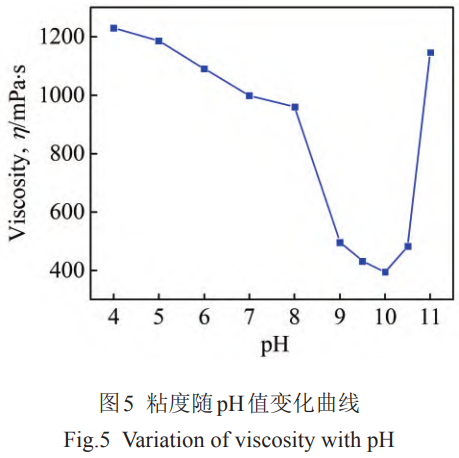

3.1.1不同pH值对浆料流变性能的影响

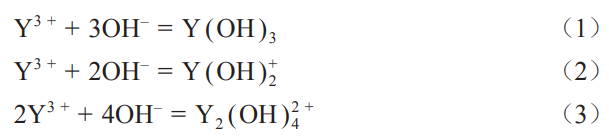

图5展示了不同pH值下氧化钇陶瓷浆料的粘度(剪切速率60s-1),揭示了pH对氧化钇陶瓷浆料流变行为的显著调控规律。氧化钇在水中[24]具有高溶解度,与水快速反应,从而在粉末表面形成水化层。描述氧化钇在水溶液中的电离方程[25]为:

从上述电离方程可以看出,氧化钇粉经过分解,产生大量的三价钇离子和相关的羟基化合物,包括Y3+、Y(OH)2+和Y2(OH)42+。根据DLVO理论,当二价和三价金属离子配合物出现在悬浮液中时,双电层的压缩比一价离子的压缩更明显,导致悬浮液[26]的絮凝。

实验数据显示,当pH从4.0升至11.0时,浆料粘度呈现先降低后升高的非线性变化趋势,最低粘度(394mPa·s)出现在pH=10附近,而极端酸性(pH=4.0)和强碱性(pH=11.0)条件下的粘度分别高达1230和1146mPa·s。这一现象与浆料中颗粒分散状态、表面电荷特性及液相离子环境的协同作用密切相关,具体可归纳为以下机制:

当pH在4.0~9.0时,浆料粘度随pH升高而逐渐降低,但仍处于较高水平。根据胶体稳定性理论推测,此阶段氧化钇颗粒表面质子化反应占优(Y(OH)2+形成),导致Zeta电位绝对值较低(可能接近等电点)。颗粒间静电排斥力不足,范德华吸引力占主导,引发严重团聚。团聚体的形成不仅增加浆料流动阻力,还因颗粒-液体界面摩擦产生内耗,共同导致粘度居高不下。此外,酸性环境可能抑制柠檬酸铵的电离,降低其吸附于颗粒表面的效率,进一步加剧团聚效应。当pH升至9.0~10.5时,浆料粘度降至最低平台区(η=394~500mPa·s),表明颗粒达到最佳分散状态。此时,氧化钇颗粒表面羟基(-OH)的去质子化反应增强(Y-O-生成),Zeta电位绝对值显著升高,形成厚度较大的双电层。强烈的静电排斥作用有效抵消范德华力,抑制颗粒团聚,使浆料呈现均匀的胶体分散体系。同时,分散剂分子在此pH范围内电离度提高(柠檬酸铵的羧酸根充分解离),通过化学吸附在颗粒表面形成空间位阻层,进一步增强分散稳定性。当pH超过10.5后,粘度出现反常升高(pH=11时,η=1146mPa·s)。这一现象可能与碱性环境中液相离子强度的急剧增加有关,即高浓度OH离子会压缩双电层厚度(Debye长度缩短),从而削弱静电排斥力(DLVO理论)。此外,强碱性条件可能促使分散剂分子过度水解,破坏其吸附构象,降低空间位阻效果。

实验结果表明,当浆料的pH从4.0升至10.0时,浆料粘度显著降低,但当pH进一步升至11时,粘度再次开始上升。由此可见,当浆料的pH为10.0时,在60s-1剪切速率下,浆料的粘度为394mPa·s,具备凝胶注模浇注条件。结合实验结果,在配制浆料过程中,采用氨水调节浆料pH值至10.0,获得低粘度陶瓷浆料。

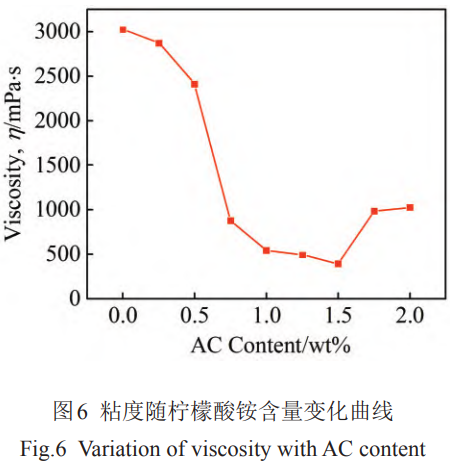

3.1.2柠檬酸铵含量对浆料流变性的影响

柠檬酸铵(ammoniumcitrate,AC)作为分散剂,其浓度对氧化钇浆料的流变行为表现出非线性调控特征。如图6所示,浆料粘度(剪切速率60s-)随AC含量增加呈现先降后升的非单调变化趋势:当AC含量从0wt%增至1.5wt%时,粘度从初始3025mPa·s显著降至最低值392mPa·s;继续增加至2wt%时,粘度回升至1025mPa·s。这一现象揭示了分散剂浓度与颗粒分散状态的动态平衡关系,具体机理如下所述。

当AC含量低于0.5wt%时,浆料粘度随AC增加缓慢下降(3025mPa·s→2412mPa·s),但仍处于较高水平。此阶段分散剂分子不足以完全覆盖氧化钇颗粒表面,颗粒间范德华吸引力占优,形成松散团聚体。未吸附的AC分子游离于液相中,对离子强度贡献有限,Zeta电位绝对值较低,静电排斥力较弱。高粘度源于两方面:(1)团聚体增大有效固相体积分数,增加流动阻力;(2)颗粒间摩擦与碰撞能量耗散加剧。此阶段浆料呈现明显剪切增稠倾向,不利于复杂结构填充。

当AC含量增至0.5wt%~1.5wt%时,浆料粘度急剧下降至最低区间(392~543mPa·s)。此时,AC分子通过羧酸根基团(-COO)化学吸附于颗粒表面,形成单层致密包,未被吸附的AC分子通过氢键与吸附层结合,构建空间位阻层。该层可有效阻隔颗粒靠近至范德华力作用范围,抑制团聚。同时,吸附层携带的负电荷使Zeta电位升高,静电排斥与空间位阻协同作用实现浆料高度分散。低粘度状态下,浆料呈现剪切稀化特性,兼具良好流动性与适度的结构恢复能力。

当AC含量超过2wt%后,粘度反常升高(1.5wt%:392mPa·s→2wt%:1025mPa·s)。这一反常现象可能与过量分散剂引起的“桥联絮凝”效应有关:过高的柠檬酸铵浓度导致溶液中游离分子增多,未吸附的分散剂通过氢键或分子链缠绕将相邻颗粒连接,形成弱团聚网络。此外,粘度回升还可能源于浆料液相粘度的增加,因为高浓度柠檬酸铵会显著提高溶液离子强度,从而降低双电层厚度。

基于上述规律,建议将AC含量控制在1.5wt%,以实现分散效果与成本效益的平衡。此外,柠檬酸铵的分散效率与pH值存在显著协同效应。在pH=10.0的碱性环境中,柠檬酸铵的临界分散浓度(1.5wt%)低于酸性条件(pH=5.0时需1.8wt%)。这是由于碱性条件下柠檬酸铵分子电离度提高,更多的-COO基团暴露,增强了与颗粒表面的结合能力,从而在较低浓度下即可实现完全覆盖。因此,在浆料制备过程中,添加1.5wt%柠檬酸铵,降低浆料粘度,提高浆料稳定性。

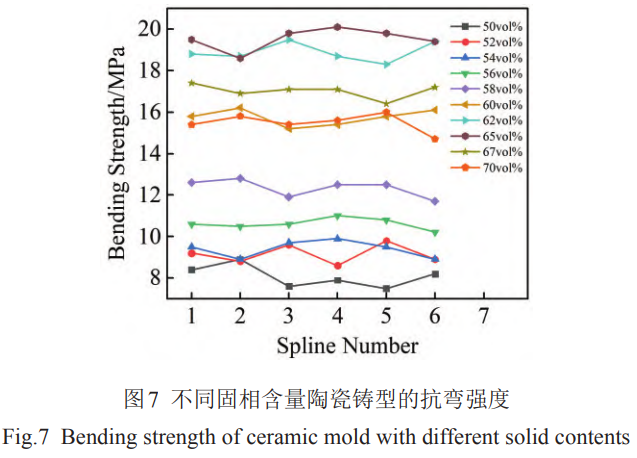

3.2机械性能

3.2.1不同固相含量对铸型强度的影响

实验通过调控氧化钇浆料的固相含量(50vol%70vol%),研究了其对陶瓷铸型强度的作用规律。结果表明,固相含量从50vol%提升至62vol%时,坯体三点弯曲强度由(8.1±1.0)MPa显著提高至(18.9±0.9)MPa(图7),同时,陶瓷浆料的粘度为474mPa·s,满足浇注要求。此阶段遵循Furnas密堆积理论:随着固相含量增加,颗粒间接触点密度上升,交联剂(MBAM)形成的连续网络更有效地传递应力,孔隙率从11.2%降至3.5%。然而,当固相含量超过65vol%后,强度反而下降至(15.6±1.2)MPa(70vol%)。这是由于高固相浆料粘度激增(>1200mPa·s)导致注模过程中气泡无法有效排除,形成一些孤立气孔,成为应力集中源。因此,选择固相含量为62vol%,以实现强度与成形性的最优平衡。

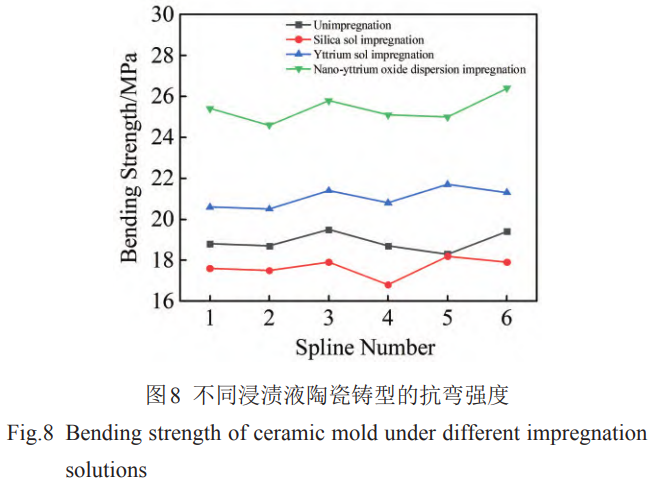

3.2.2不同浸渍液对铸型强度的影响

为提升坯体强度,对比了3种浸渍液(20wt%硅溶胶、15wt%纳米钇溶胶、20wt%纳米氧化钇分散液)的增强效果。经两次浸渍-干燥循环后,纳米氧化钇分散液(nano-Y2O3)处理后的陶瓷坯体的抗弯强度达(25.4±0.9)MPa,显著高于硅溶胶(17.5±0.7MPa)和钇溶胶(20.4±1.0MPa)。分析实验结果,硅溶胶生成的SiO2凝胶虽能填充宏观孔洞,但其热膨胀系数(4.510^{-6}℃^{-1})与氧化钇基体(8x10-6℃-1)差异较大,导致烧结冷却过程中界面产生拉应力,形成微裂纹,引发强度衰减。而纳米钇溶胶中的Y3+通过液相渗透在晶界处生成Y(OH)3过渡层,高温下转化为Y2O3,但局部浓度波动导致YAlO3杂相,弱化晶界结合。相比之下,纳米Y2O3分散液通过毛细管力渗透至亚微米级孔隙,烧结时与基体发生表面扩散(活化能≈280kJ/mol),形成“纳米钉扎”结构,抑制晶界迁移。因此,采用20wt%纳米氧化钇分散液浸渍2次,使坯体强度提升约150%,同时保持化学稳定性。

3.3钛合金闭式叶轮的制备与验证

采用UGNX软件对钛合金闭式叶轮结构进行参数化建模,设计完成后,导出STEP格式用于光固化3D打印。根据前文3.1、3.2研究,确定氧化钇陶瓷浆料pH为10.0,柠檬酸铵含量为1.5wt%,浆料具有良好的流动性(粘度为394mPa·s),同时确定浆料的固相含量为62vol%,经过真空浸渍后,陶瓷铸型强度为25.4MPa左右,满足钛合金浇注要求。

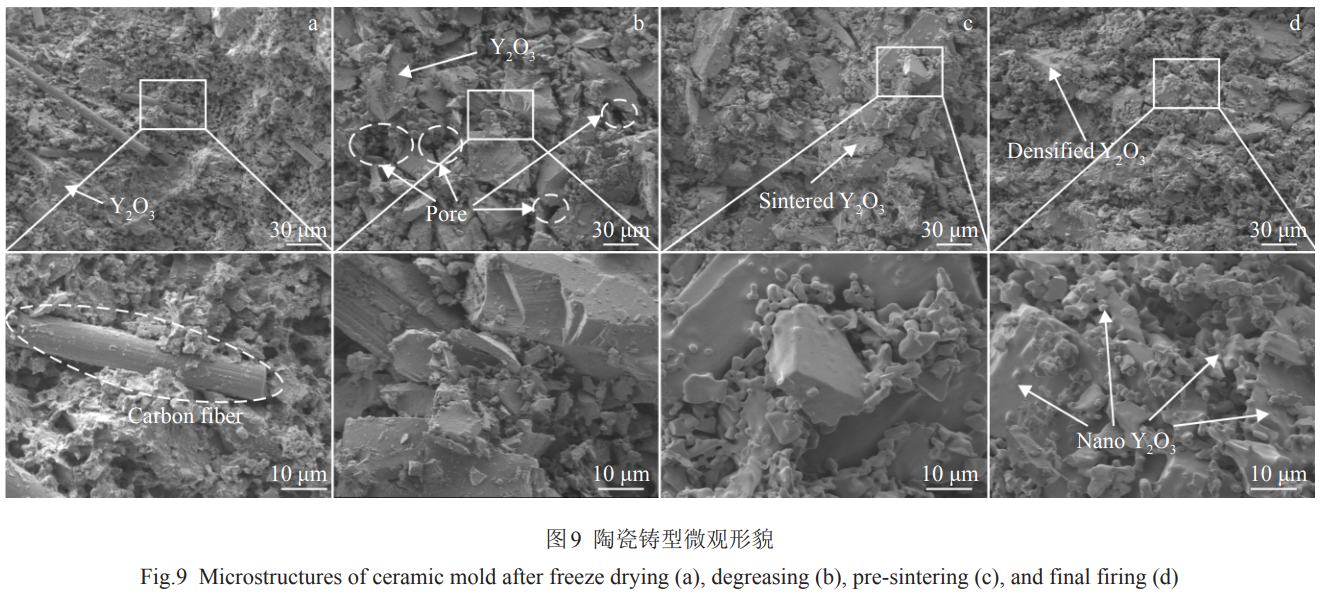

对铸型表面形貌进行分析,图9a为铸型冻干后的微观形貌,,从图中可以看到断面发现碳纤维的存在,而且纤维镶嵌在陶瓷颗粒间,碳纤维在断面两端形成搭接桥梁,能够起到提高陶瓷铸型抗弯强度的目的。图9b为陶瓷铸型脱脂后的微观形貌,可以发现,在经过1200℃脱脂后,有机单体AM、碳纤维等物质烧失,导致其孔隙增大;同时,在1200℃时,氧化钇粉末并未产生烧结,因此其脱脂强度较低。再经过1600℃预烧结后,氧化钇粉末进一步烧结,由于其孔隙较大,如图9c所示,铸型表面并未致密化,导致陶瓷铸型强度不高,需要再进行真空浸渍。图9d为陶瓷铸型终烧的微观形貌,经过20wt%纳米氧化钇分散液两次真空浸渍后,可以看出陶瓷铸型表面有纳米氧化钇颗粒,同时,铸型表面孔隙变小,使其强度有明显增加。

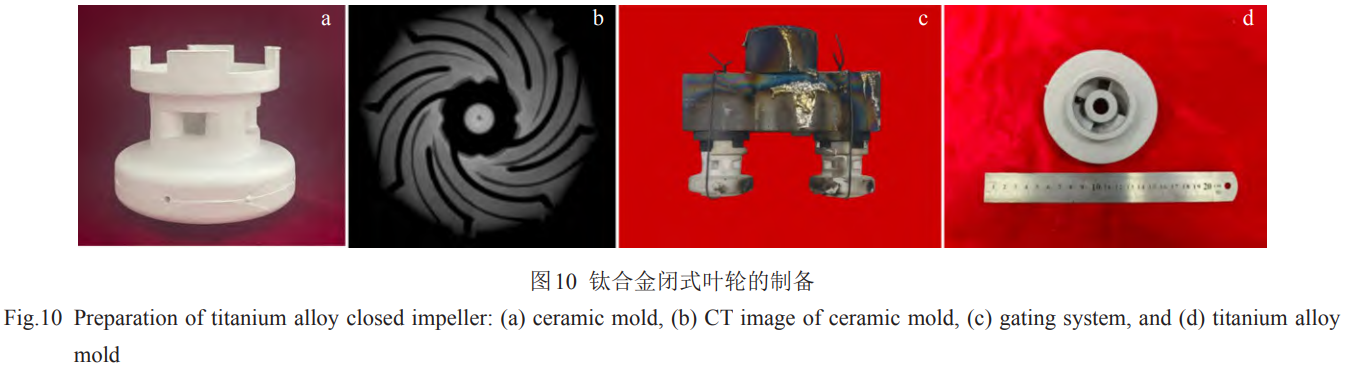

采用上述配方浇注钛合金闭式叶轮陶瓷铸型,得到如图10a所示的陶瓷铸型,CT检测图10b显示,叶轮内部无裂纹,且成形较好,满足钛合金浇注要求。将烧结完成后的闭式叶轮陶瓷铸型进行钛合金浇注验证;采用石墨型制备如图10c所示的浇杯和浇道;采用真空自耗凝壳熔炼炉,通过重力铸造+顶注工艺,实现了直径Φ100mm典型复杂内腔钛合金闭式叶轮完整成形,如图10d所示。浇注结果表明试验陶瓷铸型的强度可满足浇注要求;此外,本试验采用水清壳工艺轻松实现闭式叶轮内外部铸型完全清除,说明铸型溃散性较好;同时叶轮内腔未发现化学粘砂,说明型壳材料惰性较好。

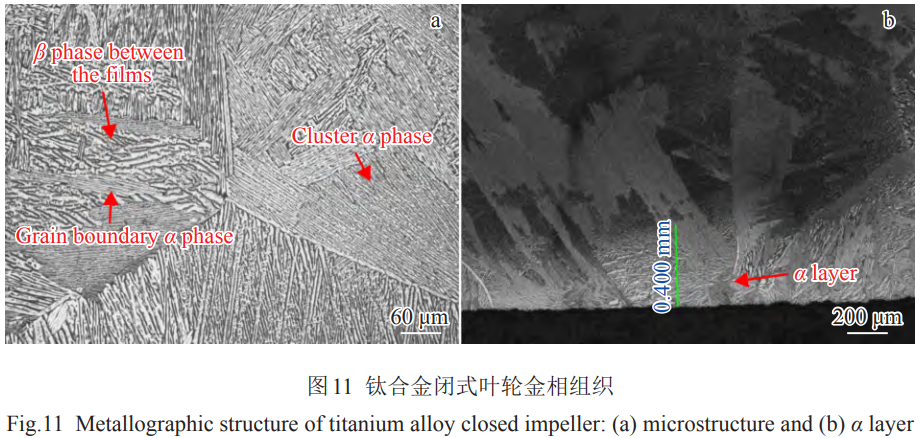

同时对铸件浇口部位进行取样和金相制样,经分析可知,本试验钛合金闭式叶轮铸件宏观组织为等轴晶组织,微观组织为集束状片状α相+片间β相+晶界α相,铸件表层存在连续的α层,厚度为0.4~0.7mm,与常规熔模铸造ZTC4钛合金铸件的组织特征和a层厚度基本一致[27-28]。

综上,通过ZTC4钛合金闭式叶轮的制备,验证了凝胶注模一体化成型工艺的工程可行性。

4、结论

1)选择热力学稳定的氧化钇(Y2O3)作为钛合金铸造型壳基体,通过多级颗粒级配(100、50、18、5μm)与柠檬酸铵分散剂协同作用,制备出固相含量62vol%、粘度394mPa·s的高固相低粘度浆料,突破传统Y2O3水化敏感性限制。

2)确定pH=10.0、柠檬酸铵1.5wt%为最佳流变调控窗口,实现颗粒静电-空间位阻双稳定机制;结合62vol%固相含量与纳米氧化钇分散液真空浸渍,铸型强度提升至25.4MPa,满足钛合金浇铸要求。

3)采用真空重力铸造工艺实现钛合金闭式叶轮完整成形,且陶瓷铸型实现完全清理,表面未发现化学粘砂,铸件组织特征和α层厚度与常规熔模铸造ZTC4钛合金铸件基本一致,验证了凝胶注模一体化成型工艺的工程可行性。

参考文献

[1] Wang Lei(王磊),Wang Yao(王尧),Li Xiaofeng(李晓峰)et al Titanium Industry Progress(钛工业进展)[J],2025,42(05):43

[2] Jones S, Yuan C. Journal of Materials Processing Technology[J],2003,135(2-3):258

[3] Dong Hequan(董和泉),Guo Ziming(国子明),Ren Zhongming(任al. Proceedings of the 2008 Refractory Materials Academic Exchange Conference(2008年耐火材料学术交流会论文集)[C]. Jinan: Shandong Association for Science and Technology,2008:27

[4] Jia Q, Cui Y Y, Yang R. Journal of Materials Science[J], 2006,41(10):3045

[5] Harding R, Wickins M, Wang H et al. Intermetallics[J], 2010,19(6):805

[6] Sarojrani P, Benny D K. Journal of Materials Processing Technology[J], 2012, 212(11): 2332

[7] Cui R, Tang X, Gao M et al. Transactions of Nonferrous Metals Society of China[J],2012,22(4):887

[8] Wang P F, Gong W, Jiang Z H et al. Ceramics International[J],2022,48(16):22953

[9] Pablo G, Xabier C, Nuria H et al. Journal of Materials Research and Technology[J],2023,23:3351

[10] Kuang J, Harding R, Campbell J. Materials Science&Engineering A[J],2002,329:31

[11]Gyun M K, Jig Y K. Metals and Materials International[J],2002,8(3):289

[12] Kuang P J, Harding A R, Cambell J. International Journal of Cast Metals Research[J],2001,13(5):277

[13] Degawa T, Kamata K, Yoneda Y. Sixth World Conference on Titanium II[C]. Cannes: Les Editions de Physique, 1988:707

[14] Wang Yin(王寅). Preparation of Yttria Shell and Mechanical Properties of Directionally Solidified Nb-Si Based Alloys(氧化钇型壳制备及定向凝固Nb-Si基合金力学性能)[D].Xi'an:Northwestern Polytechnical University,2020

[15] Feng Qicheng(冯启成). Forming Process and Properties of Yttria-Based Ceramic Shells for Layered Extrusion Forming of Titanium Alloys(分层挤出成形钛合金用氧化钇基陶瓷型壳的成形工艺与性能研究)[D]. Wuhan: Huazhong University of Science and Technology, 2022

[16] Huang M, He P, Yang J et al. Ceramics International[J], 2014,40(6):7711

[17] Wu H H, Li D C. Journal of Mechanical Engineering[J], 2012,48(19):147

[18] Han L, Li X J, Li F L et al. Ceramics International[J], 2022,48(1):1166

[19] Chen L, Luo Y Z, Xia Y D et al. Optical Materials[J], 2021,121:111509

[20] Lu Z, Tian G, Wan W et al. Ceramics International[J], 2016,42(16):18851

[21] Lu L Z, Fan X Y, Miao K et al. The International Journal of Advanced Manufacturing Technology[J],2014,72(5-8):873

[22] China Standard. Casting Titanium and Titanium Alloys(铸造钛及钛合金),GB/T 15073-2014[S].2014

[23] China Standard. Microstructure and Macrostructure Examination for Titanium And Titanium Alloys(钛及钛合金高低倍组织检验方法),GB/T 5168-2020[S].2020

[24] Yasrebi M, Ginhoven V R. Journal of the American Ceramic Society[J],2005,88(3):536

[25] Yasrebi M, Soringgate M E, Nikolas D G et al. Journal of The American Ceramic Society[J], 1997,80:1615

[26] Yang Y P, Sigmund W M. Journal of The European Ceramic Society[J],2003,23:253

[27] Ji Zhijun(纪志军), Wu Guoqing(吴国清), Sun Zhi(孙智) et al.Foundry Engineering(铸造工程)[J],2022,4:18

[28] Fan Yuting(范玉婷),Zheng Youping(郑友平),Qin Haixu(秦海旭) et al. Titanium Industry Progress(钛工业进展)[J]2024,41(06):27

(注,原文标题:基于光固化3D打印成形的钛合金闭式叶轮精密铸造)