发布日期:2025-9-6 15:25:25

引言

在材料科学和工程领域,钛∕钢异种金属焊接 [1] 一直备受关注,研究起源在于高性能复合材料在工业生产中的需求。钛及钛合金因其高熔点、高强度、抗低温脆性、高比强度、耐氯离子腐蚀和无晶间腐蚀等特性,在航空航天、化工和生物医学等领域广泛应用 [2]。然而,由于钛及钛合金的高价、加工性能不佳等特点,使其使用效率受限 [3]。钢材则以其卓越的力学性能和加工性能在建筑、船舶、汽车制造和重型机械等行业占据重要地位 [4]。随着国内外学者的不断探索,钛∕钢复合板在大众视野中诞生,其充分利用了 2 种材料的优点,弥补了各自的不足,提升了经济效益 [5]。

但钛及钛合金与钢材在物理性质、化学成分和热膨胀系数上存在明显差异,传统的电弧焊在焊接过程中产生较大的内应力 [6]。钛在高温时由体心立方晶格的 β-Ti 转变为低温的密排六方晶格的α-Ti, 过饱和的铁会形成脆性相 TiFe, TiFe2等金属间化合物,大大影响焊接接头的力学性能和耐腐蚀性能 [7]。因此,避免钛与钢焊缝区域产生裂纹、气孔和夹杂等缺陷极具挑战 [8]。

增材制造等新型焊接技术逐渐崛起,其高精度、一体化、生产周期短和形态无限制等特点满足了高性能结构材料制造的需求,因此在相关领域中备受瞩目 [9]。与传统加工相比,激光选区熔化技术 (Selective Laser Melting, SLM) 具有高效、将复杂零件简易化等优点,被广泛应用于航空航天和医疗领域等 [10]。目前,激光增材制造技术在钛合金和钢材的单一材料的增材制造领域已取得一定研究成果,但对钛∕钢异种材料连接的研究依旧相对较少 [11]。材料特性差异导致它们在采用传统焊接方法连接时可能出现界面强度不足、热影响区裂纹、变形等问题,并且无法实现复杂构件的焊接。文中借鉴传统焊接技术的经验,在材料结合时采用中间层策略,实现复杂形状异种材料的一体化成形 [12]。

因此,关注各项钛∕钢异种金属焊接技术的进展并继续探究,不仅能够推动新型材料的研发与应用,同样有助于选择更为合适的焊接参数,提升焊接品质,确保结构安全 [13]。这对于拓宽 2 种材料的应用领域、提升构件整体性能及降低生产成本具有深远影响。

1、焊接性分析

异种金属焊接是指通过特定焊接技术,将两类不同性质的金属材料紧密结合,形成具有完整性和预期使用功能的构件。钛合金与其他金属的热传导率和线性膨胀系数存在较大的差别,钛∕钢焊接易生成较多的脆性金属间化合物,与母材相比,焊接接头的强度下降 [14]。因此,在焊接过程中选用适当的铜或高熵合金作为中间过渡金属,优化焊接工艺,对提升焊接接头的微观结构和力学性能至关重要 [15]。

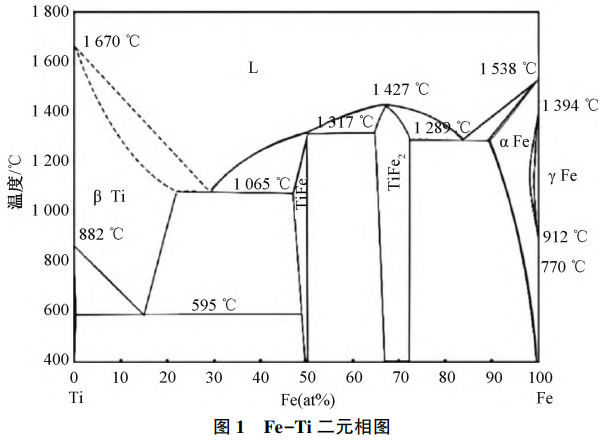

钛和钢金属在化学成分、物理特性、化学性质等因素差异较大,这些因素直接影响焊接接头的性能。随着现代制造技术的不断进步,钛∕钢异种金属的焊接方法也在不断创新、完善,科研者们在熔焊、压焊和钎焊等技术方面进行了探讨 [16]。然而,由于钛和钢之间存在显著差异,使得焊接变得更加困难和复杂。钛∕钢焊接面临以下挑战: (1) 在高温环境下,Ti 和 Fe 容易与 O, N, H 等元素发生化学反应,这可能会导致焊接后冷却时产生气孔和脆性相,从而降低焊接接头的性能 [17]。 (2) 钛和钢的熔点差异很大。钛的熔点为 1678 ℃, 而钢的基体铁的熔点仅为 1538 ℃, 在熔焊过程中,钢完全熔化时,钛合金却稳定在固态;而当温度超过钛合金的熔点时,钢则容易过烧 [18]。 (3) 钛与钢的线膨胀系数不同,钛的线膨胀系数为8.2×10-6/K , 钢的线膨胀系数为11.76×10-6/K。线膨胀系数不同会导致异种金属的焊缝在冷却过程中收缩不均匀,产生较大的内应力。焊后接头处的应力无法及时释放,容易产生裂纹 [19]。 (4) 在直接熔焊钛和钢时,由于 Fe 在焊接过程中的含量远超过 Ti 的溶解度范围,容易导致焊缝中形成大量硬脆的金属间化合物和低熔点共晶体。此外,Ti 作为强碳化物形成元素,易与钢中的 C 结合形成脆性的 TiC, 这些化合物急剧降低合金的塑性,使焊缝变得脆弱 [20]。 (5) 根据图 1 所示的 Fe-Ti 二元相图 [21], Fe 在 α-Ti 中的溶解度较低,常温下为 0.05% ~0.1%。当 Fe 含量超过 0.1% 时,导致合金内出现硬脆的金属间化合物(如TiFe2和 TiFe), 这些物质会削弱结构件的连接强度,促使裂纹的产生和扩展,严重影响焊接接头的质量和使用寿命 [22]。

综上所述,在钛与钢的焊接过程中,焊缝易产生裂缝,钛与钢直接熔焊会使焊接接头的形成难度增加。在钛∕钢复合板焊接过程中,需要隔离铁质污染源、控制热输入梯度、添加中间层 (如铜∕高熵合金) 阻断反应并限制焊缝 Fe 含量 < 0.1%, 以防止铁离子污染钛覆层焊接区域,避免焊缝中生成脆性金属间化合物和低熔点共晶体 [23]。

2、焊接方法现状

在钛和钛合金领域,通常针对不同厚度选择不同的方式,3 mm 以下选用钨极氩弧焊,3 mm 以上则采用熔化极氩弧焊。此外,焊接过程中对氩气的纯度也有较高要求,不可低于 99.99%, 在焊接时要精确控制空气和水蒸气的含量 [24]。在焊接前需进行除油、除氧化皮和除氧化膜处理。鉴于钛及钛合金化学活性强,易受氧气、氮气和氢气影响,因此不能采用焊条电弧焊、氧乙炔焊、气焊、CO2焊和原子氢焊等焊接方式 [25]。

在钢结构领域,常常使用熔化极气体保护焊、摩擦焊、钎焊、电弧焊、栓钉焊及相应组合的方法对其进行焊接。由于钛∕钢物理化学性质的差异,在钛∕钢的焊接界面可能会生成较多脆性金属间化合物,进而影响焊接质量 [26]。为降低焊接界面的脆性化合物,研究者尝试采用电子束焊、激光焊等特殊的高功率焊接方法,这些方法提供了局部稳定的能量工艺,实现了快速加热∕冷却及对精确加热位置的控制,对异种金属的焊接起到很大帮助 [27]。

为获得钛∕钢的优质连接,常采用合适的中间层∕填充材料来改善接头冶金环境。在众多使用的中间层∕填充材料中,铜因其性能优良和成本较低等优点脱颖而出,成为最常用的填充金属。但即使用铜作为填充材料,也不能完全阻止 Ti 和 Fe 的相互影响,Fe∕Cu∕Ti 元素间的冶金反应还会在熔池中会发生,导致复杂相的组成。故而优化接头的物相组成,成为获得优质 Ti∕Cu∕Fe 接头的关键 [28]。

总之,钛∕钢异种金属的焊接过程十分复杂,需考虑多种因素的影响,如焊接方法的选择、填充材料的使用及接头物相组成等。

2.1 电子束焊

电子束焊接技术是在传统的焊条电弧焊、氧乙炔焊和氩弧焊的基础上发展起来的一种新型焊接技术。电子束焊接技术是利用高速运动的电子流在焊件上产生局部加热熔融的热源焊接技术,其具有速度快、能量集中、可用于异种材料的连接或各种异种材料的组合焊接特点 [29]。

哈尔滨工业大学王廷等 [30] 对 TA15 钛合金与 304 不锈钢的电子束焊接进行了研究。对钢和钛的接头显微组织、相组成和显微硬度进行了分析。为降低焊接应力,利用散焦电子束对焊接样品进行预热。焊接完成后采用扫描电子显微镜对焊接样品进行显微组织和成分分析。观察焊缝宏观形貌,在焊缝内部和边界处产生裂纹,裂纹大多数集中在不锈钢焊缝区。在钢和钛的焊缝中发现焊缝内部产生连续分布的化合相,其包括TiFe2、TiFe 等,可得出焊缝中产生了较多的脆性相。通过对钛∕钢异种金属的电子束焊接,可知若对钛∕钢直接焊接,其焊缝存在较明显缺陷,需要添加中间层来改善焊缝,以改变焊缝内部的化合相。

2.2 激光焊

激光焊接是采用高能量的激光束作为热源的一种新型焊接方式,相比于传统焊接,激光焊接热源集中、热输入量少,在焊接过程中能够净化熔池,为异种焊接提供一种新型焊接方法 [31]。激光焊接在高熔点、高反射率且物理性能差异较大的异种金属焊接中发挥很大作用。钢和钛的熔点、线膨胀系数差异太大,焊缝区域易产生开裂、气孔等缺陷,由于激光焊可实现局部加热,所以目前激光焊接对于异种金属连接起很大作用。

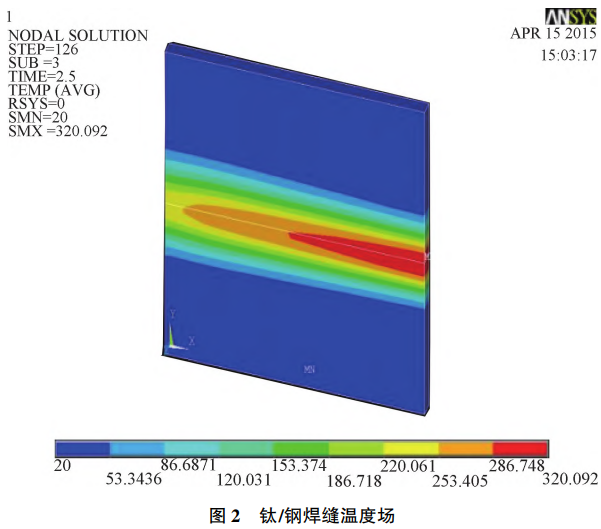

胡小红等 [32] 在总结前人的问题和方法后,提出合理的工艺方案,通过运用 ANSYS 仿真软件对钛∕钢异种金属焊接温度场进行仿真模拟,通过仿真模拟来验证激光焊接工艺的可行性。试验方案采用光纤激光器,选择沿着钛∕钢焊缝缓慢移动的激光热源进行激光焊接,从钛∕钢焊缝温度场分布情况可以看出,随着激光热源的缓慢移动,焊接熔池也随之移动,钛∕钢异种金属焊接呈现出相对稳定的过程,随着时间的推移,钛合金一侧的熔化面积比钢的熔化面积大,如图 2 所示 (上半部分为不锈钢,下半部分为钛合金)。

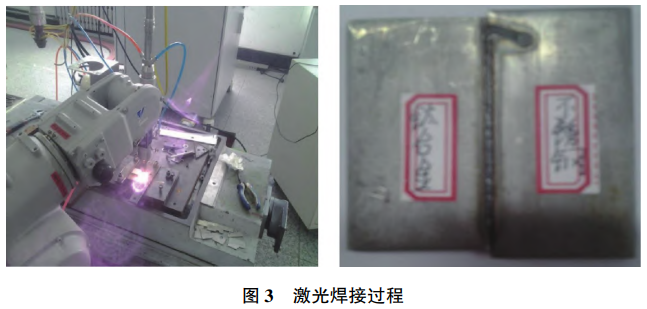

在模拟结束后,采用试验与模拟结果相互印证,焊接设备采用 YLS-2000W 激光发射器,激光焊接过程如图 3 所示 [33]。

在按照设计好的试验方案进行激光焊后,先对其试样形貌进行观察,可以直观地看到钛∕钢焊缝处有明显开裂,这是因钢、钛的物理性能差异较大,在焊缝处出现了脆性化合物,在脱离夹具时直接开裂,但还可以从焊件中观察出钛合金侧的熔化面积多于不锈钢的,这也证明了仿真模拟的结果。试验方案制订了不同偏焦量,偏焦量在 0.5 mm 和 0.6 mm 时,焊缝处裂纹较少。为验证钛∕钢异种金属焊接性能,将焊接试样进行硬度测试和拉伸试验,结果表明焊缝处的硬度相较于母材的有着显著提高,拉伸测试结果表明,虽然塑形强度不高,但其焊件的抗拉强度对比母材有很大提升 [34]。

2.3 爆炸焊

爆炸焊 (Explosion Welding, EW) 是一种利用爆炸波能量让 2 种金属在高速冲击下实现结合的技术。通过在短时间内产生的极高压力,推动金属原子互相扩散,形成稳定的焊接接口 [35]。在钛∕钢复合板的制造领域,爆炸焊尤其适用,根据制造方式的不同,可分为爆炸复合法和爆炸复合 + 轧制法。作为一种成熟的压力焊接方法,爆炸焊在钛∕钢复合板生产方面具有优势。相较于压力焊、激光焊等常用焊接方法,爆炸焊具有显著优势。其突出特点在于焊接尺寸不受限制,无需定制专用夹具,尤其适用于大面积板材的焊接复合 [36]。

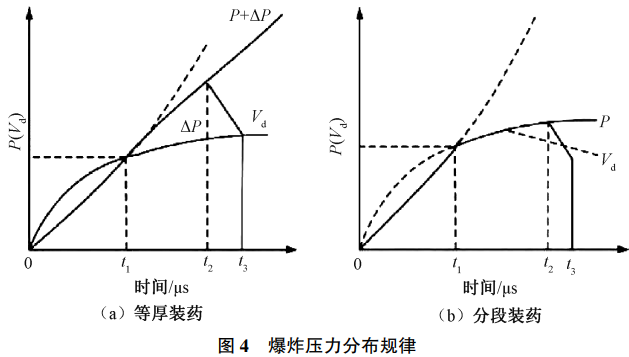

刘润生等 [37] 探讨了等厚装药和分段装药 2 种不同装药方式对钛∕钢复合板结构和性能的影响,得出分段装药更有利于保证钛∕钢复合板品质的结论,其试验数据显示如图 4 所示。采用分段装药可使压力分布更均匀,有效防止褶皱产生,同时降低熔化层、孔洞、分层等缺陷出现的概率。

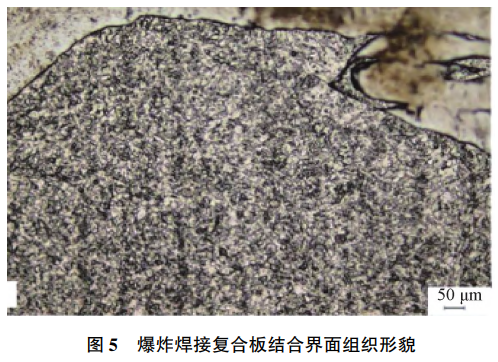

杨文月等 [38] 对钛∕钢爆炸焊接复合板进行了试验研究,焊接样品采用以 ASTM B265Gr.1 (工业纯钛) 为覆板、以 ASTM A516Gr.70 (碳素钢) 为基板制备的爆炸焊接复合板,采用超声波扫描对钛∕钢爆炸焊接后的复合板进行界面扫查,经过爆炸焊后的钛∕钢复合板达到了 100% 结合。但在爆炸焊接过程中由于炸药会产生冲击力,其瞬时高温高压会使复合板结合面位置发生原子扩散、变形等现象,所以需要观察其结合界面的层次结构。经观察,钛∕钢结合界面具有多层次结构特征,且每个组织区域具有不同的波长,波长的范围主要集中于 300~500 μm, 如图 5 所示 [39]。

通过检测钛∕钢复合板硬度、拉伸性能来验证爆炸焊的可行性。相对于基板的原始硬度提高 30%, 且塑性变形相比较减小,覆材侧钛合金界面硬度提高大约 20%。对于其拉伸性能,采用横向、纵向 2 种试验方案,结果表明纵向的抗拉强度和伸长率要低于横向的,这是因为横向波纹密集度比纵向波纹密集度更高,所以横向抗拉伸性能要优于纵向的。

2.4 其他焊接方法

2.4.1 DW 焊

扩散焊 (Diffusion Welding, DW) 是通过金属原子间的扩散效应,实现 2 种金属牢固结合。在焊接中,首先对 2 种金属的表面进行严格的清洁;接着将其加热至接近熔点,并在适度压力的作用下保持一段时间,这一过程使得 2 种金属原子得到充分扩散;最后在冷却过程中形成坚固的焊接连接。按照扩散类别,扩散焊接又可分为直接扩散焊接、单一层扩散焊接、单一中间层扩散焊接及复合中间层扩散焊接 [40]。

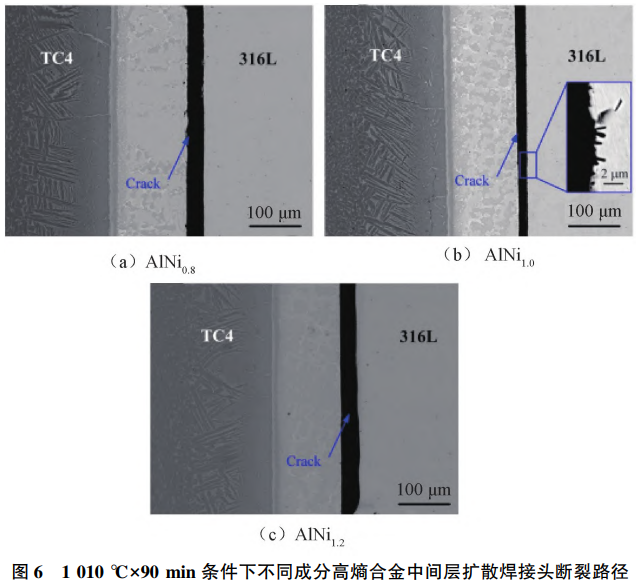

李超 [41] 对钛∕钢异种金属焊接采用扩散焊接技术,为避免焊接过程中因结合界面生成脆性化合物而导致接头强韧性差的问题,采用高熵合金为中间层开展真空扩散研究,高熵合金采用AlCoCrCuNi2, 钛合金采用 TC4, 钢采用 316L, 试验方案采用不同的焊接温度和不同的保温时间进行对比,在 1010 ℃保温 90 min 时,焊接接头的抗剪硬度达到最大值。通过改变高熵合金的成分来优化钛∕钢异种金属扩散焊接技术,焊接试样在 1010 ℃×9AlNi0.8,AlNi1和AlNi1.2这 3 种不同成分高熵合金作为中间层,3 种不同成分扩散焊接头剪切试验后断裂路径如图 6 所示 [42]。

在经过硬度测试后得出,使用Al1.2CoCrCuNi2.2作为中间层时获得接头最高抗剪强度。

2.4.2 FSW 焊

搅拌摩擦焊 (Friction Stir Welding, FSW) 是通过机械搅拌和热能作用,实现 2 种金属牢固结合。在焊接中,先擦拭 2 种金属表面至干净,接着将专用的搅拌头置于 2 种金属之间。通过搅拌头的高速旋转,使二者混合,同时向搅拌头输送一定的热量,确保 2 种金属得到充分融合,进而形成焊接接头 [43], 如图 7 所示。

3、发展前景

在航空制造业中,钛合金的使用逐渐增多,这表明寻求低成本、高性能的钛合金依然是科研重点。因此,有必要持续进行新型钛合金的研究,实现低成本、高性能的目标;创新钛合金与其他合金的焊接技术,如探究钛∕钢金属间化合物和钛基复合材料;深入研究钛合金激光焊接技术在航空领域的应用,从根本上提升钛合金的使用量,降低生产成本。

当前,钛合金的异种金属焊接相关研究仍然面临着如焊接过程中的热应力、组织变化和金属间化合物的生成等诸多挑战。钛∕钢异种金属焊接的关键问题是脆性金属间化合物的生成。研究方向主要包括扩散焊、爆炸焊、激光焊等特种连接技术。因此,减少脆性金属间化合物的生成才能提高焊接接头性能 [44]。

应持续研发如高强度、高韧性的填充合金等新型焊接材料,以及具有特殊功能的涂层。采用如激光焊、电子束焊等先进的热影响区更小的焊接技术,使焊接变形和残余应力降低,从而提升焊接接头的精度和质量 [45]。研究采用低氢焊接、无溶剂焊接剂等能降低有害物质排放和提高能源效率的焊接技术,减少环境污染,达到绿色制造要求。运用计算机模拟技术、超声波检测、X 射线检测等先进的无损检测技术,同步监控焊接过程,及时进行质量评估,确保焊接接头的可靠性。加强焊接理论研究和数值模拟技术的应用,深入分析焊接热循环、应力应变状态,预测和控制焊接缺陷的产生,指导优化焊接工艺。

随着这些方面的研究不断深入,相信未来钛∕钢焊接技术将朝着高效、精确、环保和智能化的方向发展,满足日益严格的工业应用需求。

4、结论

文中主要探讨了钛∕钢异种金属焊接的挑战、焊接方法 (如激光焊、电子束焊、爆炸焊及扩散焊等) 及其应用,以及发展前景。核心内容聚焦于异种金属焊接过程中因材料性质差异引发的焊接缺陷、脆性金属间化合物生成等问题,强调了激光焊接技术的潜力,以及通过改进焊接工艺、填充材料和开发新型连接技术来提升焊接接头性能和结构安全的重要性,并预测未来将朝着高效、精确、环保和智能化焊接技术发展,以满足工业应用需求。

参考文献

[1] 张文毓。异种金属的焊接研究进展 [J]. 现代焊接,2011 (11): 10-12.

[2] 阚延勇,苏方正,徐曦荣,等。工业用钛及钛合金材料的应用现状 [J]. 上海化工,2023, 48 (6): 58-61.

[3] 南 榕,蔡建华,杨 健,等。钛及钛合金腐蚀行为研究进展 [J]. 钛工业进展,2023, 40 (5): 40-48.

[4] 袁 勇,罗永飞,窦泉山,等。奥氏体耐热钢 SP2215 焊接工艺研究 [J∕OL]. 金属加工 (热加工): 1-6 [2024-05-10].

[5] 许 刚,闫 明,张海涛。钛及钛合金材料降低成本提升经济性的方法 [J]. 化工管理,2022 (20): 10-12.

[6] 符成学,马照伟,雷小伟,等。激光 - 电弧复合焊接技术现状及其在钛合金领域的研究进展 [J]. 材料开发与应用,2021, 36 (4): 82-88.

[7] 孙荣禄,张九海。钛及钛合金与钢焊接的问题及研究现状 [J]. 宇航材料工艺,1997, 27 (2): 7-11.

[8] 王 廷,张秉刚,陈国庆,等。钛∕钢异种金属焊接存在问题及研究现状 [J]. 焊接,2009 (9): 29-33, 70.

[9] 刘世华,张宝才,谢隋杰,等。增材制造钛合金飞机结构维修件力学性能试验研究 [J]. 机械强度,2023, 45 (6): 1340-1347.

[10] 符成学,雷小伟,贾晓飞,等。钛合金激光增材制造技术研究与应用进展 [J]. 焊管,2023, 46 (8): 11-18, 24.

[11] 徐晓龙,刘 斌,巴伊尔・达姆皮隆,等。不锈钢与钛合金电子束熔覆增材焊接工艺分析 [J]. 现代制造技术与装备,2024, 60 (2): 102-104.

[12] Wang Ting, Zhang Binggang, Feng Jicai. Influences of different fill

[13] 裴龙基。基于高熵合金中间层的钛∕钢异种金属焊接性研究 [D]. 山东 青岛:中国石油大学 (华东), 2024.

[14] 乔永丰。钛∕钢阻焊接头专用复合过渡金属片的研制 [D]. 甘肃 兰州:兰州理工大学,2019.

[15] 王 培,叶源盛,黄春良。钛与异种材料激光焊接的研究进展 [J]. 钛工业进展,2016, 33 (6): 5-10.

[16] 翟秋亚。熔焊钛∕钢用高性能焊材研发 [Z]. 陕西 西安:西安理工大学,2018-12-01.

[17] 程 志。钛 - 钢异种金属 MIG∕TIG 双面双弧焊接受焊行为及机制研究 [D]. 北京:北京科技大学,2021.

[18] 李 斌,徐 鹏,赵 峰,等。钛钢复合板界面组织研究 [J]. 装备制造技术,2023 (5): 98-103.

[19] 史振富。不锈钢 301L 和工业纯钛 TA2 激光焊接头组织及性能研究 [D]. 吉林 长春:吉林大学,2022.

[20] 胡奉雅,许国敬,陈 伟,等。钛∕钢复合板焊接技术研究现状及发展趋势 [J]. 焊接学报,2021, 42 (6): 30-43, 98-99.

[21] 高成龙,李宪爽,徐祥久。钛与钢异种材料焊接技术的研究进展 [J]. 电站辅机,2024, 45 (1): 23-29.

[22] 蔡俊清。金属爆炸焊接数值模拟研究进展及其在钛钢双金属爆炸焊接模拟中的应用 [J]. 轻工科技,2021, 37 (7): 14-15.

[23] 闫婉迪,孙新丰,张 岩,等。钛∕钢层状复合板焊接技术的现状与展望 [J]. 有色金属工程,2021, 11 (4): 33-41.

[24] 晏 杰,张 迪,张维维,等. TC1 钛合金焊接工艺的应用研究 [J]. 焊接技术,2024, 53 (2): 91-95.

[25] 李俊翰,孙 宁,马 兰,等。钛钢复合板的制备技术进展及应用 [J]. 世界有色金属,2020 (14): 34-36.

[26] 韩严法,李宇梁,胡奉雅,等。高钛钢经历焊接热循环前后的组织性能研究 [J]. 鞍钢技术,2020 (5): 27-29, 34.

[27] 肖细军,关远涛,贺亚勇,等。起落架航向杆真空电子束焊工艺研究 [J]. 焊接技术,2022, 51 (9): 80-83.

[28] 王 廷,张秉刚,张艳桥,等。采用不同结构 Cu∕V 填充层的钛合金∕不锈钢电子束焊接试验 [J]. 焊接学报,2014, 35 (8): 71-74, 116.

[29] 熊进辉,吴敏华,安飞鹏,等。钛∕钢异种金属电子束焊接技术的发展现状 [J]. 热加工工艺,2016, 45 (17): 13-15.

[30] 王 廷,张秉刚,陈国庆,等. TA15 钛合金与 304 不锈钢的电子束焊接 [J]. 焊接学报,2010, 31 (5): 53-56, 115-116.

[31] 赖春明,李 琴,周家林,等。焊后热处理对激光焊接 DP980 钢组织和性能的影响 [J]. 热加工工艺,2023, 52 (23): 67-71.

[32] 胡小红,王玉玲,许 杨。钛钢异种材料激光焊接的温度场分布研究 [J]. 汽车零部件,2016 (1): 1-6.

[33] 胡小红。钛合金 - 不锈钢异种金属激光焊接过程的有限元分析与实验研究 [D]. 山东 青岛:青岛理工大学,2016.

[34] 王玉玲,张翔宇,胡小红。钛合金 - 不锈钢异种材料激光焊接工艺研究 [J]. 激光技术,2017, 41 (6): 816-820.

[35] 张越举,杨旭升,李晓杰,等。钛∕钢复合板爆炸焊接实验 [J]. 爆炸与冲击,2012, 32 (1): 103-107.

[36] 窦双云,胡 年。大型钛 - 钢复合板容器的焊接 [J]. 焊接技术,2008, 37 (1): 27-29.

[37] 刘润生,张杭永,郭龙创。爆炸焊接装药方式对钛∕钢复合板组织及性能的影响 [J]. 钛工业进展,2014, 31 (3): 34-38.

[38] 杨文月,孙 倩,李 冰,等。钛钢爆炸焊接结合界面组织及力学性能不均匀性研究 [J]. 压力容器,2021, 38 (12): 15-21.

[39] 杨文月。钛钢爆炸焊接复合板界面不均匀性及其关键特征的超声波检测 [D]. 辽宁 沈阳:沈阳理工大学,2023.

[40] 蔡建伟。钛∕钢双金属管内压扩散复合的研究 [D]. 辽宁 大连:大连交通大学,2013.

[41] 李 超. TC4 钛合金∕316L 不锈钢异质金属接头扩散连接高熵合金中间层设计及工艺研究 [D]. 辽宁 大连:大连理工大学,2023.

[42] Li Chao, Sun Haotian, Peng et al. A novel strengthening strategy for diffusion bonded joint of AlCoCrFeNi2.1 eutectic high entropy steel[J]. Transactions of Nonferrous Metals Society of China, 2023, 33(7): 121-135.

[43] 唐九兴,吴明孝,石 磊,等。铝∕铜异种金属双面搅拌摩擦焊接成形及接头力学性能 [J]. 中国有色金属学报,2022, 32 (9): 2556-2567.

[44] 祝要民,李青哲,邱然锋,等。钛∕钢异种金属焊接的研究现状 [J]. 电焊机,2016 (11): 78-82, 106.

[45] 王 丽,谢 非。不锈钢与钛合金纳秒激光焊接工艺研究 [J]. 精密成形工程,2021, 13 (4): 149-153.

[46] 侯 震,许燕玲,黄色吉,等。视觉传感技术在机器人焊接中的应用 [J]. 上海交通大学学报,2016, 50 (增刊 1): 55-58.

[47] Yongbin C, Jingran W, Guitang W. Adaptive intelligent welding system [J]. CEUR Workshop Proceedings, 2021: 235-244.

[48] Zhang Y M, Wang Q Y, Liu W. Intelligent welding defect detection model based on improved R-CNN [J]. IETE Journal of Research, 2020, 69(12): 9-12.

[49] Bolotov S V, Zakharchenkov K V, Makarov E, et al. Intelligent welding control system [ J]. CEUR Workshop Proceedings, 2021: 235-244.

[50] Huang J, Wang Z, Li L, et al. The technology of real-time seam tracking with visual sensing[ J]. Journal of Intelligent Manufacturing, 2018, 394(4): 042070.

[51] Shen H, Lin T, Chen S, et al. Flexible welding system for double robotic welding[ J]. Sensors and Actuators A: Physical, 2021: 112551.

[52] Yanling X, Ziheng W. Visual sensing technologies in robotic welding: Recent research developments and future interests[ J]. Robotic Systems, 2010, 59(3∕4): 283-298.

(注,原文标题:钛钢异种金属焊接进展)