发布日期:2025-9-26 16:15:59

1、引言

TC4 钛合金因其具有高强度、耐腐蚀和高韧性等特点使得在众多工业领域具有较好的发展潜力,如航空航天、航海、汽车、医疗器械等 [1~3]。但其化学活性高以及导热系数低的特点使其加工难度增大,尤其是在车削过程中,刀具磨损速率快,加工表面质量控制难度大,直接影响了加工效率和产品质量 [4]。因此,关于刀具磨损形态、磨损机理及已加工表面质量的研究一直是钛合金切削加工的研究热点。

杨晓勇等 [5] 通过对铣削钛合金时刀具磨损及其表面完整性的研究,探讨了表面粗糙度形成的理论模型和表面显微硬度形成机理。Yang 等 [6] 通过研究刀具磨损对 TC4 铣削表面质量的影响试验,发现表面粗糙度随磨损量先减小后增大。Zhang 等 [7] 设计了 Ti6Al4V 钛合金的两步铣削(粗加工后精加工),研究表明适当的粗加工参数有助于提高精加工表面质量,降低切削力,提高压残余应力。Lou 等 [8] 通过对 Ti6Al4V 合金进行超精密车削后的多次超精密加工实验,探究 Ti6Al4V 合金的超精密加工机理。结果表明,超精密加工可使钛合金零件超精密车削表面粗糙度平均值进一步降低 70% 左右。郑涛 [9] 研究了微铣刀不同磨损状态对加工表面质量的影响,结果表明随着磨损量的加剧,高度特征参数(Ra/Rz)随之增大,但是间距特征参数(RSm)呈现先减小随后又增大的趋势。此外,刀具磨损使得纳米压痕硬度和维氏硬度也逐渐增大。同时,还建立了微铣刀不同磨损状态下加工表面预测模型,揭示了刀具磨损状态对已加工表面的作用规律。Yang 等 [10] 研究了硬质合金刀具在不同切削速度和刀面磨损值下加工钛合金 Ti-1023 的显微硬度变化,发现其硬化深度随着切削速度的增加而减小,且刀具磨损对加工硬化的影响显著。Liang 等 [11] 发现,随着刀具磨损的增加,当刀具后刀面磨损宽度超过 0.2mm 时,表面粗糙度先增大后减小,但刀具磨损加快了加工表面的劣化速度。

本研究旨在通过对不同磨损状态下的刀具进行 TC4 钛合金车削加工试验,探明在不同切削速度下刀具磨损量对切削温度、切削力、切削表面显微硬度以及表面粗糙度的影响规律及其关联性,为提升 TC4 钛合金车削加工的表面质量和加工效率提供理论和实验依据。

2、试验设备与方案

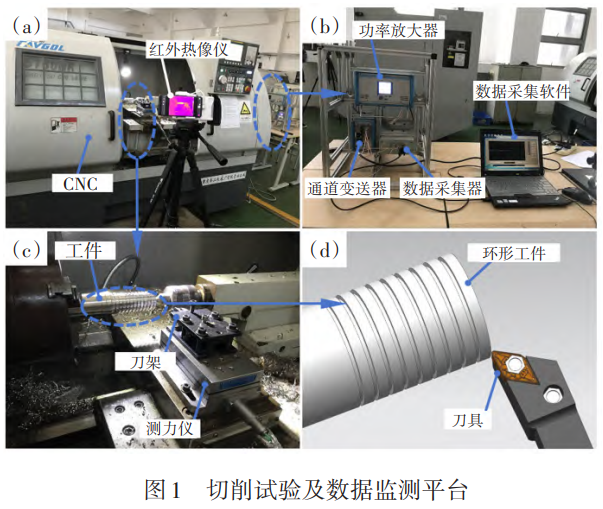

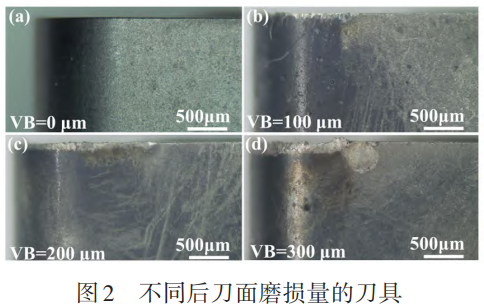

本文设计并搭建 TC4 钛合金切削试验及数据监测平台,如图 1 所示。试验刀具采用株洲华锐硬质合金有限公司的数控刀片(DNMG150612-BM),刀具表面采用 PVD 工艺沉积厚度为 5μm 的 TiAlN 涂层,刀具角度如表 1 所示。为分析不同的后刀面磨损对已加工表面质量的影响,本文将未切削的新刀具预先进行切削试验以获得后刀面磨损量分别为 100μm、200μm 和 300μm 的刀具,如图 2 所示。

试验工件采用 TC4 钛合金棒料,工件长度和直径分别为 250mm 和 60mm,同时,对工件进行预先处理,使其为多槽环形工件,如图 1d 所示。表 2 所示为刀具和工件材料的力学性能参数,表 3 所示为 TC4 钛合金切削试验方案。

表 1 刀具几何参数

| 几何角度 | 前角 γ₀ | 后角 α₀ | 刀尖角 εᵣ | 主偏角 κᵣ | 刃倾角 λₛ |

| (单位) | 8 | 6 | 55 | 93 | 8 |

表 2 工件材料与刀具力学性能参数

| 材料性能 | 工件(TC4 钛合金) | 刀具(硬质合金) |

| 密度 /g/cm³ | 8.24 | 14.6 |

| 抗弯强度 /MPa | - | 1400(原文 “1.4” 应为 “1400”,按原文保留 “1.4”) |

| 抗拉强度 /GPa | 0.968(原文 “968” 单位应为 “MPa”,按原文保留 “968” 且单位为 “GPa”) | 4.7 |

| 泊松比 | 0.3 | 0.23 |

| 硬度 | 363HBS | 91HRA |

| 弹性模量 | (原文空缺) | (原文空缺) |

表 3 TC4 钛合金切削试验方案

| 试验组 | 试验号 | 后刀面磨损量 VB /μm | 切削速度 v_c /m/min | 进给量 f /mm/ 转 | 切削深度 a_p /mm |

| A | 1 | 0 | 60 | 0.15 | 1.5 |

| A | 2 | 100 | 60 | 0.15 | 1.5 |

| A | 3 | 200 | 60 | 0.15 | 1.5 |

| A | 4 | 300 | 60 | 0.15 | 1.5 |

| B | 1 | 0 | 80 | 0.15 | 1.5 |

| B | 2 | 100 | 80 | 0.15 | 1.5 |

| B | 3 | 200 | 80 | 0.15 | 1.5 |

| B | 4 | 300 | 80 | 0.15 | 1.5 |

| C | 1 | 0 | 100 | 0.15 | 1.5 |

| C | 2 | 100 | 100 | 0.15 | 1.5 |

| C | 3 | 200 | 100 | 0.15 | 1.5 |

在图 1 中的切削试验平台进行 TC4 车削加工,采用红外热像仪(FOTRIC-220S)监测切削过程中的切削温度,同时使用测力仪(KISTLER-9257B)测量钛合金车削过程中的三向切削力。本文每组切削力试验须测试三组以减小误差,并计算其算术平均值。

此外,每组试验截取相应工件的试样,利用布鲁克表面轮廓仪(GTK-19-1030)在加工试样表面 1×1mm² 区域进行粗糙度三维轮廓检测,选择加工试样圆周表面 3 处均布位置作为检测区域,采集各个测试样品组表面粗糙度和三维轮廓曲线,并计算其算术平均值。

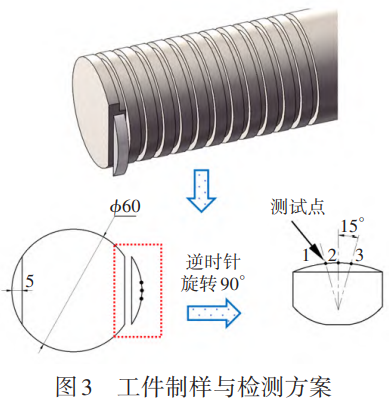

在切削试验后,采用图 3 所示的方法对各组测试样品进行电火花切割,并在测试样品截面最接近切削表面区域取径向等距的 3 个检测点,然后采用维氏显微硬度计 DHV-1000Z 对各组测试样品进行显微硬度检测,施加载荷为 0.05kgf,10s 后卸载。每组试验取算术平均值作为该组的切削表面显微硬度值(每组有 4 个数值,每个数值有 3 个测试点)。

3、试验结果与分析

3.1 切削力

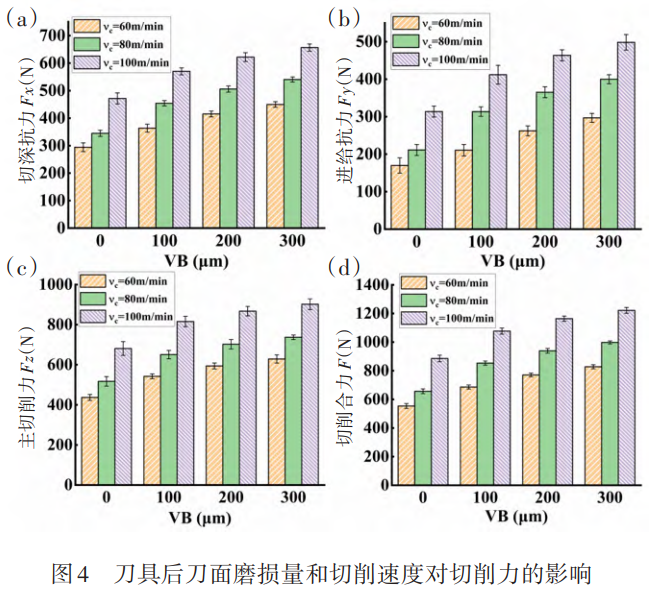

图 4 展示了在 3 种不同切削速度下,不同的刀具后刀面磨损量对三向切削力的影响。从图 4 可以明显看出当刀具后刀面磨损程度加剧和切削速度提高时,主切削力 Fz、进给抗力 Fy 和切深抗力 Fx 都随之增大。这主要是由于刀具后刀面磨损量和切削速度对切削力都有正面影响作用,其中,刀具磨损将同时影响剪切面面积和切削温度,并且两者都有增加的趋势。通常,前者会克服后者做功,从而增加切削力。因此,切削力结果的分析必须考虑这些因素影响。此外,由图 4 可知采用未磨损的新刀具进行切削而产生的切削力明显小于磨损刀具切削力,这主要是因为未磨损刀具具有锋利的切削刃口以及刀具 - 工件的摩擦接触面积较小所致。随着后刀面磨损量的增加,刀具后刀面会变得粗糙甚至出现微裂纹等问题,从而导致切削力由于刀具与工件的摩擦接触面积的增加而增加。

3.2 切削温度

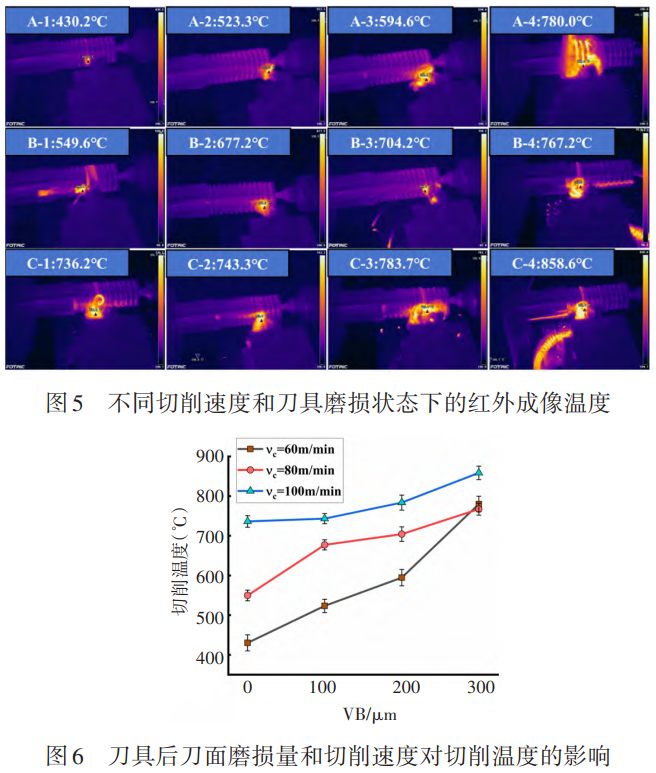

刀具磨损量是影响切削温度的重要因素之一,采用红外热成像仪测定的最高切削温度的结果如图 5 所示,图 6 展示了在 3 种不同的切削速度下,切削温度与刀具后刀面磨损量之间的关系。

由图 6 可知在 3 种不同的切削速度下,最高切削温度均随着刀具磨损程度的加剧而不断提升。这是因为磨损严重的刀具表面粗糙度增加,切削时摩擦阻力增大,导致切削区域的热量积累难以有效耗散,从而使切削温度升高。其次,在后刀面磨损量相同的情况下,最高切削温度也会由于切削速度的增加而增加。切削速度的提高虽然增加了产生的热量,但也意味着热传导时间的减少,因此,第一剪切区的热量较少通过工件被散发,尤其是针对导热性较差的材料,比如钛合金,这一点显得尤为明显。此外,在切削速度为 60m/min 时,刀具磨损量由 200μm 过渡到 300μm 过程中切削温度急剧加大,说明刀具在此时处于严重磨损阶段。

3.3 已加工表面粗糙度

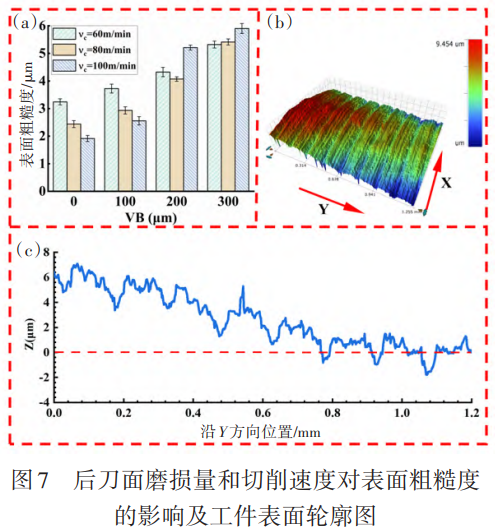

表面粗糙度的大小不仅影响零件的耐腐蚀性、耐磨性和疲劳强度等性能,还关系到零件的加工成本和使用寿命,也是衡量切削过程中表面质量的一个重要参数。图 7a 展示了切削加工工件表面粗糙度与刀具磨损量及切削速度之间的关系,图(原文此处漏图号)和图(原文此处漏图号)为 VB=0μm,v_c=80m/min 工况下所对应的表面粗糙度的形貌特征。

通过观察图 7a 可以清楚地看到随着后刀面磨损量的增大,工件表面粗糙度呈逐渐增加的趋势。当刀具磨损量为 0 和 100μm 时,随着切削速度的增大,表面粗糙度逐渐减小。这主要是由于在刀具无磨损或低磨损的情况下,切削速度的增加会使得刀具与工件之间的切削作用变得更加充分,切削过程中的切削力和热量也会适当增加,进而降低切屑底部的摩擦系数和滑移抗力,使得加工表面的粗糙度减小。然而,当刀具磨损量达到 200μm 时,表面粗糙度随切削速度先减小后增加。当 VB=300μm 时,粗糙度随切削速度的增加而增大,特别是当速度从 80m/min 提升到 100m/min 时,粗糙度显著增加。这主要是由于在切削速度为 60m/min 时,切削温度高于切削速度为 80m/min 的切削温度(原文表述可能存在矛盾,按原文保留),高速切削导致切削力和切削温度急剧上升,随后导致刀具强度显著降低,并且刀 - 屑分离点下方的工件浅表层材料发生严重塑性变形,进而使得表面粗糙度增加。

综上可知,表面粗糙度会受到刀具磨损程度和切削参数的共同作用。在刀具磨损不显著或磨损程度较轻的情况下,提高切削速度往往能有效提高工件的表面质量;反之,当刀具磨损严重时,切削速度的增加反而会导致加工表面粗糙度的上升,并可能在工件表面产生缺陷。这些表面缺陷容易成为工件裂纹的起源或形成腐蚀成核位点 [12],进而对工件的使用性能造成不利影响。

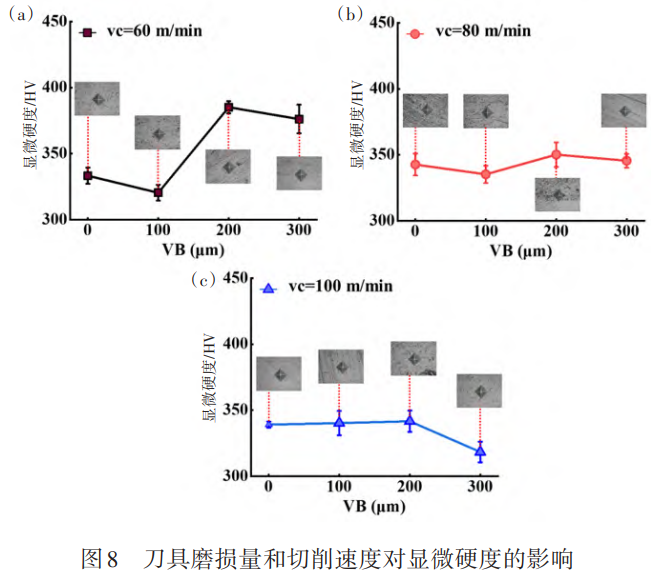

3.4 切削表面显微硬度

加工硬化现象是判断表面质量的重要参数之一,在切削加工过程中很常见。一方面,由于加工过程中表面金属的塑性变形,表面金属的晶格发生畸变、拉伸等,硬度大大提高。另一方面,加工硬化也受到切削过程中产生的大量切削热的影响,而切削温度高于一定温度会导致金属变弱,硬度下降(原文 “低于” 应为 “高于”,按原文保留 “低于”)。为了研究不同切削速度下刀具磨损量对加工表面显微硬度的影响,通过对不同工况下的样品进行检测,得到了如图 8 所示的机械加工表面的维氏显微硬度结果。

从图 8 可知在切削速度为 60m/min 和 80m/min 的工况下,显微硬度呈现出整体波动起伏的形式;然而,在切削速度为 100m/min 的工况下,整体变化幅度相对平缓。总的来说,加工表面的显微硬度会由于切削速度的增加而降低。但是,值得注意的是,当 VB=300μm 时,三种切削速度下的显微硬度都是最小的,并且随切削速度增大而减小。这可能是因为采用较高的切削速度和使用磨损最大的刀具进行切削时产生的热量急剧增大,从而导致工件表面出现热软化效应以及加工表面的组织结构发生变化,进而使得显微硬度降低。

4、结论

通过对 TC4 钛合金进行切削加工试验,探究了不同切削速度下刀具磨损对切削温度、切削力、表面粗糙度和表面显微硬度的影响规律,主要结论如下:

切削力和切削温度随后刀面磨损程度的加剧和切削速度的增加而逐渐增大。这主要是由于切削速度和后刀面磨损量对切削力都有正影响的作用,导致切削力受二者的叠加影响,进而使得切削温度也升高。

表面粗糙度受刀具磨损和切削参数的共同影响。当刀具磨损较小时,提高切削速度可改善已加工表面质量;然而,当磨损显著时,切削速度的增大反而会恶化表面质量,甚至引起工件表面缺陷,影响工件服役能力。

在钛合金加工中,需要综合考虑刀具磨损和切削速度对加工表面显微硬度的影响。通过合理选择切削参数和刀具磨损控制策略,以实现对零件质量和性能的保障。

参考文献

[1] CUI X, LI C, ZHANG Y, et al. Comparative assessment of force, temperature, and wheel wear in sustainable grinding aerospace alloy using biolubricant [J]. Frontiers of Mechanical Engineering, 2023, 18 (1).

[2] 吴泽刚,侯永峰,苗清. TC11 钛合金整体叶轮铣削加工表面完整性研究 [J]. 中国机械工程,2023, 34 (23): 2862~2872.

[3] YIN X, LIU Y, ZHAO S, et al. Tool wear and its effect on the surface integrity and fatigue behavior in high-speed ultrasonic peening milling of Inconel 718 [J]. Tribology International, 2023, (178): 108070.

[4] LIU J, CHEN G, ZHAO L, et al. Research status and development trend of cutting surface integrity of aerospace alloy materials [J]. International Journal of Advanced Manufacturing Technology, 2023, 127 (1~2): 45~63.

[5] 杨晓勇,任成祖,陈光。钛合金铣削刀具磨损对表面完整性影响研究 [J]. 机械设计,2012, 29 (11): 22~26.

[6] YANG C S, CUI Y X, ZHANG H Y, et al. Effect of tool wear on surface qualities in milling of TC4 [J]. Materials Science Forum, 2016, (836~837): 132~138.

[7] ZHANG R, LI A, SONG X. Surface quality adjustment and controlling mechanism of machined surface layer in two-step milling of titanium alloy [J]. The International Journal of Advanced Manufacturing Technology, 2022, 119 (3~4): 2691~2707.

[8] LOU Y, WU H. Effect of parameters on surface roughness during the ultra-precision polishing of titanium alloy [J]. PLOS ONE, 2022, 17 (8): e272387.

[9] 郑涛。微铣削 Ti-6Al-4V 刀具磨损机理及磨损状态对加工表面质量的影响研究 [D]. 山东大学,2022.

[10] YANG H C, CHEN Z T, ZHOU Z T. Influence of cutting speed and tool wear on the surface integrity of the titanium alloy Ti-1023 during milling [J]. The International Journal of Advanced Manufacturing Technology, 2015, 78 (5~8): 1113~1126.

[11] LIANG X, LIU Z. Tool wear behaviors and corresponding machined surface topography during high-speed machining of Ti-6Al-4V with fine grain tools [J]. Tribology International, 2018, (121): 321~332.

[12] WU D, LIU S, WANG H. High surface integrity machining of typical aviation difficult-to-machine material blade [J]. The International Journal of Advanced Manufacturing Technology, 2023, 129 (7~8): 2861~2873.

第一作者简介

肖祥美,女,1995 年生,硕士,助理实验师,研究方向:先进制造技术及装备。

通讯作者

邹中妃,女,1990 年生,博士,副教授,研究方向:先进制造技术及装备。

(注,原文标题:刀具磨损对TC4钛合金切削表面质量的影响研究)

tag标签:TC4钛合金,车削,表面完整性,刀具磨损状态,响应机制,切削热力载荷,性能劣化