发布日期:2025-9-26 16:15:53

钛合金作为一种工程材料,应用十分广泛。其密度约为4.5g/cm3,仅为钢的60%(约7.8g/cm3),但强度可高达1400~1600MPa[1-2],与高强度钢相当,这一特性使其在航空航天等对轻量化要求较高的领域具有重要应用价值。此外,钛合金优异的生物相容性和化学稳定性使其几乎不与人体组织发生反应,广泛应用于骨科植入物、牙科植入物和手术器械等医疗领域[3-4]。

但是,钛元素的化学亲和性较强,容易与对偶面发生黏着,导致其耐磨性较差,摩擦学性能恶劣,限制了其进一步应用[5-6]。多种表面改性方法已被应用于TC4钛合金上,以改善钛合金的摩擦学性能。例如物理气相沉积氮化钛涂层[7]、微弧氧化[8]和渗氮[9]等。但是物理气相沉积的TiN涂层和微弧氧化方式制备的TiO2层与基底之间有明显的界面,导致结合力较差[10],这两种方式均无法满足钛合金在重载条件下长效服役稳定性的需求。

渗氮是通过在钛合金表面注入氮原子来形成陶瓷相化合物、间隙式固溶体的方式,来增强钛合金表面的力学性能,其厚度可达数十微米[11]。然而,传统的气体氮化方式厚度较低,仅为数微米,并且在渗氮过程中需要较高的温度(850℃以上),会导致晶粒粗大进而使得疲劳性能下降[12-13]。而离子氮化则是依靠等离子体电离而非加热的方式解离氮气,可在较低温度下对钛合金进行渗氮,并且由于有更多的能量被用于解离气体而非加热气体,使得渗氮工艺时间大幅度缩短,渗氮效率得以提高。同时,等离子体电场分布的均匀性也避免了气体渗氮过程中因气体流场分布不均导致的低均匀性。

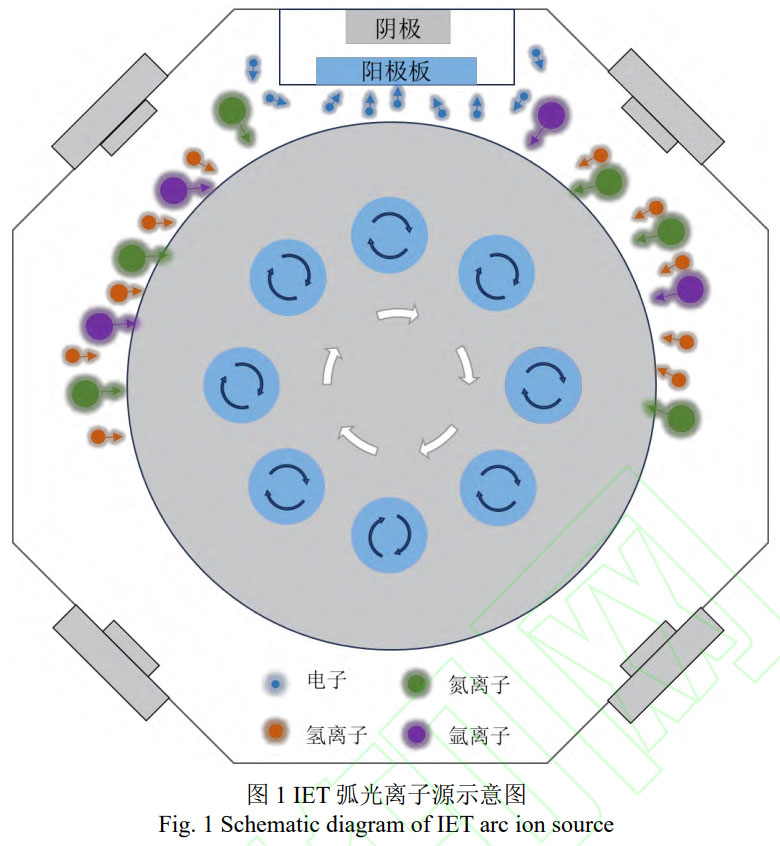

弧光离子渗氮与传统的辉光离子渗氮技术不同,它是依靠靶材的弧光放电刻蚀来辅助等离子体的离化。

并且为了避免电弧溅射所产生的颗粒对渗氮工件产生污染,在Ti靶材的前方设置悬浮的电位挡板进行屏蔽,该技术也被称为弧光放电辅助离子刻蚀技术(简称IET技术)。相较于辉光放电的高电压低电流特征,弧光放电呈现出低电压高电流特征,离化率可由辉光放电的不足20%提高到80%,大大提高了气体的离化率,进一步缩短了工艺时间,提高了经济性和效率[14]。

目前,对TC4钛合金低温弧光离子渗氮的研究较为有限,工艺气氛的组成对于氮化组织结构的影响尚未得到充分研究,因此本文采用IET弧光离子源辅助系统,研究了在低温(500℃)条件下,不同渗氮气氛比例对TC4微观组织和摩擦学性能的影响。

1、试验材料与方法

1.1试验材料

试验材料为TC4钛合金,维氏硬度为315HV,样品尺寸为20mm×20mm×3mm,材料的化学成分如表1所示。在渗氮开始前,对样品表面进行抛光和酒精超声处理,以避免粗糙度对试验结果的干扰,并去除表面附着的污染物。

表1TC4钛合金的元素组成(Tab.1ElementalcompositionofTC4titaniumalloy)

| 元素 | Al | V | N | C | H | Fe | O | Ti |

| wt.% | 5.5~6.75 | 3.5~4.5 | ≤0.05 | ≤0.08 | ≤0.015 | ≤0.3 | ≤0.2 | 余量 |

1.2等离子体渗氮

将样品置于真空腔室中,渗氮过程如图1所示[15]。缓慢加热腔室至500℃,设置偏压为400V。选择三种不同的渗氮气氛(N2:H2:Ar=4:0:1、N2:H2:Ar=4:2:1和N2:H2:Ar=2:4:1)在1.5Pa气压下进行渗氮2小时。将所制得的三种样品分别命名为N1H0、N2H1和N1H2。

1.3样品表征

采用金相显微镜对渗氮层的金相显微组织进行表征。物相分析借助X射线衍射仪(XRD)完成,扫描角度范围设定为10°~90°,扫描速度为5(°)/min,步长为0.02°。表面显微维氏硬度及截面显微维氏硬度的测量采用维氏显微硬度计。检测过程中,选用面角为136°的四棱锥金刚石压头,测试载荷为50g,加载时间为15s。

1.4耐磨性测试

样品的耐磨性能分析采用多功能摩擦磨损实验机,以球-盘式摩擦磨损的方式开展摩擦磨损试验,载荷为5N。渗氮表面磨损形貌观察采用扫描电子显微镜(SEM),并利用能谱仪(EDS)进行成分分析。

2、结果与讨论

2.1组织形貌分析

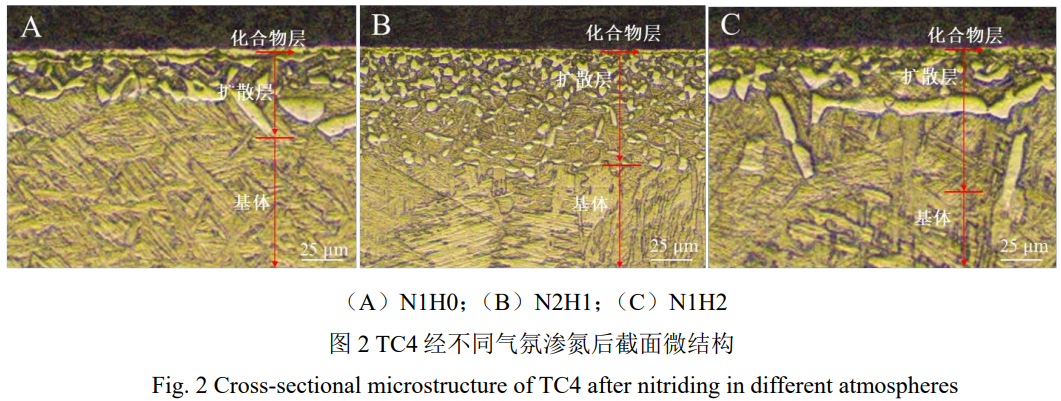

渗氮层的深度以及沿深度方向的组织结构对材料的各项性能均有重要影响,因此对三种气氛下离子渗氮后的样品进行截面金相显微结构分析,其结果如图2所示。可以看出在不同渗氮工艺气氛下,三种样品表面均形成了化合物层、扩散层和基体的三层组织结构,呈现出典型的渗氮结构特征。而相较于其余两组样品,纯氮气条件下样品(图2(A))表面的化合物层最厚,扩散层最薄。这是因为在该气氛下样品表面的总氮密度(即氮势)最高,且钛、氮元素有极强的亲和力,促进样品表面钛氮化合物的形成[16-17],并且其致密的结构进一步阻碍氮原子扩散,使得纯氮气氛下样品的化合物层最厚、扩散层最薄[18]。相较于N1H0样品,其余两种样品的截面形貌均呈现化合物层厚度降低、扩散层厚度增加的特征。当氮气氢气比例为2:1时(图2(B)),由于样品表面氮势的降低,化合物层的生长速率相应减缓,氮原子沿深度方向的扩散能力得到增强,因而扩散层厚度大幅度增加;当氮气氢气比例为1:2(图2(C))时,样品表面的化合物层厚度降低,扩散层厚度增加,但均匀性较差。这可能是因为氢气含量的增加提高了离化率,但工艺气氛中氮含量过低,导致氮化反应减弱,使得离化率的提升不足以弥补氮含量不足对氮化过程的影响[19]。

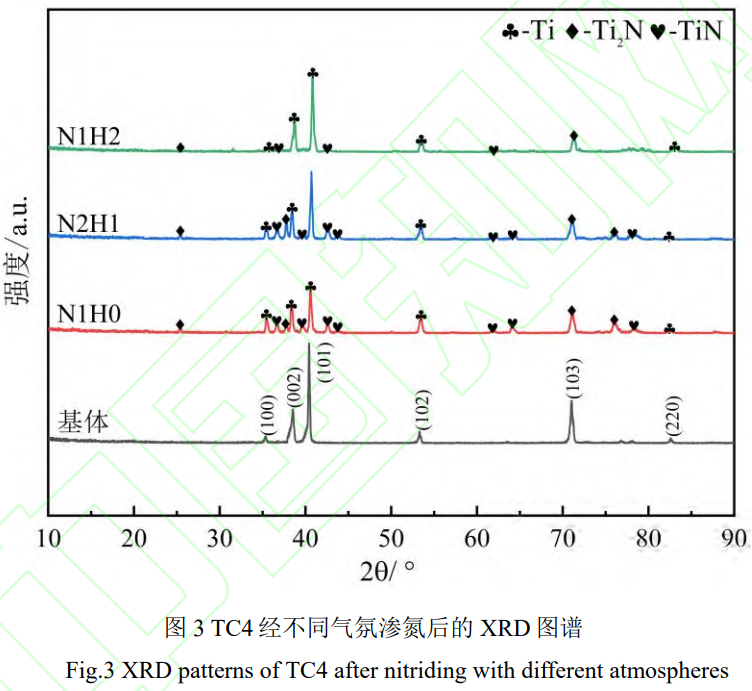

2.2物相分析

为了分析渗氮后的表面产物,对四种样品进行了XRD分析,图3展示了不同工艺气氛下样品在渗氮处理后的XRD图谱。渗氮样品XRD图谱中新增的衍射峰分别对应TiN和Ti2N相,证实了离子渗氮处理在样品表面形成了硬质陶瓷相的氮钛化合物层,有助于改善样品表面的性能,提高样品表面的硬度[20-21]。

2.3显微硬度分析

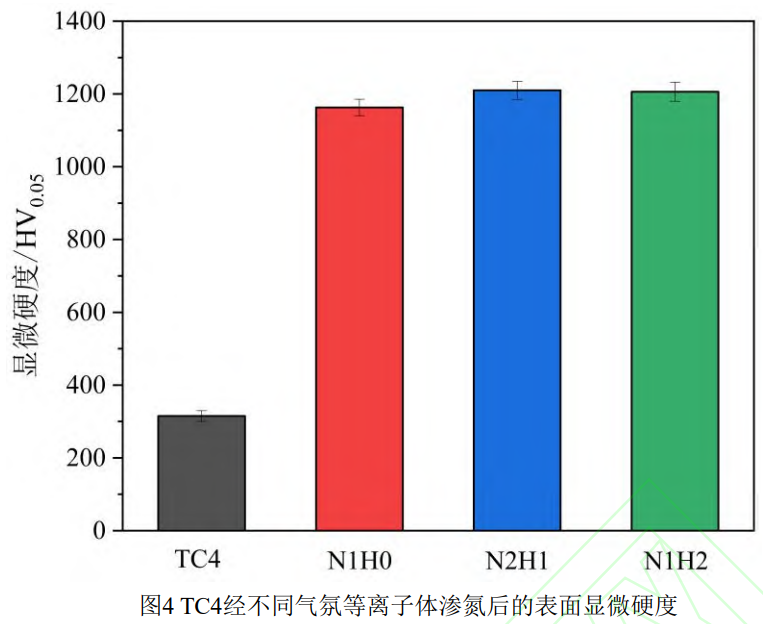

图4比较了不同气氛处理后样品的表面显微硬度。所有渗氮处理后的样品硬度(平均值1195.6HV0.05)均显著高于未处理的TC4基体(315.7HV0.05),并且相比于纯氮气氛,在氮气中加入氢气可以使样品获得更高的显微硬度。表明氢气的添加增强了氮在钛合金中的溶解度和渗氮速率,提高样品的表面硬度[20,21]。

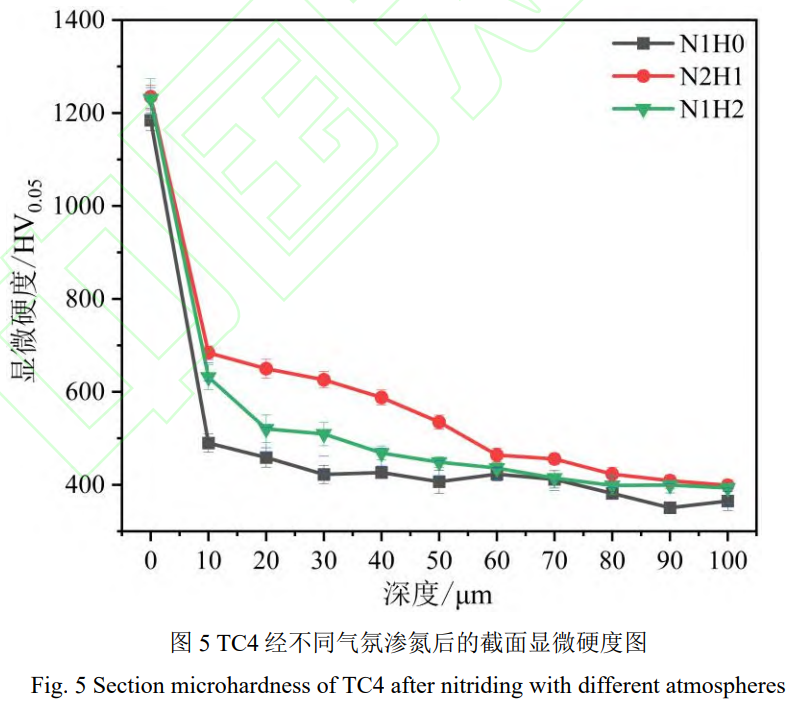

图5比较了TC4钛合金样品在不同渗氮气氛下的截面显微硬度分布。在渗氮气氛为纯氮气时,渗氮样品硬度下降最明显,截面硬度梯度变化最陡峭,这主要是致密的氮钛化合物层阻碍了氮的进一步扩散,使得扩散层较薄,硬度分布不均。相比之下,引入氢气后,所有氮氢混合气氛处理的样品硬度梯度变化更为平缓,说明氢气的加入有助于氮的均匀扩散和固溶强化效果。特别是N2H1样品的截面硬度梯度最为缓和,这表明该比例下既能形成致密的化合物层,又能保持较厚的扩散层及氮化物分布均匀。

2.4耐磨性分析

表2为渗氮后样品在5N的摩擦载荷下的磨损质量损失和磨损率。结果显示,未经渗氮处理的TC4基体磨损最严重,而经过渗氮处理后样品的质量损失和磨损率显著降低,表明渗氮层可以有效提升材料表面的耐磨性能。N2H1样品展现出最低的质量损失和磨损率,约为基体的三分之一,形成的化合物层和扩散层不仅显著提升了样品的表面硬度,还提升了硬度在整个渗氮层中的分布均匀性。相比之下,N1H2样品耐磨性提升最少,这是由于表面化合物层较薄,在摩擦过程中迅速磨损,导致耐磨性能低于其他渗氮处理样品[22-23]。

表2TC4经不同气氛渗氮后的质量损失和磨损率(Tab.2MasslossandwearrateofTC4afternitridingwithdifferentatmosphere)

| 组别 | TC4 | N1H0(N₂:H₂:Ar=4:0:1) | N2H1(N₂:H₂:Ar=4:2:1) | N1H2(N₂:H₂:Ar=2:4:1) |

| 质量损失/mg | 3.45 | 1.41 | 1.08 | 2.22 |

| 磨损/mm³/(m・N) | 6.61×10⁻⁴ | 2.71×10⁻⁴ | 2.11×10⁻⁴ | 3.71×10⁻⁴ |

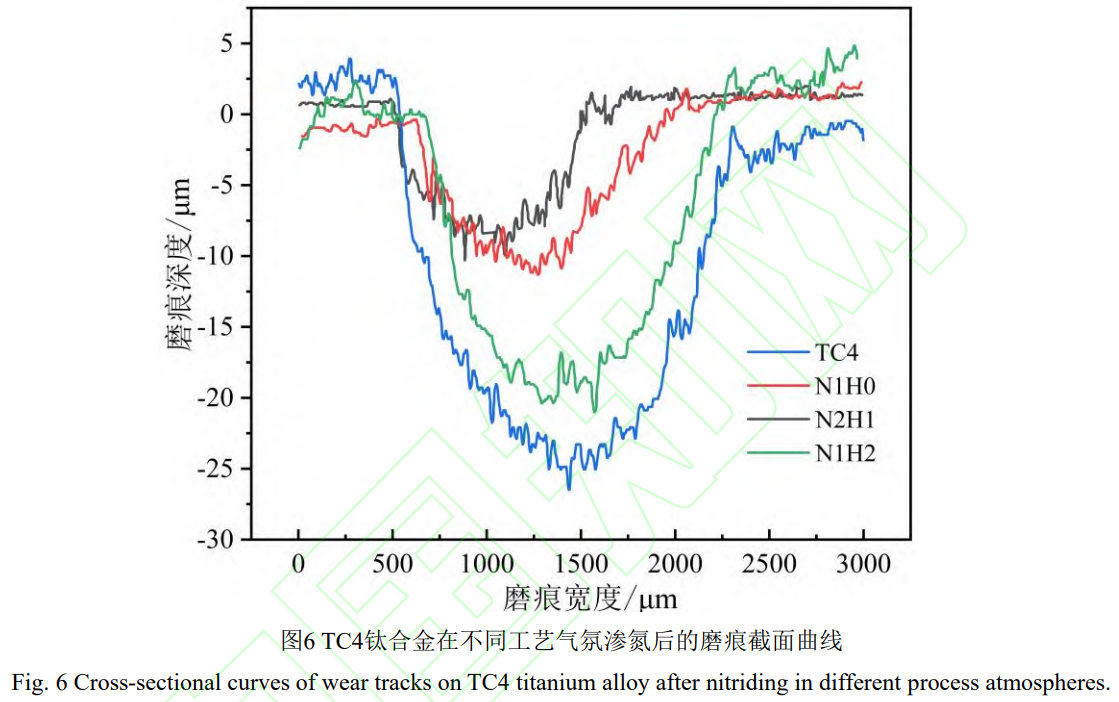

图6展示了不同气氛处理后样品的磨痕截面曲线。结果显示,TC4钛合金显示出最大的磨痕深度。N2H1样品展现出最小的磨痕宽度和深度,进一步说明较厚的化合物层和扩散层对TC4钛合金表面具有显著的强化效果,极大提高了表面的耐磨性。从图6可以发现渗氮处理显著提升了样品的耐磨性能,这与表面硬度增加和磨损量减少的结果是一致的。

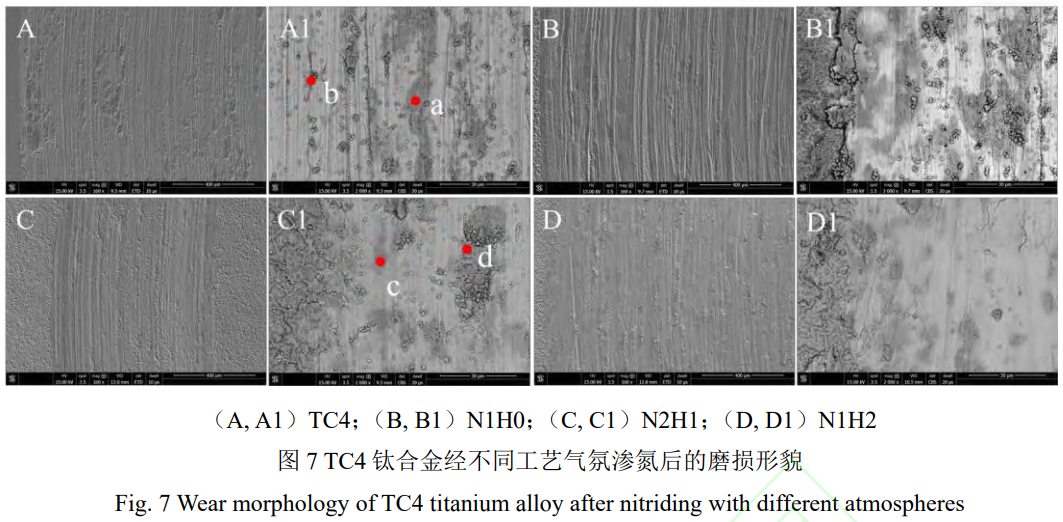

图7为TC4钛合金经过不同工艺气氛渗氮后的磨损形貌。从图7(A、A1)中可以发现,钛合金样品表面发生块状撕裂,有分层现象。这是由于未经渗氮处理的样品表面硬度低,在摩擦副往复运动的过程中,摩擦副与钛合金基体之间产生热量,且因为钛合金磨屑颗粒黏性高、易氧化以及导热性差,磨屑附着在摩擦副和磨痕表面上,导致在后续的摩擦运动中,黏着磨屑的部分区域被撕裂,这种黏着和撕裂的现象在随后的摩擦中不断发生。

从图7(B-D)可以发现样品的磨痕中间区域存在大量与摩擦副摩擦方向相同的犁沟,并且在磨痕边缘处存在磨屑堆积。这是由于在开始摩擦磨损试验后,摩擦副与样品表面接触,渗氮后样品表面硬度大幅提高,与摩擦副硬硬对磨。表面渗氮层被破坏会产生硬质磨屑颗粒。这些磨屑颗粒硬度高、黏性低,在摩擦副的往复挤压下,磨屑颗粒不断与摩擦副摩擦出的新磨痕表面接触,在磨痕表面犁出明显的犁沟。从图7(B1-D1)可以发现磨痕表面有少部分黏着现象,这是因为渗氮处理后形成了较厚的渗氮层,其化合物层有效地抵御了摩擦过程中的冲击,而扩散层则通过固溶强化和弥散强化提供了额外的缓冲和支撑。这两层的协同作用显著提升了样品的耐磨性能,磨损类型主要为磨粒磨损和少量黏着磨损。

EDS结果如表3所示。对TC4钛合金样品(图7(A1))中的磨痕(a点)和磨屑(b点)进行能谱分析,可以发现,磨痕和磨屑中除了TC4钛合金本身固有的钛、铝和钒元素外,还检测到含量较高的氧元素,说明摩擦过程中发生了较多氧化磨损。经过渗氮的样品(图7(C1))的磨痕(c点)和磨屑(d点)中含有的氧元素约为点a和b含量的一半,这是由于表面生成的高硬氮钛化合物减少了摩擦磨损过程中的磨损和黏着现象,样品表面耐磨性显著提高,氧化磨损减少。

表3渗氮TC4钛合金磨损的EDS分析(Tab.3EDSanalysisofwearonnitridedTC4titaniumalloy)

| 元素 | Ti/At% | Al/At% | O/At% | V/At% | N/At% |

| a | 40.11 | 19.01 | 40.03 | 1.61 | 0 |

| b | 33.23 | 12.76 | 53.26 | 0.75 | 0 |

| c | 45.25 | 9.96 | 19.01 | 1.44 | 24.34 |

| d | 36.23 | 7.39 | 22.57 | 1.91 | 31.90 |

3、结论

1)在渗氮气氛中引入氢气后,TC4钛合金扩散层厚度增加,硬度分布更加均匀,表面渗氮层主要由Ti2N、TiN组成。

2)不同工艺气氛的TC4钛合金表面显微硬度差别不大,在加入氢气后,样品的表面显微硬度略高,样品的截面硬度梯度更平缓,其中以氮氢比为2:1时硬度梯度最为缓和。

3)经过渗氮处理的样品,摩擦磨损后的质量损失明显下降,磨痕深度减少,氮氢比为2:1的样品展现了最低磨损率,最小的磨痕宽度和深度;磨损类型变成以磨粒磨损为主,黏着磨损和氧化磨损减少,耐摩擦磨损性能得到提高。

参考文献

[1] LI C L, MI X J, YE W J, et al. A study on the microstructures and tensile properties of new beta high strength titanium alloy [J]. Journal of Alloys and Compounds, 2013, 550: 23-30.

[2] ZHU W, LEI J, TAN C, et al. A novel high-strength β-Ti alloy with hierarchical distribution of α-phase: the superior combination of strength and ductility [J]. Materials & Design, 2019, 168: 107640.

[3] GEPREEL M A H, NIINOMI M. Biocompatibility of Ti-alloys for long-term implantation [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2013, 20: 407-415.

[4] LEYENS C, PETERS M. Titanium and titanium alloys: fundamentals and applications [M]. Wiley Online Library, 2006.

[5] GUPTA M K, ETRI H E, KORKMAZ M E, et al. Tribological and surface morphological characteristics of titanium alloys: A review [J]. Archives of Civil and Mechanical Engineering, 2022, 22(2): 72.

[6] DONG H. Tribological properties of titanium-based alloys [M]//Surface engineering of light alloys. Elsevier, 2010: 58-80.

[7] CHENG Y, BROWNE T, HECKERMAN B, et al. Mechanical and tribological properties of TiN/Ti multilayer coating [J]. Surface and Coatings Technology, 2010, 205(1): 146-151.

[8] LI G, MA F, LIU P, et al. Review of micro-arc oxidation of titanium alloys: Mechanism, properties and applications [J]. Journal of Alloys and Compounds, 2023, 948: 169773.

[9] ZHECHEVA A, MALINOV S, SHA W. Titanium alloys after surface gas nitriding [J]. Surface and Coatings Technology, 2006, 201(6): 2467-2474.

[10] ICHOU H, ARROUSSE N, BERDIMURODOV E, et al. Exploring the advancements in physical vapor deposition coating: A review [J]. Journal of Bio- and Tribo-Corrosion, 2024, 10(1): 3.

[11] MA X, SHI Q, HUANG Y, et al. Microstructure and properties ofTC4titanium alloy micro-arc oxide composite coating based on laser surface texturing [J]. Scientific Reports, 2025, 15(1): 1-11.

[12] LIN Y H, BOHN A, CHENG J Y, et al. Gas nitriding behavior of refractory metals and implications for multi- principal element alloy design [J]. Journal of Alloys and Compounds, 2023, 947: 169568.

[13] CHANG X, HUANG T, YAN Z, et al. Gas nitriding in the austenite region of pure iron: Effects of time and temperature [J]. Materials Today Communications, 2025, 43: 111560.

[14] STANGIER D, DIAS N F L, HENNING T, et al. Improved plasma etching and nitriding technology for enhanced PVD coating performance using advanced arc enhanced glow discharge [J]. Surface & Coatings Technology, 2025, 497: 131753.

[15] SUN F, LIU X L, LUO S Q, et al. Duplex treatment of arc plasma nitriding and PVD TiN coating applied to dental implant screws [J]. Surface & Coatings Technology, 2022, 439: 128449.

[16] XU J, LANE C D, OU J, et al. Diffusion of nitrogen in solid titanium at elevated temperature and the influence on the microstructure [J]. Journal of Materials Research and Technology-Jmr&T, 2021, 12: 125-137.

[17] ZHANG T, WU Z, HU R, et al. Influence of nitrogen on the microstructure and solidification behavior of high Nb containing TiAl alloys [J]. Materials & Design, 2016, 103: 100-105.

[18] PENG T, ZHAO X, CHEN Y, et al. Improvement of stamping performance of H13 steel by compound-layer free plasma nitriding [J]. Surface Engineering, 2020, 36(5): 492-497.

[19] ZHECHEVA A, SHA W, MALINOV S, et al. Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods [J]. Surface & Coatings Technology, 2005, 200(7): 2192-2207.

[20] LAKSHMI S G, ARIVUOLI D, GANGULI B. Surface modification and characterisation of Ti-Al-V alloys [J]. Materials Chemistry and Physics, 2002, 76(2): 187-190.

[21] DE LAS HERAS E, YBARRA G, LAMAS D, et al. Plasma nitriding of 316L stainless steel in two different N2-H2 atmospheresInfluenceon microstructure and corrosion resistance [J]. Surface and Coatings Technology, 2017, 313: 47-54.

[22] SOMMER M, SITZMANN A, HANTZSCHE K, et al. Optimized compound layer design for highly loaded nitrided gears [J]. Journal of Materials Engineering and Performance, 2024: 1-18.

[23] UNAL O, MALEKI E, VAROL R. Effect of severe shot peening and ultra-low temperature plasma nitriding on Ti-6Al-4V alloy [J]. Vacuum, 2018, 150: 69-78.

(注,原文标题:弧光等离子体渗氮气氛比例对TC4钛合金表面微观组织和磨损性能的影响)

tag标签:TC4钛合金,氮氢比优化,渗氮层,构效关系,化合物层,扩散层,协同设计,耐磨性