发布日期:2025-9-22 17:44:10

引言

钛合金因其优异的比强度与耐腐蚀性广泛应用于航空航天等高端装备领域,但其疲劳性能对服役安全性构成重要制约。热处理作为调控显微组织与力学性能的关键手段,可显著延长其疲劳寿命。本文以热处理制度为变量,系统研究其对钛合金疲劳性能的影响规律,为高可靠性钛合金构件的热处理优化提供理论依据与技术支撑。

1、钛合金材料的基本性能

1.1 钛合金的分类与特性

钛合金依据其组织结构可分为α型、β型和α+β型3类。其中,α型合金以α相为主,具有良好的可焊性和抗蠕变性能,适用于高温长期服役环境;β型合金富含稳定β相,热加工性能优异,强度高但塑性较低,常用于承载构件;α+β型合金兼具两相特性,在强度、塑性与可焊性间表现出良好平衡,是工程应用最广泛的钛合金类型。不同类型钛合金对热处理响应的显著差异决定了其疲劳性能的调控机制。在性能特征方面,钛合金具有低密度(约4.5g/cm3)、高比强度、优异的耐腐蚀性以及良好的抗疲劳裂纹扩展能力,特别适用于航空发动机和结构件等对疲劳寿命要求严苛的应用场景。其微观组织与力学性能密切相关,热处理通过调控晶粒尺寸、相分布及界面特征,可有效增强裂纹扩展阻力并改善疲劳行为。

1.2 钛合金的力学性能

钛合金凭借其优异的力学性能在高性能结构材料中占据重要地位,尤其在疲劳载荷作用下表现出良好的抗裂性和高比强度特征。其抗拉强度为800MPa~1200MPa,延伸率为10%~15%,部分热处理态下的α+β型钛合金甚至可兼顾强度与韧性的协同优化。疲劳性能受微观组织、加载方式及残余应力等因素的显著影响,表现出较高的疲劳极限比值(σf/σb≈0.5~0.6,其中σf为疲劳极限,σb为抗拉强度),这反映了钛合金在循环载荷下良好的强度保持能力。

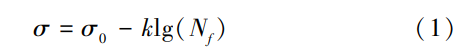

钛合金相对较低的弹性模量(约110GPa)有助于其在变形中吸收应力集中,抑制疲劳裂纹的早期萌生。疲劳寿命(Nf)通常采用应力-寿命(S-N)曲线进行表征,其基本表达式为

式中:σ为应力幅;σ0为材料初始疲劳强度;k为材料常数。

热处理过程通过细化晶粒、均匀第二相析出和降低孔隙率,可有效提高σ0并减缓k值增长,从而显著延长材料的疲劳寿命。

1.3 钛合金的应用领域

钛合金凭借其优异的比强度、耐腐蚀性、高温稳定性及良好的疲劳性能,广泛应用于对强度-质量比与服役寿命要求严苛的关键结构件[1]。在航空航天领域,钛合金被广泛用于制造飞机机身框架、起落架、发动机压气机叶片及连接件等承受复杂交变载荷的关键部位。在航天器中,其高疲劳极限及抗热震能力使其成为液体火箭发动机和燃烧室衬套的首选材料。随着疲劳寿命成为工程设计的重要约束条件,钛合金在高铁、海洋工程和生物医疗器械等领域的应用也不断扩展,包括人工关节、牙种植体和医疗螺钉等结构件的制造,其长期疲劳性能对使用安全性具有决定性影响。钛合金的典型服役环境通常伴随循环载荷和温度梯度的联合作用,热处理技术在提升其疲劳强度与抗裂性方面发挥着核心作用,因此深入研究热处理对其疲劳性能的影响具有重要的工程价值与理论意义。

2、疲劳性能的基本理论

2.1 疲劳性能的定义及重要性

疲劳性能是指材料在交变应力或应变作用下抵抗裂纹萌生与扩展、延缓断裂的能力,通常以疲劳寿命或疲劳极限作为量化指标。疲劳破坏常发生在远低于屈服强度的应力水平下,具有隐蔽性强、突发性高等特点,主要经历裂纹萌生、扩展和最终断裂3个阶段。疲劳性能受晶体结构、组织形态、外部载荷与热处理状态等多因素共同影响,是评估材料服役安全性的关键指标。鉴于工程关键构件普遍长期承受交变载荷,优异的疲劳性能成为材料选用的必要条件。通过热处理工艺优化可有效改善组织结构、降低缺陷敏感性,从而显著提升钛合金的疲劳强度与可靠性。

2.2 疲劳裂纹的形成与扩展

疲劳裂纹的形成是材料在交变载荷长期作用下局部塑性变形不断积累的结果,通常起始于应力集中区域,如表面缺陷、夹杂物、粗大晶粒边界或显微组织不均匀处。微观上,裂纹萌生源于位错滑移带的局部应力集中和滑移不协调导致的微观裂纹或微孔聚集。在高循环疲劳条件下,裂纹多从材料表面开始萌生,表现为持久的微裂纹诱导期;在低循环疲劳条件下,塑性变形剧烈,裂纹可迅速从内部缺陷或应力集中处激活并扩展。热处理工艺通过晶粒细化、组织均匀化及残余应力调控等途径对抑制裂纹早期萌生具有决定性作用。

疲劳裂纹一旦形成,便会在交变应力作用下沿特定路径稳定扩展,直至断裂失效。其扩展过程通常遵循巴黎

定律

式中:

为单位循环内裂纹扩展速率;Δk为应力强度因子范围;c、m为与材料相关的常数。

为单位循环内裂纹扩展速率;Δk为应力强度因子范围;c、m为与材料相关的常数。

扩展路径受微观组织、相界分布、晶粒取向与裂纹前沿塑性区形态等因素影响,热处理可通过细化组织、引入稳定第二相、调控织构取向等方式降低裂纹扩展速率、延缓失效进程,从而显著提升钛合金的疲劳寿命和结构稳定性。

2.3 影响疲劳性能的主要因素

钛合金的疲劳性能受组织结构、加载条件、环境介质与加工工艺等多因素影响。其中,晶粒尺寸、相界分布与织构取向决定裂纹萌生与扩展路径,细小均匀的组织有助于提高抗裂性[2]。加载条件(如应力幅、循环频率及加载模式)直接影响裂纹发展速率。湿热、腐蚀等环境因素易诱发环境辅助疲劳裂纹、加速失效。加工残余应力与表面状态亦显著影响裂纹萌生。热处理通过调控组织演化与应力分布,可有效提升疲劳寿命。

3、热处理工艺及其对钛合金的影响

3.1 热处理的基本原理

热处理是通过加热、保温与冷却调控金属显微组织和性能的工艺。在钛合金中,α相与β相的可逆转变对温度与时间高度敏感,加热至α+β或β相区可引发组织重构,冷却方式则决定相的形貌与分布。合理热处理可细化晶粒、降低内应力、优化强化机制,从而提升材料强度、韧性与疲劳性能,延缓裂纹萌生与扩展。

3.2 热处理制度对钛合金组织结构的影响

钛合金的组织结构对其疲劳性能具有决定性影响,而热处理制度(包括加热温度、保温时间及冷却速率)是调控其组织结构演变的核心因素。不同的热处理制度会显著改变α相与β相的形貌、体积分数与空间分布特征,从而影响晶粒尺寸、位错密度及相界特征,进而调节材料的力学响应行为与疲劳性能。为阐明热处理参数对钛合金组织演化规律的影响,表1列出了某型号α+β型钛合金在不同热处理工艺条件下的主要组织参数变化。

表 1 热处理制度对钛合金组织结构的影响

| 热处理制度 | α 片层 厚度 /μm | 晶粒 尺寸 /μm | 残余 β 相含量 /% | 晶界数量 / (个 /mm 2) |

| 920℃×1h 空冷 | 2. 1 | 12. 5 | 18. 2 | 95 |

| 940℃×1h 空冷 | 3. 0 | 14. 8 | 22. 4 | 78 |

| 960℃×1h 空冷 | 4. 7 | 18. 3 | 29. 1 | 60 |

| 炉冷 |

由表1可知,随着热处理温度升至高温α+β相区,α片层厚度显著增加,晶粒尺寸亦呈增大趋势,同时残余β相含量显著上升。这主要是因为高温条件下β相稳定性增强及元素扩散能力提升,从而加速组织粗化进程。冷却方式的改变同样影响组织演化规律:与空冷处理相比,炉冷处理使晶粒进一步长大、α片层厚度显著增加,残余β相含量达到峰值,晶界数量降至最低,表明组织呈现显著粗化、相界面模糊的特征。

从疲劳性能角度分析,较细化的α片层和较高的晶界密度有助于提升裂纹扩展阻力。因此,中等温度(940℃)空冷处理获得的钛合金组织状态对疲劳性能提升最为有利。结果表明:热处理参数优化需在组织细化与相稳定性之间寻求最优平衡点,方能实现钛合金疲劳性能的有效提升。

3.3 热处理对钛合金力学性能的影响

热处理工艺对钛合金的力学性能具有决定性调控作用,主要体现在强度、塑性、断裂韧性及疲劳性能等方面[3]。不同热处理工艺通过调控相变行为、析出相形态与分布以及晶粒尺寸等参数,进而改变位错运动机制与裂纹扩展路径,对力学性能产生综合性影响。适宜的热处理工艺可实现组织细化与第二相强化协同,显著提升材料的综合性能。为进一步分析热处理参数对力学性能的影响规律,表2列出了某α+β型钛合金在不同热处理工艺条件下的力学性能变化。

表 2 热处理制度对钛合金力学性能的影响

| 热处理制度 | 抗拉强度 (σ b)/MPa | 屈服强度 (σ y)/MPa | 延伸率 (δ)/% | 疲劳极限 (σ f)/MPa |

| 920℃×1h 空冷 | 1015 | 925 | 13. 2 | 510 |

| 940℃×1h 空冷 | 1090 | 960 | 11. 5 | 555 |

| 960℃×1h 空冷 | 1155 | 1008 | 9. 3 | 530 |

| 940℃×1h 炉冷 | 970 | 890 | 16. 4 | 475 |

由表2可知,随着热处理温度的升高,抗拉强度与屈服强度呈上升趋势,这主要归因于晶粒长大所引起的滑移带拓展受阻及第二相弥散分布促使位错缠结能力增强。然而,塑性指标(延伸率)随温度升高呈下降趋势,显示出强塑性矛盾加剧的趋势。疲劳极限则在940℃空冷处理条件下达峰值(555MPa),表明此热处理工艺条件下组织细化与强化相分布达到最优平衡,能有效阻滞疲劳裂纹的萌生与扩展。而炉冷处理虽然能够提高延伸率,但强度与疲劳性能均表现不佳,可见组织过度粗化削弱了承载与耐久能力。

3.4 热处理对钛合金疲劳性能的影响

钛合金的疲劳性能与其显微组织结构特征存在显著相关性,而热处理作为组织调控的关键手段,通过改变晶粒尺寸、相界形貌、位错密度及残余应力分布等参数,可显著改善其疲劳行为表现。在高周疲劳工况下,细化组织与相界结构可有效阻滞裂纹萌生,从而提升材料在交变载荷作用下的稳定性与寿命。为阐明不同热处理工艺对钛合金疲劳性能的影响规律,表3列出了某型号α+β型钛合金在不同热处理工艺条件下的疲劳寿命实验结果。

表 3 热处理制度对钛合金疲劳性能的影响

| 热处理制度 | 疲劳寿命 (N f)/(10 4 次 ) | α 片层 厚度 /μm | 断口萌生 区面积 /% | 表面裂纹 起始比例 /% |

| 920℃×1h 空冷 | 6. 2 | 2. 1 | 42. 3 | 74. 5 |

| 940℃×1h 空冷 | 8. 7 | 3. 0 | 29. 8 | 59. 2 |

| 960℃×1h 空冷 | 7. 1 | 4. 7 | 38. 5 | 66. 0 |

| 940℃×1h 炉冷 | 5. 3 | 6. 2 | 50. 4 | 82. 1 |

注:加载应力幅 =500 MPa

由表3可知,热处理制度对疲劳性能影响显著。

940℃×1h空冷处理条件下,钛合金疲劳寿命最高(8.7×104次),此时其α片层厚度适中,断口萌生区面积和表面裂纹起始比例相对较低,表明组织状态有利于疲劳裂纹的迟滞发展。相比之下,炉冷处理导致组织显著粗化,α片层厚度增加、裂纹源集中,疲劳寿命下降至最低值(5.3×104次),显示出粗大组织对疲劳性能的削弱效应。结果表明:适度温度下的空冷处理能够在强化相弥散分布和组织细化之间取得良好平衡,显著延长疲劳寿命。

4、实验研究

4.1 实验材料与设备

本研究选用α+β型TC4钛合金制备圆柱形疲劳试样[4]。热处理过程在箱式电阻炉中进行,温控精度为±2℃;采用光学显微镜与扫描电子显微镜进行微观组织观察;疲劳性能测试由MTS810电液伺服试验机在10Hz加载频率、500MPa应力幅值条件下进行,确保高周疲劳测试的稳定性与准确性。

4.2 实验方案与步骤

实验系统包括热处理、显微组织观察与疲劳测试3个阶段。将TC4试样分别进行4种不同制度的热处理后,采用标准金相制样与腐蚀技术观察α相形貌与晶粒特征,随后在电液伺服试验机上进行对称拉压疲劳测试,并结合断口形貌分析,探讨热处理对疲劳性能的影响机制。

4.3 实验结果与分析

基于TC4钛合金试样在不同热处理制度下的疲劳性能测试[5],结合前期实验流程,系统分析热处理制度对TC4钛合金试样显微组织演变及疲劳寿命的影响,揭示组织结构对疲劳行为的制约机制。显微组织观察与疲劳试验结果如表4所示。

表 4 不同热处理制度下 TC4 钛合金疲劳性能对比

| 热处理制度 | 平均疲劳寿命 (N f)/ (10 4 次 ) | α 片层 厚度 /μm | 表面裂纹源 比例 /% | 裂纹萌生区域特征 |

| 920℃×1h 空冷 | 6. 3 | 2. 1 | 76. 4 | 位错聚集 微孔结合 |

| 940℃×1h 空冷 | 8. 5 | 3. 0 | 58. 9 | α/β 相界附近滑移不协调萌生 |

| 960℃×1h 空冷 | 7. 0 | 4. 6 | 65. 2 | 粗大 α 片层内滑移带集中 |

| 940℃×1h 炉冷 | 5. 1 | 6. 2 | 81. 7 | 晶界裂纹 + 孔隙启动 |

由表4可知,热处理制度显著影响钛合金的组织形貌与疲劳行为。随着温度升高及冷却速率降低,α片层厚度逐渐增加,晶界数量减少,裂纹萌生位置趋于集中。

940℃×1h空冷处理可获得最优疲劳寿命(8.5×104次),其α片层厚度适度、相界分布均匀,能够有效分散局部应力,抑制表面早期裂纹的萌生。而炉冷处理导致组织粗化,表面裂纹源比例高达81.7%,平均疲劳寿命明显下降,表明其抗疲劳能力显著降低。

5、结语

本研究系统分析了TC4钛合金在不同热处理制度下的组织演化规律与疲劳性能变化规律。结果表明:940℃×1h空冷处理可获得组织均匀、强化机制协调的微观结构状态,显著提升疲劳寿命,充分证明了热处理在调控微观组织形貌、改善裂纹萌生与扩展路径方面的重要作用。未来研究应聚焦于热处理多尺度机制与疲劳裂纹微观演化过程的关联性,通过中间相精确调控、表面强化工艺与模拟技术相结合,深入开展组织结构与疲劳性能的定量关联研究,为钛合金关键构件的性能优化提供精准的工艺设计指导。

[参考文献]

[1]姜煜霞.航空发动机高温合金材料热处理研究[J].中国设备工程,2025(2):142-144.

[2]兰中霖,王玉凤,尹来胜,等.热处理对电弧增材制造TC4钛合金组织和性能影响的研究进展[J].铸造,2024,73(9):1197-1209.

[3]王迪,林松盛,刘灵云,等.表面处理技术对钛合金疲劳性能影响的研究进展[J].真空,2019,56(6):36-42.

[4]覃红星,袁建奇,毕成龙,等.激光增材制造钛合金热处理研究进展[J].新技术新工艺,2024(11):24-34.

[5]朱幼宇,任德春,雷波,等.激光增材制造高温合金原位增强钛合金复合材料的组织与力学性能[J].材料工程,2024,52(3):33-43.

(注,原文标题:热处理对钛合金材料疲劳性能的提升作用研究)

tag标签:TC4钛合金,热处理工艺窗口,组织均匀性,裂纹扩展阻力