发布日期:2025-9-22 17:44:05

高温合金在航空、航天、能源和其他高温应用领域具有出色性能(如高强度、耐热、耐腐蚀和良好的机械性能),已成为一种关键材料。航空发动机是国之重器,其研发与制造水平是衡量国民经济发展和国防安全的重要指标。航空发动机在运行过程中,长时间面对高温、高压、高转速及交变负载等极端条件,致使其关键零部件的材料制备和加工制造工艺尤为复杂[1]。20 世纪 40 年代,熔模铸造技术开始应用于航空喷气发动机涡轮叶片,高温合金精密成形已成为航空发动机先进材料加工的关键核心技术之一[2]。熔模铸造是特种铸造工艺,也被称为失蜡铸造,优点是能够生产尺寸精度高且几何形状复杂的结构件,是航空发动机制造中不可或缺的工艺,为航空发动机的研发和制造提供了重要的技术支撑。自 20 世纪 80 年代以来,大型复杂薄壁整体熔模铸件已大量应用于舰载武器和航空器等国防装备系统中[3],航空发动机热端部件重量的 1/4 来自高温合金精密铸件[4]。因此,高温合金铸件和精密铸造技术不可替代。

传统熔模铸件的研发主要依赖于经验积累和简单循环试错为特征的 “经验 + 试错” 方式,效率低、偶然性高、科学性差,常常导致铸件尺寸不合格,出现缩松、缩孔等缺陷[5]。随着航空工业的快速发展,对航空发动机高温合金铸件的性能要求日益提高。为了满足这些要求,铸造工艺设计与优化成为关键,精确控制铸造工艺以降低缺陷和提高产品质量变得尤为重要。铸造工艺的数字化在优化设计、缺陷和尺寸控制等方面起到了重要作用。通过计算机辅助设计(CAD)软件可以创建复杂的铸件几何形状,计算机辅助工程(CAE)工具及相关仿真软件则有助于预测铸造缺陷(如缩孔、尺寸偏差等)。在 20 世纪 40 年代初,Victor Paschkis 首次建立了热传导分析单元,并应用于铸件凝固过程的模拟研究[11],自此铸造由传统研发模式向数值模拟转变。20 世纪 60 年代,研究人员又将有限元法从结构分析领域扩展到热传导领域,为热传导问题的分析提供了新的解决方案,也为数值模拟的铸造凝固问题提供了新思路[19–20]。

进入 21 世纪,计算机技术蓬勃发展,研究人员将数据库技术、几何模拟、数值模拟有机结合,提出了铸造工艺 CAE 的概念。结合上述理论,多种铸造数值模拟计算软件相继被开发出来,如法国 ESI Group 研发的 ProCAST、美国 ANSYS 公司旗下的 FLUENT、德国 MAGMA Foundry Technologies 研发的 MAGMA 等。这些软件可以对熔模铸造过程进行全面模拟和预测,为实际生产提供重要的参考依据[8]。近年来,国际铸造领域正在向 “数据驱动 + 数值仿真” 研发模式转变,在铸造工艺 CAD 中将计算机模拟、铸件几何模型和数据库集合,通过改变几何参数进而研究冒口等几何尺寸对铸件质量的影响[9]。数据驱动是 “自下而上” 的方法,旨在通过分析大量历史数据来发现隐藏的知识。由于熔模铸造过程数据难以采集,因此结合数值模拟建立预测分析模型更加便捷。Yu 等[10]将基于径向基函数神经网络(RBF)的机器学习与特征部件仿真相结合,提出了一种数据驱动的浇注系统设计优化框架,建立了基于 NSGA–II 技术的试验设计,确定并优化了浇注系统及其相应的浇注工艺,最终获得高成品率和高质量的铸件。Yu 等[12]建立了钛合金铸件缩松体积和缩松数量的多元回归预测和神经网络预测模型,结果表明,缩孔缺陷对关键工艺参数的敏感度由高到低依次为:浇注温度、浇注时间、模具温度。Li 等[12]在铸钢件的浇注系统设计上提出了将神经网络的预测模型和遗传算法结合的优化设计方法,使得工艺出品率提高了 4.1%。

在 “中国制造 2025”“工业 4.0” 等背景下,铸造进一步向智能化发展。数字孪生完美契合了智能化的需求,基于人工智能的数字孪生系统可以实时做出决策,优化铸件几何设计等虚实互操作的功能。数字孪生概念最初由 Grieves 等[13]提出,主要用于军事和航空航天领域,被视为一个全面的系统,其中物理实体及其虚拟实体相互作用并共同发展。本质上,数字孪生是一种动态虚拟模型,可在真实环境的背景下,跨越多个维度、时间尺度、学科和物理量,准确地模拟和表示物理实体的属性、行为和规则[14]。在构建铸造过程的实时仿真模型中,将数字孪生系统引入铸件的生产设计过程,可以优化铸件设计和生产工艺,减少铸件缺陷[19,21]。

随着国防建设的迫切需要,突破先进航空发动机高温合金热端铸件精确成形技术契合国家重大战略需求。我国迫切需要转变传统的研发模式,发展能引领我国航空发动机高温合金构件铸造水平实现跨越式进步的新原理和新方法。因此,针对航空发动机高温合金复杂铸件,开展数字化 / 智能化铸造工艺优化方法和缺陷控制的研究具有重大意义。本文以航空发动机高温合金熔模铸造技术的工艺过程为重点关注对象,从铸造过程时变扰动控制、铸件尺寸精度控制及航空发动机高温合金铸件精密铸造快速成形技术 3 个方面对国内外的研究现状进行综述,最后对航空发动机高温合金铸件精密成形技术的未来发展提出展望。

1、铸造过程时变扰动与铸件冶金质量关系

缩松是熔模铸件的主要缺陷之一,在凝固过程中,由于液态金属或合金体积变化和液态金属压力下降导致流动补缩不足,在铸件内部形成分散和细小的孔洞,会引发高温合金基体内裂纹的产生和扩展,最终导致铸件的疲劳寿命降低[6,15–16]。缩松的形成是一个复杂的过程,主要受到合金成分、铸件几何形状、浇注温度、模具温度、浇注速度和冷却条件等多种因素的影响。研究人员致力于通过优化熔模铸造工艺参数和采用后热处理方式(如热等静压等)来消除高温合金铸件中的缩松[7]。然而,超过热等静压装置腔体最大尺寸的较大铸件不适合热等静压处理[22]。较多研究表明,数值模拟是目前揭示熔模铸造缩松形成原理的最有效方法[10,23–24]。

铸造数值仿真在优化工艺参数、提高设计效率和降低成本方面展示出强大的能力,但铸造仿真难以反映实际生产过程的真实状态,主要是因为传统的数值模拟采用确定性模型,无法反映实际生产工艺中的时变扰动,降低了缺陷预测的准确性。在从母合金熔炼到最终浇注的复杂工艺流程中,存在合金成分、浇注系统组装、型壳转移时间、浇注温度、界面换热系数等多种扰动因素[17–18]。其中,型壳转移是指将预热的陶瓷型壳从焙烧炉转移到铸型室的过程,型壳温度将不可避免地发生变化,对高温熔体在充型过程中的冷却与凝固产生影响,但在数值模拟中,为了简化计算过程,通常在模拟过程中预设一个较预热炉更低的预热温度[25–26]。

型壳温度是熔模精密铸造过程中一个十分重要的参数,直接影响金属熔体的充型和凝固情况,尤其是对 1400 ℃以上高温熔体的流动和凝固有显著影响[27–28]。值得注意的是,型壳转运时间越长,型壳温度降幅越大[29]。此外,试验数据表明,壳内温度下降速率既不是线性的,也不是均匀的,特别是在手工搬运模具外壳的过程中,情况更加复杂。因此,研究不同型壳转运时间下的型壳温度变化,以及型壳温度变化对铸件缩松缺陷的影响显得尤为重要[30]。

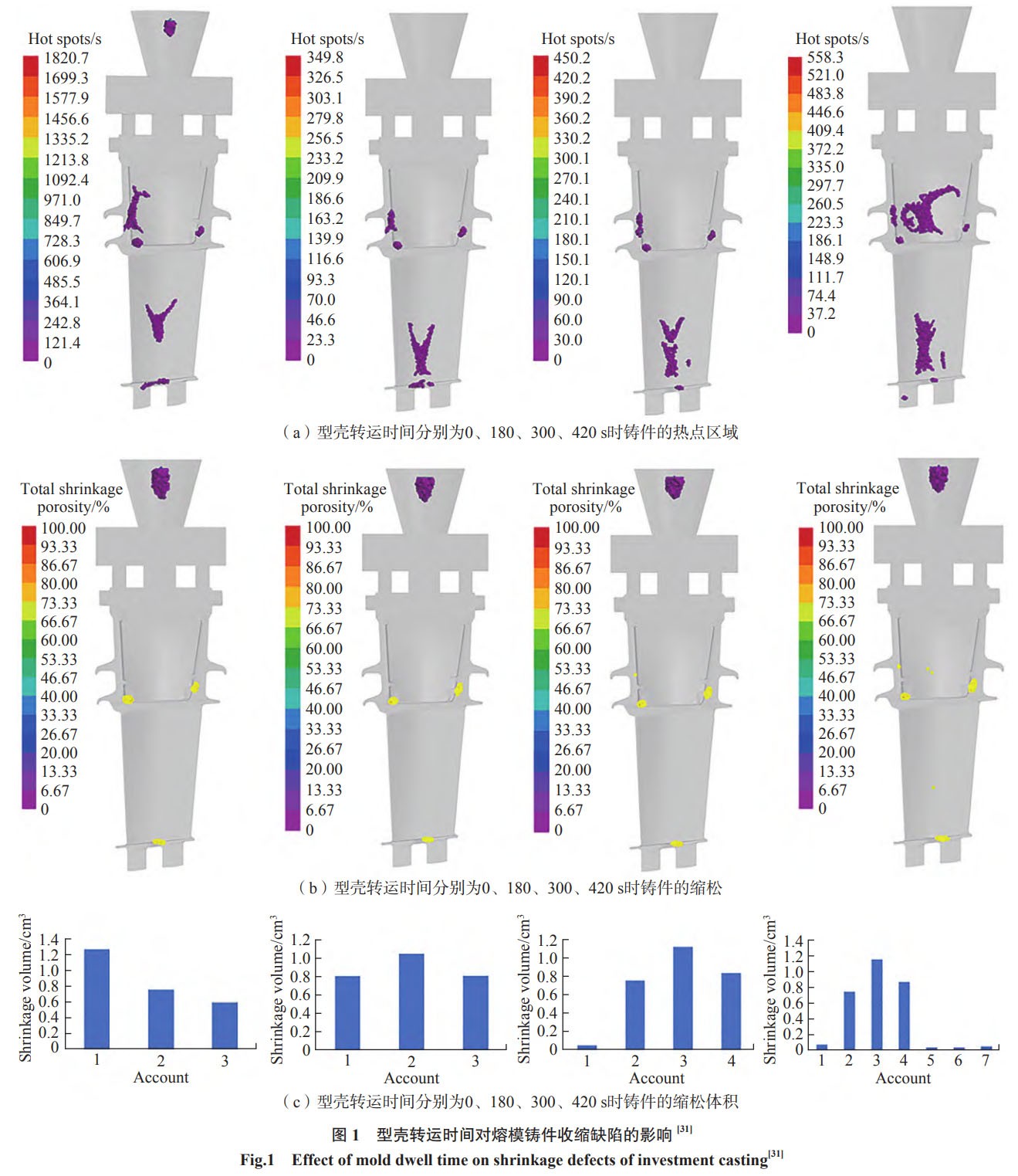

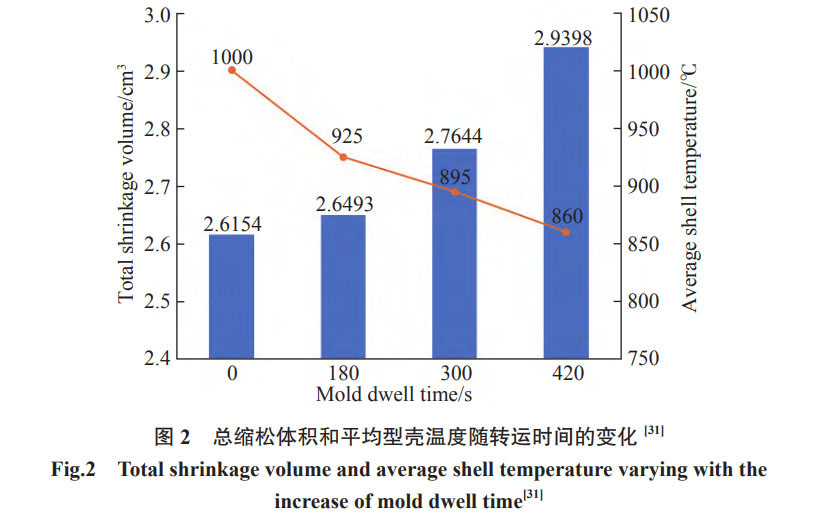

Zhao 等[31]采用数值模拟的方法研究了型壳转运时间(0、180、300、420 s)对 Inconel 718 高温合金涡轮叶片熔模铸件收缩缺陷的影响,模拟结果(图 1 和图 2)表明,当型壳转运时间从 0 增加到 420 s 时,熔模铸件的缩孔面积从 3 个增加到 7 个,型壳温度从 1000 ℃降低到 860 ℃,而总收缩体积从 2.6154 cm³ 增加到 2.9398 cm³。这种现象主要源于型壳温度的降低和高温合金铸件内部固相率的演变。

2、基于数据驱动的尺寸精度控制方法

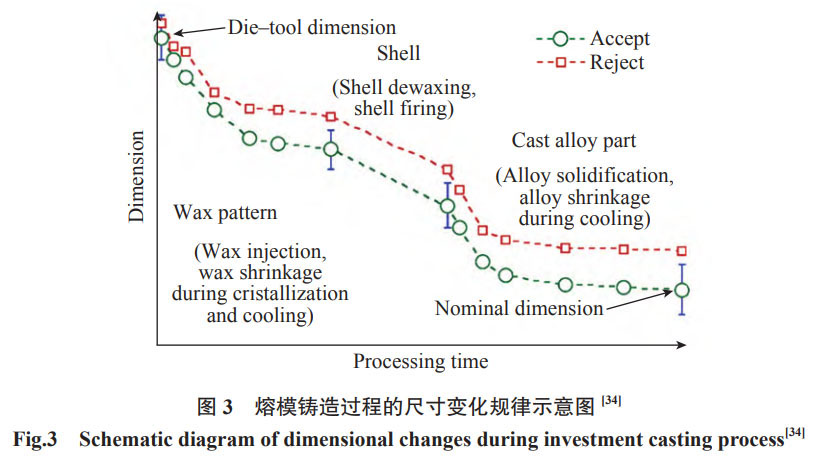

作为一种近净成形技术,熔模铸造具有很高的尺寸精度,最高可达 0.5%[4,32],但铸件的尺寸精度仍可进一步提高。熔模铸造工艺复杂,工序多,生产周期长,影响最终铸件尺寸精度的因素很多。大量研究已经确定了熔模铸造过程中的 3 个关键阶段对铸件的尺寸精度和变形有很大的影响:蜡模、型壳的制备和铸件的凝固[33]。如果金属在凝固过程中不收缩,那么制造一个与所需铸件精确尺寸一样的模具是很简单的。然而,金属在凝固过程中会收缩,蜡模也会收缩,模具在加热时膨胀,浇注后冷却时收缩。此外,尺寸变化是非线性的,受蜡模材料、模具材料、所用合金和铸件几何形状的影响[34]。

美国橡树岭国家实验室和美国能源部发布的报告表明,熔模铸造过程中模具表面的尺寸变化主要源自 3 种变形系统:蜡模–蜡、蜡–型壳和型壳–合金,熔模铸造过程的尺寸变化规律如图 3 所示[34]。蜡模与相应铸件尺寸变化的原因包括蜡模材料(蜡)、型壳材料(壳)、凝固合金在加工过程中的热膨胀、收缩、热变形和蠕变[35]。因此,研究蜡模制备、型壳制造和凝固过程中的尺寸变化及尺寸向铸件转移的规律,对提高铸件尺寸精度具有重要意义。

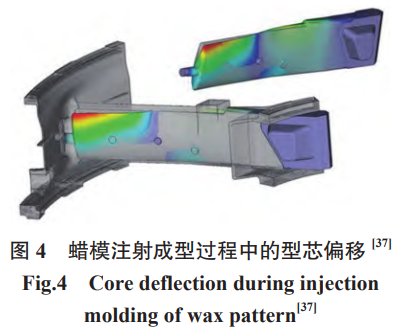

Wang 等[36]采用模拟和试验相结合的方法,研究了工艺参数对不同厚度蜡模型腔压力和尺寸变化的影响,发现保压时间和保压压力对蜡模厚度的稳定性影响较大。然而,注射温度的变化对型腔内压力和收缩量的影响不大,型腔内压力对保压压力更敏感。而当保温时间大于封口时间时,对蜡型的收缩无显著影响,蜡模厚度的收缩量随厚度的增加而增大。此外,Wang 等[37]发现在保压阶段,蜡液的不对称流动是型芯偏移的直接原因,保压阶段作用于型芯不同区域的压力差异导致了型芯偏移,因此降低保压压力能够减少型芯偏移量,增加型芯固定能够减少薄壁蜡模由于型芯偏移造成的两侧壁厚变化。航空发动机大型薄壁空心后机匣型芯偏移的数值模拟结果如图 4 所示[37]。

研究人员利用高分子混合蜡料流变学、熔体可压缩模型,发明了基于位移场仿真蜡模尺寸精度的控制技术,壁厚偏差由 25% 以上降至 3% 以下[38]。蜡模注射是熔模铸造的第一步,蜡模的尺寸波动在铸件尺寸波动中占比为 10%~70%,因此,蜡模注射成型过程中的变形规律及计算模型是实现近净成形熔模铸造的基础[4]。传统经验寻优和循环试错法设计蜡模注射工艺,需要耗费大量时间和成本。随着计算机数值模拟仿真技术发展,基于蜡模注射成型的流场及体积收缩的仿真可以进行基础性研究[37]。

目前,涡轮叶片普遍采用中温蜡料,不同的工艺参数对蜡模变形翘曲的影响很大,这是因为蜡料的基本热物性参数并没有被研究,导致数值模拟偏差较大。所以,研究蜡料的热性能、流变性能和 PVT 性能,建立蜡模收缩翘曲变形计算模型是研究蜡模注射成型的第一步[39]。航空发动机涡轮叶片蜡模由于变截面尺寸差异较大,叶身型面误差通过型壳传递,最终会造成叶片铸件的尺寸超差,影响叶片的气动性能和服役寿命[40]。

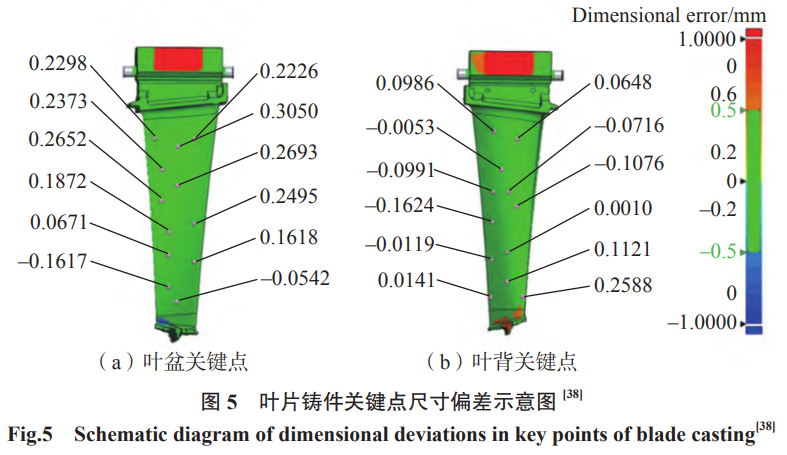

Zhao 等[38]为了控制叶片的尺寸精度,提出了一种新的集成计算框架 AICAST,该框架植入响应面优化模型和多层感知器神经网络,还考虑了多个过程的波动和影响。通过使用 AICAST,蜡型的最大变形降低了 60.39%,叶片铸件的变形最小,仅为 0.1504 mm,如图 5 所示[38]。

液态金属在凝固和冷却到室温的过程中会经历 3 个阶段的收缩:液–液、液–固和固–固收缩,相应的体积收缩率分别为 1.8%、3.0% 和 7.2%[4]。高温合金的本构模型描述了合金浇注后,凝固冷却过程中应力与应变的关系[28]。官邦等[41]研究了 K4169 镍基高温合金环套环铸件的变形问题,对合金的热力学性能进行了测试;在物理模拟铸造过程的基础上,对 K4169 镍基高温合金进行了单轴压缩,比较了线弹模型和弹塑性模型下合金的变形;采用数值模拟的方法,研究了合金温度、壳体预热温度等工艺参数与铸件收缩补偿系数、椭圆度等尺寸畸变之间的关系;最后,通过试验验证了变形预测的准确性。

Wang 等[25]提出了一种新的数据驱动方法用于控制铸件变形,以获得熔模铸造中的合格尺寸铸件。在没有经验知识的情况下,对合金浇注温度、型壳温度和蜡模余量的影响进行了评估;通过径向基神经网络模型优化合金浇注温度、陶瓷铸型预热温度与模具设计余量值,优化后的铸件尺寸满足 CT6 标准。之后,该研究团队提出 AICAST 计算软件平台,实现了 DOE 设计并可自动运行数值模拟仿真软件的脚本文件,相较于传统手动操控图形界面的方式,计算效率进一步提升[38]。

官邦等[39]基于节点法向量和最近邻点,提出熔模铸造工艺全节点位移传递的计算方法,解决了熔模铸件成型多流程的数据孤岛问题;建立了多流程之间位移场传递的计算方法,使得尺寸偏差可以在模拟过程和实际生产过程中相互传递;并基于位移场的传递方法,以数值模拟及其降阶的数据模型开展了多流程下数据驱动的成型工艺优化。此外,基于集成计算与数据驱动的尺寸误差计算技术,开发了铸件全流程尺寸误差的耦合传递与迭代计算软件;基于铸件试制尺寸数据,构建了尺寸误差的映射函数与补偿函数,解决了多扰动条件下压蜡模具误差精准补偿的难题。

3、航空发动机高温合金铸件精密铸造快速成形

高温合金铸件通常采用熔模精密铸造成形,传统熔模铸造通常采用模具制备蜡模,但因模具制造时间长且需要修模,导致复杂铸件的制造周期大幅度增加,对航空发动机的研制和生产进度造成了很大的影响[38]。尤其是在原型机开发阶段,叶片设计需反复改型,采用注蜡磨具成型时,模具制造及改型时间长、成本高,甚至会因无法修模导致模具报废,极大地影响了新机研制进度,快速成形技术的出现则解决了这一难题。

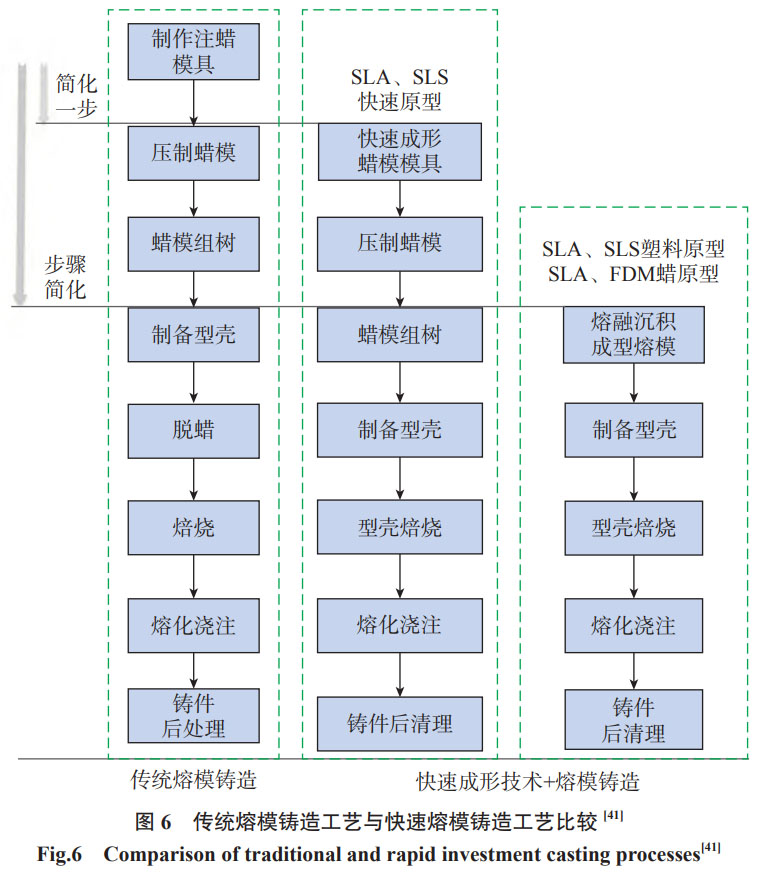

快速成形是一种通过计算机辅助设计数据,利用先进制造技术(如 3D 打印)快速制造出实物原型或最终产品的过程。其核心特点是制造过程的快速性、灵活性和精度,通常用于验证设计概念、生产复杂形状的零件或小批量定制生产。随着快速成形技术的发展,熔模铸造已成为快速、低成本生产高质量铸件的主导技术,传统熔模铸造工艺与新工艺流程的比较如图 6 所示[41]。

目前,快速熔模精密铸造技术采用的原材料有蜡、纸张和塑料等[42]。对于非蜡材料的快速成形过程,存在的问题是陶瓷壳体在焙烧中会开裂、不完全烧穿、残余灰分和副产物的释放[43–44]。1974 年,David E. H. Jones 首次提出了 “3D 打印” 的概念[45]。虽然在 20 世纪 70、80 年代,已经有不少学者提出了三维打印的设想,并且开发出了相关的机器,但是 3D 打印技术在此期间并没有得到重视。直到 1986 年,美国 3D Systems 公司推出了世界上第 1 台 FDM–1650 快速成形原理样机。从 90 年代开始,3D 打印蜡模技术开始应用于精密铸造,主要包括选择性激光烧结(SLS)技术、熔融沉积成型(FDM)技术、光固化成型(SLA)技术与多喷头打印(MJP)技术[46]。表 1 展示了 3 种常见增材制造技术在熔模精密铸造中的应用对比。

表1 3种增材制造技术在熔模精密铸造中的应用对比

Table 1 Comparison of applications for three additive manufacturing technologies in investment casting

| 类型 | 名称 | 基本材料 | 优点 | 缺点 |

| 挤出成型 | FDM | 热塑性塑料 | 制造成本低,操作、维护简便 | 精度低,速度慢 |

| 粉料成型 | SLS | 聚苯乙烯(PS)粉 | 尺寸精度高,力学性能强 | 表面光洁度差,对环境影响大 |

| 光聚合成型 | SLA | 光敏聚合物 | 表面光洁度高 | 对环境有污染,型壳胀裂 |

第 1 代 3D 打印蜡模技术开始于 2010 年,主要是 PS 蜡模(激光烧结 PS 粉加渗蜡工艺成型的蜡模),其主要成分为 PS 粉,蜡模表面质量较差,尺寸精度也要根据渗蜡时间控制,并且脱蜡工艺比较复杂。第 2 代 3D 打印蜡模技术开始于 2015 年,主要是光敏树脂蜡模,优点是树脂拉伸强度高、精度高,然而树脂的热膨胀系数大,脱蜡温度高,且树脂模焙烧后灰分残留较多,需要反复清洗型壳,脱蜡过程气味难闻。这 2 种蜡模快速成形技术普遍存在一些局限性,不满足当下绿色生产理念,且蜡模的尺寸精度难以控制,为了与实际标准铸造相匹配,迫切需要开发纯蜡 3D 打印技术。

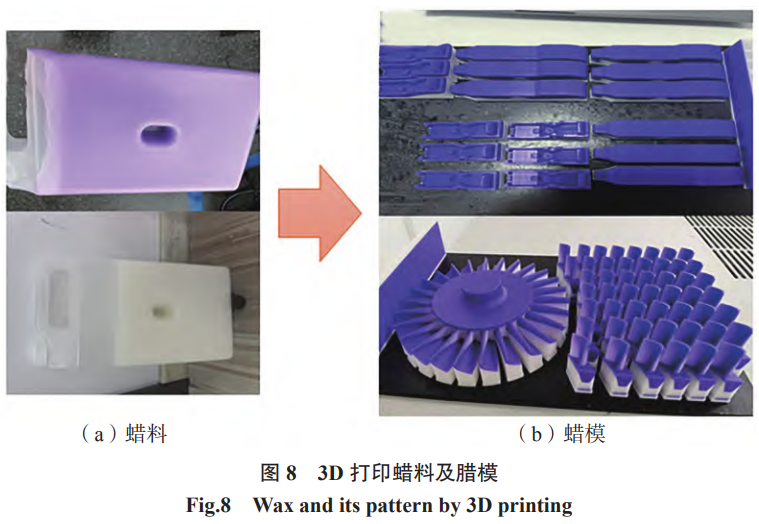

目前,国内外在纯蜡 3D 打印蜡模的研究与应用方面处于起步阶段。MJP 多喷头喷射三维打印机是一种先进的工艺试验仪器,主要用于机械工程领域,通过喷墨技术将计算机设计的物体转化为三维实体,具有打印速度快、精度高、材料选择范围广的优势。MJP 技术是以纯蜡材料进行 3D 打印的,蜡模打印尺寸精度高。目前,3D Systems 公司的 ProJet MJP 2500W Plus 3D 打印机采用 VisiJet 100% 蜡质材料进行 3D 打印,可提供耐用、高质量的蜡模,利用现有的脱蜡铸造工艺和设备,制造出各类高品质、耐用的首饰模型,保证了部件的可靠性能和稳定的打印效果;而且可以实现纯蜡铸造模型的大批量生产,或以极快的打印速度进行快速单道打印,从而提高铸造车间效率。

国内闪铸科技公司采用 WaxJet 400 喷蜡打印机,WaxJet 400 为大尺寸、高精度多喷嘴喷蜡 3D 打印机,可以打印表面平滑、高精细度的铸造蜡模,适用于珠宝首饰工艺品、精密铸造和航空航天等领域。目前,国内的精铸企业已应用 3D 打印蜡模直接进行快速精密铸造。深圳市万泽航空科技有限责任公司、安徽应流航源动力科技有限公司、江苏永瀚特种合金技术有限公司均购买了 3D Systems 公司的 ProJet MJP 2500W Plus 蜡模打印机,从而进行快速工艺开发。国内已开展了多类复杂零件的蜡模打印,部分打印实物如图 7 所示[47]。

国外 MJP 技术所使用的蜡材料主要包括 VisiJet M2 ICast(MJP)、VisiJet Wax Jewel Red(MJP)和 VisiJet M3 Hi–Cast100%,表 2 给出了 3 种打印成型蜡材料的性能对比。目前国内可用于喷蜡 3D 打印的材料较少且价格贵。其中,闪铸科技公司可提供 FFWJ1100、FFWJ1200 成型结构材料及 FFMSS3100 支撑材料,表 3 为 3 种材料的性能对比。3 种材料在打印过程都会出现塌陷,且材料强度不够,并且目前的配方和制造工艺不是自主可控的,缺乏对蜡料性能的全方位评价。

表 2 国外打印成型蜡性能对比

Table 2 Performance comparison of different printing waxes from abroad

| 打印材料种类 | 熔点 / ℃ | 软化点 / ℃ | 体积收缩率 /% | 线收缩率 /% | 针入度 / (a/mm) | 灰分 |

| VisiJet M2 ICast(MJP) | 62~63 | 43~47 | 1.7 | 0.58 | 14 | 0 |

| VisiJet Wax Jewel Red(MJP) | 61~66 | 40~48 | 2 | 0.7 | 12 | <0.05 |

| VisiJet M3 Hi–Cast100% | 70 | 52~62 | 2.24 | 0.75 | 9 | <0.05 |

表3 国内喷蜡 3D 打印材料性能对比

Table 3 Performance comparison of domestic inkjet printing materials

| 打印材料种类 | 熔点 / ℃ | 软化点 / ℃ | 体积收缩率 /% | 线收缩率 /% | 针入度 / (a/mm) | 灰分 |

| FFWJ1100 | 68 | 63 | 1.1 | 0.7 | 9 | <0.01 |

| FFWJ1200 | 80 | 70 | 0.9 | 0.7 | 7 | <0.01 |

| FFMSS3100 | 55 | — | — | — | — | — |

注:同表 2。

4、航空发动机高温合金铸件智能铸造

伴随大数据和 “互联网 +” 时代的到来,传统的铸造生产方式受到严重挑战,智能铸造应运而生[48]。在人工智能蓬勃发展的时代背景下,智能铸造已然成为铸造行业迈向进步与创新的核心驱动力。在智能铸造企业迅猛发展的时代背景下,航空发动机高温合金精铸件浇注系统的设计周期正面临着前所未有的挑战。这一挑战源于对设计效率与精准度的双重追求,以及对市场需求进行快速响应的迫切需求。高温合金精铸件作为航空发动机的关键部件,其浇注系统的设计直接影响着铸件的质量和性能。然而,传统的设计方法往往依赖于工程师的手动操作,从构建浇注系统的每一个组件开始,逐一调整尺寸参数,无疑增加了设计周期和出错的风险[49–51]。此外,由于每个浇注系统组件之间存在复杂的相互作用,简单的尺寸调整往往难以实现整体浇注系统的高效更新,进一步降低了设计速度和效率。

Campbell[52]研究了金属流动的最大速度要求,提出了浇道系统设计的基本参数要求,并且提出浇注系统在设计中的 “十大原则”。清华大学和中国航发黎明共同研究了浇注系统和工艺参数的优化设计,成功研制了某发动机的后机匣铸件[53]。浇注系统设计水平在近几十年有了明显的提高,从经验准则到基于模拟技术的优化设计。CAD 设计和 CAE 仿真结合进行自动化寻优的方式已经成为设计的主流方式,进一步结合人工智能的技术将成为未来的发展趋势。

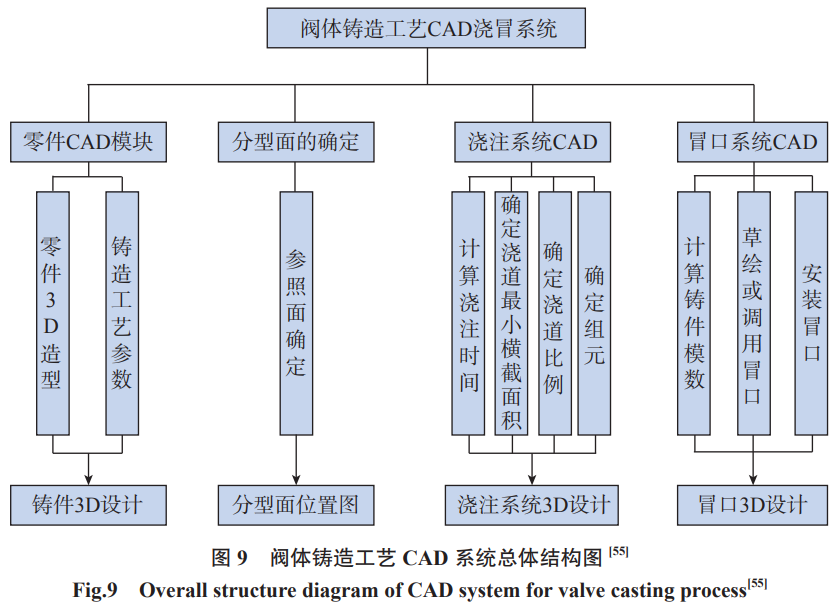

Sun 等[54]建立了高温合金铸件工艺参数、出品率和缩松位置之间的函数关系,通过机器学习优化算法计算满足要求的最优解。梅丽文等[55]基于 Pro/E 自带的工具进行二次开发,实现了阀体铸钢件浇冒系统模型的参数化设计,如图 9 所示[55],该系统可根据调用冒口系统的冒口库实现冒口的自动建模。

目前,我国在高温合金复杂铸件精铸工艺的智能设计方面还处于起步阶段,不仅缺乏基于全流程的智能控制方法与基础理论指导,还缺乏数字化基础理论与计算模型和方法。国际上,数据驱动的智能铸造已经进入快速发展阶段。英国伯明翰大学在全流程数字化凝固理论与铸造技术方面的研究,以及韩国工业研究院在数字化领域的研究已经较为深入[56–57];此外,Antoniadou 等[58]在熔模铸造过程中将金相照片作为数据输入,利用机器学习工具进行图像识别,用于检测生产件中的缺陷。

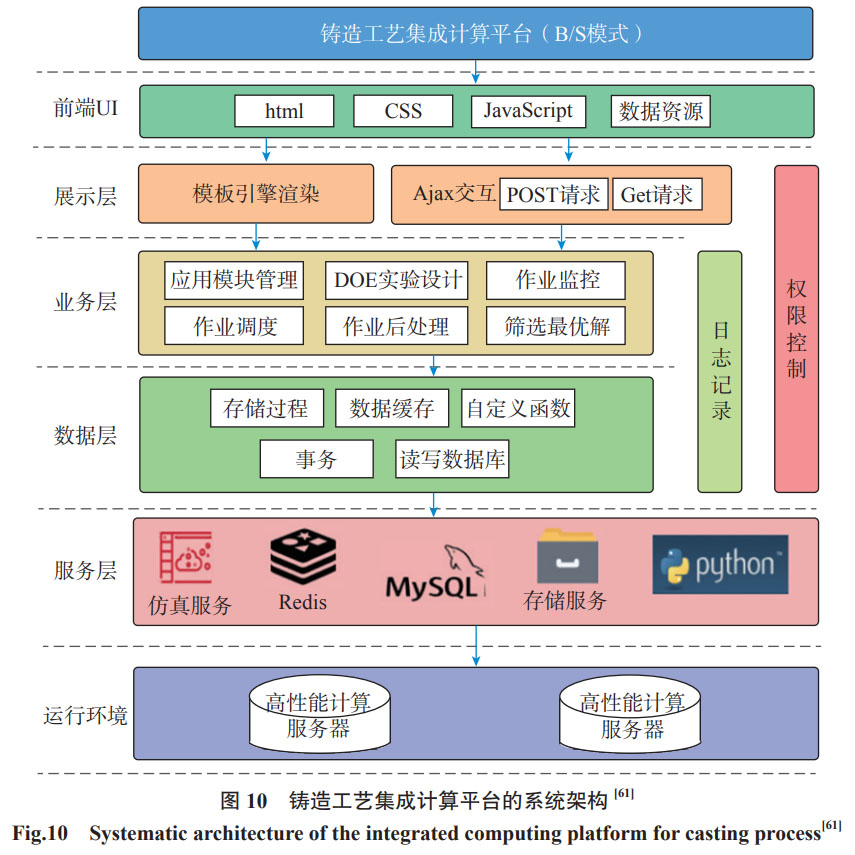

国内,西北工业大学的研究团队建立了基于几何依赖性的铸件变形预测模型[59];华中科技大学自主开发了 “华铸 CAE”“华铸 ERP”“华铸 CAD”“华铸 FCS” 等系列软件产品,并集成形成了 “华铸 1+N” 数字化铸造软件平台系统[60];魏鹏啸等[61]结合集成计算思想,以计算机仿真模拟与高性能计算服务器为基础,以快速获取最优铸造工艺为目标,设计出了铸造工艺集成计算平台,架构如图 10 所示[61]。该平台采用 Python 语言开发,使用了前后端分离的 B/S(即浏览器 / 服务器)框架和 MVC(模型 Model、视图 Views、控制器 Controller)设计模式;前端采用 Flask 框架用于界面开发并且接收和处理数据,后端采用 Django 框架用于具体功能的实现,这种开发模式的优点是可以在任意浏览器上使用,易于后期的开发维护,极大地减少了系统维护成本。

5、结论

熔模铸造作为精密铸造的核心工艺,在航空发动机高温合金复杂构件的制造中发挥着不可替代的作用。近年来,随着数值模拟、快速成形、智能优化等技术的突破,该工艺在尺寸精度控制、缺陷抑制和生产效率提升方面取得了显著进展。然而,受限于多物理场耦合的复杂性、材料性能的不确定性及跨流程协同优化的不足,熔模铸造仍面临缩松缺陷、尺寸波动、工艺稳定性等挑战。

随着数值模拟技术、传感器、人工智能、大数据技术的发展,信息化与传统铸造深度融合,熔模铸造正在向 “数据驱动 + 数值仿真” 的研发模式转变,进一步向智能化方向迈进。未来,通过深度融合数据驱动建模、智能算法和数字化技术,构建 “仿真–优化–控制” 一体化的智能精铸体系,将成为突破现有技术瓶颈、实现高精度与高效率制造的关键路径。

目前,我国在高温合金复杂薄壁铸件精铸工艺的智能设计方面处于起步阶段,缺乏基于全流程的智能控制方法与基础理论指导,以及数字化的基础理论与计算模型 / 方法。因此,坚持基于集成计算与数据驱动的智能铸造技术路线,促使铸造范式进行迭代,是未来的发展方向。

参考文献

[1] 蒋睿嵩,汪文虎,王增强,等。航空发动机涡轮叶片精密成形技术及其发展趋势 [J]. 航空制造技术,2016,59 (21): 57–62. JIANG Ruisong,WANG Wenhu,WANG Zengqiang,et al. Precision forming technology and its development trend of aeroengine turbine blade [J]. Aeronautical Manufacturing Technology,2016,59 (21): 57–62.

[2] 崔加裕,汪东红,肖程波,等。航空发动机用高温合金复杂薄壁精密铸件尺寸精度控制技术研究进展 [J]. 航空材料学报,2024,44 (2): 31–44. CUI Jiayu,WANG Donghong,XIAO Chengbo,et al. Research progress on dimensional accuracy control technologies of complex thin-walled superalloy investment castings for aero-engines [J]. Journal of Aeronautical Materials,2024,44 (2): 31–44.

[3] LORIA E A. Superalloy 718-Metallurgy and applications[M]. Pittsburgh: The Minerals,Metals & Materials Society,1989.

[4] 孙宝德,王俊,康茂东,等。高温合金超限构件精密铸造技术及发展趋势 [J]. 金属学报,2022,58 (4): 412–427. SUN Baode,WANG Jun,KANG Maodong,et al. Investment casting technology and development trend of superalloy ultra limit components [J]. Acta Metallurgica Sinica,2022,58 (4): 412–427.

[5] PATTNAIK S,KARUNAKAR D B,JHA P K. Developments in investment casting process-A review[J]. Journal of Materials Processing Technology,2012,212(11): 2332–2348.

[6] VIJAYARAM T R,SULAIMAN S,HAMOUDA A M S,et al. Numerical simulation of casting solidification in permanent metallic molds[J]. Journal of Materials Processing Technology,2006,178(1–3): 29–33.

[7] 娄大光。大型薄壁镁合金支架铸件的低压铸造工艺研究 [D]. 哈尔滨:哈尔滨工业大学,2015. LOU Daguang. Large thin-wall magnesium bracket low pressure casting technology research [D]. Harbin: Harbin Institute of Technology,2015.

[8] 常星阳。基于 MASIP 的镁合金座椅骨架工艺优化研究 [D]. 大连:大连理工大学,2021. CHANG Xingyang. Research on process optimization of magnesium alloy seat frame based on MASIP [D]. Dalian: Dalian University of Technology,2021.

[9] 殷亚军,刘振伟,张勇佳,等。铸造数值模拟软件技术及应用进展 [J]. 特种铸造及有色合金,2023,43 (10): 1297–1311. YIN Yajun,LIU Zhenwei,ZHANG Yongjia,et al. Progress in casting numerical simulation software technology and application [J]. Special Casting & Nonferrous Alloys,2023,43 (10): 1297–1311.

[10] YU J P,WANG D H,LI D Y,et al. Engineering computing and data-driven for gating system design in investment casting[J]. The International Journal of Advanced Manufacturing Technology,2020,111(3): 829–837.

[11] YU P,JI X Y,SUN T,et al. Dataphysics fusion-driven defect predictions for titanium alloy casing using neural network[J]. Materials,2024,17(10): 2226.

[12] LI H Y,KAFKA O L,GAO J Y,et al. Clustering discretization methods for generation of material performance databases in machine learning and design optimization[J]. Computational Mechanics,2019,64(2): 281–305.

[13] GRIEVES M,VICKERS J. Digital twin: Mitigating unpredictable,undesirable emergent behavior in complex systems[M]//Transdisciplinary perspectives on complex systems: New findings and approaches. Cham: Springer International Publishing,2017: 85–113.

[14] MOU S,BU K,LIU J,et al. A digital twin based residual stress prediction method for turbine blades[J]. Journal of Physics: Conference Series,2023,2569(1): 012067.

[15] SAMA S R,MACDONALD E,VOIGT R,et al. Measurement of metal velocity in sand casting during mold filling[J]. Metals,2019,9(10): 1079.

[16] WALKER J,HARRIS E,LYNAGH C,et al. 3D printed smart molds for sand casting[J]. International Journal of Metalcasting,2018,12(4): 785–796.

[17] 罗强,李飞,马鑫,等。蜡模误差与叶片精度控制技术研究进展 [J]. 特种铸造及有色合金,2022,42 (8): 944–950. LUO Qiang,LI Fei,MA Xin,et al. Research progress in controlling technologies of wax pattern error and blade accuracy [J]. Special Casting & Nonferrous Alloys,2022,42 (8): 944–950.

[18] 汪东红,孙锋,疏达,等。数据驱动镍基铸造高温合金设计及复杂铸件精确成形 [J]. 金属学报,2022,58 (1): 89–102. WANG Donghong,SUN Feng,SHU Da,et al. Data-driven design of cast nickel-based superalloy and precision forming of complex castings [J]. Acta Metallurgica Sinica,2022,58 (1): 89–102.

[19] LIU Y H,KANG M D,WU Y,et al. Effects of microporosity and precipitates on the cracking behavior in polycrystalline superalloy Inconel 718[J]. Materials Characterization,2017,132: 175–186.

[20] LAGUDU Y,AGARWAL A,MANWATKAR S K,et al. Metallurgical analysis on leaked XH–43 superalloy LH2 exhaust casing investment casting[J]. Journal of Failure Analysis and Prevention,2023,23(3): 1265–1274.

[21] PRASAD K,SARKAR R,GOPINATH K. Role of shrinkage pores,carbides on cyclic deformation behaviour of conventionally cast nickel base superalloy CM247LC® at 870 ℃[J]. Materials Science and Engineering: A,2016,654: 381–389.

[22] SUN B,WANG J,SHU D. Precision forming technology of large superalloy castings for aircraft engines[M]. Singapore: Shanghai Jiao Tong University Press and Springer Nature,2021.

[23] ESMAEILZADEH M,ABBASI M. Experimental and simulation-based investigations on the as-cast microstructure of Inconel 657 superalloy produced by investment casting[J]. Metallography,Microstructure,and Analysis,2023,12(3): 557–563.

[24] PAN D,XU Q Y,LIU B C. Three-dimensional microstructure simulation of Ni-based superalloy investment castings[J]. Science China Physics,Mechanics and Astronomy,2011,54(5): 851–855.

[25] WANG D H,YU J P,YANG C L,et al. Dimensional control of ring-to-ring casting with a data-driven approach during investment casting[J]. The International Journal of Advanced Manufacturing Technology,2022,119(1): 691–704.

[26] DONG Y W,LI X L,ZHAO Q,et al. Modeling of shrinkage during investment casting of thin-walled hollow turbine blades[J]. Journal of Materials Processing Technology,2017,244: 190–203.

[27] SHEIKH A K,KHAN M A A. Mold design optimization and quality assessment of steel castings through integrated simulations and experiments[J]. Journal of Mechanical Science and Technology,2020,34(7): 2975–2983.

[28] DING Z Y,WANG D H,GUAN B,et al. Semi-solid plasticity and deformation control of superalloy investment casting[J]. The International Journal of Advanced Manufacturing Technology,2024,130(7): 3419–3429.

[29] RAKOCZY Ł,CYGAN R. Analysis of temperature distribution in shell mould during thin-wall superalloy casting and its effect on the resultant microstructure[J]. Archives of Civil and Mechanical Engineering,2018,18(4): 1441–1450.

[30] 李海松,张琼元,伍林,等。型壳材料对高温合金叶片组织和性能的影响 [J]. 特种铸造及有色合金,2021,41 (1): 103–107. LI Haisong,ZHANG Qiongyuan,WU Lin,et al. Influence of ceramic shell material on the microstructure and properties of superalloy blade [J]. Special Casting & Nonferrous Alloys,2021,41 (1): 103–107.

[31] ZHAO D Y,WANG D H,ZHOU L Y,et al. Effect of mold dwell time on shrinkage defects in investment casting of superalloy turbine blade[J]. The International Journal of Advanced Manufacturing Technology,2024,132(9): 4473–4487.

[32] HOCK T S,TREVOR S,CHRISTODOULOU P,et al. Experimental studies on the accuracy of wax patterns used in investment casting[J]. Proceedings of the Institution of Mechanical Engineers,Part B: Journal of Engineering Manufacture,2003,217(2): 285–289.

[33] PIWONKA T S,WIEST J M. Factors affecting investment casting pattern die dimensions[J]. International Magazine of the Investment Casting Institute,1998,11(6): 8–13.

[34] SABAU A S,CANNELL N. Predicting pattern tooling and casting dimensions for investment casting,phase III[R]. Oak Ridge: US Department of Energy,2007.

[35] ZHANG J,YE H W,LI K W,et al. Numerical simulation of mold filling process for wax pattern of the impeller in investment casting[J]. Applied Mechanics and Materials,2011,80–81: 965–968.

[36] WANG D H,HE B,LI F,et al. Cavity pressure and dimensional accuracy analysis of wax patterns for investment casting[J]. Materials and Manufacturing Processes,2013,28(6): 637–642.

[37] WANG D H,HE B,LI F,et al. Experimental and numerical analysis on core deflection during wax injection[J]. Materials and Manufacturing Processes,2013,28(11): 1209–1214.

[38] ZHAO D Y,ZHOU L Y,WANG D H,et al. Integrated computational framework for controlling dimensional accuracy of thin-walled turbine blades during investment casting[J]. The International Journal of Advanced Manufacturing Technology,2023,129(3): 1315–1328.

[39] 官邦,汪东红,马洪波,等。熔模铸件尺寸控制的数字孪生建模关键技术与应用 [J]. 金属学报,2024,60 (4): 548–558. GUAN Bang,WANG Donghong,MA Hongbo,et al. Key technology and application of digital twin modeling for deformation control of investment casting [J]. Acta Metallurgica Sinica,2024,60 (4): 548–558.

[40] 张海龙,蒋明,赵辉,等。航空发动机复杂薄壁件精密铸造技术研究 [J]. 模具技术,2021 (6): 1–7. ZHANG Hailong,JIANG Ming,ZHAO Hui,et al. Study on investment casting process of complex thin-walled casting for aeroengine [J]. Die and Mould Technology,2021 (6): 1–7.

[41] 张浩。叶轮快速成型及熔模铸造过程仿真研究 [D]. 西安:西安工业大学,2019. ZHANG Hao. Impeller rapid prototyping and simulation research on investment casting process [D]. Xi’an: Xi’an Technological University,2019.

[42] GREUL M,PINTAT T,GREULICH M. Rapid prototyping of functional metallic parts[J]. Computers in Industry,1995,28(1): 23–28.

[43] YAO W L,LEU M C. Analysis of shell cracking in investment casting with laser stereolithography patterns[J]. Rapid Prototyping Journal,1999,5(1): 12–20.

[44] LEE C W,CHUA C K,CHEAH C M,et al. Rapid investment casting: Direct and indirect approaches via fused deposition modelling[J]. The International Journal of Advanced Manufacturing Technology,2004,23(1): 93–101.

[45] 王会杰。大型 FDM 双喷头 3D 打印机的设计与研究 [D]. 南昌:南昌大学,2022. WANG Huijie. The design and research on large FDM double nozzle 3D printer [D]. Nanchang: Nanchang University,2022.

[46] 崔馨检。基于有限元模拟的熔模铸造用石蜡熔融沉积成型过程研究 [D]. 南京:南京理工大学,2021. CUI Xinjian. Study on melting deposition process of paraffin wax for investment casting based on finite element simulation [D]. Nanjing: Nanjing University of Science and Technology,2021.

[47] SCHMITZ G J,GROHN M,BÜHRIG-POLACZEK A. Fabrication of micropatterned surfaces by improved investment casting[J]. Advanced Engineering Materials,2007,9(4): 265–270.

[48] 许庆彦。铸造技术路线图:数字化、网络化、智能化铸造 [J]. 铸造,2017,66 (12): 1243–1250. XU Qingyan. Roadmap of casting technology: Digital,networked and intelligent casting [J]. Foundry,2017,66 (12): 1243–1250.

[49] KHADE U S,SAWANT S M. Gating design modification using 3D CAD modeling and casting simulation for improving the casting yield[J]. International Journal of Advanced Mechanical Engineering,2014,4(7): 813–820.

[50] CHOUDHARI C M,NARKHEDE B E,MAHAJAN S K. Casting design and simulation of cover plate using AutoCAST-X software for defect minimization with experimental validation[J]. Procedia Materials Science,2014,6: 786–797.

[52] CAMPBELL J. Complete casting handbook: Metal casting processes,metallurgy,techniques and design[M]. 2nd ed. Amsterdam: Elsevier,2015.

[53] 孙长波,唐宁,史凤岭,等。机匣件真空熔模铸造的数值模拟 [J]. 铸造,2010,59 (2): 169–173. SUN Changbo,TANG Ning,SHI Fengling,et al. Numerical simulation of vacuum investment casting cartridge receiver [J]. Foundry,2010,59 (2): 169–173.

[54] SUN J Y,WANG D H,LIU S M,et al. Feeding system design based on data model and decision optimization for superalloy castings[J]. Special Casting & Nonferrous Alloys,2019,39(1): 23–27.

[55] 梅丽文,朱昌盛,肖荣振,等。阀体件铸造工艺 CAD 系统开发研究 [J]. 热加工工艺,2010,39 (11): 63–66. MEI Liwen,ZHU Changsheng,XIAO Rongzhen,et al. Development of casting process CAD system for valve body [J]. Hot Working Technology,2010,39 (11): 63–66.

[56] GEBELIN J C,JOLLY M R. Modelling of the investment casting process[J]. Journal of Materials Processing Technology,2003,135(2–3): 291–300.

[57] KIM J,LEE J Y. Server-edge dualized closed-loop data analytics system for cyber-physical system application[J]. Robotics and Computer-Integrated Manufacturing,2021,67: 102040.

[58] ANTONIADOU A,KYPRIANIDIS K,ASLANIDOU I,et al. Design of machine learning method for decision-making support and reliability improvement in the investment casting process[C]//Linköping Electronic Conference Proceedings. Linköping: Linköping University Electronic Press,2023: 46–53.

[59] ZHANG Y L,BU K,LIU C L. Modeling of casting deformation prediction during investment casting based on geometry dependence[J]. JOM,2024,76(12): 6942–6953.

[60] 周建新,殷亚军,计效园,等。熔模铸造数字化智能化大数据工业软件平台的构建及应用 [J]. 铸造,2021,70 (2): 160–174. ZHOU Jianxin,YIN Yajun,JI Xiaoyuan,et al. Construction and application of digitization,intellectualization and big data industrial software platform for investment casting [J]. Foundry,2021,70 (2): 160–174.

[61] 魏鹏啸,郭钊,丁正一,等。熔模铸造工艺集成计算平台开发与应用 [J]. 特种铸造及有色合金,2024,44 (7): 923–927. WEI Pengxiao,GUO Zhao,DING Zhengyi,et al. Development and application of integrated computational platform for investment casting processes [J]. Special Casting & Nonferrous Alloys,2024,44 (7): 923–927.

(注,原文标题:航空发动机高温合金铸件精密成形研究进展)

tag标签:航空发动机高温合金铸件,熔模铸造,数据驱动(RBF,神经网络),数值模拟,缩松预测,尺寸传递(位移场仿真),智能优化(机器学习算法)