发布日期:2025-9-10 8:56:20

钛合金具有高强度、低密度、良好的耐腐蚀性和生物相容性,使其在航空航天、医疗器械等领域得到广泛应用[1~3]。然而,钛合金在实际应用中常需通过焊接等加工技术进行组装,焊接接头的力学性能、耐腐蚀性和疲劳性能等直接影响到材料的耐久性和安全性[4,5]。不同类型和成分的钛合金在焊接时存在较大差异,增加了焊接工艺的复杂性。钛合金由等轴状或片状的α相以及等轴或细长状的β相组成[6]。

根据其相组成和合金元素含量可分为α钛合金、β钛合金和α+β钛合金等多种类型[7]。不同类型的钛合金具有不同的物理性能、化学性能和力学性能,其焊接接头的特性也截然不同。例如,α钛合金由于其α相稳定性较高,焊接时热影响区的组织变化相对较小,但焊接接头的强度提升较为困难;而α+β钛合金在焊接过程中,由于α相和β相的比例和分布会发生变化,容易出现组织不均匀性,导致焊接接头性能的波动[8,9]。此外,即使是同一种类型的钛合金,不同的合金元素含量也会对焊接性能产生显著影响。合金元素的种类和含量会改变钛合金的熔点、热导率、线膨胀系数等物理参数,进而影响焊接过程中的热传递、熔池行为和焊接应力分布[10]。这就要求在进行钛合金焊接时,必须针对具体的钛合金类型和成分制定专门的焊接工艺方案,增加了焊接生产的难度和成本,并且在实际工程应用中,对于不同钛合金部件的连接,需要更加谨慎地选择焊接方法和工艺参数,以确保焊接接头的质量和性能。目前更应该深入研究钛合金焊接接头的显微组织结构,通过揭示焊接过程中组织演变的规律,探索优化焊接工艺的方法,从而提高钛合金焊接接头的质量和性能,推动钛合金在高端制造业等领域的更广泛应用。

1、焊接方法对显微组织的影响

1.1激光焊

激光焊是一种先进的焊接技术,其利用高能量密度的激光束聚焦在焊件上,使材料迅速熔化形成焊接接头。激光束具有极高的能量集中度,能够在极短时间内将钛合金母材加热至熔点以上,形成熔池[11]。激光焊接钛合金时,焊缝区通常呈现出细小等轴晶组织。由于激光焊接的高冷却速度,熔池中的液态金属在凝固过程中,晶体生长受到限制,难以形成方向性明显的柱状晶[12]。大量晶核在熔池中均匀形核并快速生长,形成了细小且均匀分布的等轴晶结构[13]。以TC4钛合金为例,研究表明,焊缝区等轴晶的平均晶粒尺寸可达到10~20μm,远小于传统焊接方法所得焊缝的晶粒尺寸[14]。这种细小等轴晶组织的形成与激光焊接的热循环特性密切相关。激光束快速加热使熔池迅速形成,随后在高速冷却过程中,熔池中的过冷度迅速增大,为晶核的大量形成提供了有利条件。同时,熔池中的对流和溶质扩散作用相对较弱,限制了晶体的择优生长,促使等轴晶的形成[15]。

焊缝区的相组成也会受到激光焊接的影响。对于α+β型钛合金,在激光焊接的快速冷却条件下,β相的比例可能会有所增加。这是因为冷却速度过快,使得α相的析出受到抑制,部分β相来不及转变为α相而保留下来[16]。马健凯等[17]研究表明,在激光焊接的TC4钛合金焊缝中,β相的体积分数可从母材的约10%增加到15%~20%。Zhang等[18]对3mm厚TA15钛合金进行了激光焊接实验,结果表明,激光焊接金属为典型的由大量α′马氏体相和少量高温残余β相组成的篮织组织,热影响区为未溶α相和针状α′马氏体交错排列。焊缝在热循环凝固过程中发生马氏体相变[19],β相转变为针状α′相。相组成的变化会进一步影响焊缝的力学性能。适量增加的β相可以提高焊缝的塑性和韧性,但如果β相比例过高,可能会导致强度略有下降[20]。因此,需要通过优化激光焊接参数来精确控制焊缝区的相组成,以获得良好的综合力学性能。有研究人员通过正交试验分析了焊接参数对焊接接头的影响。实验结果表明,光束偏移位置对焊接接头的影响最大,其次是激光功率和焊接速度[21]。Li等[21]通过实验证明,热影响区存在α′马氏体、初生α相(αp)和初生β相(βp)。这些组成成分受到焊接参数的影响,特别是冷却速率。

由于激光焊接的快速冷却特性,可能会导致β相比例的增加,这是因为快速冷却抑制了α相的析出,使得部分β相来不及转变为α相而保留下来。报道称,TC4钛合金最佳焊接参数为最佳焊接参数为激光功率2.3kW,焊接速度0.04m/s,离焦位置0mm。

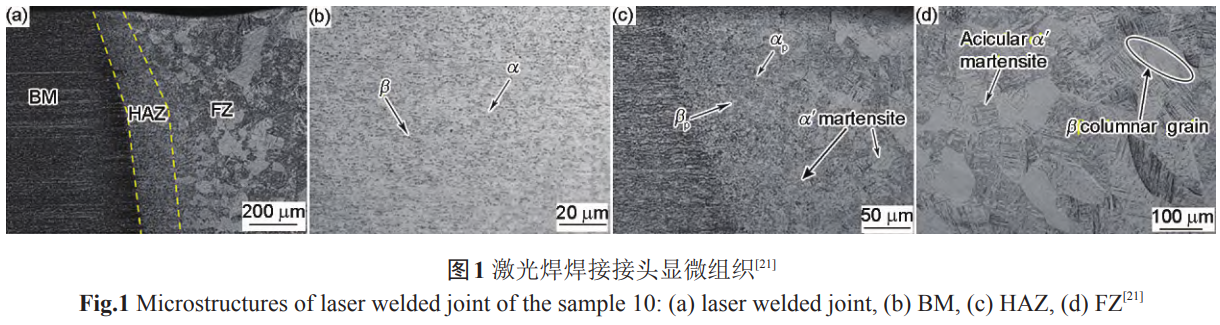

图1为激光焊接TC4板材显微组织图,其揭示了焊接接头各部分的显微组织形貌。焊接接头依焊接时不同区域温度分为基材(BM)、热影响区(HAZ)和熔合区(FZ)。从图1a可知,HAZ和FZ与BM差异明显。BM显微组织如图1b,深色体心立方的β相分散于浅色密排六方的α基体[22]。图1c展示HAZ显微组织,其在接头未熔时发生相变,高温下由α、β相组成,快速冷却时,α、β相变化小,晶体结构转变。

通过透射电镜表征(TEM)及X射线衍射分析(XRD)等技术加持,发现HAZ含少量α′马氏体,主要是αp和βp,因达到α、β相转变温度,部分转变为高温β相,但此温度不高,高温β相未生长,焊后冷却也几乎无转变为二次α′相。FZ显微结构见图1d,有外延凝固特征,晶粒以半熔晶粒为基,形核至焊缝中心形成β柱状晶粒,由篮状组织的交错α′马氏体组成。因能量密度高,焊缝温度使α、β相转变为高温β相再到液相。激光焊结束时,FZ过冷度大,焊后冷却中,液相转β相,高温β相转α相,因冷却快,未完全转变,部分扩散转α相,部分非扩散转过饱和固溶体,其组织为针状α′马氏体相即马氏体相变[23]。相变时β相原子迁移,大间距处生初生α′马氏体相,小间距处生次生α′马氏体相,二者交叉生长使FZ的β柱状晶粒内成篮状组织[24,25],热量最快散失于β柱状晶粒生长方向。

激光焊热影响区极窄,但组织变化梯度大。在靠近焊缝的区域,由于受到较高的热输入,α相可能会发生部分或完全转变为β相的现象。随着与焊缝距离的增加,热输入逐渐减小,β相又会发生分解,形成不同形态的α+β组织[26]。研究表明,在TC4钛合金的激光焊接热影响区,靠近焊缝处可能会出现粗大的β晶粒,而稍远区域则呈现出针状α+β组织,再往外则逐渐过渡到与母材相似的组织形态[27]。

Fang等[28]探究了Ti-2Al-1.5Mn钛合金薄板脉冲激光焊接接头的显微组织,结果表明,在部分转变的热影响区存在原始的α+β相和转变的α+α′相以及剩余的β相,在完全转变的热影响区区和熔合区检测到马氏体α′相和剩余的β相。这种组织转变行为主要是由激光焊接热循环的特点决定的。激光焊接时,热影响区的加热速度极快,峰值温度高且停留时间短,冷却速度也很快。在这样的热循环作用下,α相向β相的转变动力学过程加快,而β相的分解过程则受到冷却速度的强烈影响,导致不同区域形成了不同形态和比例的α+β组织[27]。虽然激光焊热影响区总体较窄,但在靠近焊缝的高温区域,仍可能出现一定程度的晶粒长大现象。不过,由于激光焊接的热作用时间短,晶粒长大程度相对传统焊接方法要小得多。

TC4钛合金焊缝主要由针状α′马氏体及少量β相组成,而TA15钛合金焊缝金属为α′马氏体相和少量高温残余β相组成的篮织组织。Ti-2Al-1.5Mn钛合金在激光焊接接头中,部分转变的热影响区存在原始的α+β相和转变的α+α′相以及剩余的β相。这些合金在激光焊接后均表现出细小等轴晶组织,且焊缝区的相组成受快速冷却影响,β相比例可能增加,影响焊缝的力学性能。

1.2熔化极惰性气体保护焊(MIG)

MIG焊在钛合金焊接中,是利用连续送进的焊丝作为电极,并在惰性气体(通常为氩气)保护下,使焊丝与母材金属熔化融合形成焊接接头[29]。MIG焊接TA5钛合金时,焊缝区通常呈现出明显的柱状晶组织。柱状晶的生长方向主要沿着热流方向,即从熔池底部向熔池表面生长,且大致垂直于焊缝中心线。这是因为在焊接过程中,熔池边缘的母材作为冷源,散热较快,使得熔池中的液态金属在凝固时,晶体沿着散热最快的方向生长,从而形成柱状晶结构[30]。MIG焊接TC4钛合金时,焊缝柱状晶的长度可达到数毫米,宽度在几百微米到1mm左右[31]。焊接热输入对柱状晶的尺寸有显著影响。当焊接电流增大时,电弧能量增加,熔池体积增大,柱状晶的宽度和长度都会相应增加。因为较大的热输入使得熔池的冷却速度减慢,晶体有更多的时间生长。相反,当焊接电压升高时,电弧长度变长,电弧稳定性可能会受到影响,导致熔池搅拌不均匀,柱状晶的生长方向可能会出现一定的偏转,并且组织均匀性变差。

而提高焊接速度会使熔池的冷却速度加快,柱状晶的长度会相对缩短,宽度变窄,并且可能会使柱状晶变得更加细密[32]。MIG焊接TA5和TC4钛合金时,都会形成沿热流方向生长的柱状晶组织。TC4合金的柱状晶尺寸较大,受焊接参数影响更显著,如电流增大会导致晶粒尺寸增加,而提高焊接速度会使晶粒更加细密。两种合金的显微组织都受热输入和焊接速度的影响,但TC4合金对焊接参数的变化更敏感,可能导致组织均匀性变差。

对于α+β型钛合金焊缝,在MIG焊的冷却过程中,相组成会发生变化。由于焊接热循环的作用,β相的比例可能会有所改变。一般情况下,冷却速度相对较慢,使得β相有较多时间析出α相,与母材相比,焊缝中的β相比例可能会略有降低[33]。β相在焊缝中的分布也不均匀,往往在柱状晶界处有一定的偏聚现象。这是因为在凝固过程中,溶质元素(如合金元素)在晶界处的扩散速度相对较快,导致β相在晶界处优先形成。这种相分布的不均匀性会对焊缝的力学性能产生影响,晶界处较多的β相可能会降低焊缝的强度和塑性,增加裂纹敏感性[34]。

热影响区的组织演变主要是由焊接热循环决定的。焊接热循环的特征参数包括加热速度、峰值温度、冷却速度和在高温区间的停留时间等[35,36]。在MIG焊过程中,加热速度相对较慢,使得热影响区在不同温度区间停留的时间较长,尤其是在β转变温度附近。这就导致了α相向β相的转变以及β相的分解过程能够较为充分地进行[37]。有研究表明,当焊接热输入较大时,热影响区在高温的停留时间延长,α相向β相的转变更加完全,冷却过程中β相析出的α相更加粗大;而当焊接热输入较小时,热影响区的组织变化相对较小,但可能会出现不完全相变等问题,影响焊接接头的性能。冷却速度对热影响区组织的影响也很关键,较快的冷却速度会抑制β相的分解,使热影响区得到更多的β相和较细小的α相组织,而较慢的冷却速度则会导致粗大α相的形成[37,38]。图2展示了TC4钛合金MIG焊焊接接头显微组织。母材呈片层状,由β转变组织构成,无等轴α相,原始β晶粒完整,α相以片层状在β晶粒中整齐平直排列且有集束(见图2b)。焊缝区为α′马氏体组织(图2c)。热影响区因焊接热循环作用,温度低于焊缝区,但冷却速度更快。靠近焊缝的热影响区受热源影响大,高温停留久,α相全转成高温β相,冷却时β相转成α′相形成马氏体;远离焊缝区域受热源影响小,热循环中加热温度低,α相不能完全转成高温β相,冷却时β相向α′相转变不完全,最终形成α相与α′相混合交织的组织[38](图2d)。

特别的,马寅等[39]采用激光-MIG复合焊接方法实现了3mm厚TC4钛合金的焊接,并发现TC4钛合金母材显微组织为等轴α相与β相,β相均匀分布于α相晶界四周(图3a)。焊缝中心显微组织多为粗大β相柱状晶,晶界完整清晰,内部是交织成网篮状的细小α′马氏体(图3b),因焊接时焊缝金属超相变点加热后快速冷却,合金元素难扩散,高温β相来不及转成α相而切变生成α′马氏体。热影响区含粗晶区与细晶区,粗晶区邻近熔合线,细晶区靠母材。其组织主要是等轴α相、β相和α′马氏体,相分布不均,熔合线旁粗晶区晶粒更粗,针状α′马氏体多且密,母材侧细晶区晶粒细小,针状α′马氏体少(图3c和3d),因远离熔合线的热影响区受热源影响小、冷却慢,马氏体切变的β相少,高温停留短,晶粒长大动力与倾向小。

1.3钨极惰性气体保护焊(TIG)

TIG焊以钨极为电极,在惰性气体(通常是氩气)的保护下,通过钨极与焊件间产生的电弧热使母材金属和填充焊丝(若有)熔化,进而形成焊接接头[40]。TIG焊接钛合金时,焊缝金属的凝固组织通常呈现出树枝晶形态。在熔池开始凝固阶段,晶核首先在熔池边界处形成,这是因为熔池边界处温度梯度较大,有利于晶核的生成。随后,晶体沿着散热方向生长,形成树枝状的主干和分支[41]。焊接电流对焊缝凝固组织形态有显著影响。当焊接电流增大时,电弧能量增加,熔池的温度升高,熔池的过热度增大。

这使得晶核的形成速率相对降低,而晶体的生长速率加快,导致焊缝树枝晶的枝干变得更加粗大,分支减少,组织的方向性更加明显。相反,当焊接电流减小时,熔池过热度降低,晶核形成速率增加,晶体生长速率减慢,焊缝树枝晶变得更加细密,组织均匀性相对较好[41]。电弧长度也会影响焊缝组织。较长的电弧长度会使电弧稳定性下降,熔池的搅拌作用减弱,导致熔池成分和温度分布不均匀,从而使焊缝树枝晶的生长方向和形态出现紊乱,容易产生焊接缺陷,如气孔、夹渣等,并且树枝晶的尺寸不均匀性增加[41,42]。

对于α+β型钛合金焊缝,在TIG焊的冷却过程中,相组成会发生改变。由于TIG焊的冷却速度相对较慢(相比于激光焊等高速焊接方法),β相有较为充足的时间析出α相。一般情况下,焊缝中的β相比例会比母材有所降低[43]。相组成的变化与焊接热循环密切相关。TIG焊的热循环特点是加热速度相对较慢,峰值温度较高,在β转变温度以上停留时间较长,冷却速度适中。在这样的热循环作用下,α相在高温下大量转变为β相,在冷却过程中,β相以一定的速率析出α相,形成α+β的双相组织。焊接参数的变化会影响热循环,进而改变相组成。如提高焊接电流会使热输入增加,峰值温度升高,β相在高温停留时间延长,冷却后β相比例进一步降低;而提高焊接速度则会使热循环加快,β相析出α相的时间缩短,β相比例可能会相对增加[44]。

TIG焊热影响区的组织转变较为复杂。在靠近焊缝的区域,由于受到较高的热输入,α相发生转变为β相的过程。随着与焊缝距离的增加,热输入逐渐减小,β相又会发生分解,形成不同形态的α+β组织[45]。有研究人员针对钛合金Ti-2.8Al-5.1Mo-4.9Fe研究了TIG焊接热循环对热影响区的影响,发现TIG焊接的加热速度较慢,使得热影响区在β转变温度附近停留时间较长,有利于α相向β相的转变。适中的冷却速度使得β相的分解过程较为充分,形成了不同形态的α+β组织。使用预热可以减少焊缝金属中不稳定β相的比例,并增加两相(α+β)组织的面积百分比[46]。

焊接热输入对热影响区组织转变影响较大。当热输入增大时,热影响区的范围扩大,α相向β相转变更加完全,靠近焊缝处的β晶粒更加粗大,冷却后形成的针状α+β组织区域也更宽;反之,热输入减小,热影响区范围缩小,组织转变程度减轻[47]。在TIG焊热影响区,晶粒长大主要发生在靠近焊缝的高温区域。由于热输入的作用,该区域温度升高,原子的扩散能力增强,晶界迁移速度加快,导致晶粒长大。此外,母材的原始晶粒尺寸和合金成分也会对热影响区晶粒长大产生影响。母材原始晶粒细小且均匀时,热影响区晶粒长大的趋势相对较小;合金元素的种类和含量会改变钛合金的晶粒长大激活能,从而影响晶粒长大的速率和程度[47,48]。

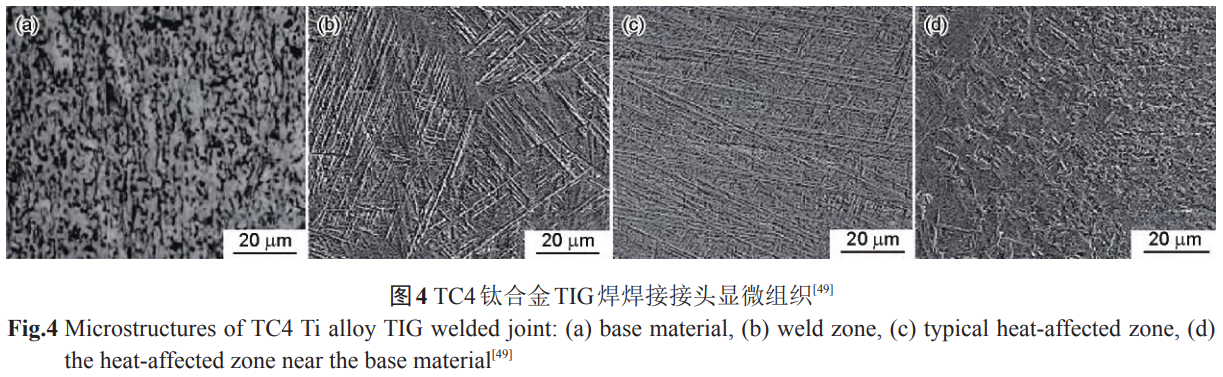

图4为TC4钛合金TIG焊焊接接头显微组织。

母材是α+β双相组织,白色α晶粒,片状β晶粒分布于α晶粒间。焊缝由粗大β晶粒转变成马氏体α′,β晶界明晰,同一晶粒内针状α′取向基本一致(图4b)。TC4的α+β→β相变温度约980~1010℃,焊缝冷却时,α′以熔合线附近固态金属为基向中心生长成针状马氏体,因冷却快、过冷度大,马氏体细小。

热影响区近焊缝处组织为针状α′马氏体,因加热达相变温度,且温度低于焊缝、冷却速度更快,所以α′相较焊缝更细小(图4c)。远焊缝靠母材区域,受热部分α相转β相、部分未变,热循环致β晶粒长大,冷却仅局部现少量α′相,组织为α加少量α′(图4d)。

1.4电子束焊

电子束焊是一种高能束流焊接方法,它在高真空环境下,利用高速电子束撞击焊件表面,电子束的动能转化为热能,使材料迅速熔化形成焊接接头[50]。电子束焊接钛合金的焊缝区呈现出特殊的凝固组织形态。由于电子束焊接的高能量密度和深熔特性,熔池形状通常呈细长的钉状[51]。在这种特殊形状的熔池中,凝固组织主要为细小的等轴晶和柱状晶的混合结构。靠近熔池底部和侧壁的区域,由于散热方向较为单一,容易形成柱状晶,其生长方向垂直于熔池壁,而在熔池中心区域,由于热对流和溶质扩散等因素的综合作用,会形成细小的等轴晶[52]。吴会强等[53]研究表明,电子束焊接TC4合金时,焊接热输入能量的大小与分布模式对焊缝晶粒尺寸有重要影响,当焊接热输入为48.0kJ/m表面聚焦模式时,焊缝组织较为均匀,晶粒尺寸为350μm,随着焊接热输入的逐渐增大,焊缝结晶形态由等轴晶向柱状形态演化[53]。在电子束焊接TC4合金时,焊缝区的晶粒组织呈现出粗大的柱状晶结构,而热影响区则由细小的针状马氏体和原始的α相及β相组成。

这种组织结构的变化是由焊接过程中的温度梯度和冷却速度所决定的[53]。电子束焊接参数对焊缝凝固组织形态有显著影响。电子束电流增加时,电子束能量增大,熔池的温度升高,熔池的过热度增加,使得柱状晶的生长更为明显,同时等轴晶的尺寸也会略有增大[54]。加速电压的变化主要影响电子束的聚焦和能量分布,较高的加速电压会使电子束聚焦更好,能量更集中,熔池形状更加细长,有利于柱状晶的生长,并且会使柱状晶的生长方向更加规整。焊接速度的提高会使熔池的凝固速度加快,等轴晶的比例可能会增加,柱状晶的长度相对缩短,因为快速凝固限制了柱状晶的生长时间[55]。

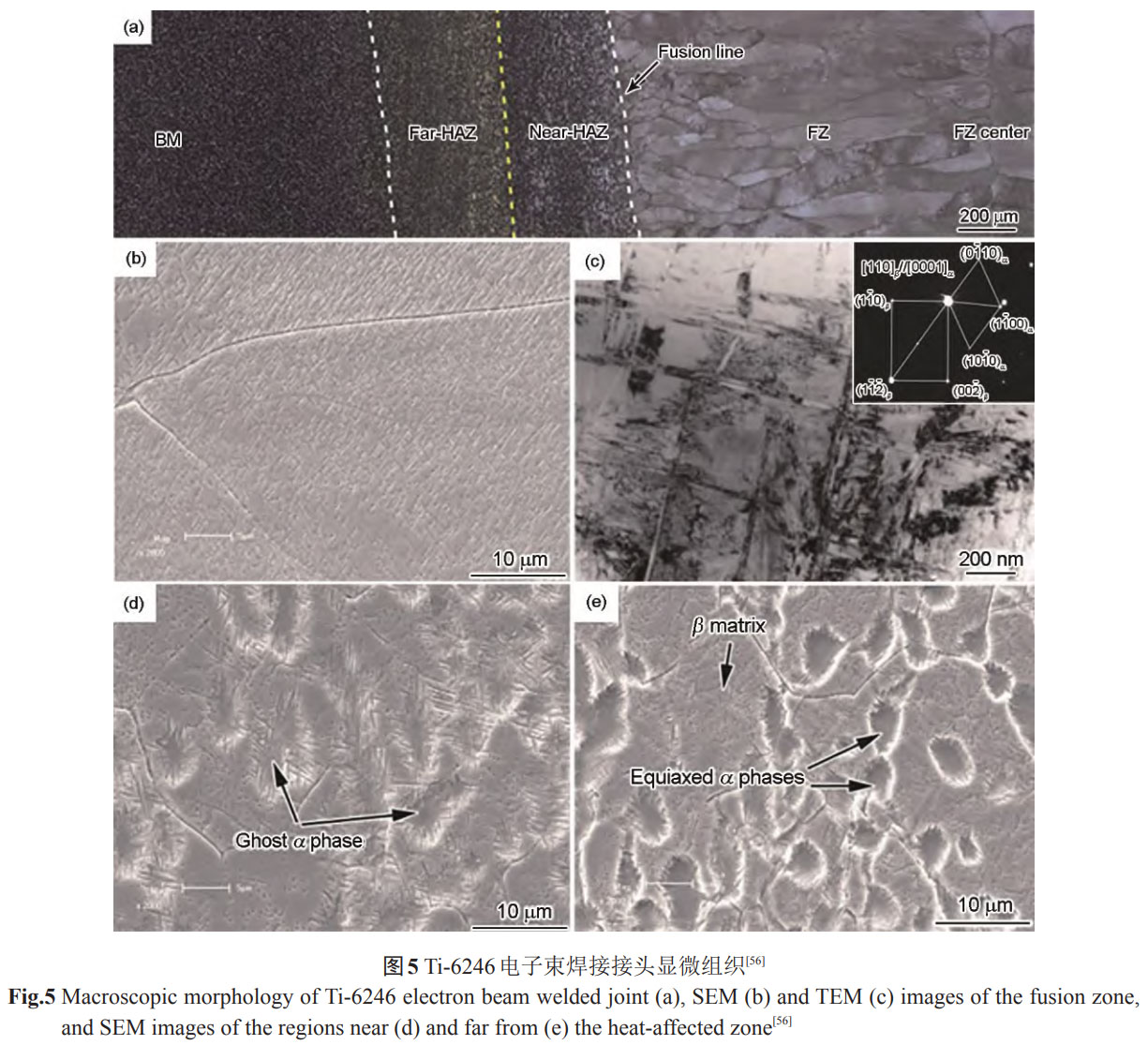

Wang等[56]对Ti-6246压缩机盘切割的10mm厚板进行焊接,并研究了其显微组织,焊接件的宏观图呈现于图5中。可以看出,焊件包含FZ、HAZ以及BM。图5b和c分别给出了焊接态FZ的SEM像与透射电子显微镜(TEM)的显微照片。通过SEM观察可见,大量薄针状α片层镶嵌于柱状β晶粒的基体里(图5b)。选区电子衍射(SAED)分析表明存在α相和β相这两相(图5c)。经观察,远热影响区和近热影响区的主要差别在于初生α相的尺寸与形状。其中,近热影响区中的初生α相(图5d)属于所谓的“Ghostαphases”。所谓“Ghostαphases”,是指母材之前的等轴初生α相,在焊接时达到了β相区(T>β转变温度),但由于时间和温度不够,未能达到化学平衡(β相的固溶体状态)。而远热影响区的显微组织呈现出一种双峰结构,即由被部分转变的β基体所包围的等轴α相组成(图5e)。

电子束焊接Ti-6Al-4V合金时,热影响区的组织变化显著。热影响区最大温度低于焊缝金属,合金元素变化小,冷却速率是其组织转变的关键因素。

其冷却速率比焊缝金属快,仅少量针状α′相从凝固的β相中溶解,β到α的转变未完全发生,且初始α和β相没有足够热量和时间转变为高温β相,部分β相仍保留在原始母材中,β到α马氏体相的转变也未完全完成,因此热影响区呈现出初始扩散转变和随后马氏体转变的混合转变模式[57]。焊接参数如电流、电压和速度对热影响区组织转变有显著影响,增加热输入会扩大热影响区,增加转变剧烈程度。与传统焊接相比,电子束焊接的快速热循环限制了晶粒生长,Ti-6Al-4V合金热影响区晶粒长大通常在1.1~1.3倍,而TIG焊可达2~3倍。晶粒长大受热输入、母材晶粒尺寸和合金成分影响。高热输入可能导致局部晶粒长大,原始晶粒尺寸大和特定合金成分可能增加晶粒长大趋势[58,59]。

2、焊接接头显微组织与材料性能的关系

2.1显微组织对力学性能的影响

当钛合金焊接接头焊缝区呈现细小等轴晶组织时,通常会表现出较高的强度。这是因为等轴晶组织的晶界面积较大,位错在晶界处会受到阻碍,使得位错运动变得困难[60]。大量实验研究表明,相较于具有粗大柱状晶组织的焊缝,等轴晶焊缝的抗拉强度有显著提高。等轴晶的尺寸也对强度有重要影响。较小的等轴晶尺寸意味着更多的晶界,更能有效地阻碍位错运动。当等轴晶尺寸减小时,焊接接头的屈服强度可能会增加,这是因为较小的晶粒需要更高的应力才能使位错在晶界间移动,从而提高了材料的强度[61,62]。

魏氏组织是在钛合金焊接热影响区可能出现的一种组织形态。它由粗大的针状α相分布在β相基体上构成,这种组织形态会导致强度降低。这是因为魏氏组织中的针状α相在受力时容易成为裂纹源,而且针状α相之间的β相相对较软,不能有效地传递载荷,从而降低了焊接接头的强度[63]。网篮组织相较于魏氏组织,其α相和β相的分布更加均匀,α相呈交织状分布在β相基体中。这种组织形态能够在一定程度上提高焊接接头的强度。这是因为网篮组织中的α相和β相之间的协同作用较好,在受力时能够有效地传递载荷,使得材料能够承受更高的应力[64]。研究表明,在适当的焊接工艺下形成网篮组织的热影响区,其抗拉强度可比魏氏组织区域提高5%~10%[65]。

根据Hall-Petch公式[66]:

σy=σ0+kd-1/2

式中,σy是屈服强度,σ0是晶格摩擦力,k是常数,d是晶粒直径。可以看出,晶粒尺寸与屈服强度呈反比关系。在钛合金焊接接头中,这一关系同样适用。杨杰等[67]通过对TC21钛合金的研究发现,随着不同位置处的应变由0.75增加到1.40,β晶粒长宽比增大,流线逐渐清晰,且窄截面处亚结构增多、冷速较快,使得αp含量减少、针状αs逐渐细化,共同导致强度逐渐增加。符合Hall-Petch公式所描述的规律。

在α+β型钛合金焊接接头中,α相和β相的比例对强度有显著影响。α相具有较高的强度和较低的塑性,β相则相对较软但具有较好的塑性。当β相比例增加时,在一定范围内可以提高焊接接头的塑性,但如果β相比例过高,会导致强度下降[68]。

焊接接头热影响区的组织均匀性对塑性起着关键作用。当热影响区组织均匀时,在拉伸或其他变形过程中,应力能够均匀分布,材料能够均匀地发生塑性变形[57]。相反,如果热影响区出现组织不均匀现象,如局部晶粒粗大或者出现硬脆相,在变形过程中,应力会在这些不均匀区域集中,导致材料过早地发生颈缩和断裂,降低塑性[69]。例如,在热影响区出现魏氏组织时,其延伸率可能会比均匀组织降低20%~30%[70]。晶粒尺寸对塑性有重要影响。一般来说,较小的晶粒尺寸有利于提高塑性。这是因为在较小晶粒的材料中,位错运动更容易在晶界处受到阻碍而产生堆积,从而使材料能够在更多的晶界处进行协调变形,提高了材料的均匀变形能力[71]。研究表明,在钛合金焊接接头中,当焊缝区晶粒尺寸减小时,延伸率会有显著提高[72]。晶粒形状也会影响塑性。等轴晶形状相对规则,在变形过程中各方向的变形协调性较好,有利于提高塑性。而柱状晶在垂直于生长方向的塑性较差,因为在这个方向上位错运动受到晶界的阻碍较大,容易产生应力集中,导致塑性降低[73]。

在钛合金焊接接头中,α相和β相的分布对韧性有重要影响。当α相和β相均匀分布时,如在网篮组织中,两相之间能够有效地传递应力,在受到冲击载荷时,能够通过相界面的变形来吸收能量,从而提高韧性[74]。研究表明,在具有良好相分布的热影响区,冲击吸收能量相比相分布不均匀区域显著提高[75]。

相界面的结合状况也会影响韧性。如果相界面结合良好,在材料受到外力作用时,能够有效地阻止裂纹的扩展[76]。研究表明,通过适当的焊接后处理工艺,改善α相和β相之间的界面结合,可以使焊接接头的冲击韧性提高10%~20%[77]。焊接接头中的显微组织缺陷,如气孔、夹杂物等,会对韧性产生严重的负面影响。气孔在材料受到冲击载荷时会成为应力集中点,导致裂纹的萌生和快速扩展[72]。夹杂物的存在也会降低材料的韧性,因为夹杂物与基体之间的界面结合通常较弱,在受力时容易产生裂纹[7]。

2.2显微组织对耐腐蚀性的影响

钛合金在不同腐蚀环境下主要有化学腐蚀、电化学腐蚀等类型。在化学腐蚀中,如在酸性或碱性溶液中,钛合金表面的氧化膜会与腐蚀介质发生化学反应而被破坏。以硫酸溶液为例,钛合金表面的TiO2膜可能会与硫酸反应生成Ti(SO4)2,使氧化膜失去保护作用[78]。在电化学腐蚀中,由于钛合金中不同相或不同区域的电极电位不同,会形成微电池。例如,在含有Cl的海水环境中,钛合金中的α相和β相的电极电位差异可能会导致局部电化学腐蚀。当β相的电位较负时,β相作为阳极被腐蚀,α相作为阴极发生还原反应,加速了β相的腐蚀过程[79]。

焊接接头的显微组织不均匀性是引起局部腐蚀的一个关键因素。在焊接过程中,焊缝区和热影响区的凝固组织形态及相组成存在差异,这些差异可能导致局部电化学腐蚀电池的形成。焊缝区的柱状晶组织相较于等轴晶组织,更容易在晶界处发生溶质元素的偏聚,从而在相成分上产生差异,形成电位差[80]。这种电位差使得晶界在腐蚀环境中更易成为阳极,引发晶间腐蚀。热影响区的组织梯度变化也是局部腐蚀的诱因之一。在热影响区靠近焊缝的区域,α相向β相的转变和β相的分解过程可能导致相组成和组织形态的复杂变化,这些变化使得不同部位的电化学活性不同,从而形成局部腐蚀电池,加速腐蚀速率。在α+β型钛合金焊接接头中,α相和β相之间的电位差异对腐蚀行为有显著影响。焊接过程中β相的成分变化,如合金元素的偏析,可能导致其电位进一步偏离α相,增大电位差,从而增加腐蚀电流,加快腐蚀速率。在含有氧化性离子的溶液中,β相更易被氧化,发生腐蚀。

此外,焊接接头在服役过程中常常受到应力和腐蚀介质的共同作用,这种条件下的应力腐蚀开裂(SCC)是导致焊接结构失效的重要形式之一[81]。SCC是指在腐蚀介质和拉伸应力(包括残余应力)的共同作用下,材料发生脆性开裂的现象[82,83]。在焊接接头中,由于组织和成分的不均匀性,SCC往往在晶界、相界或缺陷处萌生,并沿着这些弱化区域扩展,最终可能导致结构的突然断裂[84]。有研究人员探究了TC4钛合金板的电子束焊接接头在模拟海水环境下的SCC敏感性。通过分析焊接接头的显微结构和断裂表面特征发现,焊缝区域的上、中、下各部位均表现出较低的SCC敏感性,且在海水环境中,焊缝区域易发生阳极溶解,伴随着氢的吸附,这促进了裂纹形核,并使得裂纹能在较低应力作用下扩展[85]。

Zhang等[86]探究了具有等轴组织(WM)、双峰组织(EM)和维氏组织(WM)的Ti-6Al-3Nb-2Zr-1Mo(Ti6321)合金样品的应力腐蚀开裂行为,其中WM表现出最好的抗SCC能力,这是因为β相含量较高的WM中没有明显的微织构区,α相集落阻碍了位错的移动,导致裂纹扩展速率最低。可见β相的含量越高,合金抵抗SCC的能力也就越强。Gao等[87]通过对Ti6321焊接接头不同区域裂纹扩展和SCC临界应力强度因子(KISCC)的研究,揭示了焊接接头在3.5%NaCl溶液中的腐蚀特性,研究表明,焊缝金属的KISCC高于热影响区的KISCC,说明热影响区相较于焊缝金属来说更容易发生应力腐蚀。针对TC4钛合金电子束焊接接头的SCC敏感性,研究人员通过慢应变速率拉伸实验在模拟海水环境中进行了评估。

通过观察焊接接头的显微组织和断口特征,对接头的SCC行为进行了详细分析。房卫萍等[85]研究表明,焊接区域的SCC敏感性相对较低。在海水环境中,焊接区更倾向于阳极溶解,同时H的吸附促进裂纹的形核。此外,H的扩散还导致α′相界和α′相内部位错堆积,这使得裂纹能够在较低应力下扩展。

2.3显微组织对疲劳性能的影响

焊缝中的气孔、夹杂物与未熔合等缺陷,还有热影响区与母材交界处、组织不均匀区域,皆是焊接接头疲劳裂纹易萌生之处,且组织特性显著影响疲劳寿命。气孔、夹杂物、未熔合是常见裂纹源[88,89]。气孔致局部应力集中,如钛合金焊接接头受拉伸-压缩循环载时,气孔边缘应力可比基体高数倍乃至十几倍,超疲劳极限便萌生裂纹;夹杂物因与基体弹性模量有别,循环载荷下界面变形不匹配引发裂纹;未熔合处组织不连续,与焊缝或母材界面应力集中,利于裂纹产生[88]。热影响区与母材交界组织、性能有梯度变化,焊接热循环使其显微组织特殊,像热影响区或因晶粒长大、相转变形成硬组织,与母材软组织交界有硬度差,应力集中催生裂纹[90]。组织不均匀区域同理,焊缝柱状晶与等轴晶交界、热影响区相转变过渡区,因晶体结构与性能突变、相界面存在,在循环载荷下应力集中,促使裂纹萌生[91]。显微组织对疲劳寿命影响关键,细小均匀则优[92]。钛合金焊接接头焊缝与热影响区晶粒尺寸小,晶界可阻裂纹萌生、扩展,因晶界面积大增,裂纹扩展需克服更多阻力;反之,热影响区晶粒因热输入大而长大,内部缺陷多、晶界阻裂弱,疲劳寿命降低[91]。α+β型钛合金焊接接头中,α相和β相比例关乎疲劳寿命[93]。适量增β相可提寿命,因其塑性好,能在疲劳时吸能、缓裂纹扩展,β相体积分数从10%升至30%,疲劳寿命或升30%~50%,但比例过高会降强度,高应力循环载下寿命也降低。α相形态分布有影响,细小均匀如网篮组织能协同β相提抗疲劳性,粗大针状的魏氏组织则易致应力集中、降寿命[94,95]。组织均匀可提焊接接头疲劳寿命,优化工艺使焊缝与热影响区组织均匀,减少应力集中,抑制裂纹萌生、扩展;反之,组织梯度大、相组成差异明显区域,循环载荷下应力集中,成为裂纹快速滋生处,大幅降低疲劳寿命[96]。

可见,把控焊接缺陷、优化组织与相比例,对保障焊接接头抗疲劳性能至关重要。

对于等轴晶组织,其晶粒小且晶界均匀分布。依据断裂力学,晶界阻碍位错运动,使裂纹扩展受阻[97]。如TC4钛合金激光焊接接头的等轴晶焊缝,晶界降低裂纹尖端应力集中程度。有限元模拟显示,相同疲劳载荷下,其应力强度因子幅值(ΔK)低于柱状晶组织,提高了疲劳性能。柱状晶组织生长方向定向,裂纹沿其晶界扩展时呈各向异性[98]。在MIG焊TC4钛合金焊缝中,垂直于柱状晶生长方向晶界对裂纹阻力小,应力易集中,该方向裂纹扩展速率快,因达到临界应力强度因子(KIC)所需载荷低,降低了疲劳寿命[99]。魏氏组织中粗大针状α相在β相基体上,受力时α相易成应力集中点。如钛合金焊接热影响区的魏氏组织,其裂纹尖端应力集中系数高,加速疲劳裂纹扩展,疲劳寿命低于均匀组织区域。网篮组织α、β相交织,相界面结合佳[96]。裂纹扩展时,相界面能分散应力。如该组织热影响区在疲劳载荷下,裂纹扩展速率低于魏氏组织,因网篮组织降低应力强度因子,提高断裂韧性。在裂纹扩展能量耗散方面,β相塑性变形可耗散能量。Ti-6Al-4V合金中,β相比例增加,其塑性变形吸收能量,增加裂纹扩展阻力,β相体积分数和疲劳寿命都会相应提高[96]。晶界和相界面使裂纹偏转,增加扩展路径长度,如等轴晶和网篮组织中,裂纹偏转消耗更多能量,提高抗疲劳能力[100]。残余压应力致裂纹闭合可降低应力强度因子,减少能量输入,热处理后的钛合金焊接接头中,此效应增强,降低疲劳裂纹扩展速率。

3、总结与展望

本文讨论了钛合金在4种典型焊接工艺下的显微组织结构特征,以及显微组织结构对钛合金合金性能的影响。钛合金焊接接头的显微组织结构对其性能有着重要影响,具体表现为:激光焊焊缝区为细小等轴晶结构,β相比例可能增加,使强度提高,晶界处溶质元素偏聚减少,减缓腐蚀速率,大晶界面积阻碍裂纹扩展,增加疲劳寿命;MIG焊焊缝呈柱状晶结构,热输入影响晶粒大小,柱状晶组织在晶界易发生溶质偏聚形成电位差,增加局部腐蚀风险,垂直生长方向塑性较差易引发裂纹,降低疲劳寿命;TIG焊焊缝为树枝晶形态,电流影响枝晶粗细,树枝晶组织易在晶界产生溶质偏聚形成电位差,加速腐蚀,组织不均匀性导致应力集中,降低塑性和疲劳寿命;电子束焊焊缝是细小等轴晶和柱状晶混合结构,热影响区由针状马氏体、原始α相及β相组成,这种结构使强度提高,组织均匀性提高抗疲劳性能,但热影响区组织变化受冷却速率等因素影响,可能影响腐蚀行为;魏氏组织在热影响区由粗大针状α相分布在β相基体上构成,会导致强度降低,因其针状α相易成为裂纹源且β相软不能有效传载,同时电位差大,增加局部腐蚀风险,应力集中降低疲劳寿命;网篮组织在热影响区中α相和β相分布均匀,能有效传递载荷,提高强度,两相电位差小,减缓腐蚀速率,组织均匀性使应力分布更均匀,增加疲劳寿命;晶粒尺寸细小能提高屈服强度和塑性,因小晶粒晶界多阻碍位错运动,减少晶界溶质偏聚,降低腐蚀速率,同时阻碍裂纹扩展,提高疲劳寿命,反之晶粒粗大则产生相反效果;α相和β相均匀分布时能增强韧性和疲劳寿命,因冲击载荷下相界面可变形吸收能量且均匀分布使应力均匀,不均匀分布则降低韧性和疲劳寿命;组织不均匀性方面,焊缝中的气孔、夹杂物、未熔合等缺陷以及热影响区与母材交界处、组织不均匀区域在循环载荷下应力集中,易萌生裂纹,降低疲劳寿 命,同时这些区域电化学活性不同,增加局部腐蚀风险,组织不均匀还会降低塑性。

钛合金焊接接头的显微组织结构是当前材料科学和焊接技术研究的热点之一,其对焊接接头的材料性能有着决定性的影响。为了优化焊接接头的性能,未来的研究应聚焦于焊接方法的精选、工艺参数的精细调控、热影响区的精确管理、显微组织的均匀化以及后处理工艺的适当应用。此外,跨学科研究的融合和智能化技术的应用将为焊接工艺的创新提供新思路,跨学科研究将融合材料科学与焊接工程,深入理解钛合金的微观结构演变,利用计算材料学预测焊接过程中的材料性能,实现焊接参数的精确调控。同时,机械工程与人工智能的结合将使得焊接过程的自动化和智能化成为可能,通过机器学习算法分析焊接数据,预测和优化焊接接头的性能,开发智能焊接机器人实现自适应控制。此外,腐蚀科学与表面工程的交叉将推动新型耐腐蚀焊 接材料和后处理技术的开发,利用表面工程技术改善焊接接头的表面特性。通过这些综合性的策略,可以显著提升钛合金焊接接头的力学性能、耐腐蚀性和疲劳寿命,推动钛合金在高端制造领域的广泛应用。

参考文献

[1] Ren T M. The current status and development trends of titanium and titanium alloy applications abroad [J]. Rare Met. Mater. Eng., 1983, 12(4): 100

(任铁梅. 国外钛和钛合金应用现状及发展动向 [J]. 稀有金属材料与工程, 1983, 12(4): 100)

[2] Song D J, Niu L, Yang S L. Research on application technology of titanium alloy in marine pipeline [J]. Rare Met. Mater. Eng., 2020, 49: 1100

(宋德军, 牛 龙, 杨胜利. 船舶海水管路钛合金应用技术研究 [J]. 稀有金属材料与工程, 2020, 49: 1100)

[3] Li C G. Investigation on the application of titanium alloys in Boe‐ing aircraft [J]. Aviat. Mater., 1984, (1): 47

(李成功 . 波音公司飞机钛合金应用情况考察 [J]. 航空材料, 1984, (1): 47)

[4] Liu J Y, Dong L J, Zhang Y, et al. Research progress on sulfide stress corrosion cracking of dissimilar weld joints in oil and gas fields [J]. J. Chin. Soc. Corros. Prot., 2024, 44: 863

(刘久云, 董立谨, 张 言等. 油气田异种金属焊接接头硫化物应力腐蚀开裂研究进展 [J]. 中国腐蚀与防护学报, 2024, 44: 863)

[5] Liao M X, Liu J, Dong B J, et al. Effect of salt spray environment on performance of 1Cr18Ni9Ti brazed joint [J]. J. Chin. Soc. Cor‐ros. Prot., 2023, 43: 1312

(廖敏行, 刘 俊, 董宝军等. 盐雾环境对1Cr18Ni9Ti钎焊接头的影响研究 [J]. 中国腐蚀与防护学报, 2023, 43: 1312)

[6] Zhang W F, Wang Y H, Li Y, et al. Phase transformation, micro‐structures and tensile properties of TA15 Titanium Alloy [A]. Pro‐ceedings of the 14th National Titanium and Titanium Alloy Aca‐demic Exchange Conference (Volume I) [C]. Shanghai, 2010

(张旺峰, 王玉会, 李 艳等. TA15钛合金的相变、组织与拉伸性能 [A]. 第十四届全国钛及钛合金学术交流会论文集(上册) [C]. 上海, 2010)

[7] Lütjering G, Williams J C, Gysler A. Microstructure and mechani‐cal properties of titanium alloys [A]. Microstructure and Mechani‐cal Properties of Titanium Alloys [M]. 2000: 1

[8] Liu H J, Zhou L, Liu Q W. Microstructural characteristics and me‐chanical properties of friction stir welded joints of Ti-6Al-4V tita‐nium alloy [J]. Mater. Design, 2010, 31: 1650

[9] Balasubramanian T S, Balakrishnan M, Balasubramanian V, et al. Influence of welding processes on microstructure, tensile and im‐pact properties of Ti-6Al-4V alloy joints [J]. Trans. Nonferr. Met. Soc. China, 2011, 21: 1253

[10] Sun W J, Wang S L, Chen Y H, et al. Development of advanced welding technologies for titanium alloys [J]. Aeronaut. Manuf. Technol., 2019, 62: 63

(孙文君, 王善林, 陈玉华等. 钛合金先进焊接技术研究现状 [J]. 航空制造技术, 2019, 62: 63)

[11] Chen Y B. Modern Laser Welding Technology [M]. Beijing: Sci‐ence Press, 2005

(陈彦宾. 现代激光焊接技术 [M]. 北京: 科学出版社, 2005)

[12] Liu Y Y, Hu Y N, Wu S C. High-temperature mechanical behavior of laser welded near α Ti60 alloy [J]. J. Beijing Univ. Technol., 2024, 50(2): 123

(刘宇云, 胡雅楠, 吴圣川. 激光焊接近α型Ti60合金高温力学行为 [J]. 北京工业大学学报, 2024, 50(2): 123)

[13] Zhang S W, Wang J, Si H X, et al. Microstructure and mechanical properties of TC4 titanium alloy by autogenous laser welding [J]. Weld. Join., 2024, (6): 33

(张世伟, 王 珏, 佀好学等. TC4钛合金激光自熔焊焊接组织及性能 [J]. 焊接, 2024, (6): 33)

[14] Xue A T, Lin X, Wang L L, et al. Achieving fully-equiaxed fine β -grains in titanium alloy produced by additive manufacturing [J]. Mater. Res. Lett., 2023, 11: 60

[15] Zhang M, Wang Q, Li J H, et al. Microstructure numerical simula‐tion of weld pool in rapid solidification [J]. Trans. China Weld. Inst., 2013, 34(7): 1

(张 敏, 汪 强, 李继红等. 焊接熔池快速凝固过程的微观组织演化数值模拟 [J]. 焊接学报, 2013, 34(7): 1)

[16] Wen P, Zheng S Q, Kenji S, et al. Experimental research on laser narrow gap welding with filling hot wire [J]. Chin. J. Lasers, 2011, 38: 1103004

(温 鹏, 郑世卿, 荻崎贤二等. 填充热丝激光窄间隙焊接的实验研究 [J]. 中国激光, 2011, 38: 1103004)

[17] Ma J K, Li J J, Wang Z J, et al. Bonding zone microstructure and mechanical properties of forging-additive hybrid manufactured Ti6Al-4V alloy [J]. Acta Metall. Sin., 2021, 57: 1246

(马健凯, 李俊杰, 王志军等. 锻造-增材复合制造Ti-6Al-4V合金结合区显微组织及力学性能 [J]. 金属学报, 2021, 57: 1246)

[18] Zhang S W, Cong B Q, Zeng Z, et al. Tailoring weldability for mi‐crostructures in laser-welded near-α titanium alloy: insights on me‐chanical properties [J]. Metals, 2024, 14: 690

[19] Hong X M, Wang Y Q, Li N, et al. Effect of aging on microstruc‐tures and localized corrosion of Custom455 martensitic age-hard‐ening stainless steel [J]. J. Chin. Soc. Corros. Prot., 2024, 44: 1285

(洪孝木, 王永强, 李 娜等. 时效处理对马氏体时效硬化不锈钢显微组织和局部腐蚀性能的影响 [J]. 中国腐蚀与防护学报, 2024, 44: 1285)

[20] Li X X, Xu D S, Yang R. CPFEM study of high temperature ten‐sile behavior of duplex titanium alloy [J]. Chin. J. Mater. Res., 2019, 33: 241

(李学雄, 徐东生, 杨 锐. 钛合金双态组织高温拉伸行为的晶体塑性有限元研究 [J]. 材料研究学报, 2019, 33: 241)

[21] Li G W, Wang Y S, Liang Y H, et al. Microstructure and mechani‐cal properties of laser welded Ti-6Al-4V (TC4) titanium alloy joints [J]. Opt. Laser Technol., 2024, 170: 110320

[22] Hrabe N, White R, Lucon E. Effects of internal porosity and crys‐tallographic texture on Charpy absorbed energy of electron beam melting titanium alloy (Ti-6Al-4V) [J]. Mater. Sci. Eng., 2019, 742A: 269

[23] Chang H, Zhou L, Zhang T J. Review of solid phase transforma‐tion in titanium alloys [J]. Rare Met. Mater. Eng., 2007, 36: 1505

[24] Miao Y G, Wang Q L, Li C W, et al. Characterization of laser arc hybrid welding process for medium-thick titanium alloy plate [J]. Trans. China Weld. Inst., 2022, 43(8): 42

(苗玉刚, 王清龙, 李春旺等. 中厚板钛合金激光-CMT复合焊接工艺特性分析 [J]. 焊接学报, 2022, 43(8): 42)

[25] Fan Z C, Feng H W. Study on selective laser melting and heat treatment of Ti-6Al-4V alloy [J]. Results Phys., 2018, 10: 660

[26] Huang W, Wang S G, Li L Z, et al. Laser beam welding of titanium alloy and microstructure and mechanical properties of welded joint [J]. Dev. Appl. Mater., 2019, 34(2): 20

(黄 炜, 王少刚, 李立泽等. 钛合金激光焊及其接头的显微组织与力学性能 [J]. 材料开发与应用, 2019, 34(2): 20)

[27] Kovačócy P, Šimeková B, Kovaříková I, et al. Investigation of the microstructure and mechanical characteristics of disk laser-welded Ti-6Al-4V alloy joints [J]. J. Mater. Eng. Perform., 2020, 29: 593

[28] Fang X Y, Liu H, Zhang J X. Microstructure and mechanical prop‐erties of pulsed laser beam welded Ti-2Al-1.5Mn titanium alloy joints [J]. J. Mater. Eng. Perform., 2014, 23: 1973

[29] He Y F, Chen D G, Zhang L, et al. Study on microstructure and properties of TC4 titanium alloy MIG welding joints after heat treatment [J]. Iron Steel Vanadium Titanium, 2021, 42(6): 164

(何逸凡, 陈东高, 张 龙等. TC4钛合金MIG焊接头热处理后组织性能研究 [J]. 钢铁钒钛, 2021, 42(6): 164)

[30] Peng Y, Zhang J M, Yang G K, et al. Multi-pass butt welding of thick TA5 titanium-alloy plates by MIG: Microstructure and prop‐erties [J]. Mater. Today Commun., 2024, 39: 108965

[31] Cao C, Liu P W, Zou Y Q, et al. Microstructure and mechanical properties of additively manufactured Ti-6Al-4V alloy based on large area, high-resolution EBSD mapping [J]. J. Mater. Res. Tech‐nol., 2024, 33: 2812

[32] Kang Y. Effects of welding current on microstructure and elements diffusion of Ti3

Al/TC11 alloy weld seam [J]. Heat Treat. Met., 2014, 39(3): 75

(康 彦 . 焊接电流对 Ti3Al/TC11 合金焊缝区组织及合金元素扩散的影响 [J]. 金属热处理, 2014, 39(3): 75)

[33] Wang J L, Gan Z H, Chen Y M, et al. Influence of different cool‐ing rates on microstructure of Ti-6Al-4V titanium alloy thermal simulation specimens [J]. Trans. China Weld. Inst., 2011, 32(8): 93

(王锦林, 甘章华, 陈义明等. 不同冷却速度对Ti-6Al-4V钛合金热模拟试样组织的影响 [J]. 焊接学报, 2011, 32(8): 93)

[34] Mu C Y. Microstructure and grain size of TC4 titanium alloy weld‐ed joints under different welding processes [J]. Foundry Technol., 2015, 36: 1267

(穆春艳. 不同焊接工艺下TC4钛合金焊接接头的晶粒尺寸和微观组织变化 [J]. 铸造技术, 2015, 36: 1267)

[35] Li J, Wang H, Qu S Y, et al. Effect of welding thermal cycle param‐eters in the heat affected zone of steel EH40 for on the microstruc‐ture and properties high heat input welding [J]. J. Univ. Sci. Tech‐nol. Beijing, 2012, 34: 788

(李 静, 王 华, 曲圣昱等. 焊接热循环参数对大线能量焊接用钢EH40 热影响区组织和性能的影响 [J]. 北京科技大学学报, 2012, 34: 788)

[36] Zhang J, Zhou X Q. Study on the major parameters of Q345 weld‐ing thermal cycle based on Simufact [J]. Electr. Weld. Mach., 2015, 45(9): 167

(张 建, 周训谦 . 基于 Simufact 的 Q345 焊接热循环主要参数研究 [J]. 电焊机, 2015, 45(9): 167)

[37] Wang J H, Wei S Z, Rao W J, et al. Microstructure characteristics of Ti/Al interface using CA-MIG heating processing [J]. China Metall., 2022, 32(3): 55

(王建宏, 魏守征, 饶文姬等. CA-MIG热源处理下钛/铝异质合金界面显微组织特性 [J]. 中国冶金, 2022, 32(3): 55)

[38] He Y F, Chen D G, Zhang L, et al. Research on microstructure and properties of TC4 titanium ahoy MIG welded joints after heat treat‐ment [J]. Iron Steel Vanadium Titanium, 2021, 42(6): 164

(何逸凡, 陈东高, 张 龙等. TC4钛合金MIG焊接头热处理后组织性能研究 [J]. 钢铁钒钛, 2021, 42(6): 164)

[39] Ma Y, Han X H, Li G Q, et al. Microstructure and properties of la‐ser-MIG hybrid welded TC4 titanium alloy joints [J]. Electr. Weld. Mach., 2023, 53(8): 93

(马 寅, 韩晓辉, 李刚卿等. TC4钛合金激光-MIG复合焊接头组织性能 [J]. 电焊机, 2023, 53(8): 93)

[40] Jeyaprakash N, Haile A, Arunprasath M. The parameters and equipments used in TIG welding: A review [J]. Int. J. Eng. Sci.,2015, 4(2): 11

[41] Zhang H, Zu G Q, Wang D C, et al. Research on TIG welding or‐ganizational and performance of TC4 forge alloy [J]. Iron Steel Va‐

nadium Titanium, 2024, 45(5): 63

(张 航, 祖国庆, 王大臣等. TC4钛合金锻态板材TIG焊后组织与性能研究 [J]. 钢铁钒钛, 2024, 45(5): 63)

[42] Liu Q Y, Wu D, Wang Q Z, et al. Progress and perspectives of joints defects of laser-arc hybrid welding: A review [J]. Int. J. Adv. Manuf. Technol., 2024, 130: 111

[43] Zhang M, Huang C, Guo Y F, et al. Numerical simulation and anal‐ysis of microstructure evolution of TC4 alloy weld pool [J]. Chin. J. Nonferr. Met., 2020, 30: 1876

(张 敏, 黄 超, 郭宇飞等. TC4合金焊接熔池微观组织演变的数值模拟与分析 [J]. 中国有色金属学报, 2020, 30: 1876)

[44] Mou G, Hua X M, Xu X B, et al. Comparative study on welding procedure and performance of 8 mm thick TC4 titanium alloy with TIG and MIG [J]. Electr. Weld. Mach., 2020, 50(4): 70

(牟 刚, 华学明, 徐小波等. 8 mm厚TC4钛合金TIG、MIG焊接工艺及性能对比研究 [J]. 电焊机, 2020, 50(4): 70)

[45] Du J H, Liu H B, Wang F, et al. Solidification microstructure re‐construction and its effects on phase transformation, grain bound‐ary transformation mechanism, and mechanical properties of TC4 alloy welded joint [J]. Metall. Mater. Trans., 2024, 55A: 1193

[46] Akhonin S V, Yu Belous V, Selin R V, et al. Influence of TIG weld‐ing thermal cycle on temperature distribution and phase transfor‐mation in low-cost titanium alloy [J]. IOP Conf. Ser. Earth Envi‐ron. Sci., 2021, 688: 012012

[47] Kazempour-Liasi H, Tajally M, Abdollah-Pour H. A study on mi‐crostructure and phase transformation in the weld fusion zone of TIG-Welded IN939 with IN625 and IN718 as filler metal [J]. Metall. Mater. Trans., 2020, 51A: 2163

[48] Wu W, Gao H M, Cheng G F, et al. Grain growth in heat affected zone of fine grained titanium alloy [J]. Trans. China Weld. Inst., 2008, 29(10): 57

(吴 巍, 高洪明, 程广福等. 细晶粒钛合金热影响区晶粒长大规律 [J]. 焊接学报, 2008, 29(10): 57)

[49] Hou J J, Yu J, Dong J H. Study on microstructure and mechanical properties of TC4 titanium alloy welded joint by TIG welding [J]. Weld. Technol., 2011, 40(4): 15

(侯继军, 余 军, 董俊慧 . TC4 钛合金 TIG 焊接头组织及力学性能 [J]. 焊接技术, 2011, 40(4): 15)

[50] Węglowski M S, Błacha S, Phillips A. Electron beam weldingtechniques and trends-review [J]. Vacuum, 2016, 130: 72

[51] Yang S Y, Yang T, Cheng X W. Research status of electron beam welding of titanium alloy [J]. Met. Funct. Mater., 2019, 26(4): 1

(杨素媛, 杨 婷, 程兴旺. 电子束焊接钛合金的组织与力学行为研究现状 [J]. 金属功能材料, 2019, 26(4): 1)

[52] Wen J Z, Bu W D, Li J P, et al. Study on microstructure and prop‐erties of thick TC4 alloy joints welded by electron beam [J]. Hot Work. Technol., 2016, 45(17): 66

(温锦志, 卜文德, 李建萍等. 厚板TC4钛合金电子束焊接头组织和力学性能研究 [J]. 热加工工艺, 2016, 45(17): 66)

[53] Wu H Q, Feng J C, He J S, et al. Effects of electron beam heat in‐put mode on microstructure of Ti-6Al-4V [J]. Trans. China Weld.

Inst., 2004, 25(5): 41

(吴会强, 冯吉才, 何景山等. 电子束焊接热输入对Ti-6Al-4V组织结构的影响 [J]. 焊接学报, 2004, 25(5): 41)

[54] Wu B, Li J W, Tang Z Y. Study on the electron beam welding pro‐cess of ZTC4 titanium alloy [J]. Rare Met. Mater. Eng., 2014, 43: 786

[55] Zhang Q Y, Li J W, Lu Y H, et al. Welding shape and microstruc‐ture of TA15 titanium alloy welding joint welded by electron beam [J]. Phys. Test. Chem. Anal., 2012, 48(1): 11

(张庆云, 李晋炜, 陆业航等. TA15钛合金电子束焊缝形貌及显微组织 [J]. 理化检验-物理分册, 2012, 48(1): 11)

[56] Wang G Q, Chen Z Y, Li J W, et al. Microstructure and mechanical properties of electron beam welded titanium alloy Ti-6246 [J]. J. Mater. Sci. Technol., 2018, 34: 570

[57] Wang S G, Wu X Q. Investigation on the microstructure and me‐chanical properties of Ti-6Al-4V alloy joints with electron beam welding [J]. Mater. Design (1980-2015), 2012, 36: 663

[58] Zhang F Y, Deng J L, Jiang C P, et al. Study on microstructure and mechanical properties of electron beam welding and TIG welding of TC4 [J]. Hot Work. Technol., 2012, 41(7): 105

(张凤英, 邓娟丽, 姜超平等. TC4钛合金电子束焊与TIG焊焊接接头的组织性能对比研究 [J]. 热加工工艺, 2012, 41(7): 105)

[59] Cheng G F. Grain growth and microstructure tranformation in the heat affect zone of gas tungsten arc welding of fine grain TC4 al‐loy [D]. Harbin: Harbin Institute of Technology, 2008

(程广福. 细晶粒TC4钛合金TIG焊HAZ晶粒长大及组织转变规律 [D]. 哈尔滨: 哈尔滨工业大学, 2008)

[60] Zhou S L, Tao J, Zhao H T, et al. Influence of grain size on micro‐structure and mechanical properties of Ti Alloy in TIG [J]. J. Aero‐naut. Mater., 2011, 31(5): 34

(周水亮, 陶 军, 赵海涛等. 晶粒尺寸对钛合金TIG焊接接头组织及力学性能的影响 [J]. 航空材料学报, 2011, 31(5): 34)

[61] He Z B. Research on the Structure and properties of welding joint for alloy Al-Mg-(Sc, Zr) [J]. Light Alloy Fabricat. Technol., 2006, 34(8): 44

(何振波. Al-Mg(Sc, Zr)合金焊接接头组织与性能试验研究 [J]. 轻合金加工技术, 2006, 34(8): 44)

[62] Lu W W, Chen Y H, Huang Y D, et al. Microstructure and mechan‐ical property analysis about NiTiNb laser welding joint around heat treatment [J]. Chin. J. Lasers, 2014, 41: 1003001

(陆巍巍, 陈玉华, 黄永德等. NiTiNb激光焊接接头退火前后的显微组织和力学性能分析 [J]. 中国激光, 2014, 41: 1003001)

[63] Yang S T. A brief discussion on the formation mechanism of Wid‐manstätten structure and its impact on material properties [J]. J. Henan Sci. Technol., 2014, (4): 76

(杨胜涛. 浅谈魏氏组织形成机理及对材料性能影响 [J]. 河南科技, 2014, (4): 76)

[64] Bhattacharyya D, Viswanathan G B, Denkenberger R, et al. The role of crystallographic and geometrical relationships between α and β phases in an α/β titanium alloy [J]. Acta Mater., 2003, 51: 4679

[65] Cheng S P, Su J H, Chen X W, et al. Effect of forging technology on microstructure and properties of TA10 titanium alloy [J]. J. Henan Univ. Sci. Technol. (Nat. Sci.), 2017, 38(3): 6

(程帅朋, 苏娟华, 陈学文等. 锻造工艺对TA10钛合金组织性能的影响 [J]. 河南科技大学学报(自然科学版), 2017, 38(3): 6)

[66] Hansen N. Hall-Petch relation and boundary strengthening [J]. Scrip. Mater., 2004, 51: 801

[67] Yang J, Huang S S, Yin H, et al. Inhomogeneity analyses of micro‐structure and mechanical properties of TC21 titanium alloy vari‐able cross-section die forgings for aviation [J]. Acta Metall. Sin., 2024, 60: 333

(杨 杰, 黄森森, 尹 慧等. 航空用TC21钛合金变截面模锻件的显微组织和力学性能不均匀性分析 [J]. 金属学报, 2024, 60: 333)

[68] Weiss L, Zollinger J, Sallamand P, et al. Mechanical properties and microstructural study of homogeneous and heterogeneous laser

welds in α, β, and α + β titanium alloys [J]. Weld. World, 2019, 63: 53

[69] Guo W, Jia Q, Li R T, et al. The superplastic deformation behavior and phase evolution of Ti-6Al-4V alloy at constant tensile veloci‐ty [J]. High Temp. Mater. Processes, 2017, 36: 351

[70] Abbasi K, Beidokhti B, Sajjadi S A. Microstructure and mechani‐cal properties of Ti-6Al-4V welds using α, near-α and α + β filler alloys [J]. Mater. Sci. Eng., 2017, 702A: 272

[71] Haden C V, Collins P C, Harlow D G. Yield strength prediction of titanium alloys [J]. JOM, 2015, 67: 1357

[72] Akman E, Demir A, Canel T, et al. Laser welding of Ti6Al4V tita‐nium alloys [J]. J. Mater. Process. Technol., 2009, 209: 3705

[73] Liu J G, Zheng J Y, Fu B, et al. Thermo-mechanical study of TIG welding of Ti-6Al-4V for residual stresses considering solid state phase transformation [J]. Metals, 2023, 13: 1001

[74] Yoon S, Ueji R, Fujii H. Microstructure and texture distribution of Ti-6Al-4V alloy joints friction stir welded below β -transus tem‐perature [J]. J. Mater. Process. Technol., 2016, 229: 390

[75] Zhou W, Chew K G. Effect of welding on impact toughness of butt-joints in a titanium alloy [J]. Mater. Sci. Eng., 2003, 347A: 180

[76] Yang X G, Li S L, Qi H Y. Ti-6Al-4V welded joints via electron beam welding: microstructure, fatigue properties, and fracture be‐havior [J]. Mater. Sci. Eng., 2014, 597A: 225

[77] Cui S W, Shi Y H, Zhu T, et al. Microstructure, texture, and me‐chanical properties of Ti-6Al-4V joints by K-TIG welding [J]. J. Manuf. Processes, 2019, 37: 418

[78] Ali I, Suhail M, Alothman Z A, et al. Recent advances in synthe‐ses, properties and applications of TiO2 nanostructures [J]. RSC Adv., 2018, 8: 30125

[79] Gao F Y, Gao Q, Jiang P, et al. Microstructure and mechanical properties of Ti6321 alloy welded joint by EBW [J]. Int. J. Lightw. Mater. Manuf., 2018, 1: 265

[80] Diao Y H, Zhang K M. Microstructure and corrosion resistance of TC2 Ti alloy by laser cladding with Ti/TiC/TiB2 powders [J]. Appl. Surf. Sci., 2015, 352: 163

[81] Kain V. Stress corrosion cracking (SCC) in stainless steels [A]. Stress Corrosion Cracking [C]. Woodhead Publishing, 2011: 199

[82] Li W J, Zhang H X, Zhang H Q, et al. Effect of temperature on stress corrosion behavior of Ti-alloy Ti80 in sea water [J]. J. Chin. Soc. Corros. Prot., 2022, 43: 111

(李文桔, 张慧霞, 张宏泉等 . 温度对钛合金应力腐蚀行为的影响 [J]. 中国腐蚀与防护学报, 2022, 43: 111)

[83] Guo Z, Li H, Cui Z Y, et al. Comparative study on stress corrosion behavior of A100 ultrahigh-strength steel beneath dynamic thin electrolyte layer and in artificial seawater environments [J]. J. Chin. Soc. Corros. Prot., 2023, 43: 1303

(郭 昭, 李 晗, 崔中雨等. A100钢在动态薄液膜和人工海水环境中的应力腐蚀行为对比研究 [J]. 中国腐蚀与防护学报, 2023, 43: 1303)

[84] Zhu R L, Zhang Z M, Wang J Q, et al. Review on SCC crack growth behavior of dissimilar metal welds for nuclear power reac‐tors [J]. J. Chin. Soc. Corros. Prot., 2015, 35: 189

(朱若林, 张志明, 王俭秋等. 核电异种金属焊接接头的应力腐蚀裂 纹 扩 展 行 为 研 究 进 展 [J]. 中 国 腐 蚀 与 防 护 学 报 , 2015, 35: 189)

[85] Fang W P, Xiao T, Zhang Y P, et al. Stress corrosion crack sensitiv‐ity of ultra-thick TC4 titanium alloy electron beam welding joints [J]. Trans. China Weld. Inst., 2019, 40(12): 121

(房卫萍, 肖 铁, 张宇鹏等. 超厚板TC4钛合金电子束焊接接头应力腐蚀敏感性 [J]. 焊接学报, 2019, 40(12): 121)

[86] Zhang H X, Zhang F, Hao F Y, et al. Stress corrosion behavior and mechanism of Ti6321 alloy with different microstructures in stimu‐lated deep-sea environment [J]. Corros. Sci., 2024, 233: 112059

[87] Gao F Y, Sun Z J, Yang S L, et al. Stress corrosion characteristics of electron beam welded titanium alloys joints in NaCl solution

[J]. Mater. Charact., 2022, 192: 112126

[88] Thomas D J. Analyzing the failure of welded steel components in construction systems [J]. J. Fail. Anal. Prev., 2018, 18: 304

[89] Zhang W Y, Jiang W C, Zhao X, et al. Fatigue life of a dissimilar welded joint considering the weld residual stress: experimental and finite element simulation [J]. Int. J. Fatigue, 2018, 109: 182

[90] Song K J, Wei Y H, Dong Z B, et al. Numerical simulation of β to α phase transformation in heat affected zone during welding of TA15 alloy [J]. Comp. Mater. Sci., 2013, 72: 93

[91] Li X Z, Hu S B, Xiao J Z, et al. Effect of microstructure heteroge‐neity on fatigue crack growth of TA15 electron beam welded joint [J]. Chin. J. Nonferr. Met., 2010, 20: 2313

(李行志, 胡树兵, 肖建中等. 组织不均匀性对TA15电子束焊接接头疲劳裂纹扩展的影响 [J]. 中国有色金属学报, 2010, 20: 2313)

[92] Liu X Y. Study on mechanical properties and fatigue fracture be‐havior of TC4 titanium alloy structural parts [D]. Baotou: Inner Mongolia University of Science & Technology, 2023

(刘馨宇. TC4钛合金结构件力学性能及疲劳断裂行为研究 [D]. 包头: 内蒙古科技大学, 2023)

[93] Morita T, Shinada K, Kawakami K, et al. Influence of short-time duplex heat treatment on fatigue strength of Ti-6Al-4Valloy [J]. J. Soc. Mater. Sci. Jpn, 2007, 56: 345

(森田辰郎, 信田康介, 川嵜一博等. Ti-6Al-4V合金の疲労強度に及ぼす短時間2段階熱処理の影響 [J]. 材料, 2007, 56: 345)

[94] Ren L N, Zhang Q B, Lei X W, et al. Effect of laser heat input on microstructure and fatigue behavior of TC17 titanium alloy laser welded joint [J]. Rare Met. Mater. Eng., 2024, 53: 1836

(任利娜, 张群兵, 雷晓维等. 激光线能量对TC17钛合金焊接接头组织和疲劳性能的影响(英文) [J]. 稀有金属材料与工程, 2024, 53: 1836)

[95] Li T L. Investigation of fatigue cracking behavior of TC18 titani‐um alloy [D]. Shenyang: Northeastern University, 2013

(李天龙. TC18钛合金疲劳开裂损伤行为的研究 [D]. 沈阳: 东北大学, 2013)

[96] Ji P. Study on the microstructure and properties of Al-Mg-Mn-ZrEr alloy friction stir welding joints [D]. Harbin: Harbin Engineer‐ing University, 2019

(吉 朋. Al-Mg-Mn-Zr-Er合金搅拌摩擦焊接头组织与性能的研究 [D]. 哈尔滨: 哈尔滨工程大学, 2019)

[97] Wang P. Atomistic simulation of fracture and coupled grain bound‐ary motion in nanocrystals [D]. Wuhan: Huazhong University of Science and Technology, 2017

(王 鹏 . 纳米晶材料断裂和耦合晶界运动的分子动力学模拟 [D]. 武汉: 华中科技大学, 2017)

[98] Zhang M, Zhang J, McDowell D L. Microstructure-based crystal plasticity modeling of cyclic deformation of Ti-6Al-4V [J]. Int. J. Plast., 2007, 23: 1328

[99] Wang D L. Microstructure and properties of TC4 titanium alloy/316L stainless steel MIG welded joint [D]. Dalian: Dalian Univer‐sity of Technology, 2023

(王大力. TC4钛合金/316L不锈钢MIG焊接头微观组织及性能研究 [D]. 大连: 大连理工大学, 2023)

[100] Babu B, Lindgren L E. Dislocation density based model for plas‐tic deformation and globularization of Ti-6Al-4V [J]. Int. J. Plast., 2013, 50: 94

(注,原文标题:常用钛合金焊接接头显微组织结构及对材料性能的影响)

tag标签:TC4钛合金,焊接接头,显微组织设计,强韧性,耐久性,性能边界,疲劳寿命,应力腐蚀