发布日期:2025-9-10 8:56:08

最近 5 年来,上海汽轮机厂 (简称 “上汽厂”) 正在大力推进基于选择性激光熔化 (Selective Laser Melting, SLM) 工艺的 3D 打印技术。Inconel718 高温合金是比较常见的 3D 打印时效强化型高温合金材料,其以 γ 相为基体、γ''相为主要强化相 [1]。该材料具有较高的高温强度,以及较好的疲劳性能和蠕变持久性能,广泛应用于航空、航天、核能,以及石化工业等领域。SLM 成型技术将高能束激光选择性地作用于金属粉末材料,使其熔化、凝固,同时配合粉床和刮刀的相对运动,实现粉末的逐层叠加,形成结构完整的零部件 [1]。SLM 成型工艺具有较高的加工自由度,可以用于传统成型方式难以实现的复杂构件的制造。同时,零件的表面质量和尺寸精度较好,可以实现零件的近净成形。

目前,行业内对 SLM 打印成型的 Inconel718 高温合金材料不同热处理状态下的显微组织和力学性能方面的研究还不多见,而制造厂商对 3D 打印高温合金材料的需求不断增多,因此有必要对该领域开展深入的探索。本文将采用 SLM 工艺打印 Inconel718 高温合金试棒,在进行不同热处理后,开展化学成分分析、显微组织分析与力学性能评估工作,旨在为透平动力装备中 3D 打印 Inconel718 高温合金材料的应用提供技术支持。

1、3D 打印及后处理

1.1 粉末信息

3D 打印 Inconel718 高温合金试棒所使用的粉末为氩气雾化粉,其粒径范围为 15~53μm,流动性为每50g15.5s,松装密度为4.36g/cm

表 1 Inconel718 高温合金粉末成分

| 元素 | 质量分数 /% |

| C | 0.04 |

| Si | 0.03 |

| Cr | 18.60 |

| Ni | 54.80 |

| Nb | 5.10 |

| Mo | 2.94 |

| Al | 0.56 |

| Ti | 1.07 |

| Co | 0.31 |

1.2 打印工艺

上汽厂使用 SLM 设备打印 Inconel718 高温合金试棒,关键打印参数及说明如表 2 所示。用于拉伸、持久和疲劳性能测试的打印试棒尺寸为 15mm×75mm (直径 × 长度);用于冲击性能测试的打印试棒尺寸为 12mm×57mm (直径 × 长度)。测试方向为沉积和水平方向,单版试棒打印完成和清粉处理后的照片如图 1 所示,累计打印 3 版。

表 2 Inconel718 高温合金试棒打印参数及说明

| 项目 | 参数及说明 |

| 铺粉层厚 /μm | 40 |

| 离焦量 /mm | +0.5 |

| 光斑直径 /μm | 90 |

| 激光功率 /W | 295 |

| 扫描速度 /(mm・s⁻¹) | 950 |

| 道间距 /mm | 0.11 |

| 分区方式 | 条带 10mm |

| 扫描方式 | 单向扫描,每层旋转 67° |

| 氧质量分数 /10⁻⁶ | ≤300 |

| 基板加热 | 否 |

1.3 后处理

打印完成后,从基板上对试棒进行线切割,在沉积和水平方向各选择若干试棒进行固溶加时效处理;剩余的打印试棒先进行热等静压 (Hot Isostatic Pressing, HIP) 处理,再进行固溶加时效处理。

HIP 处理工艺为:加热温度 1165℃,保温 4h,保温压力 135MPa,充氩气冷却。

固溶处理工艺为:980℃下保温 1h,然后空冷处理。

时效处理工艺为:720℃下保温 8h,炉冷 2h 至 620℃,保温 8h,然后空冷处理。

2、结果与分析

2.1 化学成分

3D 打印 Inconel718 高温合金试棒的化学成分测试结果如表 3 所示,材料余量为 Fe。各合金元素成分均满足高温合金手册中的锻件技术要求 [2]。

表 3 3D 打印 Inconel718 高温合金试棒的化学成分测试结果

| 元素 | 质量分数要求范围 /% | 质量分数实测值 /% |

| C | 0.02~0.06 | 0.03 |

| Si | ≤0.35 | 0.008 |

| Cr | 17.0~21.0 | 18.50 |

| Ni | 50.0~55.0 | 54.00 |

| Nb | 5.00~5.50 | 5.10 |

| Mo | 2.80~3.30 | 3.11 |

| Al | 0.20~0.80 | 0.60 |

| Ti | 0.65~1.15 | 1.13 |

| Co | ≤1.00 | 0.40 |

2.2 显微组织

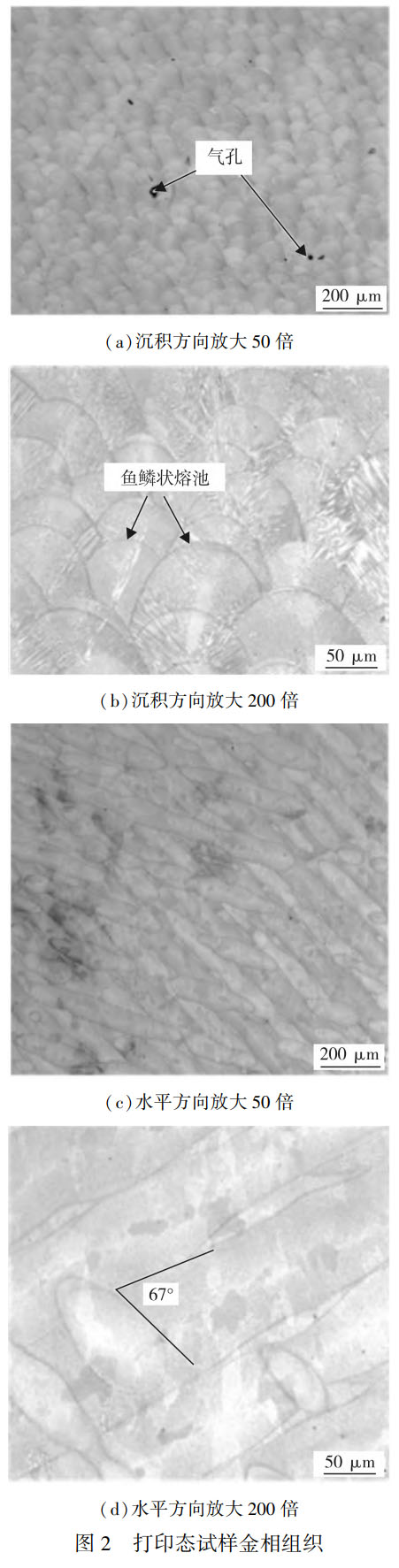

图 2 为打印态试样的沉积方向和水平方向的金相组织。从图 2 (a)、(b) 可以看出,材料在沉积方向有典型的鱼鳞状熔池结构,这与激光光斑能量呈中间高两边低的高斯分布特性有关 [3],并且发现了少量不规则形状的气孔;从图 2 (c)、(d) 水平方向组织能够看到规则排列的熔池边界,相邻道次之间的层面夹角为 67°,相邻层间呈现彼此交错的特征。

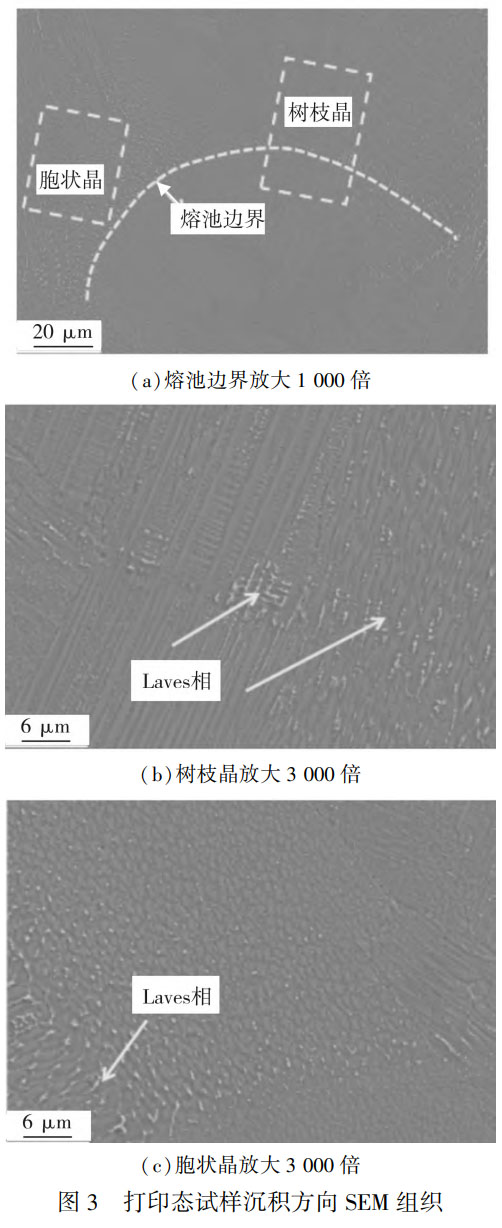

图 3 为打印态试样沉积方向扫描电镜 (Scanning Electronic Microscope, SEM) 组织。从图 3 (a)、(b) 可以看出,在熔池边界上的晶粒会呈现出定向生长的树枝晶形状,这主要是因为在激光熔化粉末的过程中,由于氩气冷却速度较快且温度梯度较大,垂直于边界方向容易形成树枝晶;同时,在熔池边界也观察到一些胞状晶组织。另外,图 3 (c) 中白亮区域为 Laves 相,这很有可能是在 SLM 成型过程中冷却速率过高(105~107K/s),使难熔元素 Nb、Mo 和 Ti 来不及扩散,从而在枝晶边界形成偏聚 [4]。

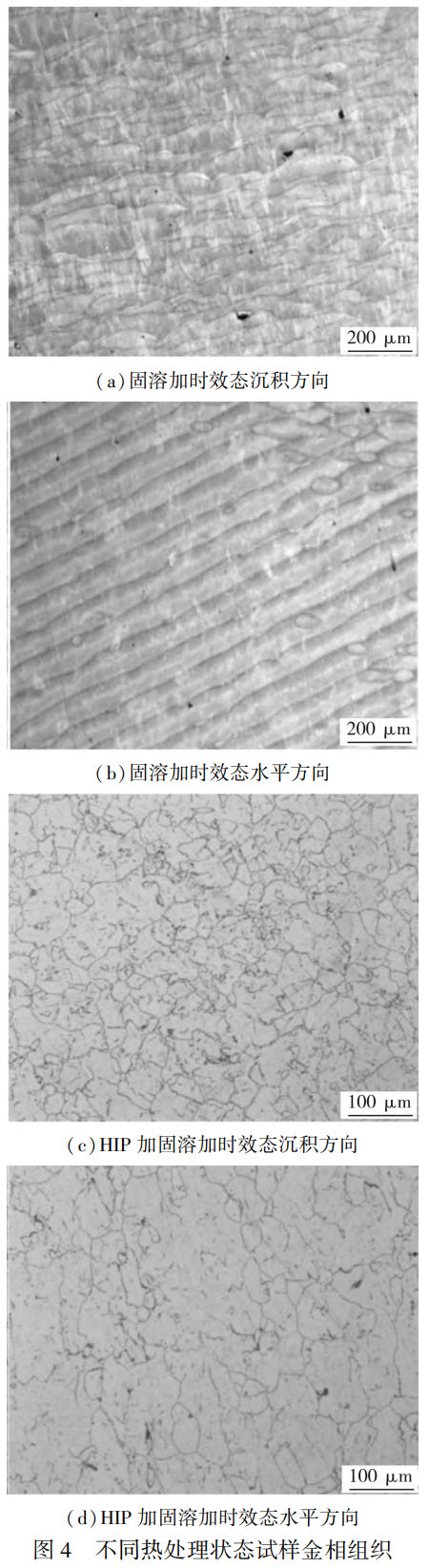

图 4 为不同热处理状态下试样沉积方向和水平方向的金相组织。从图 4 (a)、(b) 可以看出,打印态试样经过固溶加时效处理后,沉积方向的鱼鳞纹特征消失,说明晶粒开始发生再结晶;从图 4 (c)、(d) 可以看出,加入 HIP 处理后,沉积方向和水平方向的金相组织中晶界更加清晰,再结晶程度更高。

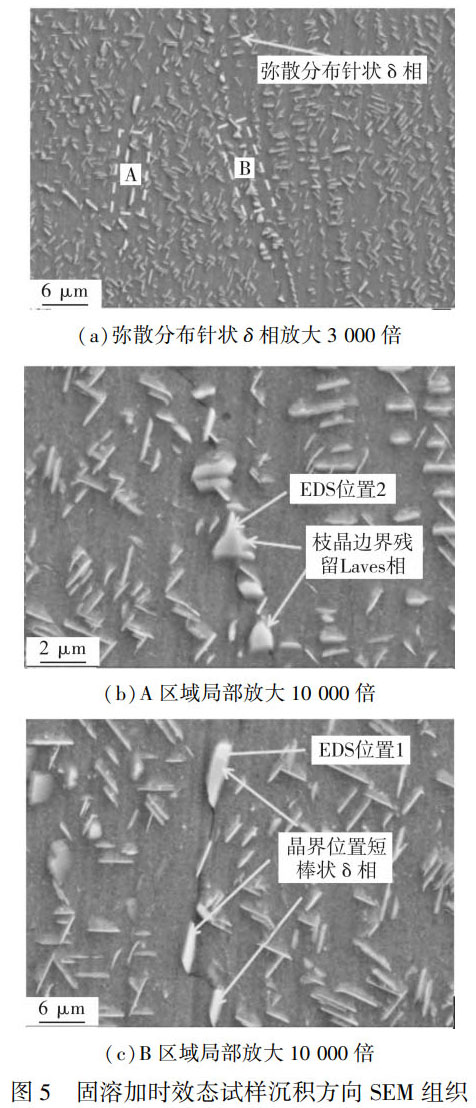

图 5 为固溶加时效态试样沉积方向 SEM 组织和能谱 (Energy Dispersive Spectroscopy, EDS) 分析结果,表 4 为不同位置 EDS 分析结果。从图 5 可以看出,固溶加时效态试样沉积方向的 SEM 组织中有大量弥散析出的细小针状 δ 相,平均长度在 600nm 左右;同时,在晶界位置观察到短棒状析出相,最大长度超过 1μm,结合位置 1 的 EDS 分析结果,该析出相为 δ 相。从表 4 可以看出,根据位置 2 的 EDS 分析结果,原始的枝晶边界上残留着一些颗粒状的 Laves 相。

表 4 图 5 不同位置 EDS 分析(质量分数 /%)

| 元素 | 位置 1 | 位置 2 |

| C | 4.88 | 3.50 |

| Al | 0.26 | 0.48 |

| Ti | 2.40 | 2.11 |

| Cr | 8.59 | 11.91 |

| Fe | 7.53 | 11.31 |

| Ni | 60.52 | 57.88 |

| Nb | 14.48 | 10.91 |

| Mo | 1.34 | 1.91 |

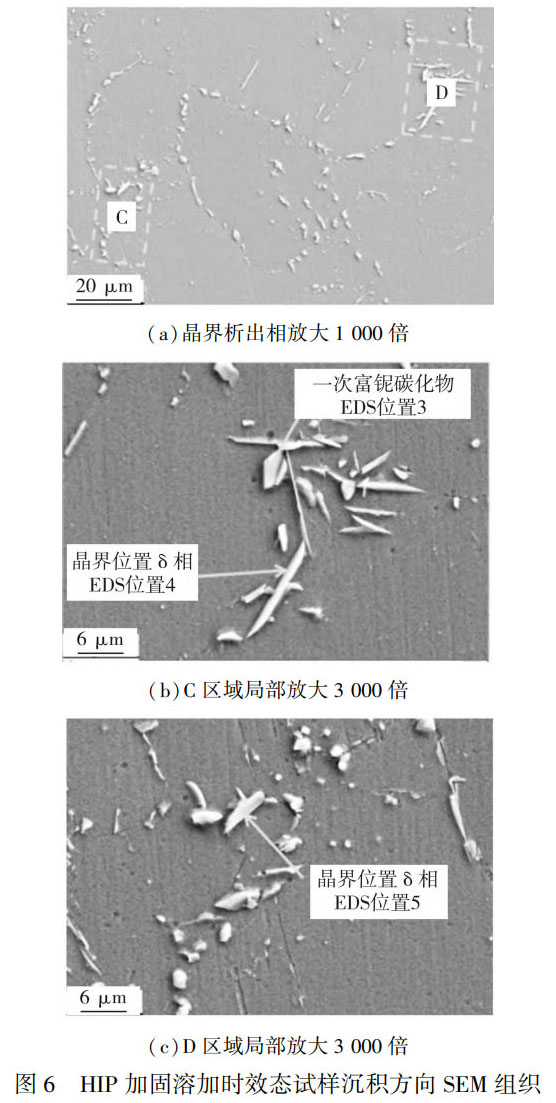

HIP 加固溶加时效态试样沉积方向的 SEM 组织和 EDS 分析结果如图 6 和表 5 所示。由图 6 可见,细小针状 δ 相数量明显减少,晶界上析出一定数量粗化的短棒状 δ 相,最大长度超过 5μm,同时,也有个别颗粒状的一次富铌碳化物;在 HIP 加固溶加时效态试样 SEM 组织中未观察到明显的 Laves 相,说明经过 HIP (1165℃) 高温热处理后,Laves 相基本溶解。

表 5 图 6 不同位置 EDS 分析(质量分数 /%)

| 元素 | 位置 3 | 位置 4 | 位置 5 |

| C | 15.80 | 8.44 | 5.40 |

| Al | 0.24 | 0.63 | 0.46 |

| Ti | 8.58 | 2.20 | 1.99 |

| Cr | 5.89 | 6.63 | 8.65 |

| Fe | 5.13 | 6.03 | 7.67 |

| Ni | 14.90 | 62.29 | 59.34 |

| Nb | 48.64 | 13.78 | 15.10 |

2.3 力学性能

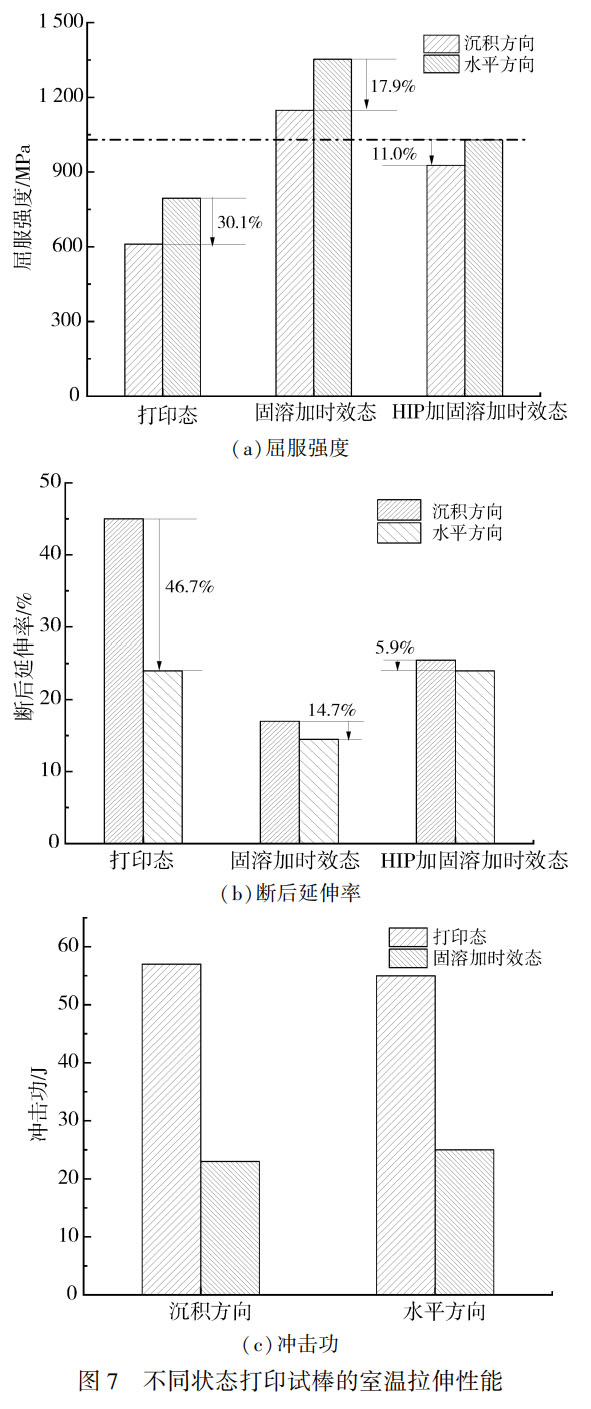

3D 打印 Inconel718 高温合金在不同热处理状态、不同方向的室温屈服强度、断后延伸率和冲击功如图 7 所示。从屈服强度来看:打印态沉积方向屈服强度约为 600MPa;经过固溶加时效处理后,屈服强度显著提升,达到 1100MPa,达到锻件水平(≥1030MPa [2]);HIP 加固溶加时效态试棒的沉积方向强度约为 900MPa。从断后延伸率来看:打印态、固溶加时效态、HIP 加固溶加时效态试棒的沉积与水平方向均有差异,且差异随热处理逐渐缩小。从冲击功来看:室温冲击功均能够维持在 20J 以上,打印态、固溶加时效态试样的沉积和水平方向的冲击功差异并不明显。

从沉积和水平方向的屈服强度各向异性差异来看:打印态相差约 30%;经过固溶加时效处理后,差异有所降低;固溶加时效处理前经过 HIP 处理,各向异性差异降低至 11%。室温断后延伸率也表现出类似的规律,如图 7 (b) 所示。

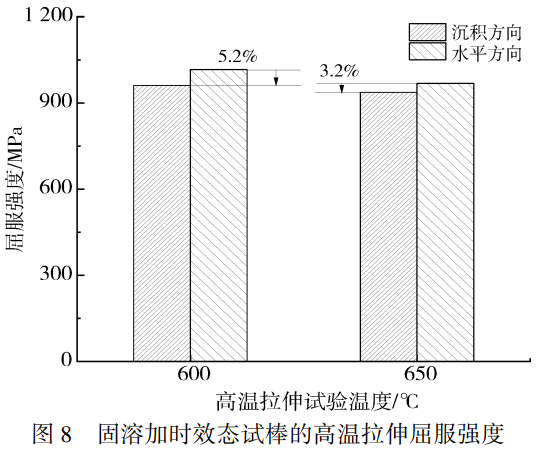

600℃和 650℃的高温拉伸屈服强度结果如图 8 所示。固溶加时效态试样的屈服强度达到 900MPa,并且沉积和水平方向的强度各向异性显著缩小,尤其 650℃下沉积和水平方向的屈服强度差异只有 3.2%。

3D 打印 Inconel718 高温合金试棒经过固溶加时效处理后,屈服强度显著提升,主要原因是基体上析出大量尺寸仅有几十纳米的γ''相,该析出相与 γ 相基体晶格错配度较高 [5],是 Inconel718 高温合金的主要强化相;当晶格发生较大的弹性变形时,共格应变能升高,从而使得材料的屈服强度升高。与固溶加时效态试棒相比,HIP 加固溶加时效态试棒的屈服强度有所下降,主要是晶界上出现粗化的 δ 相(见图 6),这意味着晶界存在γ''相的溶解与转化,并且这也会造成晶界上铌元素含量降低,不利于γ''相的析出,因此导致材料的强度下降。

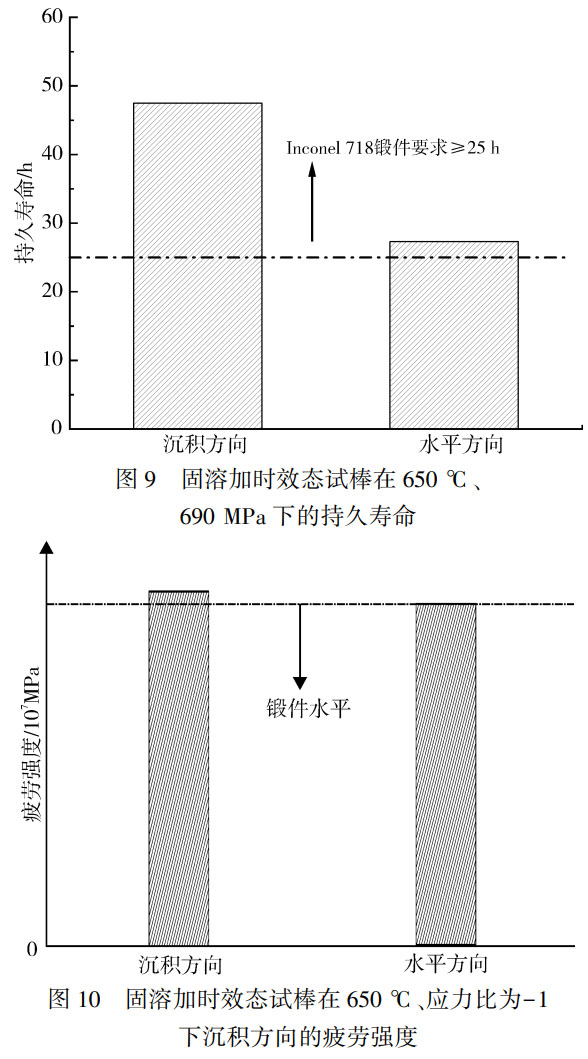

固溶加时效态试棒在 650℃、690MPa 下的持久寿命如图 9 所示,沉积和水平方向试棒的持久寿命均能够达到锻件的要求(≥25h [2]),同时沉积方向持久寿命更优。

3 结论

本文对金属 3D 打印技术进行了研究,打印了 Inconel718 高温合金试棒,对其进行了不同形式的热处理,并进行了化学成分、显微组织和力学性能的测试和分析,得到以下结论:

3D 打印 Inconel718 合金棒材的化学成分能够满足技术要求;

在打印态试样的 SEM 组织中发现了大量 Laves 相;材料固溶加时效处理后,沉积方向的 SEM 组织中有大量针状 δ 相弥散析出,晶界位置析出少量的短棒状 δ 相,枝晶间发现残留的 Laves 相;

打印态试样经过 HIP 高温处理后,Laves 相基本溶解,晶粒表现出再结晶的特征;再经固溶加时效处理后,晶界位置发现粗化的短棒状 δ 相;

打印态、固溶加时效态、HIP 加固溶加时效态试棒的沉积方向和水平方向的室温屈服强度和断后延伸率的各向异性在不同形式的热处理后逐渐改善;经过固溶加时效处理后试样的室温屈服强度能够达到 Inconel718 合金锻件的水平(≥1030MPa);

对于固溶加时效态试棒,随着试验温度从室温增加到 650℃,沉积和水平方向的拉伸强度各向异性显著缩小;2 个方向试棒在 650℃下的持久寿命和高周疲劳强度均能够达到锻件水平。

参考文献

[1] 杨永强,王迪,宋长辉。金属 3D 打印技术 [M]. 武汉:华中科技大学出版社,2020:8⁃10.

[2] 中国金属学会高温材料分会。中国高温合金手册 [M]. 北京:中国标准出版社,2012:689⁃769.

[3] LIU W, DUPONT J N. Effects of melt⁃pool geometry on crystal growth and microstructure development in laser surface⁃melted superalloy single crystals: Mathematical modeling of single⁃crystal growth in a melt pool (part I)[J]. Acta Materialia, 2004, 52(16):4833⁃4847.

[4] CHOI J P, SHIN G H, YANG S S, et al. Densification and microstructural investigation of Inconel718 parts fabricated by selective laser melting[J]. Powder Technology, 2017, 310:60⁃66.

[5] ZHANG S, LIN X, WANG L, et al. Influence of grain inhomogeneity and precipitates on the stress rupture properties of Inconel718 Superalloy fabricated by selective laser melting[J]. Materials Science and Engineering: A, 2021, 803:140702.

(注,原文标题:3D打印成型Inconel718合金组织与性能研究)

tag标签:SLM3D打印,Inconel718,热处理优化,HIP,固溶时效,Laves相,γ''相,室温强度,高温各向异性