发布日期:2025-8-29 21:30:44

随着核电在全球范围内逐渐被确立为一种可靠的电力来源[1],核工业材料的发展面临着 更加严格的要求,尤其是在安全性方面[2]。锆 ( Zr)合金作为燃料包壳的首选材料,因其优 异的耐腐蚀性能和耐辐照性能而显得尤为重要[3, 4]。在制造核燃料组件的过程中,通常首先 实现燃料与包壳的一体化组装,然后将这些分段组件连接成完整的燃料棒,而该过程中包壳 材料的连接至关重要[5, 6]。目前,用于锆合金焊接的方法包括熔焊 如钨极惰性气体保护焊 [7, 8]、电子束焊[9]、激光焊[10])、钎焊[11, 12]和扩散焊[13]。其中,熔焊易引起材料成分的局部变 化,导致接头处形成聚集的脆性化合物,并且容易产生夹杂和表面气孔等缺陷,削弱私油� 的力学性能和耐腐蚀性能[14]。对于钎焊而言,由于钎料的引入会带来额外的第二相,且钎焊 温度往往远高于锆的相变温度,这对锆合金接头的连接强度和服役可靠性构成了负面影响 [15]。相比之下,扩散焊作为一种先进的固态连接工艺,其特点在于焊接温度不必达到母材的 熔点,因此焊接过程中的变形较小,工艺控制更为简便,不会引起严重变形问题,并有利于包壳中预置核燃料的稳定性[16]。因此,扩散焊技术在锆合金的连接应用中展现出极大潜力。

针对锆合金的扩散连接,已有若干研究对其进行了深入探讨。Wang 等人对 Zr-4 合金进 行了直接扩散焊接的研究[17],发现当扩散焊接温度过低时,界面未能充分结合;而温度过高 则会导致母材晶粒显著粗化,并在界面处形成偏聚的 Zr(Fe, Cr)2,严重削弱了接头整体性能。 Zaid 等人进一步探索了 Zr-4 合金与 304L 不锈钢之间的直接扩散焊[18],在 950℃下保温 45 min 后观察到明显的界面分区现象,靠近 Zr-4 一侧的区域主要包括 α-Zr 固溶体、Zr2(Fe, Ni) 和 Zr + Zr(Fe, Cr)2 共晶相。断裂发生在界面上,表现出脆性断裂的特点,且硬度分布不均匀, 其中 Zr2(Fe, Cr)的硬度最高,这对接头的力学性能产生了负面影响。此外,Lucuta 等人利用 热压扩散技术实现了 Zr-2 合金与 304L 不锈钢的有效连接[19],研究发现扩散区内含有 γ-Fe、 α-Fe、ZrCr2 相以及 Zr-Fe-Ni、Zr2Fe 和 Zr2Ni 等化合物。从以上研究不难看出,在扩散焊过 程中,微量合金元素不可避免地与 Zr 发生反应,形成一系列脆性第二相,如 Zr2Fe、Zr(Fe, Cr)2 和 Zr2(Fe, Ni)等。这些第二相倾向于在连接界面处聚集,从而显著削弱接头的强度和可 靠性[20]。对锆合金母材进行热处理能够改善其显微组织与性能。姚等[21]研究发现,热处理会 影响锆合金中析出相的尺寸和分布,进而影响合金的吸氢能力,较大的析出相能作为氢扩散 的通道,延长其作用时间,导致更高的吸氢量。朱等[22]研究发现,热处理温度和冷却速率对 锆合金中第二相的晶体结构影响显著,高温下形成 BCC 结构的 Zr2Fe,而中低下主要生成 HCP 结构的 Zr(Fe, Cr, Nb)2 和 FCC 结构的 Zr3Fe。温度升高促使 Fe 替换 Cr 的比例增加,增 强第二相稳定性。快速冷却抑制 Fe 的充分扩散,导致非平衡态结构 Zr3Fe 相生成,而慢速 使得元素均匀分布,形成更稳定的 HCP 结构。另外,张研究发现,在热处理时选择较高的 温度和较长的时间,有效提高第二相粒子弥散分布的趋势,并且热处理过程中伴随着再结晶, 使得锆合金表面硬度降低[23]。焊后热处理作为一种有效的手段,不仅能够改善焊接接头的机 械性能,还能有效减少残余应力,预防裂纹的产生,并且增强耐腐蚀[24, 25]。盛研究发现,水 淬处理微束等离子焊锆合金接头会保留一些亚稳相 β-Zr,并在晶界或晶内形成第二相,同时 产生大量位错,导致硬度增加。而回火处理则让这些亚稳相分解,析出弥散分布的第二相 Zr(Fe, Cr)2。淬火态的锆合金耐氧化性最差,而回火态的第二相粒子分布均匀,提高接头抗 氧化性[26]。通过精确控制加热温度、保温时间及冷却速率等工艺参数,能在一定程度上减轻 界面和晶界处第二相颗粒的偏聚现象,促使微观组织中的缺陷愈合,进而提升接头的整体质 量,是一种切实可行的方法。而有关锆合金扩散连接接头的焊后热处理工艺却鲜有报道。

本研究探讨了锆合金在扩散焊后的热处理工艺对接头中第二相的形成及分布特征,具体 聚焦于保温温度与冷却速率两种关键参数,并进一步分析了微观结构变化对接头显微硬度及 耐腐蚀性能的影响。以期为锆合金接头性能改善与焊后热处理工艺的优化提供理论基础与科学依据。

1、试验方法

本研究选用由核动力研究设计院研制的 4 mm 厚再结晶退火态锆合金板作为母材,其具 体成分如表 1 所示。采用电火花线切割机将母材切割成尺寸为 25 mm×10 mm×4 mm 的标准 块体试样,并使用 150 至 7000 号 SiC 砂纸逐级打磨,以最大程度保证待焊面平整。为去除 表面杂质和油污,打磨后的母材试样依次在丙酮和无水乙醇中进行超声清洗 20 min 以上。 清洗完毕后对样品进行吹干处理,确保表面洁净且无残留物。

表 1 锆合金的名义化学成分 (wt.%)

Table 1 Nominal chemical composition of zirconium alloy (wt.%)

| Cr | Fe | Ni | Nb | Zr |

| 0.07 | 0.3 | 0.007 | 0.3 | 余量 |

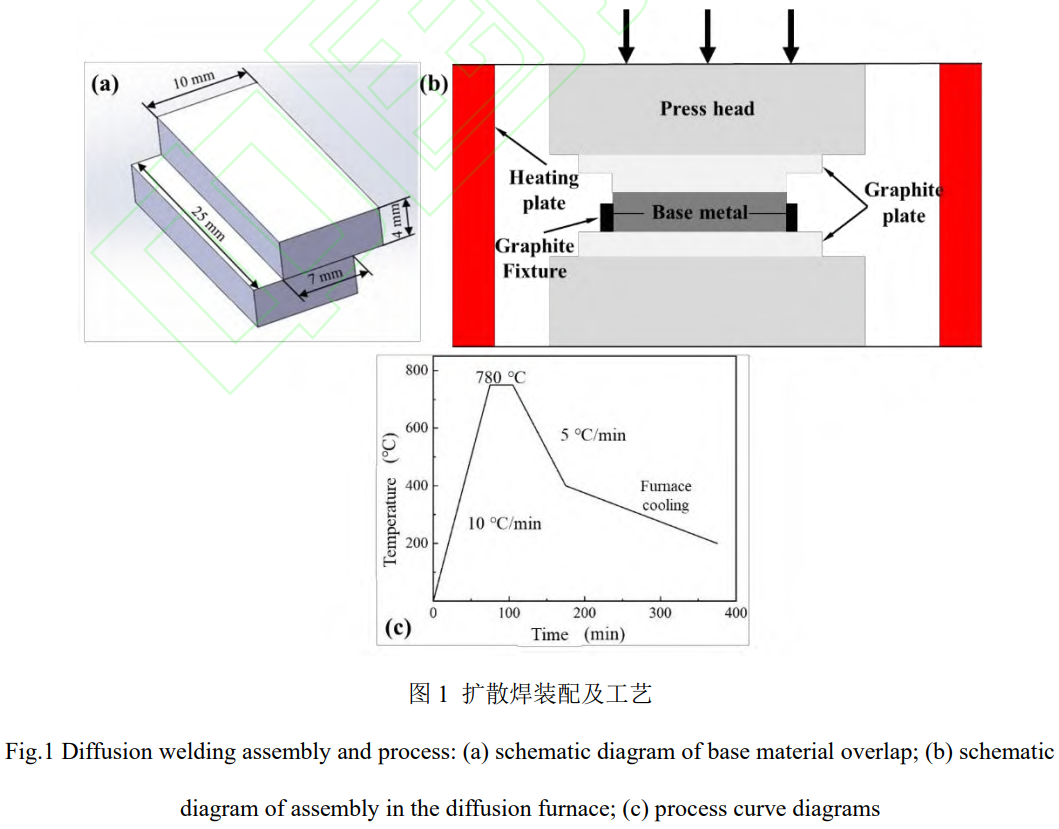

按照图 1(a)所示的搭接接头形式,将预处理后的试样装配并置于石墨盘上,在试样上方 放置石墨块以确保母材之间的紧密接触。装配好的试样随后被放入真空扩散炉 ( 由中国科学 院沈阳科学仪器股份有限公司提供)中,见图 1(b)。在施加 15 MPa 压力的同时,确保真空 度达到 1.0×10-3 Pa。扩散焊的具体工艺曲线如图 1(c)所示。加热程序启动后,采用 10 ℃/min 的升温速率将温度升至 780℃,并保温 1 h,随后以 5 ℃/min 的冷却速率降至 400℃,之后 随炉冷却至室温。

将锆合金母材和扩散焊接头样品真空封管后,置于室温马弗炉 ( 由合肥科晶材料技术有 限公司提供)中进行热处理。加热过程中,以 10 ℃/min 的恒定速率将样品加热至设定温度, 并在该温度下保温 1 h。随后,根据试验设计采用三种冷却速率将样品冷却至室温并取出, 冷却速率分别为:水冷约为 1000 ℃/s、空冷约为 4 ℃/s 和炉冷为 0.2 ℃/s。热处理温度范围 设定为 700-780℃,该温度区间参考了锆合金中第二相的溶解特性。

对样品进行处理以观察其显微组织。将接头沿垂直于焊缝的方向切开,并对待观察表面 进行逐级机械打磨,使用从粗到细的 SiC 砂纸最终打磨至 7000 目,确保表面平整光滑。随 后,采用颗粒度为 0.25 μm 的金刚石抛光剂在抛光机处理。对抛光后的样品表面用腐蚀液蚀 刻处理 15 s,腐蚀液由体积分数为 10%的 HF、45%的 HNO3 和 45%的 H2O 组成。腐蚀处理 后,用无水乙醇冲洗试样并吹干,确保表面清洁干燥。采用型号为 JSM-7800F 的热场发射 扫描电子显微镜 SEM)观察接头的显微组织形貌。

为了测定扩散焊接头中第二相的力学性能,采用了纳米压痕技术。实验设备选用 Bruker Hysitron TI980 型纳米压痕仪,设定载荷为 10 mN,并在最大载荷下保持 10 ms 以确保数据 的稳定性和准确性。加载和卸载过程均严格按照预设参数进行,以保证测试条件的一致性。 每次测试均在不同位置重复进行,以减少局部微观结构差异对结果的影响,并确保数据的代 表性和可靠性。

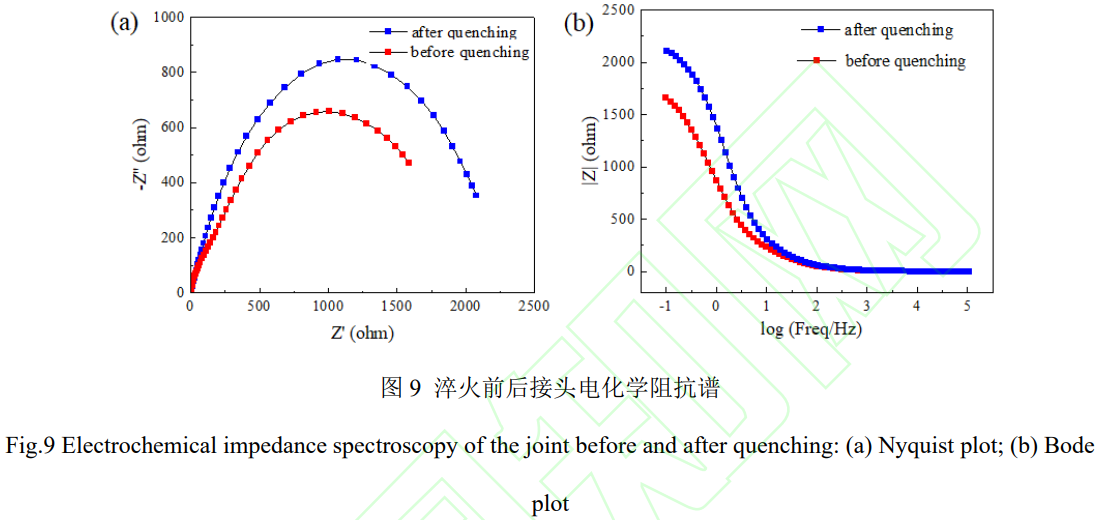

电化学实验用辰华公司提供的 CHIE660 型电化学工作站完成,主要使用动电位扫描以 及阻抗谱两种分析方法,实验在三电极测试体系中完成。电解液采用 5%浓度的 H2SO4溶液, pH 值约为 0,工作电极为锆合金,样品制成 8 mm×8 mm×5 mm 的块状,有效工作面积为 10 ×10 mm2,铂电极作为对电极,饱和甘汞电极作为参比电极。动电位扫描测试范围为-2 V 至 2 V,扫描速度为 2 mV/s。阻抗谱测试范围为 10 MHz 至 0.01 Hz,扰动幅度为 10 mV。将预 处理后的接头样品安装为工作电极,在室温下浸入硫酸溶液中。首先进行开路电位 OCP) 测量,稳定 20 min 后开始极化扫描。阳极和阴极极化扫描范围设定为相对于 OCP 的± 250 mV,扫描速率为 1 mV/s。用 Tafel 法对极化曲线进行拟合分析,计算出各接头的腐蚀电位 Ecorr)和腐蚀电流密度 ( Icorr)。根据电化学理论,Icorr的减小意味着腐蚀速率的降低,从而 反映出材料耐腐蚀性的增强,较高的 Ecorr表明材料更难发生腐蚀反应,意味着耐腐蚀性相应 提高。在完成极化曲线测量后,对接头样品进行了电化学阻抗谱 EIS)测试。施加的小幅 正弦波信号频率范围从 100 kHz 至 0.1 mHz,振幅为 10 mV RMS),以避免对样品造成显 著的极化影响。通过 EIS 测试获得了 Nyquist 图和 Bode 图,并构建并拟合等效电路模型。

2、试验结果与讨论

2.1 热处理对锆合金母材接头第二相的影响

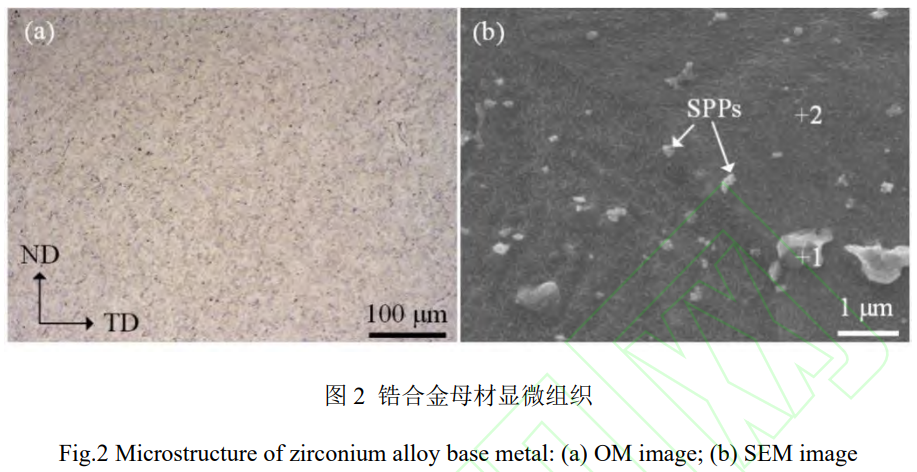

对锆合金母材显微组织的表征结果如图 2 所示。金相分析显示,母材中存在大量弥散分 布的第二相颗粒,光学显微镜下呈黑色颗粒状,扫描电镜下显示为白色颗粒。第二相以细小 球状为主弥散分布,同时存在局部团簇化分布。结合母材轧制工艺分析,由于退火温度较低, 部分第二相未完全溶解。EDS 分析结果如表 2 所示,第二相处相比于基体普遍有 Fe 元素的 明显富集。

表 2 图 2 中各点化学成分 (at.%)

Table 2 Chemical composition of each point in Fig. 2 (at.%)

| Region | Sn | Fe | Cr | Nb | Zr |

| 1 | 1.66 | 2.61 | 1.75 | 9.89 | 84.09 |

| 2 | 1.88 | 14.21 | 1.35 | 9.26 | 73.29 |

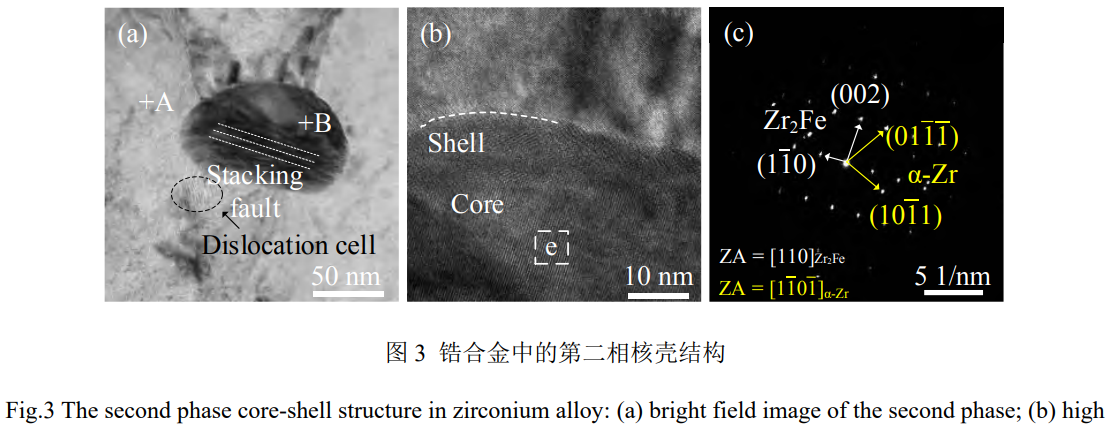

图 3 所示透射电镜表征进一步揭示了第二相的精细结构。该第二相位于晶界附近,尺寸 为纳米级,第二相内部存在大量层错,附近有位错胞,如图 3(a)所示。图 3(b)可以看到第二 相的核壳结构,第二相外侧有一层和内部晶体取向不同的壳结构。选区电子衍射证实其内核 为四方结构的 Zr2Fe 相,如图 3(c)所示,与表 3 中 EDS 所示 Zr/Fe 原子比( ~2:1)相符。结 合元素扩散动力学分析,Fe 在 α-Zr 基体中的高扩散速率,过量 Fe 元素的富集促使 Zr2Fe 相 优先形核,并作为多元金属间化合的异质形核基底,如 Zr(Fe, Cr, Nb)2等[27]。该现象与析出 相与基体间的元素偏析行为密切相关[28]。

表 3 图 3 中各点化学成分 (at.%)

Table 3 Chemical composition of each point in Fig. 3 (at.%)

| Region | Sn | Fe | Cr | Nb | Zr |

| A | 0.72 | 1.00 | -- | 0.12 | 98.16 |

| B | 0.2 | 30.18 | 5.02 | 2.79 | 61.80 |

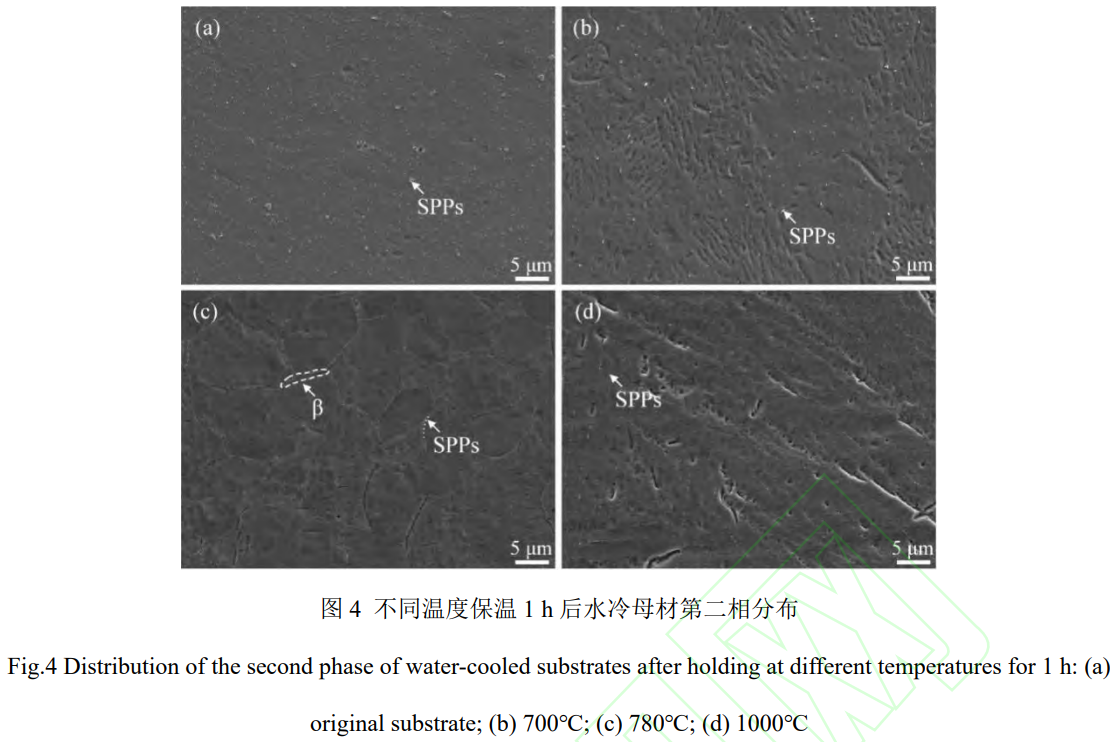

由于焊后通常会在锆合金接头界面区域形成新的第二相。当连接温度过高时,接头中粗 大第二相通常会在晶界处偏聚,损害接头力学性能。通过焊后热处理可调整接头中第二相的 尺寸和分布。图 4 展示了不同温度下水冷后母材中第二相的分布情况。图 4(a)显示了初始母 材中沿流线型分布的第二相以及一些聚集生长的大颗粒第二相,这归因于轧板未完全退火; 图 4(b)表明,在 700℃保温 1 h 后,大尺寸的第二相已经完全溶解,过快的冷却速度导致第 二相未能充分析出,α-Zr 基体呈现出合金元素的过饱和固溶状态,剩余第二相的数量减少且 尺寸更为细小。在 780℃保温 1 h 的情况下,观察到晶界处有 β 相析出,并且极少数晶粒内 部也能够观察到条状 β 相的存在[5, 6, 29],相间存在着更小的条状分布的亮白色第二相颗粒。 此阶段第二相已在保温过程中充分溶解,由于 Fe、Cr、Nb 等元素在 β 相中的溶解度更高, 因此第二相溶解后合金元素倾向于扩散至 β 相中,并在冷却过程优先从 β 相析出至晶界中。 而在 1000℃保温 1 h 的条件下,母材中的 α 相完全向 β 相转变[30],快速冷却后形成了板条 状 α 相,并在板条界面处析出了细小的第二相。在金相制样过程中使用了相同成分的腐蚀 液,但经过热处理后的基体中出现了孔洞,说明基体的耐腐蚀性有所下降,这可能是由于过 多的 Nb 元素固溶但未能充分析出所致。适量添加 Nb 元素能够提升锆合金的耐腐蚀性能[31]。 然而,当基体中含有过多固溶的 Nb 时,其耐腐蚀性能反而减弱[32, 33]。此外,基体耐腐蚀性 在经 700℃热处理后变得最差,而在 780℃热处理过程中,尽管达到了相变温度,但基体相 变程度较低,晶界处 β 相含有部分合金元素,晶内基体中的过饱和固溶度降低,并伴随着连 续析出的细小第二相[5, 6]。因此,选择在该温度下进行不同冷却速率的热处理试验是合理的。

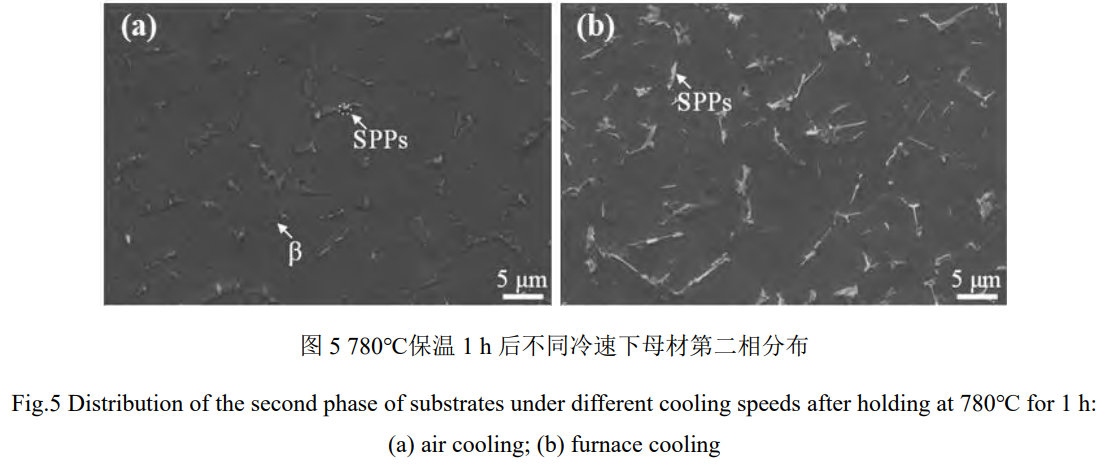

在 780℃保温 1 h 后,空冷和油冷处理下锆合金母材中析出的第二相的分布情况如图 5 所示。由于该温度已达到 α 相向 β 相转变的相变温度,780℃下保温 1 h 使得晶界处有少量 β 相析出。对于水冷条件,其较高的冷却速率提供了显著的形核驱动力,促使合金元素在相 界面析出,并形成连续分布的纳米级第二相颗粒,如图 4(c)所示。在此情况下,β 相向 α 相 的转变以扩散型相变进行,但因冷却过于迅速,大部分第二相未能充分析出。当冷却速率减 缓至空冷条件时,第二相颗粒的数量相对减少,尺寸有所增加,并在相界及 β 相区域形核长 大,如图 5(a)所示。相比之下,由于冷却速率较慢,炉冷条件下几乎所有的 β 相都转变为较 大的第二相颗粒,如图 5(b)所示。由此可见,随着冷却速率的降低,析出第二相的尺寸逐渐 增大,即使在空冷条件下,第二相也表现出部分长大的趋势。因此,为优化接头性能,选择 焊后在 780℃的温度下保温 1 h 对连接件进行水冷处理,以控制第二相的析出行为,确保材 料微观结构符合预期设计。

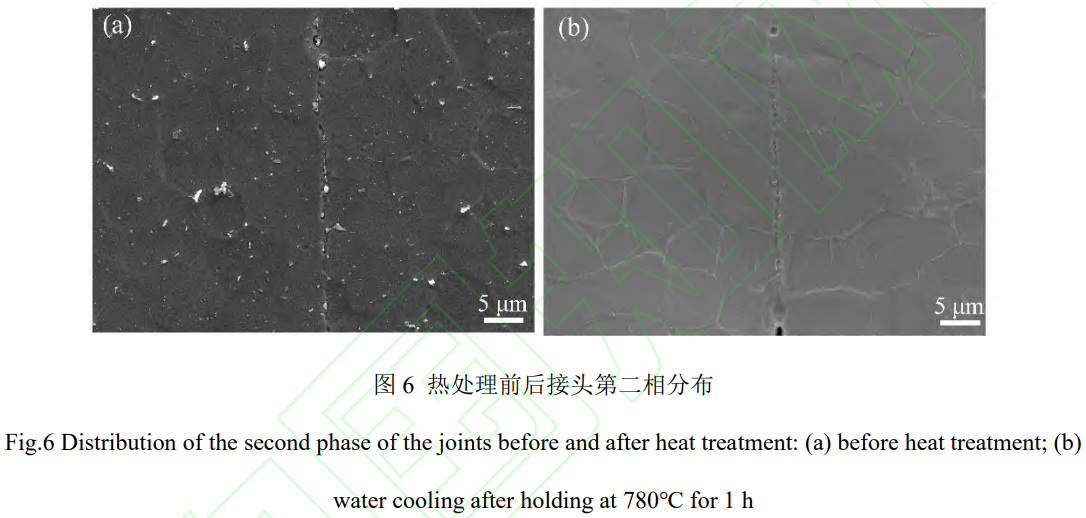

图 6 展示了经 780℃保温 1 h 后水冷处理的锆合金接头中的第二相分布特征。界面区域 分布有大量粒径约 1 μm 的第二相颗粒,同时母材晶界处亦存在较大尺寸的第二相颗粒。经 保温处理后,这些大尺寸的第二相颗粒逐渐溶解进入母材基体中。值得注意的是,晶界处第 二相颗粒溶解过程中,富集的 Nb 和 Fe 等合金元素作为 β 相的稳定元素,促使基体在保温 期间优先于晶界生成 β 相。在随后的冷却过程中,α 与 β 两相之间析出了细小且连续分布的 纳米级第二相颗粒。与此同时,界面区域的大尺寸第二相颗粒也在热处理保温阶段发生溶解, 最终导致热处理完成后该区域暴露出由原先第二相颗粒占据的小尺寸孔洞,并伴随着第二相 颗粒数量的显著减少。因此,适当的焊后热处理工艺能够有效调控接头中第二相的形态与分 布,从而影响界面结构演变及接头综合性能表现。

2.2 热处理对接头力学与耐腐蚀性能的影响

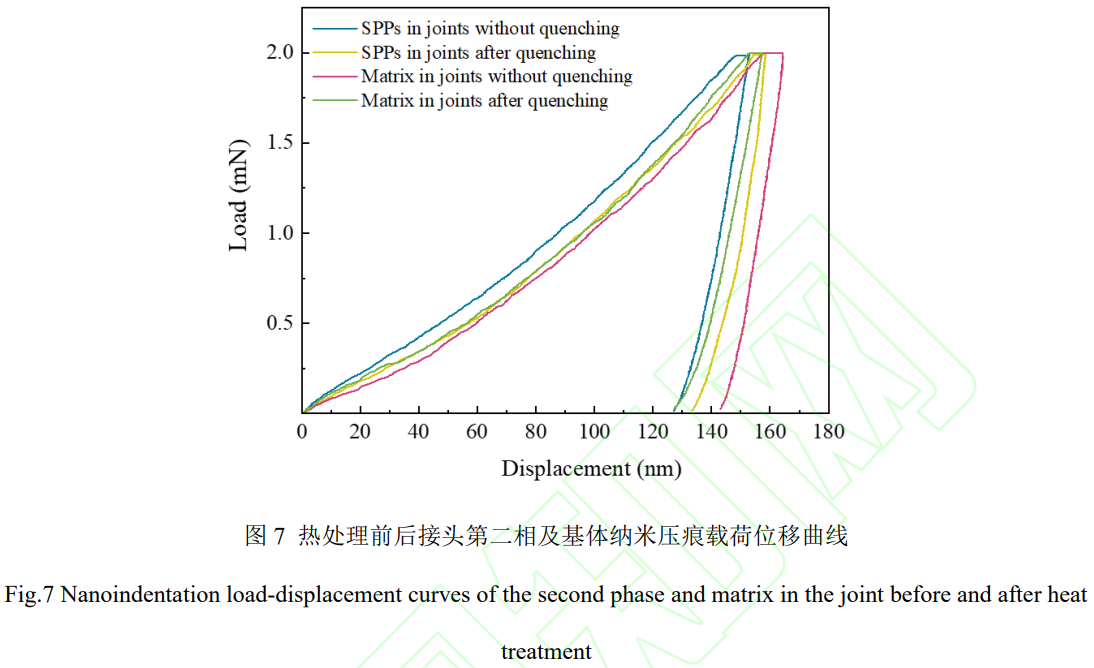

为了进一步探讨热处理对锆合金接头中第二相力学性能的影响,本研究采用纳米压痕法, 对经 780℃保温 1 h 后水冷处理的母材和其扩散焊接头界面中的第二相进行表征。图 7 展示 了热处理前后的接头中第二相与基体的位移-载荷曲线,据此得出对应的纳米硬度和杨氏模 量结果汇总于表 4。锆合金扩散焊接头界面处第二相的纳米硬度达到了 2.31 GPa,杨氏模量 为 107.85 GPa,均显著高于不含大颗粒第二相的基体相应值。硬脆的第二相容易造成应力集 中,成为裂纹萌发的潜在位置,从而对接头的整体性能产生负面影响。由于所使用的压痕尺 寸略大于第二相的实际尺寸,测量所得的结果并不能完全代表第二相本身的特性。然而,定 性分析依然表明第二相的相对硬度高于母材。淬火处理后,接头界面中的颗粒状第二相发生 了溶解,并且尺寸有所减小,这导致其纳米硬度轻微下降至 2.07 GPa,而杨氏模量则增至 136.26 GPa。淬火后,基体内的第二相主要沿着晶界分布,表现为细小且连续的纳米级颗粒, 而在晶体内,由于合金元素未能及时析出,呈现过饱和固溶状态。相比之下,母材中的合金 元素主要以纳米级别的细小第二相颗粒存在于晶内,并伴随有少量微米级别的较大尺寸第二 相。淬火之后,晶内无第二相区域的基体纳米硬度和杨氏模量相较于淬火前接头基体的相应 值均略有降低。这一现象说明锆合金基体中固溶强化效果不及弥散强化效应明显,即当合金 元素未能充分析出时,基体的硬度和杨氏模量会较低。因此,热处理工艺对于调控第二相形 态及其力学性能具有至关重要的作用。优化热处理参数可有效改善第二相的分布和稳定性。

表 4 不同区域纳米压痕硬度H(GPa) 和杨氏模量E(GPa)

Table 4 Nanoindentation hardness H(GPa) and Young's modulus E(GPa) in different regions

| Region | H(GPa) | E(GPa) |

| 未淬火界面第二相 (Spps at the unquenched interface) | 2.31 | 107.85 |

| 淬火界面第二相 (Spps at the quenched interface) | 2.07 | 136.26 |

| 未淬火接头基体 (Unquenched joint matrix) | 2.01 | 102.24 |

| 淬火接头基体 (Quenched joint matrix) | 1.78 | 77.48 |

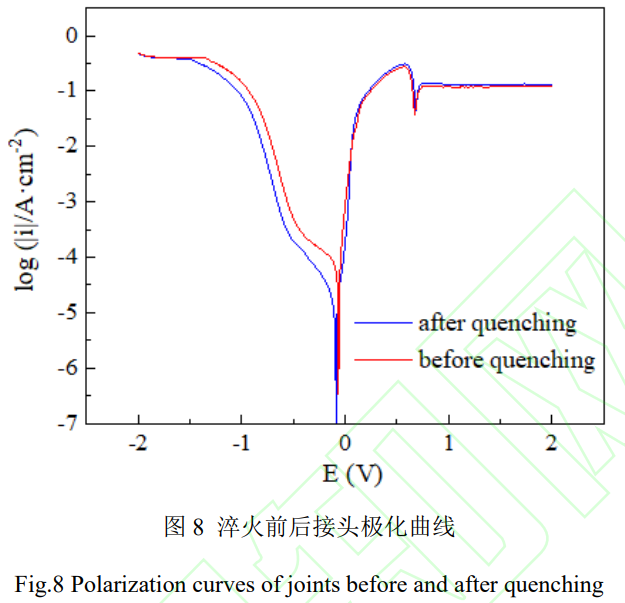

为探究焊后热处理对锆合金扩散连接接头耐腐蚀性能的影响,采用电化学腐蚀测试方法 对比热处理前后的接头在相同条件下的腐蚀性能。使用 5%硫酸溶液作为腐蚀介质,测量并 记录极化曲线,如图 8 所示。通过 Tafel 外推法对实验数据进行了拟合分析,从而获得了各 接头的 Ecorr和 Icorr,结果见表 5。实验结果显示,相较于淬火前的接头,淬火后的接头在 5% 硫酸溶液中的 Icorr显著降低,Ecorr 则有所升高,这表明淬火处理有效提升了接头在该环境下 的耐腐蚀性能。这一现象可以归因于淬火对接头微观结构的影响,尤其是第二相分布的变化。 淬火前,界面区域存在较大尺寸的第二相颗粒,这些大颗粒在析出过程中伴随体积膨胀,引 入局部应力,进而在周围产生微裂纹,这些微裂纹作为腐蚀通道加速界面腐蚀过程[34, 35]。此 外,第二相倾向于优先氧化,形成 Cr2O3 富集区、Zr 和 Cr 氧化物混合纳米颗粒以及纯 Fe 晶 粒的富集等,与 Zr 基体相比,这些变化导致不同程度的体积膨胀,促使氧化层开裂,进一 步加剧腐蚀[36]。淬火后,由于热处理改变第二相的分布及形态,减少粗大颗粒的数量及其相 关负面效应,降低微裂纹的形成几率,从而有效地抑制腐蚀通道的生成,减缓腐蚀进程。因 此,淬火对接头微观结构的优化提高了其耐腐蚀性能。

表 5 淬火前后接头极化曲线拟合参数

Table 5 Polarization curve fitting parameters for joints before and after quenching

| Joint type | Icorr (A/cm²) | Ecorr (V) |

| 淬火后 (After quenching) | 6.02E-5 | -0.06725 |

| 淬火前 (Before quenching) | 1.11E-5 | -0.07524 |

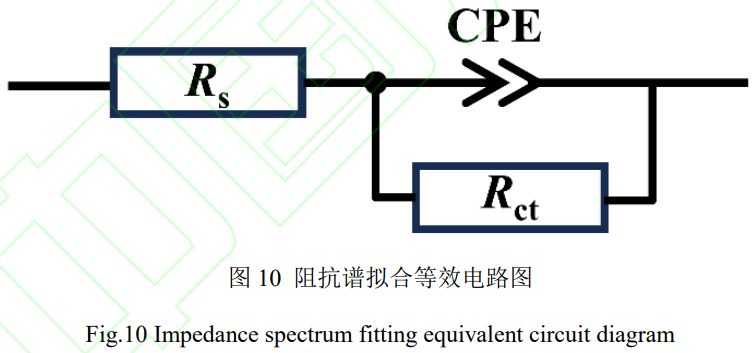

图 9 展示了淬火处理前后接头在电化学阻抗谱 EIS)测试中获得的 Nyquist 图和 Bode 图,对应的等效电路模型如图 10 所示。根据等效电路拟合得到的电化学参数总结于表 6, 其中,Rs 代表溶液接触电阻,Rct 为电荷转移电阻,而 CPE 表示常相位角元件( Constant Phase Element),用于描述由于表面不均匀性导致的理想电容行为偏离。通过分析电极表面微观结 构变化对电化学阻抗谱数据的影响来评估材料的耐腐蚀性能。当进行阻抗谱扫描时,界面开 始经历极化过程,表现为虚部阻抗先升高后下降的趋势,反映极化程度的增加。从图 9(a)所 示的 Nyquist 图可以看出,所有样品的阻抗谱均呈现为一个单一的容抗弧,表明反应控制步 骤主要由电荷转移过程主导。容抗弧的半径代表了腐蚀产物氧化膜的阻抗特性,其等效电路 模型可以简化为 RC并联电路。考虑到电极表面的非理想均匀性,采用 CPE 代替理想的电容 元件 C 来更准确地描述系统行为,松弛系数 n( 0

表 6 淬火前后接头阻抗谱参数

Table 6 Impedance spectral parameters of the joint before and after quenching

| Joint type | Rs (Ω·cm²) | Rct (kΩ·cm²) | CPE (μS·secⁿ·cm⁻²) | n | OCP (V) |

| 淬火后 (After quenching) | 0.9785 | 1.776 | 187.76 | 0.741 | -0.0648 |

| 淬火前 (Before quenching) | 1.1890 | 2.320 | 119.59 | 0.772 | -0.0830 |

3、结论

本研究深入探讨了锆合金在扩散连接后热处理过程中第二相的形成、分布及其对接头耐 腐蚀性能和力学性能的影响。研究表明,适当的焊后热处理能够有效调控接头中第二相的形 态与分布,促进第二相的充分溶解与合金元素向晶界 β 相的扩散,显著改善材料的微观结构 演变;高冷却速率提供了显著的形核驱动力,促使合金元素在相界面析出,形成连续分布的 纳米级第二相颗粒。淬火后,接头界面处第二相的显微硬度略微下降,而杨氏模量上升。经 780℃保温 1 h 并采用水冷处理,接头耐腐蚀性能显著提升,表现为腐蚀电流密度显著降低, 腐蚀电位升高,氧化膜稳定性更好。本研究为改善锆合金接头性能提供了有效技术路径,并 为实际应用中热处理工艺的选择提供了理论依据。

REFERENCES

[1] Chu S, Majumdar A. Opportunities and challenges for a sustainable energy future[J]. Nature, 2012, 488: 294-303.

[2] Zinkle S J, Was G S. Materials challenges in nuclear energy[J]. Acta Materialia, 2013, 61: 735-758.

[3] Yu J J, Wei Z H. Mechanisms of hydride nucleation, growth, reorientation and embrittlement in zirconium: a review[J]. Materials, 2023, 16: 2419.

[4] Wang Y, Li Y X, Bai Y J, et al. The influence of hydrogen content on the Zr-4 alloy diffusion bonding joint: From experiments to molecular dynamics simulations[J]. Materials Today Communications, 2024, 40: 109568.

[5] 王瑞萍,肖宗林,杨旭,等。采用 Nb 中间层扩散连接 Zr-4 合金接头界面组织与性能 [J]. 焊接学报,2024, 45 (8): 33-40. WANG Ruiping, XIAO Zonglin, YANG Xu, et al. Microstructures and properties of Zr-4 alloy diffusion bonding joint with Nb interlayer [J]. Transactions of the China Welding Institution, 2024, 45 (8): 33-40. (in Chinese)

[6] Yang X, Guo C X, Wang R P, et al. Microstructural evolution and mechanical properties of Zr4 alloy joints diffusion bonded with Nb interlayer[J]. Materials Characterization, 2024, 208: 113596.

[7] Slobodyan M S. Arc welding of zirconium and its alloys: A review[J]. Progress in Nuclear Energy, 2021, 133: 103630.

[8] Slobodyan M S. Dissimilar welding and brazing of zirconium and its alloys: Methods, parameters, metallurgy and properties of joints[J]. Journal of Manufacturing Processes, 2022, 75: 928-1002.

[9] Ahmad M, Akhter J I, Shaikh M A, et al. Hardness and microstructural studies of electron beam welded joints of Zircaloy-4 and stainless steel[J]. Journal of Nuclear Materials, 2002, 301(2-3): 118-121.

[10] Slobodyan M S. Resistance, electron- and laser-beam welding of zirconium alloys for nuclear applications: A review[J]. Nuclear Engineering and Technology, 2021, 53(4): 1049-1078.

[11] Song X G, Jiang N, Bian H, et al. Microstructure evolution and strengthening mechanism of CoCrFeMnNi HEA/Zr-3 brazed joints reinforced by fine-grained BCC HEA and HCP Zr[J]. Journal of Materials Science & Technology, 2024, 185: 32-47.

[12] Jiang N, Bian H, Song X G, et al. Higher entropy-induced strengthening in mechanical property of Cantor alloys/Zr-3 joints by laser in-situ eutectic high-entropy transformation[J]. Journal of Materials Science & Technology, 2025, 211: 110-122.

[13] Zeng S, You G Q, Yao F J, et al. Coupling effect of bonding temperature and reduced interlayer thickness on the interface characteristics and quality of the diffusion-bonded joints of Zr alloys[J]. Journal of Materials Research and Technology, 2022, 18: 2699-2710.

[14] Jiang N, Bian H, Song X G, et al. Recent advances in joining of zirconium and zirconium alloy for nuclear industry[J]. Metals and Materials International, 2024, 30: 2625-2654.

[15] Yang B, Li C, Si X Q, et al. Understanding the effect of holding time on interfacial microstructure evolution and mechanical properties of Ti3AlC2/Zr-4 brazed joints[J]. Journal of Materials Research and Technology, 2024, 33: 1835-1845.

[16] Li W D, Liang Y X, Bai Y, et al. Cu-Cu low-temperature diffusion bonding by spark plasma sintering: Void closure mechanism and mechanical properties[J]. Journal of Materials Science & Technology, 2023, 139(10): 210-223.

[17] Wang Z, Yang X, Wang J, et al. Microstructure and mechanical properties of vacuum diffusion bonded Zr-4 alloy joint[J]. Crystals, 2021, 11(11): 1437.

[18] Zaid B, Taouinet M, Souami N, et al. Microstructure and corrosion aspects of dissimilar joints of zircaloy-4 and 304L stainless steel[J]. Journal of Materials Engineering and Performance, 2012, 22(3): 854-862.

[19] Lucuta P Gr, Pătru I, Vasiliu F. Microstructural features of hot pressure bonding between stainless steel type AISI-304 L and Zircaloy-2[J]. Journal of Nuclear Materials, 1981, 99(2-3): 154-164.

[20] Mu R J, Wang Y, Niu S Y, et al. Excellent high-temperature strength of (HfZrTiTaNb)C high-entropy carbide diffusion-bonded joint via in-situ alloying of Ni/Nb/Ni composite interlayer[J]. Journal of Advanced Ceramics, 2025, 14(1): 9224040.

[21] 姚美意,段文荣,吴晓彤,等。热处理对锆合金在 360℃LiOH 水溶液中腐蚀吸氢行为的影响 [J]. 材料热处理学报,2016, 37 (9): 34-40. YAO Meiyi, DUAN Wenrong, WU Xiaotong, et al. Effect of heat treatment on hydrogen absorption behavior of zirconium alloys during corrosion in lithiated water at 360℃[J]. Transactions of Materials and Heat Treatment, 2016, 37 (9): 34-40. (in Chinese)

[22] 朱伟,王桢,吴璐,等。新锆合金不同热处理条件下第二相结构及成分变化研究 [J]. 现代应用物理,2023, 14 (1): 010801. ZHU Wei, WANG Zhen, WU Lu, et al. Study on the structure and composition changes of second phase particle of new zirconium alloy under different heat treatment conditions [J]. Modern Applied Physics, 2023, 14 (1): 010801. (in Chinese)

[23] 张瑶。热处理条件对形变锆合金第二相粒子长大行为的影响 [D]. 上海:上海交通大学,2017. ZHANG Yao. Effect of heat treatment on the growth behavior of second phase particles in deformed zirconium alloy [D]. Master’s thesis, Shanghai: Shanghai Jiao Tong University, 2017. (in Chinese)

[24] 李林平,刘艳荣,杨茂鸿,等。焊后热处理对 Sanicro25/G115 异种钢接头组织及力学性能的影响 [J]. 金属热处理,2024, 49 (11): 178-184. LI Linping, LIU Yanrong, YANG Maohong, et al. Effect of PWHT on microstructure and mechanical properties of Sanicro25/G115 hetero-steel welded joint [J]. Heat Treatment of Metals, 2024, 49 (11): 178-184. (in Chinese)

[25] 化雨,陈建国,余黎明,等。高 Cr 铁素体耐热钢与奥氏体耐热钢的异种材料扩散连接接头组织演变及力学性能 [J]. 金属学报,2022, 58 (2): 141-154. HUA Yu, CHEN Jianguo, YU Liming, et al. Microstructure evolution and mechanical properties of dissimilar material diffusion-bonded joint for high Cr ferrite heat-resistant steel and austenitic heat-resistant steel [J]. Acta Metallurgica Sinica, 2022, 58 (2): 141-154. (in Chinese)

[26] 盛凯旋。热处理对锆合金焊接接头组织及性能的影响 [D]. 哈尔滨:哈尔滨工业大学,2016. SHENG Kaixuan. Effects of heat treatment on microstructure and properties of the welding zirconium alloy joint [D]. Master’s thesis, Harbin: Harbin Institute of Technology, 2016. (in Chinese)

[27] Han F, Li G, Yuan F, et al. Nano-refinement of the face-centered cubic Zr(Fe, Cr)₂ secondary phase particles in Zircaloy-4 alloy via localized-shearing/bending-driven fracture under high-temperature compression[J]. Journal of Materials Science & Technology, 2023, 165: 8-16.

[28] 柴林江,栾佰峰,周宇,等。锆合金第二相研究述评 (Ⅰ):Zircaloys 合金 [J]. 中国有色金属学报,2012, 22 (6): 1594-1604. CHAI Linjiang, LUAN Baifeng, ZHOU Yu, et al. Review of second phase particles on zirconium alloys (I): Zircaloys [J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (6): 1594-1604. (in Chinese)

[29] 邱日盛,栾佰峰,柴林江,等。锆合金第二相研究述评 (Ⅱ):Zr-Sn-Nb-Fe 系合金 [J]. 中国有色金属学报,2012, 22 (6): 1605-1615. QIU Risheng, LUAN Baifeng, CHAI Linjiang, et al. Review of second phase particles on zirconium alloys (II): Zr-Sn-Nb-Fe alloys [J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (6): 1605-1615. (in Chinese)

[30] 刘彦章,邱军,刘欣,等. N18 锆合金在 600~1200℃蒸汽中的氧化行为研究 [J]. 核动力工程,2010, 31 (2): 85-88. LIU Yanzhang, QIU Jun, LIU Xin, et al. Oxidation kinetics of N18 zirconium alloy at temperatures of 600~1200℃ in steam [J]. Nuclear Power Engineering, 2010, 31 (2): 85-88. (in Chinese)

[31] 黄娇,潘晋廷,陈纪丹,等. Nb 含量对锆合金腐蚀吸氢的影响 [J]. 中国有色金属学报,2025, 35 (02): 586-596. HUANG Jiao, PAN Jinyan, CHEN Jidan, et al. Effect of Nb content on corrosion hydrogen absorption of zirconium alloys [J]. The Chinese Journal of Nonferrous Metals, 2025, 35 (02): 586-596. (in Chinese)

[32] 黄娇. Nb 对 Zr-Sn 系锆合金腐蚀各向异性行为的影响 [D]. 上海:上海大学,2018. HUANG Jiao. Effect of Nb on the corrosion anisotropy behavior of Zr-Sn series zirconium alloys [D]. Shanghai: Shanghai University, 2018. (in Chinese)

[33] 李志康. Nb 对 Zr-Sn 系锆合金在高温水中腐蚀析氢的影响 [D]. 内蒙古:内蒙古工业大学,2023. LI Zhikang. Effect of Nb on hydrogen evolution in corroded Zr-Sn zirconium alloys in high temperature water [D]. Inner Mongolia: Inner Mongolia University of Technology, 2023. (in Chinese)

[34] Lee J G, Lee G J, Park J J, et al. Corrosion behavior in high-temperature pressurized water of Zircaloy-4 joints brazed with Zr-Cu-based amorphous filler alloys[J]. Journal of Nuclear Materials, 2017, 488: 204-209.

[35] Kumar A, Dhar A, Koley I, et al. Interfacial microstructure and electrochemical behavior of diffusion welded joints of Zr-Alloy and super duplex stainless steel[J]. Welding in the World, 2024, 68: 2521-2135.

[36] Qin W, Kiran Kumar N A P, Szpunar J A, et al. Intergranular δ-hydride nucleation and orientation in zirconium alloys[J]. Acta Materialia, 2011, 59(18): 7010-7021.

[37] Kumar A, Thirunavukarasu G, Kundu S. Electrochemical behavior and microstructure of diffusion welding of zirconium alloy and super duplex stainless steel[J]. Materials Today Communications, 2024, 41: 110735.

(注,原文标题:热处理对锆合金扩散焊接头第二相及性能影响)

tag标签:核级锆合金,扩散焊接头,焊后热处理,第二相分布演变,界面微观结构,纳米力学,电化学腐蚀,协同影响机制