发布日期:2025-8-26 20:20:48

随着对航空飞行器大推重比与高飞行马赫数的不断追求,航空关重结构件趋于轻量化、高强化发展。由于钛基复合材料具有优于钛合金的强度、比强度以及高温强度性能,被认为是重要的下一代航空材料。然而,高硬度、高强度增强相 (微纳米颗粒或纤维) 在强化钛基复合材料的同时,也会损失其塑韧性,这对具有高服役安全性的航空领域而言是不可忽视的缺陷。因此,钛基复合材料的强韧性匹配与调和成为近年来的研究热点之一 [1-2]

原位自生钛基复合材料是利用前驱体与 Ti 的反应,在复合材料制备过程中形成增强颗粒,颗粒与钛合金基体的界面通过化学反应形成冶金结合,因此与外加颗粒增强钛基复合材料相比,颗粒的强化效果更为优异,塑韧性保持度也更高。目前钛基复合材料的原位反应研究较为广泛,已发展出 Ti₂B-TiB [3-4]、石墨 / 石墨烯 - TiC [5-6]、Re-ReO 等多种成熟体系。在原位自生法钛基复合材料的基础上,研究者发现将增强相的分布特征进行特定构型的设计,可实现有针对性的强度或韧性调控。大量研究表明,复合材料中增强相呈不均匀分布时,形成 "富增强相" 与 "贫增强相" 两种局部特征区域,能够分别发挥强化与韧化的作用,据此开发出多种非均匀构型的钛基复合材料,如非连续网状结构、层状结构、多级多尺度结构等,在强度获得显著提高的同时,塑韧性趋近甚至超越基体钛合金材料,从而使综合力学性能突破了增强相均匀分布的钛基复合材料的强度 - 塑性倒置关系。如 Li 等 [9] 采用 AlB₂为前驱体所制备的非连续网状 1% TiB/Ti (体积分数) 复合材料,屈服强度与断后伸长率分别达到了 567 MPa 与 13%, 均优于基体材料,实现了强度 - 韧性的同步增强。然而,由于均匀构型与非均匀构型钛基复合材料的制备工艺存在差异,如前者通常采用熔铸法或高能球磨结合粉末冶金方法,后者多采用低能球磨结合粉末冶金方法 [12], 影响复合材料力学性能的因素较多,因此在前述工作中,多采用理论模型解释增强相构型的强韧化作用,强韧化机制有待进一步明确。

在前期研究中,采用 Ti₃SiC₂作为前驱体成功获得了原位 TiC 颗粒增强的钛基复合材料,同时发现 Ti₃SiC₂所反应生成的 TiC 颗粒具有均匀分布颗粒特征,而结合现有研究,采用石墨粉为前驱体制备 TiC 增强钛基复合材料中的 TiC 通常形成团聚体,表现为非均匀分布特征。因此本文通过选用不同的原位反应体系,分别采用 Ti₃SiC₂+Si 以及 Si + 石墨作为前驱体,设计出增强颗粒呈均匀分布与非均匀分布两种类型的 (TiC+Ti₅Si₃)/Ti 复合材料,通过排除制备工艺的影响,定性化研究增强相构型特征对钛基复合材料强度与塑韧性的改善机制。

1、实验材料与方法

1.1 原材料

研究采用球形 TA1 粉末 (纯度> 99.5%, 质量分数,下同,粒度 300 目,西安欧科技有限公司)、Ti₃SiC₂粉末 (纯度 > 98%, 粒度 300 目,北京福斯曼科技有限公司)、Si 粉 (纯度 > 99%, 粒度 5000 目,天津鑫耐金属材料有限公司)、石墨粉 (纯度 > 99%, 粒度 5000 目,辉风化工有限责任公司) 作为原材料。TA1 粉、Ti₃SiC₂粉、Si 粉以及石墨粉的形貌如图 1a-d 所示。

1.2 制备方法

(1) 球磨混粉:将 TA1 粉、Ti₃SiC₂粉、Si 粉或 TA1 粉、Si 粉、石墨粉按比例进行称重后进行干式球磨混粉。为消除前驱体的团聚,采用两步法进行球磨:首先将 Ti₃SiC₂粉 - Si 粉或 Si 粉 - 石墨粉进行球磨,球料比为 20:1, 转速 400 r/min, 球磨时间 10h; 第一步球磨结束后,直接向球磨罐中加入 TA1 粉,并补充磨球质量至球料比 5:1, 在转速 200 r/min 条件下球磨 10h, 获得混合粉体。为避免金属粉在球磨过程中氧化,向球磨罐中通入氩气进行保护,球料筛分过程在真空手套箱中进行。(2) 复合材料烧结:采用真空热压烧结工艺制备 (TiC+Ti₅Si₃)/Ti 复合材料,工艺参数为:烧结温度 1200℃, 保温时间 1h, 真空度 1×10⁻²Pa 以上。为了避免石墨模具中的 C 扩散造成样品粘连,预先在模具型腔内均匀喷涂 BN 脱模剂。

1.3 表征分析

按照标准金相试样制备方法,用电火花线切割从烧结试样中取出样品,先后通过 240#、600#、1000#、2000# 耐水砂纸打磨平整,使用二氧化硅悬浊液进行抛光,最后置于酒精溶液中超声清洗并吹干。使用 Kroll 溶液 (200 mL H₂O、20mL HF 和 40mL HNO₃配置而成) 腐蚀 5~7s, 获得用于微观表征的样品。采用扫描电子显微镜 (HITACHI SU3500) 进行样品的显微组织观察,采用 X 射线衍射仪 (Bruker D8 Advance) 进行样品的物相分析,采用能谱仪 (Oxford X-max 50) 进行样品中元素含量及分布的定性分析。

1.4 力学性能测试

根据国标 GB/T 7314, 使用万能试验机 (MTS CMT5305) 进行复合材料的室温压缩力学性能测试,压缩速率为 0.5mm/min, 压缩样品尺寸为 Φ5mm×12mm, 为了减少实验误差,对同一成分样品进行 5 次重复实验取平均值。

2、实验结果及讨论

2.1 (TiC+Ti₅Si₃)/Ti 复合材料物相组成分析

分别以 Ti₃SiC₂粉 - Si 粉与 Si 粉 - 石墨粉为前驱体制备 (TiC+Ti₅Si₃)/Ti 复合材料,其中 TiC 颗粒与 Ti₅Si₃颗粒的名义总含量为 10%(体积分数), 颗粒比例分别为 6:4、5:5 以及 4:6, 对应的试样编号如表 1 所示。

表 1 试样成分设计

Tab.1 Composition design for the samples

| No. | TA1 | Si | C | Ti₃SiC₂ | 增强相组成 |

| TSC-4:6 | 94.22 | - | - | - | 4% TiC+6% Ti₅Si₃ |

| TSC-5:5 | 93.47 | 0.41 | - | - | 5% TiC+5% Ti₅Si₃ |

| TSC-6:4 | 92.68 | - | - | 7.32 | 6% TiC+4% Ti₅Si₃ |

| SC-4:6 | 97.60 | 1.54 | - | - | 4% TiC+6% Ti₅Si₃ |

| SC-5:5 | 97.65 | - | 1.07 | - | 5% TiC+5% Ti₅Si₃ |

| SC-6:4 | 97.70 | 1.02 | 1.28 | - | 6% TiC+4% Ti₅Si₃ |

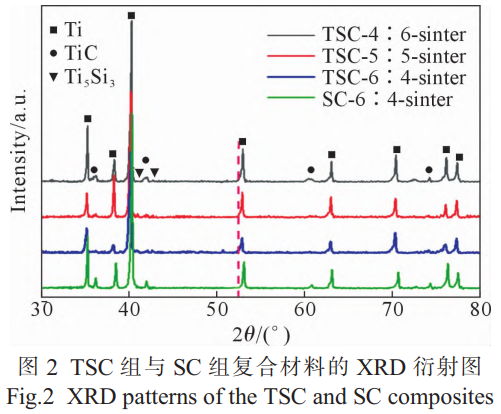

图 2 是分别以 Ti₃SiC₂粉 - Si 粉 (TSC 组) 和 Si 粉 - 石墨粉 (SC 组) 为增强颗粒前驱体的钛基复合材料 XRD 衍射图。在 TSC-4:6、TSC-5:5、TSC-6:4 以及 SC-6:4 样品中均检测到明显的 α-Ti 衍射峰,表明 (TiC+Ti₅Si₃)/Ti 复合材料的基体组织为 α-Ti 相。同时,在 XRD 衍射图谱中均存在 TiC 与 Ti₅Si₃衍射峰,说明在烧结过程中前驱体 Ti₃SiC₂发生了分解反应生成 TiC 颗粒,Si 元素及添加 Si 粉与 Ti 反应生成了 Ti₅Si₃颗粒,如公式 (1) 和 (2), 这与之前的研究结果一致;

另外,在 SC 组中,石墨粉与 Si 粉分别于 Ti 反应生成了 TiC 颗粒与 Ti₅Si₃颗粒。在 XRD 图中还观察到,SC 组与 TSC 组烧结试样中的 α-Ti 衍射峰均向更高角度偏移 (图中虚线为标准 α-Ti 衍射峰,参考 ICSD44-1294), 这是由于复合材料中加入的 Si 原子以置换固溶的方式固溶于基体 α-Ti 晶格结构中,由于掺杂的 Si 原子半径小于 Ti 原子,随着晶格中固溶的 Si 原子量增多,α-Ti 的晶格常数逐渐降低,导致 α-Ti 衍射峰向右偏移。当基体中固溶的 Si 原子量达到饱和后,复合材料中析出 Ti₅Si₃颗粒,而 TSC 组和 SC 组混合粉末在 1200℃下制得的烧结试样中均检测到了 Ti₅Si₃峰,说明对于此时的 TSC 组与 SC 组烧结试样,Ti 晶格中的 Si 原子固溶量均已达到饱和,因此 TSC 组、SC 组烧结试样中 α-Ti 衍射峰均向右偏移且偏移程度相同。通过上述对 TSC 组与 SC 组 (TiC+Ti₅Si₃)/Ti 复合材料的 XRD 分析,初步确定了两组复合材料中均含有 TiC 颗粒与 Ti₅Si₃颗粒。由于两组样品的成分均是通过定量化计算进行配比,可以认为其物相种类、含量均相同。

2.2 前驱体对增强颗粒分布规律的影响

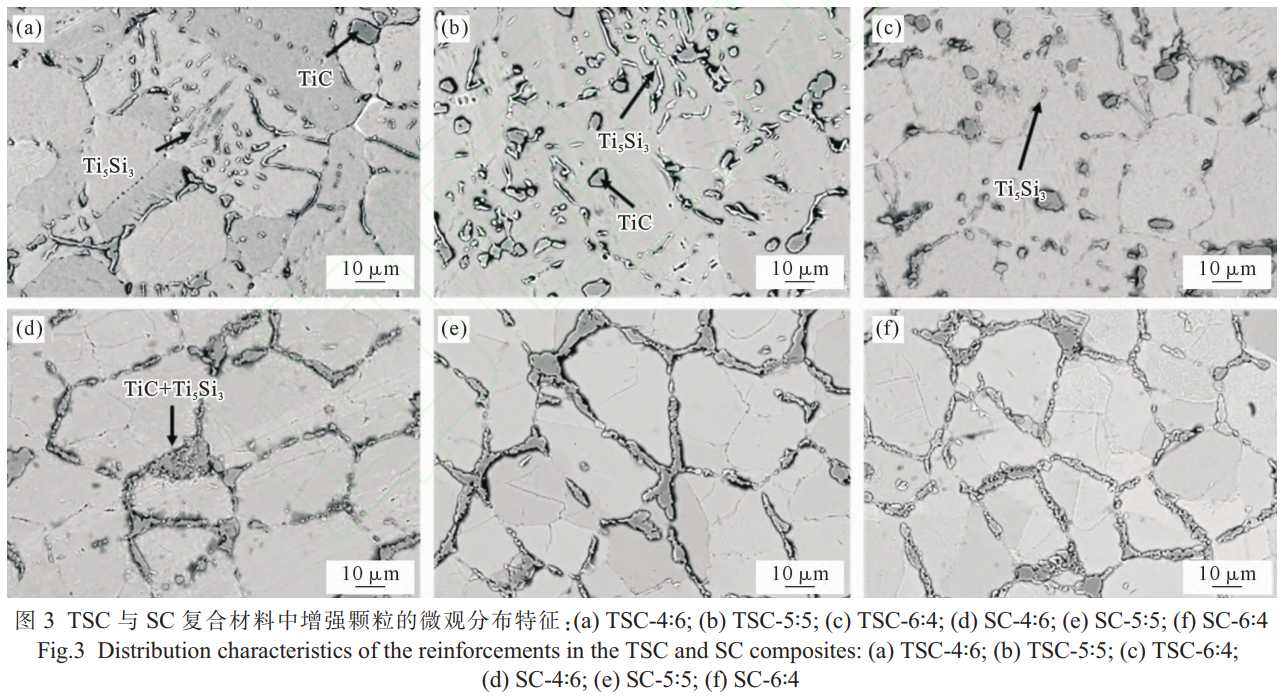

以 Ti₃SiC₂粉 / Si 粉为前驱体制备的 TSC 组粉体,和以石墨粉 / Si 粉为前驱体制备的 SC 组粉体均在 1200℃烧结工艺下获得了 (TiC+Ti₅Si₃)/Ti 复合材料,两组试样的微观组织不同,且随着 TiC:Ti₅Si₃增强相比例变化,表现出不同的组织变化规律。如图 3a~c 为 TSC 组复合材料的 SEM 形貌图,当增强颗粒 TiC:Ti₅Si₃比例发生改变,分别为 4:6、5:5、6:4 时,其物相构成均为 α-Ti 相、TiC 颗粒以及 Ti₅Si₃颗粒,与 XRD 结果相符。其中,微米 TiC 颗粒呈近等轴状,孤立分布于基体晶界处或晶粒内部,基体中弥散分布的 TiC 颗粒构成了非连续网状结构。此外,从图中还可看到,除等轴状 TiC 颗粒外,还有一些细小的蠕虫状颗粒,结合 XRD 分析,可确认这些蠕虫状小颗粒是 Ti₅Si₃。蠕虫状 Ti₅Si₃颗粒主要分布于基体晶粒内,随着复合材料中加入 Si 元素增多,晶内 Ti₅Si₃颗粒数量增多。图 3d~f 是 SC 组复合材料的 SEM 形貌图,可明显观察到等轴状 α-Ti 基体组织与晶界颗粒团聚体,结合 XRD 分析结果,可确定团聚体由 TiC 颗粒与 Ti₅Si₃颗粒构成。这些团聚颗粒围绕等轴 α-Ti 晶分布,构成了准连续网状结构。

将 TSC 与 SC 两组材料的微观组织进行对比后可以发现,以 Ti₃SiC₂粉 / Si 粉为前驱体制备的 (TiC+Ti₅Si₃)/Ti 复合材料,增强颗粒的团聚得到了解决,即 TSC 试样中弥散分布的 TiC 颗粒构成了非连续 - 非均匀增强结构,较好解决了 SC 组中 TiC 团聚问题;蠕虫状 Ti₅Si₃颗粒分布在晶内,而非偏聚在 TiC 周围,两种颗粒共同组成了近均匀构型。在 TSC 组试样中,增强相 Ti₅Si₃颗粒与 TiC 颗粒形成了连续、不均匀的分布,为不均匀构型。

2.3 (TiC+Ti₅Si₃)/Ti 复合材料微观组织演变

分别以 Ti₃SiC₂粉 / Si 粉为前驱体及以石墨粉 / Si 粉为前驱体制备混合粉末,真空热压烧结后获得原位自生颗粒增强的 (TiC+Ti₅Si₃)/Ti 复合材料,两组复合材料中增强颗粒的分布特征及形貌差别很大,因此有必要探讨前驱体 Ti₃SiC₂粉 / Si 粉与石墨粉 / Si 粉对增强颗粒形貌及分布特征的影响,深入分析两组试样在烧结过程中的组织演变过程。

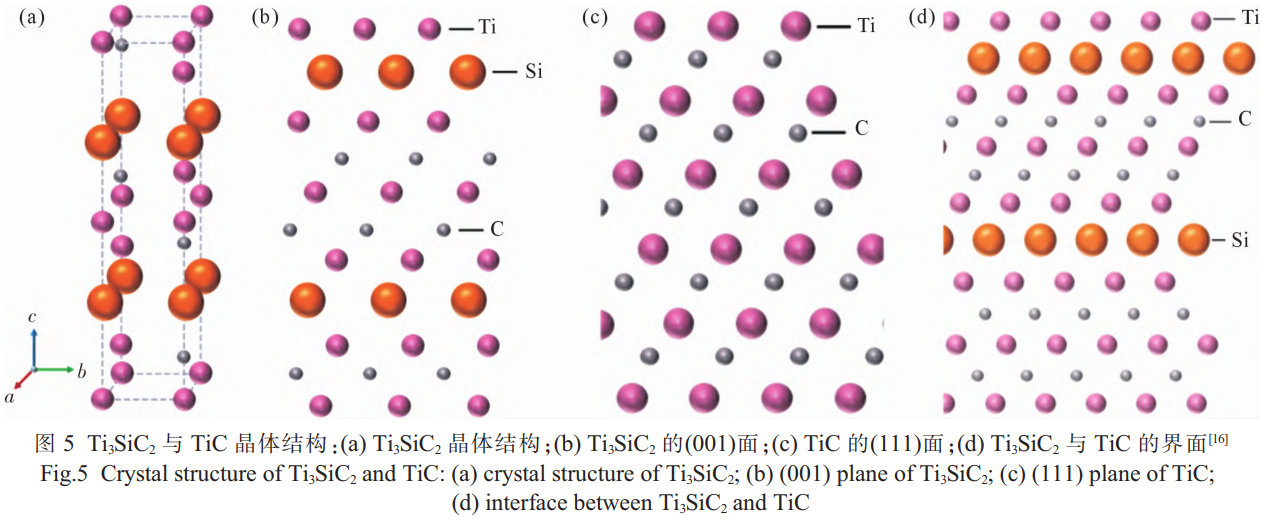

在 TSC 组混合粉末中,Ti₃SiC₂发生原位分解反应生成基体中非连续分布的 TiC 颗粒。Gu 等 [15] 对 Ti-Ti₃SiC₂体系的反应进行了研究,发现在 1000℃时 Ti-Ti₃SiC₂体系可通过原位分解反应制得 TiC 颗粒。通过比较 Ti₃SiC₂与 TiC 的晶体结构,如图 5 所示,研究者认为 Ti₃SiC₂晶胞可看做是两个密排 Si 原子层连接两个被共享的八面体 Ti₆C 和一个完整的 Ti₆C。Zhou 等 [16] 通过对比 TiC 与 Ti₃SiC₂晶体结构,发现 Ti₃SiC₂的 (001) 晶面与 TiC 的 (111) 晶面非常相似,如图 5b 和 c 所示。在 Ti₃SiC₂分解生成 TiC 的过程中,Ti₃SiC₂晶格中较弱的 Ti-Si 键断裂,而较强 Ti-C 键不发生断裂。当 Ti₃SiC₂中周期性排列的 Si 原子层被抽离后,剩下的 Ti₆C 八面体可组合在一起形成有空位缺陷的 TiC。因此,Ti₃SiC₂粉末原位分解生成 TiC 颗粒的实质是周期性排列的 Si 原子的脱出,该转化过程具有等体积的特征,晶格脱嵌 Si 原子所形成的 TiC 颗粒可以保留 Ti₃SiC₂的形貌与空间分布。

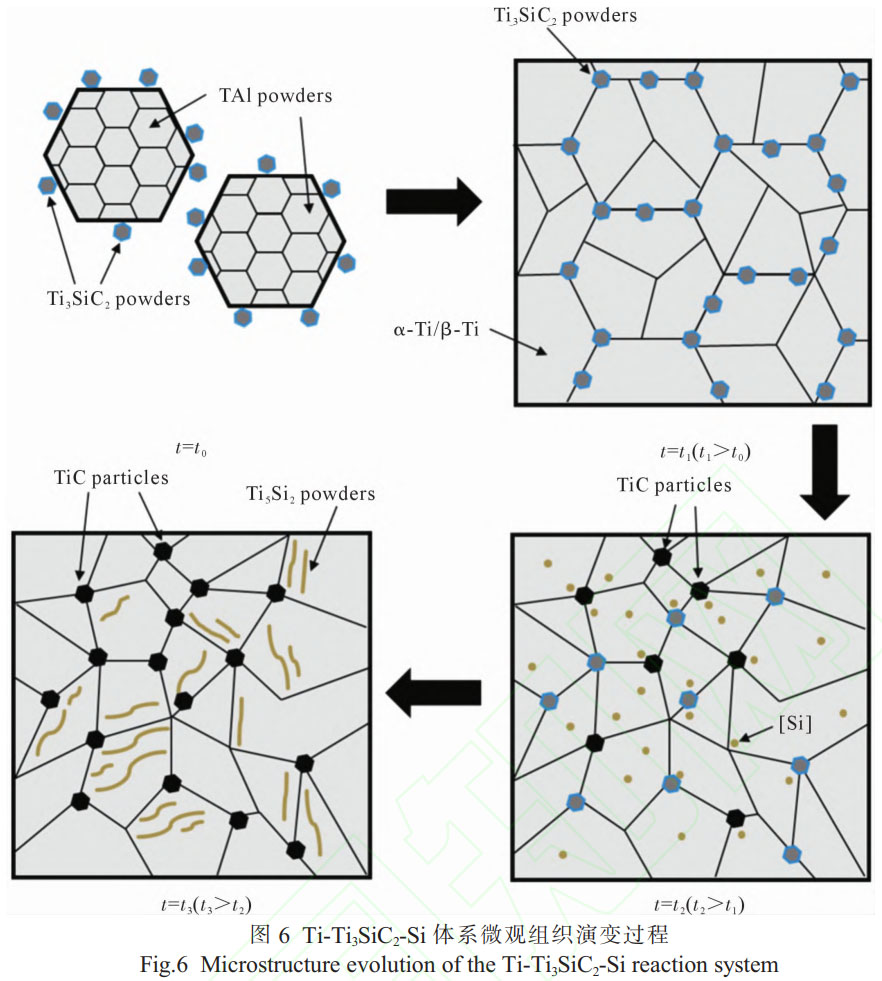

结合以上分析,TSC 复合材料的微观组织演变过程可以归纳为:均匀包裹在球形 TA1 粉体表面的 Ti₃SiC₂粉末发生分解反应,Ti-Si 键断裂、Ti₃SiC₂晶格中的周期性排列的 Si 原子脱出,并固溶于基体中,原前驱体粉末的晶格结构中剩下键合能力较强的 Ti-C 键,Ti-C 组成有空位缺陷的 TiC 颗粒。单颗 Ti₃SiC₂颗粒原位分解生成单颗 TiC 颗粒,保留了 Ti₃SiC₂的空间位置,形成非连续分布特征。在热压烧结过程中,由于 Ti₃SiC₂晶格中的 Si 原子脱出且 Si 在 α-Ti 基体中具有较高的扩散速率和较大的溶解度,Si 原子在 TA1 基体中得到充分扩散,局部 Si 原子浓度较低但分布较为均匀,最终形成的蠕虫状 Ti₅Si₃且多数分布于晶内,其增强相形成过程如图 6 所示。

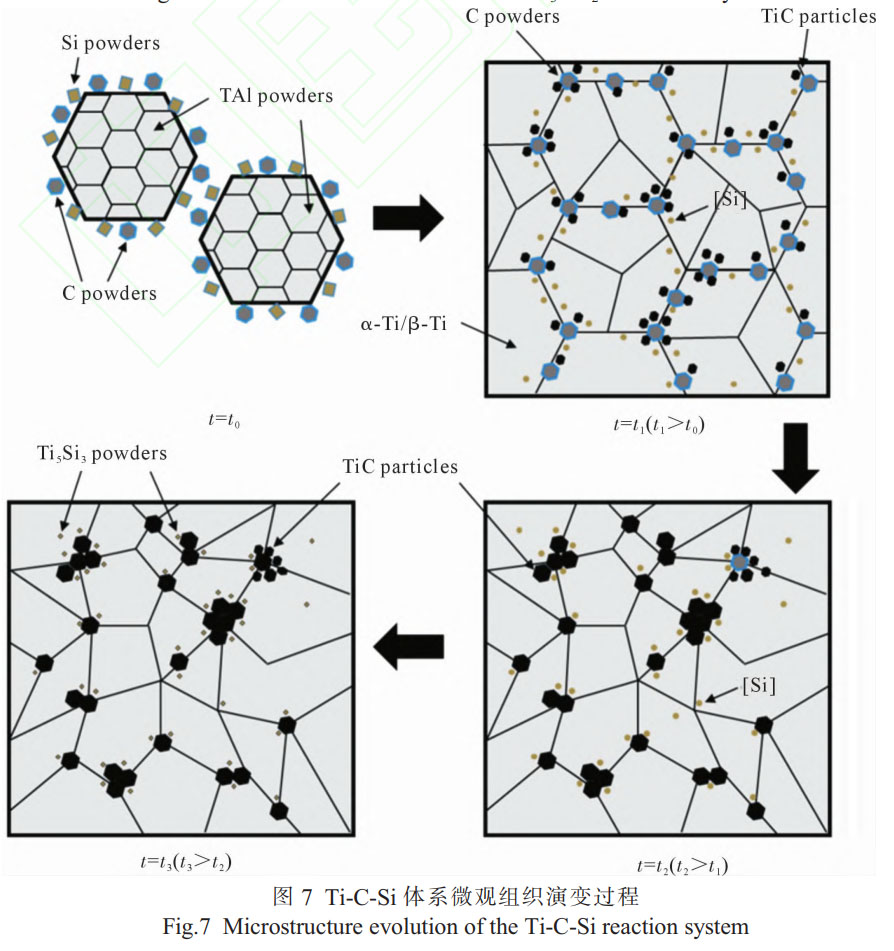

Tong 等 [17] 对 Ti-C 反应进行了热力学和动力学计算,表明 TiC 生成机理主要以溶解 - 析出机制为主;Choi 等 [18] 研究了在合成 TiC 过程中石墨和不定形炭对反应机理、产物形貌等的影响,发现石墨与钛粉反应活性高、Ti-C 反应完全。低能球磨工艺使得前驱体石墨粉均匀包裹在球形 TA1 粉表面,当烧结温度达到 1200℃时,Ti-C 界面前沿处 C 原子平衡浓度较高,由于 C 原子在 Ti 基体中固溶度较低,难以发生长程扩散,因而石墨表面易发生 Ti-C 反应生成 TiC 颗粒。根据 Gibbs-Thomson 关系,前驱体颗粒半径越小,界面前沿固溶的 C 原子平衡浓度越高,因而生成 TiC 颗粒的结晶驱动力越高,因此 SC 组混合粉末易于在石墨表面促进 TiC 颗粒的形核。不规则状的石墨表面凹凸不平,存在大量界面缺陷,可为 TiC 颗粒的不均匀形核提供形核位点,因此在石墨表面局部位置将生成许多 TiC 晶核。复合材料中石墨粉含量越多则形核位置越多且越接近,空间距离缩短的形核位置导致后续长大过程中相邻 TiC 体积增加的同时发生颗粒表面接触,因而 SC 组烧结过程中石墨与 TA1 粉生成团聚状的 TiC。

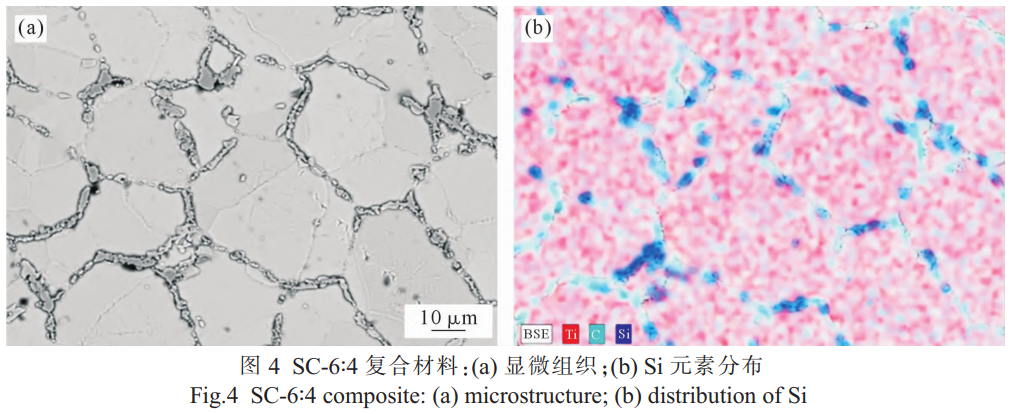

均匀包裹在球形 TA1 粉表面的 Si 粉可作为形成 Ti₅Si₃颗粒的前驱体,烧结过程中 Ti-Si 界面前沿处富集大量 Si 原子,由于 Ti₅Si₃优先在能量较高的缺陷位置处形核,如晶界、相界、位错等处,这些位置畸变大、能量高,而之前的研究证实了 TiC 颗粒可作为 Ti₅Si₃颗粒的异质形核核心 [14], 因而 SC 复合材料中先形成的 TiC 颗粒可促进 Ti₅Si₃颗粒的形核,导致 Ti₅Si₃颗粒偏聚于 TiC 颗粒周围。根据上述分析,SC 复合材料的微观组织演变过程如图 7 所示。

2.4 前驱体对 (TiC+Ti₅Si₃)/Ti 复合材料力学性能的影响

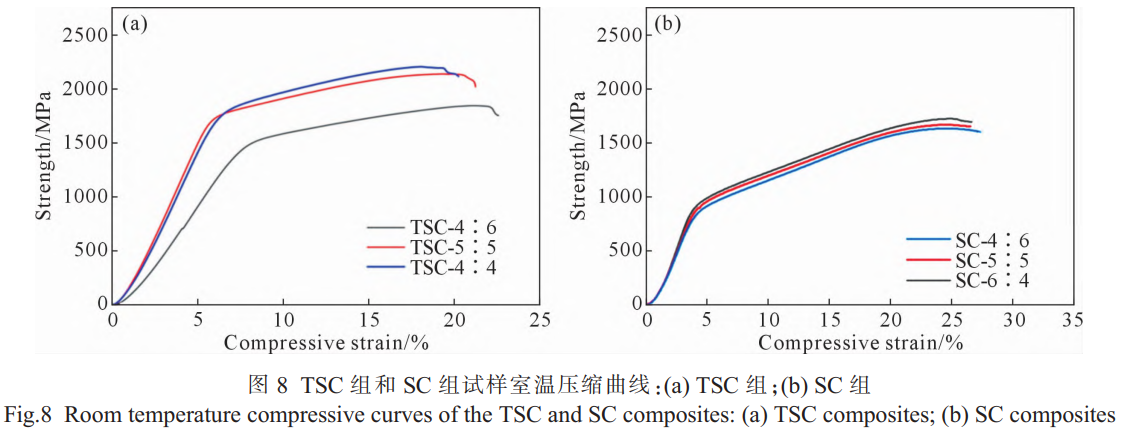

对不同前驱体制备的 (TiC+Ti₅Si₃)/Ti 复合材料进行室温压缩测试,图 8 为复合材料的室温压缩曲线,表 2 为室温压缩力学性能。比较而言,TSC 复合材料具有高强度、低塑性,SC 组复合材料具有高塑性、低强度。TSC 试样的屈服强度为 1590~1915MPa, 抗压强度为 1856~2266MPa, 压缩断裂应变为 18%~21%, 随着 Ti₅Si₃颗粒含量的增加,强度逐渐增大而塑性逐渐降低。SC 试样的屈服强度为 805~888MPa, 抗压强度为 1530~1680MPa, 压缩断裂应变为 24%~26%, 其力学性能随 Ti₅Si₃颗粒含量的变化趋势与 TSC 试样相同,但变化的幅度明显更低,说明 SC 试样中的 Ti₅Si₃颗粒对其性能的影响较小。这是由于 SC 试样中的 TiC 颗粒与 Ti₅Si₃颗粒组成了团聚体,Ti₅Si₃颗粒的含量变化基本不改变增强颗粒团聚体的尺寸及体积分数,而在 TSC 试样中,Ti₅Si₃颗粒与 TiC 颗粒呈相对弥散分布,由于 Ti₅Si₃的尺寸更小,强化作用更为明显,因此强度随其含量增大而提升。

表 2 TSC 组和 SC 组试样室温压缩力学性能

Tab.2 Room temperature compressive mechanical properties of the TSC and SC composites

| No. | 屈服强度 σₛ/MPa | 抗压强度 σᵦ/MPa | 断裂应变 δ/% |

| TSC-4:6 | 1590±92 | 1856±103 | 21±0.5 |

| TSC-5:5 | 1856±55 | 2195±37 | 19±0.1 |

| TSC-6:4 | 1915±68 | 2266±32 | 18±0.2 |

| SC-4:6 | 805±28 | 1530±33 | 26±0.2 |

| SC-5:5 | 880±12 | 1593±61 | 25±0.4 |

| SC-6:4 | 888±28 | 1680±46 | 24±0.3 |

2.5 不同构型 (TiC+Ti₅Si₃)/Ti 复合材料强韧化机制分析

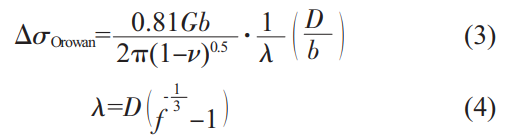

以 Ti₃SiC₂粉 / Si 粉为前驱体制备的 TSC 复合材料中存在相对均匀分布的微米级 TiC 颗粒以及尺寸更小的 Ti₅Si₃颗粒,可充分发挥其强化作用提高复合材料的强度。Orowan 机制是颗粒增强金属基复合材料的重要强化机制之一,在复合材料的变形过程中,由于增强颗粒的直径较小且硬度高,位错无法切过,只能通过绕过机制移动,从而在颗粒附近形成位错环,对复合材料形成强化效果。Orowan 强化机制可通过下式计算:

式中,G 为剪切模量;b 为柏氏矢量;ν 为泊松比;λ 为颗粒间距;D 为颗粒平均尺寸;f 为增强相体积分数。根据公式,Orowan 强化效果与颗粒间距有关,而颗粒间距又与增强相体积分数、颗粒尺寸有关。当基体中增强颗粒尺寸越小且体积分数越高,颗粒间距越小,复合材料中 Orowan 强化效果越强。

对比不同前驱体所制备的 (TiC+Ti₅Si₃)/Ti 复合材料,Ti₃SiC₂+Si 粉反应生成的 TiC 颗粒与 Ti₅Si₃颗粒较为弥散的分布,能够充分发挥颗粒的 Orowan 强化机制,因此强度性能更为优异。并且,随着尺寸更为细小的 Ti₅Si₃颗粒含量的增加,复合材料的强度逐渐增大,与前述规律相符,也进一步说明 Orowan 机制的重要作用。而以石墨粉 / Si 粉为前驱体制得的 SC 组复合材料中存在连续分布的 TiC 颗粒 / Ti₅Si₃颗粒,形成了团聚体,使增强相的等效尺寸显著增大,因此相比与 TSC 复合材料,其 Orowan 强化效果降低,材料的强度性能弱化。此外,团聚体内部颗粒的结合强度相对颗粒 - 基体结合更低,并且团聚颗粒与基体接触面积小于弥散颗粒的接触面积,界面处载荷传递效率低,进一步降低了连续分布颗粒 (团聚体) 的强化作用,因此 SC 组复合材料的强度明显低于 TSC 组复合材料。值得注意的是,SC 组复合材料中,随着 TiC 颗粒 - Ti₅Si₃颗粒比例的改变,材料的强度值变化不明显,与 TSC 组的情况进行对比,可以进一步说明团聚颗粒发挥的强化作用很低。因此可以认为,增强颗粒呈不连续分布的构型,对复合材料的强度是有利的,在此基础上,降低颗粒的直径,有利于强化作用的提高。

钛基复合材料的塑性主要由较软的基体提供,在室温压缩变形过程中复合材料的塑性变形能力受到材料成分、组织结构等的影响,同时与增强颗粒的尺寸、形貌、分布特征等颗粒特征有关。对比 TSC 组与 SC 组试样在室温压缩实验中的塑性变形能力,可以明显看出 SC 组试样室温压缩塑性更好,表现出更大的断裂应变。与 TSC 组试样的室温塑性相比,SC 组塑性更加优异,超过前者 4% 左右 (TSC 组烧结态试样的断裂应变在 20% 左右,SC 组烧结态试样的断裂应变在 24% 左右), 这是由于复合材料的塑性变形主要由金属基体中的位错滑移引起,只有保留充足的位错运动空间才能使复合材料表现出良好的延展性与塑性。从 SC 组试样的微观组织图中可看出,连续分布的微米 TiC 与 Ti₅Si₃构成准连续网状结构,在复合材料中划分出明显的增强相富集区 (硬相区) 与增强相贫化区 (软相区), 为位错滑移提供充足的空间,并保证了单个位错迁移率,因而 SC 组复合材料表现出良好的延展性与塑性。而 TSC 组烧结态试样中蠕虫状 Ti₅Si₃颗粒主要分布于晶内,在对基体形成强化的同时,不可避免的导致了变形过程中位错平均自由程大大减少,甚至使得复合材料塑性下降、脆性增加,因此 TSC 复合材料的室温塑性不如 SC 复合材料。通过以上对比分析,可以说明非均匀构型所划分出的 "贫增强相" 区域对复合材料的塑韧性有明显的积极作用。

3、结论

(1) 借助不同前驱体的原位反应特点,分别利用 Ti₃SiC₂+Si 以及 Si + 石墨前驱体设计制备出两种类型 (TiC+Ti₅Si₃)/Ti 复合材料,前者增强颗粒呈近弥散均匀分布构型,后者呈连续非均匀分布构型。(2) 弥散非连续颗粒的强化作用更为突出,以 Ti₃SiC₂+Si 为前驱体制备的 (TiC+Ti₅Si₃)/Ti 复合材料,室温压缩屈服强度达到了 1790~1915 MPa; 以 Si + 石墨为前驱体制备的 (TiC+Ti₅Si₃)/Ti 复合材料屈服强度仅为 805~888 MPa。均匀构型的强化作用可归因于弥散分布颗粒的 Orowan 强化机理。(3) 非均匀构型所划分出的 "贫增强相" 区域具有显著的韧化作用,以 Si + 石墨为前驱体制备的 (TiC+Ti₅Si₃)/Ti 复合材料室温压缩断裂应变达到了 24%~26%, 而以 Ti₃SiC₂+Si 为前驱体制备的 (TiC+Ti₅Si₃)/Ti 复合材料仅为 18%~21%。非均匀构型的韧化作用可以归因于增强相含量低的基体局部区域为位错滑移提供了充足的空间。

参考文献

[1] ZHANG X S, CHEN Y J,HU J L. Recent advances in the development of aerospace materials [J]. Progress in Aerospace Sciences, 2018,97:22-34.

[2] 魏子超,韩远飞,李劭鹏,黄光法,毛建伟,吕维洁。非连续纳米相增强钛基复合材料研究进展与展望 [J]. 航空制造技术,2022,65 (16):104-125. WEI Z C, HAN Y F, LI S P, HUANG G F, MAO J W, LYU W J. Research progress and development tendency of discontinuously nano-reinforced titanium matrix composites [J]. Aeronautical Manufacturing Technology, 2022,65 (16):104-125.

[3] ZHOU Z G, LIU Y Z,LIU X H, ZHAN Q K, WANG K D. Microstructure evolution and mechanical properties of in-situ Ti6Al4V-TiB composites manufactured by selective laser melting [J]. Composites Part B: Engineering, 2021, 207:108567.

[4] FANG M H,HAN Y F, SHI Z S, HUANG G F, SONG J W,LU W J. Embedding boron into Ti powder for direct laser deposited titanium matrix composite: Microstructure evolution and the role of nano-TiB network structure [J]. Composites Part B: Engineering, 2021,211:108683.

[5] YAN Q, CHEN B, LI J S. Super-high-strength graphene-titanium composites at ambient temperature [J]. Carbon, 2020,174:451-462.

[6] YAN Q, CHEN B, CAO L, LIU K Y, LI S, JIA L, KONDOH K,LI J S. Improved mechanical properties in titanium matrix composites reinforced with quasi-continuously networked graphene nanosheets and in-situ formed carbides [J]. Journal of Materials Science & Technology, 2022, 96:85-93.

[7] XU Y, LIU Z,ZHU X H,JIANG Z L, CHEN H, WANG N. Effect of rare earth Ce addition on microstructure and mechanical properties of titanium alloy Ti-6Al-4V [J]. Materials Letters, 2023, 330:133244.

[8] ZHANG Z Q, YANG Q,YU Z M, ZHANG T G,JING J N. Microstructure and performance of Ti-based wear-resistant laser cladding coatings with rare-earth oxides [J]. Materials Letters, 2023, 350:134856.

[9] LI Q, HUANG S, ZHAO Y K,GAO Y M, RAMAMURTY U. Simultaneous enhancements of strength, ductility, and toughness in a TiB reinforced titanium matrix composite [J]. Acta Materialia, 2023,254:118995.

[10] LI S P, WANG X Y, WEI Z C, HAN Y F, SHI H G, LE J W, HUANG G F, ZHANG D, LU W J. Simultaneously improving the strength and ductility of the as-sintered (TiB+La₂O₃)/Ti composites by in-situ planting ultra-fine networks into the composite powder [J]. Scripta Materialia, 2022, 218:114835.

[11] LI J X, HAN Y F, YANG D Y, MAO J W. Effect of heat treatment on creep properties of directed energy deposited Ti-6Al-4V alloy [J]. Frontiers in Materials, 2019,6:276.

[12] LI Q,HUANG S, GAO Y M, RAMAMURTY U. Deformation, fracture, and fatigue crack growth behavior in TiB-reinforced near-α Ti matrix composites fabricated using powder metallurgy technique [J]. Materials Science and Engineering: A, 2024,916: 147351.

[13] HUANG X Y, GAO Y M, YI Y Y, XIAO P, JIAN Y X, WANG Y R, ZHAO S Y,LIU Q K, REN Z J. Microstructure evolution mechanisms and strength improvement of (6.5 vol% TiC+3.3 vol% Ti₅Si₃)/Ti6Al4V composites via heat treatment [J]. Materials Science and Engineering: A, 2021,805:140581.

[14] HUANG X Y, GAO Y M, WANG Z P, YI Y L, WANG Y R. Microstructure, mechanical properties and strengthening mechanisms of in-situ prepared TiC/Ti6Al4V composites [J]. Journal of Alloys and Compounds, 2019, 792:907-917.

[15] GU W L,ZHOU Y C. Reactions between Ti and Ti₃SiC₂ in temperature range of 1273-1573 K [J]. Transactions of Nonferrous Metals Society of China, 2006, 16 (6):1281-1288.

[16] ZHOU Y C, SUN Z M. Crystallographic relation between Ti₃SiC₂ and TiC [J]. Materials Research Innovations, 2000,3 (5):286-291.

[17] TONG X C,FANG H S. Al-TiC composites via stupreheating ingot metallurgy and rapid solidification technology: Part I. Microstructural evolution [J]. Metallurgical and Materials Transactions A, 1998,29:875-891.

[18] CHOI Y,RHEE S W. Effect of carbon sources on the combustion synthesis of TiC [J]. Journal of Materials Science, 1995, 30:4637-4644.

[19] MA K K, WEN H M, HU T, TOPPING T D, ISHEIM D, SEIDMAN D N, LAVERNIA E J, SCHOENUNG J M. Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation-strengthened aluminum alloy [J]. Acta Materialia, 2014,62:141-155.

[20] CLYNE T W. An introduction to metal matrix composites [M]. Cambridge: Cambridge University Press, 1993.

[21] HUANG L J, WANG S, DONG Y S, ZHANG Y Z, PAN F, GENG L, PENG H X. Tailoring a novel network reinforcement architecture exploiting superior tensile properties of in-situ TiB/Ti composites [J]. Materials Science and Engineering: A, 2011,545:187-193.

(注,原文标题:钛基复合材料增强相分布构型对其力学性能的影响研究)

tag标签:钛基复合材料,航空航天材料,构型-性能关联,前驱体遗传效应,增强相分布,强韧化机制解耦