发布日期:2025-7-25 9:56:22

作为一种典型的轻质金属,TC11 钛合金凭借比强度高、抗腐蚀能力强及热稳定性好等特性,成为制造航空航天领域关键零部件(引擎压气机叶片、轮盘、鼓筒等)的首选材料,尤其是在航空发动机关键零部件的制造中,已得到广泛应用。在飞机服役过程中,这些零部件不仅要承受巨大的交变应力,还常常受到外界沙石颗粒的高速撞击及冲击载荷,极端工况的发生极易导致 TC11 钛合金材料表面发生严重磨损,甚至引发航空压气机的故障失效,导致出现机毁人亡等重大安全事故。因此,提高 TC11 钛合金材料的耐磨损性能对航空发动机的服役安全性能至关重要。

近年来,大量研究已证实,表面强化技术在提高钛合金材料表面硬度和耐磨损性能方面具有显著的效果。例如,Ganesh 等对 TC4 和 TC20 钛合金进行了表面喷丸强化处理,发现二者的表面硬度分别提升了 113HV 和 58HV,且耐磨损性能均得到了显著提高。Fan 等利用超声滚压强化技术在 TC4 钛合金表面引入了残余压应力和晶粒细化的强化层,发现其抗微动磨损性能相较于强化前提升了 520%。Ren 等在 TC4 钛合金基体上制备了 NbMoTaWTi 高熵合金熔覆层,其硬度高达 600HV,相较于基体提高了 72%,磨损量降低了 121.9%。Wang 等利用纳秒脉冲激光对 TC4 钛合金进行了表面氮化 - 织构化复合处理,发现该工艺可有效提高样品抵抗磨粒磨损和黏着磨损的能力,相较于处理前,处理后样品的磨损量降低了 99.3%。Li 等对 TC6 钛合金表面进行了激光冲击强化处理,结果表明,处理后样品的磨痕深度相较于对照组显著变浅。Zhang 等采用离子镀技术在 TA2 纯钛上制备了硬度高达 1240HV 的 TiN 涂层,其耐磨损性能得到了显著提升,尽管处理后样品获得了较为优异的耐磨损性能,但是仍存在设备昂贵及制备的涂层易开裂等瓶颈难题。

氮化钛(TiN)是一种性能优异的金属陶瓷材料,具有硬度高、化学稳定性好、摩擦系数低等优点。已有研究表明,在金属材料中掺入 TiN 颗粒可显著提高其耐磨损性能。例如,Ma 等采用超声波空化工艺制备了 TiN 颗粒增强的纯铝复合材料,发现复合材料的硬度相较于纯铝提升了 300%,摩擦系数降低了 30%。Shi 等采用等离子喷焊工艺在 TC4 钛合金表面制备了 TiN 颗粒增强的强化层,结果表明,相较于强化前,强化后样品的磨损量降低了 85.9%。然而,作为金属陶瓷材料,目前 TiN 越来越多地应用于生物医疗、导电材料,以及刀具制造业等方面,在航空航天材料强化领域仍处于起步阶段。

有鉴于此,为了进一步提高 TC11 钛合金材料在航空航天关键零部件中的耐磨损性能,本文采用表面机械研磨处理工艺(Surface mechanical attrition treatment, SMAT),在 TC11 钛合金样品表面实现晶粒细化和弥散强化等效应,最终制备了 TiN 颗粒增强的强化层。对强化加工处理前后样品的表面宏观形貌和微观组织特征进行分析,并通过往复式干摩擦试验对样品耐磨损性能进行评估,以期提高样品在极端服役工况条件下的耐磨损性能。本文为改善 TC11 及其他钛合金材料的耐磨损性能提供了一种新的解决方案,对提高航空发动机关键零部件的安全服役性能具有重要意义。

1、试验及方法

1.1 试验材料和方法

在表面机械研磨处理前,采用电火花线切割设备将 TC11 钛合金基材切割成 Φ30mm×3mm 的圆饼状样品,并采用水性砂纸(180~1500 粒度)对试样表面进行打磨抛光处理,然后采用 95% 丙酮溶液清洗并作干燥处理。

选用氧化锆(ZrO₂,粒径 0.3mm)陶瓷球和 TiN 粉末(粒径 5μm,纯度 99.9%)作为表面机械研磨处理的研磨料。TC11 钛合金基材的化学成分如表 1 所示。

表 1 TC11 钛合金化学成分(质量分数)

| Al | Mo | Zr | Si | Fe | H | C | Ti |

| 6.5 | 3.2 | 1.5 | 0.3 | 0.25 | 0.1 | 0.12 | 余量 |

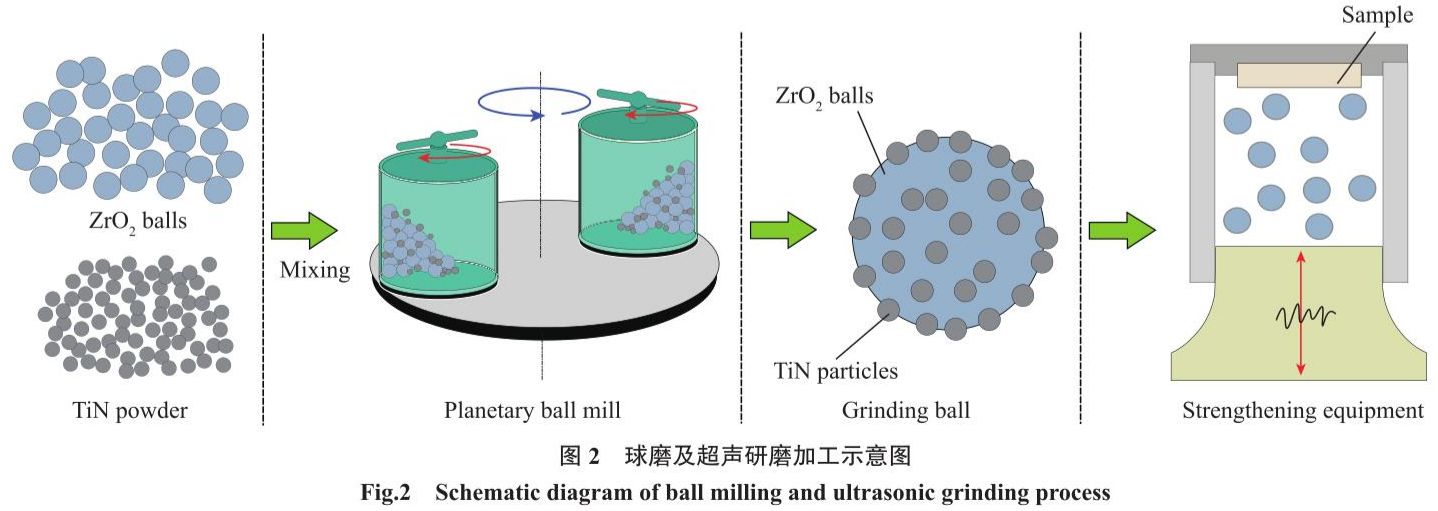

样品的加工流程如图 2 所示。

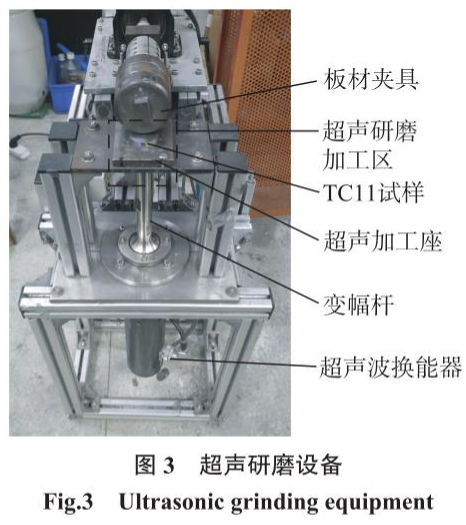

首先,利用行星球磨机将质量比为 10:1 的 ZrO₂陶瓷球和 TiN 粉末进行 4h 的连续混合。在球磨过程中,由于静电力和范德华力的作用,TiN 粉末颗粒会牢固地吸附在 ZrO₂陶瓷球的表面,形成 ZrO₂陶瓷球表面黏着一层 TiN 粉末的研磨球。随后,取 5g 上述研磨球加入到超声研磨设备中对样品进行加工。设备的振动频率为 20kHz,加工行程为 8mm,加工时间为 300s。加工后获得的样品记为 SMAT-1。同时设立 2 组不同的对照组:一组是未经表面强化处理的原始样品,记为 UT;另一组是不加 TiN 粉末,仅用 ZrO₂陶瓷球进行普通研磨处理的样品,记为 SMAT-0。

1.2 表征与性能测试

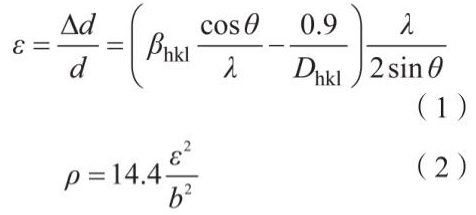

采用配备能量色散光谱仪(EDS,Oxford X-Max50)的场发射扫描电子显微镜(SEM,Tescan Mira4)对处理前后样品的表面宏观形貌和化学元素分布进行表征;使用白光干涉轮廓仪(WLI,瑞霏光电 Micro1000)对样品的表面轮廓和粗糙度进行分析。采用 X 射线衍射仪(XRD,Bruker D8A)在 10°~90° 范围内对样品表面进行 Cu-Kα 射线辐射,并对物相进行分析,利用 Williamson-Hall 公式计算样品表面的位错密度,即:

式中,Δd 为经过应变后的晶格间距与无应变晶格间距之间的差值;d 为无应变的原始晶格间距;ε 为微观应变;βhkl 为衍射峰的半峰全宽值(FWHM);λ 为衍射线波长;Dhkl 为平均晶粒尺寸;θ 为衍射半角;b 为伯格矢量;ρ 为位错密度。

采用光学显微镜(OM,Mshot MJ42)分析样品表面强化层的微观组织,并测定晶粒尺寸,具体为:(1)对样品截面件进行打磨、抛光,使用钛合金腐蚀液进行晶粒度腐蚀,再用 99% 酒精对样品进行超声波清洗,冷风吹干;(2)使用光学显微镜进行拍摄,拍摄倍数为 500 倍,拍摄区域尺寸为 200μm×150μm(长 × 宽);(3)使用 Image Pro Plus 图像分析软件进行晶粒尺寸的统计。

采用 HV-1000 显微硬度计(常州三丰)对样品沿截面方向的硬度分布进行测定。采用 CFT-I 往复式摩擦磨损机(兰州中科凯华)对样品的耐磨损性能进行测试,选用直径为 7.98mm 的 GCr15 钢球为对磨件,试验参数为摩擦往复频率 2Hz、振幅 3mm、载荷 20N、时间 3600s。摩擦测试结束后,采用 SEM、EDS、WLI 对样品的磨痕进行表征分析。

2、结果与讨论

2.1 组织和形貌分析

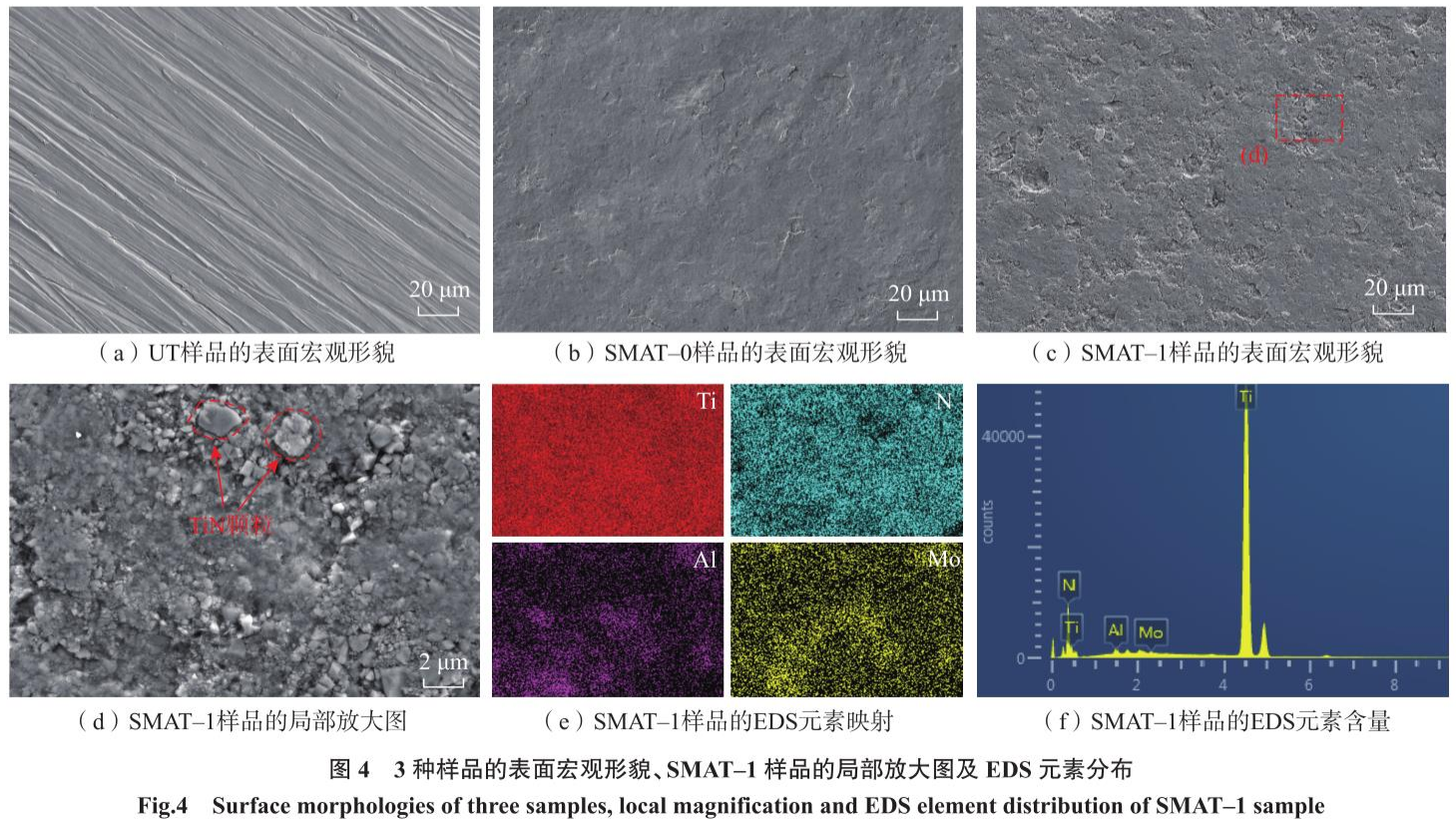

图 4 为 3 种样品的表征结果。其中,图 4(a)~(c)分别为 UT、SMAT-0 和 SMAT-1 样品的表面宏观形貌和轮廓。可以看出,UT 样品的表面存在大量打磨抛光处理残留的划痕;SMAT-0 样品呈现高低起伏的丘陵形貌,表面随机分布少许微尺度凹坑缺陷,这种形貌是由于 ZrO₂陶瓷球不断撞击样品,导致其表面发生反复塑性变形并逐步演变形成的。

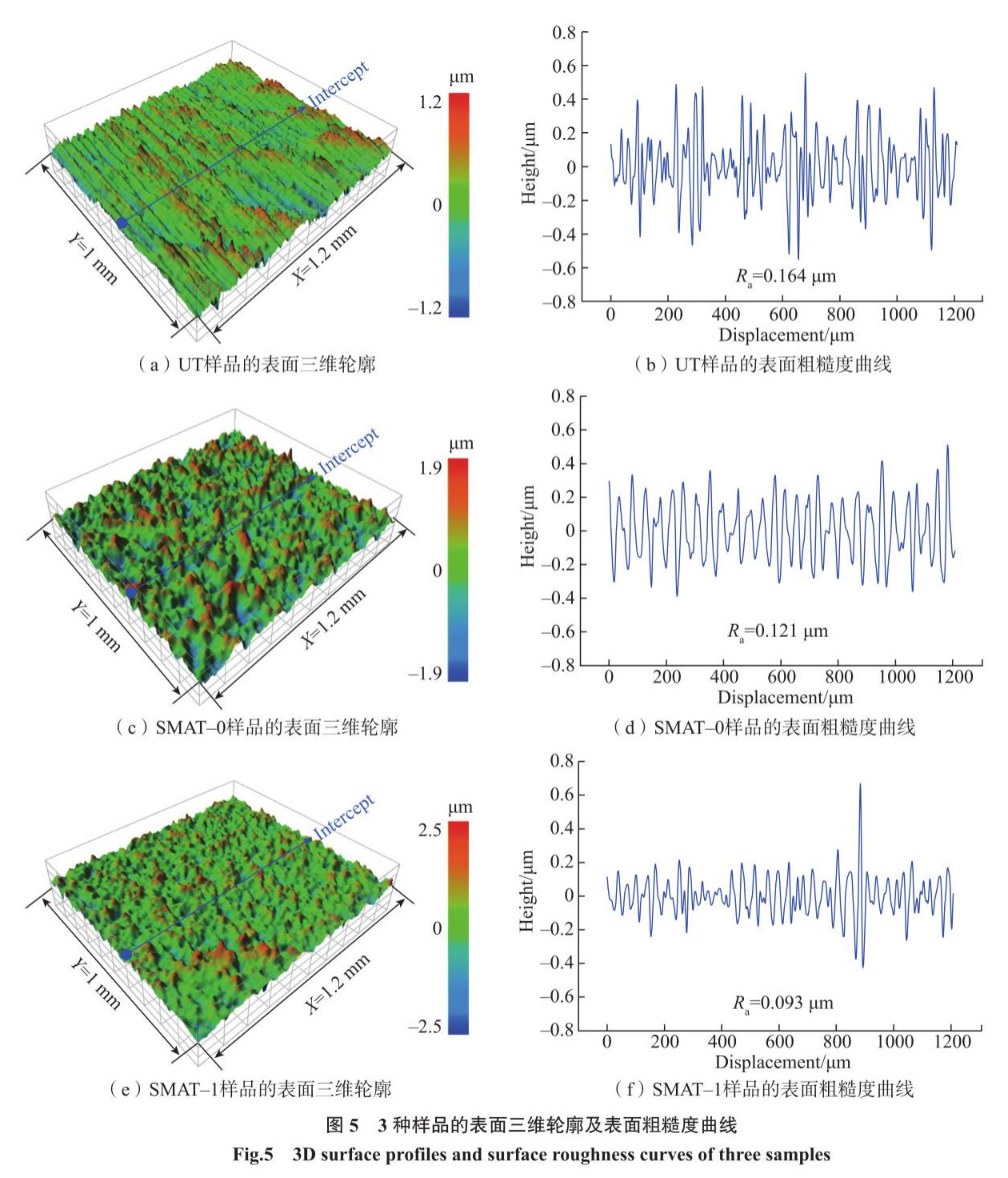

相比之下,虽然 SMAT-1 样品的表面仍存在一些凹坑,但损伤程度相较于 SMAT-0 样品显著降低。图 4(d)~(f)为 SMAT-1 样品的表面微观形貌和 EDS 元素分布图,在其表面可观察到大量细小颗粒和高亮的 Ti、N 元素,说明在研磨球的撞击和挤压作用下,吸附在 ZrO₂陶瓷球表面的 TiN 粉末不断被碾碎成更小的颗粒,并逐渐汇聚、嵌入、冷焊在凹坑缺陷的表面,最终形成了掺杂 TiN 颗粒的强化层。图 5 为 UT、SMAT-0 和 SMAT-1 样品的表面三维轮廓和粗糙度曲线,经过对样品三维轮廓 X、Y 方向的反复对比,确定采用 X 方向作为粗糙度测试方向,获得了统一、稳定、一致的粗糙度数值。其中,UT 样品的表面粗糙度为 0.164μm。相比之下,经表面强化处理的 SMAT-0 和 SMAT-1 样品的表面粗糙度均显著降低,SMAT-1 样品的表面粗糙度(0.093μm)相较于 SMAT-0(0.121μm)降低了 23.14%,这可归因于 TiN 细小颗粒有效填补了研磨球撞击产生的凹坑缺陷,进而提高了样品的表面平整度,降低了表面粗糙度。

2.2 物相分析

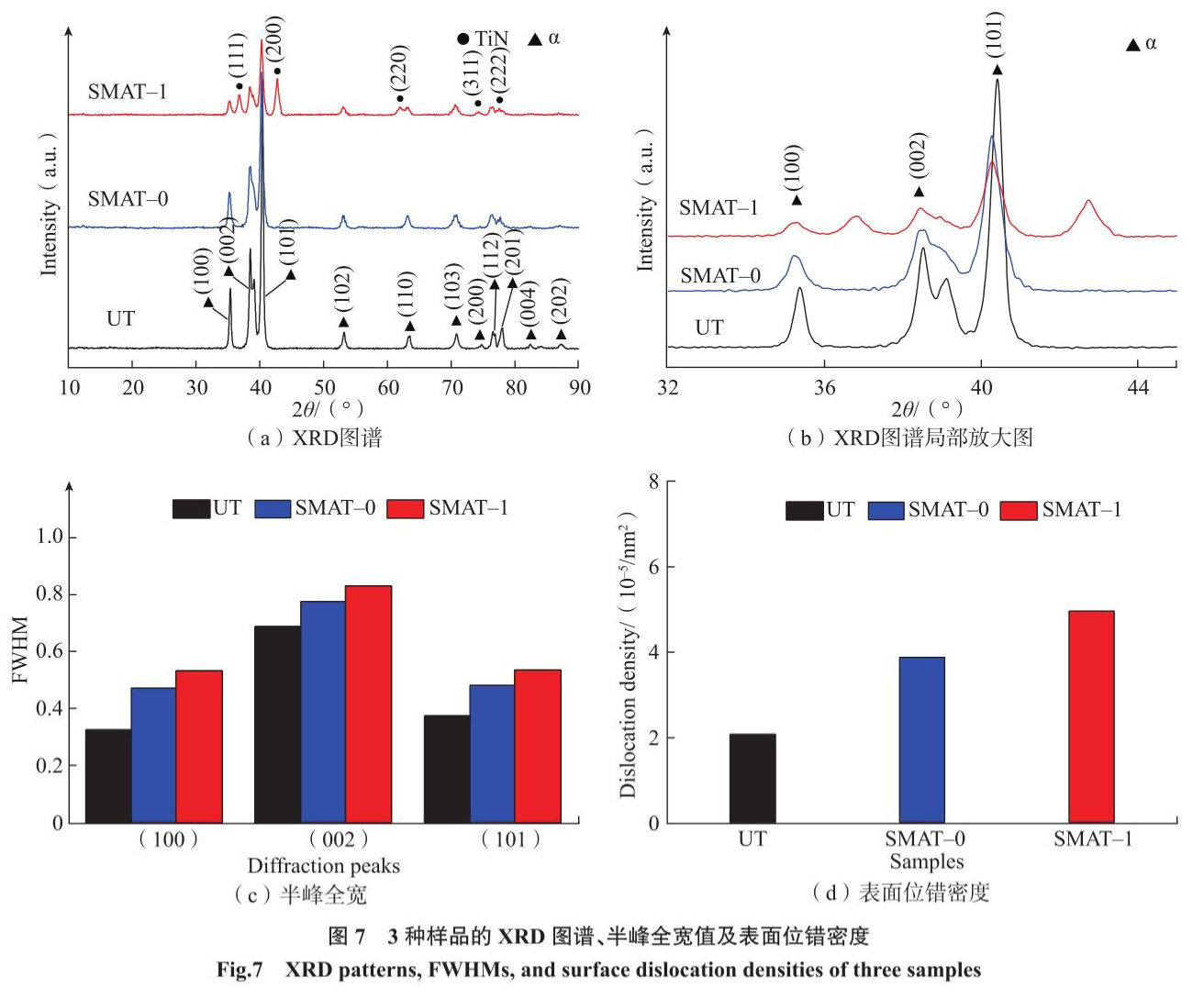

图 7(a)~(c)为 UT、SMAT-0 和 SMAT-1 样品的 XRD 图谱和半峰全宽图。从 SMAT-1 样品的测量结果中可观察到 TiN 在(111)(200)(220)(311)及(222)处的强烈衍射峰,进一步证实加工后的样品表面含有掺杂 TiN 颗粒的强化层。虽然 3 种样品的表面均检测到 α 相,但经过强化处理后的 SMAT-0 和 SMAT-1 样品的衍射峰发生了显著的变宽和偏移现象。相较于 UT 样品,SMAT-0 样品在(100)(002)及(101)处的半峰全宽值分别增大了 45.8%、13.5% 和 28.7%,SMAT-1 样品则分别增大了 63.7%、20.9% 和 42.6%。3 种样品的表面位错密度结果如图 7(d)所示,UT 和 SMAT-0 样品的表面位错密度分别为 2.12×10⁻⁵/nm² 和 3.86×10⁻⁵/nm²,而 SMAT-1 样品的表面位错密度则达到 4.99×10⁻⁵/nm²,相较于 UT 和 SMAT-0 分别提高了 135% 和 29%。根据 Bragg 定律,掺入 TiN 颗粒有助于强化层表面位错密度的提升,这也是强化处理后样品衍射峰变宽和偏移的主要原因。

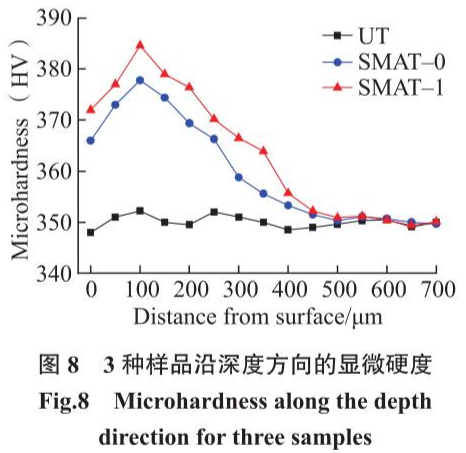

2.3 显微硬度分析

图 8 为 UT、SMAT-0 和 SMAT-1 样品沿深度方向的显微硬度分布图。UT 样品的硬度分布相对均匀,平均硬度为 351.3HV。相比之下,SMAT-0 和 SMAT-1 样品的硬度显著提升,且二者的硬度沿深度方向均呈现先增大后降低,最后趋于稳定的变化趋势。SMAT-0 和 SMAT-1 样品的最大硬度(100μm 深度处)分别为 377.8HV 和 384.6HV,相较于 UT 样品(351.3HV)分别提高了 7.54% 和 9.48%。值得注意的是,在 0~500μm 的深度范围内,SMAT-1 样品在任一深度的硬度均大于 SMAT-0 样品的硬度。根据 Chen 和 Xie 等的研究可知,金属强化层的特征表现在位错密度增大、晶粒细化及硬度提高等方面。此外,Hall-Petch 公式明确指出,位错密度和晶粒细化程度与硬度成正比关系,因此可根据硬度分布来判断样品的强化效果。这些研究结果进一步说明,掺入 TiN 颗粒有助于提高样品表面的强化效果。

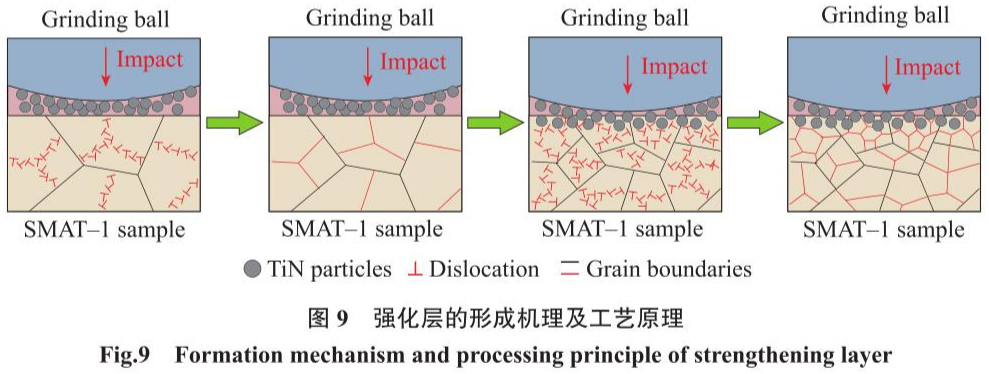

2.4 TiN 颗粒强化层形成机理分析

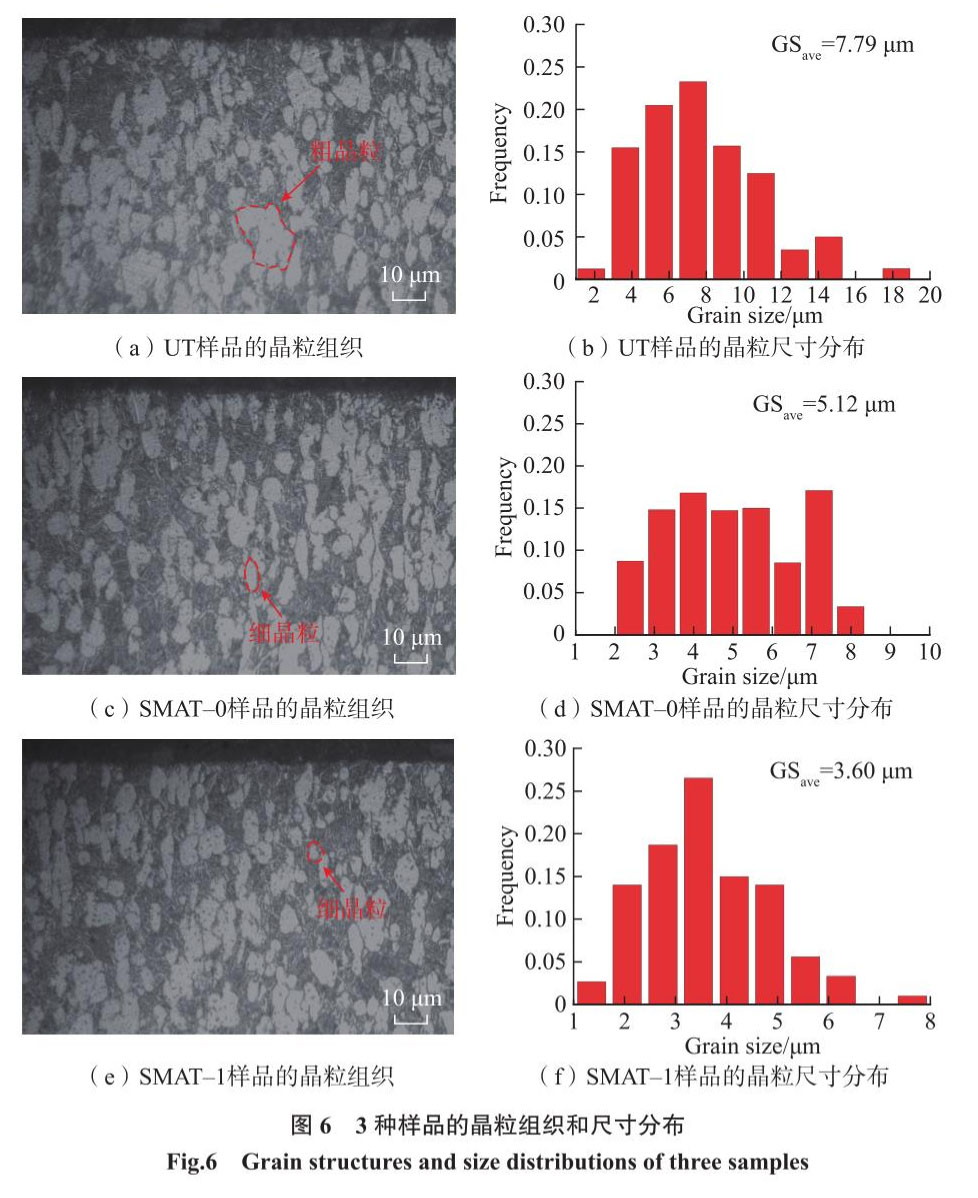

由 XRD 测试结果可知,超声研磨加工可以提高 SMAT-1 样品的表面位错密度。图 9 为 SMAT-1 样品强化层的形成机理。在强化加工的初始阶段,超声波促使研磨球对样品表面进行高能撞击,产生剧烈的塑性变形,破坏了样品内部的初始晶体取向,进而激活了粗晶粒内部的位错滑移系。在晶界的阻碍作用下,位错滑移系逐渐发生塞积、缠结和湮灭,形成新的晶界和亚晶界,进而在样品表层产生晶粒细化。在晶粒细化的作用下,样品表层获得了更加紧密的组织和更高的显微硬度。随着研磨球的进一步撞击,TiN 颗粒在挤压作用下逐渐嵌入样品表面,并再次激活新的位错滑移系。根据弥散强化机制可知,由于 Ti 一 N 化学键的高强度,位错滑移只能通过 “旁路绕行” 的方式避开嵌入在样品内部的 TiN 硬质颗粒,进而在 TiN 颗粒周边形成高能应力场,引起位错的钉扎、塞积和湮灭,最终在样品表层再次产生晶粒细化,使得样品的组织紧密程度和显微硬度再次得到提升。

2.5 耐磨损性能分析

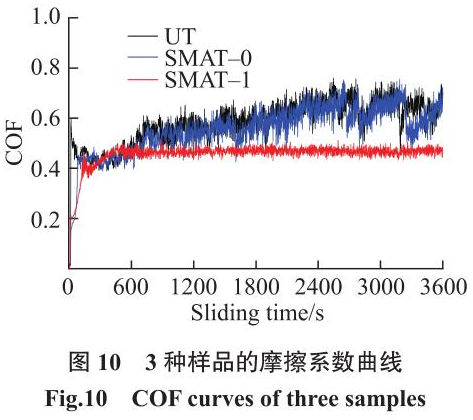

图 10 为 3 种样品的摩擦系数(COF)与滑动时间的关系曲线。尽管 SMAT-0 相较于 UT 样品具有更小的 COF,但二者的 COF 曲线波动较为激烈,且随着滑动时间的增加均呈现缓慢上升的趋势。SMAT-1 样品的 COF 最小,经历 600s 的磨合期后便迅速进入稳定阶段。

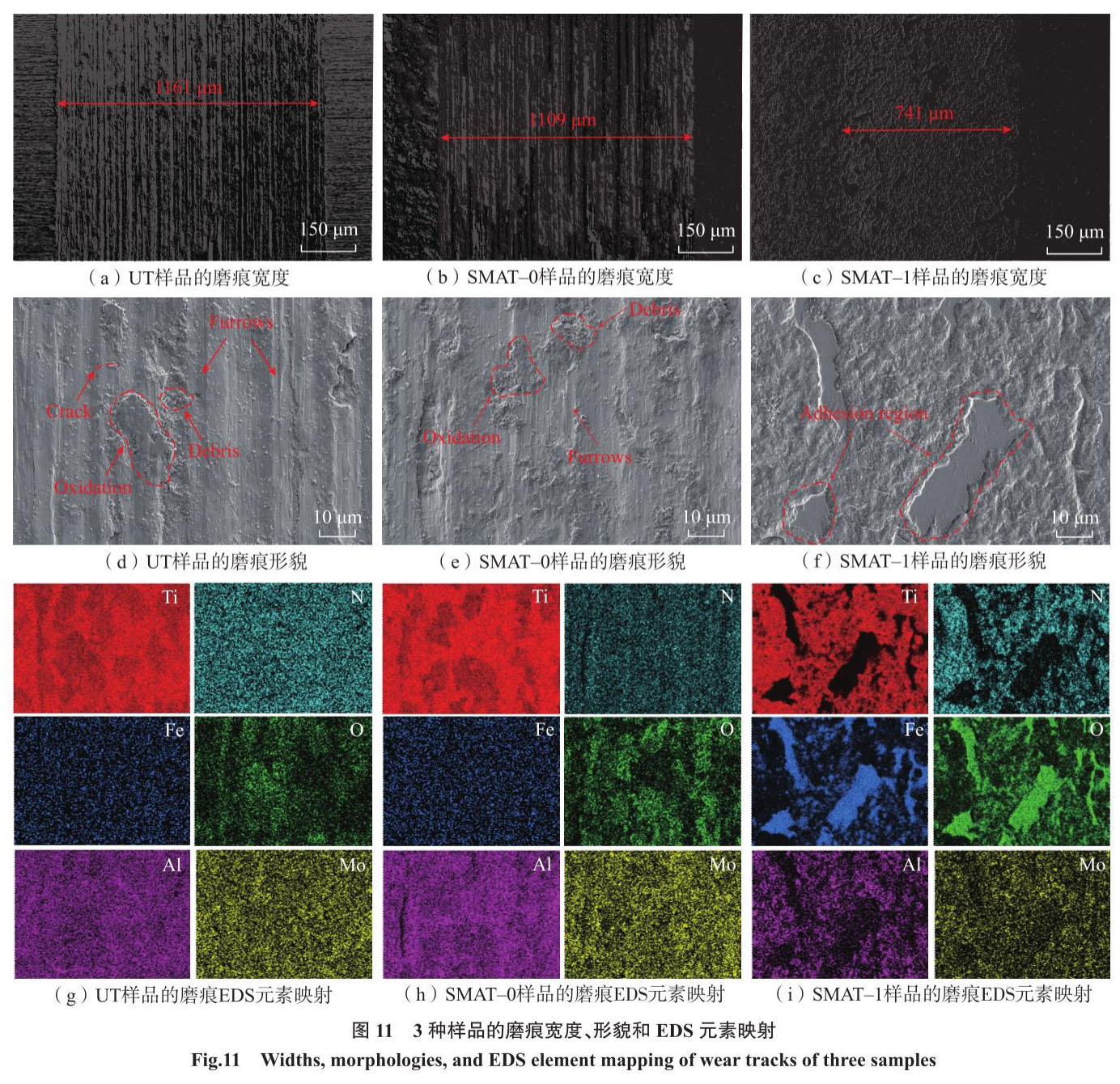

图 11 为 3 种样品的磨痕宽度、形貌及 EDS 元素分布图。UT 样品的磨痕宽度为 1161μm(图 11(a)),在磨痕表面观察到较深的犁沟及大量磨屑(图 11(d)),从 EDS 图中还观察到大量 Ti、O 元素的集中区域(图 11(g)),表明 UT 样品的主要磨损机制为严重的磨粒磨损和氧化磨损。SMAT-0 样品的磨痕宽度为 1109μm(图 11(b)),在其磨痕表面观察到较浅的犁沟、少量磨粒(图 11(e))和含 Ti 元素的氧化物(图 11(h)),表明 SMAT-0 样品的磨损形式主要表现为轻微的磨粒磨损和氧化磨损。相比之下,SMAT-1 样品的磨痕宽度仅为 741μm(图 11(c)),相较于 UT 和 SMAT-0 样品分别降低了 36.18% 和 33.18%。值得注意的是,在 SMAT-1 样品的磨痕中并未发现犁沟形貌,仅有少量磨屑和大块黏着物(图 11(f)),通过 EDS 检测到磨屑和黏着物的主要成分是 Fe 和 O 元素(图 11(i)),表明磨件上脱落的材料在 GCr15 钢球的反复摩擦及温升氧化的作用下附着在 SMAT-1 样品的表面。SMAT-1 样品的磨损机制以黏着磨损和氧化磨损为主。上述结果表明,相较于 UT 和 SMAT-0 样品,SMAT-1 样品具有更优异的耐磨损性能。

3、结论

采用表面机械研磨处理制备了表面覆有 TiN 颗粒强化层的 TC11 钛合金样品(SMAT-1)研究了样品的表面宏观形貌、微观组织特征和摩擦学性能,并与未经强化的原始样品(UT)及无强化层样品(SMAT-0)进行了对比,得出以下结论。

(1)由于 TiN 颗粒具有填补表面凹坑缺陷的作用,SMAT-1 样品的表面粗糙度显著降低,仅为 0.093μm,相较于 UT(0.164μm)和 SMAT-0(0.121μm)样品分别降低了 43.29% 和 23.14%。

(2)在晶粒细化和弥散强化的相互作用下,SMAT-1 样品具有最高的表面硬度,达到 384.6HV,相较于 SMAT-0(377.8HV)和 UT(351.3HV)样品分别提高了 1.8% 和 9.48%。

(3)SMAT-1 样品的耐磨损性能显著提升,其摩擦系数和磨痕宽度均最小,磨痕宽度(741μm)相较于 UT(1161μm)和 SMAT-0 样品(1109μm)分别降低了 36.18% 和 33.18%。此外,SMAT-1 样品的磨损机制主要为黏着磨损和氧化磨损,而 UT 和 SMAT-0 样品则主要是发生了磨粒磨损和氧化磨损。

参考文献

[1] 吴小燕,苏超群,汤洋,等。激光冲击 TC4 钛合金材料本构模型参数的修正方法 [J]. 机械工程与自动化,2024 (2):64-65,68. WU Xiaoyan, SU Chaoqun, TANG Yang, et al.Parameter modification method for material constitutive model of laser shock TC4 titanium alloy [J]. Mechanical Engineering & Automation, 2024 (2): 64-65, 68.

[2] 张宇航,行登海,隋天一,等。超声冲击强化工艺对钛合金表面质量及磨损性能影响研究 [J]. 航空科学技术,2023 (12):43-58. ZHANG Yuhang, XING Denghai, SUI Tianyi, et al. Research on the effect of ultrasonic impact strengthening on the surface property and wear properties of titanium alloy [J]. Aeronautical Science and Technology, 2023 (12): 43-58.

[3] ZHAO S, MENG F Y, FAN B L, et al. Evaluation of wear mechanism between TC4 titanium alloys and self-lubricating fabrics[J]. Wear,2023,512:204532.

[4] 席国强,邱建科,雷家峰,等.Ti-6Al-4V 合金的室温蠕变行为 [J]. 材料研究学报,2021,35 (12):881-892. XI Guoqiang, QIU Jianke, LEI Jiafeng, et al. Room temperature creep behavior of Ti6Al-4V alloy [J]. Chinese Journal of Materials Research, 2021, 35 (12): 881-892.

[5] YU H Y, LIANG W P, MIAO Q, et al. Microstructure and wear behavior of (ZrTaNb) C/N quaternary ceramic coatings prepared by double-cathode glow plasma surface alloying on titanium alloy[J]. Wear, 2023, 523: 204789.

[6] 沈建成,张俊喜,王国飞,等。温度对 TC11 钛合金摩擦磨损行为的影响 [J]. 热加工工艺,2023,52 (23):135-138. SHEN Jiancheng, ZHANG Junxi, WANG Guofei, et al. Effect of temperature on friction and wear behavior of TC11 titanium alloy [J]. Hot Working Technology, 2023, 52 (23): 135-138.

[7] LI B Q, ZHOU H G, LIU J E, et al. Multiaxial fatigue damage and reliability assessment of aero-engine compressor blades made of TC4 titanium alloy[J]. Aerospace Science and Technology, 2021, 119: 107107.

[8] SINGH P, PUNGOTRA H, KALSI N S. On the characteristics of titanium alloys for the aircraft applications[J]. Materials Today: Proceedings, 2017, 4(8): 8971-8982.

[9] 赫家禹,吴向清,谢发勤,等。钛合金表面激光重熔微弧氧化层的组织结构及摩擦磨损性能 [J]. 稀有金属材料与工程,2023,52 (7):2424-2433. HE Jiayu, WU Xiangqing,XIE Faqin, et al. Microstructure and wear properties of laser remelted micro-arc oxide coating on titanium alloy [J]. Rare Metal Materials and Engineering, 2023,52 (7): 2424-2433.

[10] SHI M J, CHENG M, LIU J X, et al. Internal defects control mechanism and process optimization of TC11 titanium alloy by cross wedge rolling[J]. Journal of Materials Processing Technology, 2023, 320: 118106.

[11] LI Y F,WANG F L, SUN Q, et al. Study on the microstructure and impact toughness of TC11 titanium alloy by a novel electromagnetic shocking treatment[J]. Materials Science and Engineering: A, 2023, 876: 145149.

[12] 丁燕,柏林,薛超凡,等.TC21 钛合金的高温微动磨损行为研究 [J]. 南京航空航天大学学报,2018,50 (1):126-130. DING Yan, BAI Lin, XUE Chaofan, et al. Fretting wear behavior of TC21 alloy materials at elevated temperature [J]. Journal of Nanjing University of Aeronautics & Astronautics, 2018, 50 (1): 126-130.

[13] 郑开魁,赵信哲,牟刚,等。超声波滚压强化 TC11 钛合金的表面质量与摩擦磨损性能 [J]. 机械工程学报,2024,60 (9):137-151. ZHENG Kaikui, ZHAO Xinzhe, MOU Gang, et al. Surface quality, friction and wear properties of TC11 titanium alloy strengthened using ultrasonic rolling [J]. Journal of Mechanical Engineering, 2024, 60 (9): 137-151.

[14] FU Y Q, ZHOU F, WANG Q Z, et al. Electrochemical and tribocorrosion performances of CrMoSiCN coating on Ti-6Al-4V titanium alloy in artificial seawater[J]. Corrosion Science,2020,165:108385.

[15] SELIVANOV K S, SMYSLOVA M, DYBLENKO Y M, et al. Erosive wear behavior of Ti/Ti(V, Zr)N multilayered PVD coatings for Ti-6Al-4V alloy[J]. Wear, 2019, 418: 160-166.

[16] GANESH B K C, RAMANAIH N, CHANDRASEKHAR RAO P V.Dry sliding wear behavior of Ti-6Al-4V implant alloy subjected to various surface treatments[J]. Transactions of the Indian Institute of Metals, 2012, 65(5): 425-434.

[17] FAN K F, LIU D X, ZHANG X H, et al. Effect of residual stress induced by ultrasonic surface rolling on fretting fatigue behaviors of Ti-6Al-4V alloy[J]. Engineering Fracture Mechanics, 2022,259: 108150.

[18] REN Z Y, HU Y L, TONG Y G, et al. Wear-resistant NbMoTaWTi high entropy alloy coating prepared by laser cladding on TC4 titanium alloy[J]. Tribology International, 2023, 182: 108366.

[19] WANG C, HUANG H, WU H X, et al. Ultra-low wear of titanium alloy surface under lubricated conditions achieved by laser texturing and simultaneous nitriding[J]. Surface and Coatings Technology, 2023, 474: 130083.

[20] LI J, CHEN S P, ZHU W S, et al. Microstructural response and surface mechanical properties of TC6 titanium alloy subjected to laser peening with different laser energy[J]. Optics & Laser Technology, 2023, 158: 108836.

[21] ZHANG L, SHAO M H, WANG Z W, et al.Comparison of tribological properties of nitrided Ti-N modified layer and deposited TiN coatings on TA2 pure titanium[J], Tribology International, 2022, 174: 107712.

[22] LIANG G, JIN G, CUI X F, et al. The directional array TiN-reinforced AlCoCrFeNiTi high-entropy alloy synthesized in situ via magnetic field-assisted laser cladding[J]. Applied Surface Science, 2022, 572:151407.

[23] CHEN J, DING X, WANG J, et al. Corrosion behavior, metal ions release and wear resistance of TiN coating deposited on SLM CoCrMo alloy by magnetron sputtering[J]. Journal of Alloys and Compounds, 2024(1002): 175318.

[24] MA J Y, KANG J W, HUANG T Y. Novel application of ultrasonic cavitation for fabrication of TiN/Al composites[J]. Journal of Alloys and Compounds, 2016, 661: 176-181.

[25] SHI B M, HUANG S M, ZHU P, et al. In-situ TiN reinforced composite coatings prepared by plasma spray welding on Ti-6Al-4V[J]. Materials Letters, 2020, 276: 128093.

[26] LEPICKA M, GRADZKA DAHLKE M, PIENIAK D, et al. Tribological performance of titanium nitride coatings: A comparative study on TiN-coated stainless steel and titanium alloy[J]. Wear, 2019, 422: 68-80.

[27] WANG X Z, YE C P, SHI D D, et al. Potential polarization accelerated degradation of interfacial electrical conductivity for Au/TiN coated 316L SS bipolar plates used in polymer electrolyte membrane fuel cells[J]. Corrosion Science, 2021, 189: 109624.

[28] 杨彬,王迎春,迟宏宵,等。形变热处理对低碳 Co-Cr-Mo-Ni 合金钢组织性能的影响 [J]. 钢铁研究学报,2024,36 (3):389-395. YANG Bin, WANG Yingchun, CHI Hongxiao, et al. Microstructure and mechanical properties of a low-carbon Co-Cr-Mo-Ni steel processed by thermo-mechanical treatment [J]. Journal of Iron and Steel Research, 2024, 36 (3): 389-395.

[29] 孙恒辉,雷心瑜,袁新强,等.W 掺杂量和退火温度对 W-VO₂物相结构及相变性能的影响 [J]. 材料热处理学报,2024,45 (2):44-52. SUN Henghui, LEI Xinyu, YUAN Xinqiang, et al. Effect of W doping content and annealing temperature on phase structure and phase transition performance of W-VO₂[J]. Transactions of Materials and Heat Treatment, 2024, 45 (2): 44-52.

[30] CHEN X J, XIE X C, ZHANG Y P, et al. Tungsten carbide coating prepared by ultrasonic shot peening to improve the wear properties of magnesium alloys[J]. Journal of Materials Research &Technology, 2023, 26: 2451-2464.

[31] CHEN X J, XIE X C, ZOU T, et al. Simultaneous fabrication of Ti-MoS₂ self-lubricating coatings and gradient structures to improve the wear resistance of Az91D alloys[J]. Surface & Coatings Technology, 2024, 477: 130306.

[32] XIE X C, HE P, CHEN J Y, et al. Enhancing the tensile performance of 12Cr17Mn6Ni5N steel weld joints through strengthened grinding process-induced gradient structures[J]. Journal of Materials Research & Technology, 2024, 29: 427-438.

[33] 李科,林义民,王飞,等。固溶处理对电弧增材制造超级双相不锈钢微观组织及摩擦磨损性能的影响 [J]. 摩擦学学报,2024,44 (7):893-902. LI Ke, LIN Yimin, WANG Fei, et al. Effect of solution treatment on microstructure and wear resistance of directed energy deposited super duplex stainless steel [J]. Tribology, 2024, 44 (7): 893-902.