发布日期:2025-7-25 9:56:17

前言

随着海洋资源的开发与利用,我国的海洋工程装备也在快速发展 [1]。钛合金因其优异的耐腐蚀性、高强度和低密度等特点 [2-3],广泛应用在海洋工程领域,如海洋钻井平台的支撑结构、潜水器的外壳、轴承等部件 [4-5]。然而,海洋环境极具侵蚀性,高盐度和高湿度的条件会加速装备的降解,降低了钛合金材料的使用寿命。此外,在海上应用中,腐蚀磨损、海洋细菌和微生物的存在是导致材料劣化的主要因素之一 [6]。其中,海水腐蚀与砂粒磨损的交互作用会导致钛合金材料严重损坏,引起部件和结构过早失效。因此,为保护海洋工程装备的关键部件免受损坏,提升钛合金的防腐耐磨性能变得尤为重要。

目前,表面改性技术广泛应用于提高钛合金的表面防腐和耐磨性能。常用的表面改性技术包括微弧氧化、激光熔覆、化学气相沉积和阳极氧化等 [7-10]。例如,赵霞等 [11] 通过热浸铝和微弧氧化法在球墨铸铁上制备的陶瓷涂层显著提升了材料的耐磨性。陈诺等 [12] 利用激光熔覆技术在 TC4 基体上成功制备了 TiC/TiAl 复合涂层,研究了不同 TiC 含量对涂层的磨损特性的影响,试验结果表明,含 5vol% TiC 的涂层表现出最低的磨损率,比基体降低了 1.6 倍。此外,其他研究者还利用气相沉积技术 [13-15] 在 TC4 钛合金表面制备 TiN、TiC、W₂C、MoS₂、DLC、氮化和碳化层等耐磨涂层。结果表明,该涂层能有效提高其硬度和耐磨性能。BELAUD 等 [16] 采用阳极氧化的方法在铝合金和钛合金表面构建不同微纳结构。通过提高材料表面的疏水性,从而提升材料的防腐性能。ABEDINI 等 [17] 通过在阳极氧化多孔氧化铝层中填充镍,大幅度提高了铝的耐磨性能。李福振等 [18] 通过阳极氧化和水热法,在 AZ31B 镁合金表面制备了具有超疏水性能的 CeO₂复合涂层,该涂层表现出优异的超疏水性和耐腐蚀性。相比其他表面改性技术,阳极氧化技术操作方便且低成本,在一定程度上提升了钛合金的防腐和耐磨性能。但在摩擦腐蚀性能方面仍存在不足,尤其在复杂海洋环境中的腐蚀 - 磨损综合作用下,钛合金材料的损伤依然严重。因此,亟需在阳极氧化薄膜上构建一层具有优异防腐耐磨性能的防护层。

本文提出一种新型表面改性方法,将阳极氧化、喷涂和涂敷技术相结合,对钛合金表面进行改性处理,制备得到热处理 - 阳极氧化 - 复合碳纤维涂层(TAD-CF),旨在提升 TC4 钛合金的耐腐蚀性和耐磨损性能。引入碳纤维主要因为其优异的机械强度和耐磨性能够显著增强钛合金的防护效果。此外,通过在多孔纳米结构表面将陶瓷胶喷涂与碳纤维涂敷相结合,形成了多元化学防护层,不仅显著提高了钛合金的耐腐蚀性和耐磨损性,还提供了更全面的防护机制。研究重点分析了基于钛合金的复合涂层的表面形貌和元素分布,并测试了其摩擦因数、摩擦腐蚀性能及耐腐蚀性。结果表明,TAD-CF 试样在海水环境中表现出优异的耐腐蚀和耐磨损性能。这项研究为提升海洋工程装备关键部件的防护性能提供了新的思路。该复合型防护涂层不仅克服了传统表面改性方法的局限性,还有助于推动钛合金在极端环境下的应用,具有重要的理论意义和应用价值。

1、材料与方法

1.1 材料

乙二醇(C₂H₆O₂)、氟化铵(NH₄F)、氢氧化钠(NaOH)、氯化钠(NaCl)和去离子水均购自天津市风船化学试剂科技有限公司。乙醇(C₂H₆O)购自天津市永大化学试剂有限公司。碳布 WOS1011H(M)购自芜湖二一材料科技有限公司,阻燃耐高温陶瓷胶购自深州市鑫威电子材料有限公司。所有试剂均为分析纯。

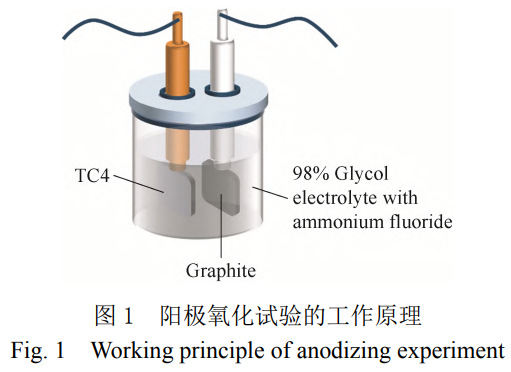

电压由直流电源设备提供,阳极氧化实验采用恒流模式。试验采用双电极电化学系统对 TC4 试样(尺寸为 14mm×10mm×2mm)进行阳极氧化处理,辅助电极为石墨,工作电极为 TC4 试样,两电极之间的距离为 20mm。TC4 的化学成分见表 1。在进行阳极氧化实验前,对 TC4 钛合金表面依次使用 #240、#400、#800、#1500、#2000、#2500、#3000 号砂纸逐级打磨,然后用金刚石膏在抛光布上进行表面抛光处理。最后,用丙酮、乙醇和去离子水对试样依次进行超声波清洗,确保表面清洁。这个前期处理过程确保了试验结果的可靠性。

表 1 TC4 钛合金元素组成(质量分数 /wt.%)

| Element | Ti | Al | V | Fe | C | O |

| Content | Bal. | 5.5~6.75 | 3.5~4.5 | 0.3 | 0.08 | 0.2 |

1.2 材料的阳极氧化

将 TC4 试样与石墨置于含有氟化铵的 98% 乙二醇电解液中,在电压为 60V,室温条件下进行阳极氧化,氧化时间为 20min,试验原理如图 1 所示。随后,用乙醇清洗试样,在 723K 对阳极氧化过后的试样进行 3h 的热处理,退火后的试样在马弗炉内稳定冷却至室温条件下,将该试样命名为 TAD。

1.3 碳纤维涂层

在热处理后的阳极氧化层表面均匀喷涂陶瓷胶,形成一层陶瓷胶涂层。随后,将碳纤维均匀涂覆在陶瓷胶涂层上,经过固化处理后,碳纤维与基体牢固结合。整个复合涂层的厚度约为 0.31mm,将该试样简称为 TAD-CF。

1.4 材料表征及性能测试

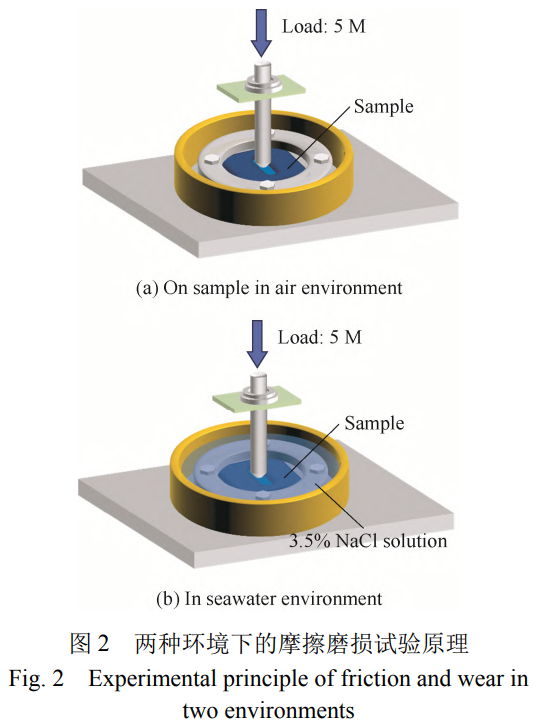

利用扫描电子显微镜(SEM)分析 TAD 和 TAD-CF 试样的表面形貌。通过能谱仪(EDS)分析 TAD 和 TAD-CF 试样表面的化学成分。电化学试验以 TC4 试样为工作电极,铂片作为对电极,饱和甘汞电极为参比电极,暴露表面积为 1.5cm²。为了获得稳定的开路电位,在开始做电化学腐蚀试验之前,需要 30min 的开路电位的测试。此外,对不同的试样进行动电位极化曲线测试,动电位极化曲线扫描范围约为−0.8~1V,扫描速度为 1mV/s。试样的腐蚀电流密度(Icorr)由阴极和阳极 Tafel 曲线外推得到。摩擦磨损性能采用多功能微动腐蚀试验机进行测试(图 2),并对空气与人工海水环境下的摩擦因数对比分析。动磨蚀下的开路电位通过摩擦腐蚀试验联合电化学工作站获得。

2、结果与讨论

2.1 涂层表面形貌分析

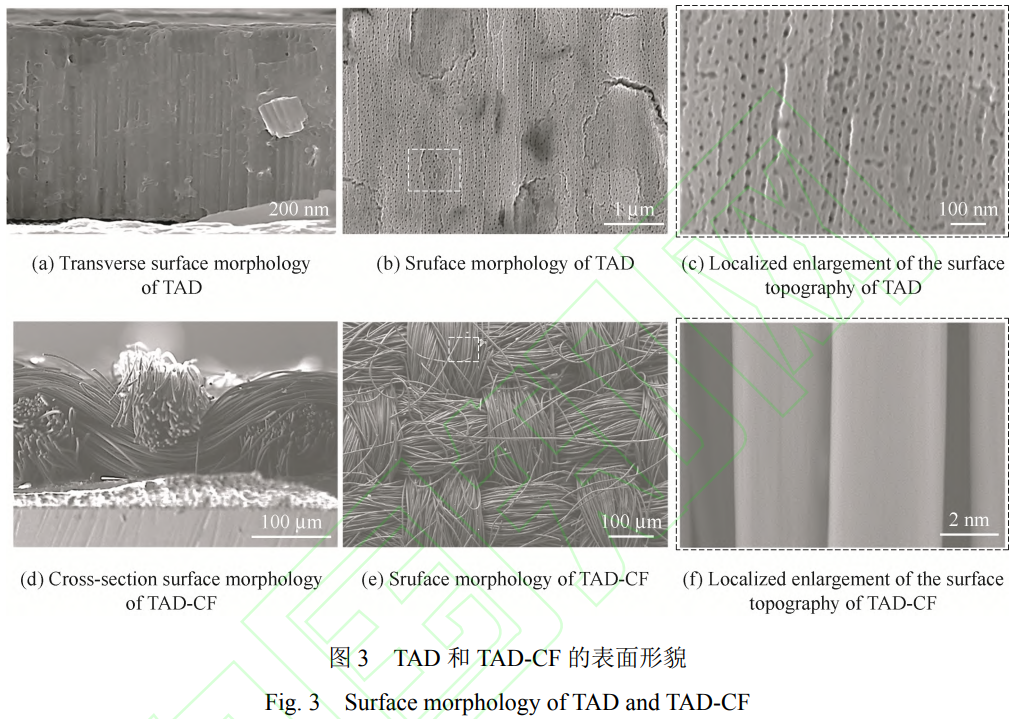

TAD 和 TAD-CF 的表面微观形貌如图 3 所示。图 3a 显示 TAD 试样经过热处理后的氧化层厚度约为 3.2μm。图 3b 显示阳极氧化的钛合金表面形成不同程度的微裂纹,其中右侧的宽裂纹内部依然呈现多孔结构。图 3c 表明基底表面形成了纳米多孔结构,孔径范围约 7.23~8.45nm。该多孔结构对溶剂具有较强的吸附作用,可以增强基底表面的吸附能力 [19]。此外,图 3d 中显示喷涂的陶瓷胶可以良好地附着在纳米管表面,并且与顶层碳纤维紧密结合,形成的 TAD-CF 试样的涂层厚度约为 0.31mm。图 3e 显示 TAD-CF 表面均匀分布着碳纤维。局部放大的图像(图 3f)清晰显示碳纤维表面存在纵向浅凹槽。

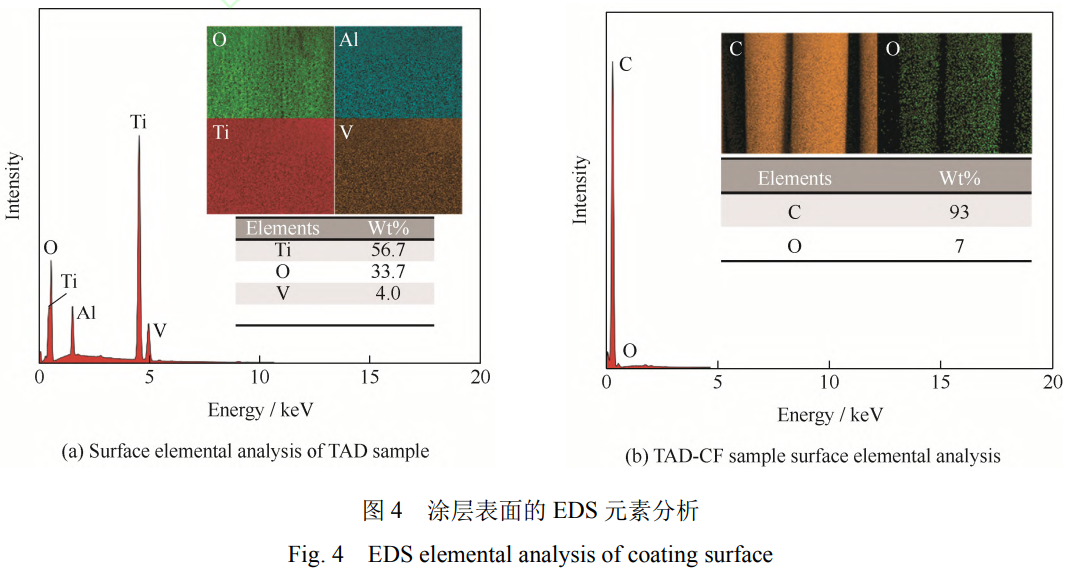

此外,通过 EDS 能谱测得 TAD 和 TAD-CF 试样的元素分布,如图 4 所示。从图 4a 可以看出,TAD 试样主要以 Ti、o. Al 和 V 元素为主,经过阳极氧化处理后,氧元素含量有所增长。通过 EDS 能谱分析,Ti 和 O 的元素比例接近 2∶1,这表明阳极氧化薄膜主要以 TiO₂结构为主。从图 4b 可以观察到,TAD-CF 试样主要以 C 和 O 为主,且均匀分布在复合材料表面,未见其他元素的出现。结果表明,碳纤维成功复合到阳极氧化的钛合金表面。

2.2 摩擦磨损性能分析

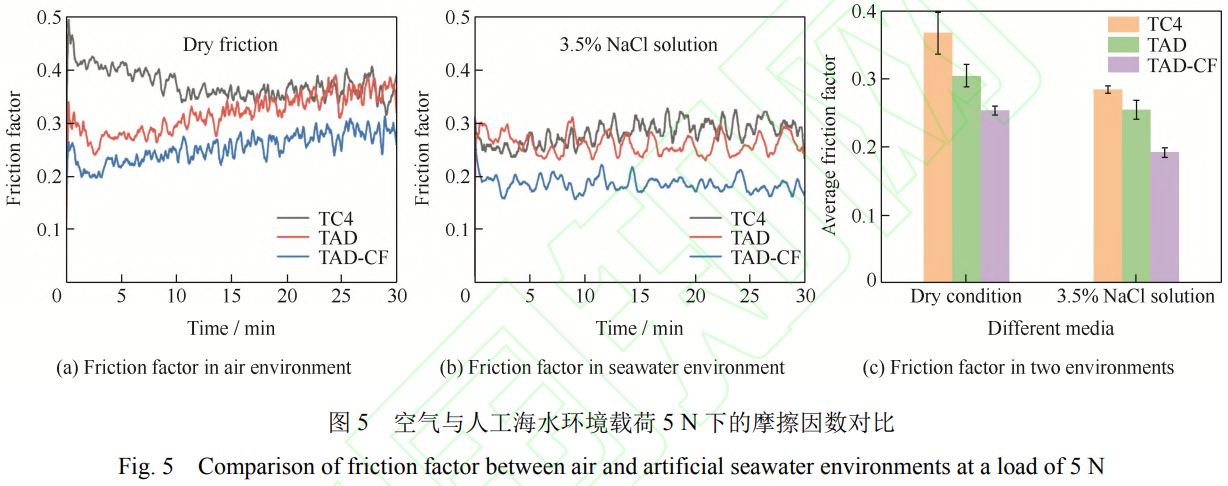

图 5 展示了空气与人工海水环境中,在载荷 5N 下 TC4、TAD 和 TAD-CF 试样的摩擦因数和平均摩擦因数。摩擦磨损的往复式实验工作原理如图 2 所示。从图 5a 和 5b 可以看出,无论是在空气还是人工海水环境下,TC4、TAD 和 TAD-CF 试样的摩擦因数逐渐减小,三种试样的摩擦因数值在局部波动中呈现出相对稳定的状态,这在海水润滑下尤为明显。试验初期,由于接触面积不断变化,摩擦曲线短暂波动后逐渐平稳。磨损过程中,载荷通过表面微凸体接触传递,接触面积小,接触应力大。随着法向应力持续作用,微凸体逐渐被磨平,接触面积增加,接触应力趋于稳定,摩擦曲线在小范围内波动。

此外,从图 5c 可以看出,海水环境下的摩擦因数显著低于空气环境下,这是因为海水在磨损系统中起到了冷却和润滑的作用 [20]。同时,与 TC4 基体相比,TAD 试样的摩擦因数减小,可能是由于阳极氧化处理在其表面形成了一层由 TiO₂组成的纳米多孔结构。这种结构增加了表面的吸附能力,使得在摩擦过程中 NaCl 溶液或磨屑更容易附着在表面,从而减少了摩擦因数。随着涂层从氧化层向碳纤维过渡,碳纤维在磨损过程中产生碳粉和碳颗粒。碳粉和碳颗粒作为优良的润滑剂,起到微小滚珠的作用,改变了接触方式,从而降低了摩擦因数 [21]。因此,在海水环境下,TAD-CF 表现出较低的摩擦因数。

2.3 耐腐蚀性能分析

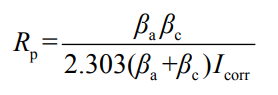

在人工海水环境下对 TC4、TAD 以及 TAD-CF 试样进行电化学测试。由图 6a 可以看出,三种试样的开路电位存在明显差异。在浸泡过程中,TC4 试样的开路电位曲线在初期略有波动,随后逐步趋于稳定,最终稳定在−0.417V。这是由于 TC4 在 3.5wt.% NaCl 溶液中形成了一层致密的钝化膜,从而保护基体表面不受海水侵蚀 [22]。TAD 和 TAD-CF 试样的开路电位则略有下降,并在短时间内趋于平稳。对于 TAD 试样,由于在 TC4 表面制备的纳米管氧化层阻碍了腐蚀溶液侵入基体表面,使其开路电位最终稳定在−0.172V。TAD-CF 试样的开路电位则稳定在 0.17V,这主要归因于碳纤维表面具有较强的疏水性,这种特性使其不易吸收水分,减少了水分及水中腐蚀性物质对其的侵蚀作用 [23]。此外,两种涂层试样的开路电位均高于 TC4,说明它们的抗腐蚀性能更佳,TAD-CF 试样腐蚀倾向显著降低,TAD 试样次之。

图 6b 为三种试样在 3.5wt.% NaCl 溶液中的电化学腐蚀极化曲线,结果表明,TAD-CF 试样的腐蚀电压最高,抗腐蚀性能最好。此外,通过 Tafel 外推法拟合结果(表 2)可知,TC4 试样的 Econ 和 Icorr 分别为−0.601V 和 9790nA/cm²。对于 TAD 试样的 Ecorr 和 Icorr 分别为−0.356V 和 65.2nA/cm²,与基体相对比,腐蚀电压逐渐正移,且腐蚀电流密度降低了 2 个数量级。这是由于制备纳米多孔氧化层对氯离子侵蚀的缓蚀能力增强,阻止了氯离子对金属表面的攻击。对于 TAD-CF 试样的 Econ 和 Icorr 分别为−0.046V 和 8.57nA/cm²,与其他两种试样对比,腐蚀电压明显正移,且腐蚀电流密度降低了 3 个数量级,这是由于碳纤维主要由碳元素组成,与 Cl - 接触相对于稳定,防护了基体表面。

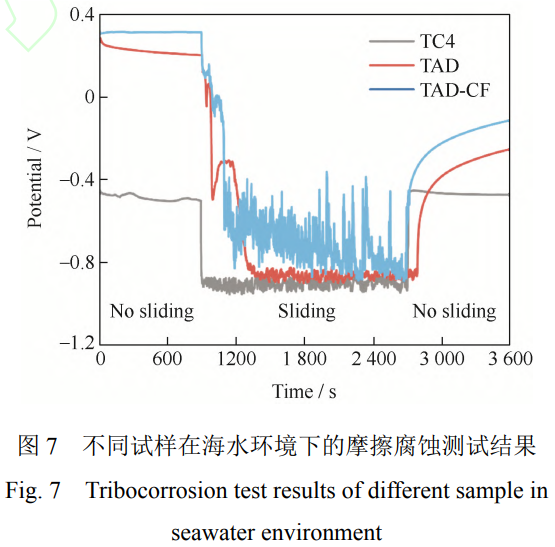

此外,极化电阻(Rp)由 Sterm-Geary 计算方程得到 [24]:

式中,βa 和 βc 分别为阳极和阴极 Tafel 斜率。

GΩ。综上所述,较低的腐蚀电流密度和较高的极化电阻证明了 TAD-CF 具有优异的耐腐蚀性。9.08 到个数量级,极化电阻增加 3 基体的极化电阻高了 TC4 比的极化电阻参数可知,TAD-CF2 从表

表 2 不同试样的极化曲线拟合结果

| Sample | Corrosion potential E corr / V | Corrosion current density I corr / (nA / cm 2 ) | Polarization resistance R p / GΩ |

| TC4 | − 0.601 | 9 790 | 4.92 × 10 − 3 |

| TAD | − 0.356 | 65.2 | 0.743 |

| TAD-CF | − 0.046 | 8.57 | 9.08 |

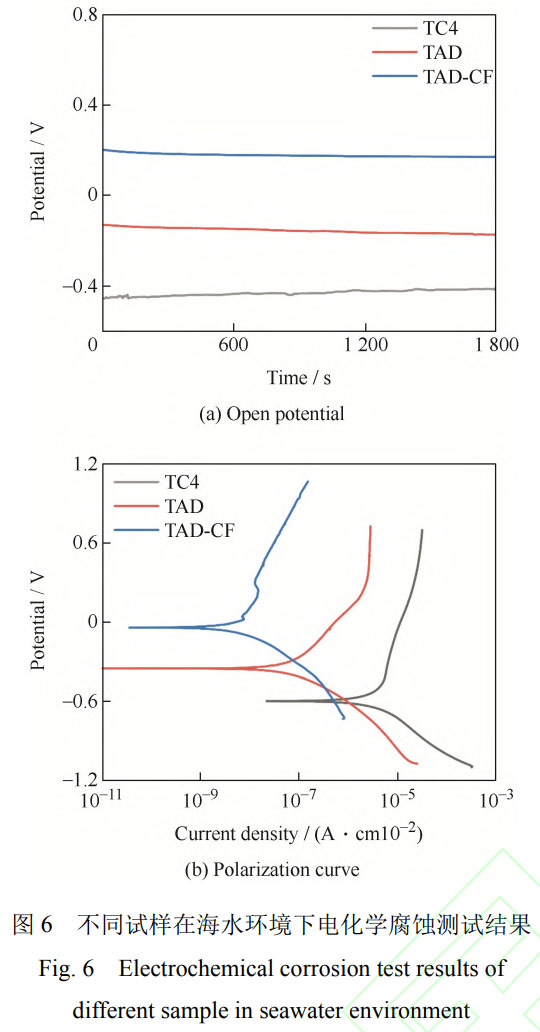

为了研究 TC4、TAD 和 TAD-CF 试样在摩擦腐蚀过程中的耐腐蚀性能变化,我们使用多功能微动腐蚀试验机对各试样进行了摩擦腐蚀测试。每个试样在磨损条件下的开路电位测试结果如图 7 所示。摩擦腐蚀的开路电位在滑动过程之前、期间和之后进行连续记录。

在前 900s,尚未开始摩擦磨损试验时,TC4 和 TAD 试样的电位分别稳定在−0.49V 和 0.21V。稳定的开路电位表明试样表面处于稳定的电化学状态。在施加 5N 载荷,开始摩擦磨损时,所有试样的开路电位均发生负偏移。TC4 基体在 900~1300s 之间的摩擦磨损测试中,开路电位迅速下降,最终稳定在约−0.93V。这表明在摩擦过程中,TC4 基体无法形成新的钝化膜来保护表面。滑动停止后,由于基体表面重新形成钝化膜,导致开路电位在后 900s 内缓慢恢复至约−0.47V。对于 TAD 试样,开路电位在滑动过程中呈现出先缓慢降低后快速下降的趋势,最终稳定在约−0.82V。该现象表明随着滑动的持续进行,基体表面的氧化层逐渐被磨损破坏,最终涂层被完全磨穿。当停止滑动后,TAD 试样的电位未能恢复到原有水平,这是由于氧化层结构被破坏且无法自愈,不能像 TC4 基体那样形成钝化膜来保护基体表面。TAD-CF 试样由于碳纤维具有良好的耐磨性能,开路电位在滑动过程中先缓慢降低,随后由于磨球破坏碳纤维结构,导致腐蚀介质渗透到陶瓷胶与碳纤维界面处,开路电位出现大幅波动。滑动结束后,开路电位迅速上升。

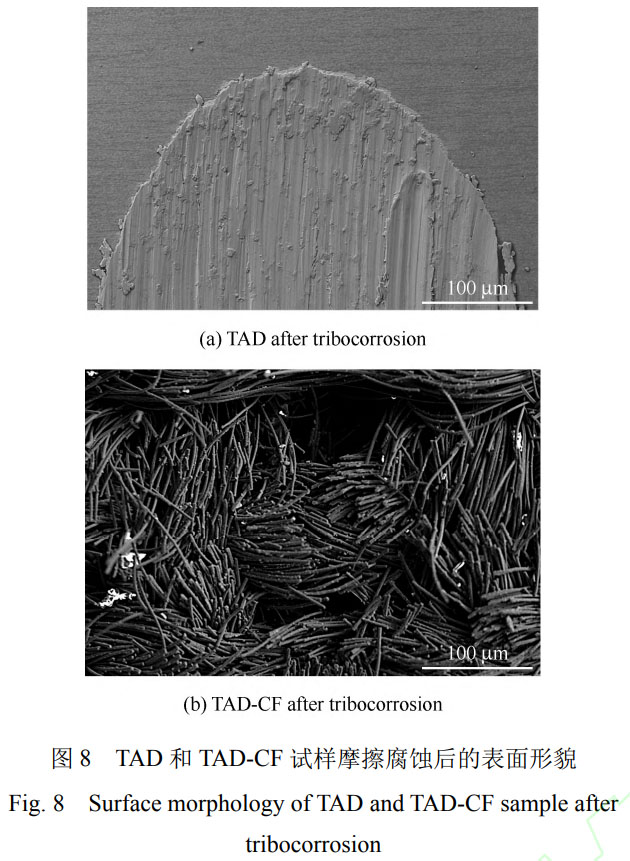

此外,图 8a 证实了在磨损试验中 TAD 试样的 TC4 基体完全裸露,与氧化层之间存在明显的分界。相较之下,图 8b 显示 TAD-CF 试样的碳纤维因滑动摩擦发生损坏,部分纤维发生断裂。这表明在摩擦腐蚀试验过程中,滑动摩擦对 TAD 和 TAD-CF 试样的表面涂层造成了机械损伤,破坏了涂层的完整性。因此,未来亟需进一步优化涂层的结构和材料,提升其在摩擦磨损条件下的长期腐蚀防护能力。

3、结论

采用阳极氧化、喷涂和涂敷技术,在 TC4 钛合金表面成功制备热处理 - 阳极氧化 - 复合碳纤维涂层(TAD-CF)。该涂层不仅能有效抵御腐蚀介质的侵蚀,还能显著降低摩擦因数。这一研究增强了 TC4 钛合金在海洋环境中的摩擦腐蚀性能,为海洋工程装备关键部件的防护性能提供了新的思路与实践依据。主要结论如下:

(1) 相较于 TC4 基体,TAD-CF 表现出优异的耐腐蚀性能。TAD-CF 的腐蚀电流密度降低了 3 个数量级,腐蚀电位显著正移,极化电阻明显增大。具体地,TAD-CF 试样的 Icorr 为 8.57nA/cm²,Ecorr 为−0.046V,Rp 为 9.08GΩ

(2) 相较于 TC4 和 TAD,在空气环境和人工海水环境中,TAD-CF 的平均摩擦因数明显降低,且人工海水环境中的摩擦因数远低于空气环境。这是因为海水在磨损系统中起到了冷却和润滑的作用。海水不仅有效降低了接触面间的摩擦力,还通过形成润滑膜进一步优化了摩擦性能。

(3) 虽然 TAD-CF 在摩擦磨损测试中表现出较低的摩擦因数,但滑动摩擦仍对其表面结构造成了一定损伤。未来须进一步优化涂层结构,提升其在严苛环境下的长期防护能力。

参考文献

[1] 丁康康,范林,郭为民,等。典型金属材料深海腐蚀行为规律与研究热点探讨 [J]. 装备环境工程,2019,16 (1):107-113. DING Kangkang, FAN Lin, GUO Weimin, et al. Discussion on the law of deep-sea corrosion behaviour of typical metal materials and research hotspots [J]. Equipment Environmental Engineering, 2019, 16 (1): 107-113. (in Chinese)

[2] LIU C, TONG S, YUE Y, et al. Laser-based fabrication of superwetting titanium alloy with enhanced corrosion and erosion-corrosion resistance [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2024, 688: 133648.

[3] 赵平平,宋影伟,杨丽景,等。氟离子对 ZTi60 钛合金损伤钝化膜生长过程的影响机制 [J]. 中国表面工程,2024,2:1-11. ZHAO Pingping, SONG Yingwei, YANG Lijing, et al. Influence mechanism of fluoride ions on the growth process of ZTi60 titanium alloy damage passivation film [J]. China Surface Engineering, 2024, 2: 1-11. (in Chinese)

[4] HOU N, WANG M, ZHANG Y, et al. Insights into the fatigue property of titanium alloy Ti-6Al-4V in aero-engine from the subsurface damages induced by milling: state of the art [J]. The International Journal of Advanced Manufacturing Technology, 2021, 113: 1229-1235.

[5] ZHANG H, CUI H, SONG X, et al. Excellent tribocorrosion resistance of additively manufactured Ti-based heterogeneous composite coating via hardening and toughening effects [J]. Journal of Materials Science & Technology, 2024, 190: 76-92.

[6] LOPEZ-ORTEGA A, ARANA J, RODRIGUEZ E, et al. Corrosion, wear and tribocorrosion performance of a thermally sprayed aluminum coating modified by plasma electrolytic oxidation technique for offshore submerged components protection [J]. Corrosion Science, 2018, 143: 258-280.

[7] LI G, MA F, LIU P, et al. Review of micro-arc oxidation of titanium alloys: Mechanism, properties and applications [J]. Journal of Alloys and Compounds, 2023, 948: 169773.

[8] 王彦芳,周雪景,宋子翰,等。热丝激光熔覆 Cr-W-Mo-V 钢涂层组织与腐蚀磨损性能 [J]. 中国表面工程,2024,18:1-12 WANG Yanfang, ZHOU Xuejing, SONG Zhihan, et al. Organization and corrosion and wear properties of Cr-W-Mo-V steel coatings by hot wire laser melting [J]. China Surface Engineering, 2024, 18: 1-12. (in Chinese)

[9] SHAYAPOV V, ZAKHARCHENKO K, KAPUSTIN V, et al. Hardness and strengthening effect of low-pressure chemical vapor deposition BCxNy coatings deposited on Ti-6Al-4V Alloy [J]. Journal of Materials Engineering and Performance, 2022: 1-7.

[10] FAN Z, LU H, LIU P, et al. Growth mechanism and performance of MAO-AO composite coating obtained by two-stage process [J]. Ceramics International, 2024, 50: 44993-45005.

[11] 赵霞,梁维中,徐家文,等。球铁浸镀微弧氧化陶瓷层的制备与组织分析 [J]. 表面技术,2008,37 (2):16-36. ZHAO Xia, LIANG Weizhong, XU Jiawen, et al. The Preparation and the micro-structure of the ceramic coating of HAD and microarc oxidation [J]. Surface Technology, 2008, 37 (2):16-17. (in Chinese)

[12] CHEN N, XIAO H, REN L, et al. Microstructure and tribological properties of laser-cladded TiCx / TiAl composite coatings on TC4 alloy [J]. Tribology International, 2024, 192: 109236.

[13] DE BARROS M, VANDENBULCKE L, BLECHET J. Influence of diamond characteristics on the tribological behaviour of metals against diamond-coated Ti6Al4V alloy [J]. Wear, 2001, 249: 68-78.

[14] GROGLER T, ZEILER E, HORNER A, et al. Microwave-plasma-CVD of diamond coatings onto titanium and titanium alloys [J]. Surface and Coatings Technology, 1998, 98: 1076-1091.

[15] LAVIA F, SEVERINO A, ANZALONE R, et al. From thin film to bulk 3C-SiC growth: Understanding the mechanism of defects reduction [J]. Materials Science in Semiconductor Processing, 2018, 78: 57-68.

[16] BELAUD C, VERCILLO V, KOLB M, et al. Development of nanostructured icephobic aluminium oxide surfaces for aeronautic applications [J]. Surface and Coatings Technology, 2021, 405: 126652.

[17] ABEDINI M, HANKE S. Improving the wear resistance of aluminum by a nickel-filled anodized porous alumina layer [J]. Wear, 2023, 522: 204858.

[18] LI F, SUN R, CHEN K. Construction and properties of a multifunctional stearic acid modified CeO2 coating on anodized AZ31B Mg alloy [J]. Journal of Alloys and Compounds, 2023, 945: 169316.

[19] ZHANG X, WANG H, LIU Z, et al. Fabrication of durable fluorine-free superhydro-phobicpolyethersulfone(PES) composite coating enhanced by assembled MMT-SiO2 nanoparticles [J]. Applied Surface Science, 2017, 396: 1580-1588.

[20] ZHU Y, WANG J, LIU H, et al. The tribo-corrosion behavior of monel 400 alloy in marine environment at varied rotational velocities [J]. Metals, 2022, 12(9): 1503.

[21] ZHU Y, LIU H, ZHANG D, et al. Effect of polarization potentials on tribocorrosion behavior of Monel 400 alloy in seawater environment [J]. Tribology International, 2022, 168, 107445.

[22] LIN L, TIAN Y, YU W, et al. Corrosion and hardness characteristics of Ti / TiN-modified Ti6Al4V alloy in marine environment [J]. Ceramics International, 2022, 48, 34848-34854.

[23] ARNOLD C, EYCKENS D, SERVINIS, et al. Simultaneously increasing the hydrophobicity and interfacial adhesion of carbon fibers: a simple pathway to install passive functionality into composites [J]. Journal of Materials Chemistry A, 2019, 7(22): 13483-13494.

[24] TIAN J, BAO J X, LI L H, et al. Facile fabrication of superhydrophobic coatings with superior corrosion resistance on LA103Z alloy by one-step electrochemical synthesis [J]. Surface and Coatings Technology, 2023, 452: 129090

作者简介:裴文乐,女,1993 年出生,博士,副教授,硕士研究生导师。主要研究方向为金属表面防腐耐磨。

E-mail:2021097@tyust.edu.cn

基金项目:山西省自然科学基金(202203021212316);山西省优秀博士奖励基金(20222097);太原科技大学博士基金(20222030)。

tag标签:TC4钛合金