发布日期:2025-7-23 21:05:12

钛及钛合金由于具有良好的耐腐蚀性[1],已被用于农业机械领域,如高心泵[2]、排污阀[3]、射流泵[4]等。但由于钛合金通常被归为难加工的材料,使用传统的抛光方法需要高热熔度的工人以避免对工件表面造成不必要的损伤[5],而且在常规的切削速度下会出现生产率低和刀具磨损快的问题[6]。高心泵在输送含有砂石的水流时,叶轮叶片很容易遭受磨损,影响高心泵的工作寿命[7]。然而,钛合金的耐磨性能比较差[8],其中包括摩擦系数不稳定、严重的黏着磨损,及对微动磨损敏感[9],且磨损后的钛和钛合金再钝化过程非常复杂[10],限制了钛合金在摩擦学领域的广泛应用。

相对于传统的机械抛光,激光抛光作为一种非接触式的加工方式,可以获得高精度精加工表面,不仅能改善硬质材料加工困难和加工效率低的问题,还可以提高材料表面的硬度和耐磨性[11]。通常,激光抛光主要有脉冲激光抛光和连续激光抛光2种形式,前者被称为激光微观抛光,通常针对原始轮廓的算术平均高度Sa为 0.2~1.0μm的表面;后者被称为激光宏观抛光,通常针对Sa为 2.0~16.0μm的表面[12]。

目前大量学者利用激光加工对钛合金的抛光和改性进行了大量的研究,并取得了较好的效果,例如PERRY等[13]的研究表明,在氮气氛围保护下使用Nd:YAG脉冲激光束对微铣削镍钛合金零件采用激光微抛光的加工方式取得了良好的抛光效果,使得工件Sa从 0.206μm下降到 0.070μm。

MARIMUTHU等[14]使用连续激光激光器将TCA 表面Sa从 10.2μm降到 2.4μm,并发现输入能量增加会导致激光抛光表面产生周期性的条纹图案,通过将激光光照射在最低限度,可以实现具有良好轮廓和粗糙度的抛光表面。MA等[15]在对TC4钛合金进行激光抛光时发现钛合金工作表面二维轮廓的最大高度R_2由 90μm下降到 4μm,且激光冷却后形成的α'马氏体,在使得工件表面硬度提高了32%的同时,也提升了材料表面的耐磨性。

通常,对于高粗糙度表面的抛光主要采用连续激光抛光的方式。然而,连续激光抛光热影响区大,重熔深度可高达 199μm,易导致薄壁叶轮叶片产生热变形而使得工件失效。因此,文中将使用热影响区较小的纳秒激光器,对分别在氮气和空气氛围下的高粗糙度TC4钛合金表面的抛光原理进行研究,并讨论经激光抛光后的工件所获得的α'-Ti 和 TiN 对材料表面硬度和耐磨性的影响。

1、试验阶段

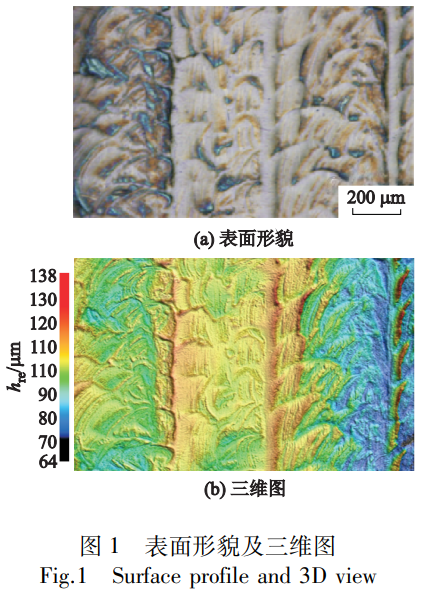

试验材料为3 mm厚的TC4钛合金板,其化学组分:Al, V, Fe, C, N, H, O的质量百分数分别为5.500%~6.750%, 3.500%~4.500%, 0.300%, 0.080%, 0.050%, 0.015%, 0.200%。其余为Ti.工件表面的形貌是通过直径为4 mm的球铣刀加工制得(主轴转速为2000 r/min, 进给量为1000 mm/min, 铣削间距为0.5 mm, 背吃刀量为0.2 mm),加工后其表面算术平均高度Sa为 6.59μm,加工后的表面形貌如图1所示,图中h_a为工件表面相对高度。

试验所用到的激光器为Nd:YAG脉冲激光器(YLPP-1-150V-30),波长λ为1064 nm,光斑直径为30 μm.在室温条件下,分别在氩气和空气环境下进行激光抛光加工,激光扫描路径为“Z”字形,激光抛光面积为10 mm×10 mm.使用KEYENCE VK-9710K激光共聚焦系统测量表面粗糙度的变化,观察工作表面三维形貌.借助半自动显微硬度仪(HXD-1000 TMSC/LCDC)维氏硬度计测量工作的表面显微硬度,试验负荷F为0.5 N,保压时间为15 s,卸荷时间为5 s.另外,采用HT-1000型高温摩擦擦拭试验机测量基体与激光抛光工作在氩气与空气氛围下的滑动摩擦损性能.在摩擦擦拭试验中,在室温条件下,载荷450 g,对磨材料直径为4 mm的GCH5陶瓷球,摩擦半径为2 mm,对磨20 min后停止摩擦.

2、试验结果和讨论

2.1 抛光效果

经过前期的测试验,发现短脉宽无法维持熔池的流动,只能降低表面小范围内的粗糙度,而长脉宽因更易使熔体保持流动而降低了表面大范围内的粗糙度.这与NUSSER等[17]发现脉冲长度较长时,会减小空间波长为0.625 μm≤λ≤80.000 μm的表面粗糙度的结论一致.在此基础上研究纳米激光使用不同平均功率[18]在氩气和空气氛围下对TC4高粗糙度铣削表面抛光的形貌及性能影响,试验参数见表1,表中L为扫描间距,P为激光平均功率,f为激光重复频率,v为激光扫描速度,t为激光脉宽.

表 1 激光参数

Tab.1 Laserparameters

| 激光参数 | 值 |

| L / μ m | 15 |

| P /W | 8 , 9 , 10 , 11 , 12 , 13 , 14 |

| f /Hz | 1000 |

| v / ( mm · s -1 ) | 150 |

| t p /ns | 500 |

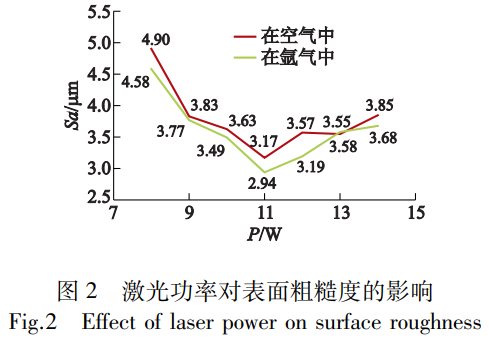

经激光抛光后表面的算术平均高度结果如图2所示,在氩气和空气氛围下,抛光结果呈现出相同的变化趋势.在激光抛光过程中只要采用适当的条件,无需使用辅助气体即可获得良好的抛光表面.另外,在相同激光参数条件下,在氩气氛围下能获得更低粗糙度的表面,Sa最小为2.94 μm,下降了56.12%,而空气氛围下最小Sa为3.17 μm,下降了51.89%.

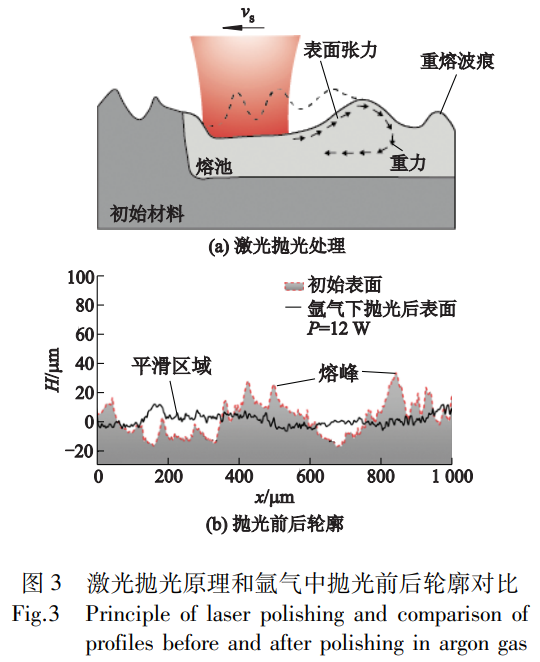

这是因为当激光作用于工作表面的低峰时,由于高斯脉冲激光中心至边缘过渡区域的材料会在激光的热辐射下形成熔池,如图3a所示,图中v为激光移动速度.在表面张力的多向作用下,熔池会使得表面的不平整重新分布;另一方面,由于重力的影响,部分熔池向低谷方向流动,使得表面沟壑被填充.最终如图3b所示,图中H为表面粗糙结构高度;为工作测量宽度.从氩气氛围下P为12 W时抛光后的轮廓对比图可以看出,熔池在工作表面重新分配的结果为表面被熔化的高峰向低谷流动,低峰.没有得到平滑,深谷得到填充,最终结果表现为工作表面的粗糙度降低.

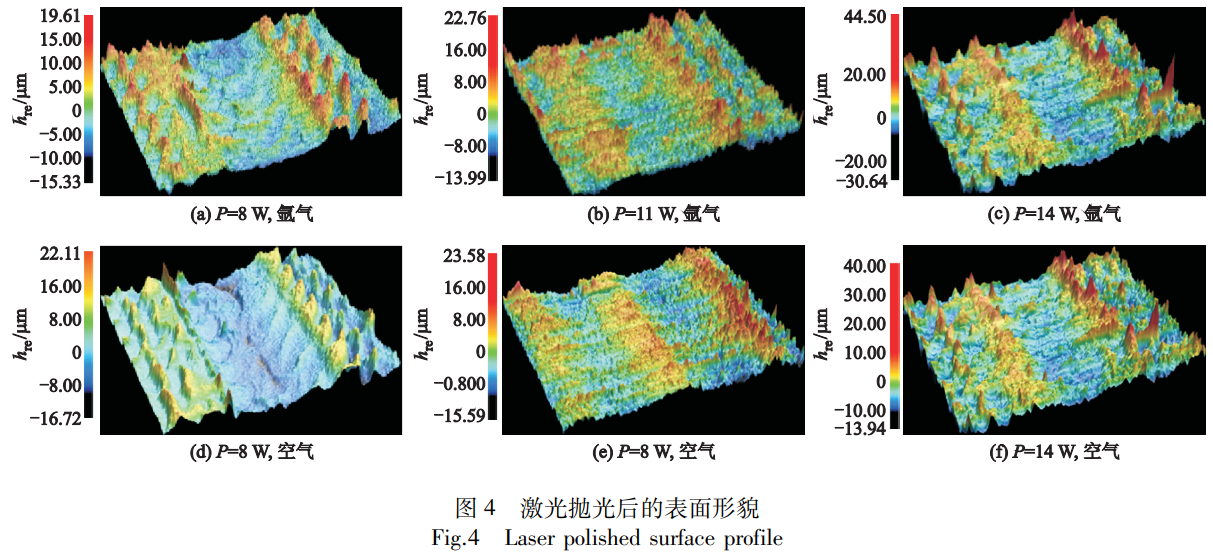

图4为激光抛光后的表面形貌.随着激光功率的增加,起初工作表面的粗糙度会先减小,而当P为11 W时,随着激光功率的增加使得工作表面粗糙度增大.这是因为在P为8 W时,如图4a和4d所示,在氩气和空气氛围下,抛光后工作表面的形貌与初始形貌相似,但工作表面微凸起结果在激光的作用下得到了平滑处理.随着激光功率增加,由于熔池内流体流动速度增加及负表面张力系数的影响,迫使表面的熔融材料向外流动[19],导致熔池中心出现驼峰状,熔池边界附近为凹陷状[20],表现为在激光抛光后的路径方向上熔池快速冷却后在表面形成条纹状的沟壑;随着激光平均功率增加,这种沟壑会越来越明显,导致表面粗糙度增大.如图4b和4e所示,在激光平均功率P为11W时,在氩气和空气氛围下均显示出具有相对均匀的表面和最佳熔体宽度的熔化区;但当激光平均功率P为14W时,表面过度熔化所形成的沟壑反而增大了工作表面的粗糙度.

2.2 硬度

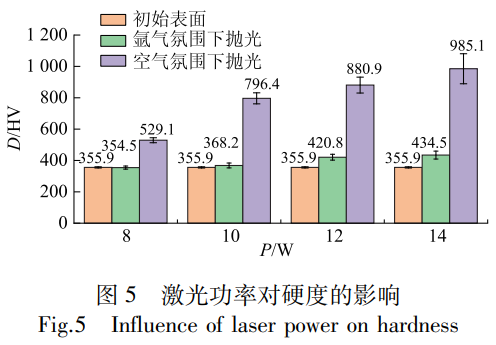

图5为初始工件与分别在氩气和空气氛围下经过不同激光平均功率抛光后工件的表面硬度,图中D为维氏硬度.TC4在铸造状态下由α+β相组成,其硬度约为355.9±13.3HV.在氩气氛围下,当P为14W时,工件表面的硬度提升到434.5±25.3HV,提升了21.94%左右;而在空气氛围下,当P为14W时,达到最高硬度为985.1±95.7HV,提升了约176.79%.

为了研究激光抛光后的工件表面硬度提高的原因,选取P=12W时,分别对氩气氛围下抛光后的工件(S1)、空气氛围下抛光后的工件(S2)与初始工件(S0)的微观结构进行研究.此外分别研究了其表面磨损性能和磨损机制.

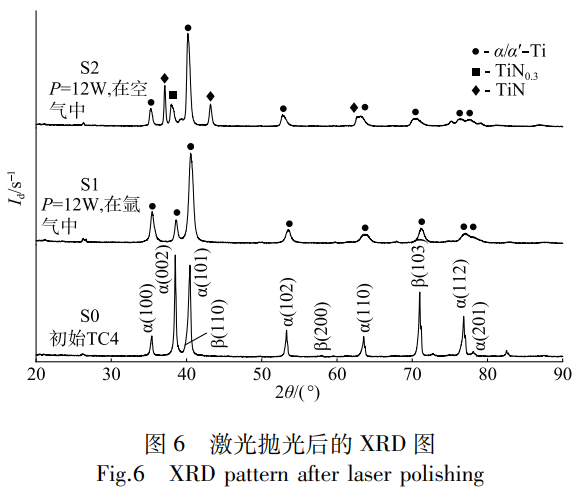

图6为激光抛光后的XRD图,图中I_4、2θ分别为衍射峰强度、衍射角.由图可知,在氩气氛围下抛光后的工件S1的β衍射峰消失,转变为α/α'-Ti的衍射峰.

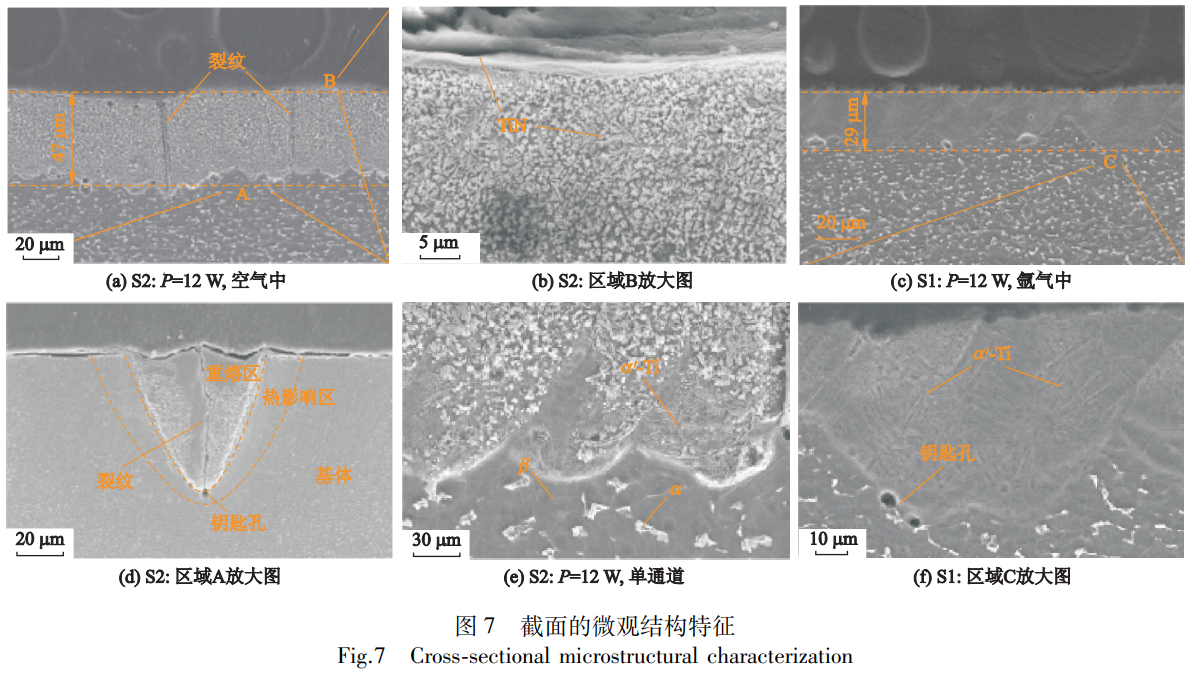

图7为截面的微观结构特征.通过分析图7c和7f,可以验证在氩气氛围下抛光后的工件S1重熔区域获得了纳米硬度为632HV的针状α'-Ti马氏体结构[20];另一方面,在抛光过程中激光形成的熔池受到金属基体的强烈冷却作用,冷却速度可以达到10^{-6}-10^{-3}K/s,导致晶粒细化,使得其表面硬度增大[16].另外,由于激光的热效应使得合金元素蒸发而在底部形成钥匙孔区域[21],如图7f所示.

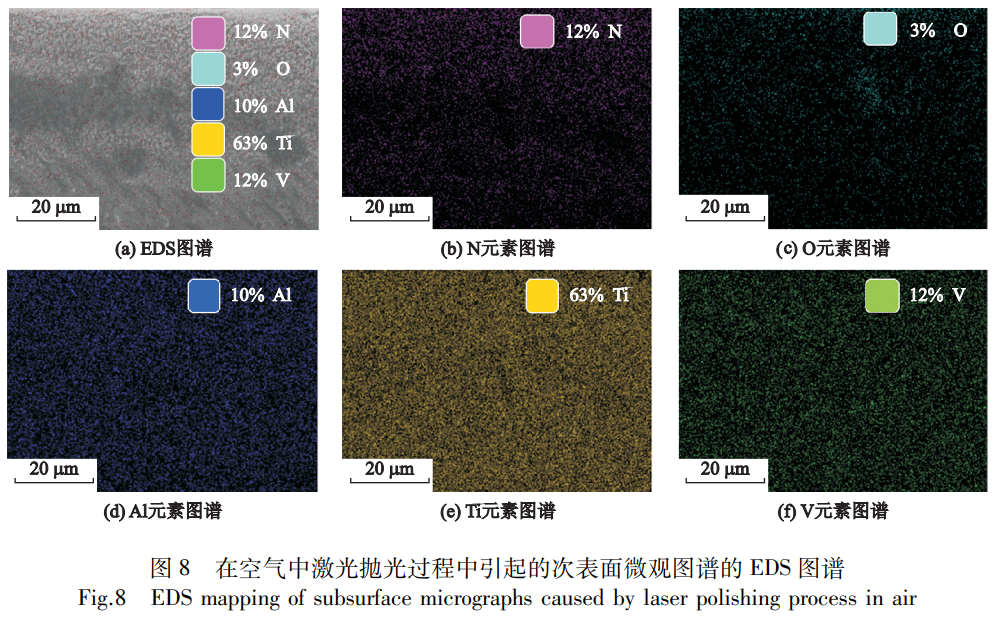

而在空气氛围下,如图6所示,XRD衍射检测出氮化物的2种相:立方晶格的TiN和具有六方晶格结构的固溶体TiN\(_0。衍射峰,表明在空气氛围下抛光的工作S2表面被氮化。由图7a和7b可以看出,重熔区模糊地带是由于熔池中TiN晶体树突生长的停滞效应而形成[22];并且在重熔热影响区生成了针状马氏体结构,如图7e所示。

虽然有研究[24]表明钛对氧气的亲和度比氮气高,但仍可以确定工作S2表面发生了氮化。因此,由于工作S2表面获得了α'-Ti晶体和硬度为2 609 HV的TiN[20],使得其表面硬度得到了显著的提升。另外,由于抛光后的表面快速冷却,在空气氛围下抛光后工作S2表面出现了裂纹,如图7a所示;且与工作S1相同,均出现了钥匙孔区域,如图7e所示。

2.3 摩擦磨损

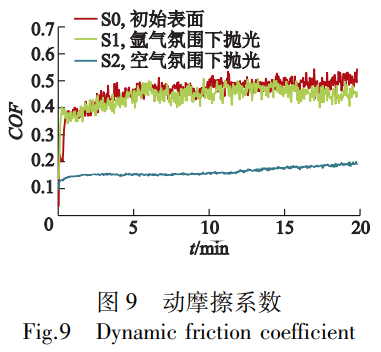

图9为动摩擦系数(COF)变化,图中t为对磨时间。由图可知COF在对磨前约1 min呈快速上升趋势,这是因为GCr15陶瓷球与工件表面微凸起之间的实际接触面积小,所受应力大,导致工件表面出现剧烈磨损,此阶段为磨合阶段。此后,工件的动摩擦系数则在平均动摩擦系数附近上下波动,为稳定磨损阶段。主要是因为随着对磨时间增长,工件表面的微凸起结构被逐渐磨损,对磨球与工件表面的实际接触面积增大,表面接触应力减小。

特别是,表面的平均动摩擦系数初始工作S0的为0.46,气缸氛围下抛光后的工件S1则下降到0.44,而空气氛围下抛光后的工件S2则大幅减小到0.16。表明经过抛光后工件表面耐磨性均得到了提升,特别是在空气氛围下抛光的工作表现出较低的动摩擦系数和良好稳定性。这是由于激光抛光后的工件表面获得了α'-Ti或TiN晶体,使得其表面硬度均高于基体,可以有效提升钛合金表面的耐磨性[^{25}]。

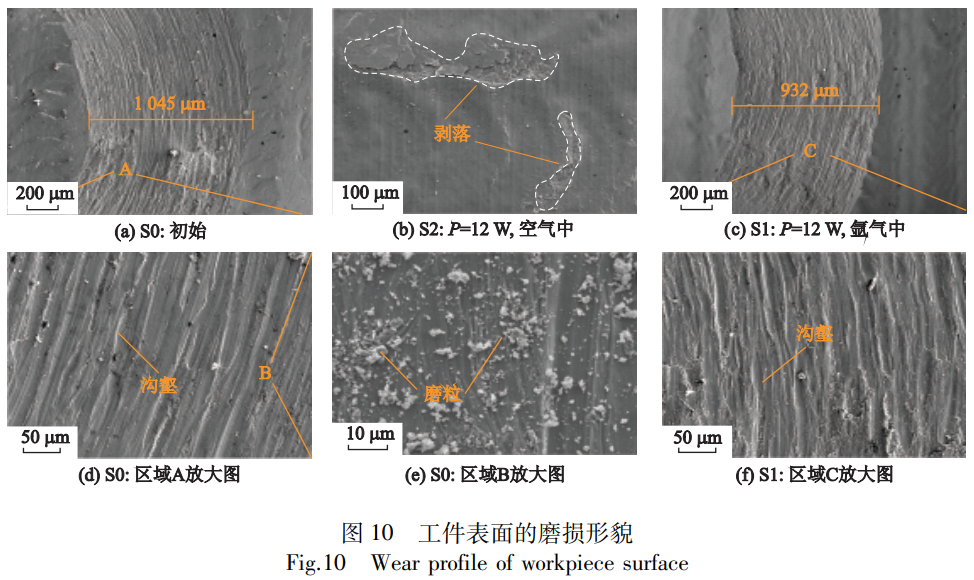

图10 为工件表面的磨损形貌。由图10a和10d可以看出,在对磨过程中GCr15陶瓷球会对硬度较低的钛合金表面进行剥削,产生塑性变形,而被磨损的材料颗粒不易被排除,并在对磨过程中对基体进行二次剥削形成沟壑,如图10e所示。因此,初始工件S0的磨损方式为磨粒磨损。

由图10c和10f可知,在气氛下抛光的工件S1和初始工件S0以同样的方式被磨损,但由于工件S1表面获得了α'-Ti针状马氏体结构,硬度和耐磨性均得到了提高,使得工件S1的磨损宽度从工件S0的1045μm减小到932μm。

在空气中抛光的工作S2在对磨20min后未见明显磨损。然而,GCr15陶瓷球在对磨过程中,工件表面会产生瞬时高温,易形成黏结点,在循环对磨过程中发生撕裂,产生剥落坑,如图10b所示,其磨损机制为粘着磨损[^{26}]。

3、结论

当激光能量合适时,激光在气和空气氛围下均能使工件表面的粗糙度降低,且在气氛间能获得更好的表面粗糙度。其中在气氛下,激光平均功率P为11W时,获得的表面水平均高度Sa最小,为2.94μm,粗糙度下降了56.12%。

在气氛下,重熔层由初始α+β相转变为α'-Ti马氏体相,硬度最高提高了21.94%;在空气氛围下,重熔层则生成了未经长大的TiN晶体和α'-Ti马氏体,使得材料表面硬度显著提升了176.79%。

在气氛下抛光的工作磨损性能得到了不断提升,其与初始工件均为磨粒磨损;但在空气氛围下抛光的工作由于表面获得了高硬度TiN,使得其耐磨性和稳定性都得到大幅提升,磨损机制变为粘着磨损。

参考文献(References)

[1] 樊曙天,范一凡,许晓静,等.钛合金TJ750切削力和刀具磨损试验[J].江苏大学学报(自然科学版),2023,44(4):426-430.

FAN Shutian, FAN Yifan, XU Xiaojing, et al. Experiment on titanium alloy TJ750 cutting force and tool wear[J]. Journal of Jiangsu University (natural science edition), 2023,44(4):426-430.(in Chinese)

[2] 王勇,李刚祥,袁霄,等.混合沙粒对半开式叶轮离心泵磨损的影响[J]. 排灌机械工程学报, 2021,39(8):764-769.

WANG Yong, LI Gangxiang, YUAN Xiao, et al. Influence of mixed sand on wear of centrifugal pump with semi-open impeller[J]. Journal of drainage and irrigation machinery engineering, 2021,39(8):764-769.(in Chinese)

[3] 钟林,冯桂忠,张计春,等.基于CFD数值模拟的排污阀冲蚀磨损影响规律[J]. 排灌机械工程学报, 2021,39(2):151-157.

ZHONG Lin, FENG Guihong, ZHANG Jichun, et al. Influence law of erosion wear of blowdown valve based on CFD numerical simulation[J]. Journal of drainage and irrigation machinery engineering, 2021,39(2):151-157.(in Chinese)

[4] 陈文昊,张师帅,高瑞,等.深海采矿斜流系颗粒运动与叶片磨损[J]. 排灌机械工程学报, 2020,38(12):1215-1220.

CHEN Wenhao, ZHANG Shishuai, GAO Rui, et al. Particle movement and blade erosion of diagonal flow pump for deep-sea mining[J]. Journal of drainage and irrigation machinery engineering, 2020,38(12):1215-1220.(in Chinese)

[5] KRISHNAN A, FANG F Z. Review on mechanism and process of surface polishing using lasers[J]. Frontiers of mechanical engineering, 2019,14(3):299-319.

[6] ZHANG S, LI J, SUN J, et al. Tool wear and cutting forces variation in high-speed end-milling Ti-641-4V alloy[J]. The international journal of advanced manufacturing technology, 2010,46(1/2/3/4):69-78.

[7] 王国田,池晓清,杨其翔,等.颗粒特性对离心泵叶轮叶片的磨损分析[J]. 水动力学研究与进展(A辑), 2022,37(2):181-189.

WANG Tiantian, CHI Xiaoqing, YANG Juni, et al. Wear analysis of impeller blade of centrifugal pump by particle characteristics[J]. Chinese journal of hydrodynamics, 2022,37(2):181-189.(in Chinese)

[8] 于越,刘红斌.钛合金材料防微动磨损涂层性能研究[J].西华大学学报(自然科学版),2022,41(3):61-66.

YU Yue, LIU Hongbin. Study on performance of anti-fretting wear coating on titanium alloy material[J]. Journal of Xihua University (natural science edition), 2022,41(3):61-66.(in Chinese)

[9] DONG H, BELL T. Enhanced wear resistance of titanium surfaces by a new thermal oxidation treatment[J]. Wear, 2000,238(2):131-137.

[10] SUN Q, HU T, FAN H, et al. Thermal oxidation behavior and tribological properties of textured TC4 surface: influence of thermal oxidation temperature and time[J]. Tribology international, 2016,94:479-489.

[11] 刘玉德,李鹏跃,石文天,等.间隔重熔对TC4选区激光熔化件的影响研究[J]. 激光与光电子学进展, 2023,60(5):200-208.

LIU Yude, LI Pengyue, SHI Wentian, et al. Impact of interval re-melting on TC4 selective laser melting samples[J]. Laser & optoelectronics progress, 2023,60(5):200-208.(in Chinese)

[12] 姚建华,黄锦涛,王光浩,等.线切割高粗糙度表面的脉冲激光抛光机研究[J]. 中国激光, 2021,48(14):32-41.

YAO Jianhua, HUANG Jinbang, WANG Guanghao, et al. Pulsed laser polishing mechanism on high roughness surface cut by wire electrical discharge machining[J]. Chinese journal of lasers, 2021,48(14):32-41.(in Chinese)

[13] PERRY T L, WERSCHMOELLER D, DUFFIE N A, et al. Examination of selective pulsed laser micropolishing on microfabricated nickel samples using spatial frequency analysis[J]. Journal of manufacturing science and engineering, 2009,131(2):021002.

[14] MARIMUTHU S, TRIANTAPHYLLOU A, ANTAR M, et al. Laser polishing of selective laser melted components[J]. International journal of machine tools and manufacture, 2015,95:97-104.

[15] MA C P, GUAN Y C, ZHOU W. Laser polishing of additive manufactured Ti alloys[J]. Optics and lasers in engineering, 2017,93:171-177.

[16] BALLA V K, SODERLIND J, BOSE S, et al. Microstructure, mechanical and wear properties of laser surface melted Ti6Al4V alloy[J]. Journal of the mechanical behavior of biomedical materials, 2014,32:335-344.

[17] NÜSSER C, WEHRMANN I, WILLENBORG E. Influence of intensity distribution and pulse duration on laser micro polishing[J]. Physics procedia, 2011,12:462-471.

[18] 张光成,王振,张建颖,等.激光矫覆IN718合金涂层的组织特征、力学性能和热裂纹行为综述[J].西华大学学报(自然科学版),2022,41(3):42-50.

ZHANG Yaocheng, WANG Zhen, ZHANG Yingying, et al. Microstructure, mechanical properties and thermal crack behavior of laser cladded IN718 alloy coating[J]. Journal of Xihua University (natural science edition), 2022,41(3):42-50.(in Chinese)

[19] LI L, ECHLIO R, MARIMUTHU S. Laser net shape welding[J]. CIRP Annals-manufacturing technology, 2011,60(1):223-226.

[20] ZHANG P, CHENG Q, Yi G, et al. The microstructures and mechanical properties of martensite Ti and TiN phases in a Ti6Al4V laser-assisted nitriding layer[J]. Materials characterization, 2021,178:111262.

[21] RAI R, ELMER J W, PALMER T A, et al. Heat transfer and fluid flow during keyhole mode laser welding of tantalum, Ti - 6Al - 4V, 30dL stainless steel and vanadium[J]. Journal of physics D: applied physics, 2007,40(18):5753-5766.

[22] ABBOUD J H. Effect of processing parameters on titanium nitrided surface layers produced by laser gas nitriding[J]. Surface & coatings technology, 2013,214:19-29.

[23] WANG W, ZOU P, XU J, et al. Surface morphology evolution mechanisms of laser polishing in ambient gas[J]. International journal of mechanical sciences, 2023,250:108302.

[24] OHTSU N, TAKEDA S, ENDO R, et al. Comparison of open-atmosphere nitriding on various metal surfaces triggered by a focused pulsed laser irradiation[J]. Surface and coatings technology, 2023,454:129190.

[25] CHAN C, LEE S, SMITH G, et al. Enhancement of wear and corrosion resistance of beta titanium alloy by laser gas alloying with nitrogen[J]. Applied surface science, 2016,367:80-90.

[26] 孙伟, 程坤, 戴峰泽. 电磁辅助激光矫覆IN718/WC复合涂层组织及性能[J]. 排灌机械工程学报, 2023,41(7):740-748.

SUN Wei, HUO Kun, DAI Fengze. Microstructure and property of IN718/WC composite coating fabricated by electromagnetic compound field-assisted laser cladding[J]. Journal of drainage and irrigation machinery engineering, 2023,41(7):740-748.(in Chinese)