发布日期:2025-7-23 20:29:52

在过去的 30 年中,增材制造技术在数字化、自动化和智能化的浪潮中迅速发展,被誉为现代科技的杰出代表。通过计算机控制,利用计算机辅助设计 (Computer aided design,CAD) 等设计软件,可以方便地设计三维模型,然后采用 “自下而上” 的方式逐层添加材料,从而打造出各种形态的实体部件,因此也被称为 “3D 打印技术” 。这种制造方式彻底改变了传统加工设计的沟通难题,消除了设计与制造之间的隔阂。无需工装、模具和繁琐的加工步骤,使得修改次数减少、生产周期缩短、制造成本降低,为快速、开放式制造提供了可能。这种灵活性特别适用于新产品开发、低成本和小批量生产,以及复杂结构和功能部件的制造。如今,增材制造技术已广泛应用于航空航天、生物医学、轨道交通、国防军事、能源、化工、微纳米制造等众多领域 。

增材制造技术为满足不同材料需求,常结合多种能源,衍生出多样化的加工技术。针对不同材料,如有机、无机非金属和金属材料,相应的成形技术各异 ,如表 1 所示。这一多样性确保了增材制造在各个领域中的广泛应用和高效性。

金属材料的增材制造技术,作为快速成形领域的前沿发展之一,既是科研核心,亦充满挑战 。金属材料增材制造主要可以分为送粉、铺粉和送丝两种工艺模式。在这两种模式中,以金属粉末为原料进行增材制造具有更高的成形精度,且适用于复杂外形小型构件的加工,但是材料利用率不高,并且粉末会造成一定程度的环境污染,还存在着对操作环境的要求高等问题。相比之下,送丝增材制造的材料利用率很高,无污染,更加经济实用 。

钛合金强度高、密度低、耐腐蚀、耐热性好,以及生物相容性好,被广泛应用于航空航天、新能源及生物医疗学等领域 。然而,钛合金具有锻造温度范围窄、抗变形能力强、对生产环境敏感的微观结构特性等工艺特征,以及使用传统工艺生产加工钛合金零件时存在生产工艺复杂、材料利用率低和加工成本高 等缺点。近年来,熔丝增材制造技术的发展为钛合金零件的生产和制造带来了新思路 。该技术通过逐层分层堆垛生产实体零件,不需要模具支撑零件 ,有效降低了工艺和生产成本,具有广阔的发展前景 。当前钛合金零部件熔丝增材制造技术包括电弧熔丝、电子束熔丝和激光熔丝。其中电弧增材制造多用于大型复杂形状工件,精度要求不高,但是因为精度不高,所以在成形之后一般都要进行一系列后续加工;电子束增材制造能量密度大,能量利用率高,使沉积效率与速率亦非常高;激光增材制造多用于复杂小件精密快速成形。

本项研究对钛合金熔丝增材制造技术在全球范围内的研究状况进行了全方位和系统性的概述,同时也分析了该制造技术目前存在的不足和可能的改进方案,并对钛合金熔丝增材制造技术未来的发展趋势给出了建议。

1、金属熔丝增材制造技术

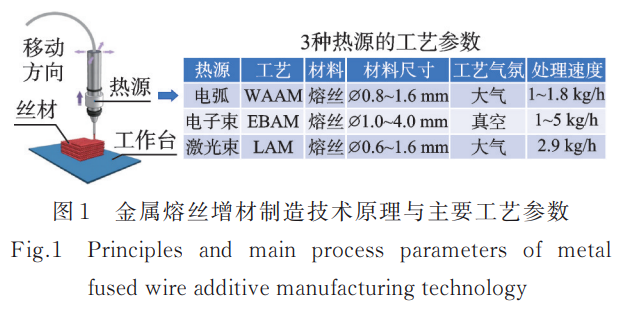

金属熔丝增材制造采用电弧、电子束或者激光等为热源,按照数字模型,在成形过程中,通过熔融、填充等方式,将金属丝在成形过程中层层叠加,最终形成金属件。该技术可实现大尺寸、低设备成本,高材料利用率和高沉积效率,是一种高效、经济的制造方法,可实现大尺寸、中型复杂度的高性能金属构件的生产。如图 1 所示为金属熔丝增材制造技术原理与 3 种常见的主要工艺参数。其中:WAAM 表示电弧熔丝增材制造,EBAM 表示电子束熔丝增材制造,LAM 表示激光熔丝增材制造。

1.1 原理

金属熔丝增材制造技术是将金属材料加热至熔融状态,再利用挤压头进行熔融挤压,最后层层叠加成形。该技术具有耗时少、灵活性好等优点,已成为国内外学者关注的热点。

该流程由如下步骤组成:

送料:一般是在电脑控制的情况下,以金属丝材为原料。在熔丝增材制造工艺中,将金属材料缠绕于供料滚筒上,然后由送丝机构将线材送至挤出头。

加热和熔化:在电脑的控制下,喷头做 X-Y 联动的往复移动,以及 Z 轴方向的运动,使金属丝在喷嘴内被加热到它的熔点。

熔融沉积:在运动过程中,喷出熔化的材料,温度降低后形成一层。

逐层打印:当每个层高都做好之后,平台会以一个预先设定的速度降低,然后持续熔丝沉积,直到完整的立体构件。

1.2 工艺参数

在熔丝增材制造的过程中,为了确保产品的质量与性能,必须对几个关键的工艺参数进行控制。

扫描速度:在金属熔丝增材制造中,扫描速度是决定加工温度场、应力应变场的关键因素,也是影响工件质量与性能的关键因素。研究表明,在不同的扫描速度下,熔丝增材制造过程中会出现不同的温度梯度及应力分布,进而对零件的品质与性能产生显著的影响。

送丝比:送丝比是送丝速度与扫描速度的比值,它决定了单位长度送入熔池中丝材的质量。如果送丝比太高,则焊丝不能及时熔解,焊丝就会碰到基材而产生变形,从而导致成形失败。送丝比太小时,焊丝端部不能与熔池实现液桥的稳定过渡。

层高:层高为各层堆垛的厚度。层高越低,工件的表面质量越好,加工精度越高,但加工周期越长。增大层高可提高加工效率,但也会影响工件的加工质量及加工精度。所以,要根据被加工对象的需求,选用适当的层高。

2、钛合金熔丝增材制造工艺

钛合金的增材制造按其加热方式可划分为电弧熔丝增材制造、电子束熔丝增材制造以及激光熔丝增材制造 。

2.1 电弧熔丝增材制造技术

电弧熔丝增材制造 (Wire arc additive manufacture,WAAM),以电弧为热源,对金属丝进行熔融,并在工件的 3D 建模基础上,沿轨迹规划的打印轨迹,将熔敷金属逐层堆叠,直到最后形成金属件 。

WAAM 的优点包括:

效率高:沉积效率为 1~10 kg/h 或更高,远高于激光增材制造等工艺,能快速制造大型金属部件;

成本低:无需复杂工具,设备成本相对较低,材料利用率高,可降低生产成本和缩短交货时间,在中大型工程组件制造中成本优势显著;

可制造复杂形状:能实现复杂内部结构和几何形状的一体化成形,制造出复杂的火箭发动机壳体等。

WAAM 的缺点包括:

精度相对较低:打印精度远低于激光增材制造等精度较高的工艺;

表面质量差:常需要进行表面处理,如打磨、抛光等;

存在冶金缺陷以及残余应力等问题。

电弧熔丝增材制造应用领域广泛,主要包括:航空航天大型结构件制造、发动机部件制造等;船舶领域方面螺旋桨、推进器等大型金属部件;汽车领域的模具以及零部件的制造以及能源领域的发电设备和石油化工设备的部件制造。

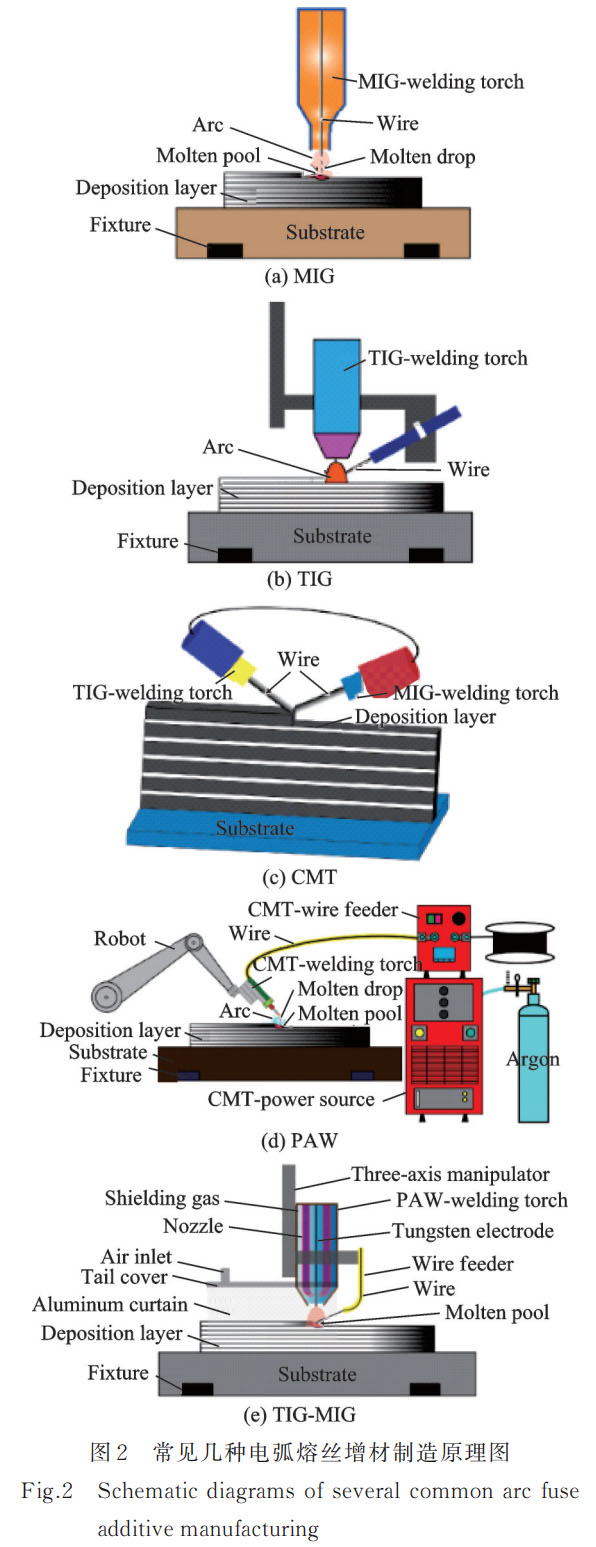

自 1926 年以来,随着工业自动化和数字化技术的不断发展,电弧熔丝增材制造技术得到了广泛的关注 。对其后的机械加工时间可减少 15%~20%,并且可以节省原材料的费用 78% 左右 ,它可以取代传统的钛合金的铸锻工艺,实现钛合金零件的低成本制造。WAAM 技术根据焊接的方式分为熔化极气体保护焊 (Gas metal arc welding,GMAW)、非熔化极钨极气体保护焊 (Gas tungsten arc welding,GTAW)、等离子弧焊 (Plasma arc welding,PAW)、冷金属过渡焊 (Cold metal transfer,CMT) 等焊接技术,可以在目前的焊接工业中加以改造,降低设备的投入,而且还具有堆积效率高、材料利用率高、对零件尺寸的限制小、容易修复等特点 。图 2 是几种常见的电弧增材制造的工艺及其原理图。其中 TIG 表示非熔化电极式气体保护电弧焊接。

2.1.1 熔化极增材制造

随着增材制造的发展,GMAW 被广泛运用。脉冲熔化极惰性气体保护焊 (Metal inert gas welding,MIG)/ 熔化极活性气体保护电弧焊 (Metal active gas welding,MAG)、CMT 焊接、焊接机器人等技术在 WAAM 中的工艺优化、工艺与组织性能之间关系、制造系统搭建与优化等方面研究较多。

天津大学赵孝祥等 采用焊接机器人和 MIG 焊机作为实验平台,研究 GMAW 在 WAAM 过程中熔滴的过渡形态和焊接工艺参数对熔池表面形貌的影响规律,并探索不同的焊接路径对熔池表面形貌精度的影响规律。结果表明:堆焊时,随堆焊层厚度的增大而硬度降低。何冠宇 开展了熔化极氩弧、脉冲熔化极氩弧增材制造过程中熔滴过渡行为的研究,研究其对成形精度的影响。曹勇等 用机器人 GMAW 及数控铣削复合快速控制系统实现了某履带车辆凸轮零件的制造,从而证明了该系统的可行性和高效性。

目前,冷金属过渡在电弧熔丝增材制造中较为热门。CMT 工艺的研究内容包括增材轨迹的控制、成形工艺的优化以及零件的缺陷的改善。陈伟 以 TC4 钛合金为研究对象,采用 CMT 工艺制备 TC4 钛合金宏观晶粒演变规律及微观组织调控方法研究,实现 CMT 制备 TC4 钛合金综合性能的优化。CMT 增材在制备钛合金熔滴过渡时,在基值阶段以短路过渡为主,峰期电弧始终位于熔滴底部,并通过机械回拉与表面张力相结合的方式实现熔滴短路过渡。在基值阶段时,电流会对悬臂结构倾斜度产生明显的影响,为了增大倾斜角度,不但要减小基值时的电流,而且要使基值和峰值电流之比不能超过 0.2。结果表明,这种合金是明显的韧窝断裂。

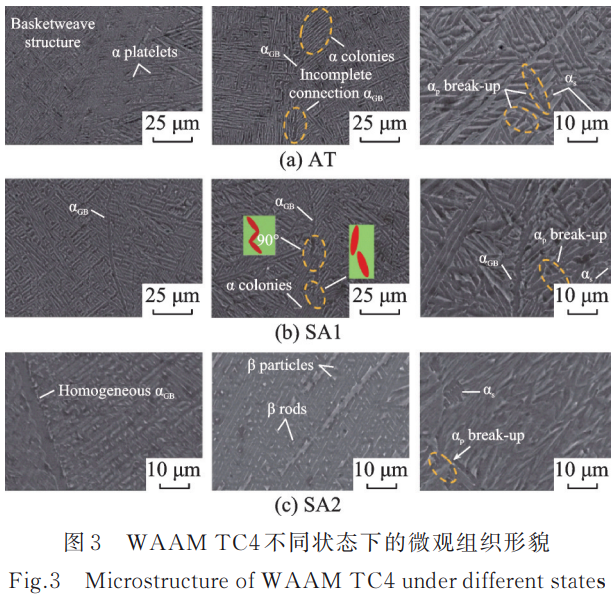

王益可等 采用 WAAM 系统,用 TC4 钛合金丝材在退火后的 TC4 基板进行沉积,试验表明,固溶时效处理有助于提高电弧增材制造 TC4 钛合金微观组织均匀性,并显著降低力学性能的各向异性。

WAAM TC4 不同状态下的微观组织形貌如图 3 所示。时效处理 (Aging treatment,AT: 600 ℃,2 h / 固溶空冷 (Air cooling,AC)) 后电弧增材制造的 TC4 钛合金微观组织如图 3 (a) 所示。可以看出,马氏体 α 相明显减少,部分 α 片层从马氏体α'相中析出。由图 3 (b) 表明,经 SA1 固溶时效处理 (SA1: 800 ℃, 1 h/FC+600 ℃,1 h/AC) 后,马氏体 α 相分解为α+β 。此外,固溶时效处理加快了合金元素的扩散, CLUB 在晶界上形核并开始生长。 SA2 (SA2:870 ℃,1 h/FC+600 ℃,2 h/AC) 样品的微观组织形貌如图 3 (c) 所示。可以看到, αGB 首先沿着 β 晶界生长直至形成连续的αGB 。随后,连续的α'发生粗化。与 AT 和 SA1 相比,SA2 的α'连续性更好,同时宽化程度也更大。在 SA2 样品中还观察到了一些 β 相以颗粒状和棒状析出,说明随着固溶温度的升高,样品中的α'相析出得更加充分。此外,在 3 种状态下均观察到了初生 α 相 (Primary α,αp) 发生断裂。

在工程中,尤其是航空结构件,其疲劳性能一直是人们所关心的问题。开展 TC4 钛合金电弧增材制造的疲 劳 特 性 研 究 是 十 分 必 要 的 。 Wang等[30⁃31]对 TC4 钛合金进行了非熔化电极式气体保护电弧焊接模式的电弧增材制造的高周疲劳试验,试验结果显示,除早期破坏的样品以外,其他材料的疲劳强度均高于锻造级。Zhang 等研究发现,TC4 钛合金在电弧增材制造过程中的显微组织结构及残余应力对其裂纹扩展行为的作用。总之,针对 TC4 型钛合金材料的电弧增材制备及其疲劳性能的研究还很缺乏,而 CMT 型 TC4 型构件在 CMT 型下的疲劳性能研究尚未有相关研究。

2.1.2 非熔化极增材制造

目前,国际上对于钛合金的电弧增材制造研究多采用非熔化电极式气体保护电弧焊接 (Tungsten inert gas welding,TIG) 熔丝增材技术,钛合金 GMAW 增材制造技术目前还没有在工业上被广泛使用,这是因为 GMAW 焊接电弧易发生飘逸,焊接过程易产生大量飞溅 。钛合金电弧增材制造普遍存在粗大的初生 β 柱状晶,自沉积层底部基板一直生长至扫描沉积试样顶部,生长方式受扫描方式、送丝角度等因素影响。在钛合金电弧增材制造过程中,如何有效地控制熔覆沉积过程中的晶粒度和微观结构,减少其各向异性,提高其综合力学性能,一直是国际上的研究热点 。

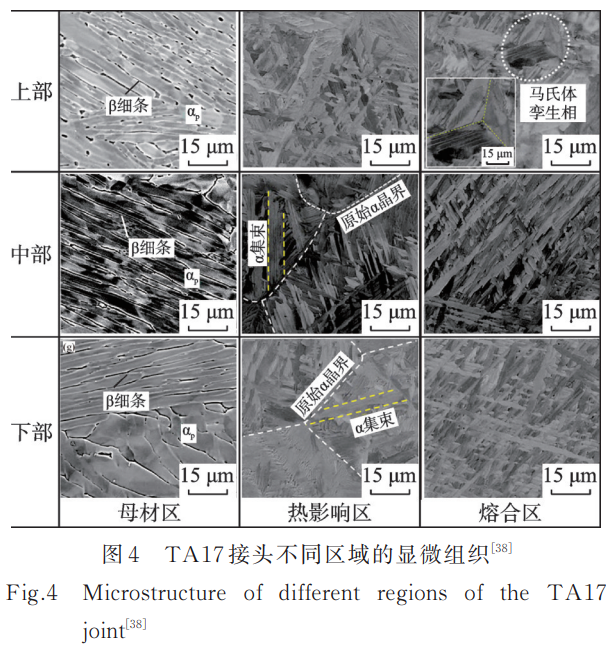

TIG 焊,因其设备成本低、适用性强等优点在工业生产中得到广泛应用。胡金亮等 进行了 120 mm 厚 TA17 合金板磁控窄间隙 TIG 焊接试验,系统阐述了接头不同区域的微观组织结构以及力学性能。结果表明:沿接头纵向的微观组织差异并不明显,而横向显微组织不均匀性显著,如图 4 所示。

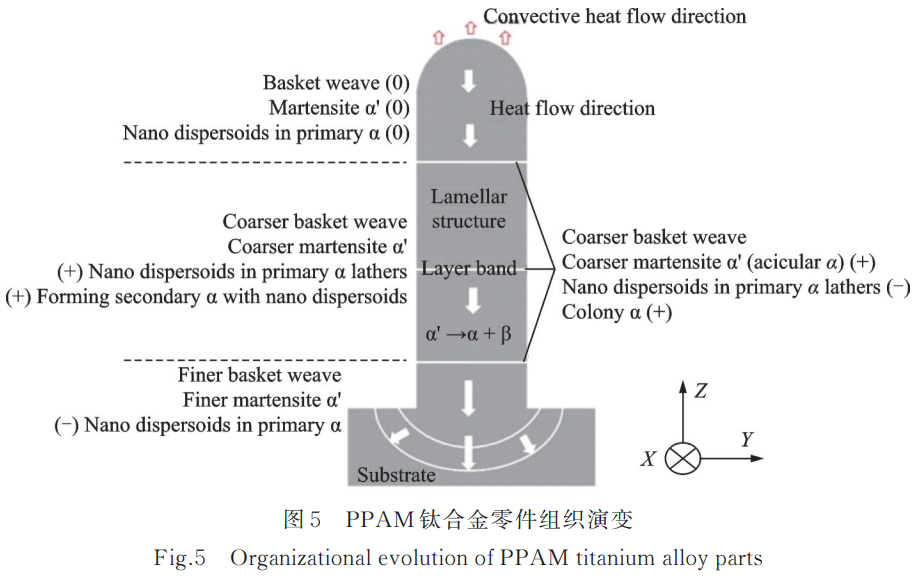

冯靖等 进行了 Ti-V-Mo 系高强钛合金 TIG 自动送丝和手动填丝两种焊接工艺试验,对比分析了焊接接头的成形、组织和力学性能。研究认为,两种焊接方式下焊缝表面呈银白色,焊接过程稳定:热影响区和焊缝区的晶粒尺寸较大,前者主要由针状 α 相构成,后者主要为层片状 α 相转变组织;在两种 TIG 焊接工艺下,热影响区都具有良好的冲击韧性。Ren 等 研究了 TA15 合金 TIG 焊接接头的拉伸和疲劳性能,采用阶梯试验法得到了钛合金的疲劳概率 S -N 曲线,分析讨论了导致 TA15 合金接头拉伸和疲劳失效的原因。实验说明,拉伸试验中 83% 的断裂位置在熔合区,而疲劳试验中 74% 的试样在母材 - 热影响区断裂;在熔合区和热影响区冷却凝固形成的网篮组织和 α' 马氏体相提高了接头硬度,但是该区域存在的粗大晶粒也是工件塑性变差的原因。上海交通大学林建军 采用脉冲等离子弧熔丝增材制造 (Pulsed plasma arc additive manufacturing,PPAM),材料采用 Ti-6Al-4V 合金,发现其宏观组织结构主要由粗大的初生 β 晶粒和层束组织构成,显微组织主要由马氏体α'和魏氏组织 (网状结构) 构成,如图 5 所示。

尽管经过优化的电弧熔丝增材制造技术已获得一定程度的原始等轴晶结构,但其各向异性仍十分显著,研究人员试图在高温下对沉积的金属进行变形,以达到细化晶粒的目的。McAndrew 等 和 Hönnige 等 通过对 WAAM 成形 Ti-6Al-4V 合金进行层间辊压和锤击,使初生 β 晶粒破碎,形成一种新的取向,促使晶粒细化。Bermingham 等 以 TC4 合金为研究对象,采用热处理和热等静压在内的不同后处理方法,研究了热处理、热等静压等工艺对 TC4 构件微观结构及力学性能的影响,发现热等静压可以降低构件的孔隙率,但对构件的强韧化作用不明显。李雷等 采用电弧增材制造技术制造了 TC4 钛合金薄壁墙,同时研究热输入、热循环和冷却速度等因素对电弧增材制造过程中微观组织结构的影响。Lin 等 以 TC4 钛合金为研究对象,通过对其在电弧等离子体沉积条件下的变形行为进行研究,发现在增材成形过程中,由于产生了与沉积相垂直的粗大柱状晶,从而使其具有显著的各向异性。了解晶粒细化机制和研究提高沉淀效率的方法是未来发展的重要方向。

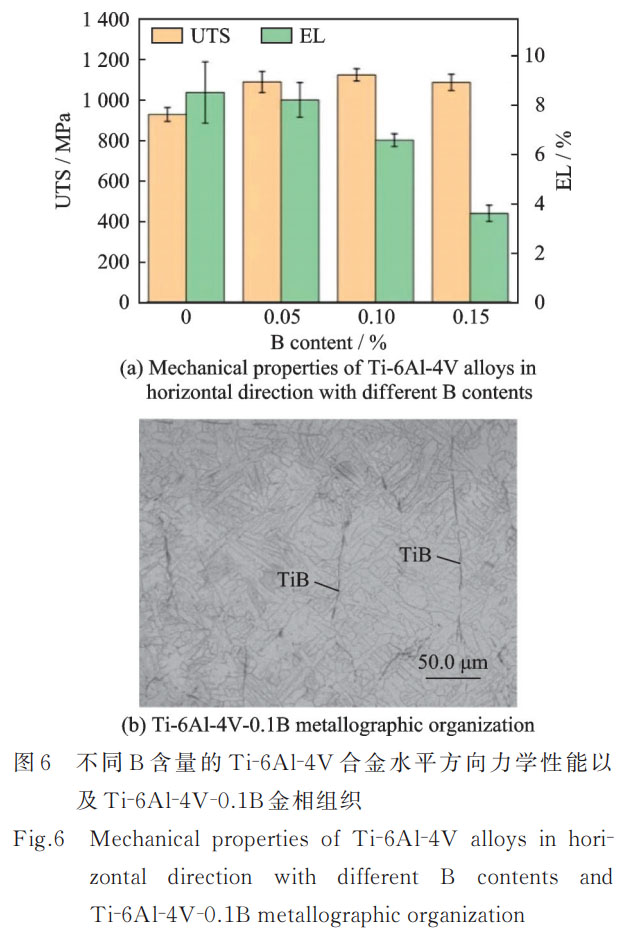

同时,在钛合金中添加微量元素,对粗晶的形 成和长大起到了一定的抑制作用,这是目前钛合金 电弧增材制造领域的又一研究热点。添加少量 B元素,在固⁃液界面前沿富集造成成分过冷,抑制原 始 β 晶粒的长大。如图 6 所示,当 B 含量为 0.05%时,在成形的 Ti6Al4V 延伸率(Elongation, EL) 保持在 8% 的前提下,极限抗拉强度(Ultimate ten⁃ sile strength, UTS)达到 1 089 MPa,提高了 17%; 但随着 B 含量的继续增加,Ti 与 B 原位生成脆性TiB 第 二 相 ,强 度 进 一 步 提 高 ,但 塑 性 明 显 降 低[46⁃47]。另外,研究人员分别尝试添加微量的 Y、Si、Sn、Cr、ZrO2、TiN、ZrN 等,作为异质形核剂和起到钉扎作用,抑制初生 β 晶粒的长大,促使柱状 晶向等轴晶转变,改善了初生 α 相尺寸,提高了力 学性能[48⁃52]。

2.2 高能束熔丝增材制造技术

2.2.1 电子束熔丝增材制造技术

与激光相比,电子束在能量密度上并没有太大的差距。电子束熔丝增材制造按其材质和工艺方法可划分为两类:一类是电子束选区熔化 (Electron beam melting,EBM) 技术,另一类是本文中所采用的电子束熔丝增材制造 (Electron beam additive manufacturing,EBAM) 技术。

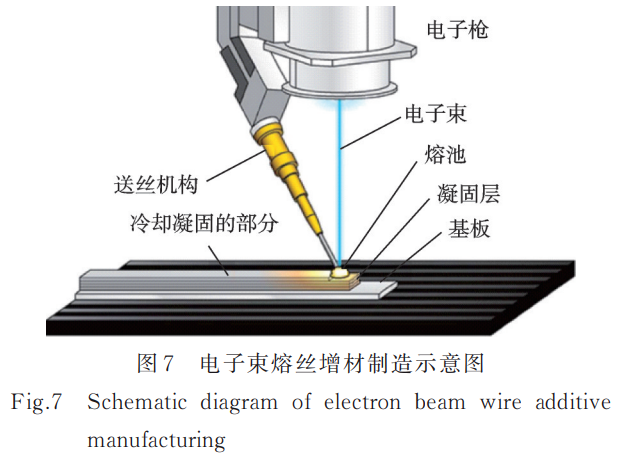

这种技术流程简洁、周期短,且在真空条件下操作,可有效保护金属材质,尤其适用于钛、铝等活泼金属的制造。然而,受限于真空室的大小,它更适用于结构复杂、尺寸较小的精密零件成形。目前,电子束增材制造在钛合金领域尤为活跃,其中 TC4 是主流选择。通过这项技术,从而实现复杂金属零件的高精度、高质量制造,如图 7 所示。

电子束熔丝增材制造的优点包括材料性能优良、加工精度较高,电子束能量密度高聚焦性好,能够精2确控制熔化和凝固过程,实现高精度的零件制造、制造效率高、真空环境优势等,其缺点也有很多,包括设备成本高昂、材料选择有限、零件尺寸受限、表面质量欠佳、技术要求严格等。电子束熔丝增材制造应用场景广泛,包括航空航天的关键部位制造,复杂形状的制造和修复与再制造;汽车领域中高性能零部件、轻量化结构件和定制化零部件的制造;医疗领域中个性化医疗器械和复杂形状医疗器械的制造等。

目前,国际上关于电子束熔丝增材制造成形钛合金的研究多集中于 TC4 (Ti-6Al-4V)、TC18 和 TC17 等钛合金的成形技术、成形缺陷及成形后的微观结构和力学性能。Bush 等对在 EBAM 下对钛合金成形过程中添加添加剂的效果进行了研究。研究发现:Ti-6Al-4V 成形件的微观形貌为柱状晶,其高温力学性能与锻件相当;成形 Ti-8Al-1Er 合金的微观形貌为等轴晶,并且基体弥散分布增强相,蠕变和抗氧化性能优于 Ti-6Al-4V 合金。Kar 等对 Ti-6Al-4V 板材进行了电子束扫描偏转与微观结构及力学性能之间的相关性研究,发现通过对 Ti-6Al-4V 板材进行扫描,可以使接头的显微结构得到细化,其延伸率提高 10%~15%,冲击韧性提高 10%~15%。Panin 等研究了 EBAM 工艺对 Ti-6Al-4V 工件表面粗糙度和力学性能的影响,发现采用连续电子束对 70μm 表层进行再熔,在重熔表面层和 500μm 的受热区存在尺寸 20%~30% 的等轴晶和针状 α' 相,其显微硬度和抗拉强度显著提高,分别可达 820MPa 和 950MPa。

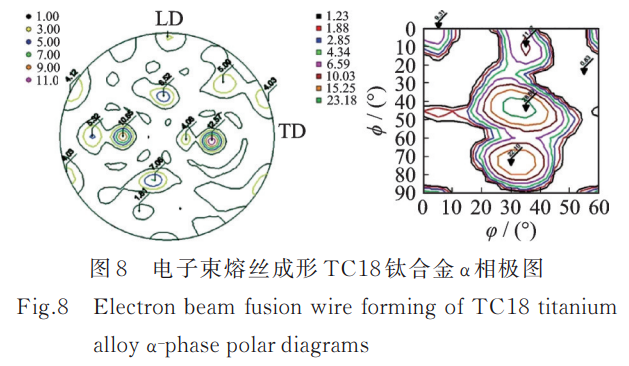

黄志涛、董伟等研究了 EBAM TC18 钛合金的成形技术、微观组织结构和晶体取向。实验中,将平行于水平方向定义为 TD,而垂直于水平方向定义为。研究发现,TC18 钛合金成形过程中,和相都表现出较强的组织结构,并且相变具有继承性,且服从 Burgers 取向关系。图 8 左图为 α 相面 {0002} 织构图,可见在 α 相基面形成较强的织构;右图为处的取向分布函数,可见相在欧拉角 {、45,301、{φ1,75,30} 处形成较强的织构。经热等静压后,工件的宏观结构由粗柱状晶组成,沿两个极轴方向上垂直生长,由熔池底部向外扩展,由片状相变结构和相界面组成,多数 β 晶取向差异均在 10° 以下,且沿轴向呈强网状排列,如图 8 所示。与双丝送丝工艺相比,单丝送丝工艺件的塑性及稳定性高,强度低567。

中国科技大学陈昭等通过 EBF3 技术制备 Ti-6Al-4V 薄壁构件,发现在 100~150mA 范围、条件下,薄壁构件的成形质量良好,复式扫描方式下薄壁成形件变形较小,且随着束流的增加而增加,采用动态调节束流、在基底底部施加等温约束能显著降低形变8。

综合上述研究结果,提出了一种从熔池底部垂直向外生长的柱状 β 相,层间呈亮 / 暗相间的条带,其显微组织结构为马氏体针状相、片状 α 相及基体相。晶体取向 Burgers 遵循取向关系;微量元素的加入可以提高钛合金的机械性能。

2.2.2 激光熔丝增材制造技术

激光熔丝增材制造 (Laser wire additive manufacturing,LAM) 是以激光为热源,将原料熔融后,再通过增材制造的一种新工艺,其能量密度高且热输入小,熔丝稳定,工艺过程稳定,可制造复杂的形状结构。钛及其合金具有高强度和抗腐蚀能力,综合机械性能优良,但其熔点高、容易被氧化,加工工艺难度大。利用激光增材制造可实现复杂结构、高精度、高机械性能的钛合金构件,在航空航天、医疗、模具、电力电子、汽车和船舶等领域具有重要的应用价值,已成为世界各国科研机构的研究热点[61-62]。

钛合金激光熔丝增材制造的单道成形工艺是研究的基础,目前,国内外学者主要从工艺参数和送丝方式等方面开展了相关研究。Mortello 等研究了熔池、激光束和金属丝相互作用对稳定光滑沉积的关系,揭示了在满足能源供给的前提下,熔池内丝端相对定位对沉积的稳定性具有重要作用,而平滑过渡则是确保工件精度、减少工件表面粗糙度的有效途径。Brandl 等研究了激光功率、移动速度与送丝系数对沉积层尺寸的影响,结果表明,随着激光功率的增加,沉积宽度增加、高度减小。

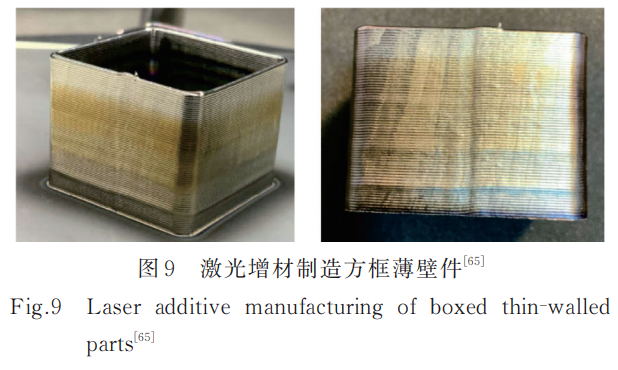

杜发瑞在真空条件下进行了方形薄壁零件的淀积成形 (图 9),并对非加工工艺参数对钛合金成形工艺的影响进行了研究。结果显示,激光功率不变线能量增加或线能量不变激光功率增加,关键成形因子的变化幅度逐渐增大,加工区间也随之增大;薄壁层间间隔为 1s 时,热累积和层宽最大,层间间隔大于 5s 时,对层宽的影响不大。

除上述工艺研究之外,典型零件的成形及其组织和力学性能的分析也是钛合金激光熔丝成形工艺的研究重点。Mok 等对高功率激光作用下的钛合金进行了成形过程研究,并对其微观结构、机械性能进行了分析;其显微结构为网状魏氏结构,同时含有大量的针状 α 相,机械性能可与锻压、铸造相媲美。Baufeld 等利用 LAM 和表面贴装元器件 (Surface mount device,SMD) 两种方法制备的薄壁构件,获得了原始的 β 柱状晶及层带状组织,其宏观力学性能基本一致,但 LAM 顶端硬度和拉伸强度较高。Liu 等通过表面反应实验,研究了不同工艺条件对材料微观结构、内部缺陷等的影响规律,发现钛合金界面结构以粗柱状晶和叶状结构为主,通过工艺参数的优化可以消除气孔缺陷。

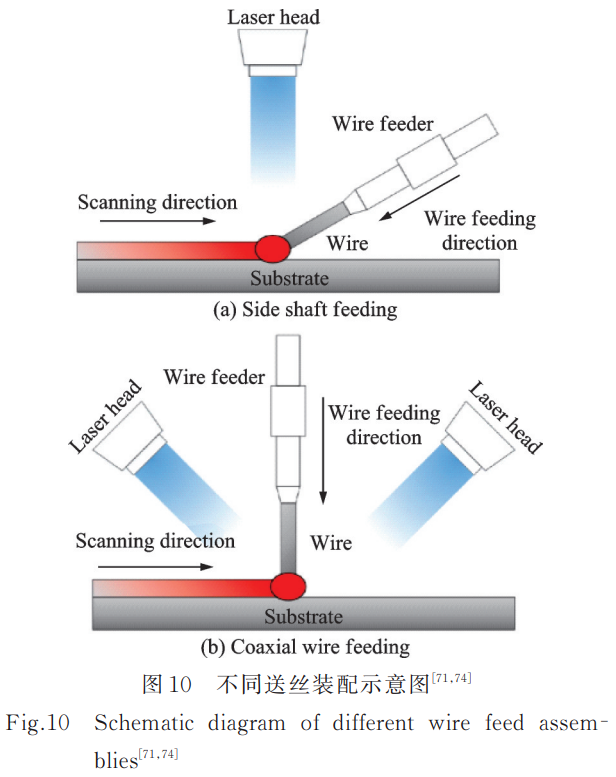

但是,在钛合金的激光熔丝增材制造中,柱状晶的取向生长还与送丝法有关。Schulz 等采用旁轴送丝方式激光熔丝增材 TC4 钛合金,送丝方式如图 10 (a) 所示,使其柱状晶在送丝方向上生长,并在送丝方向上生成魏氏结构。Åkerfeldt 等的研究发现,增材方向上的柱状晶是导致增材部件各向异性的重要原因。为解决大尺寸柱状晶的难题,石世宏等研究开发了可实现同轴送丝的激光熔覆工艺,改善了由粗柱状晶引起的沉积层各向异性缺陷问题。Fu 等采用轴对称多重激光源,通过轴向送丝方法,对 TC4 钛合金进行增材制造,如图 10 (b) 所示。

2.3 熔丝复合增材制造技术

“复合” 这一术语在制造业中得到了广泛的应用,将 “复合制造” 定义为 “一种基于多种工艺、工具和能量源同步协调工作的技术,在这种技术中,各要素之间的相互作用是可控的,并且对工艺和零件性能产生显著影响”,通过一项或更多的辅助工艺与增材制造工艺相结合,从而提高了工艺和部件的性能25。

2.3.1 复合热源增材制造

增材制造结构件的整体品质与加工效率很大程度上依赖于其热源与填充材料的传输方式,激光束是一种高能量密度集中、无接触、无间隙、无约束的高能量密集源,在加工精度上具有明显的优势;而以电弧为载体时,则具有更小的工作范围和更大的空间尺度,可以有效地降低加工难度和能耗,可实现高效、低成本的致密成形,激光 - 电弧复合热源可使双热源发生耦合作用,充分利用两者的优点,在确保加工质量的前提下,提升加工效率,在复杂结构件制备方面有着极大的优势。另外,激光 - 电弧复合熔丝增材制造技术是一种高效、优质的新型增材制造工艺,在实际生产中有着重要的实际应用价值。

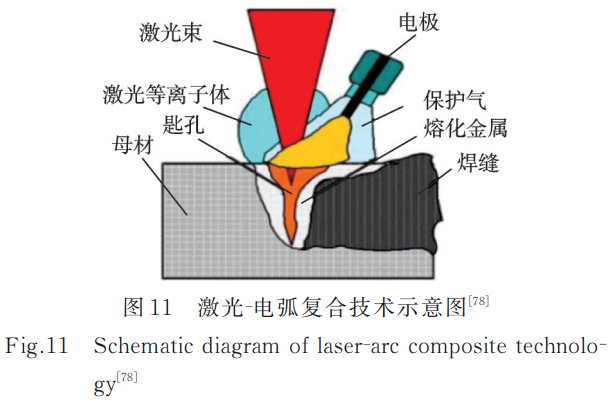

英国的 Steen 教授于 1980 年首次提出了激光 - 电弧复合加热方式,其原理是将两种不同的焊接方式结合起来,图 11 为激光 - 电弧复合技术示意图。其中,高能密集的激光束和电弧之间存在着复杂的耦合效应,能够充分发挥两者的优点和特性,从而有效地互补二者的优缺点:在加工时,通过对电弧的压缩,可以实现对电弧的有效稳定控制,防止因高速运动造成的电弧的漂移和不稳定性,激光束形成匙孔可增加熔深,提高热源利用率。

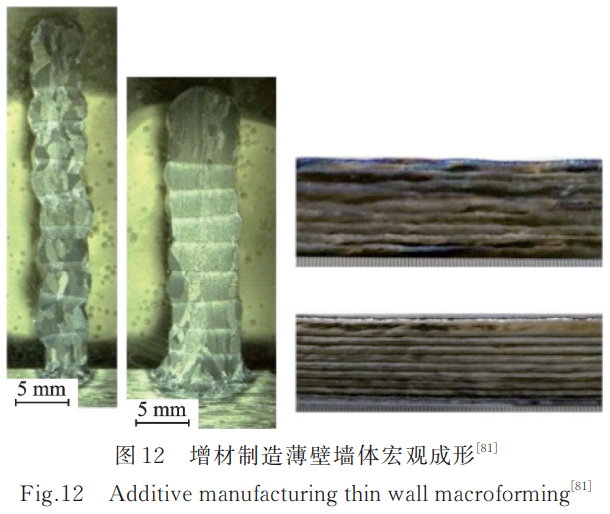

与激光、电弧等单热源增材制造相比,复合材料增材制造在组织结构优化、制造效率提升等方面具有明显优势,但其微观结构调控及激光 - 电弧耦合效应机制尚不明确,目前国内外多数学者都是通过实验探索。Pardal 等研发了一种基于激光 - CMT 复合激光熔丝增材系统,与单独使用 CMT 增材相比,该工艺可以增大单道次的沉积厚度,同时利用激光束对电弧进行定向导引,从而提高加工精度,如图 12 所示。通过比较发现:复合增材熔丝制造技术将 Ti-6Al-4V 沉积速率从 1.7kg/h 提高到 2.0kg/h,转换效率从 48% 提高到 83%,从而大幅提升了加工效率。

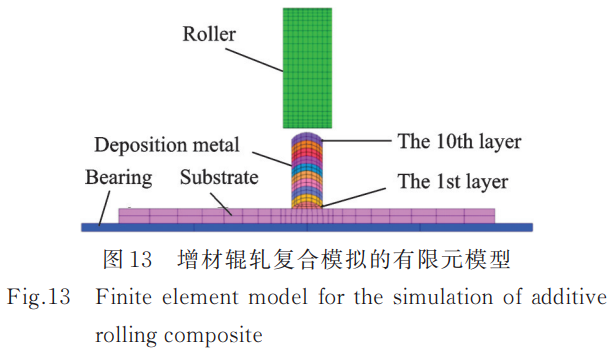

2.3.2 辅助工艺增材制造

辊轧 + 电弧复合制造工艺是一种高效率的技术,在国内外引起了广泛的重视。华中科技大学张海鸥、中国航空制造技术研究院单飞虎等学者提出了一种基于增材工艺的同步辊轧复合成形的增材制造技术,首次提出了一种基于多层滚压增材工艺,通过对毛坯进行分层滚压加热,实现对材料微观结构的精细调控,缓解内部应力,大幅提升材料的强度。英国 Cranfield 大学的 Colegrove 等将分层轧制工艺应用于钛合金的增材制备,以提高其微观结构,从而提高其机械强度。电弧熔丝增材辊轧复合制造技术集热源的加热与辊轧过程于一体,显著优化材料的微观结构,提升机械强度。为精确模拟这一过程,有限元模拟中运用了生死单元技术,以精细描绘电弧增材的每一步。如图 13 所示,构建的几何模型详尽地呈现了基板、沉积金属层、工作台及轧辊的构造。本模型不仅模拟了 10 层的电弧增材与辊轧复合成形过程,更在 10 层沉积后引入了 800s 的冷却时间,以细致观察应力分布与变形的演变。当轧辊设计为标准的圆柱形时,沉积的金属层顶部能平整地延展。为提升计算效率,从而简化了轧辊与工作台的模型,将其转换为仅具备材料属性和传热特性的刚体,从而在不影响结果准确性的前提下,提高了计算速度。

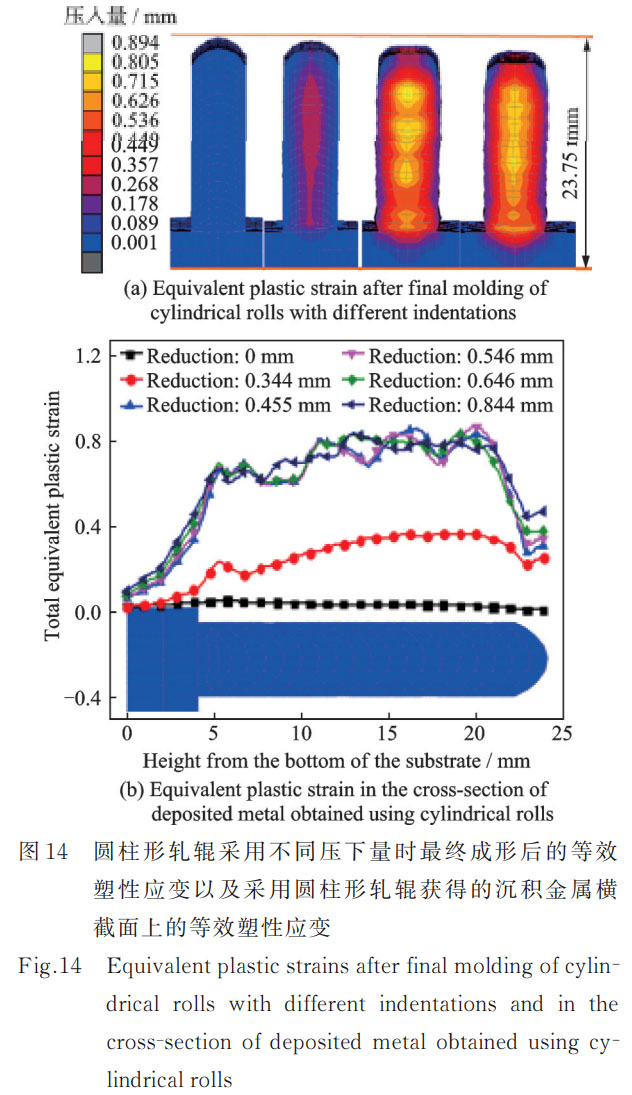

Martina 等对开展了 Ti-6Al-4V 熔丝电弧增材及辊轧工艺试验,发现在 50 和 75kN 轧制力载荷作用下,其沿高度方向产生的应变分别为 7.9% 和 18.2%。为研究更大范围压下量对等效塑性应变的影响规律,本研究应变选择 0%~42.2%,由于层高为 2mm,则压下量分别为 0~0.844mm,如图 14 所示。但在面向复杂曲面构件的加工中,基于滚压复合增材制造技术不能有效地实现工件的局部特性压缩。所以,如何改善辊轧柔性就变得非常重要。

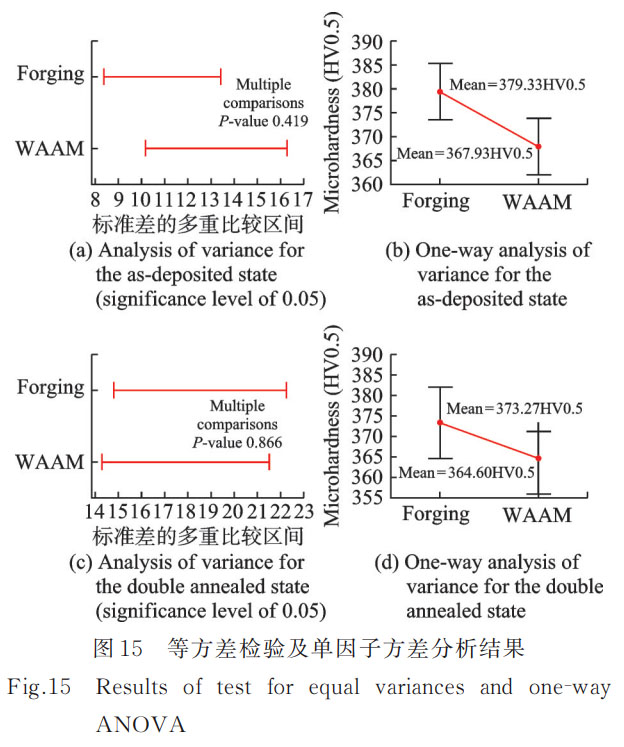

罗志伟等采用锻造 + 电弧增材复合制造的方法对 TC11 的组织与力学性能进行研究,采用金相观察、拉伸试验等方法开展研究。实验结果表明,复合制造后的力学性能介于电弧增材和锻造之间,呈现低强高塑性的性能。

试验采用统计学方法对测试结果进行分析,利用 Minitab 软件,对锻造区和电弧增材区显微硬度进行单因子方差分析,观察是否有差异性,结果如图 15 所示。从图 15 (a) 中可以看出,在沉积态条件下,锻造区和电弧区显微硬度数据等方差满足单因子方差分析条件,分析结果见图 15 (b),锻造区显微硬度均值 379.33HV0.5,95% 置信区为 (373.51HV0.5,385.15HV0.5),电弧增材区显微硬度均值 367.93HV0.5,95% 置信区间密度较高,因此具有更高的显微硬度。从图 15 (c) 中可以看出,双退火条件下,锻造区和增材区显微硬度数据等方差,满足单因子方差分析条件。经过双退火后,锻造区网篮组织发生再结晶转变为双态组织,位错密度有所下降,显微硬度均值降低至 373.27HV0.5,而增材区由于网篮组织粗化,显微硬度均值略微降低至 364.60HV0.5。对比两区域显微硬度,单因子方差分析结果中值为 0.166,原假设成立,表明热处理后两个区域的显微硬度无显著差异,不具有统计学显著性。从晶粒状态和显微硬度分析结果来看,电弧区发生断裂的主要原因有两个。第一种是微观结构,锻造区在析出状态下位错密度较高,导致显微硬度较高,因此强度高于添加区;第二种是晶粒形态,当试样沿析出方向拉伸时,弧形强化区柱状晶的晶界平行于拉伸方向;弧形强化区柱状晶的晶界平行于拉伸方向,根据 Hall- Petch 公式,晶界对位错的抑制作用很弱,在拉拔过程中,位错可以在滑动面上长距离滑动而不受晶界的抑制,从而导致强度比晶粒更小、晶界更多的锻造部分有所降低,最终导致断裂发生。所以,复合制造后的构件力学性能介于两者之间,表现为低强高塑的特点。

将电子束熔丝增材制造技术与传统锻压技术相结合,用于大尺寸钛合金零件的加工与修理,是当前工程技术发展的重要发展方向。

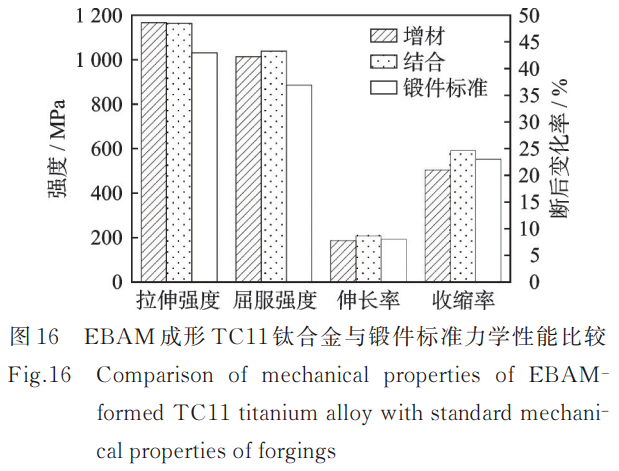

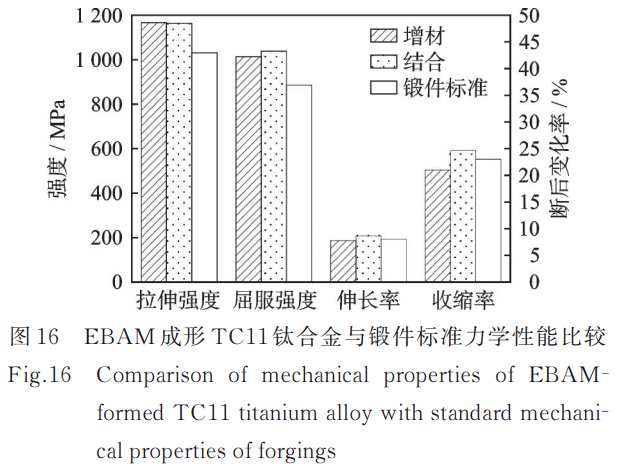

王宁宁等基于 TC11 钛合金电子束熔丝增材制造工艺研究的基础上,以 “增材 + 锻造” 为核心,采用正交试验法,对束流、运动速度、送丝速度和扫描模式等参数进行优化,并参考 GJB2744A《航空用钛及钛合金锻件规范》,通过图 16 的测试结果发现,沉积部分以及与锻件结合处的拉伸性能均高于规范要求,而延伸率和断面收缩率却低于规范要求。

电子束增材制造技术因具有能量利用率高、束斑作用部位深、无反射、无环境污染等优点,在国内外范围内得到了广泛的重视和应用,钛合金无疑是研究最为系统、最为广泛的合金,而在航空航天领域,尤其是在涡轮叶片、燃烧室等高精度构件上,如何将电子束的特殊优势与其有机地结合起来,就显得尤为重要40。

目前,基于张永康等对激光喷丸工艺的长期研究,提出了一种新型的激光锻造复合成形工艺,其本质是两道光束共同作用下的复杂成形工艺,如图 17 所示。利用激光成形技术实现沉积层塑性变形,消除沉积层中的孔隙及热应力,改善零件的内在品质及机械性能,实现对材料宏观变形及裂纹的有效控制41。

激光锻造具有柔性、可控等优点,可实现多组分增材制造,且具有细化晶粒、消除缺陷、重构应力等优点,为解决 “热应力与变形开裂” 与 “内部质量与力学性能” 等共性科学问题提供新思路,具有创新性、新颖性及工业应用价值42。

2.4 小结

钛合金熔丝增材制造技术融合了电弧、电子束和激光三大工艺,各具特色。电弧技术成熟稳定,成本低廉;电子束能量集中,穿透力强;激光则精确度高,成形美观。微观层面则主要由网篮特征的魏氏组织和针状马氏体 α 构成。这种结构确保了零件的力学性能和耐用性4344。

电弧熔丝增材制造主要分为熔化极增材制造和非熔化极增材制造,电子束和激光熔丝增材制造用高能束熔丝增材制造进行概括。同时,对 3 种增材制造技术的复合制造进行描述,激光 + 电弧、电弧 + 辊轧等方式主要出现在 WAAM 中,电子束熔丝增材制造主要以 TC4、TC18 等材料进行普通制造的研究,复合制造采用增材 + 锻造的方法进行研究;激光熔丝增材制造对送丝方式研究,同时采用激光 - CMT、激光 + 锻造、激光 + 电弧等技术进行复合制造45。

3、钛合金熔丝增材制造的应用领域及发展前景

目前,中国对钛合金材料的性能和质量提出了更高的要求,急需提升其增材制造水平。由于钛合金材料在逐层堆垛过程中经历了多重热循环,其呈现出一种不均衡的热力耦合过程,材料内部发生了一系列的物化 - 化学 - 冶金耦合作用,这些过程涉及材料、结构设计、加工工艺、后处理等多方面,而目前的研究大多局限于材料结构分析和性能规律的描述,缺乏对材料 - 工艺 - 组织 - 性能之间的内在联系的研究,从而导致了材料 - 工艺 - 组织 - 性能之间的相互关联,无法对其进行有效的调控。所以,深入研究熔丝增材制造过程中的物化、化学、冶金作用机制是今后发展的方向。

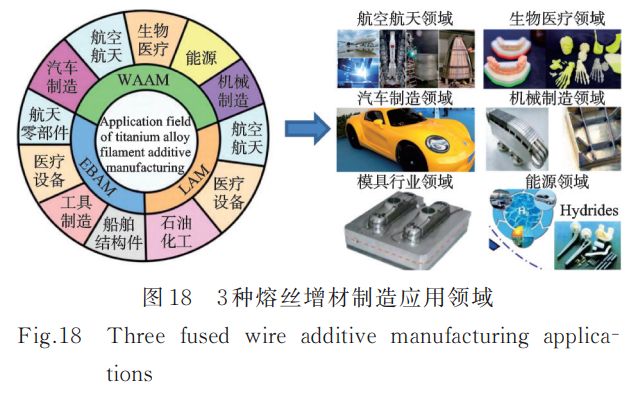

从目前国内外对金属熔丝增材制造工艺的研究情况来看,采用激光、电子束等方法具有高的工艺性能,但其制作费用偏高,适合小型构件的加工与修复;而电弧熔丝增材制造技术具有成形速度快、成本低廉等优点,在大型零件的大规模生产中更加适合。图 18 是 3 种熔丝增材制造目前应用领域。

3.1 应用领域

3.1.1 钛合金电弧增材制造

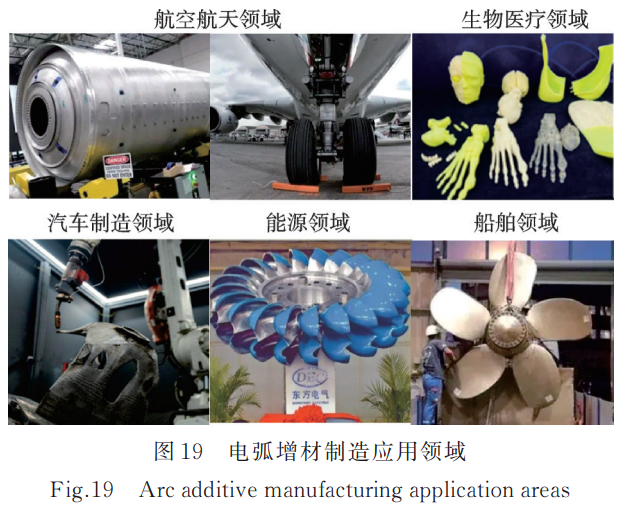

钛合金电弧增材制造是一项极具发展前景的先进加工工艺,在众多领域被广泛应用,如图 19 所示。

(1)航空航天领域

全球首枚 3D 打印技术制造的火箭 Terran1 便采用了电弧增材制造技术来制造燃料储箱。在中国,该技术也被广泛应用于捷龙三号和长十一火箭中,用于制造卫星支架和支撑杆。

2016 年,太空制造公司开发的第二代增材制造机被送往国际空间站,以提高 xyz 轴的成形尺寸和分辨率,并制造了一系列工具,包括科学实验样条和辐射探测器的保护外壳。由太空制造公司开发的 VULCAN 太空金属制造系统采用增材制造和减材制造相结合的工艺和机器人技术来生产高精度金属零件。该系统采用电弧增材制造技术进行快速成形。

(2)生物医疗领域

该工艺可以制造出个性化的医疗器械,如针对人体关节、牙科种植体等的高适应性与功能性零件。目前,开发最成熟、使用最多的钛合金是 Ti-6Al-4V 型钛合金。北京大学人民医院的技术人员利用增材制造技术,为骶椎脊索瘤病人量身定做了一种新型的钛合金全骶骨假体,实现了病人的精确植入。

(3)汽车制造领域

宝马集团 (BMW) 正尝试通过运用电弧增材制造技术,创新性地生产车身、驱动系统和底盘等关键模块的组件与汽车工具,不仅实现了部件的轻量化制造,更显著提升了其结构强度,开启汽车制造新时代。

(4)能源领域

随着技术的发展,其在油气行业的商业价值也开始显现出来。中国石油集团克服了传统制造方法的壁厚壁垒,制造出了三通管件,产品性能完全满足中俄东线低温环境用的 X80 热挤压三通管件的标准要求。

(5)船舶领域

船舶领域,电弧增材制造的巅峰之作当属荷兰 Damen Shipyards Group 联手 RAMLAB 共同打造的全球最大 3D 螺旋桨。

3.1.2 钛合金电子束熔丝增材制造

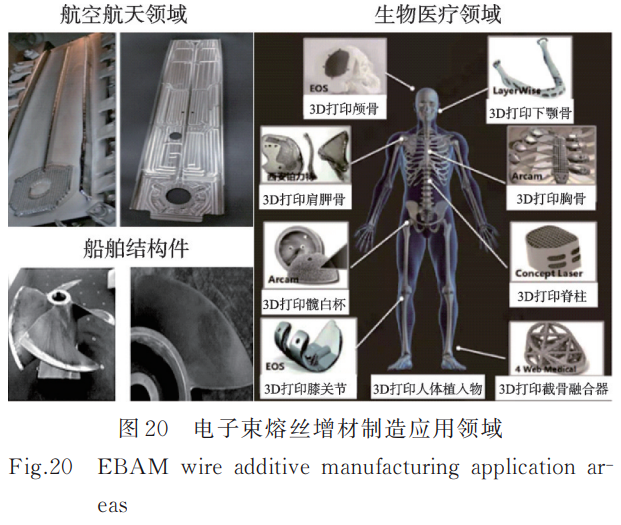

电子束熔丝增材制造同样在航天、船舶、汽车、医疗、工具及航空发动机等领域有着广阔的应用前景,如图 20 所示。

(1)航空零部件制造

目前电子束熔丝增材制造技术已成功应用于空客 A320neo 飞机钛合金后上翼梁、F-35 飞机翼梁等结构的制造。据报道,装有电子束熔丝增材钛合金零件的 F-35 飞机已于 2013 年初试飞。为满足发动机双性能盘的需求,北京航空材料研究院电子束熔丝增材制造了钛合金双合金离心叶轮,叶片部位能够满足 600℃使用要求,盘心部位具有更高的强度57。

(2)医用器械生产

电子束熔丝增材制造技术在多个领域同样展现了广泛的应用前景。电子束熔丝增材制造技术还被用于制备生物植入材料,如钛合金植入物,其优异的生物相容性和力学性能使其在骨科植入领域得到了广泛应用58。

(3)船舶结构件生产

在控制修复形变量、提高产品质量等方面,电子束熔丝增材制造技术也展现了其独特的优势59。

3.1.3 钛合金激光熔丝增材制造

激光熔丝增材制造技术在钛合金制造中展现了独特的优势,包括提高材料利用率、优化成形质量和加工效率等。这项技术已被发达国家如欧美广泛投资发展,并在航天发动机、模具等多个领域实现了应用,如图 21 所示。

(1)航空航天领域

西北工业大学与中国航天科工集团北京动力机械研究所于 2016 年携手合作,成功将 SLM 技术应用于航天发动机涡轮泵上,实现了重大突破。西北工业大学建立了一套完整的技术体系 “材料 - 工艺 - 装备与应用技术”,通过此体系加上 SLM 技术,对于大型钛合金构件,已经成功制备出了超过 3000mm 的钛合金构件。如:Brandt 等采用 SLM 直接制造出的航天转轴结构组件,美国 GE/Morris 公司采用 SLM 技术制造出的一系列复杂航空部件。此外,美国 NASA 公司从 2012 年开始采用 SLM 技术制造航天发动机中的一些复杂部件,NASA 和洛克达因公司合作,基于 SLM 增材制造技术实现了液氧、气氢火箭喷注器的整体制造50。

(2)模具行业领域

激光熔丝增材制造技术还在模具制造中发挥了重要作用,如用于制造冲压模、锻模等各种模具。Mahshid 等采用 SLM 技术成形了带有随形冷却通道的结构件,测试了采用细胞晶格结构后零件的工件强度。相对于中空结构,带有晶格结构的样件强度没有明显增加61。

(3)生物医疗领域

Wang 等利用 SLM 技术成功成形了 316L 不锈钢脊柱外科手术导板,进一步展示了这一技术在医疗实践中的巨大潜力。

3.2 钛合金电弧熔丝增材制造技术和创新

钛合金电弧增材制造是一种具有巨大潜力的先进加工技术,其应用前景广阔。随着科技的持续创新与进步,这项技术的发展方向愈发清晰。未来,钛合金电弧增材制造技术有望在多个领域大放异彩,推动工业制造向更高效、更智能的方向发展。

在钛合金的制造领域中,粉末材料乃一极为关键的存在。对于此种材料的深入探索与研究,将决定钛合金的未来发展之路。展望未来,钛合金粉末材料的探索之路必将继续拓宽,引领其他金属材料走向更为广泛的实际应用。钛合金电弧增材加工之中,工艺参数对于熔化和沉积之效果拥有举足轻重的地位。对此,研究者们将深入研究,致力于优化各种材料、结构形式下的加工参数,以期满足千变万化的实际应用需求。随着人工智能、机器学习等领域的日新月异,钛合金电弧增材制造将有望实现智能化。在此基础上,更将借助多尺度加工工艺,与传感、控制等技术紧密结合,实时监控与调节加工过程,从而达到加工精度与稳定性的双重提升。如此繁琐复杂的工艺,正是钛合金制造的独特魅力所在。

随着技术的不断进步,对钛合金电弧增材制造装备的性能提升与工艺优化已经成为可能,这将使该技术在未来有可能实现规模化制备,从而更好地满足产业化的要求。实施钛合金电弧增材制造工艺,需要跨学科的研究与协作,这种跨学科性使得材料科学、机械工程、计算机科学等多个领域得以交融。随着研究的深入,钛合金电弧增材制造技术有望在船舶、建筑等多个领域得到广泛应用。未来,钛合金电弧技术将在粉末材料优化、工艺参数调整、智能技术应用、快速原型制作、大规模生产以及跨学科协同和应用领域拓展等方面取得重大进展。这些方向上的进步不仅将推动钛合金电弧增材制造技术本身的提升,更将促进相关学科的自主创新与蓬勃发展。

3.3 钛合金增材制造面临的挑战与机遇

钛合金增材制造领域的研究与工程应用近年来呈现出迅猛的发展态势。但是,与其他技术先进的国家比较,依然有着许多困难和挑战。具体来说,中国在这一领域的产业标准体系尚未完全成型,同时缺乏系统性的应用研究,这需要研究者们继续加大研究力度,不断推动该领域的创新与突破。

尽管国内钛合金有完整的产业链,但却没有验证和认证的标准,目前还没有相关热处理标准,大多数零件都采用传统的热处理制备技术,没有配套的热处理等技术,难以体现钛合金增材制造的真正优势,且也没有实际意义。

正因为这样,所以需要继续进行深入研究,对钛合金增材制造技术进行进一步的突破,以此来体现真正的技术优势等。

若以多学科交融为研究基石,深入探究高能束与电弧复合成形过程中的双弧交互机制,有助于进一步发展与充实 “材料 - 结构一体化设计与制备” 的核心理论与精髓。此举旨在从宏观到微观层面深度挖掘材料和结构的潜能,致力于攻克目前单束或电弧成形中存在的效率不足、结构不均等挑战,旨在超越现有的设计极限,实现真正的创新突破。

同时,人工智能可用于参与增材制造过程,可生产复杂的结构部件,人工智能算法可用于基于设计的优化,如拓扑优化,以满足强度和其他要求并能减轻部件重量、减少材料使用和提高性能效率。例如,机器人与激光焊接的融合加速了钛合金增材制造在生产中的应用,因为机器人可以进行焊前、焊中和焊后加工等自动控制,减少了劳动力消耗。

4、结论

熔丝增材制造,作为一种前沿的加工方式,具备显著的特点和优势,涉及钛合金加工时,更是展现出其独特价值。钛合金成形组织在宏观上呈现粗大的柱状晶和层带结构,微观上则主要由具有网篮特征的魏氏组织和针状马氏体构成。本文详尽地阐述了电弧熔丝、激光熔丝以及电子束熔丝等钛合金熔丝增材国内外制造方法,这些方法在钛合金丝材的增材制造领域具有广泛应用。

电弧增材具有效率高、成本低、可制造复杂形状等优点,高能束熔丝技术包括电子束熔丝和激光熔丝技术,其中电子束具有材料性能优越、加工精度高、电子束聚焦好且能量密度高、能精确控制熔化和凝固过程、部件制造精度高、制造效率高以及能实现真空等特点。激光电弧增材技术的优点包括能量密度高、输入热量低、熔融丝稳定、工艺稳定以及能够制造具有复杂几何形状的结构。这 3 种技术在航空航天、医疗、模具、汽车和船舶行业都有重要应用。

同时,复合增材制造具有重要研究意义。复合增材制造包括复合热源增材制造和辅助工艺增材制造,其中复合热源包括 “激光 + 电弧” 等,辅助工艺主要为 “增材 + 锻造” 等工艺,复合制造提高了工艺和部件的性能,增加了创新性、新颖性及工业应用价值,也凸显了钛合金熔丝增材制造技术在未来发展中的重要性和意义。

在钛合金增材制造中,其应用领域非常广泛。一旦深入了解此领域,就会发现最近热门研究在于激光和电子束增材制造以及各自的复合制造,高加工精度的优点在小型零件制造与修复领域有着重要地地位,同时其高成本限制了其大范围应用。与其他技术先进的国家比较,依然有着许多困难和挑战。例如,中国在这一领域的产业标准体系还未完整,缺乏系统性的应用研究,其加工精度等工艺要求仍需进一步提高。

表达出增材制造真正的技术优势,就要对其进一步突破。通过完善相关数据库体系、多学科融合增材制造技术、加入人工智能等攻克难题,实现真正的创新突破。钛合金熔丝增材制造技术,在众多领域均展现出广阔的应用前景与巨大的发展潜力。

参考文献:

[1] 卢秉恒,李涤尘。增材制造 (3D 打印) 技术发展 [J]. 机械制造与自动化,2013,42 (4):1-4.LU Bingheng,LI Dichen.Development of the additive manufacturing (3D printing) technology [J].Machine Building & Automation,2013,42 (4):1-4.

[2] 祁萌,李晓红,胡晓睿,等。增材制造技术在国外国防领域的发展现状与趋势 [J]. 国防制造技术,2013 (5):12-16.QI Meng,LI Xiaohong,HU Xiaorui,et al.Development status and trend of additive manufacturing technology in foreign defense field [J].Defense Manufacturing Technology,2013 (5):12-16.

[3] 王红军。增材制造的研究现状与发展趋势 [J]. 北京信息科技大学学报 (自然科学版),2014 (3):20-24.WANG Hongjun.Research status and development tendency of additive manufacturing [J].Journal of Beijing Information Science & Technology University (Science and Technology Edition),2014 (3):20-24.

[4] 熊江涛,耿海滨,林鑫,等。电弧增材制造研究现状及在航空制造中应用前景 [J]. 航空制造技术,2015,493 (23):80-85.XIONG Jiangtao,GENG Haibin,LIN Xin,et al.Research status of wire and arc additive manufacture and its application in aeronautical manufacturing [J].Aeronautical Manufacturing Technology,2015,493 (23):80-85.

[5] 徐文鹏.3D 打印中的结构优化问题研究 [D]. 合肥:中国科学技术大学,2016.XU Wenpeng.Research on structural optimization in 3D printing [D].Hefei:University of Science and Technology of China,2016.

[6] 耿海滨,熊江涛,黄丹,等。丝材电弧增材制造技术研究现状与趋势 [J]. 焊接,2015 (11):17-21,69.GENG Haibin,XIONG Jiangtao,HUANG Dan,et al.Research status and trends of wire and arc additive manufacturing technology [J].Welding & Joining,2015 (11):17-21,69.

[7] 廖文俊,胡捷。增材制造技术的现状和产业前景 [J]. 装备机械,2015 (1):1-7.LIAO Wenjun,HU Jie.Present status and industry prospect of additive manufacturing technology [J].The Magazine on Equipment Machinery,2015 (1):1-7.

[8] 于云,史廷春,孙芳芳,等。典型无机非金属材料增材制造研究与应用现状 [J]. 材料导报,2016,30 (21):119-129.YU Yun,SHI Tingchun,SUN Fangfang,et al.Study and application status of addition manufacturing typical inorganic non-metallic materials [J].Materials Reports,2016,30 (21):119-129.

[9] 黄卫东。如何理性看待增材制造 (3D 打印) 技术 [J]. 新材料产业,2013 (8):9-12.HUANG Weidong.How to rationally view additive manufacturing (3D printing) technology [J].Advanced Materials Industry,2013 (8):9-12.

[10] 章敏。送粉式和送丝式的钛合金激光增材制造特性研究 [D]. 哈尔滨:哈尔滨工业大学,2013.ZHANG Min.Research on laser additive manufacturing characteristics of titanium alloy with powder and wire [D].Harbin:Harbin Institute of Technology,2013.

[11] 张明朗,柏关顺,李承德,等。等离子电弧增材 TA15 钛合金组织与性能研究 [J]. 重型机械,2022 (6):44-47.ZHANG Minglang,BAI Guanshun,LI Chengde,et al.Study on microstructure and properties of TA15 titanium alloy fabricated by plasma arc additive manufacturing [J].Heavy Machinery,2022 (6):44-47.

[12] 金和喜,魏克湘,李建明,等。航空用钛合金研究进展 [J]. 中国有色金属学报,2015,25 (2):280-292.JIN Hexi,WEI Kexiang,LI Jianming,et al.Research development of titanium alloy in aerospace industry [J].The Chinese Journal of Nonferrous Metals,2015,25 (2):280-292.

[13]ZHOU H Y,SHI X L,LU G C,et al.Improvement of flow strength and scratch resistance of Ti/Cu nanocrystalline metal multilayer thin films by tailoring layer thickness and modulation ratio[J].Surface and Coatings Technology,2020,404:126461.

[14] 杨川,徐文臣,万星杰,等.TC4 钛合金薄壁高筋构件近等温锻造技术研究 [J]. 塑性工程学报,2019,26 (2):69-78.YANG Chuan,XU Wenchen,WAN Xingjie,et al.Research on near isothermal forging process of TC4 titanium alloy forgings with thin wall and high rib [J].Journal of Plasticity Engineering,2019,26 (2):6978.

[15] 杨尊社。航空机轮、刹车系统研究新进展 [J]. 航空精密制造技术,2002,38 (6):20-23.YANG Zunshe.New development of aircraft wheel and brake system [J].Aviation Precision Manufacturing Technology,2002,38 (6):20-23.

[16]WANG J,LIN X,WANG M,et al.Effects of subtransus heat treatments on microstructure features and mechanical properties of wire and arc additive manufactured Ti-6Al-4V alloy[J].Materials Science and Engineering A,2020,776:139020.

[17]HERZOG D,SEYDA V,WYCISK E,et al.Additive manufacturing of metals[J].Acta Materialia,2016,117:371-392.

[18] 李雷,于治水,张培磊,等.TC4 钛合金电弧增材制造叠层组织特征 [J]. 焊接学报,2018,39 (12):3743,130.LI Lei,YU Zhishui,ZHANG Peilei,et al.Microstructural characteristics of wire and arc additive layer manufacturing of TC4 components [J].Transactions of the China Welding Institution,2018,39 (12):3743,130.

[19] 吴随松,郭纯,刘武猛。钛合金电弧增材制造国内外研究的发展现状 [J]. 现代制造技术与装备,2021,57 (3):204-205.WU Suisong,GUO Chun,LIU Wumeng.Research status and prospect of wire and arc additive manufactured titanium alloy [J].Modern Manufacturing Technology and Equipment,2021,57 (3):204-205.

[20] 胡美娟,吉玲康,吴成武,等。电弧增材制造工艺及其应用 [J]. 石油管材与仪器,2024,10 (2):1-7.HU Meijuan,JI Lingkang,WU Chengwu,et al.Wire arc additive manufacturing processes and application [J].Petroleum Tubular Goods & Instruments,2024,10 (2):1-7.

[21] 滕树满。电弧熔丝增材制造研究进展 (待续)[J]. 有色金属加工,2022,51 (1):21-29.TENG Shuman.Research progress of wire and arc additive manufacturing (unfinished)[J].Nonferrous Metals Processing,2022,51 (1):21-29.

[22]WU B T,PAN Z X,DING D H,et al.A review of the wire arc additive manufacturing of metals:Properties,defects and quality improvement[J].Journal of Manufacturing Processes,2018,35(10):127-139.

[23]WILLIAMS S W,MARTINA F,ADDISON A C,et al.Wire+arc additive manufacturing[J].Materials Science and Technology,2016,32(7):641.

[24] 卢振洋,田宏宇,陈树君,等。电弧增减材复合制造精度控制研究进展 [J]. 金属学报,2020,56 (1):83-98.LU Zhenyang,TIAN Hongyu,CHEN Shujun,et al.Review on precision control technologies of additive manufacturing hybrid subtractive process [J].Acta Metallurgica Sinica,2020,56 (1):83-98.

[25] 赵孝祥,孙策,叶福兴,等.MIG 焊参数及路径对增材制造熔敷层尺寸的影响 [J]. 焊接,2016 (4):33-36.ZHAO Xiaoxiang,SUN Ce,YE Fuxing,et al.Effect of MIG welding parameters and trajectory on layer geometry shape in additive manufacturing [J].Welding & Joining,2016 (4):33-36.

[26] 何冠宇。电弧增材成形过程电弧及溶滴过渡行为研究 [D]. 兰州:兰州理工大学,2016.HE Guanyu.Study on arc shape and droplet transfer behavior in arc based addtive forming [D].Lanzhou:Lanzhou University of Technology,2016.

[27] 曹勇,朱胜,孟凡军,等。机器人 GMAW & 数控铣削复合快速制造系统 [J]. 焊接,2010 (2):54-57,72.CAO Yong,ZHU Sheng,MENG Fanjun,et al.Hybrid rapid manufacturing system with robotic GMAW & CNC milling [J].Welding & Joining,2010 (2):5457,72.

[28] 陈伟.CMT 电弧增材制造 TC4 钛合金组织及力学性能调控 [D]. 南昌:南昌航空大学,2019.CHEN Wei.Microstructure and mechanical property control of CMT arc additive manufacturing TC4 titanium alloy [D].Nanchang:Nanchang Hangkong University,2019.

[29] 王益可,李仁花,陈玉华,等。电弧增材制造 TC4 微观组织调控及力学性能研究 [J]. 精密成形工程,2024,16 (5):115-123.WANG Yike,LI Renhua,CHEN Yuhua,et al.Microstructure regulation and mechanical properties of TC4 titanium alloy by wire arc additive manufacturing [J].Journal of Netshape Forming Engineering,2024,16 (5):115-123.

[30]WANG F D,WILLIAMS S,RUSH M.Morphology investigation on direct current pulsed gas tungsten arc welded additive layer manufactured Ti6Al4V alloy[J].The International Journal of Advanced Manufacturing Technology,2011,57(5/6/7/8):597-603.

[31]WANG F D,WILLIAMS S,COLEGROVE P,et al.Microstructure and mechanical properties of wire and arc additive manufactured Ti-6Al-4V[J].Metallurgical and Materials Transactions A,2013,44(2):968-977.

[32]ZHANG J K,WANG X Y,PADDEA S,et al.Fatigue crack propagation behaviour in wire+arc additive manufactured Ti6Al-4V:Effects of microstructure and residual stress[J].Materials & Design,2016,90:551-561.

[33]ZHANG J K,ZHANG X,WANG X Y,et al.Crack path selection at the interface of wrought and wire + arc additive manufactured Ti-6Al-4V[J].Materials & Design,2016,104:365-375.

[34] 李杨.TiC 增强 TC4 涂层超声 - 激光复合增材制造及力学性能研究 [D]. 大连:大连理工大学,2021.LI Yang.Study on ultrasonic-laser hybrid additive manufacturing process and mechanical properties of ticenhanced TC4 coating [D].Dalian:Dalian University of Technology,2021.

[35] 张帅锋,魏正英,廖志谦,等。基于 CMT 的电弧增材制造 Ti-6Al-3Nb-2Zr-1Mo 钛合金螺旋桨成形机理及组织性能 [J]. 稀有金属材料与工程,2022,51 (10):3876-3883.ZHANG Shuaifeng,WEI Zhengying,LIAO Zhiqian,et al.Forming mechanism,microstructure and properties of Ti-6Al-3Nb-2Zr-1Mo titanium propeller deposited by CMT additive manufacturing [J].Rare Metal Materials and Engineering,2022,51 (10):38763883.

[36]LIN Z D,SONG K J,YU X H.A review on wire and arc additive manufacturing of titanium alloy[J].Journal of Manufacturing Processes,2021,70:24-45.

[37]LU T,LIU C,LI Z,et al.Hot-wire arc additive manufacturing Ti-6.5Al-2Zr-1Mo-1V titanium alloy:Pore characterization,microstructural evolution,and mechanical properties[J].Journal of Alloys and Compounds,2020,817:153334.

[38] 胡金亮,胡永俊,曾才有,等。大厚度 TA17 钛合金磁控窄间隙 TIG 焊接头组织和力学性能 [J]. 热加工工艺,2023,52 (9):42-46,50.HU Jinliang,HU Yongjun,ZENG Caiyou,et al.Microstructure and mechanical properties of welded joints of TA17 Ti alloy by magnetically controlled narrowgap TIG welding [J].Hot Working Technology,2023,52 (9):42-46,50.

[39] 冯靖,樊立民,耿乃涛,等。高强钛合金 TIG 焊接工艺研究 [J]. 钢铁钒钛,2021, 42 (6): 158-163. FENG Jing, FAN Limin, GENG Naitao, et al. Research on TIG welding process of high strength titanium alloy [J]. Iron Steel Vanadium Titanium, 2021, 42 (6): 158-163.

[40] REN D, JIANG Y, HU X, et al. Investigation of tensile and high cycle fatigue failure behavior on a TIG welded titanium alloy [J]. Intermetallics, 2021, 132: 107115.

[41] 林建军。脉冲等离子弧增材制造 Ti-6Al-4V 合金组织演变机理及力学性能研究 [D]. 上海:上海交通大学,2017. LIN Jianjun. Study on mechanism of microstructure evolution and mechanical properties of Ti-6Al-4V alloy deposited by pulsed plasma arc additive manufacturing [D]. Shanghai: Shanghai Jiao Tong University, 2017.

[42] MCANDREW A R, ROSALES M A, COLEGROVE PA, et al. Interpass rolling of Ti-6Al-4V wire+arc additively manufactured features for microstructural refinement [J]. Additive Manufacturing, 2018, 21: 340.

[43] HÖNNIGE J R, COLEGROVE P, WILLIAMS S. Improvement of microstructure and mechanical properties in wire+arc additively manufactured Ti-6Al-4V with machine hammer peening [J]. Procedia Engineering, 2017, 216: 8-17.

[44] BERMINGHAM M J, NICASTRO L, KENT D, et al. Optimising the mechanical properties of Ti-6Al-4V components produced by wire+arc additive manufacturing with post-process heat treatments [J]. Journal of Alloys and Compounds, 2018, 753: 247-255.

[45] LIN J J, LU Y H, LIN Y X,et al. Microstructural evolution and mechanical properties of Ti-6Al-4V wall deposited by pulsed plasma arc additive manufacturing [J]. Mate Design,2016, 102: 30-40.

[46] YANG Z W, FU L Q, WANG S L, et al. Balance of strength and plasticity of additive manufactured Ti6Al4V alloy by forming TiB whiskers with cyclic gradient distribution [J]. Additive Manufacturing, 2021, 39: 101883.

[47] 张飞奇。基于丝材电弧增材制造 Ti6Al4V-xB 合金的组织性能及模拟 [D]. 西安:西安理工 大学,2017. ZHANG Feiqi. Microstructure and properties and simulation of Ti6Al4V-xB based on wire+arc additive manufacturing [D]. Xi’an: Xi’an University of Technology, 2017.

[48] ZHOU Y M, YANG C L, FAN C L, et al. Effects of trance Sn and Cr addition on microstructure and mechanical properties of TC17 titanium alloy repaired by wire arc additive manufacturing [J]. Journal of Alloys and Compounds, 2021, 888: 161473.

[49] ZHOU Y M, YANG C L, FAN C L, et al. Effect of diameter and content of zirconium dioxide on the microstructure and mechanical properties of the TC17 titanium alloy repaired by wire arc additive manufacture [J]. Journal of Alloy and Compounds, 2022, 893: 162295.

[50] KENNEDY J R, DAVIS A E, CABALLERO A E, et al. β grain refinement by yttrium addition in Ti-6Al4V wire-arc additive manufacturing [J]. Journal of Alloys and Compounds, 2022, 895: 162735.

[51] MEREDDY S, BERMINGHAM M J, STJOHN D H, et al. Grain refinement of wire arc additively manufactured titanium by the addition of silicon [J]. Journal of Alloys and Compounds, 2017, 695: 2097-2103.

[52] KENNEDY J R, DAVIS A E, CABALLERO A E, et al. The potential for grain refinement of wire-arc additive manufactured (WAAM) Ti-6Al-4V by ZrN and TiN inoculation [J]. Additive Manufacturing, 2021 (40): 101928.

[53] BUSH R W, BRICE C A. Elevated temperature characterization of electron beam freeform fabricated Ti6Al-4V and dispersion strengthened Ti-8Al-1Er [J]. Materials Science and Engineering: A, 2012, 554: 12-21.

[54] KAR J, ROY S K, ROY G G. Influence of beam oscillation in electron beam welding of Ti-6AL-4V [J]. The International Journal of Advanced Manufacturing Technology, 2018, 94 (9/10/11/12): 4531-4541.

[55] PANIN A, KAZACHENOK M, PEREVALOVA O, et al. Continuous electron beam post-treatment of EBF3-fabricated Ti-6Al-4V parts [J]. Metals, 2019, 9 (6): 699.

[56] 黄志涛,锁红波,巩水利,等. TC18 钛合金电子束熔丝成形技术研究 [J]. 航天制造技术,2015 (4): 1417, 21. HUANG Zhitao, SUO Hongbo, GONG Shuili, et al. Study on TC18 titanium alloy by electron beam wire deposition [J]. Aerospace Manufacturing Technology, 2015 (4): 14-17, 21.

[57] 黄志涛,锁红波,杨光,等. TC18 钛合金电子束熔丝成形送丝工艺与显微组织性能 [J]. 稀有金属材料与工程,2017, 46 (3): 760-764. HUANG Zhitao, SUO Hongbo, YANG Guang, et al. Microstructure and tensile properties of TC18 alloys by electron beam rapid manufacturing [J]. Rare Metal Materials and Engineering, 2017, 46 (3): 760764.

[58] 董伟,黄志涛,刘红梅,等。电子束成形 TC18 钛合金晶体取向规律研究 [J]. 材料研究学报,2017, 31 (3): 203-210. DONG Wei, HUANG Zhitao, LIU Hongmei, et al. Crystal orientation distribution of TC18 titanium fabricated by electron beam wire deposition [J]. Chinese Journal of Materials Research, 2017, 31 (3): 203-210.

[59] 陈昭. Ti-6Al-4V 薄壁制件的电子束快速成形模拟研究 [D]. 合肥:中国科学技术大学,2018. CHEN Zhao. A simulation study on electron beam rapid manufacturing of Ti-6Al-4V thin walled piece [D]. Hefei: University of Science and Technology of China, 2018.

[60] CHEN Z, YE H, XU H Y. Distortion control in a wire-fed electron-beam thin-walled Ti-6Al-4V freeform [J]. Journal of Materials Processing Technology, 2018, 258: 286-295.

[61] 张群森,李崇桂,李帅,等。钛合金激光增材制造技术研究现状及展望 [J]. 热加工工艺,2018,47 (12): 21-24. ZHANG Qunsen, LI Chonggui, LI Shuai, et al. Research status and prospect of laser additive manufacturing technology for titanium alloy [J]. Hot Working Technology, 2018, 47 (12): 21-24.

[62] MOSALLANEJAD M H, NIROUMAND B, AVERSA A, et al. In-situ alloying in laser-based additive manufacturing processes: A critical review [J]. Journal of Alloys and Compounds, 2021, 872: 159567.

[63] MORTELLO M, CASALINO G. Transfer mode effects on Ti6Al4V wall building in wire laser additive manufacturing [J]. Manufacturing Letters, 2021, 28: 17-20.

[64] BRANDL E, MICHAILOV V, VIEHWEGER B, et al. Deposition of Ti-6Al-4V using laser and wire, part Ⅱ: Hardness and dimensions of single beads [J]. Surface and Coatings Technology, 2011, 206 (6): 1130-1141.

[65] 杜发瑞。真空环境下钛合金激光熔丝增材制造成形工艺研究 [D]. 重庆:重庆大学,2019. DU Farui. Study on the process characteristics of titanium alloy laser wire additive manufacturing in vacuum [D]. Chongqing: Chongqing University, 2019.

[66] MOK S H, BI G, FOLKES J, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire, Part Ⅰ: Investigation on the process characteristics [J]. Surface and Coatings Technology, 2008, 202 (16): 3933- 3939.

[67] MOK S H, BI G, FOLKES J, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire, Part Ⅱ: Investigation on the mechanical properties [J]. Surface and Coatings Technology, 2008, 202 (19): 4613-4619.

[68] BAUFELD B, BRANDL E, VAN DER BIEST O. Wire based additive layer manufacturing: Comparison of microstructure and mechanical properties of Ti-6Al4V components fabricated by laser-beam deposition and shaped metal deposition [J]. Journal of Materials Processing Technology, 2011, 211 (6): 1146-1158.

[69] LIU Q, WANG Y, ZHENG H, et al. Wire feeding based laser additive manufacturing TC17 titanium alloy [J]. Materials Technology, 2016, 31 (2): 108-114.

[70] 严家印. TC4 钛合金激光熔丝增材制造工艺及组织性能研究 [D]. 哈尔滨:哈尔滨工程大学,2021. YAN Jiayin. Processing, microstructure and properties of TC4 alloy fabricated by wire and laser additive manufacturing [D]. Harbin: Harbin Engineering University, 2021.

[71] SCHULZ M, KLOCKE F, RIEPE J, et al. Process optimization of wire-based laser metal deposition of titanium [J]. Journal of Engineering for Gas Turbines and Power, 2019, 141 (5): 052102.

[72]ÅKERFELDT P, ANTTI M L, PEDERSON R. Influence of microstructure on mechanical properties of laser metal wire-deposited Ti-6Al-4V [J]. Materials Science and Engineering: A, 2016, 674: 428-437.

[73] 石世宏,傅戈雁,李龙,等。中空激光光内同轴送丝熔覆工艺的实现及其试验研究 [J]. 中国激光,2010, 37 (1): 266-270. SHI Shihong, FU Geyan, LI Long, et al. Realization and research of laser cladding with method of internal wire feeding through a hollow laser beam [J]. Chinese Journal of Lasers, 2010, 37 (1): 266-270.

[74] FU J, GONG L, ZHANG Y, et al. Microstructure and mechanical properties of Ti-6Al-4V fabricated by vertical wire feeding with axisymmetric multi-laser source [J]. Applied Sciences, 2017, 7 (3): 227.

[75] 杨强,鲁中良,黄福享,等。激光增材制造技术的研究现状及发展趋势 [J]. 航空制造技术,2016, 59 (12): 26-31. YANG Qiang, LU Zhongliang, HUANG Fuxiang, et al. Research on status and development trend of laser additive manufacturing [J]. Aeronautical Manufacturing Technology, 2016, 59 (12): 26-31.

[76] 陈彦宾,陈杰,李俐群,等。激光与电弧相互作用时的电弧形态及焊缝特征 [J]. 焊接学报,2003, 24 (1): 55-56, 60. CHEN Yanbin, CHEN Jie, LI Liqun, et al. Properties of arc and weld in laser-TIG hybrid process [J]. Transactions of the China Welding Institution, 2003, 24 (1): 55-56, 60.

[77] 高明,曾晓雁,严军,等。激光 - 电弧复合焊接的热源相互作用 [J]. 激光技术,2007, 31 (5): 465-468. GAO Ming, ZENG Xiaoyan, YAN Jun, et al. Heat sources interaction of laser-arc hybrid welding [J]. Laser Technology, 2007, 31 (5): 465-468.

[78] STEEN W M. Arc augmented laser processing of materials [J]. Journal of Applied Physics, 1980, 51 (11): 5636-5641.

[79] 王儒政。高强铝合金栅格结构激光 - 电弧复合增材制造工艺研究 [D]. 大连:大连理工大学,2022. WANG Ruzheng. Research on laser-arc hybrid additive manufacturing of high strength aluminum alloy grid structure [D]. Dalian: Dalian University of Technology, 2022.

[80] NÄSSTRÖM J, BRUECKNER F, KAPLAN A F H. Laser enhancement of wire arc additive manufacturing [J]. Journal of Laser Applications, 2019, 31 (2): 022307.

[81] PARDAL G, MARTINA F, WILLIAMS S. Laser stabilization of GMAW additive manufacturing of Ti6Al-4V components [J]. Journal of Materials Processing Technology, 2019, 272: 1-8.

[82] CUNNINGHAM C R, FLYNN J M, SHOKRANI A, et al. Invited review article: Strategies and processes for high quality wire arc additive manufacturing [J]. Additive Manufacturing, 2018, 22: 672-686.

[83] ZHANG H O, WANG X, WANG G, et al. Hybrid direct manufacturing method of metallic parts using deposition and micro continuous rolling [J]. Rapid Prototyping Journal, 2013,19 (6): 387-394.

[84] FU Y H, WANG G L, ZHANG H O, et al. Optimization of surface appearance for wire and arc additive manufacturing of Bainite steel [J]. The International Journal of Advanced Manufacturing Technology, 2017, 91 (1/2/3/4): 301-313.

[85] COLEGROVE P A, MARTINA F, ROY M J, et al. High pressure interpass rolling of wire + arc additively manufactured titanium components [J]. Advanced Materials Research, 2014, 996: 694-700.

[86] MARTINA F, COLEGROVE P A, WILLIAMS S W, et al. Microstructure of interpass rolled wire+arc additive manufacturing Ti-6Al-4V components [J]. Metallurgical and Materials Transactions, A. Physical Metallurgy and Materials Science, 2015, 46: 61036118.

[87] 罗志伟,张睿泽,张京京,等。锻造 - 电弧增材复合制造 TC11 钛合金组织与力学性能研究 [J]. 航空制造技术,2024, 67 (21): 68-75. LUO Zhiwei, ZHANG Ruize, ZHANG Jingjing, et al. Microstructure and mechanical properties of forgeWAAM hybrid manufactured TC11 titanium alloys [J]. Aeronautical Manufacturing Technology, 2024, 67 (21): 68-75.

[88] 王宁宁,韩冬,吴军,等. TC11 钛合金电子束熔丝增材复合制造工艺研究 [J]. 航天制造技术,2020 (3): 24-28. WANG Ningning, HAN Dong, WU Jun, et al. Study on the forming technology and mechanical properties of titanium alloys produced by electron beam additive manufacturing [J]. Aerospace Manufacturing Technology, 2020 (3): 24-28.

[89] 张永康,张峥,关蕾,等。双激光束熔敷成形冲击锻打复合增材制造方法: CN107475709A [P]. 201712-15.

[90] 鲁涛,敬石开,聂靖轩,等。电弧增材制造钛合金成形工艺与过程控制 [J]. 稀有金属,2023, 47 (5): 618632. LU Tao, JING Shikai, NIE Jingxuan, et al. Wire arc additive manufacturing of titanium alloy: Forming process and process control [J]. Chinese Journal of Rare Metals, 2023, 47 (5): 618-632.

[91] PATANE S, JOYCE E R, SNYDER M P, et al. Archinaut: In-space manufacturing and assembly for next-generation space habitats [C]//Proceedings of AIAA SPACE and Astronautics Forum and Exposition. Reston: AIAA, 2017: 5227-5236.

[92] 汪铁铮。北大人民医院完成世界首例 3D 打印全骶骨假体治疗骶骨恶性肿瘤术 [J]. 首都食品与医药,2015, 22 (19): 64. WANG Tiezheng. Peking University People’s Hospital completes world’s first 3D printed full sacral prosthesis for the treatment of sacral malignant tumors [J]. Capital Food Medicine, 2015, 22 (19): 64.

[93] 邓贤辉,杨治军。钛合金增材制造技术研究现状及展望 [J]. 材料开发与应用,2014, 29 (5): 113-120. DENG Xianhui, YANG Zhijun. Current situation and prospect of titanium alloy additive manufacturing technology [J]. Development and Application of Materials, 2014, 29 (5): 113-120.

[94] 赵剑峰,马智勇,谢德巧,等。金属增材制造技术 [J]. 南京航空航天大学学报,2014, 46 (5): 675-683. ZHAO Jianfeng, MA Zhiyong, XIE Deqiao, et al. Metal additive manufacturing technique [J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46 (5): 675-683.