发布日期:2025-7-23 17:04:51

钛及钛合金以优异的抗海水腐蚀能力(低速海水腐蚀速率≤7.6×10-7mm/a)以及较高的比强度和比刚度,被广泛应用于船舶及海洋工程,被誉为 “海洋金属”。同时,钛及钛合金具有优异的高温力学性能、抗疲劳和抗蠕变性能,综合性能优良,也被广泛用于航空航天、化工等领域,也被誉为 “21 世纪金属”“战略金属”[1]。

TA5(Ti - 4Al - 0.005B)合金是一种屈服强度≥560 MPa 的中等强度的 α 型钛合金,其主要合金成分为 4wt% Al 和 0.005wt% B。与高强的双相 TC4(Ti - 6Al4V)合金相比,TA5 塑性、冲击韧性方面性能优良,同时根据两种合金的 Mo 当量及 Al 当量,TA5 的焊接性更加优异。与工业纯钛相比,TA5 有更优异的抗点腐蚀、抗空泡破损能力;因此,TA5 以其优良的塑韧性、焊接性、耐蚀性 [2 - 6] 等性能和较高的强度,已被广泛应用于海水、港口、海洋平台等海洋环境 [2,7]。

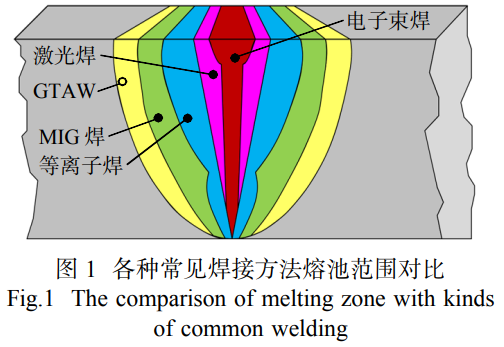

激光焊接技术和电子束焊接技术均属于高能束焊接技术,对钛合金均有良好的工艺适应性。图 1 为常见焊接方法熔池范围对比,可看出,电子束和激光焊接技术是现有焊接技术中能量密度最高的焊接方法 [8]。

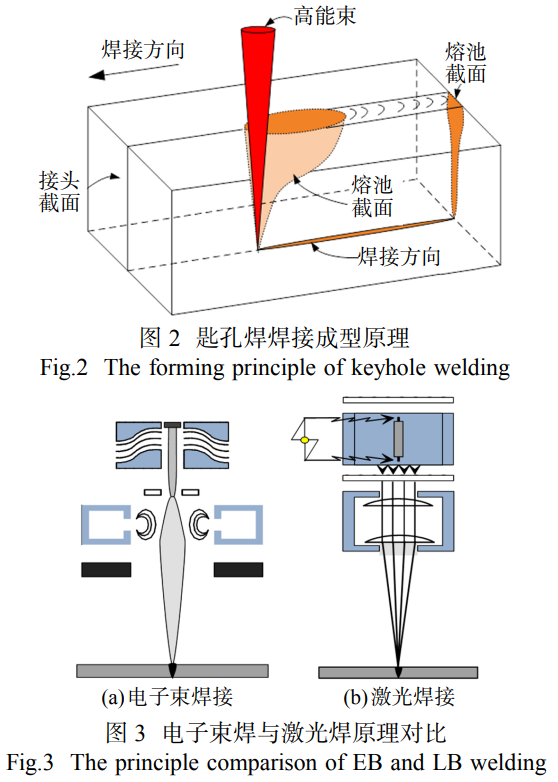

电子束(electron beam,EB)焊与激光(laser beam,LB)焊在进行中等厚度以上焊接时均为 “匙孔” 焊,其基本原理如图 2 所示,均通过典型的焊接 “匙孔” 取得质量优良的焊接接头。

电子束焊接是在加速电压 20~150kV 下,将电子加速到光速的 0.3~0.7 倍,然后经过强聚焦后使能量聚集,轰击被焊工件来实现焊接,如图 3 所示。电子束的功率密度高达 107 W/cm²,当待焊接工件被加速后的电子束轰击时,瞬间产生极高的温度,足以使焊缝金属局部熔化和甚至汽化;同时,能量集中和局部高温使被加热的金属蒸发形成蒸汽空腔(匙孔),从而实现深熔 “匙孔” 焊接 [6]。大功率激光焊接为 “匙孔焊” 时,极高的激光密度使得被焊部位发生汽化,形成致密的等离子体及金属蒸汽;并通过壁聚焦效应持续不断将能量传递到小孔深处,以得到传统弧焊无法达到的 “匙孔”,从而持续焊接。

虽然电子束焊和激光焊均属于高能束焊接,但在能量密度、穿孔机理、小孔稳定性、焊接缺陷形成机理等方面均有所不同。对于钛合金,想要获得高质量的大深宽比焊缝,无论采用电子束焊还是激光焊,均优先采用 “匙孔” 焊接模式。但电子束在真空下焊接,其工件导热条件、熔池表面张力、气孔(空穴)等相比激光焊接均各有不同。

现有研究主要集中在单一焊接方法的性能优化,缺乏对这两种焊接技术在钛合金焊接中的直接对比。本文将对激光焊接与电子束焊接性能进行对比研究,通过深入分析两者在焊接过程中所表现的各项性能,为钛合金加工制造提供更加科学的焊接方法,推动该领域技术的进一步发展。

1、试验材料及方法

1.1 试验材料

选用满足 GB/T3621—2007 的 10mm 厚 TA5 板材,试板规格为 300 mm×150 mm×10 mm,其化学成分见表 1。其力学性能 Rm≥685 MPa、Rp02≥585 MPa、A≥12 %。

表 1 TA5 的化学成分 (质量分数,%)

| Al | B | Fe | C | N | H | O | 其他 | Ti |

| 3.3 - 4.7 | 0.005 | 0.30 | 0.08 | 0.04 | 0.015 | 0.15 | 0.4 | 余量 |

1.2 焊接过程

电子束焊接设备采用 150 kV、60 kW 高压定枪电子束焊机。焊接时采用 150kV 电压、40mA 束流,焊接速度 1500mm/min。

激光焊接采用 20kW 光纤激光器,焊接时使用 11kW 功率,焊接速度为 1100mm/min。

1.3 力学性能和无损检测

在型号为 MTSE45.305 - A 的 300kN 材料试验机上进行拉伸试验,在型号为 BHT5106 的弯曲试验机上进行弯曲测试,试验过程符合 GB/T228 及 CB/T4363 规定。对焊后试板按照 NB/T47013.2 及 NB/T47013.5 进行射线检测和渗透检测。

2、试验结果与分析

2.1 焊缝表面和截面形貌

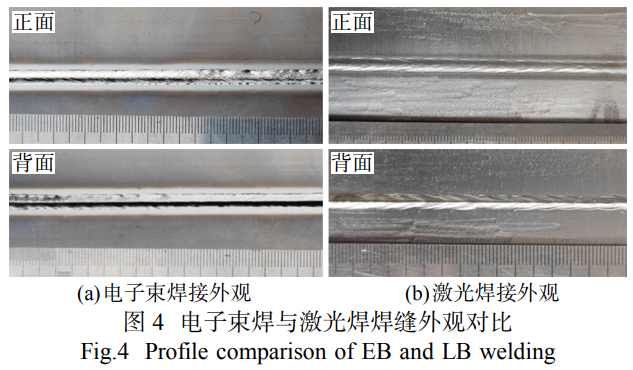

两种焊接方法焊后均得到成型优良的焊接试板,焊缝外观如图 4 所示。可看出,两种焊接方法焊缝正面宽度均为 3.5 - 4.5mm。由于电子束焊和激光焊均没有填充金属,焊道两侧熔合线附近有轻微下凹(并非弧焊中的咬边)。焊缝背面比正面略窄,宽度 3 - 4 mm,均为典型 “大深宽比” 的单面焊双面成型形貌。同时,由于焊接过程温度梯度大,焊缝冷却快,形成了鱼鳞纹。电子束焊是在真空环境焊接,且其焊缝背面由于没有类似激光焊接的背部气体保护,没有任何气体压力,其背部成型光滑度相比激光较差。同时,由于电子束焊接速度大于激光焊接速度,其焊缝正背面两侧相比激光有轻微局部咬边。对两试板按照 NB/T47013.2 及 NB/T47013.5 进行射线检测和渗透检测,射线检测满足 Ⅱ 级,渗透检测满足 Ⅰ 级要求。

2.2 组织分析

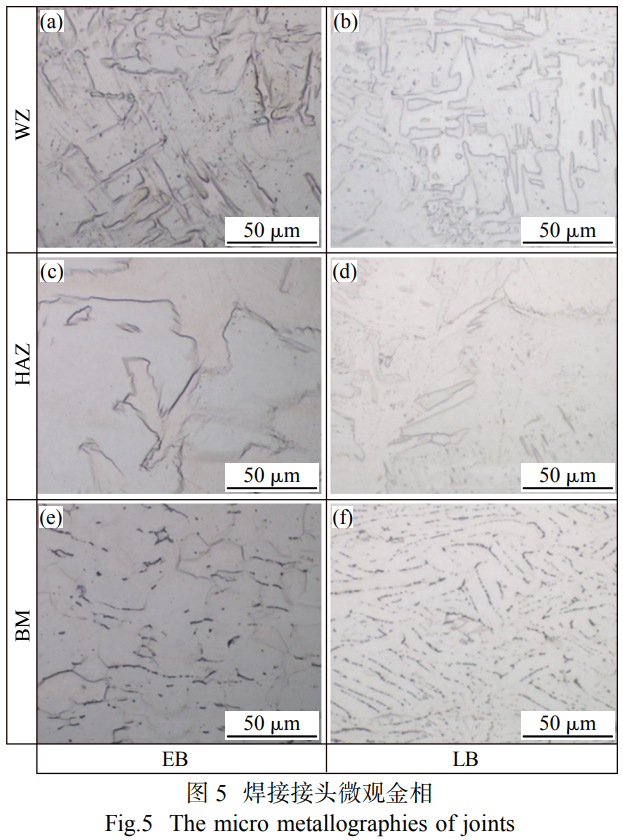

图 5 显示了电子束焊及激光焊接接头微观金相,焊缝区 WZ 为锯齿状并弥散点状 β,锯齿状 α 中混杂少量非平衡六方晶格马氏体 α',马氏体常见截止在原始 β 晶界,大多时候 α' 与针状 α 有时难以区分。由于 TA5 合金几乎没有 β 稳定化元素,因此马氏体 α' 特征及形貌表现并不明显。而近焊缝的热影响区(HAZ)和近母材(BM)的 HAZ 均为锯齿状 α 点状 β。

图 6、7 分别为电子束及激光焊焊接接头柱状晶区的焊缝区和热影响区的 EBSD 图像(彩图见电子版,下同),可以看出两种焊接方法凝固时原始 β 柱状晶界清晰,而在柱状晶内部为十字交错的 α+α' 混合组织。由热影响区 EBSD 可以看出,焊缝侧晶粒尺寸较大,呈锯齿状,而母材侧晶粒更加细小,更趋于等轴晶特征。两种焊接方法焊缝区及热影响区晶粒状态差异不大,均为典型的高能束焊接形貌。

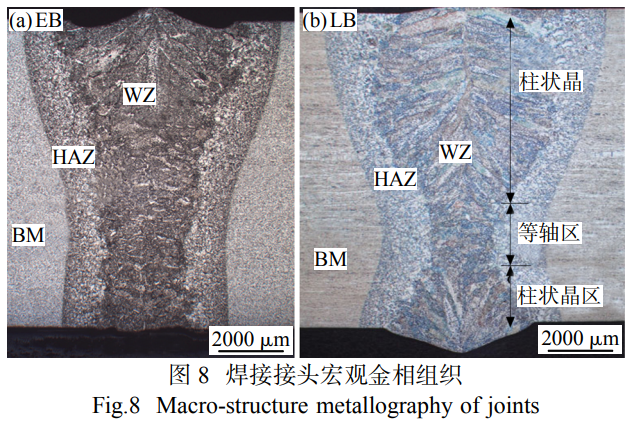

由于高能束焊能量密度极高,对金属是一种快速加热、冷却、凝固和结晶过程,会形成近似平行的大深宽比焊缝。对于被焊接材料,被熔化金属体积越小,焊接应力和焊接变形则越小。因此,从使用角度分析,高能束焊接质量往往优于需要开大角度坡口的弧焊。对焊接后的试板进行宏观金相观测,如图 8 所示。可看出,电子束和激光焊焊缝均为典型的大深宽比的高能束焊缝形貌(深宽比均≥2:1),两种接头的母材(BM)、热影响区(HAZ)及焊缝区(WZ)及熔合线清晰,焊缝区域的晶粒取向清晰。

对比发现,电子束焊缝截面为几乎平行的小角度 “倒梯形” 截面,而激光焊接截面为典型的 “束腰形” 截面,造成这种结果原因在于焊接接头各区域的热量分布和温度梯度。首先电子束焊接能量密度大于激光焊,同时焊接速度也大于激光焊接,在焊接前进方向的温度梯度会大于激光焊接,易形成几乎近似平行的极窄焊缝截面。如果进一步增加焊接板厚及电子束功率,将形成完全平行的焊缝截面,这在很多研究中已经得到印证 [9]。进一步观察电子束焊缝晶粒取向,几乎无指向焊缝中心的柱状晶。由于焊缝中心温度梯度最大,在焊缝上 1/3 处晶粒取向趋向于中心偏向焊缝表面,符合电子束焊缝特征。

大功率激光焊亦为 “匙孔焊”,能较好地保证焊接质量。这是因为,钛合金焊接时,由于溶解在液态金属中的 H 原子在凝固时溶解度急剧降低,凝固的熔池不能溶解更多的 H 原子,将会以氢气分子形式析出,形成氢气孔。“匙孔焊” 能够极大增加气孔逸出的边界条件,降低气孔率。因此,大厚度钛合金等离子焊和激光焊均采用 “匙孔焊”。

观察激光焊接截面,焊缝上部为椭圆形,能够看到明显的结晶柱状晶特征,由于焊缝表面温度梯度较大,呈现向焊缝中心偏上的方向倾斜。焊缝中部由于温度梯度和散热限制呈现柱状等轴晶特征。下部为三角形柱状晶区,整体构成典型的 “束腰形” 截面。进一步观察焊缝区上部椭圆形柱状晶区,由于越靠近焊缝表面,温度梯度越大,随着温度梯度降低,一次结晶柱状晶方向趋于指向焊缝中心内部。而焊缝背面散热条件与正面类似,中心散热差,越靠近下表面散热越好,因此会形成一个细小等轴晶粒束腰区和下表面的柱状晶区。

2.3 拉伸和弯曲性能

按照 NB/T47014—2011 对焊接试板进行拉伸试样、弯曲试样制样,按照 GB/T228 及 CB/T4363 进行力学性能测试,结果如表 2、3 所示,力学性能均能够满足标准要求。

表 2 接头抗拉强度试验结果

| 试样 | EB - 1# | EB - 2# | LB - 1# | LB - 2# |

| Rm/MPa | 705 | 715 | 807 | 804 |

| 合格 | 是 | 是 | 是 | 是 |

表 3 接头弯曲性能试验结果

| 试样 | EB - 1# | EB - 2# | EB - 3# | EB - 4# | LB - 1# | LB - 2# | LB - 3# | LB - 4# |

| 裂纹 | 无 | 无 | 无 | 无 | 无 | 无 | 无 | 无 |

| 合格 | 是 | 是 | 是 | 是 | 是 | 是 | 是 | 是 |

由表 2、3 可看出,电子束和激光焊接接头强度均超过标准要求 685 MPa,接头合格。对每种焊接方法选取 4 个横向弯曲试样,尺寸为 10mm×10mm×300 mm,在 d = 10t 弯曲角度为 90° 的条件下进行侧弯试验,表面无任何大于 3mm 的可见裂纹,弯曲性能良好。

2.4 焊接接头硬度分布

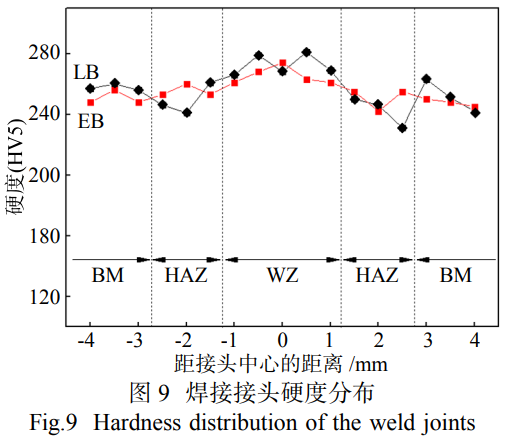

对两种接头按照 GB/T4340 进行 HV5 维氏硬度检测,如图 9 所示。可以看到,激光焊接与电子束焊接接头的焊缝区显微硬度均有所提高,这主要是焊缝中存在少量的针状马氏体 α',由于显微硬度值 α'>α>β 相,因此焊缝区硬度变高。

对于激光焊,HAZ 区域受到高温作用,晶粒长大,造成软化而硬度值降低;而电子束焊接 HAZ 区域硬度与母材硬度差别不大,满足相关标准要求。

钛合金焊接易受 N、H、O 污染,温度超过 400℃时,开始吸氧、吸氮、吸氢而产生增重。在高于 600℃时反应剧烈,使钛的性能恶化,产生的化合物使母材硬度提高而塑性显著降低,部分化合物也会影响冲击韧性。因此,《钛制焊接容器》释义及《船用钛合金焊接工艺要求》中也明确钛合金接头中焊缝及热影响区硬度不宜明显高于母材。由图 9 可以看出,无论焊缝区还是热影响区硬度均相比母材均为明显提升,并未出现由于焊接过程中氧化(主要为 O 和 N)引起硬度异常现象。

2.5 仿真结果分析

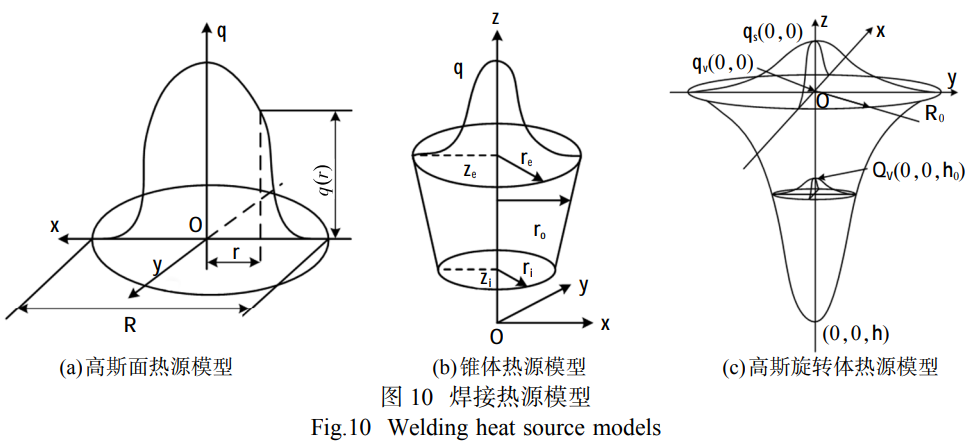

采用 ABAQUS 对两种焊接过程中的温度场及熔池形貌特征进行仿真,进而了解两种焊接方法的瞬态热循环,量化热量传递过程,可以明确熔池形成过程与温度梯度分布,以及两种焊接方法下热影响区的分布特点。图 10 为本文所采用的热源模型,包括高斯旋转体热源、高斯面热源与锥体热源复合热源。

如图 10 (a) 所示,为高斯面热源模型示意图,其计算公式如下:

式中:q (r) 为能量密度,r 为热源内任意一点到热源中心的距离;R 为热源有效作用半径,P 为功率,η 为热效率。

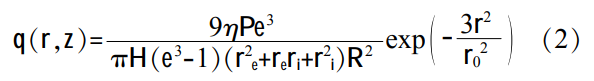

如图 10 (b) 所示,为锥体热源模型示意图,其计算公式如下:

式中:q (r, z) 为能量密度 ,r 为热源内任意一点到热源中心的距离;r0 为热源最大作用半径,P 为功率;η 为热效率 ;H 为热源总高度 ,re 和 r 分别为热源上下端的最大作用半径。

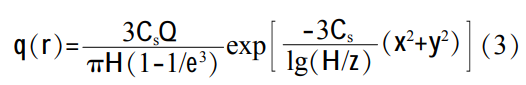

如图 10 (c) 所示,为为高斯旋转体热源模型示意图,其计算公式如下:

式中:q (r) 为能量密度;Cs 为热源修正系数,H 为热源有效深度;Q 为有效热量 ,z 为是深度方向变量

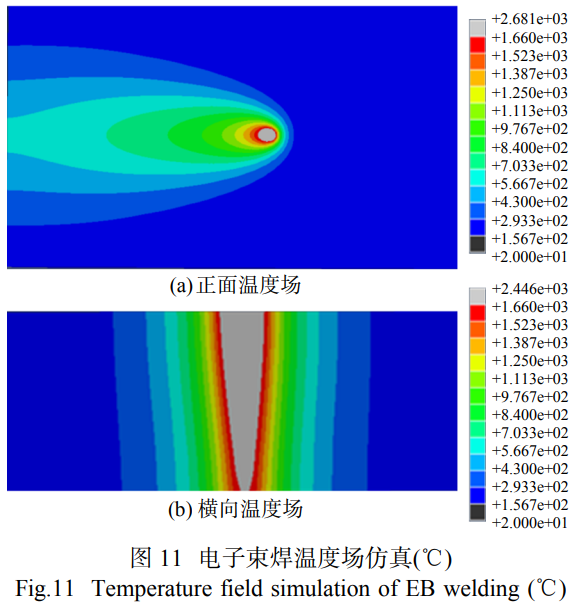

采用结构化的六面体网格划分方式,焊缝附近采用近小远大的网格尺寸设计,选用的是 DC3D8 的八节点线性传热六面体单元。最小单元尺寸为 0.5 mm×0.5mm×2mm。模拟中的初始温度设置为室温 20℃。对于电子束焊接,属于真空环境,仅存在焊件表面辐射散热,辐射系数为 0.8,计算参数如下:加速电压为 150kV、电子束流为 40mA、焊接速度为 1.5m/min。考虑小孔效应和实际焊缝形状,通过高斯旋转体热源模拟电子束焊接过程,焊接热效率取为 0.85 [10 - 11]。焊接稳定后温度场如图 11 所示。

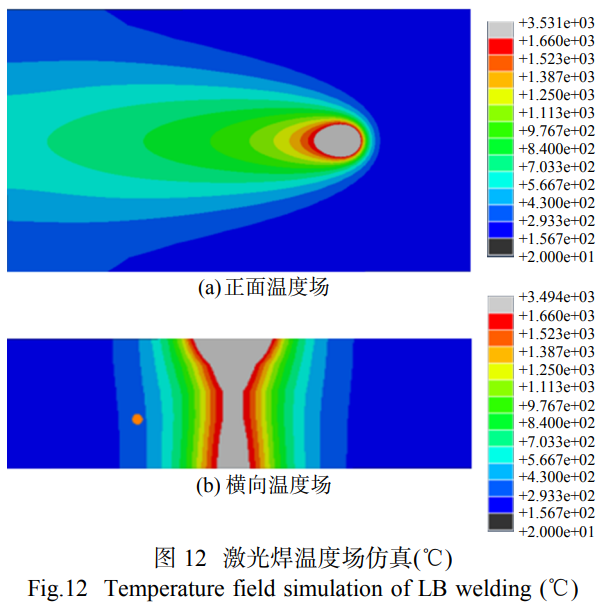

采用同样条件,模拟激光焊接过程。考虑到激光深熔焊接的焊缝形貌特征,因此采用组合热源,通过高斯面热源与圆锥体热源的复合作用,使模拟结果与实际焊缝特征相吻合 [10]。设定初始环境温度为 25 ℃,环境辐射系数为 0.85,对流换热系数 h 为 16 J/(m2・s-1・℃-1),焊接热效率设置为 0.8,同时模拟激光功率为 11000 W、焊接速度为 1.1m/min。焊接稳定后温度场及焊缝截面如图 12 所示。

由图 12 可以看出,仿真结果显示在焊接前进方向,电子束稳定梯度远远高于激光焊接,加上电子束焊接工件向外界热传递远低于大气环境,因此极易形成极窄的大深宽比焊缝;而激光焊接虽然相比弧焊能量密度极高,但由于吸收、散热、反射(羽辉)等因素影响,其熔池能量密度小于电子束焊缝,因此在较大板厚时会形成 “漏斗状” 或 “束腰状” 焊缝截面。

3、结论

(1) 对于 TA5 合金,电子束和激光焊均能实现 2:1 大深宽比焊接,激光焊焊缝区截面为 “束腰” 形貌,而电子束焊缝区为典型的 “I” 形貌。通过 ABAQUS 仿真,印证了两种焊接方法焊缝截面形态的差异。

(2) TA5 合金电子束和激光焊焊接接头强度相比,激光焊接头强度更高,两种焊接方法焊接接头性能良好。

(3) 两种焊缝区柱状晶区明显,焊缝区主要为锯齿状并弥散点状 β。而在柱状晶内部为十字交错 α+α' 混合组织。

(4) 电子束和激光焊焊接接头硬度检测表明,均为焊缝区硬度略有升高,激光焊 HAZ 区域略有降低。

参考文献

[1] 王建忠,敖庆波,荆鹏,等。多孔钛的制备及应用 [J]. 稀有金属材料与工程,2022,51 (5):1907 - 1918.

[2] 常辉,廖志谦,王向东。海洋工程钛金属材料 [M]. 北京:化学工业出版社,2016.

[3] 李亚江。轻质材料焊接 [M]. 北京:化学工业出版社,2019.

[4] 何书林,冯永琦,王永强,等.TA5 钛合金组织对锻件性能的影响 [J]. 金属学报,2002,38 (z1):204 - 205.

[5] 刘守义,王有君,耿涛,等。钛合金 MIG 焊接头组织性能 [J]. 大连交通大学学报,2018,39 (3):86 - 88.

[6] 雷小伟,刘甲,余巍,等.TA5 钛合金万瓦光纤激光焊接工艺研究 [J]. 稀有金属材料与工程,2024,53 (2):417 - 423

[7] 黄先明,谢文龙,王瑞琴,等。海洋工程用 TA5 - A 钛合金中厚板材研究 [J]. 热加工工艺,2017,46 (5):163 - 165.

[8] 陈利阳,雷小伟,殷亚运,等.CuNi90/10 合金电子束焊接工艺研究 [J]. 材料开发与应用,2023,38 (4):92 - 97.

[9] 高奇,蒋鹏,耿永亮,等.Ti - 6321 大厚度钛合金电子束焊接接头组织及性能 [J]. 稀有金属材料与工程,2020,49 (3):990 - 996.

[10] 季齐宝,王文焱,张帅锋,等.TA2 工业纯钛激光焊接的数值模拟分析 [J]. 激光与光电子学进展,2022,59 (17):274 - 281.

[11] 邢飞,孙海江,刘伟军,等。氧含量对激光定向能量沉积 Ti - 6Al4V 钛合金组织和性能的影响 [J]. 热加工工艺,2024,53 (2):88 - 93.