发布日期:2025-7-18 15:01:09

在《中国制造2025》规划的重点领域技术路线图中,汽车轻量化技术发展的关键目标被明确指出,即至2025年,需达成减轻汽车重量12%~20%的目标。相关学者指出,轻量化技术是新能源汽车技术发展中的核心,对于实现节能减排和可持续发展目标具有至关重要的作用。

在我国,比亚迪是最早涉足新能源汽车研究的企业。尽管当时新能源汽车产业尚处于萌芽阶段,比亚迪公司依然坚持研发,攻克了一系列技术难题,并成功设计出安全性高、舒适性和操控性俱佳的新能源汽车。随着新能源汽车市场需求的日益增长,一些互联网企业也开始涉足造车领域。从腾讯、百度对“蔚来”汽车的投资,到阿里巴巴对“小鹏”汽车的投资,再到恒大和小米宣布进军造车行业,新能源汽车产业从比亚迪的独树一帜发展到如今的百家争鸣,展现出蓬勃的发展态势。

1、轻量化混合材料的应用与发展

1.1镁合金

镁合金最初应用于汽车曲柄连杆箱铸件,因其质量较轻,比铁铸件轻约50kg。随着镁合金技术的不断进步,其在新能源汽车零部件领域的独特优势逐渐显现。然而,镁合金的加工难度较大、成本较高,因此开发新型镁合金和塑性加工新工艺成为镁合金行业长期追求的目标。镁的化学性质较为活泼,在高温下抗疲劳性能较差,对加工工艺要求较高,且价格比铝合金高出约20%,这些因素限制了镁合金在新能源汽车领域的应用和发展。可以预见,随着镁合金塑性加工技术和成本问题的逐步解决,镁合金加工材料在汽车轻量化领域将拥有广阔的发展前景。

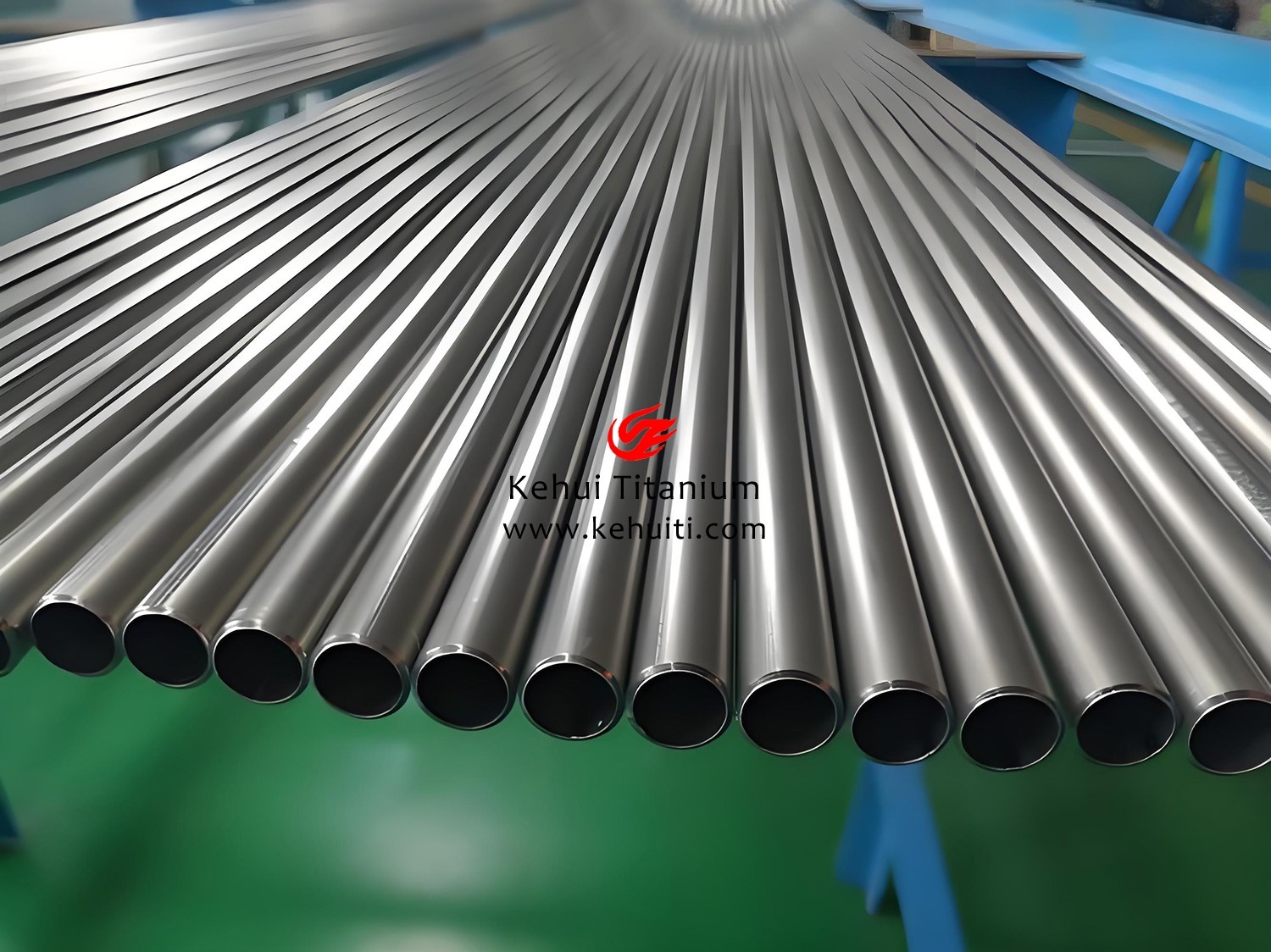

1.2钛合金

钛合金在汽车工业中的应用极为广泛,尤其在发动机系统、减震系统、排气系统以及车体框架中占据重要地位。利用其出色的耐热性能,钛合金可被用于制造发动机的曲柄连杆等关键部件,这不仅有助于提升汽车的燃油效率,节约燃油或电能,还能显著增强发动机的抗疲劳性能。由于钛合金的弹性模量较低,它也被用于制造汽车中的弹性元件。在排气系统中,使用钛合金制造的排气管使用寿命可长达13年,是传统钢制排气管寿命的2倍,且重量更轻,可减轻约8kg。除此之外,钛合金还适用于新能源汽车的半轴和紧固件。

1.3碳纤维复合材料

碳纤维是一种由碳原子构成的先进纤维材料,它具备耐磨损、导电和导热性能优良的特点,并且展现出各向异性和柔软的特性。通过与其他材料复合,碳纤维可被加工成性能卓越的碳纤维复合材料。由于碳纤维部件损坏后的更换成本高昂,这进一步限制了其在新能源汽车领域的应用和推广。近年来,随着纳米技术的迅猛发展,一种新型合成纤维--纳米纤维应运而生。相关学者指出,纳米纤维具备多种优异性能,包括成本低廉、抗拉强度接近铝材、重量轻等,使其成为碳纤维的理想替代品,并且在汽车零部件的多样化应用中表现出巨大潜力。因此,纳米纤维有望在新能源汽车领域广泛替代昂贵的碳纤维,促进汽车轻量化技术的发展。

2、轻质材料在新能源汽车结构件中的应用

2.1车身结构的轻量化设计

在新能源汽车行业中,车身结构的轻量化设计是实现能源效率提升和排放量降低的关键策略之一。轻量化设计不仅有助于降低整车质量,进而减少能量消耗,而且能够提升车辆的动态性能和续航能力。通过采用铝合金材料替代传统钢材,车身重量可减轻约30%~40%,同时维持或增强结构的强度和安全性。

2.2动力系统组件的轻量化技术

2.2动力系统组件的轻量化技术

在新能源汽车行业中,动力系统组件的轻量化技术对于实现整车轻量化、提升能源效率以及降低排放具有至关重要的作用。以特斯拉ModelS为案例,其动力系统组件通过应用轻质材料,据研究显示,汽车重量每减轻10%,其燃油效率可相应提高6%~8%。在动力系统组件中,轻量化技术的应用不仅局限于电池外壳,还包括电机、传动系统等核心部件。采用高强度钢或镁合金制造的传动轴,相较于传统钢制传动轴,可实现30%~40%的重量减轻。

3、轻质材料在新能源汽车电池系统中的应用

3.1电池外壳的轻量化材料选择

在新能源汽车轻量化趋势中,电池外壳的材料选择至关重要,它不仅影响车辆的整体性能,还直接关系到能效和续航里程。特斯拉ModelS的电池包外壳采用铝合金材料,成功减轻了约40%的重量,从而提升了能效并延长了续航里程。此外,碳纤维复合材料以其高强度和低密度的特性,成为电池外壳轻量化的新选择。碳纤维的密度大约为1.6~1.8g/cm,其强度是钢的数倍,这使得碳纤维复合材料在确保电池安全性的前提下,进一步减轻了电池外壳的重量。在设计电池外壳时,工程师们通常会采用有限元分析(FEA)模型来优化结构,确保在减轻重量的同时,电池外壳仍能承受碰撞和振动等外部冲击。

3.2电池管理系统(BMS)的轻量化设计

在新能源汽车轻量化趋势的背景下,电池管理系统(BMS)的轻量化设计显得尤为关键。作为新能源汽车的关键组件之一,BMS的轻量化不仅有助于降低整车质量,提升能效,还能在一定程度上减少排放。通过采用尖端电子元件和优化电路设计,BMS的重量可减轻10%~20%,同时保持或增强其性能。在实际应用中,特斯拉ModelS的BMS设计展现了轻量化与高效能的完美结合,其电池组的轻量化设计显著提升了整车的续航里程。此外,通过模块化设计的引入,BMS的组件能够更加灵活地适应不同车型,实现规模化生产,进一步降低成本。在材料选择方面,采用轻质复合材料和高强度塑料,不仅减轻了BMS的重量,还提升了其抗冲击性和耐久性。

4、结论

随着全球范围内对新能源汽车需求的持续增长,轻量化技术的应用已成为推动该行业发展的重要因素之一。在新能源汽车中运用轻质材料,不仅有助于提升能源效率,减少排放,而且对于增强车辆性能、延长行驶里程具有显著意义。据国际能源署(IEA)的报告指出,轻量化技术能够使新能源汽车的能耗降低10%~20%。然而,轻质材料的应用同样面临成本控制和规模化生产的挑战。展望未来,随着高强钢、钛合金以及纳米材料等新型轻质材料的研发,以及智能制造技术的融合,轻量化技术有望在新能源汽车领域得到更广泛的应用。

参考文献

[1]赵振强。新能源汽车动力电池包轻量化设计分析[J].汽车周刊,2024(11):69-71.

[2]史践,唐义生,黄召玉,等。碳纤维复合材料和轻质合金在新能源汽车轻量化上的应用实践[J].汽车工艺与材料,2021(12):7-11.

[3]李振江,任洁。浅谈轻质材料在新能源汽车轻量化中的应用与发展[J].汽车文摘,2021(8):15-18.

[4]李光耀。轻质材料成形与连接前沿技术专题序言[J].精密成形工程,2021,13(4):6.

[5]程一卿,莫凡,彭亚南。新能源汽车发展态势及其轻量化[J].科技创新导报,2016,13(12):41-45.

[6]孙飞豹。新能源汽车车身轻质材料应用[J].福建质量管理,2015(8):54.

tag标签:钛合金