发布日期:2025-7-15 16:53:37

在机械加工过程中,切削参数选择、刀具材料、几何形状设计、冷却润滑系统应用等因素,都会对钛合金的加工性能产生显著影响。例如:不当的切削速度和进给量会降低钛合金表面质量,甚至产生裂纹;刀具磨损会加剧切削力波动,影响加工精度;缺乏有效的冷却润滑,则易引起工件过热,损害材料的微观结构。基于此,探讨不同机械加工条件下钛合金的性能变化规律,为实际生产中的工艺改进和技术创新提供理论支持。

1、 试件制备

在试件制备时,选用 Ti-3Al-8V-4Mo-4Cr-4Zr-2Fe-2Nb 钛合金成分。这种合金具有良好的强度和韧性,适用于制造高要求的结构件。工作人员利用真空自耗电弧熔炼技术制备所需的钛合金铸锭,有效去除杂质,提高合金的纯净度,为后续锻造提供高质量的原材料。此外,将铸锭放在大型水压机上进行锻压,细化锻压过程为几个阶段。每个阶段的温度和保温时间均有所不同,以有效提高合金的晶粒细化程度,帮助其达到所需的力学性能。初始锻时,温度设定为 1100℃,保温 60min;中间锻压阶段,温度逐渐降低,每次锻压后保温 60min;最终锻压阶段,温度降至 860℃,保温 60min。通过上述阶段的锻压操作,铸锭逐渐变形,最终形成直径为 30mm 的棒材。测试钛合金熔炼后的化学成分,结果如表 1 所示。

表 1 钛合金铸锭熔炼化学成分(单位:%)

| 化学成分 | 上部含量 | 下部含量 |

| Al | 3.06 | 3.02 |

| V | 8.19 | 8.05 |

| Mo | 4.12 | 3.95 |

| Cr | 4.08 | 4.01 |

| Zr | 3.92 | 3.45 |

| Fe | 1.95 | 1.90 |

| Nb | 1.95 | 1.97 |

从表 1 可以看出,钛合金铸锭的上部和下部在化学成分上存在一定差异。上部和下部的铝含量非常接近,分别为 3.06% 和 3.02%,表明铝的分布较为均匀;上部钒含量为 8.19%,略高于下部的 8.05%,可能影响合金硬度和强度;上部钼含量为 4.12%,略高于下部的 3.95%,可能会对合金的耐腐蚀性产生影响;上部和下部的铬含量几乎相同,分别为 4.08% 和 4.01%,表明铬的分布较为均匀;上部的锆含量为 3.92%,显著高于下部的 3.45%,会给合金耐高温性能带来各种影响;上部和下部的铁含量非常接近,分别为 1.95% 和 1.90%,表明铁的分布较为均匀;上部和下部的铌含量非常接近,分别为 1.95% 和 1.97%,表明铌的分布较为均匀。

2、试验方法

研究人员从锻压后的钛合金上选择一块圆柱形标准试样,直径为 5mm,标距 25mm。严格遵循《金属材料室温拉伸试验方法》(GB/T228 一 2002),保证静载拉伸试验的顺利进行。试验过程中,工作人员要科学控制其试验温度,保证其与室温相同。利用 Instron5885 电子万能材料试验机,试验速度为 1mm・min⁻¹。

硬度 H 的计算公式为:

式中:P 为外加载荷值;d 为压痕对角线平均值。

选用 β 钛合金作为试验材料,从铸造和锻压后的 β 钛合金中切取试样,尺寸为 10mm×10mm×10mm。使用不同粒度的砂纸对试样进行逐级研磨,直至表面光滑无划痕。随后进行机械抛光,使用氧化铝抛光膏在抛光机上完成。采用 HF、HNO₃、H₂O 体积比为 1:3:5 的腐蚀液对抛光后的试样进行腐蚀,在 30~60s 清晰显示晶粒边界。使用 OLYMPUS 金相显微镜观察腐蚀后的试样,记录晶粒的形貌、尺寸和组织分布。通过金相显微镜观察发现,铸造后的 β 钛合金晶粒较为粗大,晶界清晰可见 [2]。

3 、试验结果与讨论

3.1 力学性能

在进行锻压后的钛合金棒材硬度测试时,外缘硬度值为 350HV,中部硬度值为 320HV,中心硬度值为 300HV,可见硬度值从外缘到中心逐渐降低。试验结果表明,钛合金棒材在锻压过程中外缘的形变比中部大,导致外缘的硬度值较高。究其原因,主要在于锻压过程中外缘受到的压力和温度梯度较大,使得外缘的晶粒细化程度更高,从而使硬度增加。为了获得更加均匀的硬度分布,建议优化锻压工艺,如采用多道次锻压、控制锻压速度和温度梯度等方法,减少形变不均匀性。此外,考虑热处理对钛合金硬度分布的影响,利用合适的热处理工艺,如退火、固溶处理、时效处理,改善钛合金的组织结构,从而提高其力学性能。

钛合金拉伸性能测试数据如表 2 所示。通过统计钛合金经过锻压后室温拉伸测试数据可知,测试号 1 和测试号 3 的屈服强度均为 823MPa,测试号 2 的屈服强度略低,为 791MPa,表明测试号 1 和测试号 3 材料在承受应力时更早进入塑性变形阶段。测试号 1 抗拉强度最高,达到 867MPa,其次是测试号 3(抗拉强度为 856MPa),最后是测试号 2(抗拉强度为 827MPa),说明测试号 1 的材料在拉伸过程中具有较高的承载能力。测试号 1 伸长率为 20.0%,显示出较好的塑性变形能力。测试号 2 和测试号 3 伸长率分别为 17.5% 和 17.9%,略低于测试号 1 [3]。

表 2 钛合金拉伸性能测试数据

| 测试号 | 直径 /mm | 标距长度 /mm | 断裂后标距长度 /mm | 屈服强度 / MPa | 抗拉强度 / MPa | 伸长率 /% |

| 1 | 4.92 | 25 | 29.94 | 823 | 867 | 20.0 |

| 2 | 4.92 | 25 | 29.34 | 791 | 827 | 17.5 |

| 3 | 4.92 | 25 | 29.42 | 823 | 856 | 17.9 |

3.2 金相微观显微组织观察

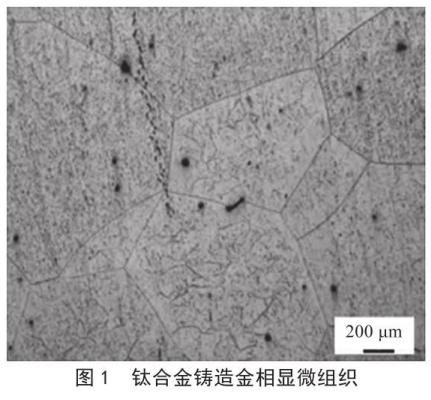

通过金相显微镜观察,发现钛合金铸造后的金相组织具有多样化特点。钛合金内部晶界清晰可见,呈现出明显的分界线。在晶界附近观察到一些无规则的线条,可能是铸造过程中的应力集中或杂质元素的分布不均所致;晶粒平均尺寸为 1500μm,表明铸造组织较为粗大。在合金内部发现气孔缺陷,这些缺陷是在铸造过程中气体未能完全排出所致 [4]。

钛合金微观结构对其机械性能有着重要影响,有助于提高材料的使用强度,但也可能增加其脆性,如图 1 所示。

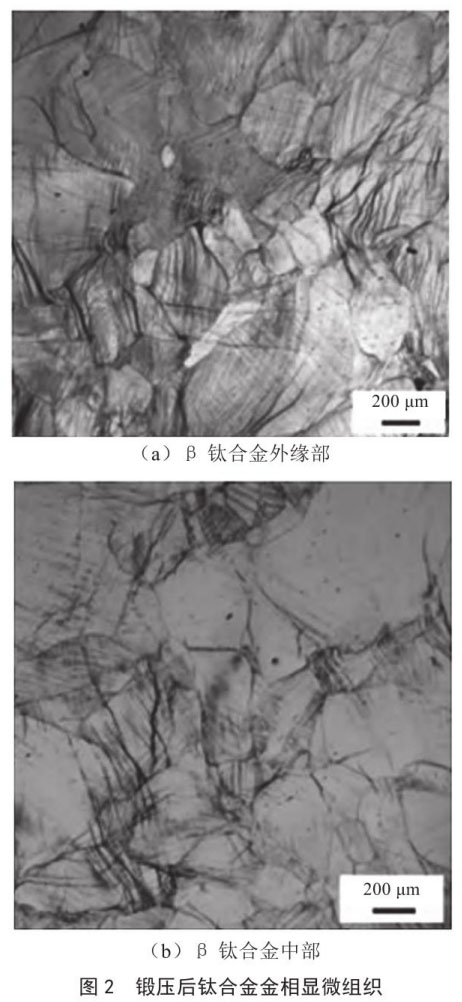

观察钛合金经锻压后外缘部和中部的金相显微组织情况,并与钛合金铸造金相显微组织情况进行对比。经过锻压处理后,钛合金内部的原始气孔缺陷基本消失。金相显微镜下的观察显示,锻压后的钛合金组织均匀,未见明显气孔,表明锻压过程有效改善了材料的致密性,消除了铸造过程中产生的气孔缺陷。锻压后的钛合金晶粒平均尺寸为 450μm,相较于锻压前的粗大晶粒,晶粒尺寸明显细化,如图 2 所示 [5]。

4 、提高钛合金材料机械加工质量的有效路径

为了提高钛合金材料的机械加工质量,工作人员积极采用先进的数控加工技术,通过计算机程序精确控制刀具路径和加工参数,实现复杂形状的高精度加工。对于钛合金材料,采用五轴联动数控机床可有效减少装夹次数,提高加工效率。数控系统的高速响应特性可减少切削过程中的振动,提高加工表面的光洁度 [6]。同时,切削参数选择直接影响加工质量,如较低的切削速度和较高的进给量都会减少切削热,减少加工硬化层的形成,因此加工钛合金材料应选择合适的切削速度、进给量、切削深度 [7]。采用高压冷却液可有效降低切削温度,减少刀具磨损,提高加工质量。硬质合金、陶瓷、立方氮化硼等高性能刀具材料,具有良好的耐磨性和热稳定性,适用于钛合金的加工,有助于提高刀具的耐磨性和抗黏结性,有效延长刀具寿命 [8]。

5、结语

通过对 Ti-3Al-8V-4Mo-4Cr-4Zr-2Fe-2Nb 钛合金的制备、力学性能测试、金相显微组织观察,揭示不同机械加工条件下钛合金的性能变化规律。研究结果表明,优化锻压工艺和热处理工艺,可显著提高钛合金的力学性能。此外,采用先进的数控加工技术、高性能刀具材料,是提高钛合金机械加工质量的有效途径。未来研究应进一步探讨热处理工艺对钛合金性能的影响,结合实际生产需求,优化加工工艺参数,实现钛合金材料的高质量加工。

参考文献

[1] 戎杰,牛秋林,高航,等。钛合金铣削加工中 MQL 参数优化与切削性能研究 [J]. 航空制造技术,2024 (3):106-114.

[2] 张俊杰,刘英想,胡王杰,等.TC4 钛合金纵弯超声振动铣削装置及其加工性能研究 [J]. 航空制造技术,2022 (8):14-21.

[3] 刘威。典型单相和双相钛合金的机械振动性能研究 [D]. 西安:长安大学,2022.

[4] 邓日清.SLM 成型 TC4 钛合金铣削加工表面完整性与疲劳性能研究 [D]. 天津:河北工业大学,2022.

[5] 吴锡转。钛合金低温冷风静电微量润滑铣削加工性能试验研究 [D]. 杭州:浙江工业大学,2022.

[6] 刘洋。激光选区熔化成形镍钛合金相变行为及机械性能研究 [D]. 武汉:华中科技大学,2022.

[7] 黄珂。液体辅助激光加工织构刀具润滑及切削钛合金性能研究 [D]. 青岛:青岛理工大学,2023.

[8] 詹中伟,刘嘉,孙志华,等。电解加工对 TC17 钛合金表面完整性及振动疲劳性能的影响 [J]. 电镀与涂饰,2022 (7):491-496.

tag标签:钛合金性能