发布日期:2025-6-18 10:08:00

在航空航天与高端制造领域,TC4与TC11犹如钛合金家族的“性能双璧”,以截然不同的成分设计构筑起差异化应用版图。作为α+β型钛合金的经典代表,TC4以Ti-6Al-4V的成分组合兼顾室温强度与加工适应性,而TC11通过添加Mo、Zr、Si等元素升级为近α+β型合金,将高温抗蠕变性能推向新高度。这种成分差异直接造就微观组织分野:TC4退火态呈现α+β双相结构,淬火后形成针状马氏体;TC11经优化锻造后展现网篮组织,β相在高温环境中稳定性显著提升。从密度相近的轻量化基底,到热膨胀系数与导热性的细微差别,二者在基础物理属性上的“微妙平衡”,实则为性能取向的战略取舍埋下伏笔。

TC4与TC11的性能光谱犹如两条分岔的曲线,在温度坐标轴上划出鲜明界限:TC4以900–1100MPa的室温抗拉强度与60MPa√m的断裂韧性,成为低温结构件的性价比之选,从空客A380机翼铰链到骨科植入物,其生物相容性与焊接便利性构筑起全领域适应性;而TC11在500℃时仍保持≥685MPa的抗拉强度,凭借网篮组织赋予的抗蠕变优势,垄断航空发动机压气机盘等热端部件。这种性能鸿沟在加工工艺中进一步放大:TC4可在900–950℃区间锻造,焊接性友好;TC11则需在近β区(950℃)进行大变形量(>60%)锻造,焊接后必须退火以避免脆裂。从海水管道到燃气轮机密封环,二者以“低温轻量化”与“高温强韧性”的分工逻辑,构建起钛合金应用的完整生态。

面对产业化瓶颈,TC4与TC11正通过技术融合突破性能天花板。TC4借助LIBS激光光谱与AI模型实现热处理质控革新,近净成形技术将切削成本占比从60%逐步压降;TC11则通过多向锻拔调控网篮组织,使断裂韧性提升30%,但SLM增材制造中的残余应力控制仍待攻克。未来竞争聚焦三大方向:成分优化催生Ti-Al-Mo-V系改良合金,瞄准600℃持久强度突破;绿色制造推动再生钛循环与短流程锻造;跨领域应用中,TC4在氢能储罐抗氢脆场景加速渗透,TC11则向超临界电站涡轮部件拓展。尽管中国TC11航标板材疲劳性能已达国际水平,但纯净熔炼技术与欧美仍存在代际差,这场钛合金领域的“性能竞赛”,正从成分设计向智能制造全面延伸。以下是科辉钛业针对TC4(Ti-6Al-4V)与TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)钛合金的深度对比分析,结合名义成分、性能、加工工艺、应用领域及前沿发展等维度展开:

一、名义成分与微观组织

| 特性 | TC4 | TC11 |

| 名义成分 | Ti-6Al-4V(α+β型) | Ti-6.5Al-3.5Mo-1.5Zr-0.3Si(近α+β型) |

| 强化元素 | Al(固溶强化)、V(β稳定) | Al、Mo(高温强化)、Zr、Si(抗蠕变) |

| 组织特征 | 退火态:α+β双相;淬火态:针状马氏体 | 网篮组织(优化锻造后),高温下β相更稳定 |

关键差异:TC11添加Mo、Zr、Si,显著提升高温稳定性与抗蠕变性;TC4以V为主,侧重室温综合性能。

二、物理与机械性能对比

1. 基础物理性能

密度:TC4(4.43 g/cm³)≈ TC11(4.5 g/cm³),均远低于钢。

热膨胀系数:TC4(8.6×10⁻⁶/℃)略低于TC11,高温尺寸稳定性更优。

导热性:均较差(TC4:7.2 W/(m·K)),加工时需控温防过热。

2. 机械性能

| 性能 | TC4 | TC11 |

| 室温抗拉强度 | 900–1100 MPa(时效后↑) | 1030–1200 MPa |

| 高温强度 | 400℃:≥620 MPa;500℃显著衰减 | 500℃:≥685 MPa(核心优势) |

| 疲劳极限 | 600–700 MPa | 550–600 MPa(板材) |

| 断裂韧性 | 中高(≈60 MPa√m) | 中低(25–35 MPa√m) |

| 耐磨性 | 25℃差;600℃优(氧化层保护) | 600℃更优(摩擦氧化物更致密) |

核心差异:TC11高温性能(500℃)显著领先,TC4室温韧性及综合成本占优。

三、耐腐蚀性与环境适应性

共性优势:

表面TiO₂氧化膜赋予二者卓越耐蚀性,适用于海洋、化工(如海水淡化设备、反应器)。

差异点:

TC4生物相容性更突出,广泛用于骨科植入物(弹性模量110 GPa接近人骨);

TC11在高温含硫/盐雾环境中抗热盐应力腐蚀更优(Mo元素作用)。

四、加工工艺与制造挑战

1. 热加工

TC4:

锻造温度900–950℃(β相区),退火(700–750℃)改善塑性4;焊接性较好(TIG/电子束焊)。

TC11:

工艺更复杂:β转变温度≈1000℃,需近β锻造(950℃),末火变形量>60%以避免未破碎β晶粒;

焊接需严格惰性气体保护+焊后退火,否则易脆裂3。

2. 冷加工与表面处理

切削加工:二者均因低导热性导致刀具磨损快,需降速+强化冷却(TC11硬度更高,难度↑)。

表面强化:喷砂/阳极氧化通用;TC11可通过激光喷丸提升疲劳强度22.8%(引入残余压应力)。

五、标准规范与产品规格

| 类别 | TC4 | TC11 |

| 国际标准 | ASTM B265, AMS 4911, ISO 5832-3 | AMS 4983, GB/T 2965(中国航标) |

| 国内标准 | GB/T 3621, GB/T 2965 | GB/T 3620.1(航标板材/管材) |

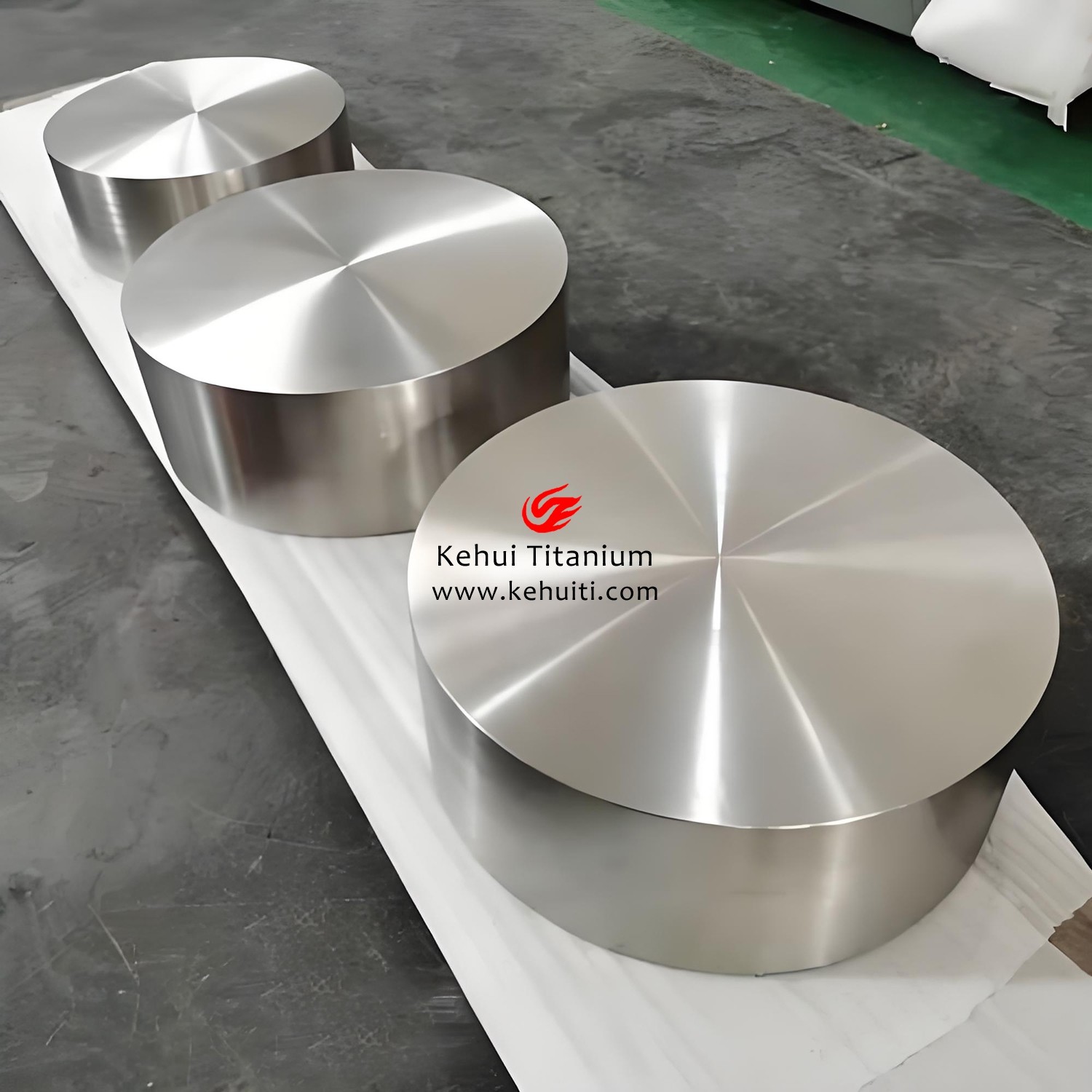

| 常见产品 | 板材(0.5–50mm)、棒材(Ø2–280mm) | 锻件、模锻件(压气机盘)、厚壁管材 |

六、核心应用领域对比

| 领域 | TC4典型应用 | TC11典型应用 |

| 航空航天 | 机身蒙皮、翼梁、紧固件(轻量化) | 发动机压气机盘/叶片(500℃服役) |

| 医疗 | 人工关节、牙科种植体(生物相容性) | 手术器械(少,因成本高) |

| 能源 | 核电冷却系统、化工反应器 | 燃气轮机高温密封环 |

| 船舶 | 海水管道、螺旋桨轴 | 潜艇耐压壳体(高强抗蠕变) |

| 突破案例 | 空客A380机翼铰链(减重30%) | 国产WS-15发动机叶盘(网篮组织优化) |

分工逻辑:TC4主导低温轻量化结构;TC11垄断高温动力部件。

七、技术挑战与前沿进展

1. 产业化瓶颈

TC4:

导热差导致的切削成本高(占零件总成本60%);大尺寸坯料组织均匀性控制难。

TC11:

锻造工艺窗口窄(温度±20℃、变形量>60%),废品率高8;长期热暴露后塑性下降。

2. 先进工艺突破

智能检测:

TC4热处理质控引入LIBS激光光谱+AI(ICA-DNN模型分类准确率>95%)。

组织调控:

TC11采用多向锻拔+控温冷却,实现全网篮组织(断裂韧性↑30%)。

增材制造:

二者均尝试激光选区熔化(SLM),但TC11残余应力控制更难,需开发专用粉末。

八、趋势展望

高性能化:

开发Ti-Al-Mo-V系改良合金(如Ti-5553),提升TC11的600℃持久强度。

绿色制造:

短流程锻造(TC4近净成形)、再生钛循环技术降本。

跨域融合:

TC4在氢能储罐(抗氢脆)、3C电子产品中渗透率上升;TC11拓展至超临界电站涡轮部件。

国产化替代:

中国TC11航标板材疲劳性能(550–600MPa)已达国际水平,但纯净熔炼技术仍落后欧美。

总结:选型决策矩阵

| 场景 | 首选材料 | 原因 |

| 低温结构件(<400℃) | TC4 | 成本低、焊接性好、综合性能稳 |

| 发动机热端部件(500℃) | TC11 | 高温强度/抗蠕变绝对优势 |

| 生物植入或海洋腐蚀环境 | TC4 | 生物相容性+成熟耐蚀工艺 |

| 超精密复杂锻件 | TC11(需工艺优化) | 网篮组织潜力大,但需严格控参 |

未来突破将集中于工艺智能控(如AI实时优化锻造参数)和成分微调(添加稀土元素提升热稳定性),推动钛合金在极端环境中的不可替代性。