发布日期:2025-6-14 12:12:25

钛合金材料凭借轻质、高强、耐蚀等特性,在多领域广泛应用。航天航空领域需求高强度、耐高温牌号,如 TC4、Ti-6Al-4V;化工制盐侧重耐蚀性,常用 TA2、TA9;医药领域强调生物相容性,使用医用级 TA4G 等;3C 电子追求高硬度与美观,苹果、小米均有应用;海洋工程、体育休闲等领域也因钛合金特性实现产品升级。钛合金加工需注意切削、热处理、表面处理等环节,采用锻造、轧制、3D 打印等工艺。国内执行 GB/T、GJB 等标准,国际有 ASTM、ISO 标准。近年先进工艺进展显著,如增材制造用于复杂结构,“以轧代锻” 降低成本,纳米晶强化提升性能。当前面临高温性能不足、加工成本高、焊接缺陷等挑战。未来,钛合金市场在航空航天、新能源等领域需求将持续增长,技术向轻量化、智能化、绿色化发展,应用场景拓展至深海探测、生物医疗、人形机器人等新兴领域。以下是科辉钛业针对钛合金材料在多个领域应用的深度分析,结合性能需求、牌号选择、工艺难点、标准体系及发展趋势进行系统阐述:

一、材料形式与制造工艺全解析

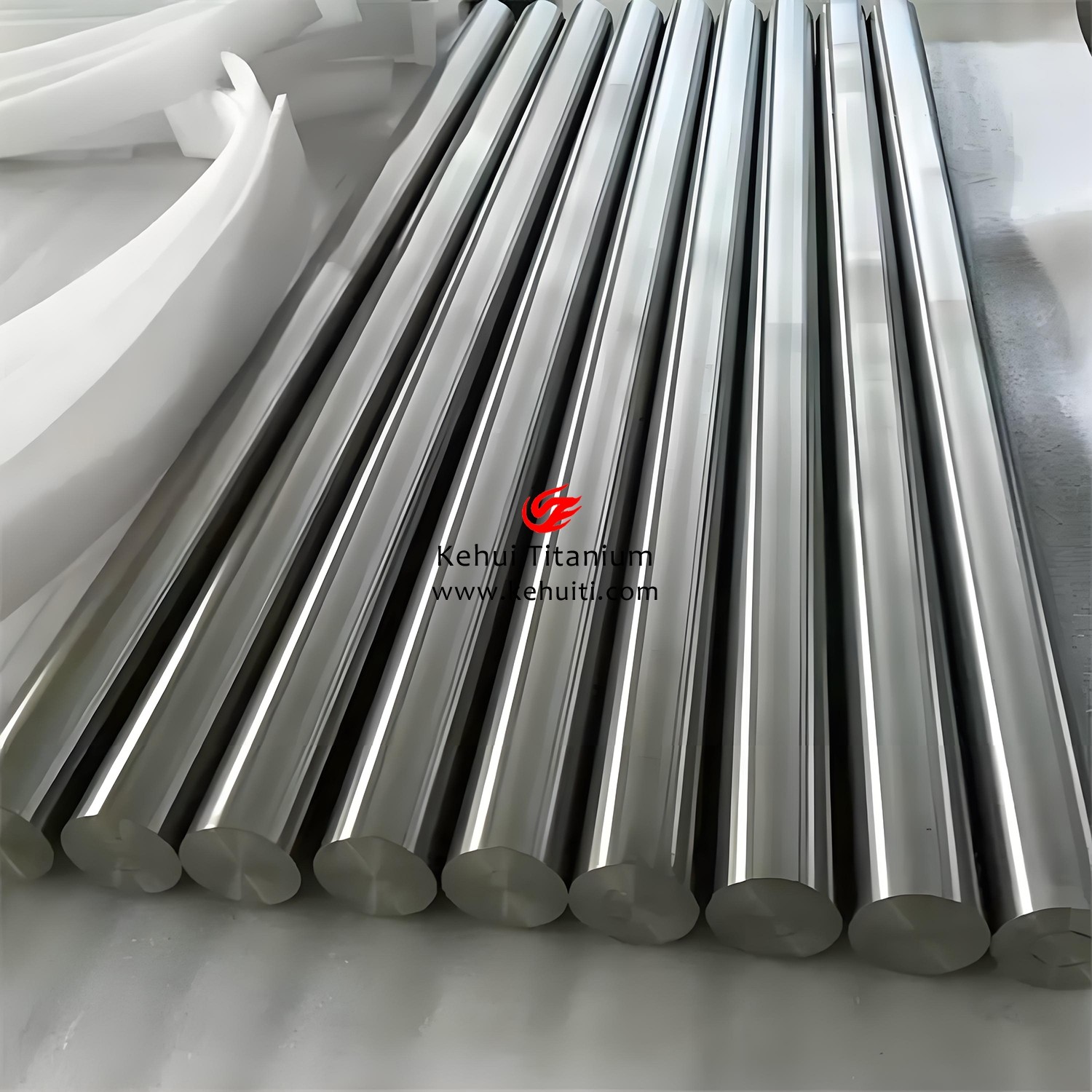

1. 钛棒材

制造工艺:

熔炼:三次真空自耗熔炼(VAR)控制成分偏析≤5%。

锻造:β相区开坯(高于相变点150–250℃),多向镦拔(锻比≥6.5)消除各向异性。

热处理:TC4采用固溶+时效(940℃/1h + 540℃/4h),TA15采用退火(750–800℃/2h)。

执行标准:

航空级:GJB 2744A-2019(Φ>100mm需全体积超声波探伤,缺陷≤φ2mm)。

工业级:GB/T 2965-2007(氧含量≤0.15%)。

应用案例:

航空发动机压气机盘(TC11棒材),500℃持久强度≥640MPa,承受650MPa离心应力。

2. 钛锻件

先进工艺:

β锻造:TC25在相变点以上40℃成形,获网篮组织,断裂韧性提升30%。

增材-锻造复合:铂力特SLM预制体+等温锻,缩短叶盘研发周期60%。

技术挑战:Φ500mm以上大棒材心部晶粒粗化(强度波动>10%),需多向锻造+梯度冷却。

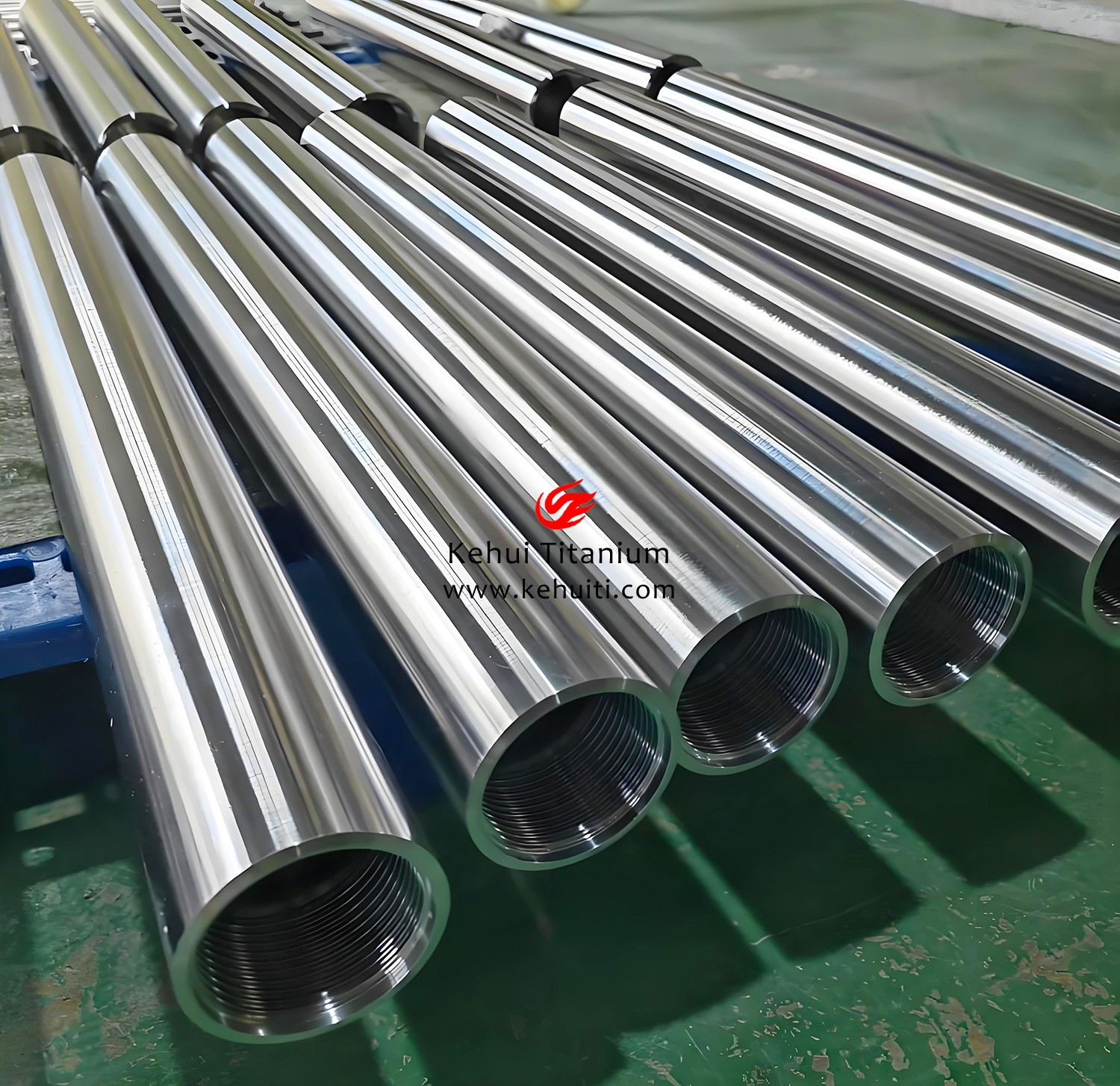

3. 钛板材/管材

关键工艺:

热轧:TA2带卷采用“钢-钛联合”模式,宽度突破1.5m(湘投金天)。

焊接:舰船用钛管需激光焊+氩气保护,避免氧化导致的脆性。

标准:GB/T 8547-2019《钛-钢复合板》,GB/T 26723-2011《冷轧钛带卷》。

4. 钛合金主要材料形式对比

| 材料形式 | 核心工艺 | 典型牌号 | 关键应用场景 |

| 钛棒材 | 三次VAR熔炼+多向镦拔 | TC4, TC11, TA15 | 航空发动机盘、起落架支柱 |

| 钛锻件 | β锻造/等温模锻 | TC25G, TC4-DT | 飞机承力框、涡轮盘 |

| 钛板材 | 热轧-冷轧联合 | TA1, TA2 | 化工反应釜、海水淡化装置 |

| 钛管材 | 无缝挤压+激光焊 | Gr.9 (Ti-3Al-2.5V) | 舰船换热器、医疗植入管 |

二、分领域性能需求与应用案例

1. 航空航天

性能需求:高温强度(≥550℃)、抗蠕变、损伤容限。

牌号:

TC11(500℃持久强度≥640MPa)用于涡扇发动机压气机盘。

TC4-DT(断裂韧性70MPa·m½)用于C919起落架。

案例:TA15整体承力框替代钢材减重127kg,激光修复效率提升40%。

2. 海洋工程

耐蚀性要求:耐海水腐蚀速率<0.001mm/a(TA2)。

应用:双瑞钛合金焊管用于海水淡化装置,寿命较不锈钢提升3倍。

3. 化工与医药

纯净度控制:医用Ti-6Al-4V ELI氧含量≤0.13%(ASTM F136)。

案例:西部超导钛合金骨钉通过200万次疲劳测试,生物相容性优于不锈钢。

4. 3C电子

轻量化需求:折叠屏铰链(Ti-6Al-4V)重量降低40%,抗疲劳寿命提升3倍。

工艺革新:荣耀Magic V2采用3D打印钛铰链,成本下降50%(政策目标)。

三、制造工艺进展与技术突破

1. 增材制造(AM)

技术:

SLM打印Optimus关节,镂空结构减重40%。

电子束熔丝沉积效率提升400%,成本降至1800元/kg(2025年)。

标准:GB/T 38973-2020《增材制造制粉用钛棒材》。

2. 表面处理与复合工艺

搅拌摩擦加工(FSP):TA2表层晶粒细化至1.83μm,耐蚀性提升39%。

镀钛技术:模具镀钛前需高精度抛光(Ra<0.2μm),避免界面剥离。

3. 超塑性成形

案例:宝钛梯度多孔钛用于机器人脊柱支架,能量吸收效率提高32%。

四、技术挑战与解决方案

| 挑战 | 攻关方向 | 典型案例 |

| 大尺寸均匀性 | 多向锻造+梯度冷却 | 兰石集团17吨钛锭心表变形差<5% |

| 高成本 | WAAM电弧增材降耗60% | 波音787起落架单机省300万美元 |

| 700℃合金工程化 | TiAl-Nb基合金+稀土强化 | Ti60(600℃强度≥685MPa) |

| 焊接脆性 | 激光-电弧复合焊+后热处理 | 舰船JT18钛合金气瓶替代钢制品 |

五、趋势展望

智能化制造

数字孪生优化热处理工艺(广域铭岛技术试制减70%)。

AI驱动的工艺参数寻优(如帕累托框架提升TC4延展性至16.5%)。

超高温材料

TiAl基合金(Ti-48Al-2Nb)目标900℃服役,用于高超声速飞行器。

层压材料:东丽钛-铝复合板减重20%,正在全球专利申请。

绿色循环

废料再生标准实施(2024年),2030年再生钛应用比例达30%。

宝钛氢化脱氢技术降海绵钛能耗30%9。

军民标准融合

推动GJB 2744A与ASTM B381互认,支撑C919/CR929供应链。

结论

近三年,钛合金材料在多领域的应用呈现 “高性能、绿色化、智能化” 趋势。航天航空、化工、医疗等传统领域持续深化,3C 电子、氢能、海洋工程等新兴领域快速拓展。技术突破聚焦高温合金开发、增材制造、循环回收等方向,未来钛合金将在轻量化、可持续发展和高端制造中发挥更关键作用。钛合金产业正经历“高性能化、智能化、低成本化”三重变革:

材料创新:从TC4常规合金向Ti60(600℃)、TiAl-Nb(900℃)等超高温材料演进;

工艺融合:增材制造与传统锻造结合,实现复杂构件“设计-制造一体化”;

应用拓展:人形机器人(4.5kg/台)、折叠屏手机铰链成为消费电子新增长极。

未来5年,随着航空航天高端装备放量、3C领域渗透率提升(钛合金中框渗透率55%,2025)及绿色制造技术普及,钛合金将深度重塑高端装备制造格局。