发布日期:2025-6-11 22:42:50

钛合金因高强度、耐蚀性及低密度特性,在高端领域应用广泛。航空航天领域以 Ti-6Al-4V(TC4)、IMI834、Ti-1100 等为主,兼顾结构强度与高温性能;船舶海洋工程采用 Ti31、Ti75 等耐海水腐蚀牌号,深海场景依赖超高强度合金;石油工业则以工业纯钛 TA2、TA10 等抗 H₂S/CO₂腐蚀材料为核心,各领域牌号物理性能聚焦密度、热膨胀系数及弹性模量等关键指标。钛合金的耐蚀性源于表面致密 TiO₂钝化膜,在海水、Cl⁻等介质中表现突出。当前防腐工艺以表面处理与涂层技术为主,微弧氧化、PVD 沉积等提升表面硬度,环氧煤沥青复合涂层结合阴极保护用于水下结构,智能涂层与缓蚀剂技术亦在攻克微生物腐蚀等难题,形成多维度防护体系。

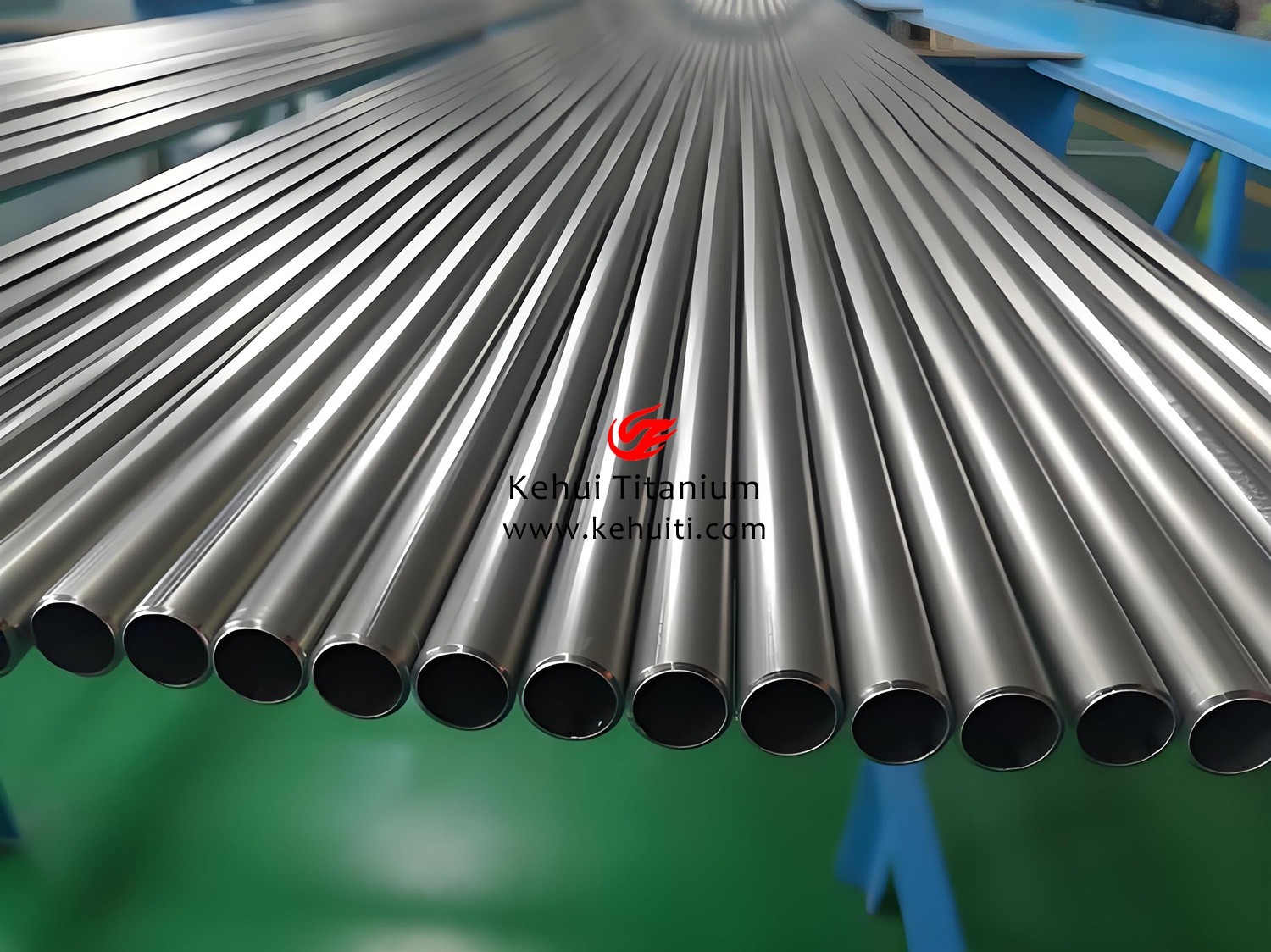

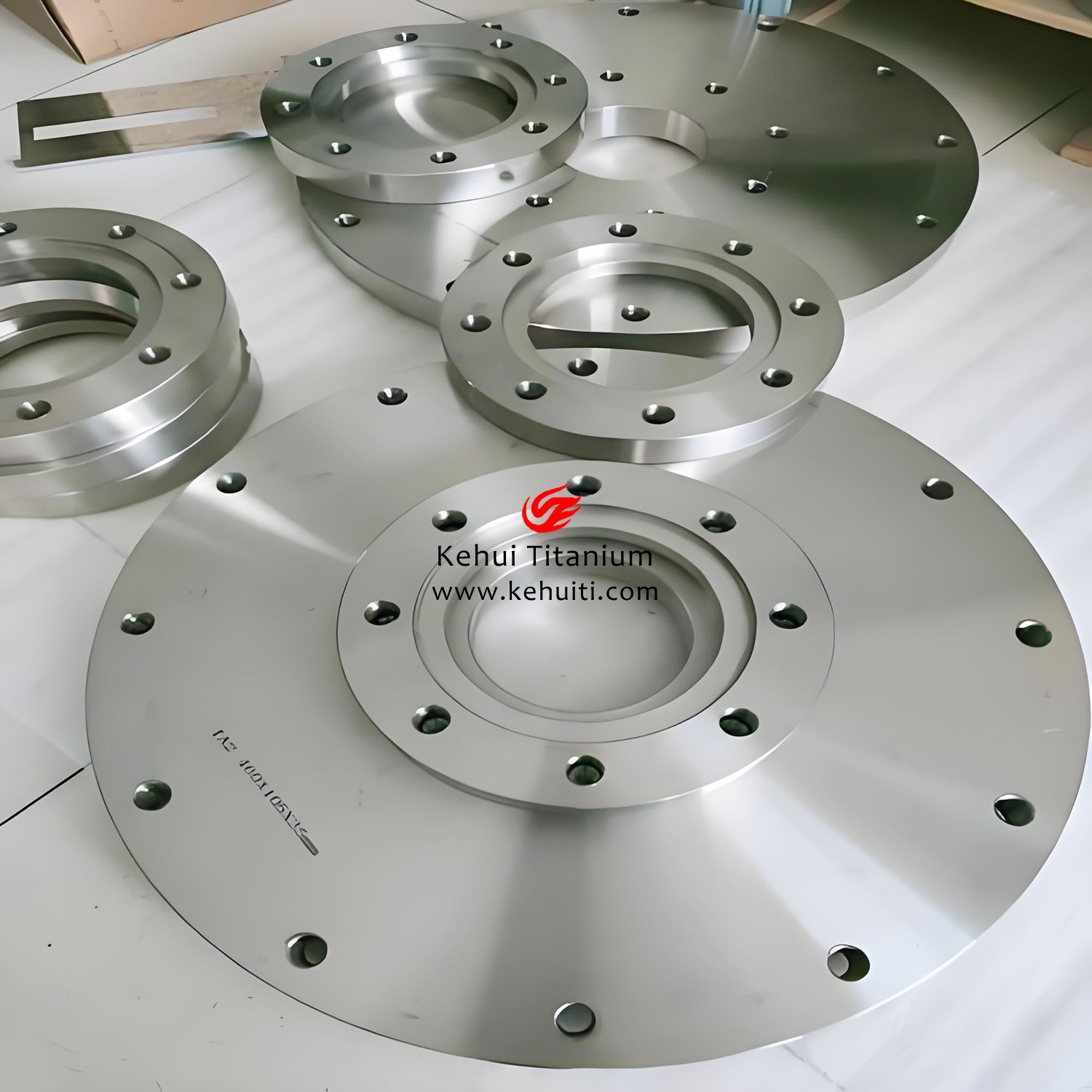

制造工艺以真空熔炼、等温锻造及 3D 打印为核心,TC4 等典型合金需经 VAR 熔炼、β 相区开坯及 α+β 相区模锻成型,辅以固溶时效热处理优化性能。3D 打印技术在航空异形件制造中降低成本,而等温锻造确保复杂构件的组织均匀性,流程涵盖熔炼、锻造、热处理及表面处理等关键环节。技术挑战集中于加工难度、高温性能局限及深海环境适应性,当前攻关方向包括多元耐蚀合金设计、激光增材制造优化及自修复涂层开发。未来趋势聚焦极端环境材料、绿色制造技术、多功能涂层升级及智能监测体系,推动钛合金在深海资源开发、航空航天等领域向高性能、低成本方向发展。科辉钛业结合相关资料,将钛棒、钛锻件、钛板、钛管等钛合金材料的常规应用牌号、工艺性能、发展趋势等整理如下:

一、 常用牌号与领域应用

1. 航空领域

牌号与性能:

TC4 (Ti-6Al-4V):α+β型,抗拉强度895-930 MPa,使用温度≤350℃,用于飞机结构件(如机翼接头、挂架)。

TC11 (Ti-6.5Al-3.5Mo-1.5Zr-0.3Si):高温性能突出,500℃持久强度≥640 MPa,用于发动机压气机盘。

TA15 (Ti-6.5Al-1Mo-1V-2Zr):近α型,焊接性优异,抗拉强度930-980 MPa,用于机身承力框(减重35%替代钢材)。

TC4-DT:损伤容限型,断裂韧性≥70 MPa·m½,用于C919起落架。

应用案例:F-22战机钛合金占比41%;空客A380起落架采用Ti1023锻件(单件重3.2吨)。

2. 船舶与海洋工程

牌号与性能:

Ti31 (Ti-3Al-2.5V):α+β型,耐海水腐蚀速率<0.001 mm/a,用于潜艇管路和深潜器壳体。

Ti75 (Ti-3Al-2Mo-2Zr):抗拉强度≥800 MPa,用于舰船螺旋桨和耐压壳体。

TA2 (工业纯钛):成本低,耐蚀性优,用于海水淡化换热器。

应用案例:俄罗斯“阿尔法”级核潜艇采用全钛耐压壳体;我国“蛟龙号”深潜器钛合金耐压舱下潜7000米。

3. 石油与化工领域

牌号与性能:

TA9 (Ti-0.2Pd):耐盐酸腐蚀,用于含氯离子管道和阀门。

TA10 (Ti-0.3Mo-0.8Ni):抗硫化物应力腐蚀,用于油气井套管。

防腐优势:1吨钛材可替代40吨铜镍合金,寿命提升10倍以上。

二、 物理与机械性能对比

| 牌号 | 密度 (g/cm3) | 抗拉强度 (MPa) | 延伸率 (%) | 耐温极限 (℃) | 耐腐蚀性 |

| TC4 | 4.43 | 895-930 | 10-15 | ≤350 | 优良(耐大气腐蚀) |

| TC11 | 4.48 | 1030-1080 | 8-12 | ≤500 | 优良(高温氧化抗力) |

| TA2 | 4.51 | 345 | 20 | ≤300 | 卓越(海水腐蚀率<0.001mm/a) |

| Ti31 | 4.48 | ≥800 | 15 | ≤300 | 卓越(抗生物附着) |

注:β型合金(如Ti-10V-2Fe-3Al)抗拉强度可达1400 MPa,但延展性较低(6-15%)。

三、 耐腐蚀性能与防腐工艺

1. 腐蚀机制与防护重点

主要腐蚀类型:应力腐蚀开裂(SCC)、点蚀(尤其在含Cl⁻环境)、高温氧化。

防护难点:深海高压环境下的氢脆、焊接区晶间腐蚀。

2. 防腐工艺与技术

表面处理:

阳极氧化:生成5-20μm氧化膜,提升耐磨性(航空紧固件)。

微弧氧化(MAO):形成陶瓷层,硬度达2000 HV(船舶部件)。

合金设计:

添加Pd/Mo元素(如TA9、TA10),提升酸性环境耐蚀性。

Ti35合金(含Nb/Zr)用于核废料处理设备,抗辐照腐蚀。

工程防护:

与复合材料接触时,用钛合金替代铝合金避免电偶腐蚀。

四、 制造工艺与技术挑战

1. 核心工艺流程

熔炼:三次真空自耗熔炼(VAR),成分偏析≤5%25。

锻造:

β锻造:TC25在相变点以上40℃成形,获网篮组织(断裂韧性↑30%)。

控温轧制:天成航材“以轧代锻”生产线,15分钟完成Φ350mm棒材生产。

增材制造:铂力特SLM技术打印TC4叶盘,研发周期缩短60%。

2. 技术挑战与攻关

大尺寸均匀性:Φ500mm以上TC11棒材心部强度波动>10%(解决方案:多向锻造+梯度冷却)。

成本控制:

英国“快速锻造(FAST-forge)”工艺将40步减至2步,成本降50%。

电弧增材(WAAM)降低材料损耗60%。

焊接缺陷:激光-电弧复合焊+后热处理,抑制钛合金焊缝脆化。

五、 前沿趋势展望

超高温合金:

Ti60 (Ti-5.8Al-4Sn-2Zr-1Mo-0.35Si-0.85Nd):600℃抗拉强度≥685 MPa,目标替代镍基合金。

TiAl基合金:耐温900℃,用于高超声速飞行器蒙皮。

智能化制造:

数字孪生优化热处理工艺(试制次数↓70%)。

AI驱动工艺参数寻优(如TC4延展性提升至16.5%)。

绿色循环与标准化:

废钛回收率提升至80%(宝钛氢化脱氢技术降耗30%)。

推动GJB 2744A与ASTM B381互认,支撑国际供应链。

结论

钛合金在高端领域的核心竞争力取决于 “成分设计-工艺革新-成本控制”三位一体突破:

短期:推广“以轧代锻”、WAAM等降本工艺,解决大尺寸均匀性难题;

中期:开发Ti60等超高温合金,抢占航空发动机市场;

长期:构建钛合金全生命周期数字孪生体系,实现“设计-制造-运维”智能化闭环。

未来十年,钛合金将在深海装备、氢能装置、3C电子(如折叠屏铰链)等新领域迎来爆发式增长,中国需加速从“产能第一”向“技术引领”转型。

tag标签:钛合金