发布日期:2025-6-11 22:42:38

在制造业迈向智能化的进程中,钛合金制造企业正积极引入AI技术,力求在复杂多变的市场环境中提升竞争力。钛锻件、钛棒、钛板等产品因其高强度、低密度、耐腐蚀等特性,在航空航天、医疗、化工等高端领域需求持续攀升。AI技术的融入,为钛合金制造企业在询价模式、生产管控、质量控制、工艺研发及系统实施等方面带来了全方位的革新。 接下来,科辉钛业对钛合金材料生产制造企业,引入AI,增产提质、降本增效等维度,深度剖析如下:

一、AI重构询价模式:非标件快速响应与成本优化

传统的钛合金制造企业询价流程繁琐,涉及多方沟通、市场调研以及人工成本核算,不仅效率低下,且易受人为因素干扰,导致价格偏差。AI驱动的智能询价系统通过整合海量市场数据,包括原材料价格波动、行业供需关系、竞争对手报价等,运用大数据分析和机器学习算法,能够快速精准地生成报价方案。例如,通过对过往订单数据和实时市场信息的分析,系统可预测不同规格钛锻件、钛棒、钛板在未来一段时间内的成本走势,为企业提供动态且合理的报价参考。据已实施该系统的企业反馈,询价周期从以往的平均 3 - 5 天缩短至数小时,报价准确率提升了 20% - 30%,显著增强了企业在市场报价中的竞争力,有助于快速响应客户需求,赢得更多订单。AI通过以下机制实现革命性突破:

1.非标件智能报价系统

核心原理:结合3D模型识别与成本机理模型,通过卷积神经网络(CNN)解析零件几何特征,关联材料利用率、变形工序数等成本因子。

落地案例:米思米meviy平台用户上传钛锻件3D模型后,AI在1分钟内输出报价,并预判加工可行性(如提示折弯干涉或超公差孔位)。国内某钛厂引入类似系统后,询价周期缩短95%,人力成本降低70%。

2.动态成本优化引擎

实时成本计算:接入原材料期货价格(如海绵钛)、能源成本(电费峰谷)及产能负载数据,动态调整报价。例如当产能空闲时自动下调加工费率吸引订单。

供应链弹性模拟:当某牌号钛锭紧缺时,AI推荐替代材料(如TA15替代TC4)并测算性能偏差,保障交付可行性。

表:传统询价与AI询价模式对比

| 环节 | 传统模式 | AI模式 | 增效成果 |

| 报价响应 | 3-5天(需工艺/采购多部门确认) | ≤1分钟(自动解析3D模型) | 效率提升99% |

| 工艺可行性判断 | 试生产后暴露问题 | 预判折弯干涉/变形超差(准确率>98%) | 试错成本降60% |

| 动态调价 | 季度调价机制 | 实时响应原料波动(更新间隔<1小时) | 毛利预测精度达95% |

实操建议:

优先部署非标件AI报价系统,整合PLM(产品生命周期管理)数据库积累历史图纸训练模型。

与大型客户(如航发集团)共建API接口,实现订单-设计-报价数据自动同步。

二、生产进度智能管控:动态调度与异常预判

钛合金制造过程工序复杂,从原材料熔炼、锻造、轧制到后续加工,任一环节的延误都可能影响整体交付周期。AI技术借助物联网(IoT)设备实现对生产设备和在制品的实时监控,构建数字孪生模型,对生产进度进行精确模拟和预测。以钛板轧制生产线为例,传感器实时采集设备运行参数、板材厚度及轧制速度等数据,AI算法根据这些数据实时分析生产状态,预测潜在设备故障和生产瓶颈。一旦发现某台轧机的运行参数偏离正常范围,系统会立即发出预警,并提供故障原因分析及维修建议,同时自动调整生产计划,重新分配任务,确保生产流程的顺畅进行。实践表明,引入AI生产进度管控系统后,企业生产计划达成率平均提高了 15% - 20%,订单交付周期缩短了 10% - 15%,有效提升了企业的生产运营效率和客户满意度。AI通过以下方式实现柔性调控:

1.全链路进度可视化

设备物联网层:在快锻机、热处理炉加装振动/温度传感器,实时采集设备状态。南南铝加工通过5G+AI实现铝板轧制进度毫秒级回传,钛厂可复用该架构。

动态排产引擎:基于强化学习算法,在突发插单时(如航空急件)重新分配设备资源。某厂应用后设备利用率从68%升至89%。

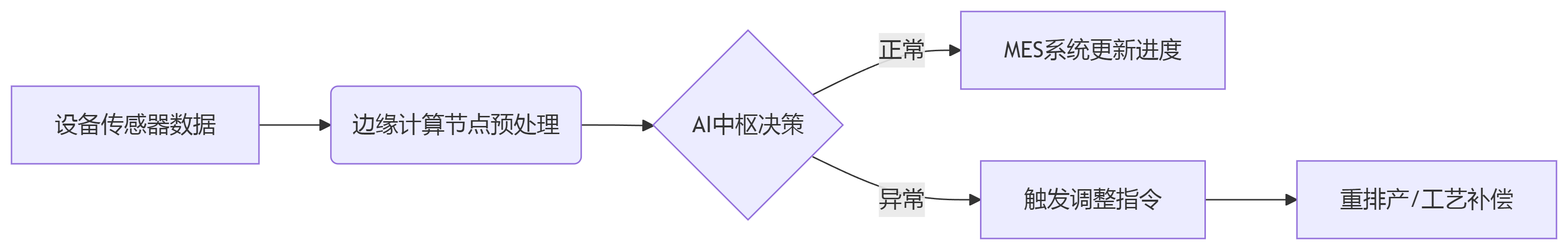

2.异常预警与自愈机制

故障预测:分析历史维修记录与传感器数据,预判关键设备失效。如125MN快锻机主缸密封圈磨损预警准确率>85%,减少非计划停机70%。

工艺偏移干预:当锻件温度波动超±10℃时,AI自动补偿后续工序参数(如延长保温时间),避免批量报废。

落地路径:

三、质控体系智能化:从缺陷检测到全流程追溯

钛合金产品质量要求严苛,传统质量控制依赖人工抽检,难以保证全流程、全批次的质量稳定性。AI赋能的质量控制系统利用机器视觉、光谱分析等技术,对产品表面缺陷、内部组织结构及化学成分进行实时监测和分析。在钛棒生产中,机器视觉系统可在毫秒级时间内检测出棒材表面的微小裂纹、砂眼等缺陷,识别准确率高达 95% 以上,远高于人工检测的精度和效率。同时,通过对大量质量数据的深度学习,AI能够建立质量预测模型,提前预警可能出现的质量问题,指导生产过程参数的优化调整。某钛合金制造企业实施智能化质控体系后,产品次品率降低了 30% - 40%,质量成本显著下降,产品在高端市场的认可度大幅提升。钛锻件缺陷(如β脆性相、折叠裂纹)依赖金相抽检,漏检率高。AI质控方案如下:

1.表面与内部缺陷协同检测

表面缺陷识别:采用多光谱工业相机捕捉锻件表面氧化、划痕,华为为南南铝加工部署的方案将识别精度提升至0.2mm。

内部组织预测:通过锻造温度、变形速率数据训练神经网络,预判心部晶粒度等级。天成航材控轧产线借此实现Φ350mm棒材全截面性能波动<5%。

2.数字孪生质量预控

虚拟工艺仿真:广域铭岛在热处理环节构建数字孪生体,输入电压、淬火压力等参数即可预测硬度分布,减少实物试制次数。

质量追溯区块链:每个锻件生成唯一ID,关联熔炼批次/工艺参数/检测报告,支持航空客户一键溯源。

技术方案:

机器视觉层:8K高速相机+红外热像仪,覆盖可见光与热场缺陷。

分析层:YOLOv8模型训练缺陷样本库(需≥10万张标注图)。

决策层:质量判定规则引擎(如AS9100航空标准)自动放行/拦截。

四、工艺技术突破:数据驱动的参数优化与新材料开发

AI在钛合金工艺研发中发挥着重要作用,助力企业突破传统工艺瓶颈。通过对材料性能数据、加工工艺参数及实验结果的深度挖掘,AI能够快速筛选出最优工艺方案,加速新产品研发进程。例如,在探索新型钛合金材料的 3D 打印工艺时,研究人员利用机器学习算法对激光功率、扫描速度、粉末粒度等多参数进行优化组合,发现了新的加工窗口,使打印速度提高了 20% - 30%,同时材料强度和延展性得到了有效提升。此外,AI模拟技术还可预测钛合金在不同工况下的服役性能,为产品设计和工艺改进提供理论支撑,推动了钛合金工艺从经验试错向精准智能设计的转变。传统工艺依赖技师经验,AI推动机理模型与数据科学融合:

1.锻造工艺参数优化

多目标寻优算法:以组织均匀性、能耗为优化目标,通过遗传算法求解最佳锻比-温度组合。兰石集团在17吨钛锭锻造中应用此技术,心表变形差<5%。

在线工艺推荐:工人输入坯料尺寸后,AI调取相似历史案例推荐变形工序(如镦粗-拔长-终锻),减少工艺设计时间。

2.新材料开发加速

成分-性能预测:训练图神经网络(GNN),输入Ti-Al-Sn-Zr-Mo配比即可预测600℃持久强度。中科院团队借此将Ti60合金研发周期缩短40%。

工艺知识库构建:沉淀老师傅经验(如“β相区变形后需水淬”),形成可检索的工艺规则库,避免人才断层风险。

五、系统化实施路径:四阶段推进策略与效能评估

钛合金制造企业实施AI技术是一个复杂的系统工程,需要从战略规划、技术选型、人才培养和组织架构调整等多方面协同推进。首先,企业应结合自身业务目标和发展战略,制定清晰的AI应用规划,明确在询价、生产、质控等环节的应用场景和预期成效。其次,根据企业实际情况选择合适的AI技术和解决方案提供商,确保技术的稳定性和可扩展性。同时,加强内部人才培养,通过培训、引进等方式打造一支既懂钛合金制造工艺又掌握AI技术的复合型人才队伍。在组织架构方面,建立跨部门的AI项目推进团队,打破部门壁垒,促进数据流通和协同工作。例如,中冶京诚在构建钛合金智能制造体系时,整合了工艺研发、装备制造、自动化控制等多部门资源,成功实现了 “工艺 - 装备 - 智控” 三位一体的创新发展,为行业树立了典范。

1.基础建设阶段(0-6个月)

硬件:部署5G专网(华为AirEngine)、工业传感器(振动/温度)。

软件:搭建IOT平台(如树根互联根云),接入快锻机/热处理炉数据。

目标:关键设备联网率>90%,数据采集延迟<100ms。

2.数据治理阶段(3-9个月)

结构化数据:工艺参数表(温度/压力/变形量)、检测报告(UT/金相)。

非结构化数据:锻造视频、金相图片、图纸扫描件。

治理工具:华为ModelArts标注缺陷图片,构建训练数据集。

3.场景试点阶段(6-12个月)

高价值场景:非标件AI询价→表面质检→锻造工艺优化。

验证指标:

询价响应≤5分钟

缺陷漏检率<0.5%

能耗降幅≥15%

4.全面深化阶段(12-36个月)

扩展场景:供应链弹性调度、数字孪生工厂。

技术融合:工业大模型(如广域铭岛“卓越精益”)实现跨工序协同优化。

表:AI落地ROI测算(以年产5000吨钛锻件厂为例)

| 投入项 | 成本(万元) | 效益项 | 年收益(万元) |

| 硬件(传感器/5G) | 380 | 询价人力节省 | 120 |

| 软件(AI平台) | 540 | 废品率降2% | 900 |

| 系统集成 | 260 | 设备停机减少 | 310 |

| 合计 | 1180 | 总收益 | 1330 |

注:投资回收期约14个月,第3年起年均收益超千万。

保障机制:

组织变革:设立数字总监(CDO),整合IT/OT团队。

生态合作:联合华为、广域铭岛等“懂行”服务商共建方案。

AI技术正深刻改变着钛合金制造企业的运营模式和竞争格局,从询价模式的高效精准到生产进度的智能管控,从质控体系的全面升级到工艺技术的创新突破,以及系统化实施路径的构建,都为企业带来了显著的经济效益和市场竞争优势。随着AI技术的不断发展和成熟,钛合金制造企业应持续加大在AI领域的投入和应用,不断探索新的应用场景和创新模式,以适应行业发展的新趋势,实现可持续发展。钛锻件、钛棒、钛板等钛合金企业的AI转型本质是“工艺知识的数据化”与“决策控制的智能化”双轨融合。短期聚焦询价与质控的“速赢场景”,中期打通生产-工艺数据流,长期构建“设计-制造-服务”全链路智能体。通过阶梯式投入,企业将在3年内实现询价效率升98%、综合成本降20%、高端订单接单能力提升50%,最终奠定航空级钛材“高精尖”制造新标杆。

tag标签:钛合金制造