发布日期:2025-5-3 19:53:29

引言

TC4B 是一种 α+β 双相钛合金[1],具有高强度和优异的耐腐蚀性能,在航空航天领域得到广泛应用[2]。在使用过程中,大多数钛合金承受交变载荷,因此钛合金结构件的高周疲劳寿命对应力集中非常敏感,尤其是焊接疲劳件,焊缝区域存在大小不等的应力集中[3]。LI 等人[4]研究表明,焊接产生的残余应力对振动疲劳寿命有显著影响,且由于焊接过程中的热效应,热影响区和焊缝区域存在一定的疲劳弱点。激光-MIG复合焊接技术由于其热源集中好、热影响区小、效率高等优点,在航空航天钛合金材料焊接中得到了广泛的应用,但仍难以避免焊接缺陷的存在[5]。为了改善焊接接头疲劳性能,国内外学者开展了一系列研究工作。

SU 等人[6]对 TC21 钛合金脉冲激光-电弧复合焊接接头的复合波形和变幅疲劳特性进行了研究,揭示了不同初始最大循环应力下焊接接头的微变形机理和裂纹形成机理,同时发现气孔是导致焊接接头疲劳失效的主要因素。CONG 等[3]采用超声轧制处理,并通过不同道次的轧制工艺,抑制了疲劳条纹的扩展,提高了 TC4 钛合金激光焊接接头的疲劳性能。

HU 等人[7]对 TA15 钛合金双面氩弧焊接头进行了激光冲击强化处理,对比分析了激光冲击强化前后接头的疲劳寿命及疲劳裂纹形成机理,发现疲劳裂纹的起裂位置由高应力集中的表面缺陷向内部转移。清华大学吴敏生等[8]提出将激光摆动加入到激光电弧复合焊接中,实现焊缝晶粒细化,抑制气孔、裂纹等缺陷。

朱宗涛等[9]针对于铝合金开展了震荡激光-MIG 复合焊接研究,系统研究了高脉冲激光调质耦合方式对焊接接头疲劳性能的影响。

通过以上学者的研究发现,焊接气孔是导致疲劳失效的主要原因,采用超声轧制以及激光冲击强化处理可以有效提高焊接接头的疲劳性能,而对于摆动激光-MIG 复合焊接的研究主要集中在铝合金,针对于中厚板钛合金摆动激光-MIG 复合焊接的研究相对较少。因此,笔者采用具有能量密度高、熔透深、变形小等优点的摆动激光-MIG 复合焊焊接 TC4B 钛合金,对焊接接头的显微组织、抗拉强度、冲击功及疲劳性能进行研究,分析其疲劳断裂原因,并通过 S-N 曲线对断口疲劳裂纹的扩展规律进行研究。

1、试验材料与方法

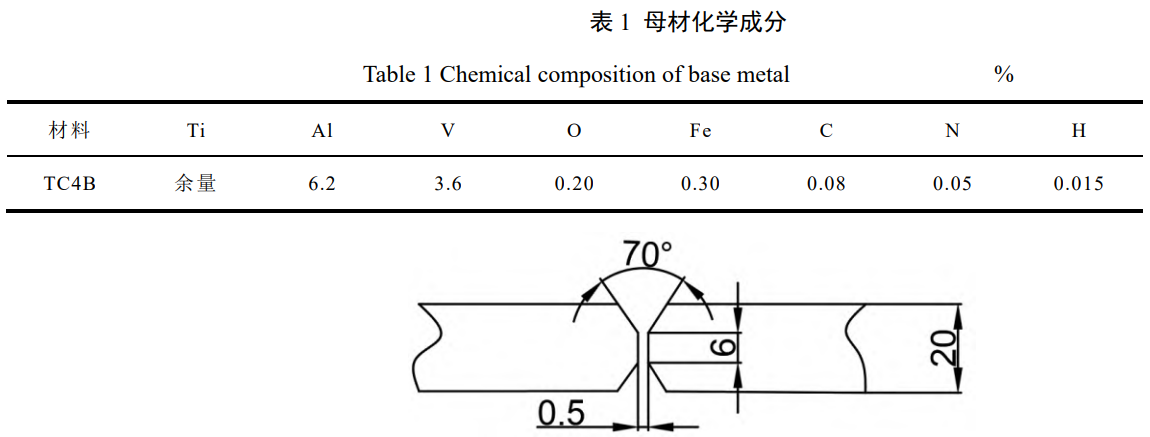

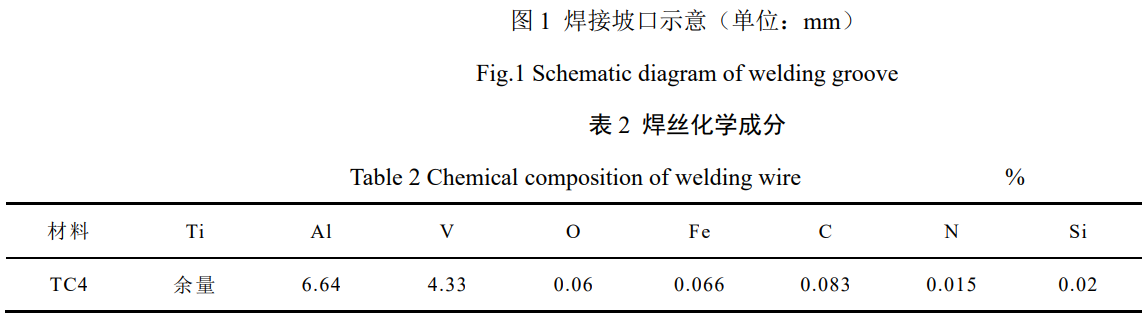

试验选择焊接试板为 TC4B 钛合金,母材成分如表 1 所示,试板尺寸为 300mm×150mm×20mm。坡口形貌及尺寸如图 1 所示。选择的填充材料为 TC4 焊丝,直径 1.2 mm,其成分如表 2 所示。

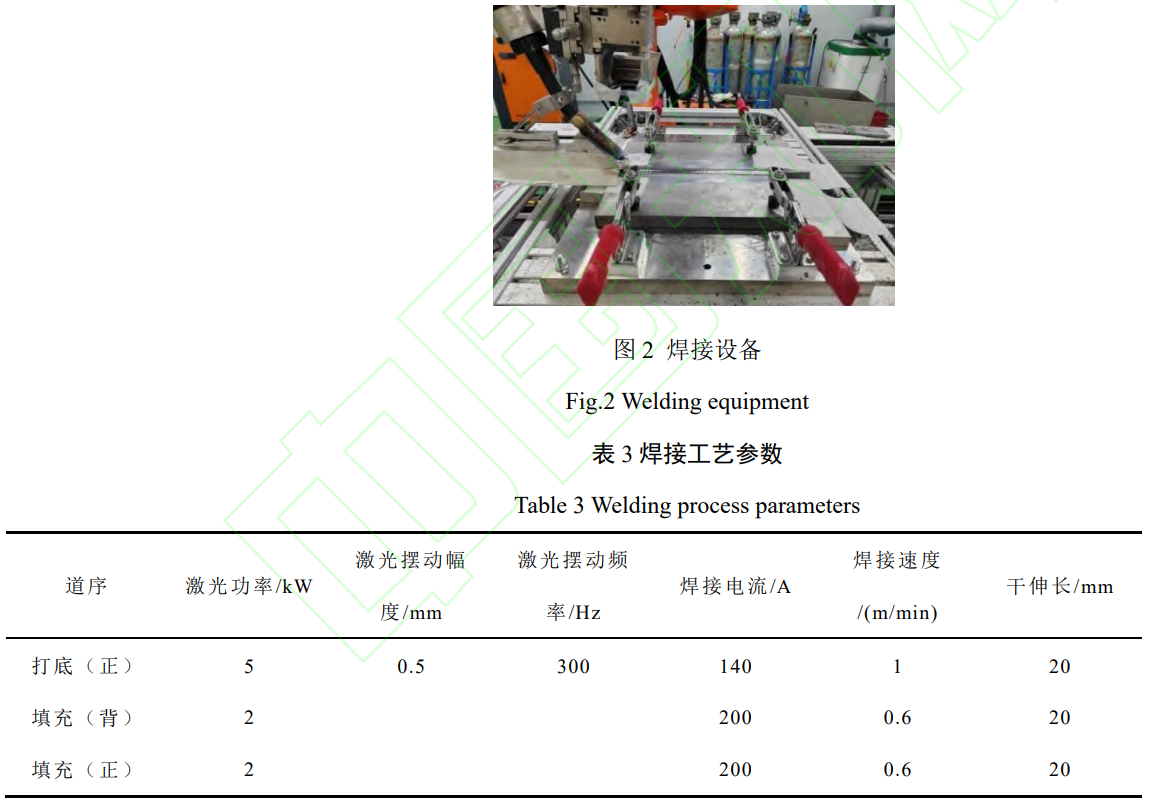

试验采用摆动激光-MIG 复合焊接,如图 2 所示,激光在前电弧在后,焊枪与母材保持 60°的夹角,激光束与焊枪保持 30°的夹角。由于钛合金焊接过程中存在氧化现象,采用了正面保护脱罩以及通入背部保护气体的方法,保护气体为高纯氩,保护气体流量为 25L/min。焊前用 500W IPG 激光清洗设备对试板坡口进行表面清洗,然后对试板进行装配,装配完成后开始进行焊接。由于试板较厚,所以焊接方法包括打底焊以及填充焊两种,并采用双面焊(正面、背面)的焊接方式。根据以往焊接试验发现,焊缝内部的气孔缺陷主要是由于激光功率较大产生的,因而在第一道打底焊中加入了摆动,抑制气孔的产生,填充焊时则不需要激光摆动,具体焊接参数如表 3 所示。

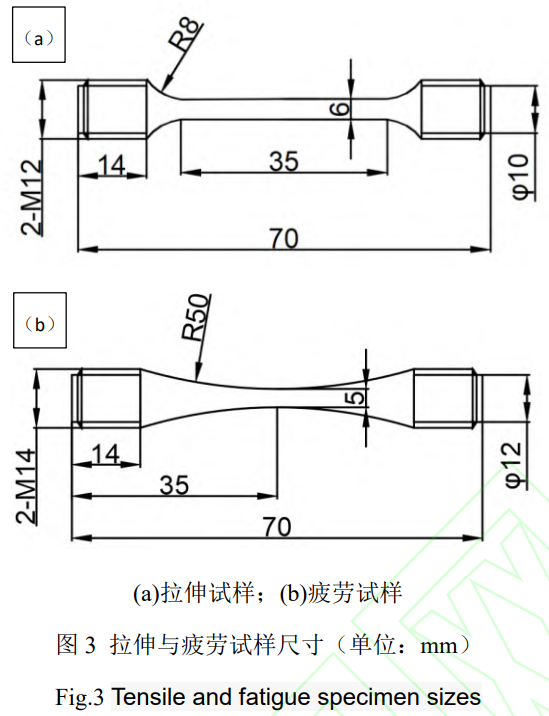

焊接完成后,沿垂直于焊缝的方向取拉伸、冲击、疲劳试样,拉伸与疲劳试样尺寸如图 3 所示,依据国标标准 GB/T228.1-2021 和 GB/T2650-2022 进行拉伸与冲击试验。疲劳试验条件如下:温度 23℃,湿度50%,正弦波加载,频率 100Hz,应力比 0.1,循环次数为 107,对加工完的疲劳样件进行抛光处理,去除表面的划痕。采用 QBG-20 高频疲劳试验机对样件进行疲劳试验,采用 ZEISS Axio observer 金相显微镜对焊接接头的显微组织进行了拍摄和观察,采用 TESCAN 扫描电镜观察断口的形貌。

2、结果与分析

2.1 焊接接头内部质量

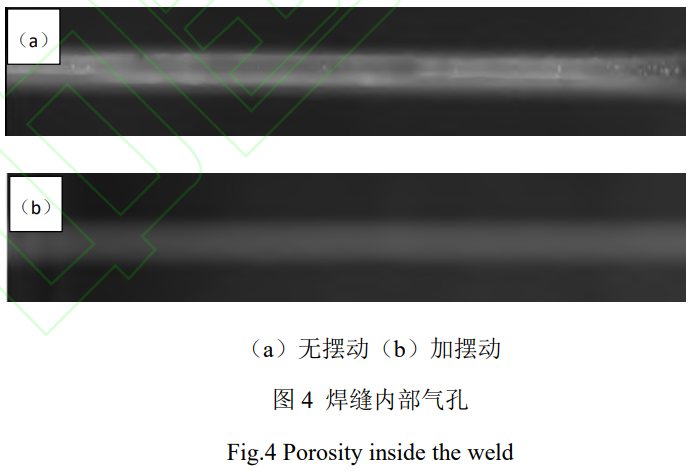

图 4 是焊缝内部质量的 X 射线探伤结果,通过对比可以发现,加入激光摆动后,可以有效地减小焊接过程中的气孔含量,改善焊缝内部质量,对于后续焊接接头力学性能的提高也有一定的指导作用。

2.2 焊接接头显微组织

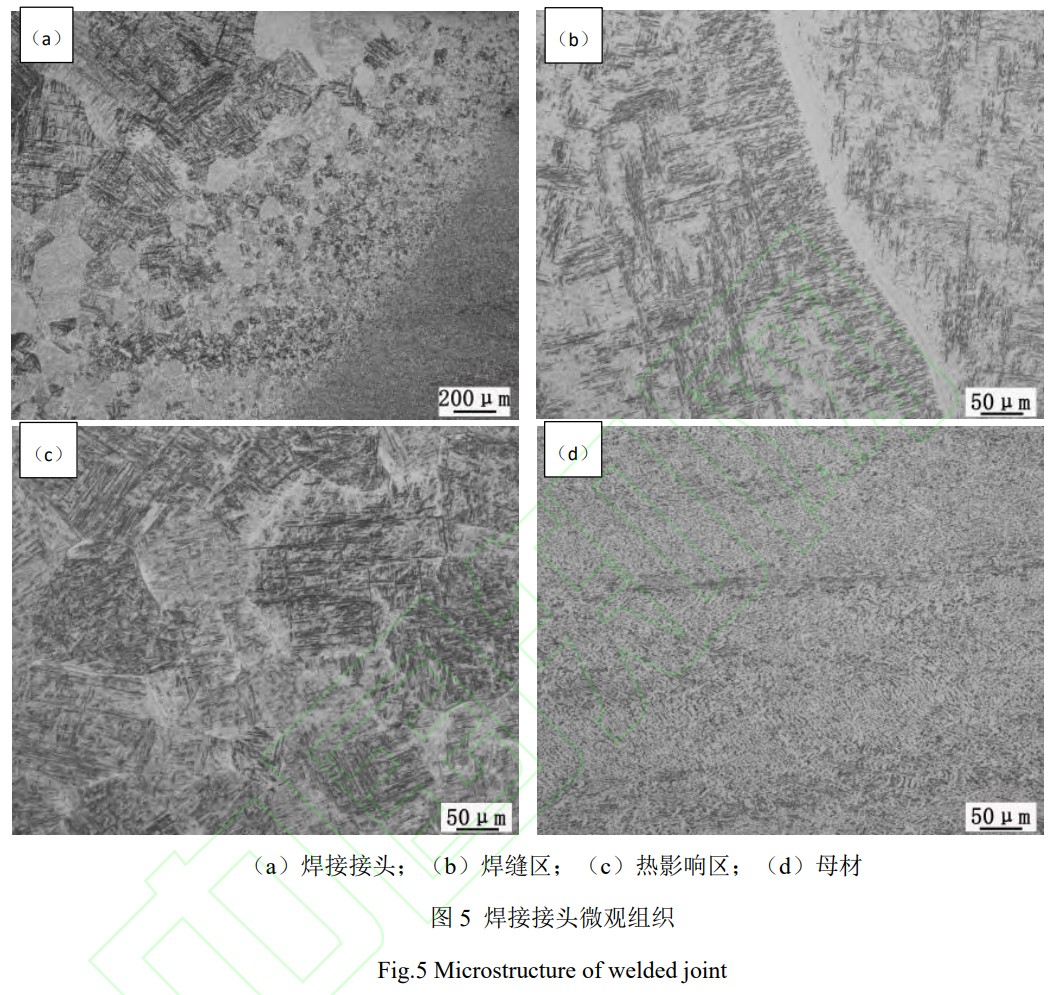

图 5 是焊接接头的显微组织微观形貌,观察发现焊接接头的热影响区较窄,相比焊缝区晶粒较为细小,这是因为采用摆动激光-MIG 复合的焊接方法相比于传统的电弧焊接减小了焊接热输入,细化了晶粒。焊缝区组织主要为 α'相的针状马氏体,马氏体有两个生长方向且相互垂直,在晶粒内部能够看到些许马氏体针整个贯穿。热影响区受焊接热循环的作用相比于焊缝区域减小,温度较低,但随着热源移动冷却速度更大,热影响区靠近焊缝的区域受热源影响明显,高温区域停留时间较长,α 相可以完全转变为高温 β 相,冷却开始 β 相向 α'相转变,形成马氏体组织,晶粒向焊缝方向长大,最终形成粗晶区;热影响区远离焊缝的区域受热源影响较小,在热循环过程中,加热温度不足以使 α 相完全转变为高温 β 相,冷却开始 β 相向 α'相的转变不彻底,最终形成 α 相和 α'相交织在一起后交错分布的混合组织,晶粒形核后此区域的温度梯度不足以使晶粒长大,最终形成细晶区。母材为 α+β 双相钛合金,母材组织为等轴组织,以片层状的 α 相为基体,晶间存在少量 β 相,α 相晶粒被拉长呈现出棒槌形、椭圆形[1]。

2.3 焊接接头拉伸性能

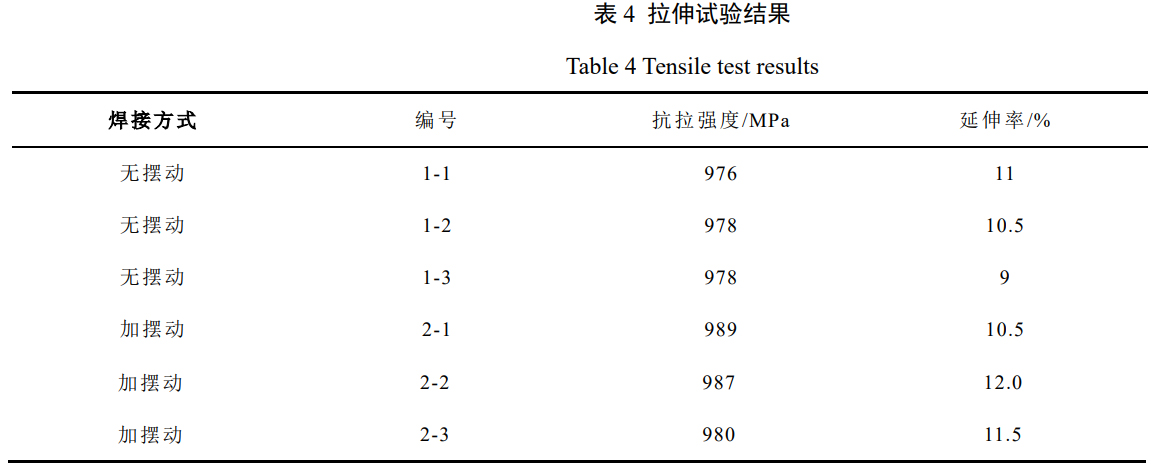

表 4 所列为不加摆动与加摆动焊接接头拉伸检测结果,拉伸试样为棒材,拉伸断裂位置都发生在焊缝处(图 6)。未加摆动的焊缝抗拉强度平均值为 977MPa,加摆动的焊缝抗拉强度平均值为 985MPa,分析发现加摆动的焊缝抗拉强度相比于不加摆动的要高一些。

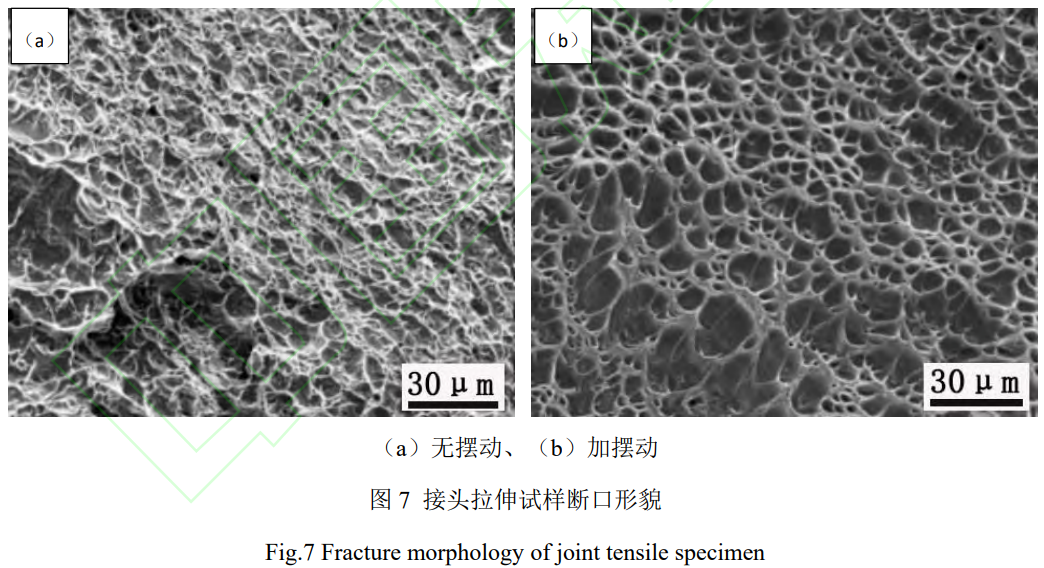

图 7 为拉伸试样断口形貌,由图 7 可见,断口存在许多韧窝状结构,其中摆动焊接接头的韧窝尺寸大于不加摆动焊接接头,因而摆动焊接接头韧性较好,这与断后伸长率结果一致。而韧窝的产生包括空洞形核、长大、聚集和断裂四个阶段,热输入是决定韧窝尺寸的关键因素;在拉力作用下,焊接变形及应力集中会形成空穴,后续拉力的增大,会促进空穴的长大,各空穴之间会容易发生聚集产生微裂纹,微裂纹持续扩展最终发生断裂。

2.4 焊接接头冲击性能

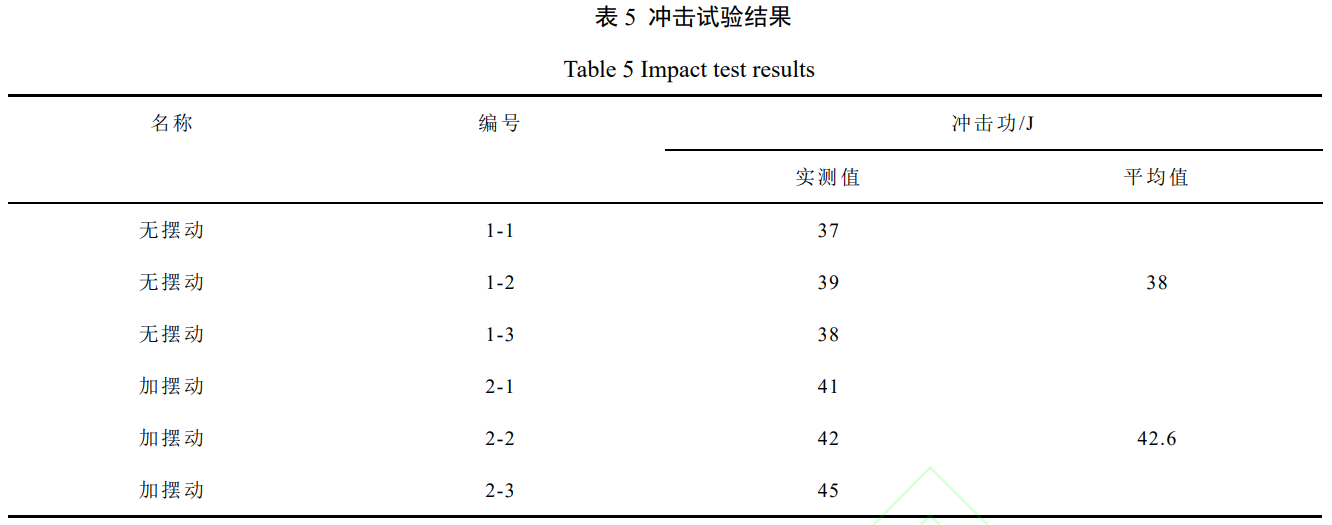

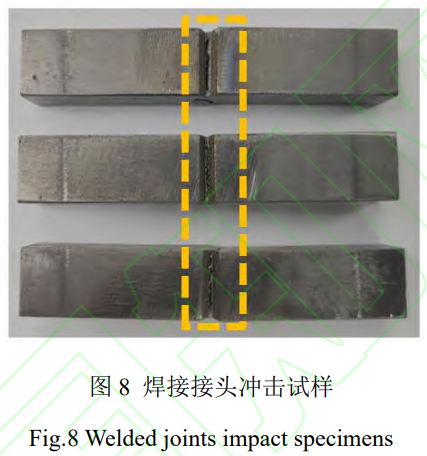

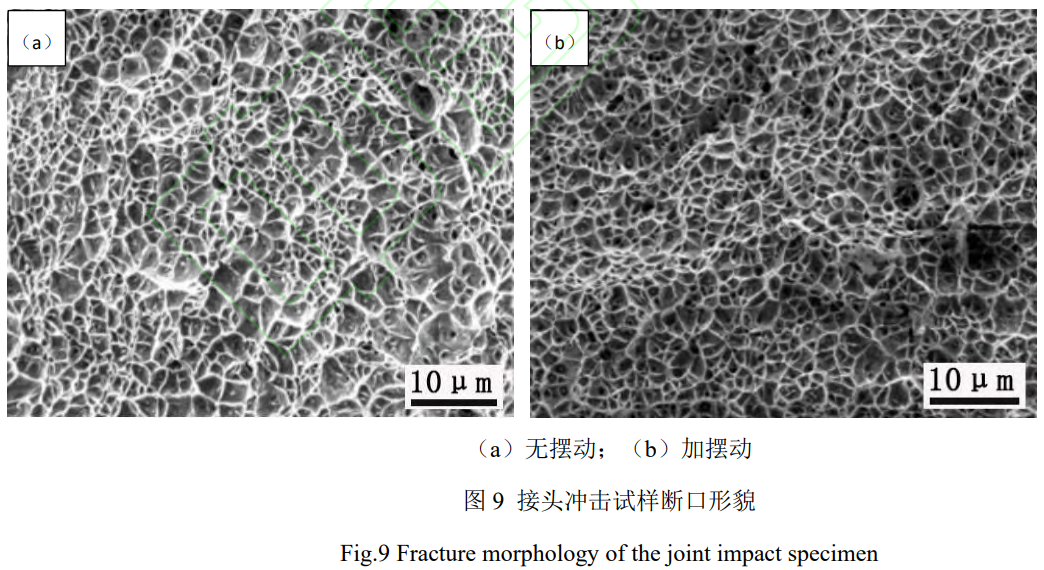

表 5 所列为接头的常温冲击试验结果,试样尺寸为 55mm×10mm×10mm,冲击断裂位置也都发生在焊缝处(图 8)。无摆动焊接接头冲击功低于母材(41J),而加摆动焊接接头冲击功略高于母材,加摆动焊接接头的冲击功优于常规激光-MIG 复合焊接头,这与摆动激光的作用及热输入密切相关。图 9 为接头冲击断口照片,与拉伸断口类似,在冲击外力作用下,容易发生变形和焊接应力集中,最终产生空穴。加摆动焊接接头的断裂以韧性断裂为主,焊接接头断口的韧窝较多且深度较大。

2.5 焊接接头疲劳性能

1)S-N 曲线

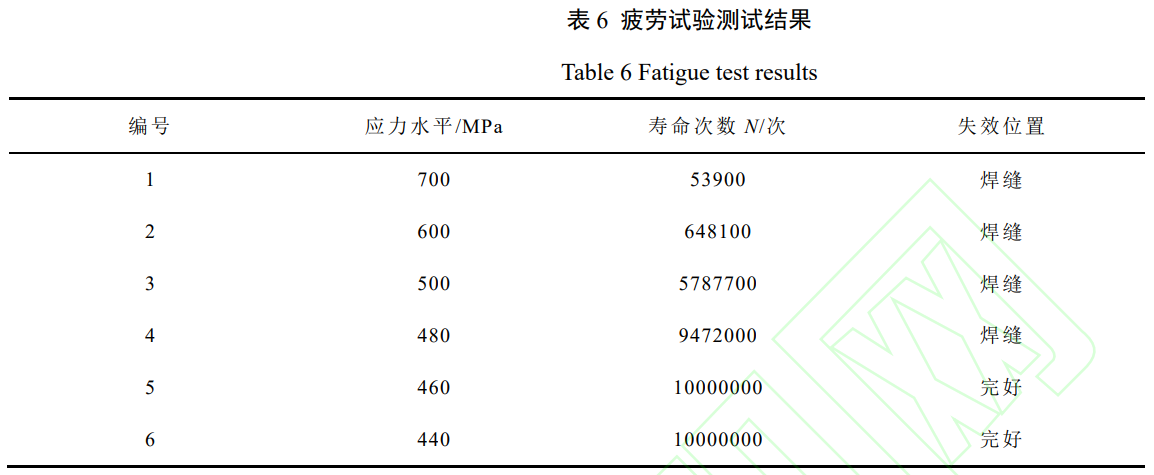

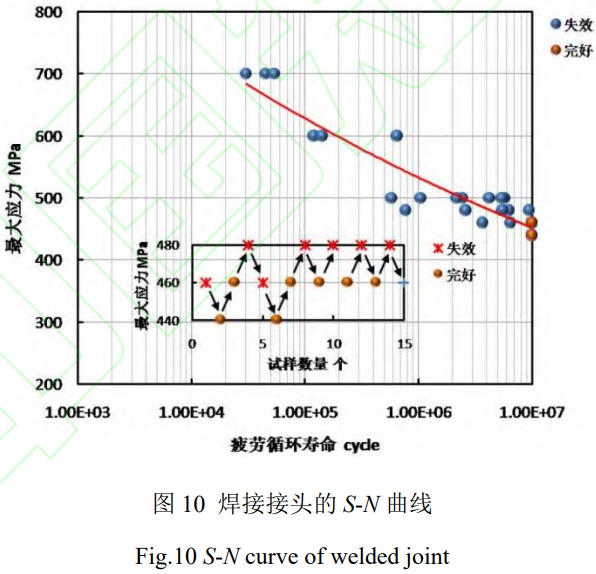

通过对焊接接头进行疲劳性能检测,得到疲劳试验测试结果,部分典型数据如表 6 所示,对疲劳试验结果进行指数函数拟合得到 TC4B 摆动激光-MIG 复合焊接接头试样的 S-N 曲线(图 10),可以看出,复合波形和变幅疲劳寿命随应力幅值的增加而降低。对疲劳数据进行整合计算,得到其中值疲劳寿命,如式(1)所示。

式中:Ni 为疲劳循环寿命检测值(测值数量满足要求); 为可靠度 50%的中值疲劳寿命[10]。并最终确定疲劳寿命为 107 时,焊接接头的极限疲劳强度为 464MPa。

为可靠度 50%的中值疲劳寿命[10]。并最终确定疲劳寿命为 107 时,焊接接头的极限疲劳强度为 464MPa。

2)疲劳断裂分析

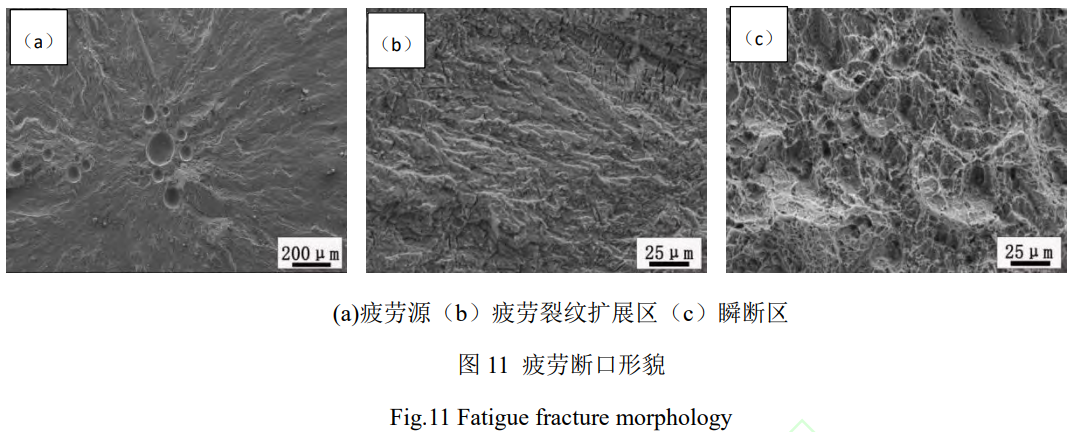

已有研究结果表明,疲劳断裂需经历疲劳裂纹萌生、裂纹平稳扩展以及失稳扩展三个阶段[10],疲劳试样断口分为疲劳源区、裂纹扩展区、瞬断区三个部分。本研究对初始最大循环应力为 450 MPa 的疲劳断裂进行分析,图 11(a)可以发现疲劳裂纹起源于内部气孔,这是因为在钛合金的焊接过程中,虽然采用摆动激光方式大大减少了焊缝中气孔的含量,但仍会产生一部分尺寸较小且分布随机的气孔。这些微米级气孔在复杂载荷下容易造成局部应力集中,成为疲劳源。图 11(b)疲劳裂纹扩展区中可以观察到明显的韧性疲劳裂纹,裂纹周围粗糙度较大,扩展阻力较大,扩展速率较慢。图 11(c)呈现的是瞬断区的形貌,有大量的韧窝出现,这是由于当扩展区中的裂纹受到阻力减小时,裂纹扩展速率会增加,最终失稳得到撕裂状的韧窝。

3、结论

1)焊缝区组织主要为 α'相的针状马氏体,马氏体交织在一起呈网篮状形貌;热影响区分为粗晶区和细晶区,靠近焊缝的粗晶区高温区域停留时间较长,α 相可以完全转变为高温 β 相,冷却开始 β 相向 α'相转变,形成马氏体组织,靠近母材的细晶区加热温度不足以使 α 相完全转变为高温 β 相,冷却开始 β 相向 α'相的转变不彻底,最终形成 α 相和 α'相;母材为 α+β 双相等轴组织。

2)摆动焊接接头抗拉强度为 985MPa,冲击功为 42.6J;未加摆动的焊接接头抗拉强度为 977MPa,冲击功为 38J;增加了摆动激光之后,焊接接头的抗拉强度以及冲击功都有一定的提升。

3)疲劳裂纹起源于内部气孔,疲劳裂纹扩展区主要为韧性疲劳裂纹,瞬断区有大量的韧窝出现。

参考文献

[1] ZHANG L,LI Q B,DAY Y,et al.Study on fatigue damage behavior of TC4 titanium alloy monofilament MIG joint[J].Iron Steel Vanadium Titanium,2022,43(02):62-67.

(张龙,李清波,戴宇,等.TC4 钛合金单丝 MIG 接头疲劳损伤行为研究[J].钢铁钒钛, 2022,43(02):62-67.)

[2] REN L N,ZHANG Q B,LEI X W,et al.Effect of Laser Heat Input on Microstructure and Fatigue Behavior of TC17 Titanium Alloy Laser Welded Joint[J].Rare Metal Materials and Engineering,2024,53(07):1836-1844.

[3] CONG J H ,GAO J Y ,ZHOU S , et al.Effect of ultrasonic rolling on the fatigue performance of laser-welded TC4 titanium alloy joints[J].International Journal of Fracture,2024,247(1):87-105.

[4] LI L B, GU X M, SUN S L, et al.(2018) Effects of welding residual stresses on the vibration fatigue life of a ship’s shock absorption support. Ocean Eng 170: 237–245.

[5] AKMAN E, DEMIR A, CANEL T, et al. (2009) Laser welding of Ti6Al4V titanium alloys. JMater Process Technol 209: 3705–3713.

[6] SU R ,LI H Z ,WANG S Y , et al.Study on fatigue properties with composite waveform and variable amplitude of TC21 titanium alloy pulsed laser-arc hybrid welded joints[J].Engineering Failure Analysis,2024,165108797-108797.

[7] HU X A ,ZHAO J,TENG X F, et al.Fatigue Resistance Improvement on Double-Sided Welded Joints of a Titanium Alloy Treated by Laser Shock Peening[J].Journal of Materials Engineering and Performance,2022,31(12):10304-10313.

[8] WU M S,DUAN X Y,LI L M,et al.Excitation of arc ultrasound and its characteristics[J].Journal of Tsinghua University (Natural Science Edition),1999,(06):111-113.

(吴敏生,段向阳,李路明,等.电弧超声的激发及其特性研究[J].清华大学学报(自然科学版),1999,(06):111-113.)

[9] ZHU Z T,ZHU Q C,LI Y X,et al.Ultrasonic vibration-assisted A7N01 aluminum alloy laser-MIG composite welding structure and mechanical properties[J].Journal of Welding Science,2016,37(06):80-84+132-133.

(朱宗涛,祝全超,李远星,等.超声振动辅助 A7N01 铝合金激光-MIG 复合焊接组织及力学性能[J].焊接学报,2016,37(06):80-84+132-133.)

[10] LIU X H,NI J Q,LIU Y M.Study on fatigue properties of TA15 titanium alloy sheet laser-TIG composite welding joint[J].Thermal Working Technology,2019,48(03):15-18+23.

(刘晓寒,倪家强,刘艳梅.TA15 钛合金薄板激光-TIG 复合焊接头疲劳性能研究[J].热加工工艺,2019,48(03):15-18+23.)

tag标签:TC4B钛合金