发布日期:2025-4-7 9:07:14

1、前言

钛合金具有很高的强度质量比及耐蚀性,在航空产品中有广泛的应用。钛合金硬度低、耐磨性能差,对于有耐磨性能要求的轴类、桶类零件,需在钛合金表面进行镀铬,以提高其表面硬度和耐磨性能。钛是非常活泼的金属,与空气中的氧和氮易生成薄而致密的钝化膜,这层钝化膜会阻碍电镀的进行。为避免钝化膜对钛合金电镀铬的影响,多采用转化膜+预镀层工艺对钛合金进行前处理。

目前,在生产中应用较多的电镀铬前处理工艺为活化+氢化处理+镀乳白铬,但在实际零件生产中,受多种因素影响,钛合金电镀铬零件产品合格率仍不稳定。且氢化处理工艺采用纯硫酸与纯盐酸配制高纯酸液,溶液去除量大,危险性高,使用时温度控制范围较窄,既容易影响到零件尺寸,又容易造成安全事故。为优化钛合金电镀前处理工艺,避免氢化处理工艺存在的缺陷,对理论上膜层稳定性更好的氟化处理工艺进行了研究。

2、试验

2.1试验配方

艺为钛合金电镀通用处理工艺,且按照以往生产经验,也未发生过只有镀硬铬层脱落,乳白铬层未脱落现象,因此,钛合金镀铬前处理工艺主要研究对象为活化工艺及转化膜工艺。

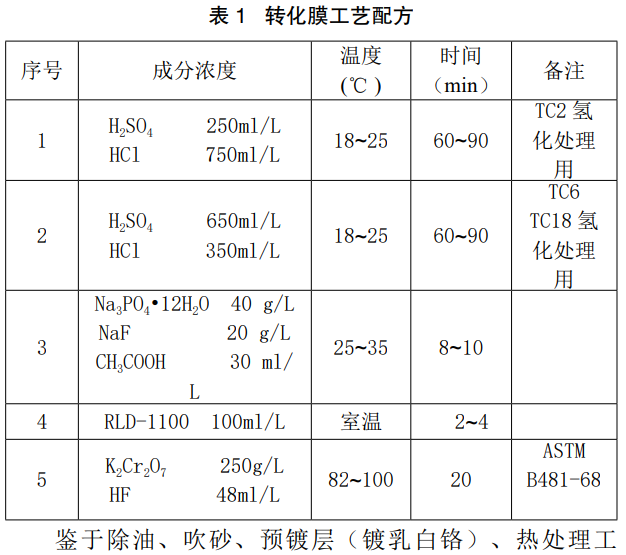

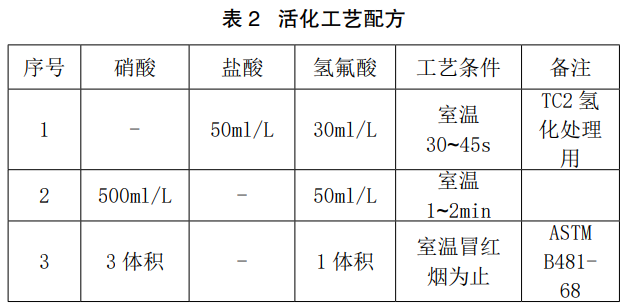

现有零件均为经过了精密机械加工的零件,且经过吹砂,氧化膜较薄,因此可不采用活化工艺,而是在吹砂后直接进行转化膜工艺。转化膜工艺配方见表1,活化工艺配方见表2。

2.2选型试验方案

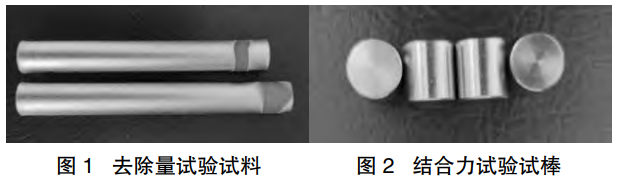

钛合金镀铬工艺主要应用于有一定耐磨要求的钛合金表面的防护,从设计指标上主要要求其具有较高的结合强度、对基体的疲劳影响较小,从工艺上其处理工艺主要要求其对基体的去除量较小。因此采用TC2、TC6、TC18圆柱试料、棒状试料进行试验,分别考察每组试验中试料的基体去除量、电镀后镀层结合力(热震法)。

基体去除量:在处理前、后对试样进行称重,计算基体表面去除量。

热震法测结合力:将试样加热到300℃,保温0.5h,放入室温水中骤冷。

试样图片见图1、图2。

2.3性能对比试验方案

采用脉冲加热热导氢测定仪测定试样氢含量,试样镀铬层厚度80~100μm,试样尺寸为4mm×4mm×2mm。

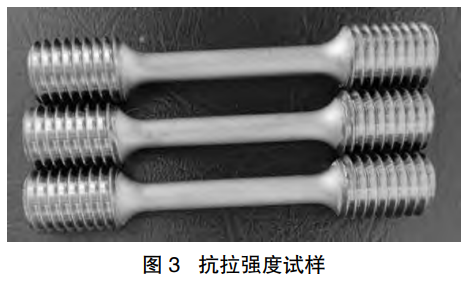

按照HB5143《金属室温拉伸试验方法》对电镀铬后的试样进行拉伸,试样光杆区域镀铬层厚度80~100μm,试样如图3所示。

镀层结合强度需按照标准HB5476《热喷涂涂层结合强度试验方法》进行检测。采用片状试样进行测试,在试样待测区域电镀80~100μm的镀铬层,采用FM1000胶进行胶粘,接触面连接时应对接垂直。溢出的胶粘剂应采用丙酮或丁酮去除。FM1000胶应在180℃±5℃固化至少2h。胶接的试样参照HB5476进行拉伸试验至拉断。试验夹具的中线应与试样的中线一致。加载速度应为1.27mm/min。根据断裂力值和试样的端面面积计算断裂强度。

3、结果与讨论

3.1选型试验结果

在选型试验中,采用ASTMB481-68高浓度的硝酸-氢氟酸活化工艺(活化工艺3)、重铬酸钾-氢氟酸转化膜工艺时(转化膜工艺5),反应剧烈,产生大量气泡-氮氧化物红烟,去除量较大(活化工艺单面去除量>2μm,转化膜工艺单面去除量>4μm)。且考虑到氢氟酸有较大安全风险,硝酸、重铬酸钾属于易制爆化学品,采购及存储存在一定困难,未进行后续试验。

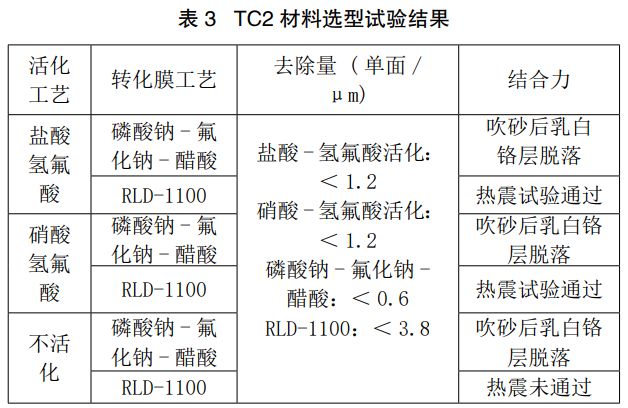

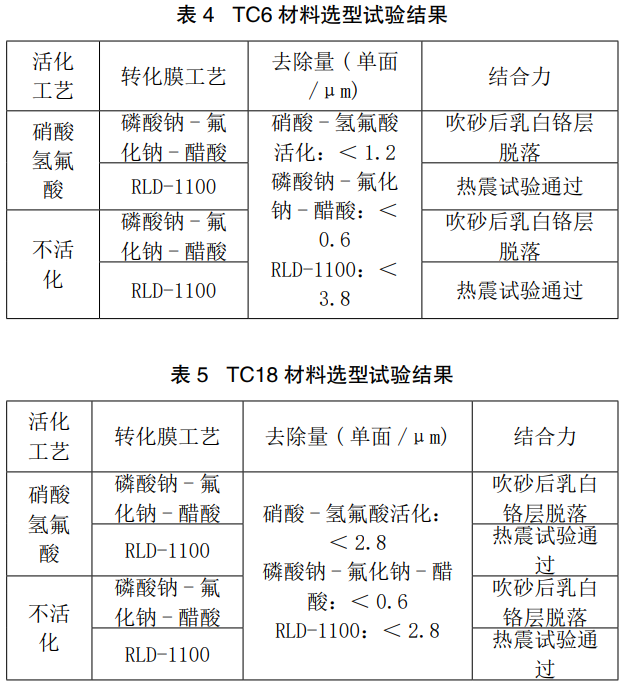

TC2、TC6、TC18选型试验结果见表3、表4、表5。用磷酸钠-氟化钠-醋酸配方时,均不能获得结合力良好的乳白铬层;采用盐酸-氢氟酸活化或硝酸-氢氟酸活化、RLD-1100转化膜时,均可获得结合力良好的镀层。但考虑到硝酸-氢氟酸活化溶液浓度较高,且需使用易制爆品硝酸,最终选择盐酸-氢氟酸活化+RLD-1100转化膜作为优选工艺。

对于TC6、TC18材料,不采用活化工艺时,采用RLD-1100转化膜时,也可获得结合力良好的镀层。采用磷酸钠-氟化钠-醋酸转化膜时,均不能获得结合力良好的镀铬层,不采用硝酸-氢氟酸活化工序,可避免使用易制爆品硝酸及危险性较大的氢氟酸,去除量及吸氢量也更小,最终选择RLD-1100转化膜作为优选工艺。

3.2氢化处理与氟化处理性能对比试验结果

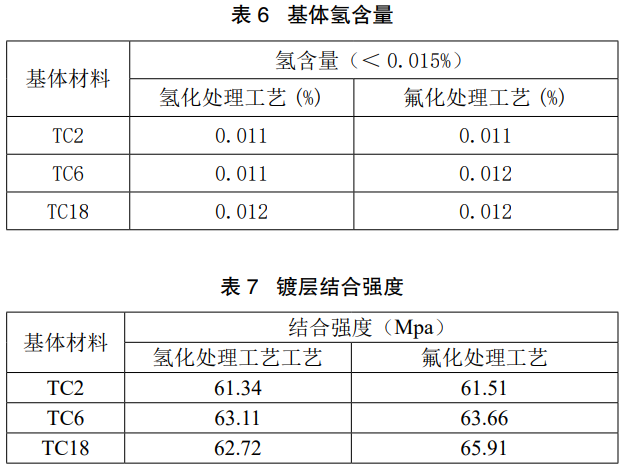

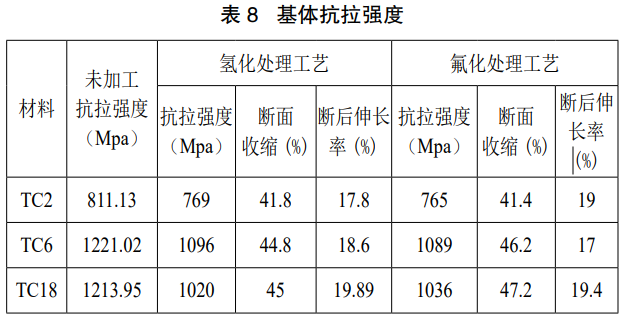

氢含量、结合强度、抗拉强度试验(含断面收缩率、断后伸长率)结果分别见表6、表7、表8。

由表6可知,TC2、TC6、TC18钛合金电镀铬后,基体氢含量数值均未超过0.015%的要求值,但数值均相对较高。理论上氟化处理时间更短,酸液浓度更低,基体含氢量应更低,但电镀铬时间长、电流效率低,是基体吸氢的主要来源,且电镀铬层厚度可能有一定波动,因此决定基体氢含量的更多是镀铬工序,可认为经2种前处理工艺后基体含氢量基本相当。

由表7可知,TC2、TC6、TC18钛合金镀铬层的结合强度均在60~66MPa范围内,采原氟化处理工艺电镀的镀层结合强度与采用氢化工艺电镀的镀层结合强度基本相当,没有明显差距。

由表8可知,对于TC2、TC6、TC18钛合金,不论采用何种前处理工艺,基体的抗拉强度均会有所下降。经2种前处理工艺处理后,TC2材料基体抗拉强度基本一致。经2种前处理工艺处理后,经氢化处理的TC6钛合金基体的抗拉强度稍高于经氟化处理工艺处理的基体,经氢化处理的TC18钛合金基体的抗拉强度稍低于经氟化处理工艺处理的基体。对于TC2、TC6、TC18钛合金,不论采用何种前处理工艺,伸长率和断面收缩率均会有所下降。经2种前处理工艺处理后,3种材料的伸长率和断面收缩率均相差很小,且满足伸长率≥10%,断面伸缩率≥23%的要求。考虑到试棒尺寸存在一定偏差、镀层厚度也存在一定偏差,可能导致的基体抗拉强度变化,可认为经2种前处理工艺后电镀铬的基体抗拉强度基本相当,伸长率、断面收缩率基本相当,没有明显差距。

4、结语

对于TC2材料,采用盐酸-氢氟酸活化+RLD-1100氟化处理液,可获得结合强度良好的钛合金镀铬镀层。对于TC6、TC18材料直接采用RLD-1100氟化处理液,即可获得结合强度良好的钛合金镀铬镀层。采用RLD-1100氟化处理并电镀的基体,其基体含氢量、抗拉强度与采用氟化处理并电镀的基体性能相当。

参考文献:

[1]孙志华,刘佑厚,张晓云等.钛及钛合金的电镀工艺述评[J].腐蚀与防护,2005,26(11):493-496.

[2]汤智慧,王长亮,贡兴嘉等.电镀硬铬工艺对TC6钛合金性能的影响研究[J].航空材料学报,2012,32(4):49-52.

[3]李博.提高钛合金零件镀铬层结合力的方法[J].电镀与精饰,2014,36(3):26-28.

[4]杨鹏,赵金航,王娟.提高钛合金零件镀铬结合力[J].电镀与精饰,2015,37(8):28-31.

[5]郭初阳,郭喜军,王永红等.钛合金零件镀铬工艺及控制研究[J].新技术新工艺,2015,10:96-99.

tag标签:钛合金电镀铬