发布日期:2025-4-7 9:07:08

TC4钛合金具有优异的机械性能、高比强度和卓越的抗腐蚀能力,在航空航天、汽车工业、国防工业和医疗器械等领域得到了广泛应用[1-2]。TC4钛合金结构件在制造过程中大多需要进行孔加工,其中0.3~3mm的可称为小孔,当前小孔多采用麻花钻进行钻削加工[3]。随着对零件精度和加工效率要求的不断提升,该工艺中钻头容易变形、磨损严重、加工效率低以及孔的质量不易保证等问题日益凸显[4]。

小孔钻削加工中,钻削参数是影响孔钻削质量及钻头寿命的关键因素之一[5],钻削加工过程在封闭或半封闭环境中进行,受制于各种外部条件,会伴有加工不稳定、排屑困难的现象[6-7],由于所需钻头直径小,在钻削过程中易发生变形振动,导致出现加工精度低、钻头磨损严重、效率低等问题[8]。KODAMAH等[9]为提高奥氏体不锈钢小孔加工精度,通过改变阶梯进给量、转速和进给速度,研究了不同钻削条件对孔加工性能的影响,其结果表明阶梯进给量和进给速度的组合可以减少轴向力和缩短钻削时间,且减小阶梯进给量可以有效抑制切削温度。冯亚洲等[10]进行了TA15钛合金钻削试验,以TA15为对象研究难加工材料深孔钻削中钻头断屑槽圆弧半径、机床主轴转速和进给量在钻削过程中对切屑形态的影响情况,结果显示不同条件对切屑形态均有影响。WEIY[11]等研究了CFRP/Ti材料小孔加工中钻孔参数对小孔质量的影响,其结果表明孔加工质量与进给量有较强的相关性。综上,研究钻削参数对钻削过程中切削力的影响规律具有重要意义。

小孔钻削过程中的切削力特性可通过钻头所受轴向力及扭矩进行研究,蔡荣宾等[12]对9Cr18Mo小孔加工过程中不同刀具结构及钻削参数对钻削过程的影响进行研究,发现工艺参数改变对钻头温度、轴向力及扭矩均有很大影响,优选的工艺参数可以提供更好的加工质量。JIABH等[13]通过仿真研究了钻削TiBw/TC4时切削力、扭矩及钻削温度对工件微观力学性能的影响规律,其结果显示轴向力为工件破坏的主要原因,当轴向力下降,被加工件微观结构趋于稳定,损伤减小。朱卓志等[14]通过研究钻削GFRP时不同工艺参数下的轴向力,进一步揭示了轴向力对加工质量的影响规律,结果显示降低轴向力可以有效改善孔加工质量。

综上所述,当前针对钛合金小孔钻削加工的研究相对较少,以TC4钛合金为对象,通过研究主要钻削工艺参数对钻削小孔时轴向力和扭矩的影响规律,揭示钛合金小孔加工特性,对提高钛合金零件中小孔的制造精度和加工效率具有重要意义。

1、TC4钛合金小孔钻削试验条件

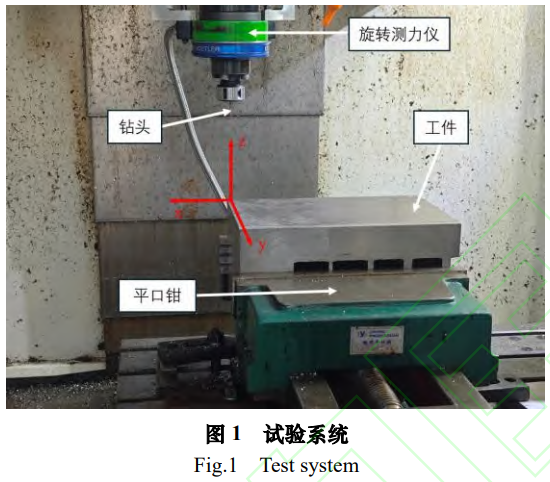

如图1所示,钻削试验在VMC850E立式数控加工中心上进行,选择TC4钛合金厚板为钻削样件,材料力学性能参数:密度为4400kg/cm3、弹性模量为110GPa、硬度为36HRC、屈服强度为834MPa、拉伸强度为932MPa;样件尺寸参数:300mm×190mm×130mm。用平口钳进行装夹在机床工作台上,采用奇石乐9123C1011旋转测力仪测量钻削过程中的轴向力及扭矩。

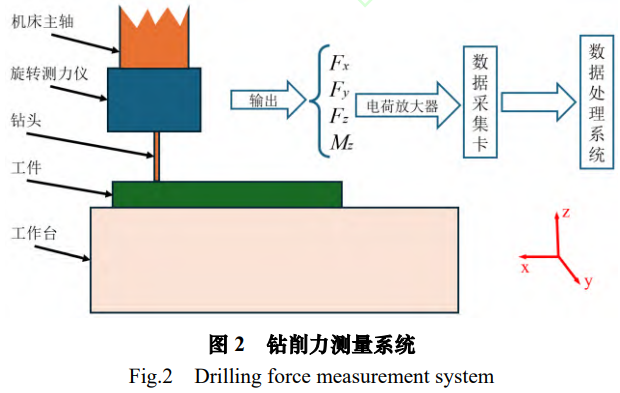

旋转测力仪测得的信号通过信号放大和转换装置被转换成数据进行分析处理,切削力信号放大设备选用5223B型多通道电荷放大器,其与数据采集卡和安装有数据处理软件的电脑一并连接组成数据处理系统,钻削力测量系统配置及原理如图2所示。

2、小孔钻削正交试验

2.1正交试验方案设计

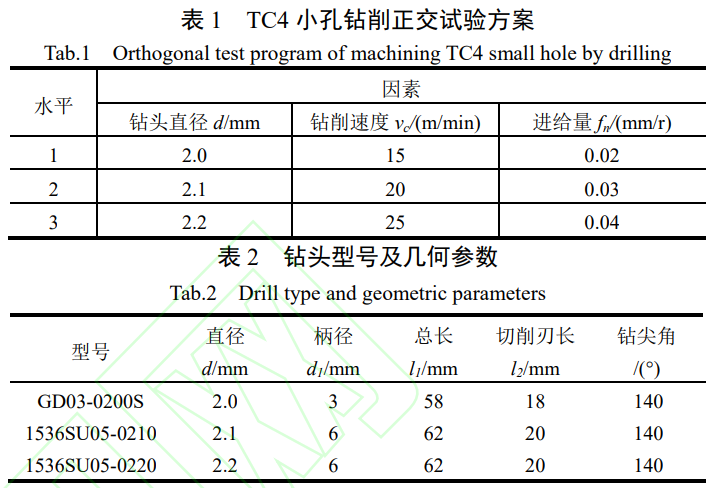

以钻头直径d、钻削速度vc和进给量fn这3个钻削参数作为正交试验的因素。见表1,钻头直径按小孔钻削的需求选取2.0mm、2.1mm和2.2mm,对应钻头型号及几何参数见表2。根据TC4材料的钻削加工性分别选取钻削速度和进给量的3个水平值,研究钻削TC4小孔时主要钻削参数对轴向力及扭矩的影响规律。

2.2正交试验结果

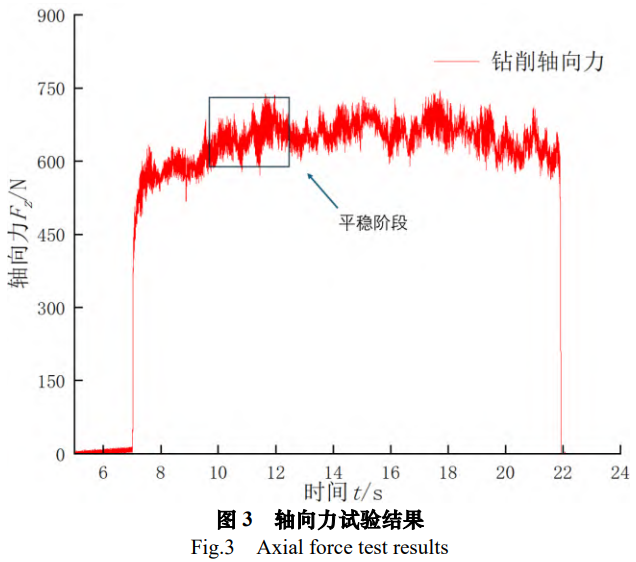

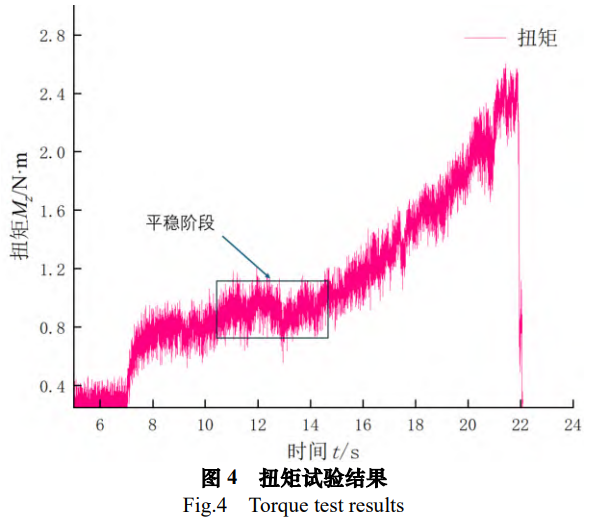

按照表2参数对TC4样件进行小孔钻削试验,以d=2.0mm,vc=15m/min,fn=0.02mm/r钻削工艺参数为例,测量信号转换为数据后,轴向力及扭矩结果如图3、图4所示。取轴向力、扭矩曲线中平稳数据(图3、图4中方框区域)作为目标数据进行零点漂移去除和均化处理,可得出轴向力Fz=644.42N,扭矩Mz=0.913N.m。

由图3、图4可以看出,随着钻削持续深入,轴向力基本保持同一水平线上下浮动;扭矩在加载初期保持较平稳波动,随着钻削深度增加,产生大量切屑堆积堵塞钻头运动空间,伴随钻头磨损出现,扭矩逐渐增大。

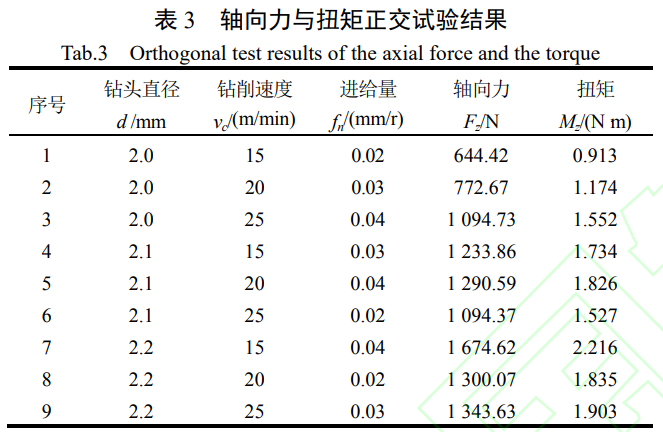

按表1方案进行正交试验,得到轴向力与扭矩结果见表3。

2.3正交试验极差分析

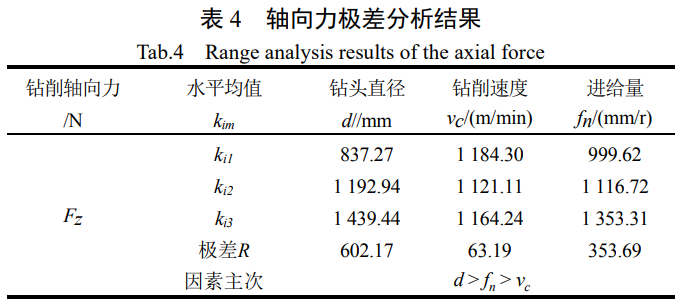

对表3中试验得到的轴向力进行极差分析,结果见表4,钻削参数对轴向力的影响程度由大到小为:钻头直径d>进给量fn>钻削速度vc,且钻削速度对轴向力的影响远低于钻头直径和进给量两个因素。

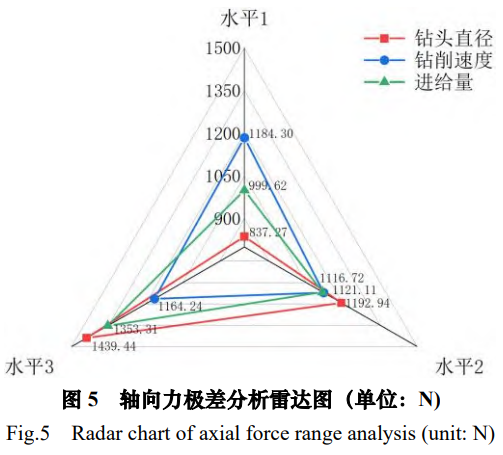

图5所示轴向力雷达图更直观地反映了轴向力在不同因素下各水平均值的差异情况。各因素在不同水平均值所构成的三角形越接近等边三角形,相应极差越小,说明该因素对轴向力影响程度较低,反之若三角形越不规则,相应极差越大,则该因素对轴向力影响程度越剧烈。图5中钻削速度所构成的三角形接近等边三角形,对轴向力影响程度最小,钻头直径所构成的三角形在水平3处出现明显尖角,对轴向力影响程度最大。

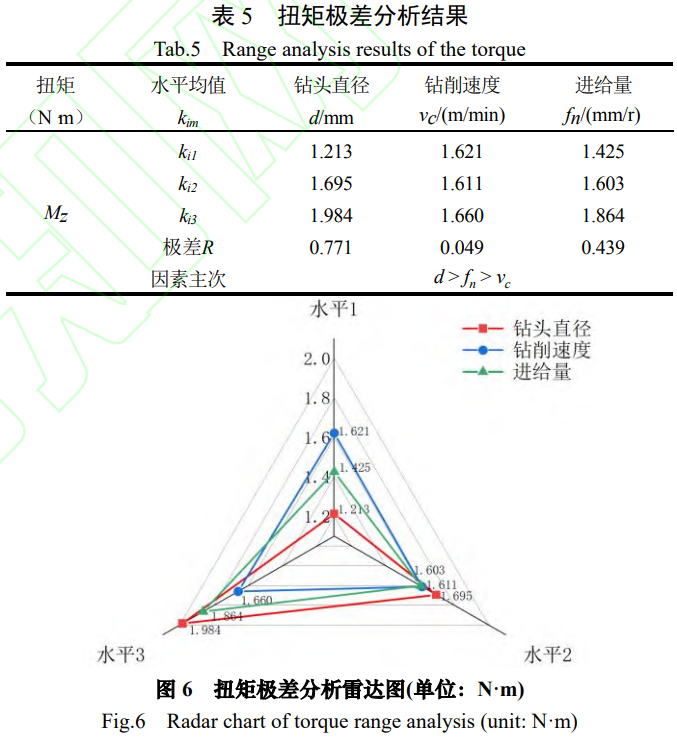

表5所示为扭矩的极差分析结果,图6为其雷达图。钻削参数对扭矩的影响规律与轴向力基本一致,钻削速度对扭矩影响程度最小,钻头直径对扭矩影响程度最大。

2.4正交试验方差分析

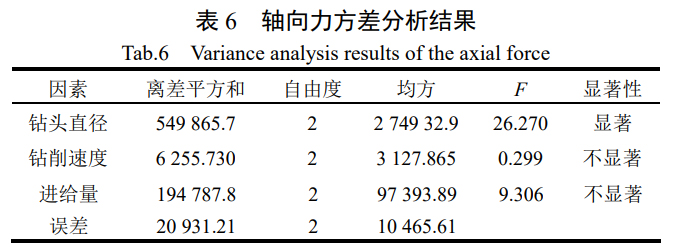

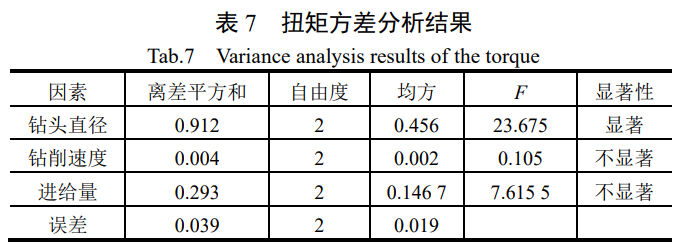

对表3中试验结果进行方差分析,临界值F取F0.01(2,2)=99.0,F0.05(2,2)=19.0,对所得轴向力、扭矩方差分析结果见表6、表7。

通过表6对各因素对轴向力影响的显著性进行分析。钻头直径对轴向力的影响显著。虽然进给量和钻削速度的影响均表现为不显著,但钻削速度对轴向力的影响更小,且远低于进给量的影响。方差分析结果与极差分析结果一致。

由表7可得,扭矩方差分析结果与轴向力结果相似,钻头直径的变化对扭矩的影响显著,进给量与钻削速度的影响不显著,且钻削速度对扭矩的影响更小。方差分析结果与极差分析结果一致。

3、钻削单因素试验及结果分析

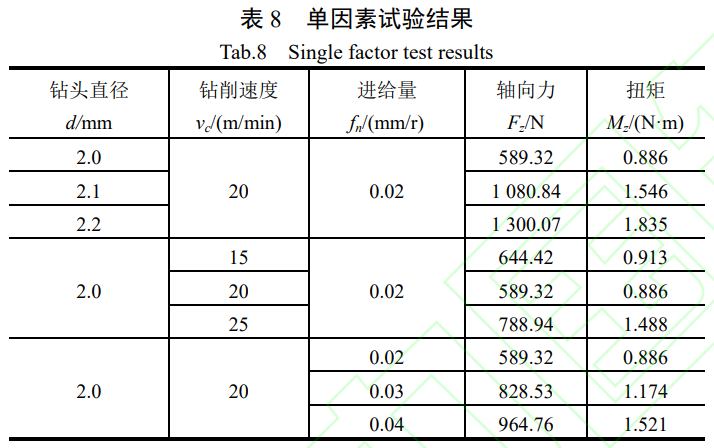

通过单因素试验方法进一步研究钻削参数对轴向力及扭矩的影响规律。由表4、表5、图5、图6可明显看到,钻头直径d=2.0mm,钻削速度vc=20m/min,进给量fn=0.02mm/r时轴向力及扭矩最低,由此,选取以上水平值作为不变量进行单因素试验,试验结果见表8。

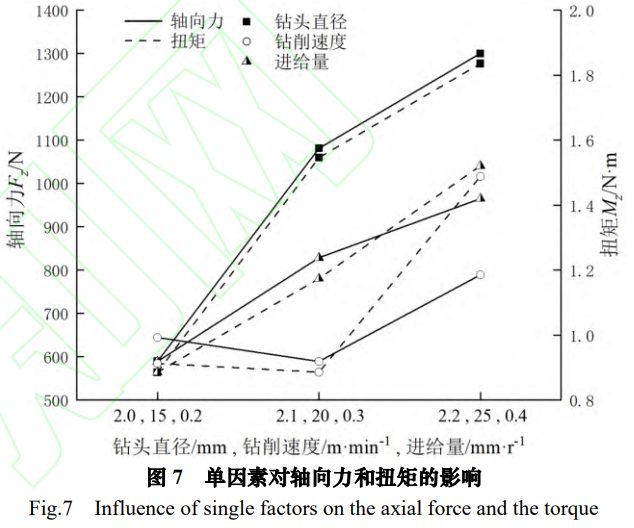

由表8绘制的图7直观反映了各单因素对轴向力、扭矩的影响规律。随着钻头直径的增大,轴向力和扭矩都呈现增大趋势,且变化幅度趋势一致。钻头直径越大,其横刃越长,切削层长度增大,切削层面积增大,导致轴向力及扭矩同步上升。

随着钻削速度增大,轴向力和扭矩均呈现先减小后增大的变化趋势。在钻削速度为15~20m/min的范围内,由于钻削速度的增加,钻削温度升高,使工件与刀具接触区域的TC4产生显著的高温软化,TC4在这一钻削速度范围内产生的加工硬化不明显,高温软化效果可完全冲抵掉了加工硬化效果,材料硬度降低,轴向力及扭矩有所下降。在钻削速度为20~25m/min范围内,虽然随着切削温度增加TC4产生的高温软化会进一步增加,但由于TC4材料具有较好的耐高温性能,高温软化效果增加并不明显,而此时加工硬化会有明显增大,高温软化的增幅不能完全冲抵掉加工硬化的增幅,表现出轴向力及扭矩有所上升。

进给量增加使切削层的宽度增加、面积增大,轴向力增大。同时,切削层宽度增加导致钻削产生的切屑厚度增大,切屑体积变大,排屑时切屑与孔壁间的挤压摩擦力也随之增大,产生更大的排屑阻力,导致扭矩增加,且增幅高于轴向力增幅。

综上,采用小钻头直径、较低的进给量和适中的钻削速度可以有效降低TC4小孔钻削的轴向力和扭矩,减小孔轴心的直线度误差,提高钻孔精度。同时,可降低钻削力和扭矩过大产生的过渡振动、钻头折断等风险。通过单因素试验分析可知,钻削速度vc=20m/min是在研究的参数范围内钻削TC4小孔的合适切削速度,此时轴向力和扭矩均较低,有利于提高钻孔质量。

4、轴向力及扭矩经验公式建立

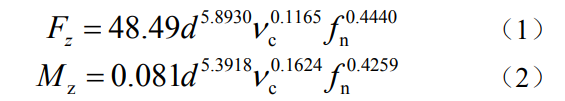

通过正交试验结果,分别建立TC4钛合金小孔钻削轴向力和扭矩的经验公式:

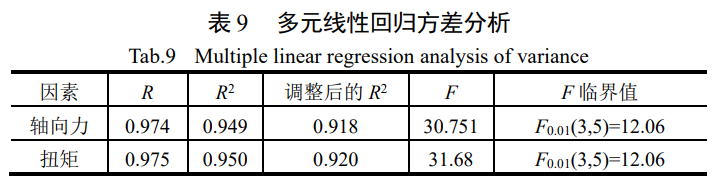

对经验公式进行多元回归分析,结果见表9。

轴向力及扭矩经验公式R2值分别为0.918、0.920,均符合0.9<R2<1的拟合度理论,表明该回归分析拟合度很高,F0.01(3,5)=12.06,方差计算结果中轴向力的F值为30.751,扭矩的F值为31.68,二者皆大于F0.01(3,5)值,证明经验公式具有显著性,与实际情况吻合度较高,可以运用其在实际加工中进行钻削力的预测。

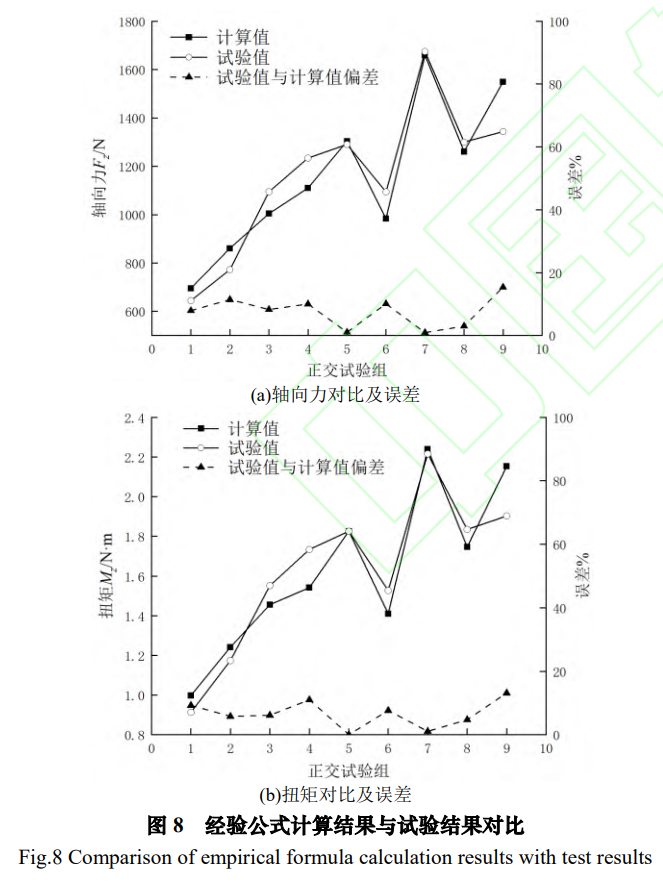

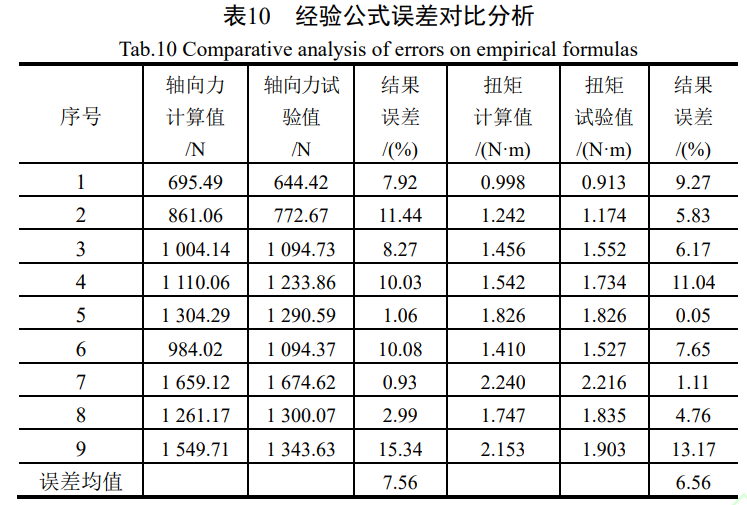

为进一步验证经验公式的可靠性,把表1所示的切削参数代入式(1)、式(2)得到轴向力、扭矩的计算结果,并与表4的钻削试验结果做对比分析,结果见表10。

由表10绘制的图8直观地反映了经验公式计算结果的误差情况,轴向力的最大误差为15.34%,平均误差7.56%,扭矩的最大误差为13.71%,平均误差6.56%。综上,经验公式平均误差小于10%,计算结果与试验结果符合度较好,可以用于指导实际生产。

5、结语

通过正交试验及单因素试验对TC4小孔加工钻削参数对钻削过程中轴向力及扭矩的影响规律进行了研究,得到如下结论:

(1)钻削过程中,钻头所受轴向力、扭矩与钻头直径、进给量呈正相关,在钻削过程中减小钻头直径、降低进给速度、选择合适的钻削速度可以有效降低钻头轴向力、扭矩,增加小孔钻削精度。

(2)建立了TC4小孔钻削轴向力、扭矩的经验公式。通过多元线性回归方差分析和与试验结果对比验证,得到经验公式精度较好,可用于指导实际生产。

参考文献

[1]李蒙,凤伟中,关蕾,等. 航空航天紧固件用钛合金材料综述[J]. 有色金属材 料与工程, 2018,39(4):49-53.

[2]HUANG L ,WANG S C ,MA H K, et al. Investigation on fatigue performance and microstructure of split sleeve cold expansion of TC4 holes[J]. Engineering Fracture Mechanics, 2024,311:110587.

[3]王健,葛荣雨,鲁绪阁.深孔加工技术研究综述[J/OL]. 制造技术与机床, 1-13 [2024-12-29].http://kns.cnki.net/kcms/detail/11.3398.th.20241216.1347.017.ht ml.

[4]侯忠海,张光德,杜涛. 高强钛合金小直径深孔加工工艺[J]. 制造技术与机床, 2014(6):60-64.

[5]陈怡晴,王晓强,田英健,等.CFRP/钛合金叠层材料钻削研究进展[J/OL].机械 科学与技术 ,1-12[2024-12-29].https://doi.org/10.13433/j.cnki.1003-8728.202 40106.

[6]BIERMANN D, BLEICHER F, HEISEL U, et al. Deep hole drilling[J]. CIRP Annals, 2018, 67:673-694.

[7]FENG Y ,WANG H X,ZHANG M , et al. Experimental research on hole wall integrity of TiBw/TC4 based on ultrasonic vibration assisted drilling[J]. International Journal of Precision Engineering and Manufacturing, 2020,21(5): 1-12.

[8]韩晓兰,王凯,刘战锋,等. 大长径比无氧铜深孔钻削工艺参数多目标优化[J]. 制造技术与机床, 2025(3):112-118.

[9]KODAMA H ,OKUDA K ,YAMAGUCHI T. Experimental research on small-diameter deephole drilling of austenite stainless steel[J]. Materials Science Forum, 2016,874:481-486.

[10]冯亚洲,黄帅澎,刘雁蜀,等.TA15 钛合金深孔钻削试验研究[J].制造技术与 机床,2022(2):39-42.

[11]WEI Y ,AN Q ,MING W , et al. Effect of drilling parameters and tool geometry on drilling performance in drilling carbon fiber–reinforced plastic/titanium alloy stacks[J]. Advances in Mechanical Engineering, 2016,8(9):168781

[12]蔡荣宾,梁志强,陈锐,等.航空喷嘴 9Cr18Mo 小孔钻削刀具结构与工艺参数 优化[J].组合机床与自动化加工技术,2022(2):115-120.

[13]Jia B H ,Feng Y ,Wang X Y, et al.Research on the drilling micromechanical properties of TiBW/TC4 composites based on drilling force and temperature analysis[J].The International Journal of Advanced Manufacturing Technology, 2019,104(11):931-941.

[14]朱卓志,郑雷,徐苏柏,等.GFRP 旋转超声套孔加工轴向力试验研究[J].制造 技术与机床,2022(4):63-68.

第一作者:那春雨,女,1999 年生,硕士研究生, 研究方向为难加工材料与复合材料高效精密加工。E-mail:2275964142@qq.com 通信作者:姜增辉,男,1971 年生,工学博士,教 授,主要研究方向为先进制造技术、高效切削加工技术。E-mail:jzh1022@163.com

tag标签:TC4钛合金