发布日期:2025-4-27 17:41:37

前言

钛合金因具备密度低、强度高、耐腐蚀和耐高温等众多优点,被广泛地应用于医疗、航空航天、军工等众多领域[1]。钛合金零部件常需要大量的孔和其他结构件进行机械连接,为保证结构件连接强度,对孔的质量和精度提出了较高的要求[2]。钛合金的高强度、小弹性模量、低热导率等导致其在钻削时切削温度高、切削力大,使得制孔质量较差,且极容易导致钻孔刀具的急剧磨损[3]。

TROITSKII等[4]对Zn等金属材料进行脉冲电流辅助拉伸,脉冲电流会促进位错运动,大幅降低塑性变形区材料的流动应力,提高塑性变形能力,将其现象称为电致塑性效应[5]。相关研究表明,电致塑性效应是电脉冲的热效应和非热效应耦合作用的结果。热效应由焦耳热引起,工件温度短时迅速上升[6];非热效应指快速流动的电子形成的电子风力,促进原子的扩散,打开位错间的纠缠,加速位错湮灭,降低位错密度[7],热效应与非热效应共同降低加工硬化率,提高工件材料塑性。目前,电致塑性效应已应用于拉伸[8] 、压缩[9]、拉拔[10]和轧制[11]等塑性成形中,取得了良好效果。

在滑动电接触中,电脉冲能够通过电弧氧化膜和流动电子,改善滑动电接触的摩擦磨损行为,特别是能够显著降低摩擦系数。YANG等[12]进行0A和250A的滑动摩擦磨损试验,有电流时的摩擦系数明显小于无电流摩擦系数。YANG等[13]在非晶碳膜摩擦界面施加平行电流,摩擦系数从0.116降低到0.014,磨合周期明显缩短。JIANG等[14]对Al2O3/碳钢施以20V正电压,氧化膜的迁移使摩擦系数降低了40%。

金属切削加工过程复杂,涉及大塑性变形和高温摩擦行为。既然电脉冲能够提高金属材料塑性变形能力,降低摩擦副的摩擦系数,那么就应该能够提高金属材料的切削加工性能。WANG等[15]进行电脉冲辅助车削不锈钢AISI304,电脉冲辅助车削可以提高切削区域的塑性变形能力,刀具-切屑接触区的高温改善了刀具与工件之间的润滑性,改变了刀具与工件之间的摩擦状态。HAMEED[16],EGEA[17],SUN[18]等使用电脉冲辅助切削铝、碳钢和高温合金材料,能够有效降低刀具磨损,提高工件表面质量。

郝尚东[19]对95WNiCu钨合金进行了电脉冲辅助铣削,铣削力最大降低了46%,工件表面粗糙度有所下降,刀具磨损变小。

螺旋铣孔作为一种高效制孔工艺,具有较低的切削力和切削温度、较高的刀具寿命和较小的工件表面粗糙度等优势[20],而且能够一次成形钻削难以加工的大直径孔。为了提高钛合金大直径孔的加工质量,利用电脉冲辅助螺旋铣孔加工Φ18mm钛合金孔,建立电脉冲辅助螺旋铣孔加工机理,研究电脉冲工艺参数对切削力、切削温度、表面粗糙度和孔径精度的影响,并探究电脉冲辅助螺旋铣孔刀具磨损以及对螺旋铣孔加工性能的影响。

1、电脉冲辅助螺旋铣孔机理

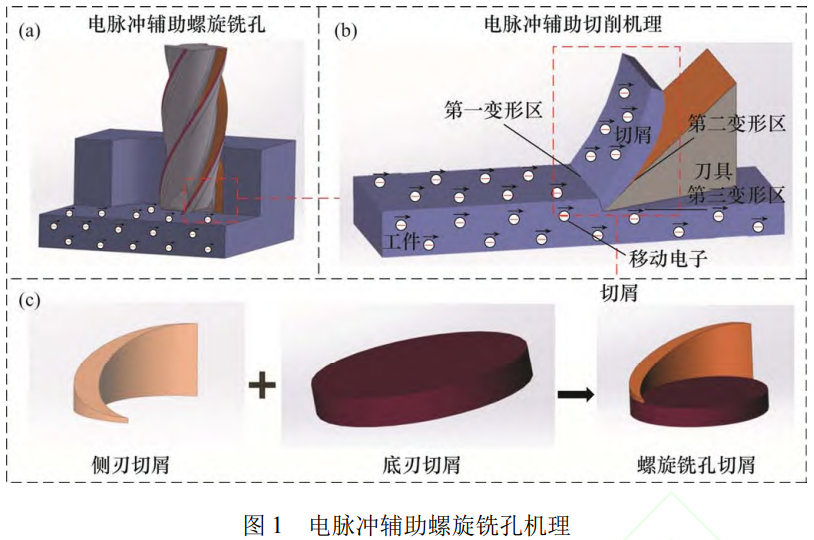

螺旋铣孔运动分为刀具围绕自身轴线的旋转运动、刀具围绕孔轴线的旋转进给运动[21],切削过程包括底刃的连续切削和侧刃的断续切削,底刃连续切削形成连续月牙状切屑,侧刃断续切削形成断续切屑,共同组成螺旋铣孔的切屑[22](图1c)。在电脉冲辅助螺旋铣孔中,脉冲电流在底刃、侧刃切削的三个变形区分别形成局部回路,对底刃和侧刃切削的影响可以简化为图1b。在金属材料切削过程中,主要存在三个变形区的弹塑性变形行为和第二、三变形区的剧烈摩擦磨损行为[23],根据电致塑性效应及滑动电接触理论,电脉冲辅助切削过程能够对金属材料切削过程的塑性变形和摩擦磨损行为产生有利影响。

在电脉冲辅助螺旋铣孔中,电致塑性效应使第一变形区切削层材料转化为切屑所需的流动应力减小、流动应变增大;第二变形区的切屑流经刀具前刀面,第一变形区的大应变能够降低切屑背面底部材料与刀具前刀面的正应力及摩擦作用,滑动电接触使切屑底层材料发生电弧氧化,氧化物及快速移动电子减小了摩擦系数,刀具磨损量减小,刀具寿命提高,同时切屑底层材料的摩擦塑性变形在电致塑性效应下流动应变增大,显著减小切屑厚度,增加切屑的变形系数;第一、第二变形区的流动应力降低,使切削变得更为流畅,第三变形区刀具后刀面与已加工工件表面间的摩擦作用减弱,摩擦系数也会有大幅度减小,工件表面的粘结、撕裂等缺陷显著减少,此外已加工工件表面材料在电致塑性效应的影响下塑性提高,使得工件表面残余面积高度下降,为此已加工工件表面粗糙度会有较大减小。

2、试验设备与试验设计

2.1试验材料与刀具

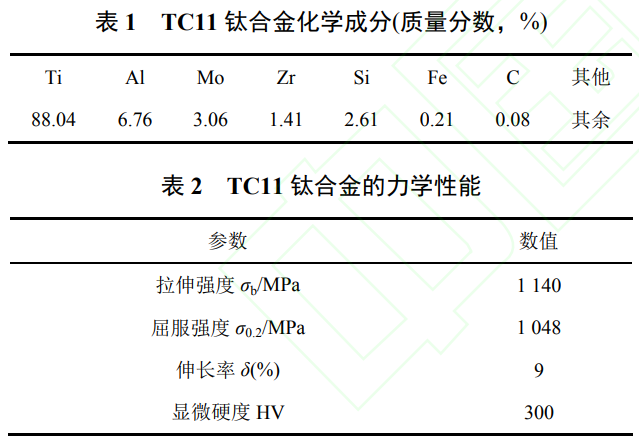

试验采用尺寸125mm×25mm×17mmα-β型TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)钛合金材料工件, 其化学成分和力学性能分别如表1和表2所示。

铣刀选用螺旋角38°的TM-4R4D10.0R0.3整体硬质合金铣刀,涂层材料AICrXN,直径为10mm。

2.2试验方案

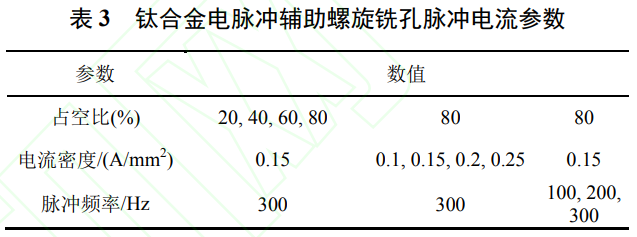

进行单因素传统螺旋铣孔试验后,螺旋铣孔的切削参数优选为:主轴转速1800r/min,切向每齿进给量0.025mm/z,螺距0.2mm[24]。首先开展单因素电脉冲辅助螺旋铣孔试验,探寻占空比、电流密度和脉冲频率对钛合金螺旋铣孔的影响规律,其钛合金电脉冲螺旋铣孔脉冲电流参数如表3所示。其次选择最优脉冲电流参数,进行电脉冲辅助螺旋铣孔和普通螺旋铣孔的刀具磨损对比试验,研究电脉冲螺旋铣孔、普通螺旋铣孔过程中切削力、表面粗糙度和孔径的变化规律。

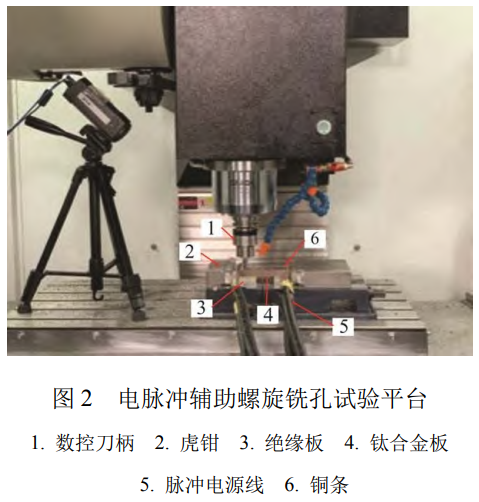

螺旋铣孔机床选用VMC850LA数控加工中心,在其上搭建的电脉冲辅助螺旋铣孔试验平台,如图2所示。其平台由脉冲电源、虎钳、绝缘板、脉冲电源线、铜条(正负极)和钛合金块组成,试验的电流流向为:脉冲电源正极、左铜条、钛合金块、右铜条、脉冲电源负极。绝缘板的主要作用是对机床底座进行绝缘,虎钳将铜条(正负极)与工件进行固定并保持紧密接触。

利用SpikeMobile旋转测力仪(对切削稳定阶段的切削力取平均值)、FLIRA325sc长波红外热像仪(选取最高切削温度)、TR200粗糙度测量仪(取样长度为0.25mm,测量六次取其平均值)和内径千分尺(在孔径的入口和出口分别测量三次,取平均值作为最终孔径值)分别测量切削力、切削温度、内孔表面粗糙度和孔径,收集螺旋铣孔产生的切屑,选用HM-FD600E超景深电动显微镜观察切屑形貌、刀具磨损形貌,及测量刀具磨损量。

3、试验结果与分析

3.1脉冲电流参数的影响

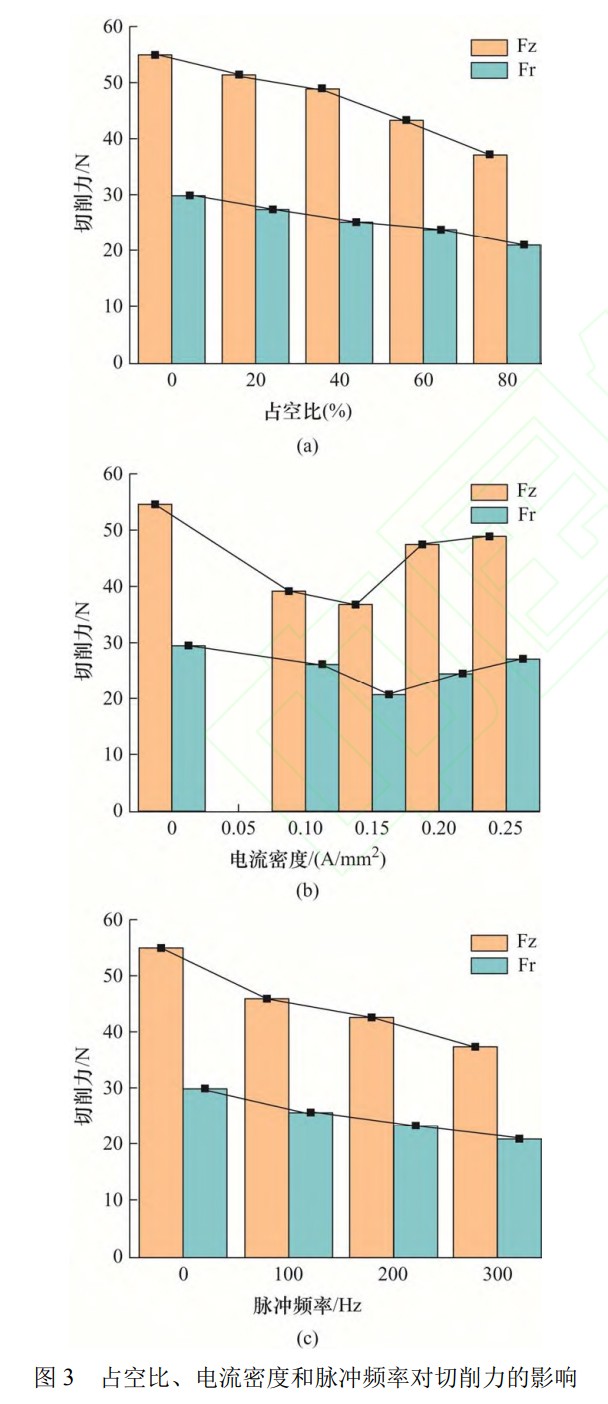

3.1.1切削力

占空比、电流密度和脉冲频率对切削力的影响如图3所示。由占空比20%、80%切削力的振动情况可知,在脉冲电流其他参数不变的情况下,占空比越小,脉冲电流的峰值电流越大,切削力下降幅值越大,但是一个脉冲间隔内脉冲电流辅助切削时间占比较小,平均切削力较大;随着占空比增加,在一个脉冲间隔内脉冲电流辅助切削时间占比增加,但是脉冲电流的峰值逐渐减小,为此平均切削力持续减小[25]。在占空比为80%时,切削力下降幅度最大,与普通螺旋铣孔相比,电脉冲辅助螺旋铣孔的轴向力和径向力分别下降了32.3%和29.3%。

随电流密度的增大,电子的运动速度增加,电子风力增强使得位错湮灭增多,主变形区的流变应力降低,同时滑动电接触改善了刀具-切屑/工件界面的摩擦行为,切削力出现显著下降。当电流密度大于0.15A/mm2时,虽然非热效应对钛合金的化学活性没有影响,但较大的电流密度增大了切削温度,使钛合金的化学活性增强,恶化了刀具-切屑/工件界面的摩擦,造成了切削力上升的现象。

在电脉冲的作用下,金属材料缺陷晶格间的连接强度受到不平衡电荷的影响[26]。脉冲频率的增加,能够影响缺陷晶格的谐频振动,降低缺陷晶格的连接强度,加强了电致塑性效应,为此切削力出现了线性下降趋势。

3.1.2切削温度

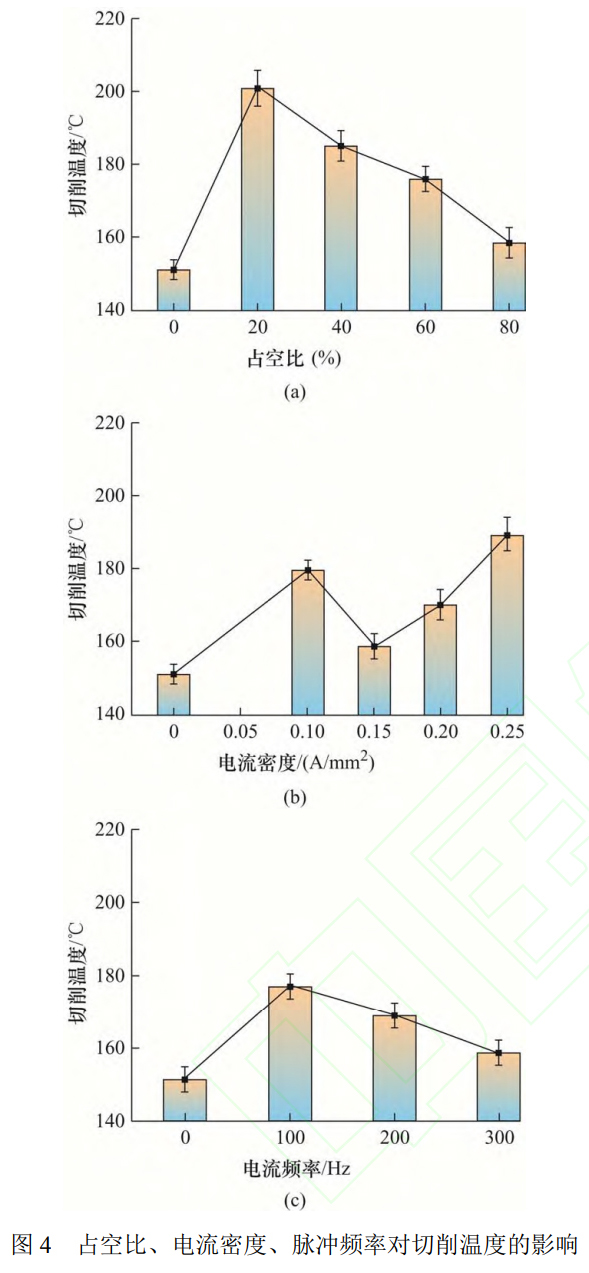

钛合金传热系数很低,造成切削温度较高,能够恶化钛合金的化学活性,加剧刀具磨损,降低工件质量,为此切削温度是钛合金切削加工中一项重要指标。电脉冲辅助螺旋铣孔的一个优势在于能够通过调整脉冲电流参数,削弱热效应的作用,充分利用非热效应来提高工件材料的塑性,改善摩擦磨损性能,达到提高钛合金材料制孔质量的目的。占空比、电流密度和脉冲频率对切削温度的影响如图4所示,在螺旋铣孔中施加脉冲电流,工件会在焦耳热效应下快速升温,使其切削温度明显高于普通螺旋铣孔的切削温度。图4a表明了不同占空比对切削温度的影响规律。张正义[27]曾发现随着占空比的增大,材料产生的温度不断下降;另外随着占空比的增加,脉冲电流的峰值下降,两方面共同促使切削温度持续下降。

图4b表明了电流密度对切削温度的影响规律。螺旋铣孔施加脉冲电流,热效应的影响使0.10A/mm2切削温度明显高于普通螺旋铣孔;当电流密度从0.10A/mm2增大到0.15A/mm2中,强电子风力降低了刀具-切屑/工件间的摩擦系数,降低了第二和第三变形区的摩擦热,使切削温度显著下降;然而当电流密度超过0.15A/mm2时,焦耳热和电弧热有较大幅度的增强,使切削温度随之上升。

图4c表明了脉冲频率对切削温度的影响规律。

增加脉冲频率,可以增强原子通量,加速电子运动,有效改善了刀具-切屑/工件界面的摩擦行为,从而降低切削温度[28]。

3.1.3内孔表面粗糙度

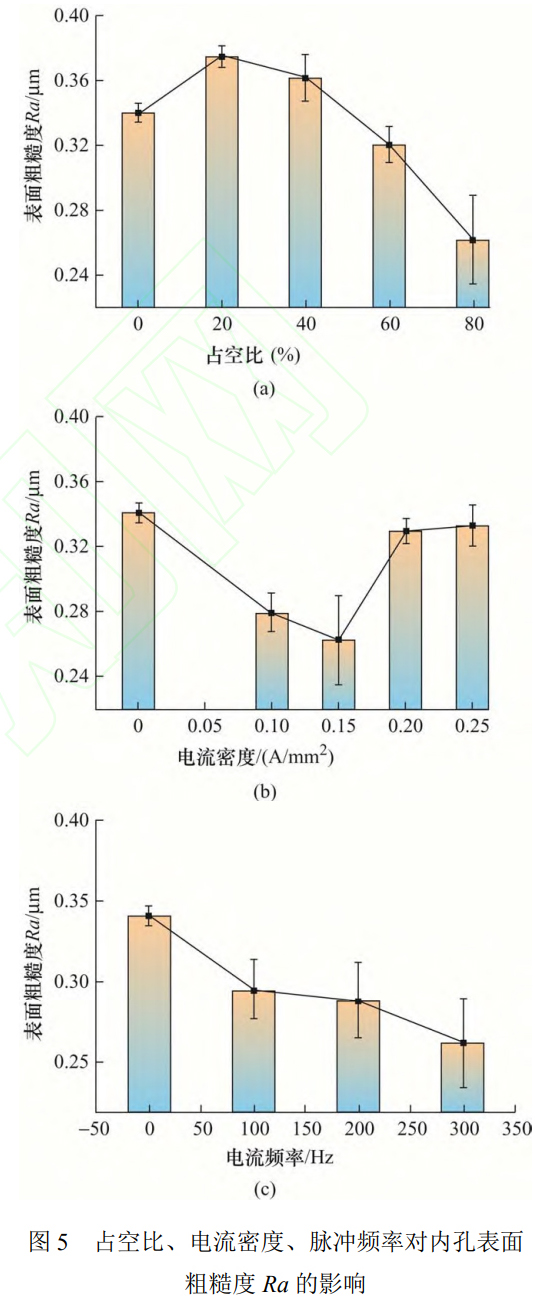

占空比、电流参数和脉冲频率对内孔表面粗糙度(Ra)的影响如图5所示。在电脉冲辅助螺旋铣孔过程中,电塑性效应增强了工件表面材料的塑性,能够降低工件表面的残余面积高度;刀具-已加工工件表面间的滑动电接触能够使已加工工件表面撕裂、粘结等缺陷减少,因此已加工工件表面粗糙度随脉冲参数的增大而降低。在图5a占空比20%、图5b电流密度大于0.15A/mm2时,电脉冲辅助螺旋铣孔的切削温度升高,增加了工件表面的撕裂、粘结等缺陷,使表面粗糙度值迅速增加。

在占空比为80%、电流密度0.15A/mm2和脉冲频率300Hz时,电脉冲辅助螺旋铣孔可以获得最小的内孔表面粗糙度值,相比于普通螺旋铣孔,内孔表面粗糙度下降23.1%。在文献[29]中,超声振动辅助螺旋铣孔仅降低了不到20%,为此电脉冲辅助螺旋铣孔具有较大优势。

3.1.4孔径

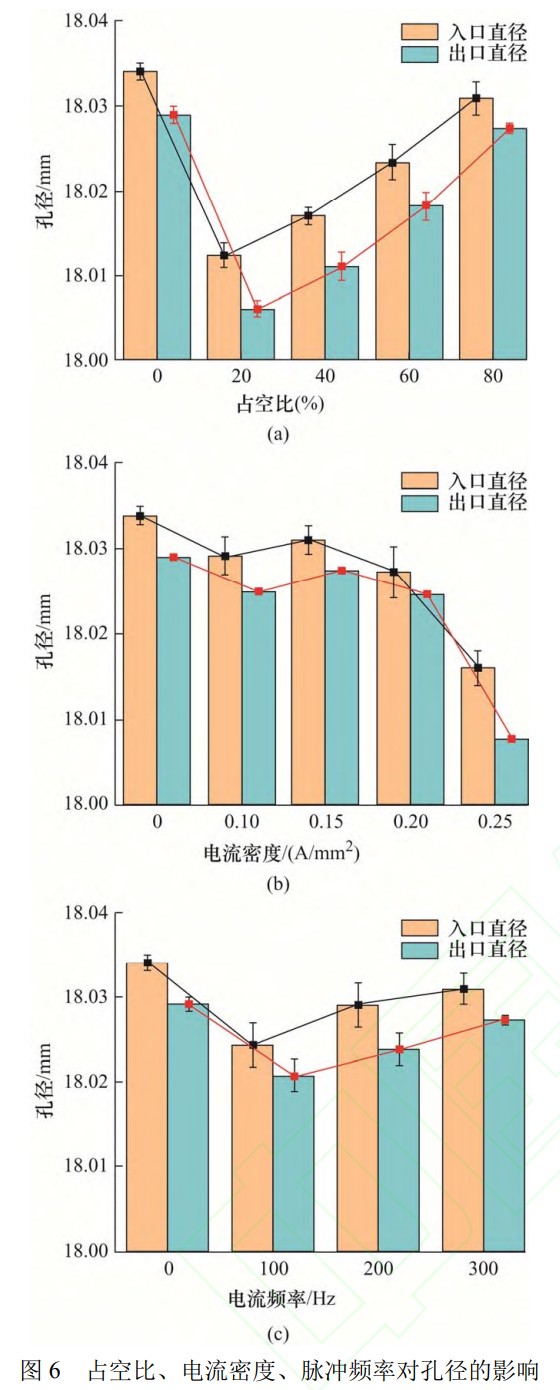

脉冲电流参数对内孔孔径的影响如图6所示。

在本试验中,螺旋铣孔采用的逆时进给,由于刀柄与机床主轴夹具连接处稳定性较差且钛合金硬度高,铣刀在刚接触工件进行螺旋铣孔时会出现振动现象,实际螺旋铣孔的孔径大于理论值。在电脉冲辅助螺旋铣孔过程中,在热效应和非热效应共同作用下,工件内孔表面材料塑性提高,有效降低材料流动应力,提高工件材料的塑性变形能力,同时滑动电接触有效改善了刀具-切屑/工件界面的摩擦,所以电脉冲辅助螺旋铣孔的孔径小于传统干螺旋铣孔的孔径,提高了孔径精度。此外电脉冲辅助螺旋铣孔中孔径的变化与切削力中的径向合力有着直接的关系,所以当占空比增加、电流密度从0.10A/mm2增加到0.15A/mm2、脉冲频率增加时,径向合力的减小使得刀具在径向方向上挠曲变形减小,孔径变大[30]。

3.1.5切屑形貌

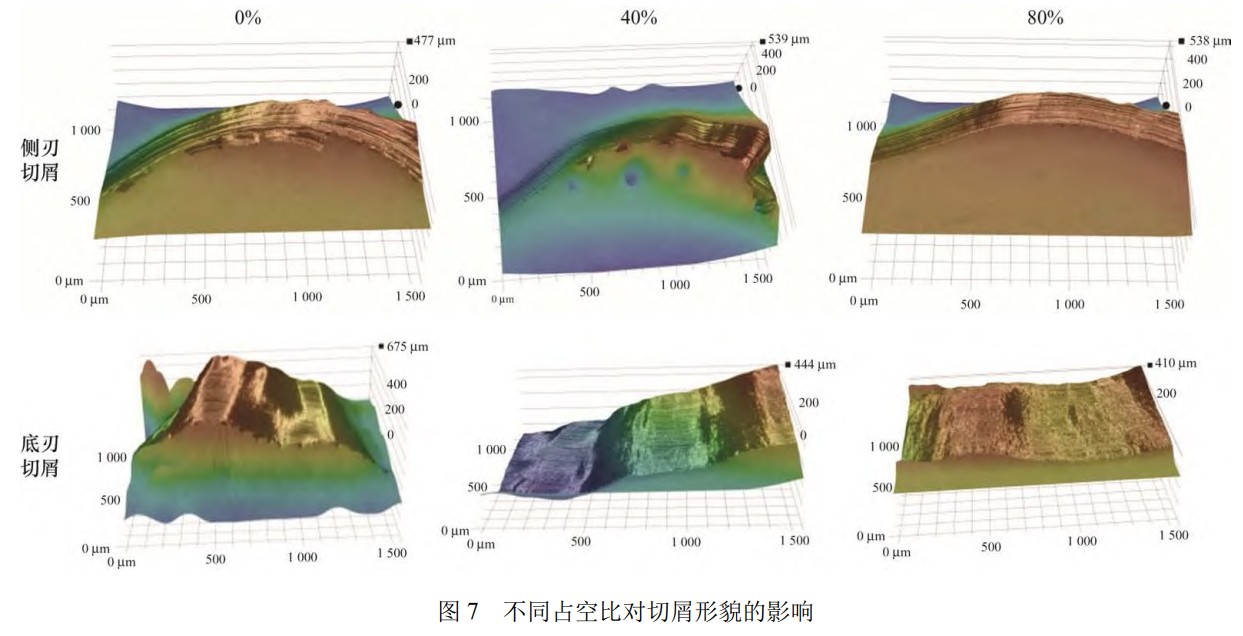

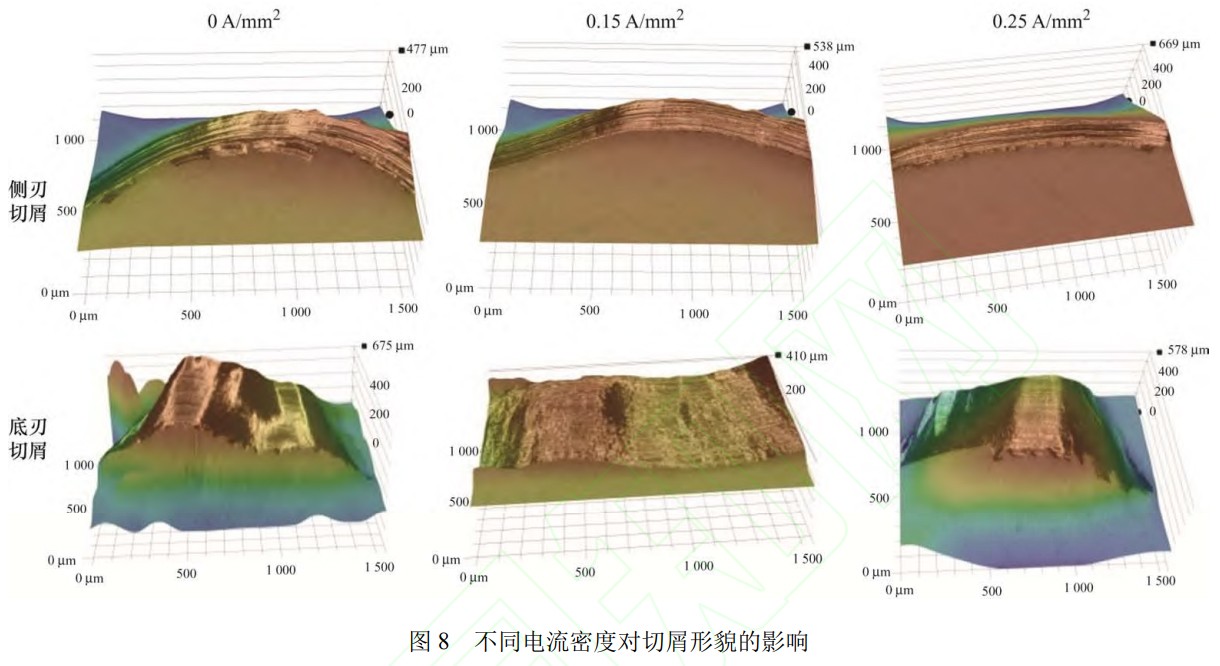

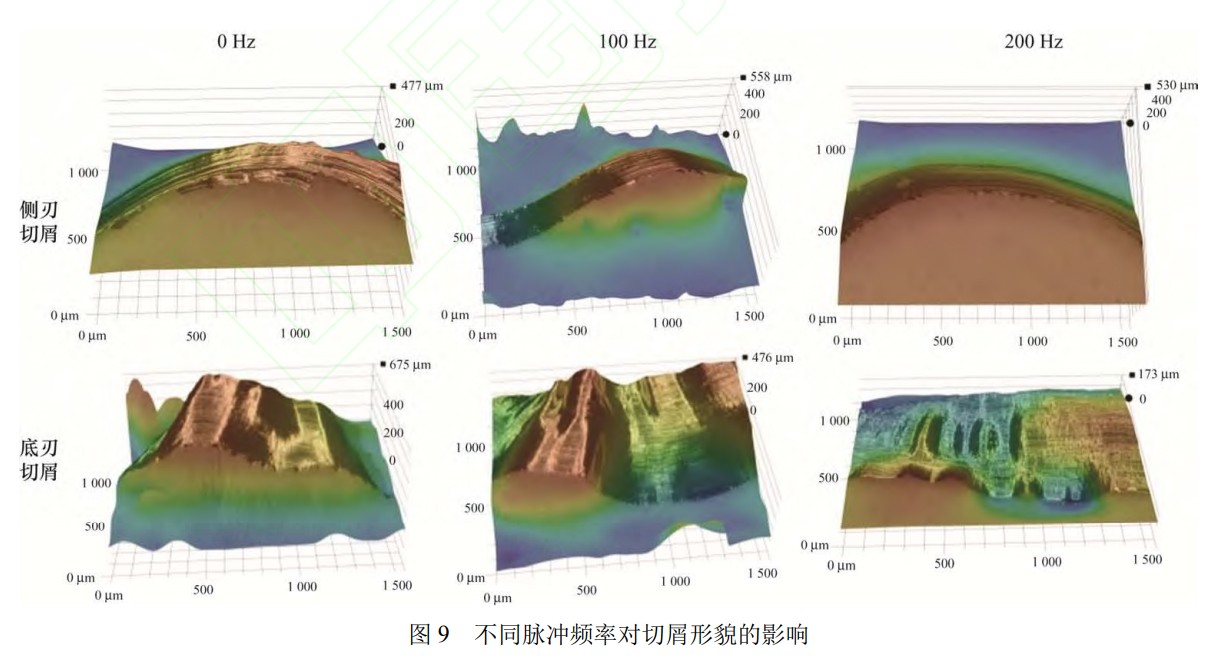

切屑底面形态是刀屑接触界面经历摩擦力和高接触应力造成的塑性流动变形后形成的,良好的刀屑间摩擦行为使切屑背面保持光滑[31]。图7、8和图9分别表明了占空比、电流密度和脉冲频率对侧刃切屑形貌、底刃切屑形貌的影响。普通螺旋铣孔的侧刃和底刃切屑边缘有较大的规则毛边,其形成机理为加工硬化引起切屑底部毛边的断裂,同时由于底刃切屑与刀具前刀面的摩擦作用导致底刃切屑背面、自由面间存在较大的温度差,所以出现一定的卷曲[32]。

在电脉冲辅助螺旋铣孔中,电致塑性效应对位错湮灭的促进促使第一变形区引起的切屑加工硬化减弱,侧刃切屑和底刃切屑的毛边逐渐变小且呈一定频率,形成机理逐渐转变为塑性断裂,但是随着脉冲电流和脉冲频率的增大,第二变形区的切削温度进一步提高,切屑边缘断裂时两个切屑边缘材料出现粘性撕扯,逐渐形成了不规则的较大毛边。另外,脉冲电流占空比的减小,脉冲电流峰值增大,能够提高切削温度,为此切屑边缘材料的粘性撕扯出现在低占空比下。

在电脉冲辅助螺旋铣孔中,第一变形区切削层工件材料的流动应变增大,引起切屑厚度要小于普通螺旋铣孔的切屑厚度;在第二变形区内切屑与刀具前刀面的摩擦磨损状态虽然由于滑动电接触能够有所改善,但是第二变形区内切屑背面流动应变得到进一步增加,两个变形区共同减小了切屑厚度,降低切屑强度,为此在切屑与刀具前刀面摩擦作用下,由图7、图8、图9可以看到侧刃切屑、底刃切屑均出现了塑性折叠现象,并且随着电流密度、脉冲频率的增大以及占空比的减小,切屑中间部分的塑性折叠增多。

3.2刀具磨损及其对切削加工的影响

3.2.1刀具微观表面形貌和VB值

在电脉冲辅助螺旋铣孔中,电致塑性效应使工件材料的塑性提高,切削力下降,切削平稳;滑动电接触有效改善了刀具-切屑/工件界面的摩擦学行为,刀具-切屑/工件界面的摩擦学行为很大程度上决定了刀具磨损情况。从以上电脉冲辅助螺旋铣孔优化脉冲电流参数为:占空比80%、电流密度0.15A/mm2和脉冲频率300Hz,利用优化电流参数对比有无电脉冲辅助的螺旋铣孔刀具磨损情况。

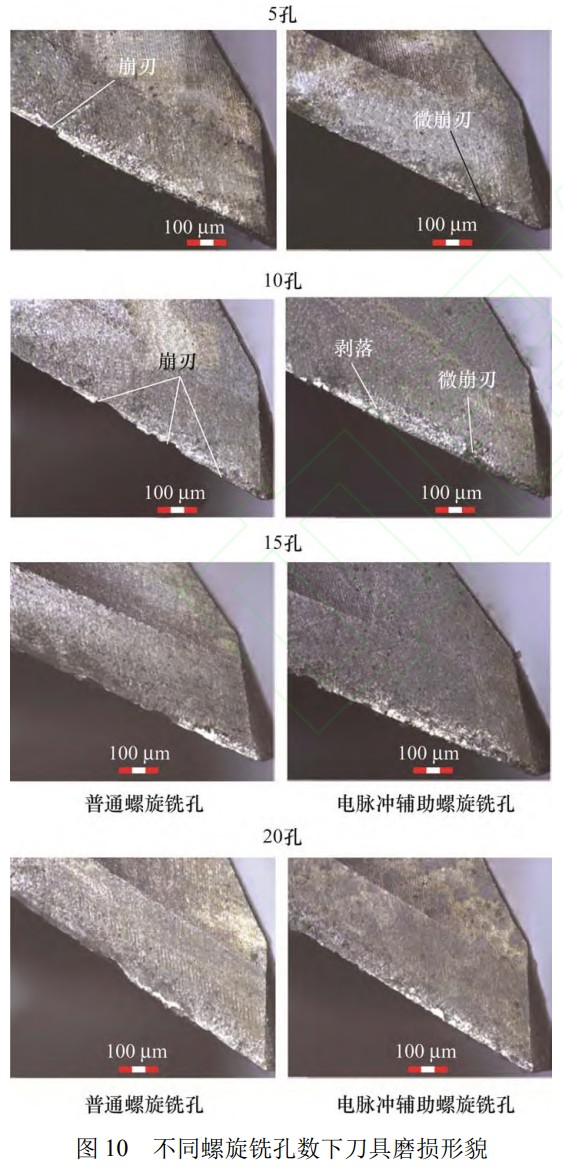

图10显示了刀具磨损形貌随制孔数量变化的情况。螺旋铣孔5孔后,钛合金的高加工硬化率导致普通螺旋铣孔侧刃距离刀尖一个螺距处出现了一处较大崩刃,侧刃后刀面有一定的磨损且有较多粘结;在电致塑性效应影响下,电脉冲辅助螺旋铣孔的侧刃只有微崩刃,侧刃后刀面的磨损和粘结都较少。螺旋铣孔10孔后,普通螺旋铣孔的侧刃上出现了多处较大的崩刃;在电脉冲辅助螺旋铣孔中,热效应的长时间影响下,工件有较大温升,恶化了钛合金材料的化学活性,侧刃出现了剥落,粘结磨损也有所增多。螺旋铣孔15孔后,普通螺旋铣孔侧刃上的崩刃进一步增多且后刀面的磨损增大;电脉冲辅助螺旋铣孔侧刃上出现崩刃、微崩刃和剥落现象,相比普通螺旋铣孔刀具磨损要小很多。螺旋铣孔20孔后,普通螺旋铣孔侧刃上大部分切削刃发生了崩刃和微崩刃现象;电脉冲辅助螺旋铣孔侧刃上的微崩刃和剥落现象虽也有增多,但崩刃依旧较少[33]。

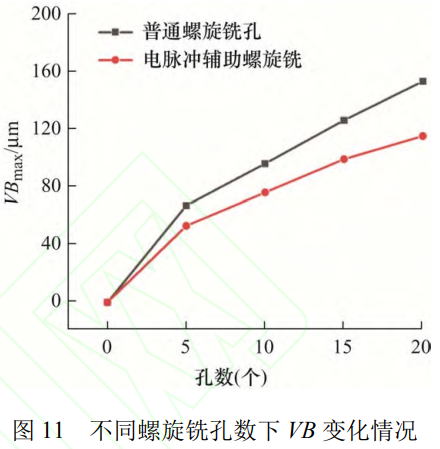

利用铣刀侧刃后刀面最大磨损量VBmax衡量铣刀的磨损量,其随孔数变化情况如图11所示。钛合金电脉冲辅助螺旋铣孔刀具磨损量明显小于普通螺旋铣孔刀具的磨损量。由以上刀具磨损形貌分析可以得到,钛合金普通螺旋铣孔刀具的主要磨损形式为崩刃,钛合金电脉冲螺旋铣孔刀具的主要磨损是微崩刃和剥落,其主要原因就是为钛合金的塑性提高,以及摩擦磨损行为得到明显改善,降低了切削流动应力,刀具切削刃受到的正应力显著减少,同时切削更为稳定。

3.2.2切削力

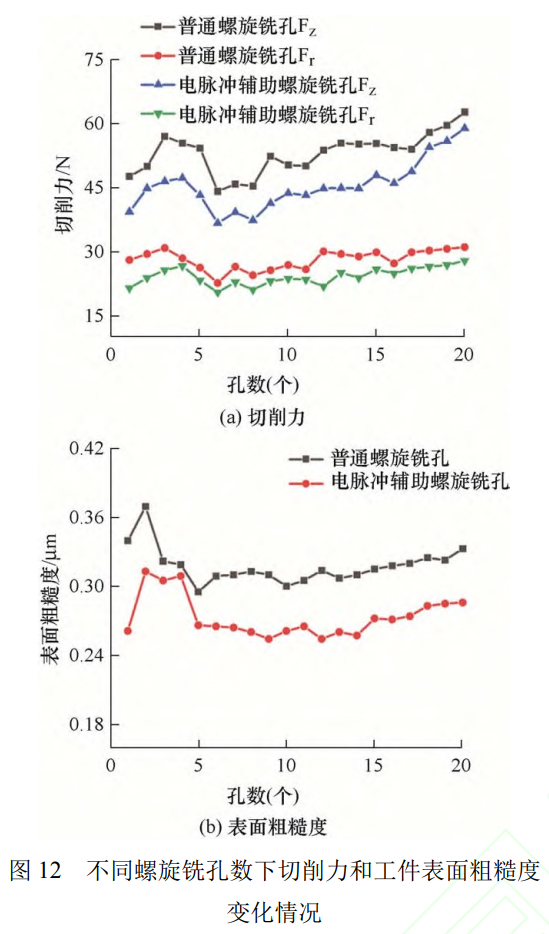

普通螺旋铣孔和电脉冲辅助螺旋铣孔切削力随孔数的变化情况,如图12所示。在这两种加工方式下,随着螺旋铣孔数目的增加,在前4个孔加工时,铣刀处于磨合阶段,属于初期磨损,刀具磨损量增加较快,轴向力和径向合力一直在快速增大。螺旋铣孔到第6个孔时,轴向力和径向合力不断下降,刀具磨损逐渐进入稳定磨损阶段,轴向力和径向合力不断下降;随着螺旋铣孔数目到达一定数量后,刀具已经进入了稳定磨损阶段,普通螺旋铣孔轴向力和径向合力保持缓慢升高,电脉冲辅助螺旋铣孔的轴向力和径向合力基本保持恒定。在螺旋铣孔到17个孔时,普通螺旋铣孔刀具进入了剧烈磨损阶段,轴向力和径向合力快速上升,但是电脉冲辅助螺旋铣孔刀具依旧在稳定磨损阶段,轴向力和径向力基本保持不变。

3.2.3表面粗糙度

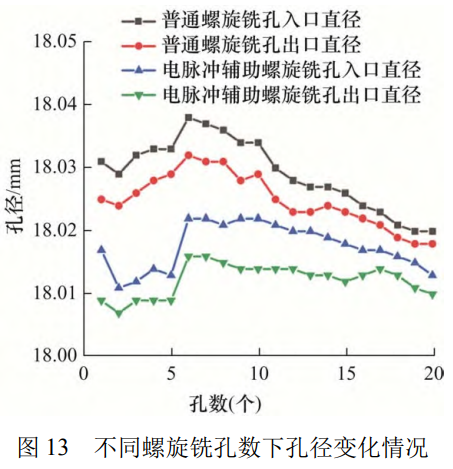

普通螺旋铣孔和电脉冲辅助螺旋铣孔表面粗糙度随孔数的变化情况,如图13所示。在初期磨损阶段,普通螺旋铣孔和电脉冲辅助螺旋铣孔的表面粗糙度先是增长然后下降;在螺旋铣孔5孔到20孔之间,表面粗糙度有一定的上升趋势,整体变化较为缓慢,电脉冲辅助螺旋铣孔的内孔表面粗糙度值始终低于普通螺旋铣孔的表面粗糙度值,普通螺旋铣孔的表面粗糙度在0.28~0.33μm之间变化,电脉冲辅助螺旋铣孔的表面粗糙度基本在0.23~0.28μm3.2.4孔径普通螺旋铣孔和电脉冲辅助螺旋铣孔孔径随孔数的变化情况,如图13所示。电脉冲辅助螺旋铣孔的孔径始终低于普通螺旋铣孔。在切削初期,虽然刀具处于初期磨损阶段,刀具磨损迅速增大,引起径向切削量显著减少,但是径向合力一直处于上升阶段,为此孔径有所减小;当继续进行螺旋铣孔,径向合力减小,导致孔径增大。当孔数增加到6个孔后,径向合力持续增大以及刀具磨损持续增加,引起孔径呈现连续减小趋势。

从螺旋铣孔20孔内孔径的整体变化来看,普通螺旋铣孔的孔径变化范围较大,入口孔径在18.020~18.038mm之间,出口孔径在18.018~18.032mm之间;电脉冲辅助螺旋铣孔的孔径变化范围较小,入口孔径在18.011~18.022mm之间,出口孔径在18.007~18.016mm之间,表明电脉冲辅助螺旋铣孔孔径的误差集中在较小的范围内,加工精度稳定。

4、结论

(1)脉冲电流参数中对切削力、切削温度、表面粗糙度和孔径影响最大的因素是占空比,最小的影响因素为脉冲频率。相比于普通螺旋铣孔,电脉冲辅助螺旋铣孔轴向力最大下降了32.3%,径向合力最大下降了29.3%,工件表面粗糙度最大下降了23.1%。

(2)电脉冲辅助螺旋铣孔孔径精度明显提高,切屑边缘断裂为塑性断裂和粘性撕扯,切屑边缘不规则毛边减少,但是较大脉冲电流参数会使切屑边缘相互撕扯,增大切屑边缘不规则毛边,同时切屑的流动应变显著增大,降低了切屑厚度,使切屑出现塑性折叠现象。

(3)普通螺旋铣孔和电脉冲辅助螺旋铣孔进行刀具磨损对比,发现普通螺旋铣孔的磨损形式主要是崩刃磨损,电脉冲辅助螺旋铣孔的磨损形式主要是微崩刃和剥落磨损,从VB值、切削力、表面粗糙度和孔径等方面表明电脉冲辅助螺旋铣孔有着显著优越性能。

(4)通过综合对比传统螺旋铣孔和电脉冲辅助螺旋铣孔的切削力、切削温度、表面粗糙度、孔径、切屑形貌和刀具磨损等,电脉冲辅助螺旋铣孔具有明显优势。

参考文献

[1] KOIZUMI H,TAKEUCHI Y,IMAI H,et al. Application of titanium and titanium alloys to fixed dental prostheses[J]. Journal of Prosthodontic Research,2019,63(3):266-270.

[2] 李春奇,殷俊,傅玉灿,等. 航空叠层材料制孔技术研究现状与发展趋势分析[J]. 机械制造与自动化,2015,44(3):24-26,35.

LI Chunqi,YIN Jun,FU Yucan,et al. Analysis of research status and development trend of aerospace lamination material hole making technology[J].Machine Building and Automation,2015,44(3):24-26,35.

[3] HU X,QIAO H,YANG M,et al. Research on milling characteristics of titanium alloy TC4 with variable helical end milling cutter[J]. Machines,2022,10(7):537.

[4] TROITSKII O A. Electroplastic deformation of metal[J]. Strength of Materials,1976,8:1466-1471.

[5] OKAZAKI K,KAGAWA M,CONRAD H. An evaluation of the contributions of skin,pinch and heating effects to the electroplastic effect in titanium[J]. Materials Science and Engineering,1980,45(2):109-116.

[6] HUANG K,CAYRON C,LOGÉ RE. The surprising influence of continuous alternating electric current on recrystallization behavior of a cold-rolled aluminium alloy[J]. Materials Characterization,2017,129:121-126.

[7] FAN YH,FAN HY,HAO ZP. Effect of pulsed current on plastic deformation of Inconel 718 under high strain rate and high temperature conditions[J]. Journal of Alloys and Compounds,2023,943:169150.

[8] OKAZAKI K,KAGAWA M,CONRAD H. Additional results on the electroplastic effect in metals[J]. Scripta Metallurgica,1979,13(4):277-280.

[9] WANG P,WU W,CUI F,et al. Investigation of thermal and mechanical effects during electrically-assisted compression of CoCrFeNiW0.5 high entropy alloy[J]. Materials Characterization,2023,202:112981.

[10] YIN F,MA ST,HU S,et al. Understanding the microstructure evolution and mechanical behavior of titanium alloy during electrically assisted plastic deformation process[J]. Materials Science and Engineering A,2023,869:144815.

[11] LI XP,TANG GY,KUANG J,et al. Effect of current frequency on the mechanical properties,microstructure and texture evolution in AZ31 magnesium alloy strips during electroplastic rolling[J]. Materials Science and Engineering A,2014,612:406-413.

[12] YANG HJ,CHEN GX,GAO GQ,et al. Experimental research on the friction and wear properties of a contact strip of a pantograph–catenary system at the sliding speed

of 350 km/h with electric current[J]. Wear,2015,332:949-955.

[13] YANG Z,HU Z,FAN X,et al. Parallel electricity at friction interface induced fast superlow friction of amorphous carbon films[J]. Applied Surface Science,2022,577:151962.

[14] JIANG HJ,MENG YG,WEN SZ,et al. Effects of external electric fields on frictional behaviors of three kinds of ceramic/metal rubbing couples[J]. Tribology International,1999,32(3):161-166.

[15] WANG H,CHEN L,LIU D,et al. Study on electropulsing assisted turning process for AISI 304 stainless steel[J]. Materials Science and Technology ,2015 ,31(13):1564-1571.

[16] HAMEED S,HENAN A,ROJAS G,et al. Electroplastic cutting influence on powder consumption during drilling process[J]. International Journal of Advanced Manufacturing Technology,2016,87:1835-1841.

[17] EGEA AJS,ROJAS HAG,MONTANA CAM,at al. Effect of electroplastic cutting on the manufacturing process and surface properties[J]. Journal of Materials Processing Techology,2015,222:327-334.

[18] SUN Z,WANG H,YE Y,et al. Effects of electropulsing on the machinability and microstructure of GH4169 superalloy during turning process[J]. International Journal

of Advanced Manufacturing Technology,2018,95:2835-2842.

[19] 郝尚东. 95WNiCu 钨合金高效铣削实验研究[D]. 天津:天津职业技术师范大学,2021.

HAO Shangdong. Experimental Study on high efficiency milling of tungsten alloy 95WNiCu[D]. Tianjin:Tianjin University of Technology and Education,2021.

[20] WANG B,ZHAO H,ZHANG F,et al. Comparison of the geometric accuracy of holes made in CFRP/Ti laminate by drilling and helical milling[J]. The International Journal of Advanced Manufacturing Technology,2021,112(11):3343-3350.

[21] 杨国林,董志刚,康仁科,等. 螺旋铣孔技术研究进展[J]. 航空学报,2020,41(7):626611.

YANG Guolin,DONG Zhigang,KANG Renke,et al. Research progress of helical milling technology[J]. Acta Aeronautica et Astronautica Sinica,2020,41(7):626611.

[22] 王欢,董志刚,康仁科,等. 钛合金螺旋铣孔的切削力和切削温度试验研究[J]. 航空制造技术,2016(9):91-97.

WANG Huan,DONG Zhigang,KANG Renke,et al. Experimental Investigation of cutting force and cutting temperature on helical milling of titanium alloy[J]. Aeronautical Manufacturing Technology,2016(9):91-97.

[23] LIANG X,LIU Z,WANG B,et al. Friction behaviors in the metal cutting process:State of the art and future perspectives[J]. International Journal of Extreme Manufacturing,2023,5:012002.

[24] 孙富建,王磊,杨志勇等.TC11 钛合金大孔径阶梯螺旋铣孔实验研究[J/OL].机械科学与技术,1-8[2024-02-25]. https://doi.org/10.13433/j.cnki.1003- 8728.20230239.

SUN Fujian , WANG Lei , YANG Zhiyong , et al. Experimental study on large aperture stepped spiral milling of TC11 titanium alloy [J/OL]. Mechanical Science and Technology , 1-8[2024-02-25].https ://doi.org/10.13433/j.cnki.1003-8728.20230239.

[25] ANDRE D,BURKET T,KÖRJENETER F,et al. Investigation of the electroplastic effect using nanoindentation[J]. Materials and Design,2019,183:108153.

[26] KIM MJ,YOON S,PARK S,et al. Elucidating the origin of electroplasticity in metallic materials[J]. Applied Materials Today,2020,21:100874.

[27] 张正义. TC4 钛合金电致塑性效应机理与本构关系的研究[D]. 秦皇岛:燕山大学,2022.

ZHANG Zehngyi. Study on the mechanism of electroplastic effect and constitutive relationship of TC4 titanium alloy[D]. Qinhuangdao:Yanshan University,2022.

[28] ZHU RF,LIU JN,TANG GY,et al. Properties,microstructure and texture evolution of cold rolled Cu strips under electropulsing treatment[J]. Journal of Alloys and Compounds,2012,544,203-208.

[29] CHEN G,REN C,ZOU Y,et al. Mechanism for material removal in ultrasonic vibration helical milling of Ti6Al4V alloy[J]. International Journal of Machine Tools and Manufacture,2019,138:1-13.

[30] 董志刚,高宇,康仁科,等. 钛合金螺旋铣孔孔径偏差研究[J]. 航空学报,2021,42(3):423841.

DONG Zhigang,GAO Yu,KANG Renke,et al. Hole diameter deviation in helical milling of titanium alloy[J]. Acta Aeronautica et Astronautica Sinica,2021,42(3):423841.

[31] 张诗曼,黄树涛,许立福,等. 高速铣削高强度钢切屑形态及影响因素研究[J]. 工具技术,2021,55(12):19-24.

ZHANG Shiman,HUANG Shutao,XU Lifu,et al. Research on chip morphology and influencing factors during high-speed milling of high-strength steel[J]. Tool Engineering,2021,55(12):19-24.

[32] BOLAR G , ADHIKARI R , NAYAK SN , et al. Assessment of ignition risk in dry helical hole milling of AZ31 magnesium alloy considering the machining temperature and chip morphology[J]. Journal of Manufacturing Processes,2022,77:260-271.

[33] FERNÁNDEZ-VIDAL SR,MAYUET P,RIVERO A,et al. Analysis of the effects of tool wear on dry helical milling of Ti6Al4V alloy[J]. Procedia Engineering,2015,132:593-599.

作者简介:孙富建(通信作者),男,1986 年出生,博士,副教授,硕士研究生导师。主要研究方向为电脉冲辅助切削加工 E-mail:lancesfj@126.com

梁志强,男,1984 年出生,博士,教授,博士研究生导师。主要研究方向为先进切削磨削与刀具技术、微细加工、微细刀具设计与制造、多场辅助加工、特种机床与装备

E-mail:liangzhiqiang@bit.edu.cn

鲁艳军,男,1987 年出生,博士,长聘副教授。主要研究方向为难加工材料的干式放电辅助精密切削、磨削技术。

E-mail:luyanjun@szu.edu.cn

tag标签:TC11钛合金