发布日期:2025-4-27 17:41:32

前言

近年来,随着航空航天领域迅速发展,轻量化、薄壁化问题变得更加突出。作为轻质金属材料,钛的密度仅为4.5g/cm3,钛合金具有比强度高、耐腐蚀、耐低温及高温下具有高疲劳强度、低膨胀系数及良好的可加工性[1−2],常用于薄壁结构件的焊接,被用作航空发动机的叶片、机盘、机匣等部件以减轻发动机的重量,来提高飞机的推重比[3]。目前,英国的IMI834、美国的Ti-1100、俄罗斯的BT18Y和BT36等高温钛合金可稳定应用于600℃以上,成功应用于T55-712及Trent700等航空发动机上[4]。中国的TC21,TC4-DT已在航空新型飞机上作为关键承力部件获得应用[5]。

适于钛及钛合金的焊接方法有激光焊、等离子弧焊、钎焊等,钎焊是指升温使钎料熔化而母材不熔化,熔化的钎料润湿母材,与母材实现冶金结合,实现接头连接[6]。采用钎焊的方法对钛合金进行连接,具有加热温度低、对母材影响小、接头残余应力小等优点,对于精密、微型或结构复杂的焊件尤其适用[7−8],可以避免焊接温度过高而引起的热变形量过大,并且提高生产效率。随着现代科学技术的不断发展,高端制造领域对钎焊接头的可靠性及钎料的性能都提出了更高的要求[9]。钎焊钛合金时,钎料中的元素会快速扩散到基体金属中与钛反应造成对基体的熔蚀和形成脆性扩散层。在钎焊过程中,由于钎料成分选择不当、钎焊温度过高及钎焊停留时间过长会发生熔蚀现象。实际上钎焊温度高出钎料液相线许多,严格意义上的熔蚀是不可避免的,严重的熔蚀会对工件带来伤害,例如:已发生较严重熔蚀的液态钎料顺着钎缝流走,则会在放置钎料处留下麻面或凹坑;如果不流走,长时间停留原处,则会在此处与母材互熔,改变焊点母材的成分,使母材变形,甚至熔穿。对于薄壁结构的钎焊,熔蚀问题更加突出,若母材被熔穿,钎焊接头完全丧失母材力学性能。该文从晶态钎料、非晶态钎料、原位合成钎料出发,总结了钛合金钎焊钎料及工艺参数,分析不同钎料成分和工艺参数对熔蚀的影响,并提出减小熔蚀的方法及后续研究重点。

1、晶态钛基钎料钎焊接头熔蚀分析

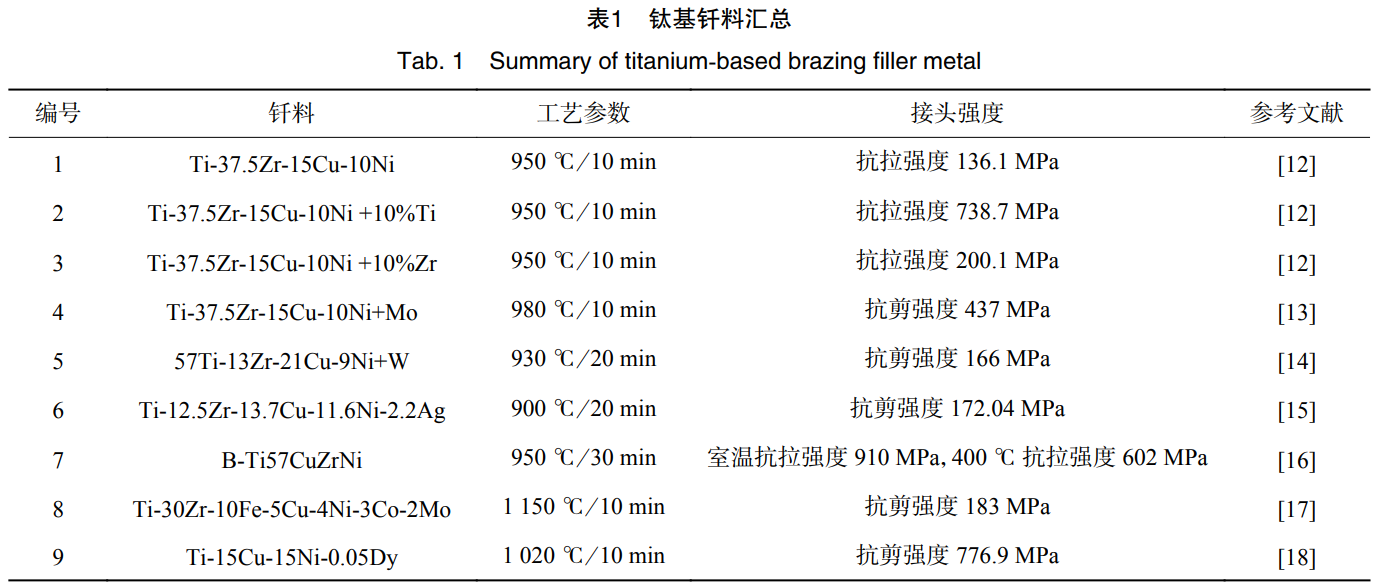

钛基钎料是保证钎焊焊缝具有与母材相近性能的首选材料。钛基钎料熔点较高,往往选用能与Ti形成低熔共晶的Cu,Ni等作为降熔元素[10],Cu,Ni是β相稳定元素,Ni可以提高接头高温性能和耐腐蚀性,而Cu在钎焊接头处极易与Ti形成大量金属间化合物脆性相,故Cu在钎料中的含量不宜过高[11]。加入与Ti同族互溶的Zr,可以使熔点进一步降低,另外Zr还可与Cu,Ni形成共晶。钛基钎料汇总见表1[12−18]。

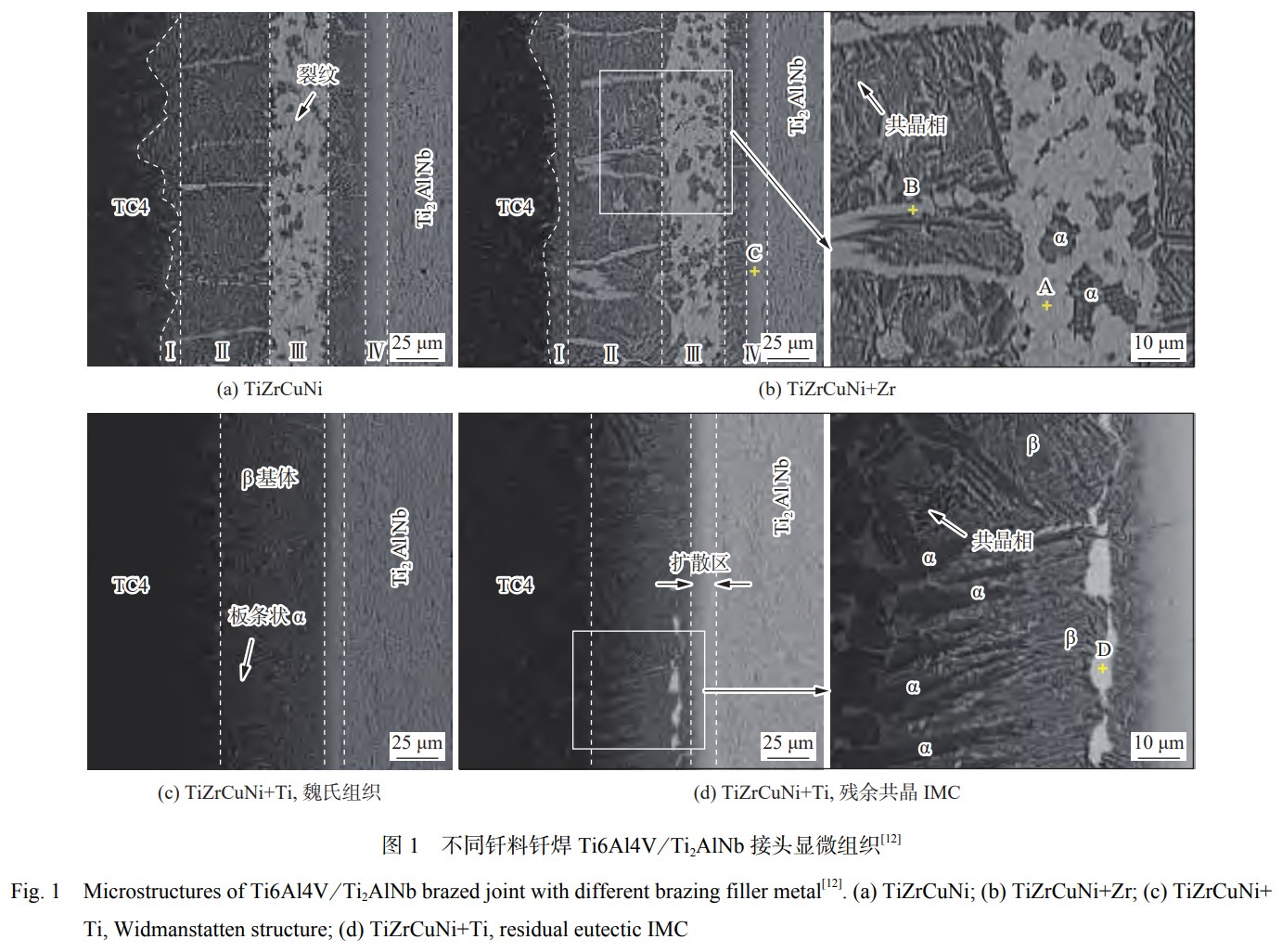

YUAN等学者[12]采用3种钎料钎焊Ti6Al4V和Ti2AlNb合金,1种是Ti-37.5Zr-15Cu-10Ni(质量分数,%),另外2种是在钎料中添加10%的Ti或Zr粉末混合。分别用3种钎料在950℃下钎焊10min后Ti6Al4V/Ti2AlNb接头的显微组织如图1所示。从图1中可以看出,Ti-37.5Zr-15Cu-10Ni与Ti-37.5Zr-15Cu-10Ni+10%Zr钎焊有许多共同的特征。首先,2个接头的熔蚀宽度均约为70μm;其次,2个接头的形貌相似。而Ti-37.5Zr15Cu-10Ni+10%Ti接头的熔蚀宽度约为30μm,远小于另外2个接头的熔蚀宽度,钎缝主要由针状α和β基体组成。由于Ti的加入提高了焊料的熔点,缩短了液体焊料的凝固时间,从而抑制了Cu和Ni的偏析,Ti-37.5Zr-15Cu-10Ni+10%Ti钎焊接头的抗拉强度最高,达到了738.7MPa。但按浓度梯度调整Ti,Zr含量对接头熔蚀现象及力学性能的研究未涉及。

LIU等学者[19]使用商用钎焊粉末Ti-37.5Zr-10Ni15Cu(质量分数,%)钎焊TC4,研究了钎焊温度和保温时间对熔蚀的影响,接头组织由α-Ti与(Ti,Zr)2(Cu,Ni)金属间化合物构成。随着钎焊温度升高,钎焊接头的显微组织发生显著变化,熔蚀区域宽度没有明显增加,约为55μm。观察在920℃下钎焊不同时间接头的微观结构,熔蚀区域宽度随钎焊时间增加;当保温时间为30min时,熔蚀区域宽度达到了67μm。当钎焊温度为920℃,保温时间为30min时,钎焊接头抗剪强度最大,为635.77MPa。延长保温时间有利于提高接头强度,但会增加熔蚀区域宽度。

WANG等学者[13]采用Ti-37.5Zr-15Cu-10Ni和Ti37.5Zr-15Cu-10Ni+Mo(质量分数,%)钎料真空钎焊Ti2AlNb和TC4合金。随着钎焊温度和保温时间的增加,熔蚀区域宽度逐渐增加,扩散层与Ti2AlNb的边界逐渐模糊。当钎焊温度为1000℃,钎焊时间为10min时,熔蚀区域宽度达到100μm。在钎料中加入Mo粉,导致液态复合填充金属的流动性差,熔蚀区域宽度变宽。使用加入8%Mo粉的钎料,在980℃下钎焊10min,钎焊接头熔蚀区域宽度约为105μm。当钎焊温度为980℃,钎焊时间为10min时,TC4/TiZr-Cu-Ni/Ti2AlNb接头达到室温最大抗剪强度,为351MPa,TC4/Ti-Zr-Cu-Ni+8%Mo/Ti2AlNb接头最大抗剪强度为437MPa。

CUI等学者[14]采用TiZrCuNi+W混合粉末作为钎料,钎焊碳纤维增强SiC(Cf/SiC)复合材料与TC4钛合金。随着钎焊温度和保温时间的增加,熔蚀区域宽度明显增大。在57Ti-13Zr-21Cu-9Ni(质量分数,%)钎料中加入体积分数15%的W粉,可以有效消除接头残余应力、缓解钎焊接头过度反应、减少熔蚀。在钎焊温度为930℃、保温时间为20min时,TC4侧熔蚀区域宽度约为105μm,接头室温抗剪强度为166MPa,在800℃下的高温抗剪强度为96MPa。但未阐明W减少熔蚀的作用机理。

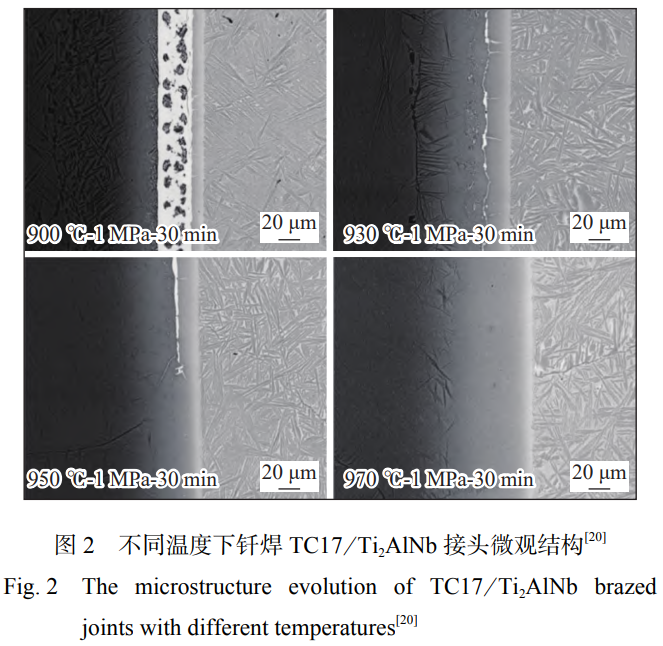

DU等学者[20]采用Ti-37.5Zr-10Ni-15Cu(质量分数,%)钎焊TC17和Ti2AlNb,在900~970℃下焊接30min的典型显微组织如图2所示。钎焊接头组织由针状α-Ti、共晶组织、块状(Ti,Zr)2(Cu,Ni)化合物和单一β固溶体组成。随着钎焊温度的升高,共晶组织和金属间化合物逐渐消失。当钎焊温度升高到970℃时,钎焊界面由均匀的β固溶体组成。随着钎焊温度升高,熔蚀宽度逐渐变大,当钎焊温度为970℃时,熔蚀区域宽度约为40μm。接头的抗剪强度也随钎焊温度的升高而增大。当钎焊温度升高至970℃时,界面处均质固溶体释放应力集中,接头的抗剪强度达到最大值529MPa。

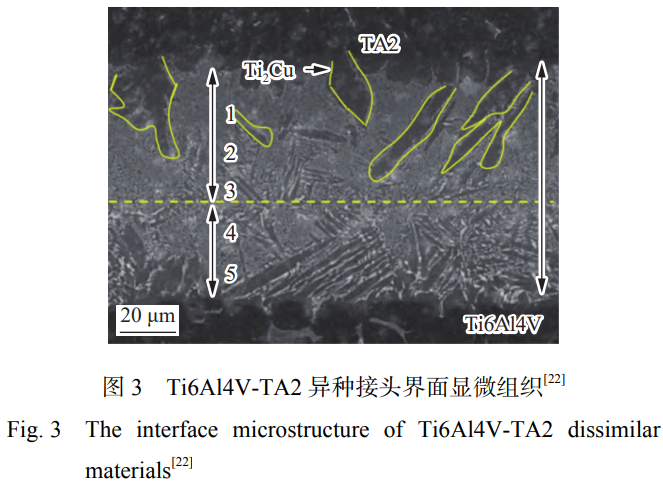

研究表明:在钎料中加入少量的银可以明显降低钎料的熔化温度[15,21]。JING等学者[22]研制了一种Ti12.5Zr-13.7Cu-11.6Ni-2.2Ag(质量分数,%)新型钎料,钎焊Ti6Al4V和TA2。在875℃下保温10min,钎焊接头的微观组织结构如图3所示,接头中存在Ti2Cu,TiCu2,TiNi3和Ti(Cu,Ni,Zr)-HCP固溶体4种相。由于保温时间短,钎焊接头宽度较窄,为83.75μm。与Ti6Al4V侧相比,TA2侧熔蚀现象更明显,这是由于钎料中元素数量较TA2基体元素数量多,且Ti6Al4V中含有大量的合金元素,如Al,V,因此钎料更易向TA2侧扩散。接头抗拉强度与TA2相当,可达469MPa。陈修凯等学者[23]也使用Ti-12.5Zr-13.7Cu-11.6Ni-2.2Ag钎料对TA1进行钎焊连接,接头的界面微观组织为α-Ti/α-Ti+β-Ti+(α-Ti+γ)/α-Ti。钎焊温度在860~920℃,保温时间为20min时,随着温度升高,熔蚀厚度逐渐增加;钎焊温度为920℃时,熔蚀厚度约为100μm。当钎焊温度为900℃时,由于共析组织对接头的弥散强化作用达到最大,接头平均抗剪强度最大,为172.04MPa,接头的抗拉强度为260.04MPa,为母材的65%。钎焊温度在900~940℃时,TA1钎焊接头的平均抗剪强度呈下降趋势且下降幅度较大。

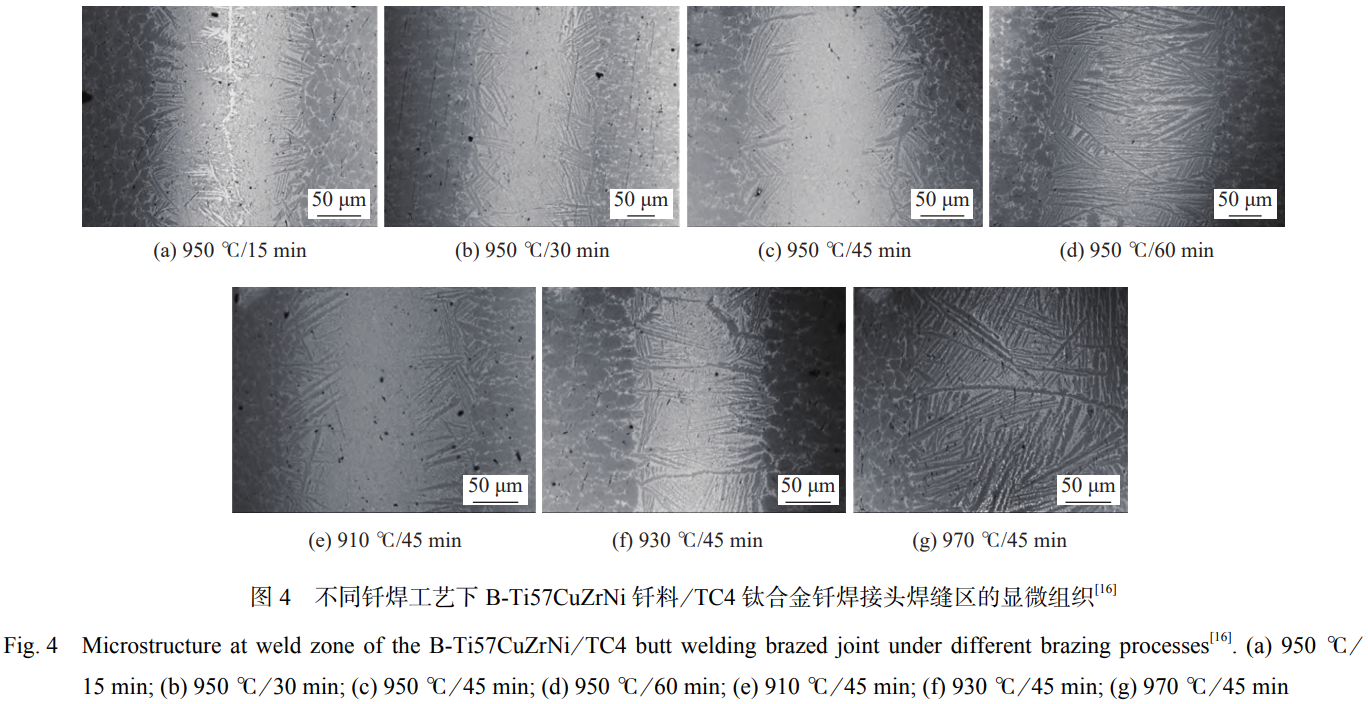

王浩军等学者[16]采用B-Ti57CuZrNi钎料对TC4钛合金进行钎焊。不同钎焊温度和保温时间下BTi57CuZrNi钎料/TC4钛合金钎焊接头焊缝的显微组织如图4所示。当钎焊温度为950℃时,随保温时间的延长,熔蚀区域整体宽度变宽,如图4(a)~图4(d)所示。保温时间从15min增加到60min时,熔蚀区域宽度从50μm增加到75μm。由图4(c)和图4(e)~图4(g)可以看出,当保温时间为45min时,随着钎焊温度的升高,钎缝中白色组织相减少,熔蚀区域宽度变宽。钎焊温度为950℃、保温时间为30min时,钎焊接头的室温抗拉强度为910MPa,400℃高温抗拉强度为602MPa。

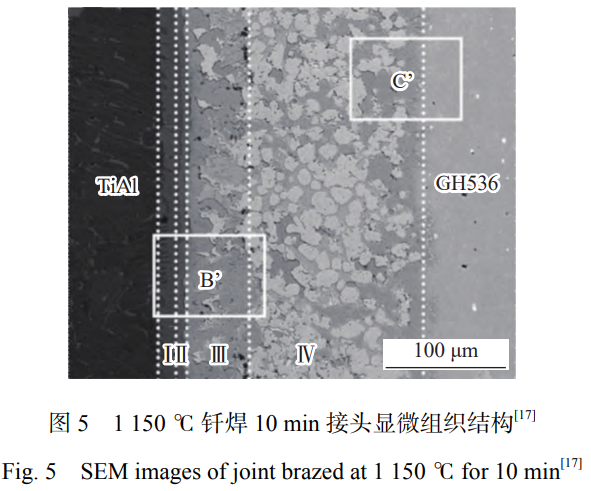

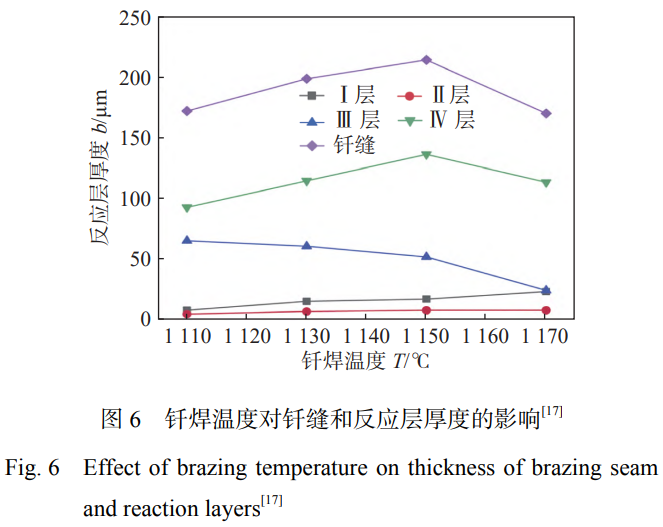

WAN等学者[17]使用Ti-30Zr-10Fe-5Cu-4Ni-3Co2Mo(质量分数,%)钎料钎焊TiAl和GH536镍基高温合金。1150℃钎焊10min接头显微组织结构如图5所示,钎焊时间为10min时不同钎焊温度下焊缝和各反应层厚度的变化趋势如图6所示。随着钎焊温度在1100~1170℃范围内升高,熔蚀区域宽度先增加后减小,在1150℃时达到峰值,约为100μm。焊缝的总厚度由母材的熔解和钎料的消耗决定,前者会增加焊缝的宽度,后者会减小焊缝的宽度。在1150℃钎焊10min的接头获得了最大抗剪强度,为183MPa。

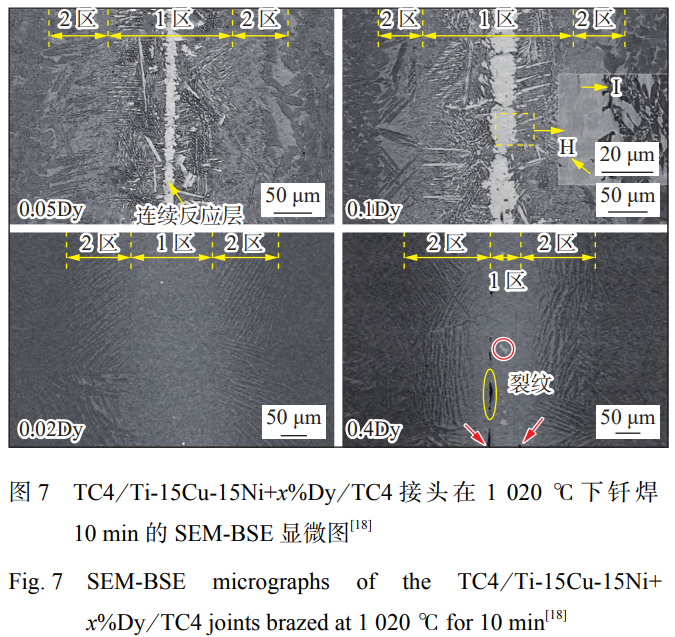

在金属材料中加入少量的稀土元素,可以显著改善金属材料的物理性能、化学性能和力学性能[24]。HE等学者[18]在传统钎料Ti-15Cu-15Ni(质量分数,%)中加入不同质量分数的Dy钎焊TC4,以获得高质量的接头。在1020℃下钎焊10min接头的显微组织如图7所示,随着钎料中Dy含量的增加,熔蚀区域的宽度先增加后减小,当Dy含量为0.1%时,熔蚀区域宽度达到最大,约为150μm。在所研究的浓度范围内,加入0.05%Dy的接头抗剪强度最高,为776.9MPa。

综上所述,使用Ti-Zr-Cu-Ni钎料进行钎焊时,接头中会形成(Ti,Zr)2(Cu,Ni)金属间化合物,提高钎焊温度和保温时间有利于减少降低钎焊接头性能的金属间化合物的数量,但会导致熔蚀区域宽度增加,导致钎焊接头力学性能降低。适当提高钎料中Ti含量可以抑制金属间化合物的生成,并且可以提高钎料的熔点,从而缩短液态钎料的凝固时间,抑制Cu和Ni的偏析。为了提高接头的力学性能,可以在Ti-ZrCu-Ni钎料中加入Mo,W等元素,Mo有利于抑制冷却过程中β-Ti向α-Ti的共析转变,还可以使显微组织更加均匀,但液态钎料的流动性差,会导致熔蚀区域宽度增加;在钎料中加入W可以有效消除接头的残余应力和过度反应,增强接头力学性能,并对熔蚀宽度不会产生明显影响。在Ti-Zr-Cu-Ni钎料中加入Ag,可以在不延长保温时间的前提下,降低钎焊温度、减少界面中金属化合物的生成,可以有效缓解熔蚀。在钎料中加入稀土元素可以改善接头的性能,但也会对熔蚀产生影响,需要通过试验确定稀土元素的适宜含量。

2、非晶钎料钎焊接头熔蚀分析

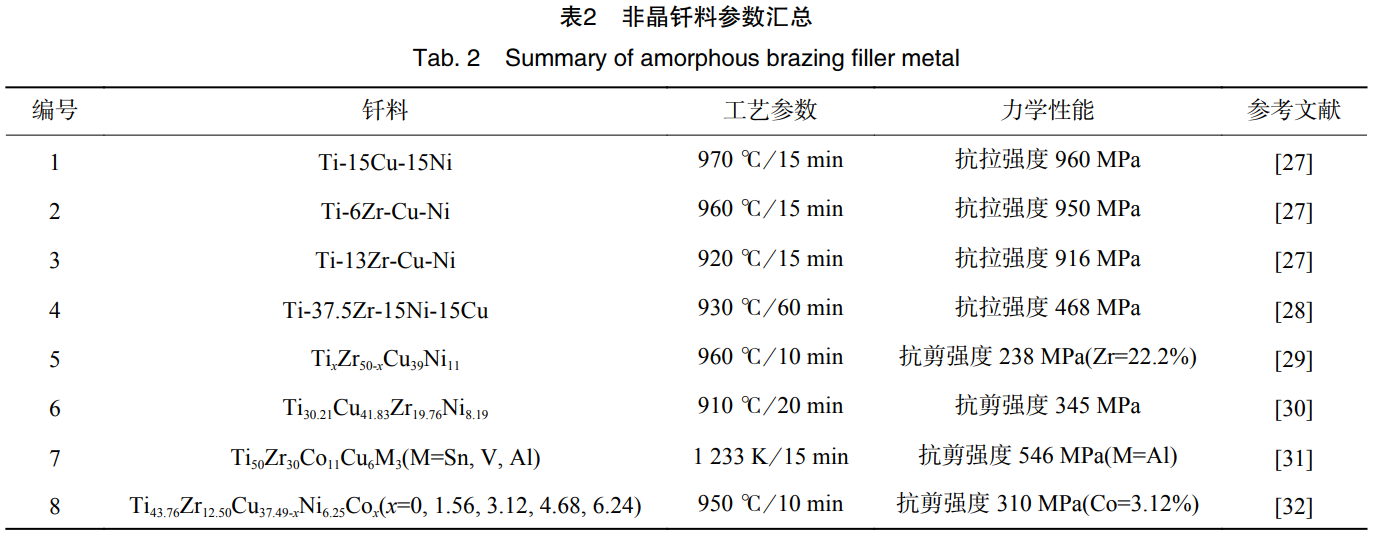

使用非晶钎料钎焊具有液相温度低、纯度和均匀性高、熔化温度范围窄、熔化后流动性好等优点,是降低钎焊温度且提高接头力学性能的有利途径[10,25]。对于Ti合金的钎焊,Ti基非晶钎料因其与母材的相容性而被广泛使用[26],非晶钎料汇总见表2[27−32]。

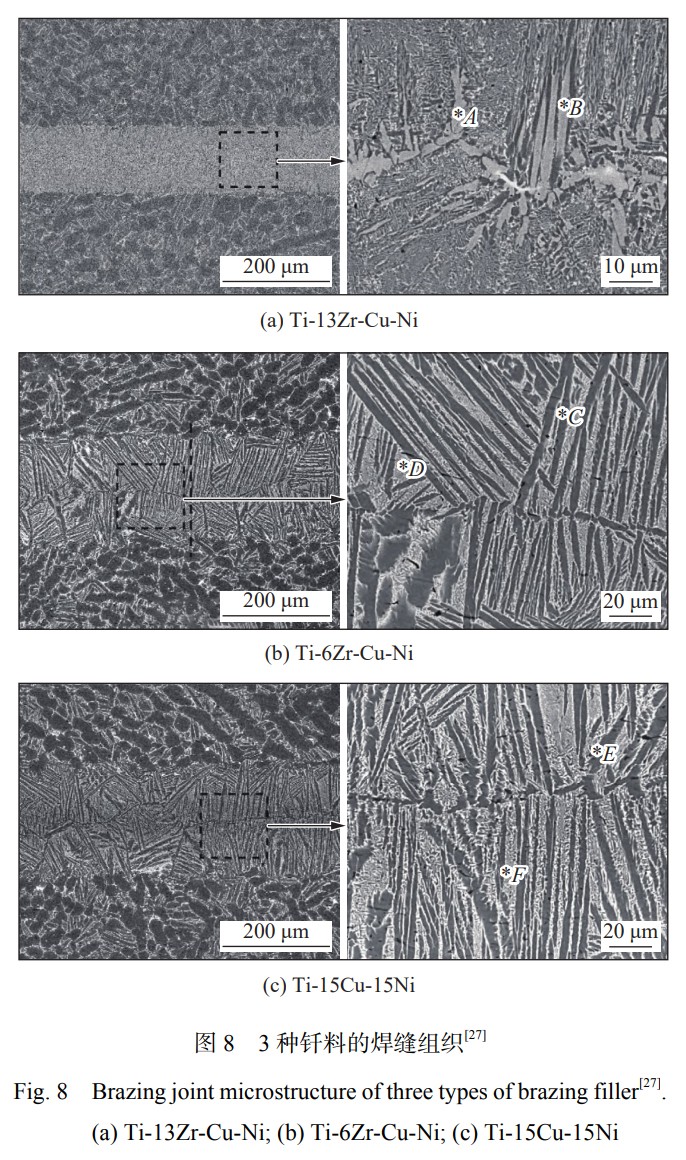

梅俊等学者[27]采用真空快淬技术制备了3种Zr含量不同的钛基非晶钎料Ti-13Zr-Cu-Ni,Ti-6Zr-CuNi和Ti-15Cu-15Ni,并采用最佳焊接工艺对Ti65进行焊接。3种钎料钎焊焊缝组织如图8所示。3种接头的熔蚀区域宽度分别为60μm,90μm和100μm,Zr含量越高,熔蚀区域宽度越小,Zr的加入,可以有效缓解熔蚀现象。3种钎料的室温和高温拉伸性能均能达到母材拉伸性能的90%以上,Ti-15Cu-15Ni钎料呈现出与基体等强的力学性能。

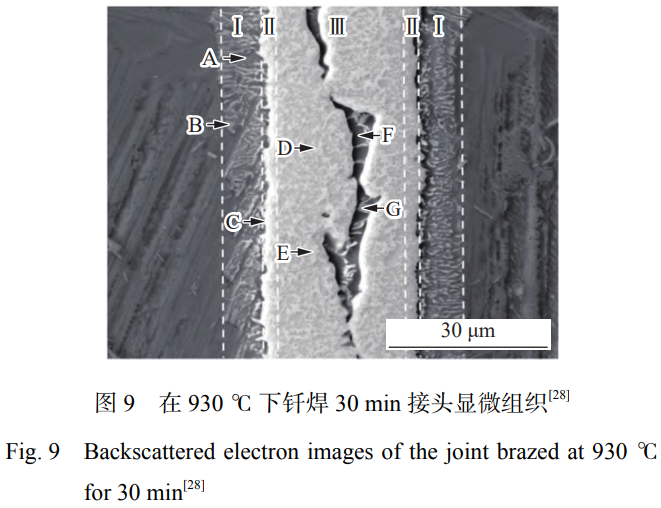

CAI等学者[28]使用非晶态Ti-37.5Zr-15Ni-15Cu薄带作为钎料钎焊TiAl合金(Ti-45Al-2Mn-2Nb-1B)(质量分数,%)。在930℃下钎焊30min,接头显微组织如图9所示,典型钎焊接头主要由3个区域组成,每个区域的相分别为α2相、(Ti,Zr)2(Cu,Ni)相、(Ti,Zr)2(Cu,Ni)相和α-Ti相的混合相。随着钎焊温度的升高,钎焊接头的熔蚀区域宽度显著增加。在930℃下钎焊不同时间,熔蚀区域宽度变化不明显,均约为23μm。在930℃下钎焊60min时,室温下最大抗拉强度为468MPa。

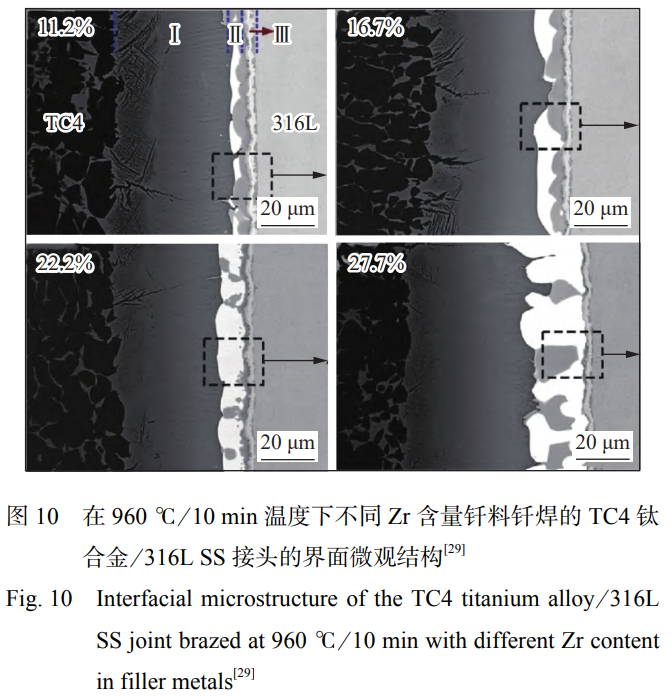

XIA等学者[29]设计了一种新型TixZr50-xCu39Ni11非晶钎料钎焊TC4钛合金与316L不锈钢,钎焊温度为960℃,钎焊时间为10min。Zr含量(原子分数,%)分别为11.2%,16.7%,22.2%和27.7%时,接头的界面显微组织如图10所示。随着Zr含量的增加,熔蚀区域宽度先减小后增大。当Zr含量为22.2%时,熔蚀区域的宽度最小,约为30μm。钎焊接头的抗剪强度随着Zr含量的增加先升高后降低,在Zr含量为22.2%时达到峰值238MPa。

LIU等学者[30]采用Ti30.21Cu41.83Zr19.76Ni8.19非晶钎料在910℃不同保温时间下钎焊Ti-6Al-4V合金和ZrB2-SiC超高温陶瓷,接头中的反应产物为β-Ti,(Ti,Zr)2(Cu,Ni),TiCu,Ti2Cu,TiC,Ti5Si3,TiB和TiB2。随着保温时间延长,熔蚀区域宽度逐渐增加,当保温时间为50min时,熔蚀区域宽度达到60μm。当保温时间为20min时,达到最大抗剪强度345MPa。

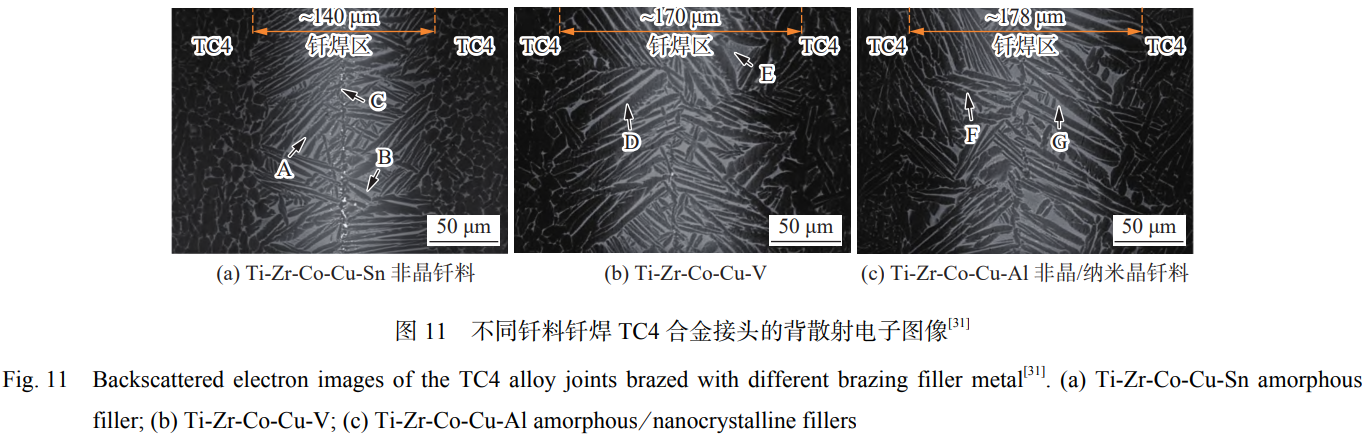

BAI等学者[31]采用Ti50Zr30Co11Cu6M3(M=Sn,V,Al)非晶钎料钎焊TC4合金,在1233K下钎焊15min,钎焊接头的显微组织如图11所示。可以看出,Ti-ZrCo-Cu-Sn,Ti-Zr-Co-Cu-V和Ti-Zr-Co-Cu-Al钎料钎焊接头的熔蚀区域厚度分别约为70μm,85μm和89μm,不同钎料钎焊后的接头表现出相似的针状组织,含Sn钎料钎焊接头显微组织比其他钎料钎焊接头更细化。经过分析确定深灰色粗针状相、浅灰色晶间相和分散的白色相分别为富α-Ti,β-Ti和Ti-Zr相。使用新型Ti-Zr-Co-Cu-M非晶钎料后,接头中的金属间化合物含量较低,在较短的钎焊时间内获得的TC4/Ti-Zr-Co-Cu-M/TC4(M=Sn,V,Al)接头的抗剪强度处于较高水平。Ti-Zr-Co-Cu-Al钎焊接头的抗剪切强度可达546MPa±30MPa。

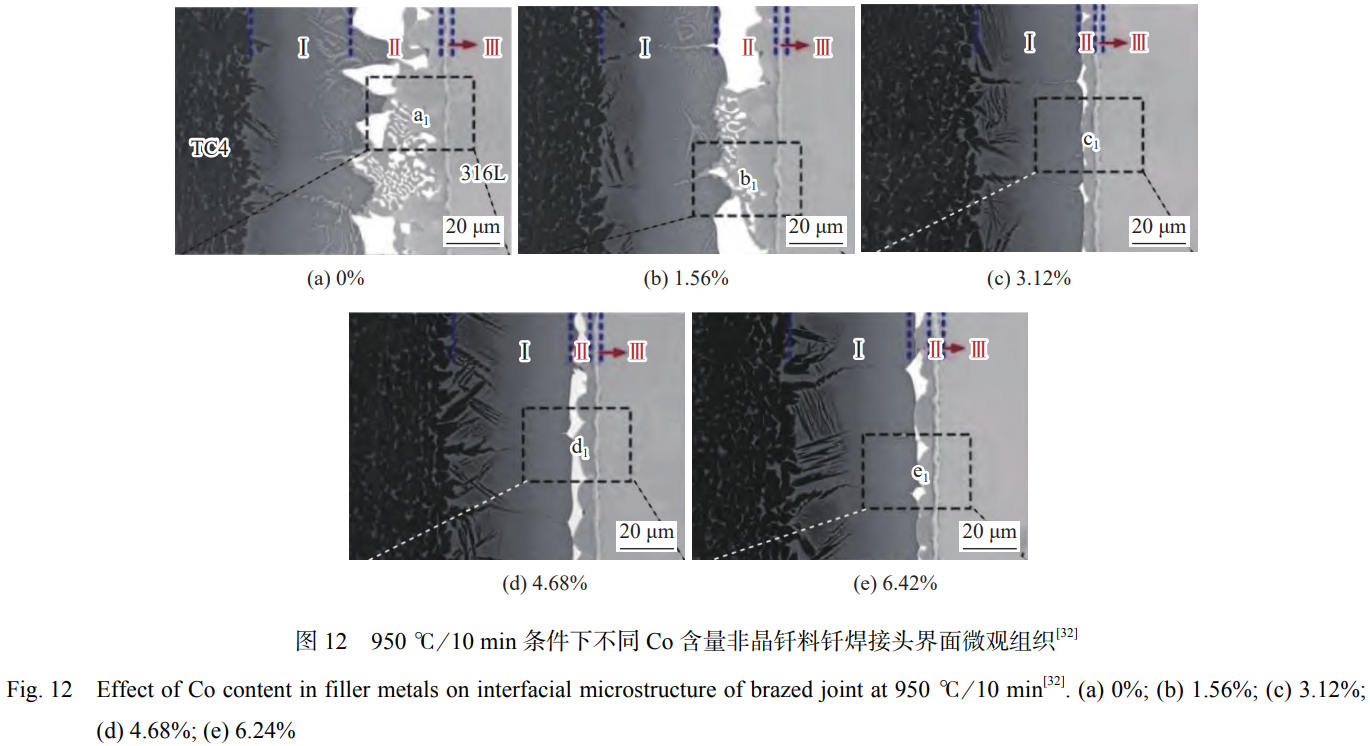

韩文倩等学者[32]设计并制备了Ti43.76Zr12.50Cu37.49-xNi6.25Cox(x=0,1.56,3.12,4.68,6.24)系非晶钎料,并真空钎焊TC4钛合金和316L不锈钢。添加Co可以降低钎料熔点,改善钎料性能。在950℃下钎焊10min,不同Co元素含量非晶钎料钎焊接头界面微观组织如图12所示。随着Co含量的增加,TC4侧熔蚀区域宽度先减小后增加,当Co含量为3.12%时,TC4侧熔蚀区域宽度最小,约为17μm。当Co元素含量为1.56%时,钎料与母材实现良好的冶金结合,获得高强度接头,接头抗剪切强度约为310MPa。该文未对Co影响熔蚀区域宽度的原因进行分析。

综上所述,使用非晶钛基钎料进行钎焊有很多优点:组织均匀、杂质少、合金中元素分布均匀、非晶态钎焊的熔蚀区域宽度小,又因为元素的扩散也较晶态快,这大大减少了钎焊接头化合物的含量,使接头的力学性能得以提高。为了控制熔蚀区域宽度,可以选用非晶钎料钎焊钛合金,还可以通过适当增加Zr含量、再钎料中添加Co元素的方法,进一步减小熔蚀区域宽度,获得与母材性能相差不大的钎焊接头。

3、原位合成钎焊接头熔蚀分析

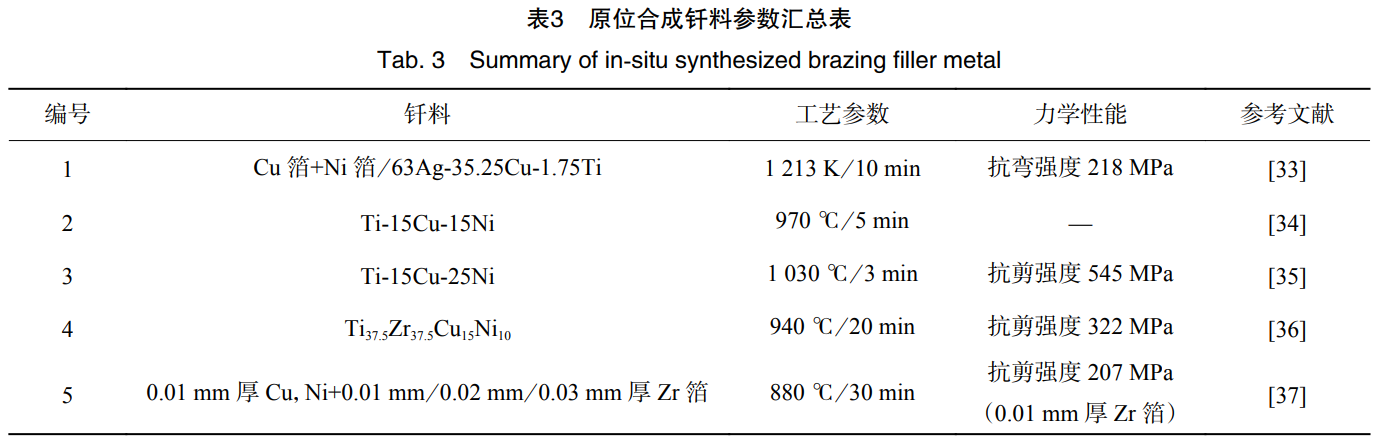

原位反应合成钎料,是元素与元素或者元素与化合物发生反应,在钎焊接头内合成钎料的钎料制备技术。原位反应合成钎料比传统方法合成钎料操作简单、原料来源广泛、得到的接头强度更高、热力学性能稳定[9]。原位反应合成钎料汇总见表3[33−37]。

ONG等学者[33]提出了2步连接法在Ti-6Al-4V/Si3N4接头中插入Nb中间层。Ti-6Al-4V/Nb侧用各2μm厚的Cu和Ni箔作为钎料,Nb/Si3N4侧用63Ag35.25Cu-1.75Ti(质量分数,%)作为钎料。将组件加热到1103K保温60min,以10K/min的速率升温到1213K,保温不同时间。成功缓解了残余应力,并抑制了Ti-6Al-4V/Nb/Si3N4接头中的Ti基脆性金属间化合物,进一步减缓了熔蚀现象。当保温时间为10min时,室温下接头的抗弯强度为218MPa。

WU等学者[34]采用厚度为50μm的Ti-15Cu-15Ni(质量分数,%)箔在970℃下红外真空钎焊CP-Ti和Ti-15-3,钎焊时间分别为5min和30min。对于CP-Ti,钎焊温度为5min时,钎焊区观察到块状Ti2Ni和共析α-Ti+Ti2Cu;随着钎焊时间增加到30min,接头主要由共析α-Ti+Ti2Cu组成。块状Ti2Ni可以通过延长钎焊时间去除。但延长钎焊时间导致熔蚀区域宽度显著增加,钎焊时间5min时,熔蚀区域宽度约为70μm;钎焊时间为30min时,熔蚀区域宽度约为180μm,钎焊时间对熔蚀区域宽度影响显著。

CHANG等学者[35]使用轧制的50μm厚的Ti-15Cu15Ni和Ti-15Cu-25Ni箔作为钎料,红外真空钎焊Ti6Al-4V和Ti-15-3。钎焊接头的平均抗剪强度随红外钎焊温度和时间的增加而增加,进行退火处理后,钎焊接头的平均抗剪强度进一步增加。随钎焊保温时间延长、Ni含量增加及焊后退火处理都会导致熔蚀区域宽度显著增加,钎焊温度变化对熔蚀影响不明显。当钎焊温度为1030℃、保温时间为3min、退火温度和时间为900℃/60min时,Ti-15Cu-25Ni接头的平均抗剪强度为545MPa,此时熔蚀区域宽度约为80μm。

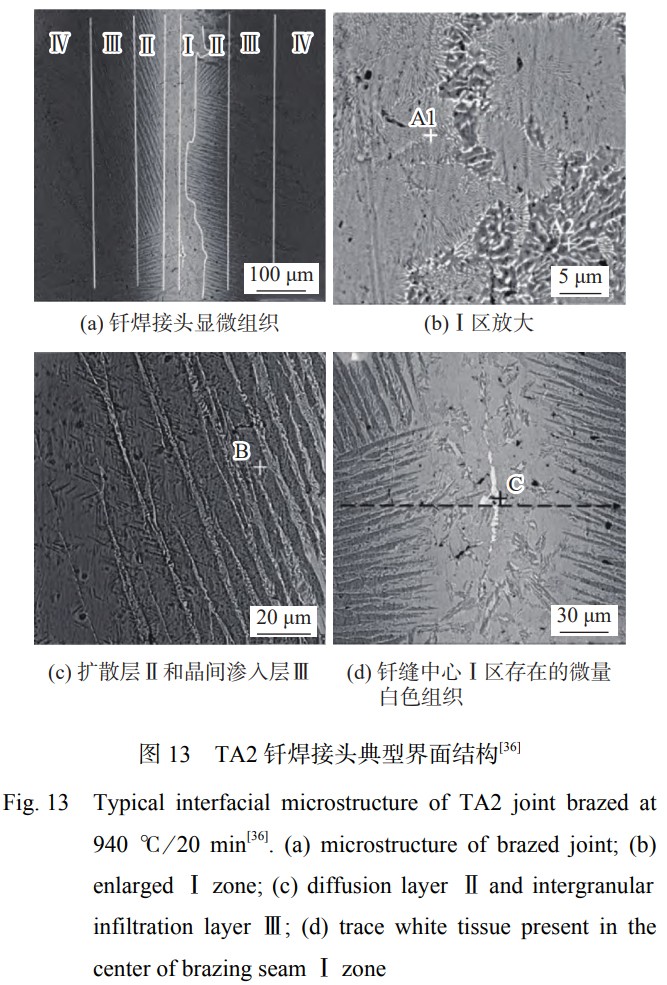

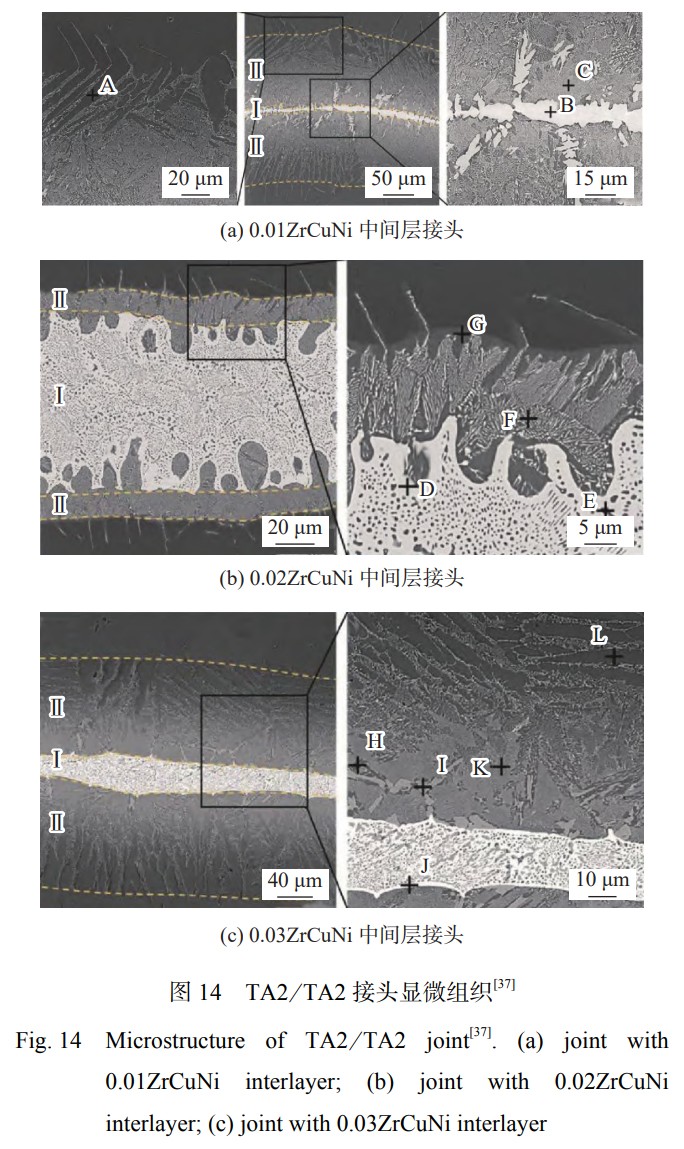

杨浩哲等学者[36]采用Ti37.5Zr37.5Cu15Ni10粉状钎料在940℃下钎焊TA2商业纯钛20min。钎焊接头显微组织如图13所示,接头典型界面组织为TA2/针状α-Ti+共析组织(α-Ti+(Ti,Zr)2(Cu,Ni))+残余钎料/TA2,熔蚀区域宽度约为140μm。层状(Ti,Zr)2(Cu,Ni)化合物的产生使钎缝硬度提高到母材的2倍以上,脆性金属间化合物降低了接头的塑韧性,钎焊接头的平均抗剪强度为322MPa,为TA2母材强度的84%。杨浩哲等学者[37]又研究采用0.01mm厚的纯Cu,Ni金属箔分别和0.01mm,0.02mm和0.03mm厚的Zr箔作为叠层钎料,在880℃下钎焊TA2纯钛30min,探究钎料中Zr含量对熔蚀区域的影响。钎焊接头显微组织如图14所示,钎焊接头中形成了(Ti,Zr)2(Cu,Ni)金属间化合物,且随Zr含量的增加,钎焊接头熔蚀区域宽度先减小后增加。当Zr箔厚度为0.01mm时,熔蚀区域宽度约为140μm;当Zr箔厚度为0.02mm时,熔蚀区域宽度约为70μm,Zr含量对熔蚀区域宽度影响显著。

综上所述,利用原位合成技术制备的钎料可以通过延长保温时间来缓解残余应力、消除接头中的金属间化合物,提高接头强度。但延长保温时间也会导致接头熔蚀宽度增加。由于叠层钎料元素分布较为集中,钎焊接头中金属间化合物分布集中且体积较大,导致接头的抗剪强度偏低。原位合成法应用于薄壁钛合金钎焊时,需进一步研究如何减小熔蚀区域宽度并提高接头强度。

4、结束语

(1)使用钛基钎料钎焊时,可以通过调整钎料中的元素含量,如适量提高钎料中Ti含量来抑制金属间化合物的生成,并可以缩短液态钎料凝固时间;或加入降熔元素,如Ag等,来降低钎料熔点,严格控制钎焊温度和时间,减缓钎焊接头熔蚀程度。

(2)使用非晶钛基钎料钎焊钛合金,组织均匀、杂质少、合金中元素分布均匀、非晶态钎焊的熔蚀区域宽度小,且因为元素的扩散也较晶态快,钎焊接头化合物含量低,还可以通过调整非晶钎料中的Zr含量、添加Co元素的方法,进一步减小熔蚀区域宽度。

(3)采用原位合成法钎焊钛合金,叠层钎料可以阻止钎料向基体扩散,进而减缓熔蚀。但由于金属间化合物体积较大且分布集中,导致接头强度较低。需进一步研究使用原位合成法钎焊钛合金时,如何减小熔蚀且提高接头强度。

参考文献

[1]高福洋, 廖志谦, 李文亚. 钛及钛合金焊接方法与研究现 状 [J]. 航空制造技术, 2012(Z2): 86 − 90.

GAO F Y, LIAO Z Q, LI W Y. Welding method and research of titanium and titanium alloy[J]Aviation Manufacturing Technology, 2012(Z2): 86 − 90.

[2]刘欢, 高晓龙, 刘晶, 等. Ti6Al4V/Cu 异种金属激光焊接 头组织及性能研究 [J]. 焊接, 2019(10): 7 − 11.

LIU H, GAO X L, LIU J, et al. Microstructure and properties of Ti6Al4V/Cu dissimilar metals laser welded joints[J]. Welding & Joining, 2019(10): 7 − 11.

[3] 刘世锋, 宋玺, 薛彤, 等. 钛合金及钛基复合材料在航空航 天的应用和发展 [J]. 航空材料学报, 2020, 40(3): 77 − 94.

LIU S F, SONG X, XUE T, et al. Application and development of titanium alloys and titanium matrix composites in aerospace[J]. Journal of Aeronautical Materials, 2020, 40(3): 77 − 94.

[4] 陈子勇, 刘莹莹, 靳艳芳, 等. 航空发动机用耐 650 ℃ 高温钛合金研究现状与进展 [J]. 航空制造技术, 2019, 62(19): 22 − 30.

CHEN Z Y, LIU Y Y, JIN Y F, et al. Research on 650 ℃high temperature titanium alloy technology for aeroengine[J]. Aviation Manufacturing Technology, 2019, 62(19): 22 − 30.

[5]陈联国, 王文盛, 朱知寿, 等. 大规格损伤容限钛合金 TC4- DT 的研制及应用 [J]. 航空学报, 2020, 41(6): 381 − 389.

CHEN L G, WANG W S, ZHU Z S, et al. Development and application of large-scale damage tolerance titanium alloy TC4-DT[J]. Journal of Aeronautics, 2020, 41(6): 381 − 389.

[6]刘德运, 沈元勋, 李秀朋, 等. 钛合金与铝合金异种金属钎 焊及熔钎焊研究进展 [J]. 焊接, 2023(12): 50 − 57.

LIU D Y, SHEN Y X, LI X P, et al. Research progress on brazing and welding-brazing of titanium alloy and aluminum alloy dissimilar metals[J]. Welding & Joining, 2023(12): 50 − 57.

[7]李悦, 王建峰, 马龙飞, 等. 保温时间对钛合金板翅式换热 器真空钎焊过程温度场及残余应力的影响 [J]. 焊接学 报, 2024, 45(2): 33 − 40.

LI Y, WANG J F, MA L F, et al. Effect of holding time on temperature field and residual stress in the vacuum brazing process of titanium alloy plate-fin heat exchangers[J]. Transactions of the China Welding Institution, 2024, 45(2): 33 − 40.

[8]于得水, 张岩, 周建平, 等. 钛合金与铝合金异种金属焊接 的研究现状 [J]. 焊接, 2020(11): 37 − 45.

YU Deshui, ZHANG Yan, ZHOU Jianping, et al. Researching status of dissimilar metal welding of titanium and aluminum[J]. Welding & Joining, 2020(11): 37 − 45.

[9]乔瑞林, 龙伟民, 钟素娟, 等. 原位反应在钎焊中的应用 [J].材料导报, 2023, 37(23): 141 − 148.

QIAO R L, LONG W M, ZHONG S J, et al. Application of in situ reactions in brazing[J]. Materials Reports, 2023, 37(23): 141 − 148.

[10]SHAPIRO A, RABINKIN A. State of the art of titaniumbased brazing filler metals[J]. Welding Journal, 2003, 82(10): 36 − 43.

[11]吴铭方, 蒋成禹, 于治水, 等. Ti-6Al-4V 真空钎焊研究[J]. 机械工程学报, 2002, 38(4): 71 − 73.

WU M F, JIANG Y C, YU Z S, et al. Study on vacuum brazing of Ti-6Al-4V[J]. Chinese Journal of Mechanical Engineering, 2002, 38(4): 71 − 73.

[12]YUAN L, XIONG J T, DU Y J, et al. Effects of pure Ti or Zr powder on microstructure and mechanical properties of Ti-6Al-4V and Ti2AlNb joints brazed with TiZrCuNi[J]. Materials Science and Engineering: A, 2020, 788: 139602.

[13]WANG Y, JIAO M , YANG Z W, et al. Vacuum brazing of Ti2AlNb and TC4 alloys using Ti-Zr-Cu-Ni and Ti-Zr-CuNi+Mo filler metals: Microstructural evolution and mechanical properties[J]. Archives of Civil and Mechanical Engineering, 2018, 18(2): 546−556.

[14]CUI B, HUANG J H, CAI C, et al. Microstructures and mechanical properties of Cf/SiC composite and TC4 alloy joints brazed with (Ti-Zr-Cu-Ni)+W composite filler materials[J]. Composites Science & Technology, 2014, 97: 19 − 26.

[15]JING Y J, XIONG H P, SHANG Y L, et al. Design TiZrCuNi filler materials for vacuum brazing TA15 alloy[J]. Journal of Manufacturing Processes, 2020, 53: 328 − 335.

[16]王浩军, 胡生双, 肖君, 等. B-Ti57CuZrNi 钎料对接钎焊TC4 钛合金接头的组织和性能 [J]. 金属热处理, 2023, 48(7): 148 − 152.

WANG H J, HU S S, XIAO J, et al. Microstructure and properties of TC4 titanium alloy butt welding brazed joint with B-Ti57CuZrNi solder[J]. Heat Treatment of Metals, 2023, 48(7): 148 − 152.

[17]WAN B, LI X Q, PAN C L, et al. Microstructure and mechanical properties of TiAl/Ni-based superalloy joints vacuum brazed with Ti-Zr-Fe-Cu-Ni-Co-Mo filler metal[J]. Rare Metals, 2021, 40(8): 2134 − 2142.

[18]HE Y M, LU C Y, NI C Y, et al. Tailoring microstructure and mechanical performance of the TC4 titanium alloy brazed joint through doping rare-earth element Dy into TiCu-Ni filler alloy[J]. Journal of Manufacturing Processes, 2020, 50: 255 − 265.

[19]LIU S L, MIAO J K, ZHANG W W, et al. Interfacial microstructure and shear strength of TC4 alloy joints vacuum brazed with Ti-Zr-Ni-Cu filler metal[J]. Materials Science and Engineering: A, 2020, 775: 138990.

[20]DU Y J, ZHANG J R, LI J L, et al. Microstructure evolution and mechanical properties of Ti2AlNb/TC17 joints brazed with Ti-Zr-Cu-Ni filler metal[J]. Vacuum, 2023, 215: 112365.

[21]GALINDO-NAVA E I, JING Y J, JIANG J. Predicting the hardness and solute distribution during brazing of Ti-6Al4V with Ti-Zr-Cu Ni filler metals[J]. Materials Science and Engineering: A, 2017, 712: 122 − 126.

[22] JING Y J, YANG H B, SHANG Y L, et al. The design of a new Ti-Zr-Cu-Ni-Ag brazing filler metal for brazing of titanium alloys[J]. Welding in the World, 2021, 65: 2231 − 2237.

[23] 陈修凯, 路英瑶, 卞红, 等. 钎焊温度对 TA1/Ti-Zr-Cu-NiAg/TA1 接头界面组织性能的影响 [J]. 电焊机, 2023, 53(8): 78 − 85.

CHEN X K, LU Y Y, BIAN H, et al. Effect of brazing temperature on interfacial microstructure and mechanical property of TA1/Ti-Zr-Cu-Ni-Ag/TA1 joint[J]. Electric Welding Machine, 2023, 53(8): 78 − 85.

[24]BARRETT C D, IMANDOUST A, KADIRI H E. The effect of rare earth element segregation on grain boundary energy and mobility in magnesium and ensuing texture weakening[J]. Scripta Materialia, 2018, 146: 46 − 50.

[25]TIAN H, HE J C, HOU J B, et al. Analysis of the microstructure and mechanical properties of TiBw/Ti-6Al4V Ti matrix composite joint fabricated using TiCuNiZr amorphous brazing filler metal[J]. Materials, 2021, 14(4): 875.

[26]KHORUNOV V F, MAKSIMOVA S V, Production and application of rapidly quenched brazing alloys[J]. Welding International, 2006, 20(5): 405 − 409.

[27]梅俊, 祁焱, 徐立红, 等. 采用钛基非晶态钎料真空钎焊Ti65 高温钛合金 [J]. 金属功能材料, 2024, 31(1): 126 − 131.

MEI J, QI Y, XU L H, et al. Vacuum brazing of Ti65 high temperature titanium alloy with titanium based amorphous brazing filler[J]. Metallic Functional Materials, 2024, 31(1): 126 − 131.

[28]CAI Y S, LIU R C, ZHU Z W, et al. Effect of brazing temperature and brazing time on the microstructure and tensile strength of TiAl-based alloy joints with Ti-Zr-Cu-Ni amorphous alloy as filler metal[J]. Intermetallics, 2017, 91: 35 − 44.

[29]XIA Y Q, DONG H G, LI P. Brazing TC4 titanium alloy/316L stainless steel joint with Ti50-xZrxCu39Ni11amorphous filler metals[J]. Journal of Alloys and Compounds, 2020, 849: 156650.

[30]LIU Y P, WANG G, CAO W, et al. Brazing ZrB2-SiC ceramics to Ti6Al4V alloy with TiCu-based amorphous filler[J]. Journal of Manufacturing Processes, 2017, 30: 516 − 522.

[31]BAI X Y, LIU M Q, PANG S J, et al. Novel Ti-Zr-Co-CuM(M=Sn, V, Al) amorphous/nanocrystalline brazing fillers for joining Ti-6Al-4V alloy[J]. Materials Characterization, 2023, 196: 112607.

[32]韩文倩, 董红刚, 马月婷, 等. Ti43.76Zr12.50Cu37.49-xNi6.25Cox非 晶钎料真空钎焊 TC4 钛合金/316L 不锈钢 [J]. 焊接学 报, 2024, 45(1): 47 − 57.

HAN W Q, DONG H G, MA Y T, et al. Vacuum brazing TC4 titanium alloy/316L stainless steel with Ti43.76Zr12.50Cu37.49-xNi6.25Cox amorphous filler metal[J]. Transaction of the China Welding Institution, 2024, 45(1): 47 − 57.

[33]ONG F S, TOBE H, SATO E. Simultaneous intermetallics suppression and residual-stress relaxation of heat-resistant Nb-interlayer-inserted Ti-6Al-4V/Si3N4 joints via one-step transient liquid phase bonding and brazing[J]. Journal of Materials Science & Technology, 2023, 139: 79 − 91.

[34]WU Z Y, YEH T Y, SHIUE R K, et al. The effect of substrate dissolution in brazing CP-Ti and Ti-15-3 using clad Ti-15Cu-15Ni filler[J]. ISIJ International, 2010, 50(3): 450 − 454.

[35]CHANG C T, DU Y C, SHIUE R K, et al. Infrared brazing of high-strength titanium alloys by Ti-15Cu-15Ni and Ti15Cu-25Ni filler foils[J]. Materials Science and Engineering: A, 2006, 420: 155 − 164.

[36]杨浩哲, 裴夤崟, 秦建, 等. TiZrCuNi 粉状钎料真空钎焊TA2 纯钛接头界面组织及力学性能 [J]. 电焊机, 2022, 52(6): 112 − 117. YANG H Z, PEI Y Y, QIN J, et al. Microstructure and mechanical properties of pure titanium TA2 vacuum brazing joint with TiZrCuNi powder brazing filler metal[J]. Electric Welding Machine, 2022, 52(6): 112 − 117.

[37] 杨浩哲, 裴夤崟, 沈元勋, 等. ZrCuNi 中间层瞬间液相焊扩 散连接纯钛 TA2 工艺研究 [J]. 电焊机, 2023, 53(4): 81 − 89.

YANG H Z, PEI Y Y, SHEN Y X, et al. Study on transient liquid phase bonded of CP-Ti TA2 joint with ZrCuNi interlayer[J]. Electric Welding Machine, 2023, 53(4): 81 − 89.

第一作者: 梁伊茗,硕士研究生;主要从事钛合金钎焊工艺 的研究;1916387034@qq.com。

通信作者: 沈元勋,博士,正高级工程师;主要从事新型钎 焊材料和先进钎焊技术的研究;已发表论文 40余篇;shenyuanxun@126.com。

tag标签:钛合金钎焊