发布日期:2025-4-22 10:12:55

引言

扩散连接是在一定温度和压力下使材料表面相互接触,经长时间的原子扩散来达到紧密结合的一种连接方法[1],可实现无残余应力的大面积连接,其工艺优势明显,常用于制造航空发动机中空叶片、微通道换热器和液体火箭发动机喷油管等内部结构复杂的零部件[2-3]。

在工程实践中,扩散连接常在低于材料熔化温度和低压力下进行,不会造成宏观变形[4]。但在研究领域,为实现难焊接材料[5]、异种材料的连接[6]以及高效率扩散连接[7],需要采用高温高压扩散连接工艺,这会导致待连接材料发生明显塑性变形,在扩散界面出现各类缺陷,影响扩散连接质量。LIH等[8]在高扩散压力下制备了Ti-33Al-3V/TC17扩散连接试样,当扩散压力为50MPa时TC17基体变形量达到50%,在扩散界面边界处,TC17材料跨界面流动,焊缝边缘存在裂纹缺陷。周贤军等[9]研究了不同温度与压力下TA15/Ti2AlNb材料的扩散连接,并对扩散连接过程中TA15的蠕变行为进行了有限元仿真,发现TA15钛合金发生缓慢蠕变变形,导致扩散接头边界区域变形量大,造成晶粒粗大现象。

本文以Ti60钛合金为研究对象,研究了扩散连接温度、保温时间和扩散压力等工艺参数对接头力学性能的影响。重点探究不同压力下扩散界面边界缺陷的显微组织特征,并采用有限元分析软件模拟扩散连接过程中的材料蠕变现象,分析边界缺陷的形成机理。对扩散连接接头剪切断口形貌进行观察,揭示边界缺陷对接头力学性能的影响。探索Ti60钛合金扩散连接合适的工艺参数,降低边界缺陷影响,提高接头性能,为Ti60钛合金扩散连接工业应用提供理论支撑。

1、实验

1.1 实验材料与方法

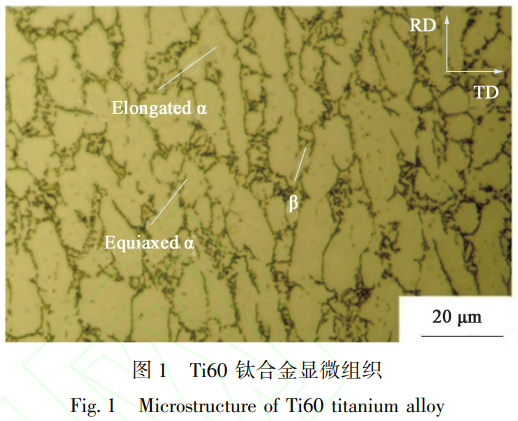

实验采用厚度为2mm的Ti60钛合金板材,名义成分为Ti-5.7Al-4.0Sn-3.5Zr-0.4Mo-0.4Si-0.4Nb1.0Ta-0.05C(%,质量分数),显微组织如图1所示,由初生等轴α相、β相和硅化物组成,部分α相晶粒沿轧制方向被拉长[10]。扩散连接实验所使用的设备是由上海皓越电炉技术有限公司研制的VHPgr72-2000真空热压/扩散炉,极限真空度为1×10-4Pa,最大工作温度为2000℃,最大载荷为10t,温度传感器采用钨铼热电偶W-Re5/26,温度控制精度为±1℃。

1.2 扩散连接实验方法

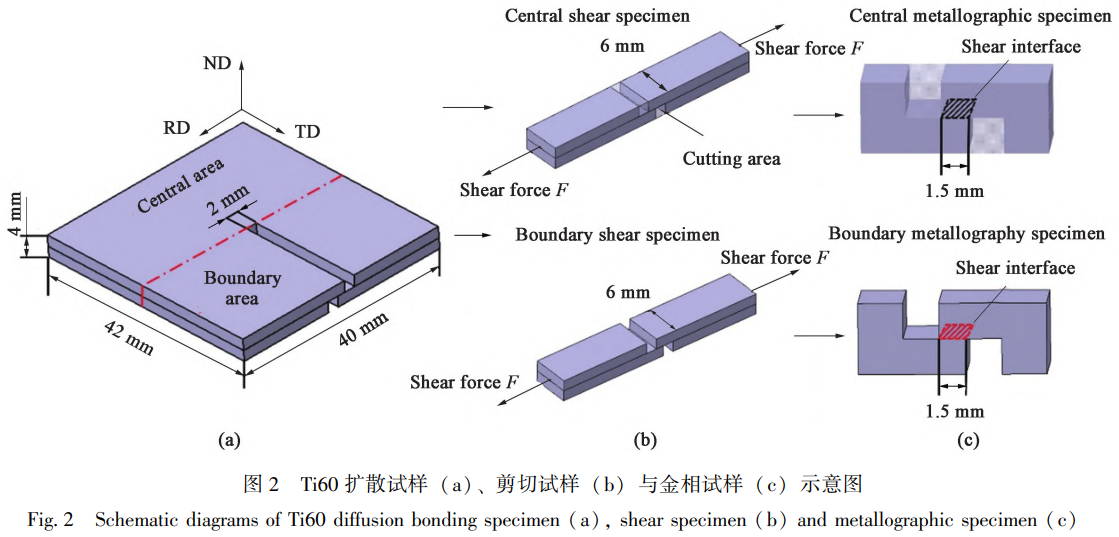

扩散连接实验前需对扩散试样进行处理。依次采用800、1500和2000目数砂纸打磨试样接触面以去除表面氧化膜降低表面粗糙度,采用Kroll试剂5%HF+10%HNO3+85%H2O(%,体积分数)对扩散试样进行酸洗以去除表面划痕及氧化膜。Ti60钛合金酸洗后表面存在灰色反应污渍,需将试样放入乙醇中超声清洗去除。清洗后试样吹干并组装放于真空扩散连接炉内压头的中心区域,为保证扩散温度均匀性,设置升温速率先快后慢,前段以10℃.min-1的速率升温至900℃,再以1℃.min-1的速率升温至扩散温度950℃。达到扩散温度后启动液压泵施加压力并保温保压,保温段结束后,试样随炉冷却至室温。Ti60钛合金扩散连接试样、剪切试样与金相试样的制备如图2所示。采用线切割机床从Ti60钛合金扩散连接试样上分别加工出中心剪切试样、边界剪切试样、中心金相试样与边界金相试样。中心剪切试样与中心金相试样需加工出剪切界面。

采用WDW-100J型电子万能试验机进行剪切实验,剪切拉伸速率为1mm.min-1。实验重复3次取平均剪切强度,剪切强度τ的计算公式为[11]:

式中:P为最大剪切力;a和e分别为剪切界面的宽度和长度。

采用扫描电子显微镜Scios2HiVac观察剪切断口形貌。对扩散接头显微组织观察前需进行电解抛光。首先在平整的玻璃面上依次采用400、800、1500和2000目数砂纸打磨扩散金相。随后用特定抛光电解液60%甲醇+34%正丁醇+6%高氯酸(%,体积分数)在电压30V、电流0.8~0.9A下抛光50s,随后采用Kroll试剂腐蚀4~6s。试样放置于MR500光学显微镜上,采用Imageview软件对金相进行观察。利用ImageProPlus软件统计未焊合区域长度,焊合率计算公式为:

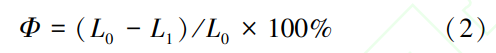

式中:Φ为焊合率;L0为扩散界面上的焊缝长度;L1为未焊合及含缺陷的各段总长度。按照国标GB/T6394—2017[12]测量扩散界面晶粒尺寸。

1.3 有限元仿真模型

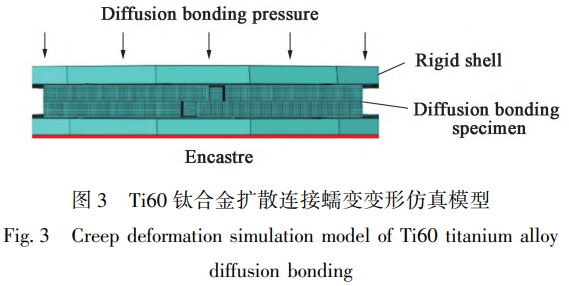

采用ABAQUS软件对Ti60钛合金扩散连接过程中的材料蠕变行为进行仿真,有限元模型如图3所示。扩散试样上表面通过刚性壳施加扩散压力,下刚性壳完全固定。上下刚性壳与试样表面摩擦因数设置为0.1,扩散试样接触面之间摩擦因数设置为0.5。扩散连接试样网格尺寸为0.2mm,上下刚性壳网格尺寸设置为10mm。

2、实验结果与分析

2.1 钛合金Ti60扩散连接工艺探究

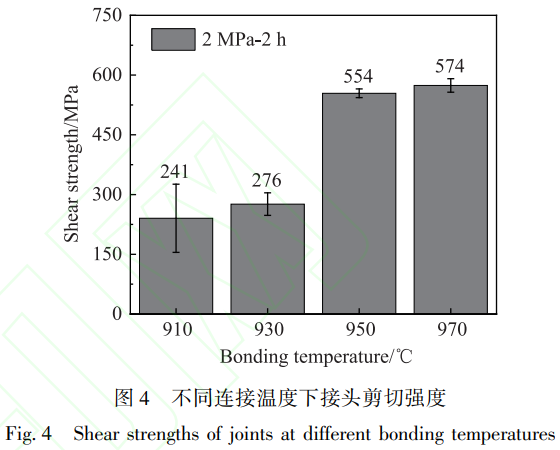

图4所示为扩散压力2MPa、扩散时间2h条件下不同扩散温度下Ti60钛合金扩散接头的剪切强度。随扩散温度升高,剪切强度逐渐增大,温度从910℃上升至930℃时,剪切强度增长幅度较小,从241MPa增大至276MPa。当扩散温度达到950℃时,剪切强度显著提升至554MPa。这是因为随着扩散温度的升高,扩散系数变大,原子扩散活性增加,促进了扩散连接过程中的元素交换,使得接头性能得到显著提高。随着扩散温度继续增加至970℃,剪切强度略微提升为574MPa。

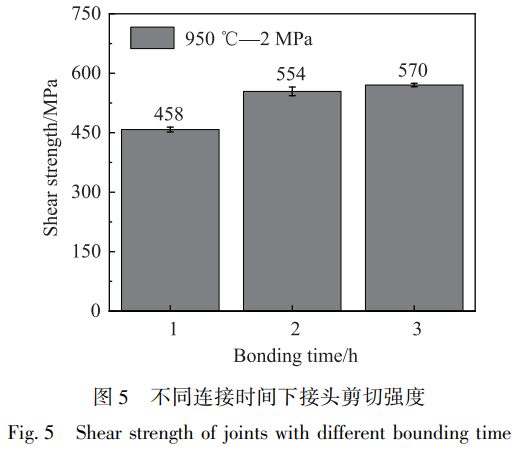

图5显示了扩散温度950℃、扩散压力2MPa条件下不同扩散时间下Ti60钛合金扩散接头的剪切强度。

随扩散时间延长,剪切强度逐渐增大。扩散时间由1h延长2h时,剪切强度由458MPa提升至554MPa。随着扩散时间达到至3h,剪切强度略微提升至570MPa。

随扩散温度提升与扩散时间增长,接头剪切强度呈增长趋势。但达到950℃-2h的临界扩散温度与时间后,剪切强度增长速度减慢,同时温度过高与时间过长会使晶粒长大,导致接头性能下降。因此,950℃-2h是Ti60钛合金扩散连接的理想工艺参数。

2.2 扩散压力对Ti60接头显微组织的影响

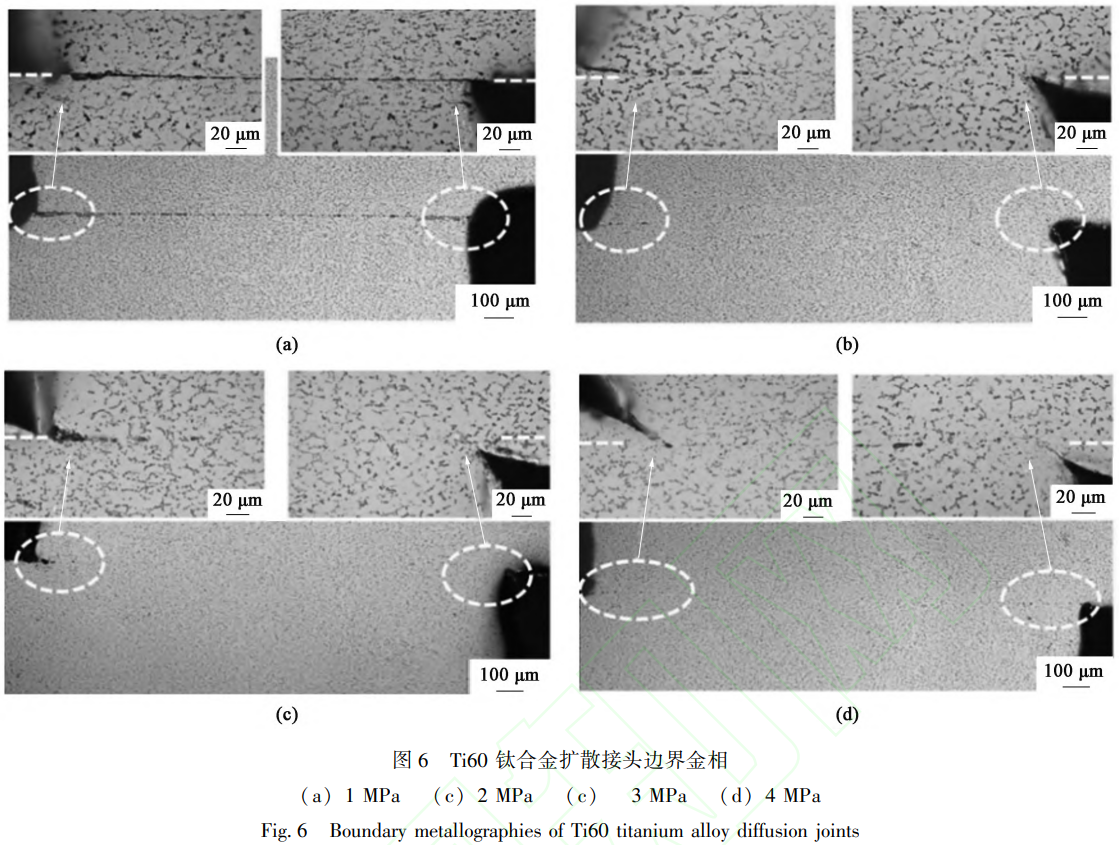

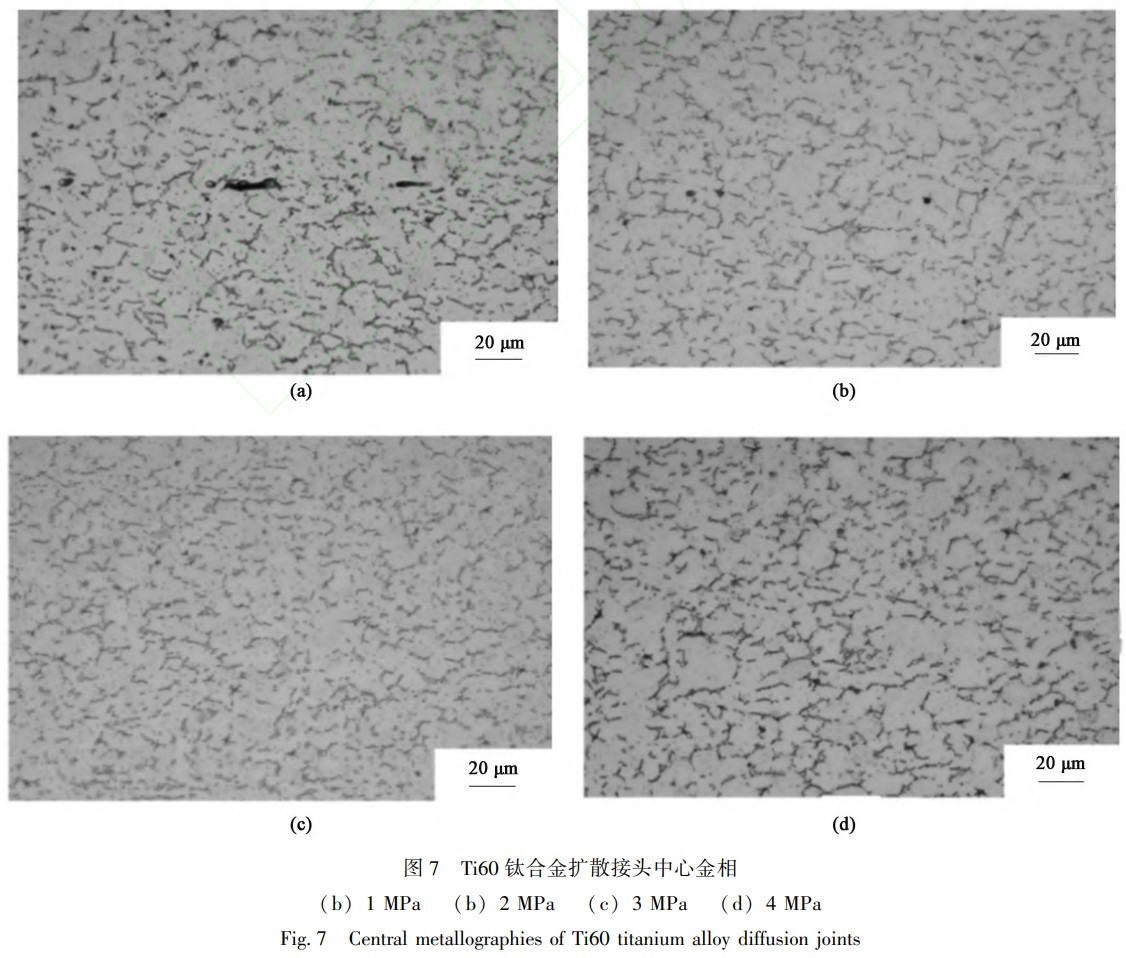

图6和图7为Ti60扩散试样在分别在1、2、3和4MPa扩散压力下的边界、中心金相扩散界面显微组织。从图6a观察得出,压力为1MPa时,边界金相扩散界面存在明显未焊合缺陷,空洞在界面两侧聚集。图7a所示中心金相上观察到细长椭圆形空洞缺陷。从图6b可观察到,压力为2MPa时,边界金相未焊合缺陷显著减少,界面左侧存在空洞缺陷,右侧边界观察到材料蠕变凹陷。图7b所示中心金相仅存在小尺寸圆形空洞,且数量减少。压力增大至3MPa时,边界金相如图6c所示,扩散界面中心无大尺寸空洞缺陷,证明已发生充分扩散连接。界面右侧发生更为显著的蠕变凹陷,左侧边界依然存在未焊合缺陷。中心金相如图7c所示,可以观察到大量跨界面晶界;扩散压力增大至4MPa时,边界金相如图6d所示,扩散界面两侧均发生大蠕变凹陷,同时观察到裂纹沿界面萌生,向内连接空洞;而中心金相如图7d所示,已形成与母材一致的扩散接头。

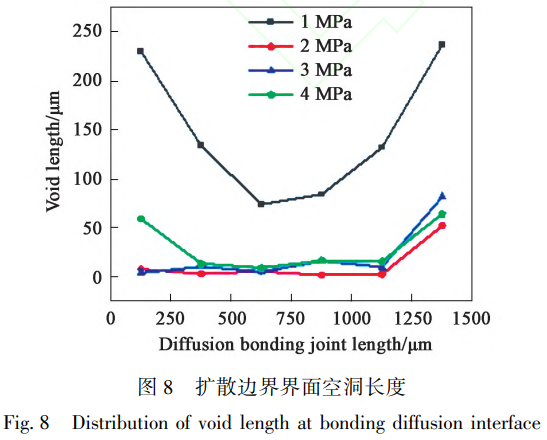

统计不同压力下Ti60钛合金边界金相扩散界面上缺陷长度的分布规律与晶粒尺寸分布规律。将扩散界面划分为6个等距区域,区域长度为250μm,并统计各区域空洞长度与晶粒尺寸。图8为不同压力下扩散界面空洞长度分布,整体呈两侧高中心低的趋势。扩散压力为1MPa时未焊合缺陷较多,焊合率仅为40.7%。压力增大至2MPa时,扩散界面左侧存在连续空洞缺陷,总长度达到50μm,中间分布尺寸小于5μm的空洞,焊合率提升至95.2%。

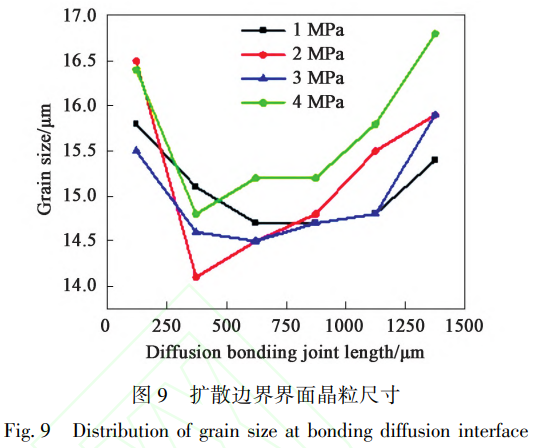

扩散压力提升至3MPa时,空洞聚集在扩散界面左侧,焊合率降低至91.5%。扩散压力提升至4MPa时,扩散界面两侧萌生裂纹,分别分布有59和64μm空洞缺陷,焊合率降低至88.1%。图9为Ti60钛合金在不同扩散压力下扩散边界界面晶粒尺寸分布规律,可以观察到,两侧晶粒尺寸大于中间区域晶粒尺寸。因为边界处蠕变变形抑制了扩散过程中的空洞弥合与体扩散过程,导致扩散边界区域存在未焊合缺陷的聚集,阻碍了再结晶过程,造成晶粒粗化。而扩散中心区域未焊合缺陷少,存在有跨焊缝晶粒生长,故晶粒尺寸较小。

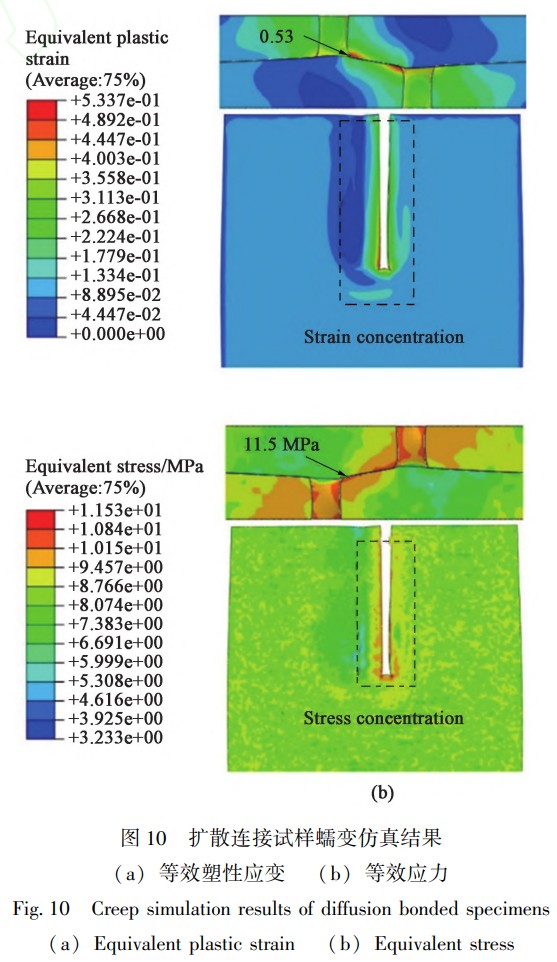

图10为950℃、4MPa、2h扩散连接参数下Ti60钛合金扩散连接试样有限元仿真等效塑性应变和等效应力分布图。如图10a所示,最大塑性应变位置集中在接头边界区域,最大塑性应变量达到0.53。图10b所示边界区域产生应力集中,最大应力为11.5MPa。这是因为,随着扩散过程的进行,扩散试样逐渐发生扩散压力方向上的变形,称之为减薄。扩散试样减薄的过程表现为材料蠕变向四周流动。此过程中,中心区域单元为静水应力状态,塑性应变均匀。而边界单元外侧无约束,受到偏应力,产生横向的非均匀塑性应变。最终体现为扩散边界位置的塑性应变与应力集中。

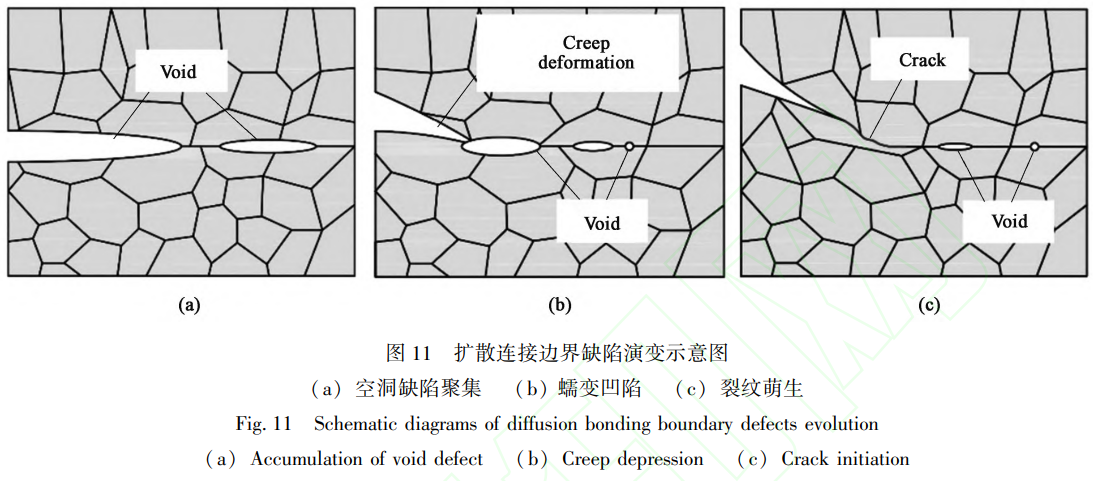

扩散边界处的应力与应变集中破坏了跨界面再结晶、晶粒生长与空洞闭合,导致扩散并未完全发生,在边界处产生未焊合缺陷与空洞缺陷聚集现象,如图11a所示。随着扩散压力增大,材料减薄量增大,边界区域蠕变变形量增加,边界发生蠕变凹陷,如图11b所示。随着扩散压力进一步增大,材料流动覆盖凹陷区域,未焊合区域转变为裂纹,向内衍生连接焊缝,如图11c所示。

2.3 扩散压力对Ti60钛合金接头剪切强度的影响

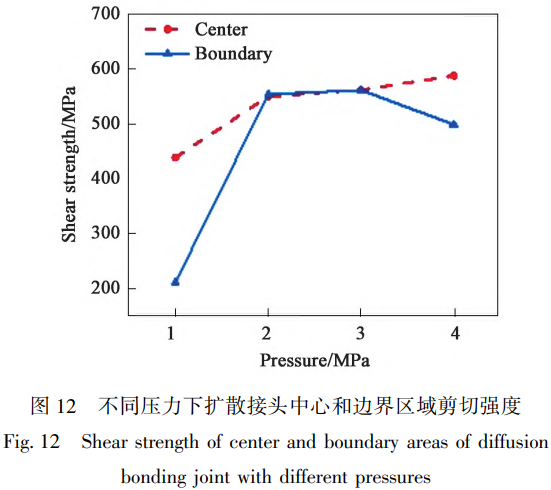

图12所示为不同扩散压力下边界剪切试样与中心剪切试样的剪切强度。扩散压力为1MPa时,中心剪切强度达到439MPa,显著高于边界剪切强度211MPa。随着扩散压力提升至2MPa,中心与边界区域剪切强度均显著提升,分别为550与554MPa。

当扩散压力为3MPa时,中心区域与边界区域剪切强度均为562MPa。随着扩散压力增大至4MPa,中心与边界区域拉剪强度存在较大差异,中心剪切强度增长至588MPa,而边界剪切强度下降至499MPa。为探究4MPa压力下边界剪切强度下降的原因,对剪切断口形貌进行观察。

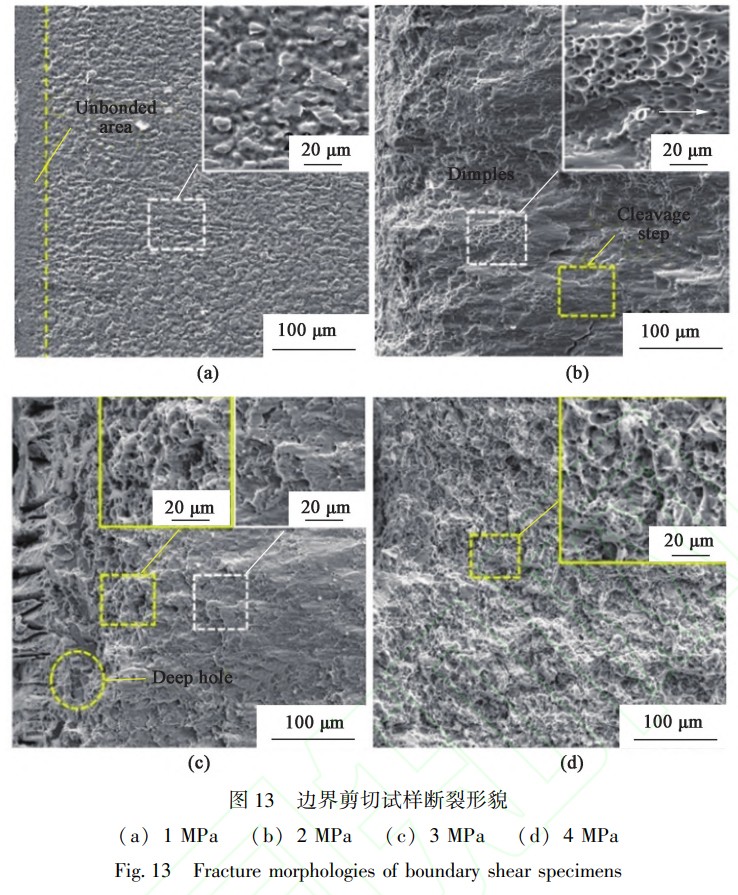

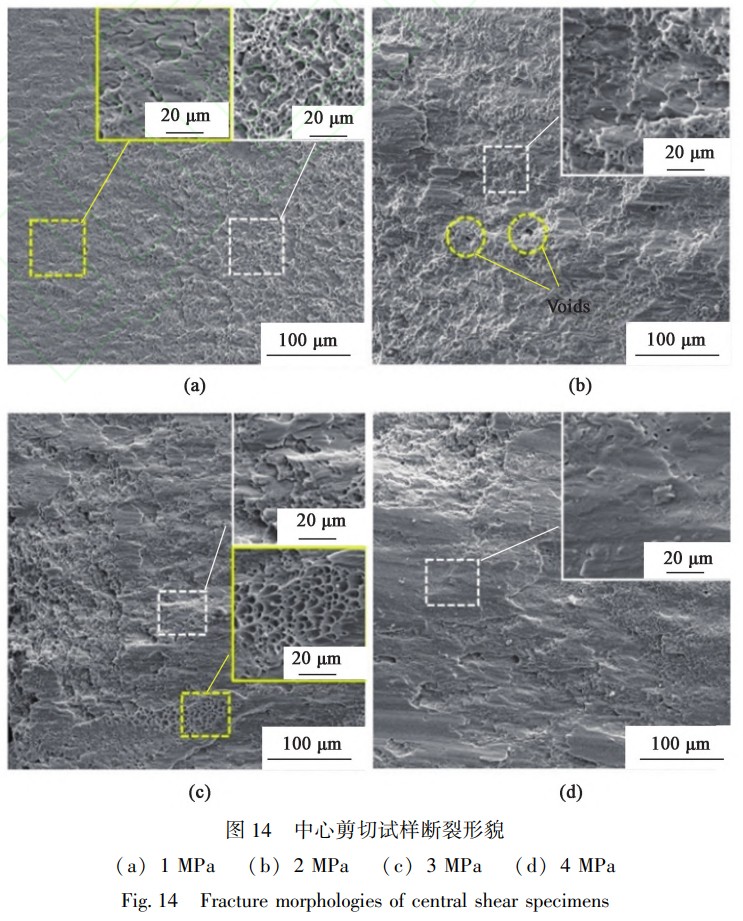

图13为不同压力下边界与中心剪切试样断面形貌。扩散压力为1MPa时,从图13a边界剪切断口可以观察到,左侧边缘存在未焊合区域,断口平坦无明显断裂特征。中间处存在岛装区域与少量浅韧窝,表明焊接质量较低,因此剪切强度低。而从图14a所示中心剪切断口形貌可以观察到,中间区域存在较深韧窝,表明焊接质量较好。扩散压力增大到2MPa时,边界剪切试样断口如图13b所示,断面同时存在剪切韧窝与解理特征,表明断裂机制为混合断裂模式。剪切韧窝呈抛物线状,韧窝拉长凸向为剪切力方向。图14b所示中心剪切试样断口形貌以深韧窝为主,且存在较深凹陷,这是由扩散界面空洞缺陷衍生而来。剪切断裂过程中,扩散界面显微空洞在剪切力作用下不断长大,同时相邻显微空洞间基体截面缩小,直至彼此连接导致断裂。图13c所示为压力3MPa时边界剪切试样断面形貌,两侧边缘存在深凹坑与深韧窝。这是因为此处发生了蠕变凹陷,故剪切断裂时材料发生粘连,产生了深的断裂凹坑与深韧窝。中心剪切试样断口如图14c所示,靠近中间位置观察到韧窝与解理台阶,故断裂模式为混合断裂,但以解理断裂为主。图13d所示为扩散连接压力4MPa时的边界剪切试样断面形貌,边界区域处观察到较大尺寸韧窝。图14d所示中心剪切断口形貌同时存在韧窝与解理特征,同样为混合断裂模式。韧窝尺寸较小,解理平台尺寸较小,表明焊接质量高。

Ti60钛合金扩散连接接头边界区域在低扩散压力下存在未焊合缺陷,在高扩散压力下会产生凹陷与裂纹等缺陷,边界缺陷易成为剪切破环的裂纹源,导致接头剪切强度降低。扩散压力为2MPa时,中心区域与边界区域剪切强度基本一致,边界缺陷影响最小,是Ti60钛合金最佳扩散连接压力。

3、结论

(1)随扩散温度的升高与保温时间的延长,Ti60钛合金扩散连接接头剪切强度增大,在达到临界扩散温度950℃与临界扩散时间2h后,接头剪切强度增长幅度减小。

(2)随扩散压力增大,Ti60钛合金接头边界剪切强度先增大后减小,且边界区域剪切强度小于中心区域。这是由于扩散连接过程中材料发生蠕变,扩散试样边界区域外侧无约束,导致边界处产生塑性应变与应力集中,阻碍空洞闭合与跨界面的晶粒长大,使界面边界处产生未焊合、凹陷、裂纹与晶粒粗大等边界缺陷,缺陷成为接头破坏的裂纹源,导致边界剪切强度降低。

(3)Ti60钛合金扩散连接最佳工艺参数为950℃、2MPa、2h,此时接头中心区域与边界区域剪切强度基本一致,分别为550与554MPa,扩散边界缺陷对接头性能的影响最小。

参考文献:

[1] 于卫新, 李淼泉, 胡一曲.材料超塑性和超塑成形/ 扩散连接技术及应用 [J].材料导报,2009,23 (11):8-14.

YU Weixin, LI Miaoquan, HU Yiqu. Surperplasticity and application of superplastic forming / diffusion bonding technology [J]. Materials Reports, 2009, 23 (11): 8-14.

[2] 刘维伟. 航空发动机叶片关键制造技术研究进展 [ J]. 航空 制造技术, 2016, (21): 50-56.

LIU Weiwei. Research progress on key manufacturing technology of aeroengine blades [ J]. Aeronautical Manufacturing Technology, 2016, (21): 50-56.

[3] 张昊, 李京龙, 孙福, 等. 扩散焊固相增材制造技术与工程 化应用 [J]. 航空制造技术, 2018, 61 (8): 68-75.

ZHANG Hao, LI Jinglong, SUN Fu, et al. Diffusion bonding solid-state additive manufacturing technology and its engineering application [J]. Aeronautical Manufacturing Technology, 2018, 61 (8): 68-75.

[4]LI H, LIU H B, YU W X, et al. Fabrication of high strength bond of Ti-17 alloy using press bonding under a high bonding pressure [J]. Materials Letters, 2013, 108: 212-214.

[5] LI S, ZU Y, DU Y, et al. Microstructural evolution and mechanical properties of micro-deformation diffusion bonding Inconel 617 superalloy [J]. Materials Characterization, 2022, 194: 112359.

[6] ZHU L, WANG X, CHEN Y, et al. Enhanced tensile strength of TiAl / Ti2AlNb diffusion bonding joint by a novel post-bonded hot deformation [ J]. Journal of Materials Research and Technology, 2024, 29: 3598-3605.

[7] LI C, FAN Q, YANG L, et al. Hot-pressing sintering diffusion bonding of a high-toughness titanium alloy and an ultra-highstrength steel with Ta / Ni dual-interlayer [J]. Journal of Materials Research and Technology, 2024, 29: 3543-3553.

[8] LI H, YANG C, SUN L, et al. Influence of pressure on interfacial microstructure evolution and atomic diffusion in the hot-press bonding of Ti-33Al-3V to TC17 [ J]. Journal of Alloys and Compounds, 2017, 720: 131-138.

[9] 周贤军, 武永, 秦中环, 等. TA15 / Ti2AlNb 扩散连接界面组 织及变形研究 [ J]. 塑性工程学报, 2022, 29 ( 9): 120 - 126.

ZHOU Xianjun, WU Yong, QIN Zhonghuan, et al. Study on interface microstructure and deformation during the diffusion bonding of TA15 / Ti 2AlNb2022 [ J]. Journal of Plasticity Engineering, 2022, 29 (9): 120-126.

[10] WANG B, ZENG W, ZHAO Z, et al. Effect of micro-texture and orientation incompatibility on the mechanical properties of Ti60 alloy [ J]. Materials Science and Engineering: A, 2023, 881: 145419.

[11] XU X, YANG D, ZHANG K, et al. Effect of the TiB reinforcement phase on the vacuum diffusion bonding of TA15 alloy: Interfacial microstructure and mechanical properties [ J ]. Materials Characterization, 2023, 204: 113182.

[12] GB/ T 6394—2017, 金属平均晶粒度测定方法 [S]. GB/ T 6394—2017, Determination of estimating the average grain size of metal [S].

tag标签:Ti60钛合金板