发布日期:2025-4-22 10:12:41

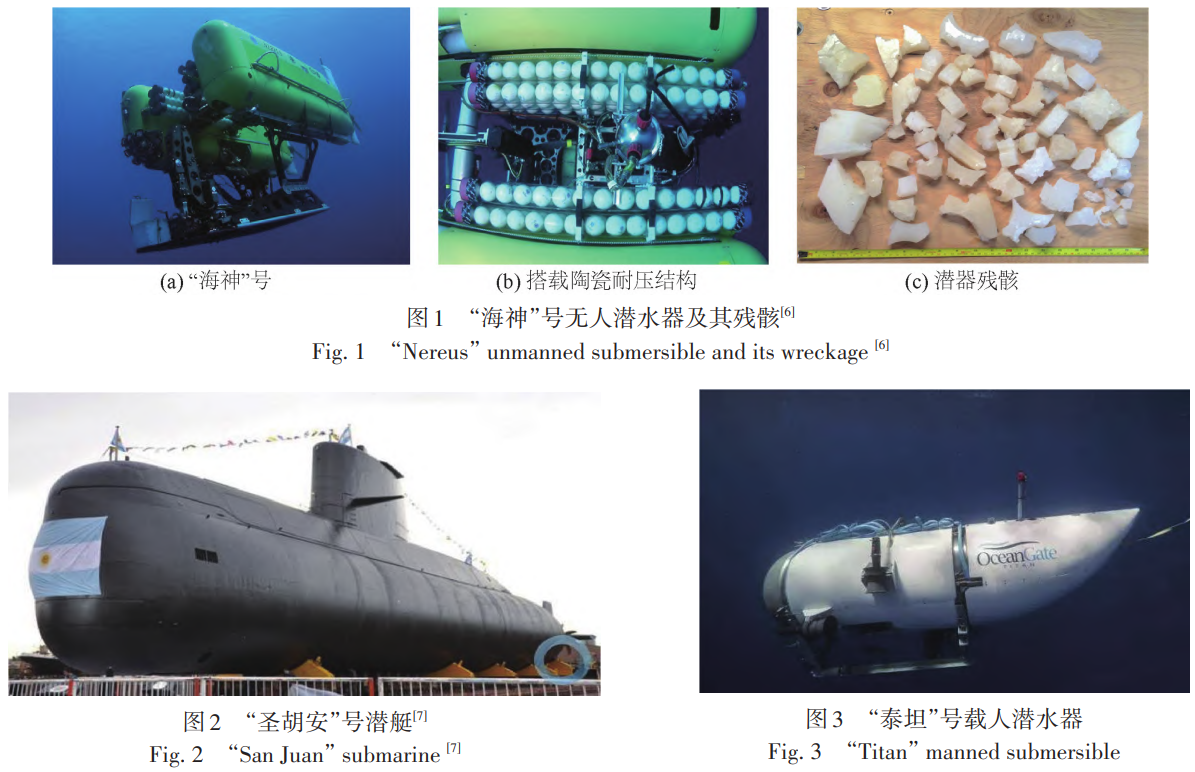

深海装备技术是未来世界各国争夺战略制高点的关键,已成为目前国际深海科学最前沿的研究领域。 作为深海资源探测与开发不可缺少的技术装备,深海潜水器越来越多地引起世界各国的关注。在深海潜水 器众多子系统中,耐压结构承受周围海水压力载荷[1-2],保护内部人员生命安全以及保障仪器设备正常工作, 是潜水器的核心系统。针对耐压结构的安全性评估,传统方法主要考虑静强度、极限载荷和疲劳 3 个方 面[3-5]。在深海环境下工作的耐压结构外表面承受着极高的静水载荷,当耐压结构外壳的应力超过屈服强 度、屈曲强度或抗拉强度时会发生内爆。耐压结构在内爆过程中被压溃塌陷,当水流压缩结构至极限时会 发生水锤型冲击,水流动能转化为冲击波的能量对周围结构造成破坏。2014年美国全海深无人潜水器“海 神”号(图1)于水下9.9 km左右处发生内爆,整个潜器荡然无存,所有设备几乎成为碎片[6]。其原因并非单个 耐压结构发生的内爆现象,而是搭载的1 472个陶瓷耐压结构出现了连锁内爆(殉爆),导致数倍于环境压力 的冲击波链式传递,直至潜器损毁。2017年阿根廷海军“圣胡安”号(图2)潜艇失事,沉入约0.9 km深海底, 整个艇体承受巨大水压作用内爆而解体[7]。2023年加拿大“泰坦”号(图3)载人潜水器在北大西洋约3.8 km深处观察“泰坦尼克”号残骸时失联,随后发生“灾难性内爆”。可见,深海环境下耐压结构内爆必须引起 重视。

水下内爆的研究最早可以追溯到1917年Rayleigh[8]在理想流体假设基础上推导了气泡溃灭速度和内部 压力。此后 Plesset[9]在 Rayleigh 工作的基础上进一步考虑了流体的黏性和表面张力,得到了经典的气泡动 力学方程。Keller-Miksis[10]方程则进一步引入了气泡界面运动马赫数,考虑了流体可压缩性对气泡溃灭的 影响。后来众多学者又针对多气泡相互作用理论模型开展了相关研究,Zhang等[11]建立了统一气泡方程,可 以同时考虑气泡相互作用、边界效应、迁移效应等综合影响,在内容上统一了经典的 Plesset-Rayleigh 方程、Keller-Miksis方程和Gimore[12]方程等,在理论上能够更加准确地预测气泡的坍塌行为。

尽管气泡在水下的坍塌和溃灭与耐压结构内爆存在一定的相似性,但是由于耐压结构坍塌变形过程中 的随机性,且金属耐压结构存在显著的吸能特性,导致深海耐压结构水下内爆与气泡动力学存在一定的差 异,因此有必要开展深海耐压结构水下内爆的研究。美国海军[13-14]2004年发布的无人潜水器计划也要求潜水器的设计必须严格考虑耐压结构内爆所产生的影响。中国早在20世纪80年代就开展了耐压结构的水下 内爆研究,上海交通大学水下工程研究所朱继懋课题组[15-18]针对内爆对压力筒试验装置的潜在威胁,开展了 系列化数值计算研究。近些年针对“海神”号陶瓷耐压结构的水下内爆也开展了许多的研究,Zhang等[19]通 过计算机断层扫描技术获得了陶瓷球真实的几何形状,再进行有限元仿真分析了陶瓷球在内爆临界状态的 失效过程,认为陶瓷球的失效是由内表面过大的局部拉应力引发。Sun和Zhao[20]、Sun等[21]采用可压缩多相 流方法结合自适应网格技术,探究了万米级陶瓷球水下链式内爆特性,并分析了不同空间位置陶瓷球链式 内爆的聚拢效应。Hu等[22]采用耦合的欧拉-拉格朗日(coupled Eulerian-Lagrangian, 简称CEL)方法研究了在 不同静水压力下由冲击、挤压以及初始缺陷引发的陶瓷球内爆,提出内爆冲击波和结构破裂过程紧密相关。

Gish和Wierzbicki[23]在压力罐中进行了水下金属圆柱壳的内爆试验,分析了圆柱壳长度、直径和厚度对 冲击波的影响。Turner[24]、Turner和 Americo[25]首先开展了玻璃球的水下内爆试验,得到了内爆过程的压力 时程曲线,并通过仿真与试验结果的对比,强调不能忽略球壳结构对内爆过程的影响;之后又对铝合金薄壁 圆管进行了一系列小规模水下内爆试验,同时进行数值模拟对圆管内爆过程中压力脉冲的演化特征进行了 详细分析。Gupta等[26]使用3D数字图像技术研究了静水环境中圆柱管内爆的物理过程,该研究可视化了圆 柱管的实时变形,同时对其中的流固耦合现象进行了分析。Wei等[7]通过数值模拟还原了阿根廷“ 圣胡安” 号潜艇内爆的整个过程。Zheng等[27]、Zheng和 Zhao等[28]基于有限体积法自行开发了可压缩多相流求解模 块,采用任意拉格朗日欧拉(arbitrary Lagrangian-Eulerian,简称ALE)方法研究了深海钛合金耐压结构的水下 内爆毁伤特性,并开展了钛合金耐压结构水下内爆流固耦合试验,探究了不同环境水深下薄壁钛合金耐压 结构的水下内爆特征。

然而随着人类向深海探索的深入,潜水器下潜深度也越来越大,长期使用和反复上浮下潜的作业需要、 极端的深海压力以及复杂的海域工况等,对耐压结构材料的安全性和可靠性提出了更高要求。钛合金材料 由于具有轻质、高比强度、良好的冷热成型能力以及优异的抗海水腐蚀性能,因而在深海潜水器中的应用越 来越广泛[29]。然而,钛合金抗拉强度与屈服强度接近,塑性变形范围较窄,一旦出现可导致大变形的极端载 荷,结构就会产生破坏,潜水器在大深度海水中的生存状况将会异常危险。文章采用 LS-DYNA 软件中的ALE方法,开展大深度环境下钛合金耐压结构的内爆现象以及损伤失效机理研究,分析钛合金耐压结构内 爆时的流固耦合机制、结构动态响应及能量演化机理,探究超大深度载荷下钛合金耐压结构极限强度失效 破坏的物理机制,并对比了不同球壳半径以及不同环境水压对内爆过程中能量转化、结构变形失效以及流 场特性的影响。

1、数值方法

1.1 可压缩两相流控制方程

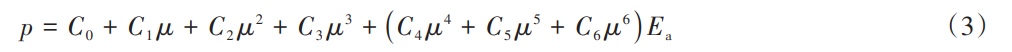

深海钛合金耐压结构水下内爆时间极短,流体运动速度极大,且伴随着巨大的能量聚集和释放,是一个 高雷诺数流动,因此忽略流体黏性的同时需要考虑水-气两相流的可压缩性。深海耐压结构水下内爆过程中 可压缩两相流的质量、动量和能量守恒控制方程分别为:

式中:t为时间;x为空间位置;v为流体速度矢量;ρ为材料密度;p为流体压强;I为单位向量;E为物质的总能 量;⊗表示矢量外积。 为了封闭上述可压缩多相流控制方程,水采用Grüneisen状态方程[30]进行描述:

式中:ρ0为水在常温状态下的初始密度,取 1 000 kg/m3;C 为水中的声速,取 1 490 m/s;μ 为水的压缩比,μ =ρ/ρ0 - 1;γ0为Grüneisen系数,取1.65;aμ为相应的修正系数,取0;S1 、S2 、S3为us-up曲线斜率的无量纲系数,S1=1.79,S2=S3=0;Ew为水的单位体积内能。

空气采用线性多项式状态方程[30]进行描述:

式中:线性多项式状态方程系数C4=C5=0.403,其余均为0;Ea为空气的单位体积内能。

1.2 流固耦合方法

采用ALE方法进行深海钛合金耐压结构水下内爆动态响应机理研究时,首先通过一个或多个Lagrange时间步计算跟踪物质边界的运动;然后执行ALE时间步计算,并根据变形后的物体边界,保持原来的拓扑关 系对内部单元重新划分网格;最后将变形网格中的单元变量以及节点速度矢量输运到重分后的新网格 中[31]。图4为进行水下内爆流固耦合数值计算中ALE算法的计算流程图。

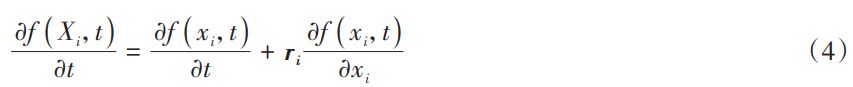

ALE算法中还需要引入除Lagrange坐标系和Euler坐标系之外的一个参考坐标系,在该坐标系下物质的 时间导数可以通过链式法则[27]得到:

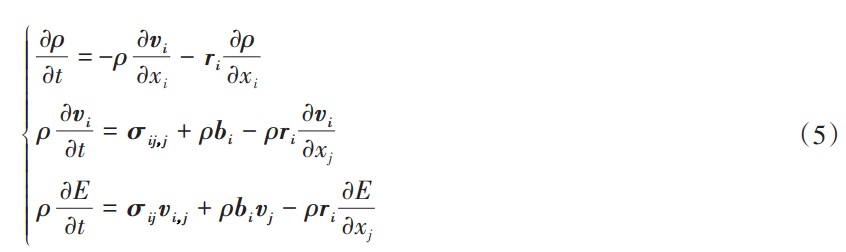

式中:Xi和xi分别为Lagrange坐标和Euler坐标点;假设流体速度为vi,网格速度为wi,则流体质点和网格之间 的相对速度可表示为 ri=vi-wi。因此,ALE 算法中的控制方程可以表述为下面的质量、动量以及能量守恒 方程:

式中:bi为作用于流体上的体积力;σij,j = ∂σij/∂xj。其中σij为应力张量分量,其表达式为:

式中:μd为动黏性系数;δij为Kronecker函数。

在进行流固耦合数值计算时,采用罚函数约束方式实现深海钛合金耐压结构水下内爆过程中的流固耦 合。通过在结构积分耦合点寻找相应的流体材料点,从而跟踪主物质(流体)表面和从物质(结构)节点的相 对位移l,根据l的大小来判断是否引入界面力。若流体节点穿透结构外表面,则界面力F就将施加到流体的 各节点上,其中F的大小与相对位移l成正比关系[32]:

式中:ki为基于主从节点质量模型特性的刚度系数。

1.3 结构材料本构关系及失效模型

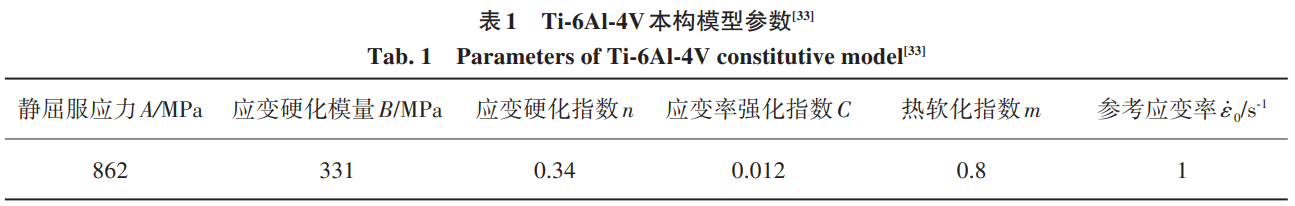

使用Johnson-Cook( J-C)本构模型来描述钛合金TC4( Ti-6Al-4V)球形耐压壳的变形失效过程,该模型能用于描述大应变、高应变率、高温环境下金属材料的强度极限以及失效过程。J-C本构模型[33]的主体由3部 分组成,分别表示等效塑性应变、应变率和温度对流动应力的影响:

式中:σeq为等效应力;εeq表示等效塑性应变;ε* eq = εε0表示无量纲等效塑性应变率,ε和 ε0分别表示塑性应 变率和临界应变率;T* = (T - Tr) /(Tm - Tr)为无量纲化温度,其中T为材料温度,Tr为环境温度,Tm为材料熔 点。其他参数说明以及具体数值见表1。

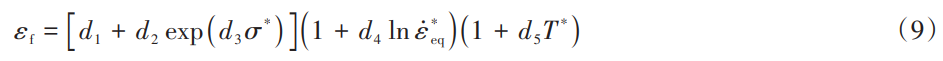

J-C失效模型[33]中断裂应变方程同样由3部分组成:

式中:εf为有效断裂应变;σ*=σH /σeq为应力三轴度,σH为平均应力;文中失效模型参数d1~d5分别取为−0.09、0.25、−0.5、0.014以及3.87[33]。

损伤参数D为一个积累量:

式中:Δεeq为一个积分循环的等效塑性应变增量;εf为当前时间步有效断裂应变值。当D=1时单元被删除。

2、水下内爆流固耦合数值模型

2.1 数值模型

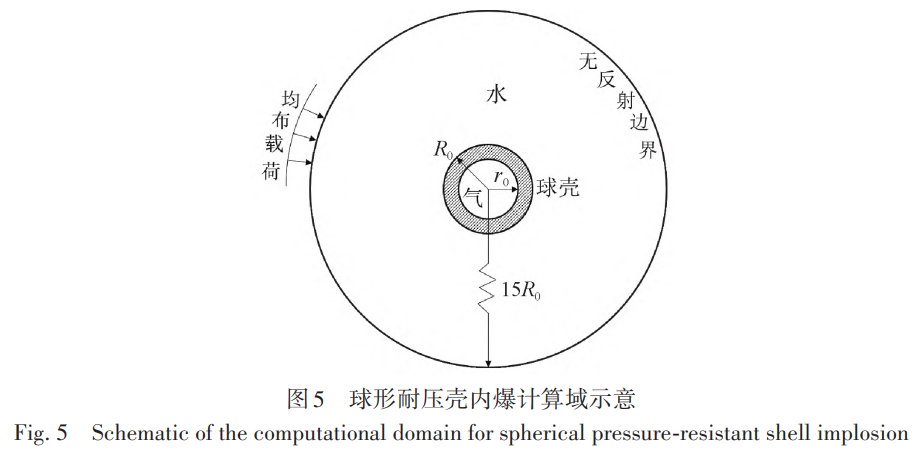

文中研究的钛合金耐压结构为中空球形耐压壳体,球壳内径 r0=0.25 m,外径 R0=0.26 m,厚度 h=0.01 m。 计算域设置参考Zheng等[27]对钛合金球内爆的数值模拟和试验研究,其中气体域半径与耐压壳内径一致,水域外径为气体域半径的15倍。在水域外边界处设置无反射边界条件,减少冲击波在变边界面反射后对计算结果的影响,从而等效深水环境下的无限水域。此外在水域外边界面上施加向内的均布载荷以维持内部压力,其大小和水域压力一致,图5为球形耐压壳内爆的计算域示意。

在进行内爆流固耦合数值计算时,设置结构域网格尺寸为5mm,空气域网格尺寸为结构域网格的2倍。 此外,为了满足计算精度的需求并同时减少网格总量,水域采用渐变网格。其中水气交界处网格尺寸和空 气域一致,并沿球壳半径向外膨胀,相邻两层网格尺寸的比例为1.08。压力监测点分别设置在球壳的x轴、y轴、z轴正方向,初始监测点在球壳外表面处,之后每个监测点之间距离为R0,每个方向各15个监测点。水域 压力为8 km超深海的静水压力,即80 MPa,其主要目的是开展超大深度环境下由于极限强度失效而导致的结构破坏动态响应机理研究,为中国大深度潜水器耐压结构开展前沿性的探索。

2.2 网格收敛性验证

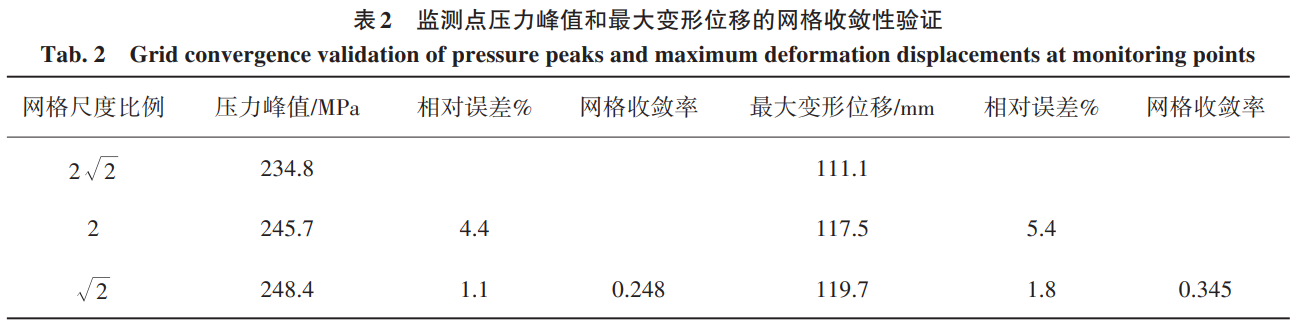

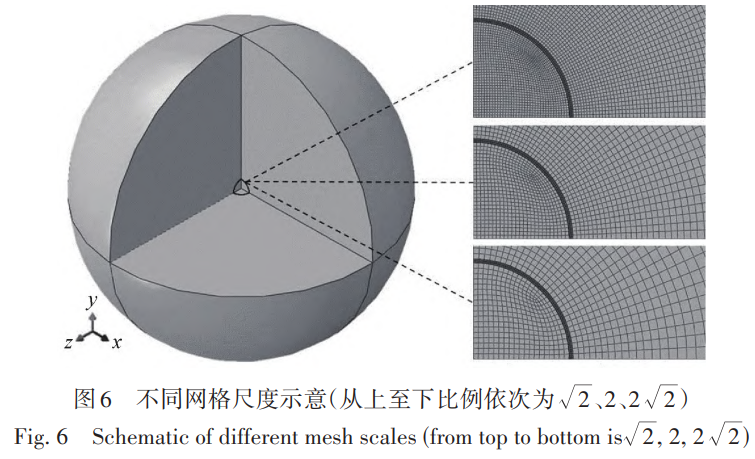

为了对计算结果的精确度进行判定,需要进行网格收敛性验证。图 6为粗、中、细 3种网格示意。其中 流体域初始网格尺寸的比例分别取为 2、1 和 2 /2,网格总量分别为 47 万、116 万和 312 万。下文以P0=80 MPa水域压力下内径r0=0.25 m的钛合金耐压球壳为考察对象,流体压力和结构变形的监测点位置在z轴正向距球心0.26 m处(即球壳外表面位置处)。

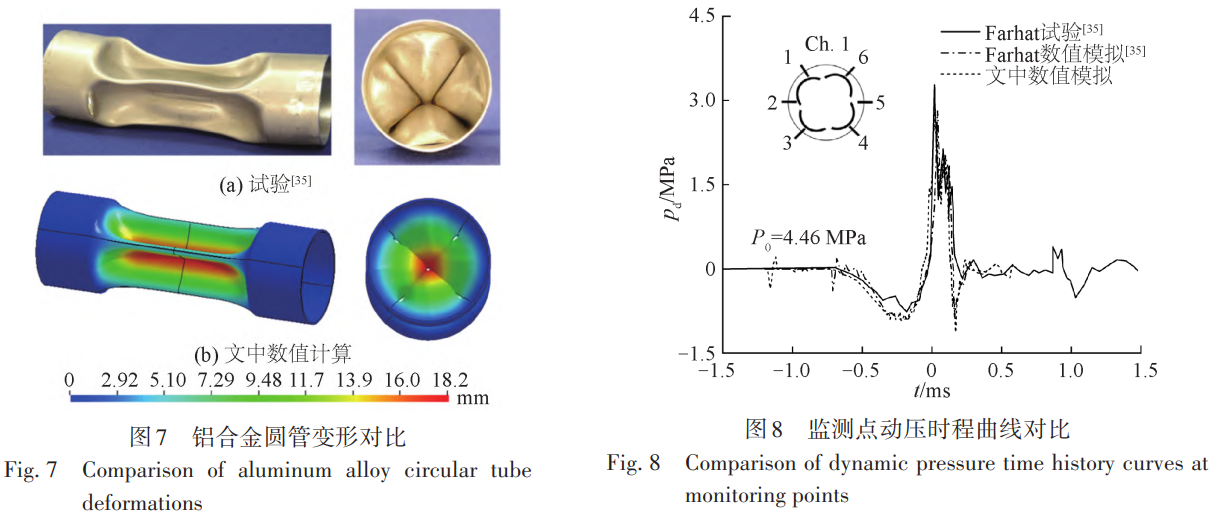

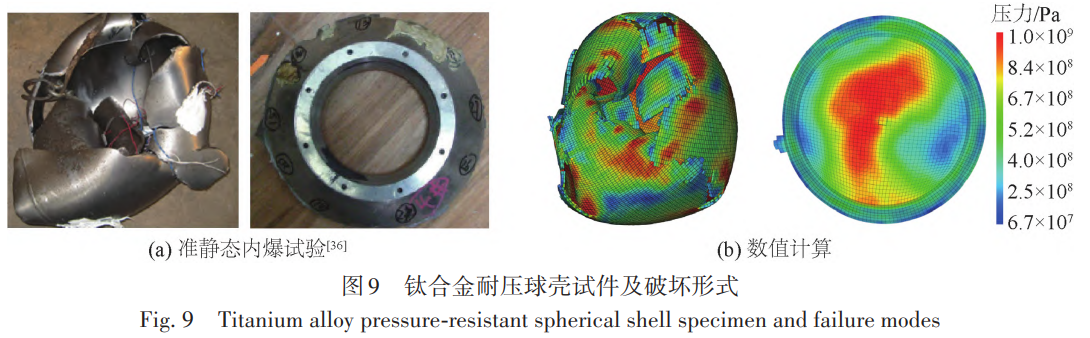

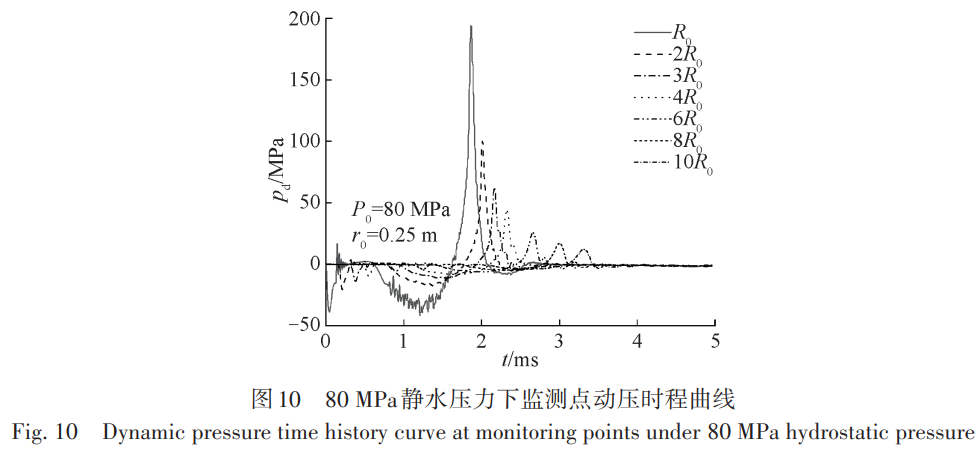

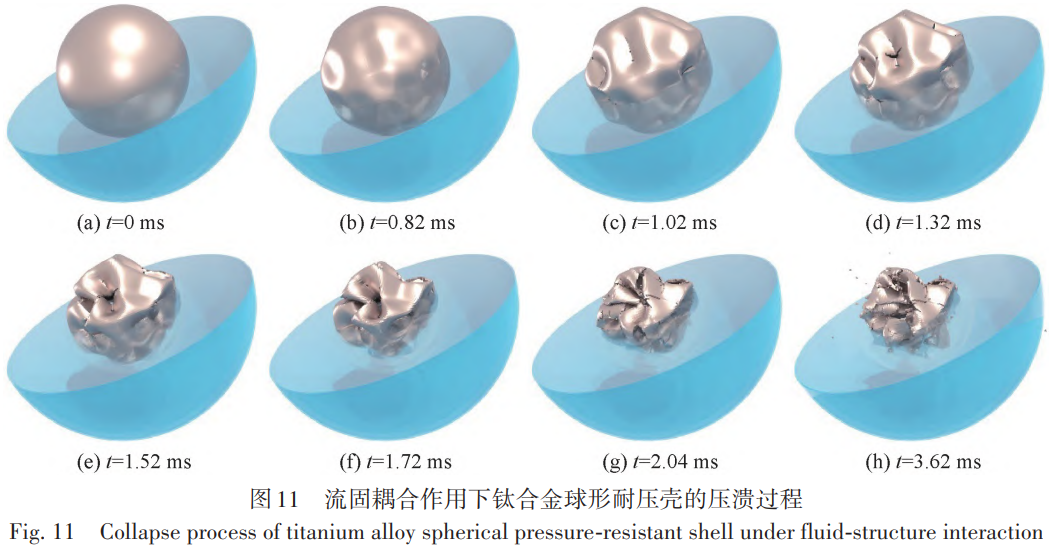

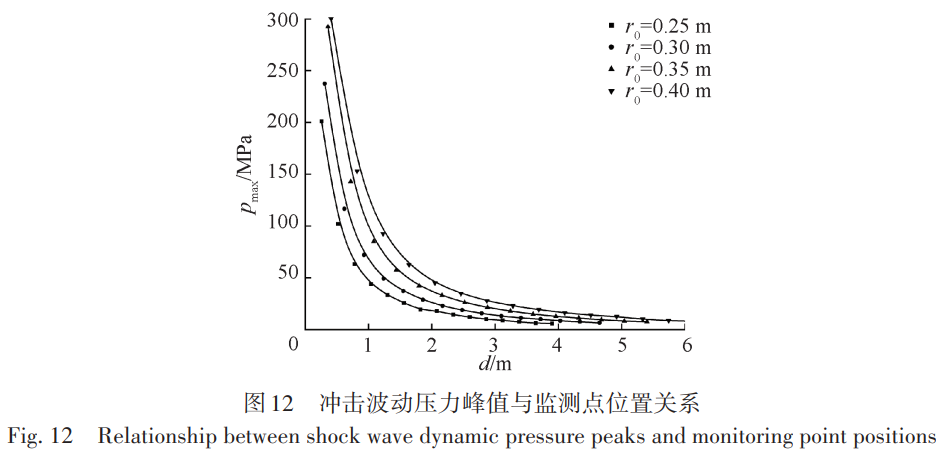

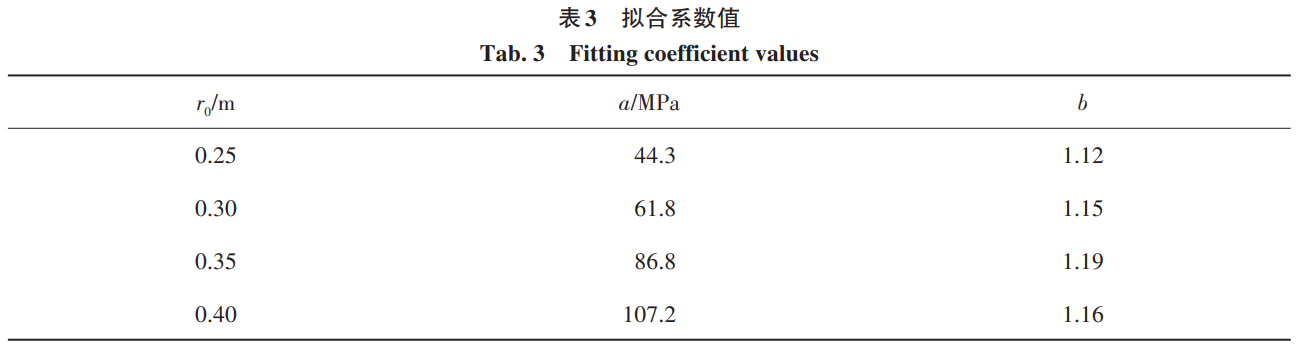

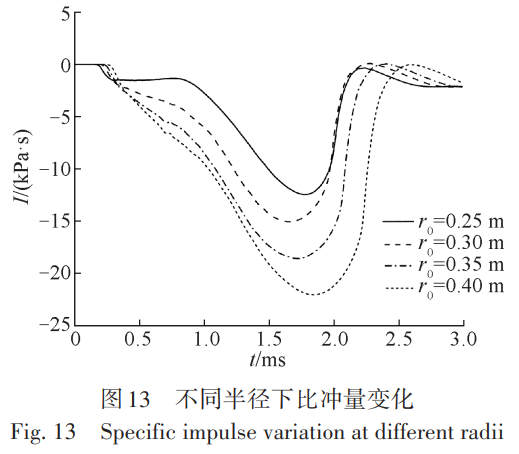

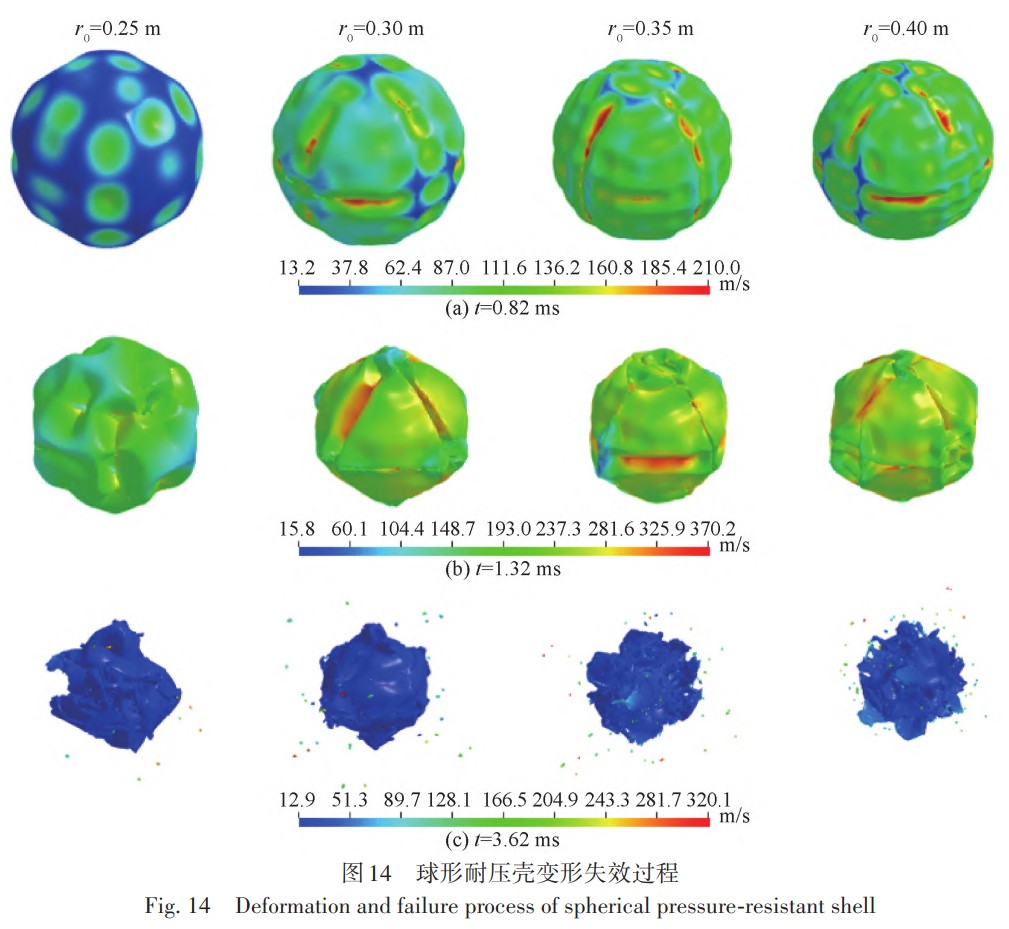

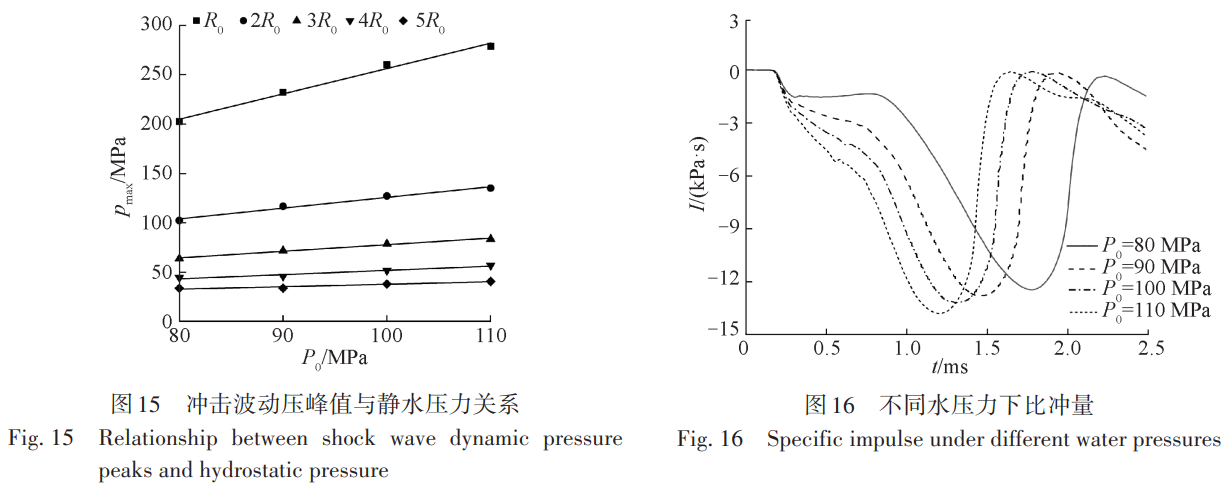

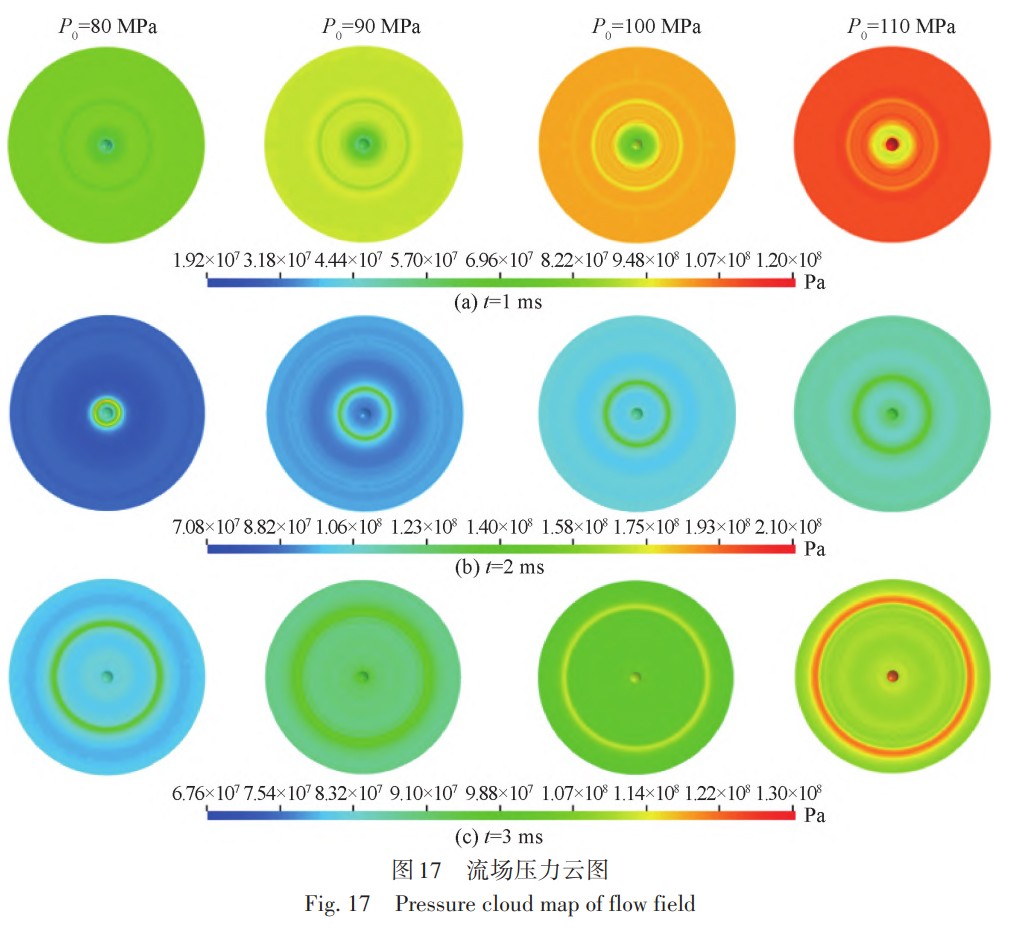

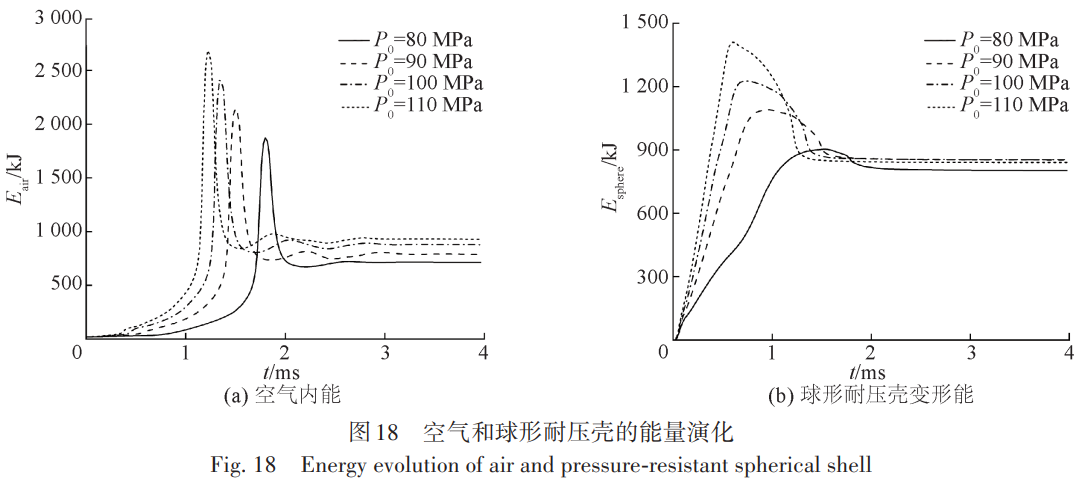

3种网格尺寸下的监测点压力峰值和最大变形位移结果如表2所示,其中压力和位移的网格收敛率分别 为RG=0.248和RG=0.345,均满足0 3、水下内爆数值计算方法验证 为了开展大深度海洋环境下钛合金耐压结构内爆流固耦合过程以及流场特性的研究,首先对数值计算 方法的准确性进行验证,分别对比国外铝合金圆管水下内爆试验和国内钛合金耐压结构准静态压溃试验, 从耐压结构水下内爆的流固耦合和结构变形两个方面进行数值计算方法的验证。 3.1 铝合金圆管水下内爆试验 首先以 Farhat等[35]的铝合金圆管水下内爆试验为对照进行数值验证。铝合金圆管外径 38.1 mm,厚度0.711 mm,长径比 2。圆管网格尺寸 0.35 mm,欧拉域相邻两层网格膨胀比与上文耐压球壳内爆网格一致。 铝合金采用双线性弹塑性本构模型,弹性模量和屈服应力分别取为69.6 GPa、270 MPa,切线模量取0.274,不 考虑材料失效和单元删除。圆管内部压力为一个标准大气压强即101.3 kPa,静水载荷P0为4.46 MPa。 首先对比铝合金圆管的结构变形特征(图7),文中数值计算结果的坍塌模式和最终变形形状与试验基 本一致。其次分析相同监测点位置处的流体动压p(d 实际水压力和静水压力的差值)的时程曲线,见图8,图 中序号1~6为圆管内爆试验中不同监测点方向,其中Ch. 1表示图中曲线为1号点的冲击波压力。文中数值 计算结果与模型试验和Farhat等[35]的数值计算结果得到的冲击波曲线变化趋势基本一致,三者的冲击波压 力。峰值分别为 3.11、3.28和 2.81 MPa,数值结果和试验结果的相对误差仅为 5.2%,相比于 Farhat等[35]的数值计算结果更为精确。文中数值计算结果与试验存在误差的主要原因可能有两点:一是数值计算得到的压 力是监测点所在单元的平均压力,而试验中传感器捕捉的是波阵面的压力,由于波阵面的厚度远小于流体 域的单元长度,同时监测点实际位置处于计算单元的前半部分,导致压力峰值偏小;二是试验中铝合金圆管 水下内爆坍塌形态并非完全对称,这可能导致内爆冲击波峰值不对称分布,进而造成数值计算的冲击波压 力峰值偏小。 3.2 钛合金耐压结构准静态压溃试验 此外,为了进一步说明J-C本构模型描述钛合金材料耐压球壳变形失效过程的准确性,对比了早期开展 的钛合金耐压球壳准静态压溃试验[36]。试验中将试件放入压力筒,通过给试件表面缓慢加压直至球壳压 溃。试验结果表明:该耐压球壳的极限承载压力为51 MPa,试验后球壳的失效形态如图9(a)所示。文中数 值计算得到的球壳极限强度为 51.6 MPa,相对误差为 1.2%,出现该误差的原因可能是球壳存在一定的制造 缺陷。数值计算得到的球壳失效形态如图9(b)所示,可以看到数值计算和试验中球壳的塌陷破坏都主要发 生在舱盖局部加强处,球壳的主要破坏形式为剪应力作用下的撕裂,同时加强部分整体和球壳分离。结果 表明:采用Johnson-Cook本构模型能够较为准确地描述钛合金材料耐压球壳坍塌和失效过程。 4、钛合金耐压结构内爆流固耦合过程及流场特性分析 为了探究钛合金耐压结构内爆流固耦合过程以及流场特性,首先对 2.1节中的钛合金耐压结构模型开 展内爆流固耦合过程研究;然后开展不同球壳半径下的钛合金耐压球壳内爆特性研究,分别设置球壳内径r0为0.25、0.30、0.35和0.40 m,球壳厚度h始终为0.01 m;最后研究不同水域压力对内爆特性的影响,分别设置 外界静水压力 P0为 80、90、100和 110 MPa,以探究超大深度下深海钛合金耐压结构发生极限强度失效后的 毁伤特性。 4.1 钛合金耐压结构内爆流固耦合过程 以水域压力 P0=80 MPa,球壳内径 r0=0.25 m,外径 R0=0.26 m 为例,图 10 为不同监测点处的动压时程曲 线。由图 10 可知不同监测点动压变化趋势基本相同。在监测点 S=2R0处冲击波时程可以分为以下 3 个阶段。首先在t=0.15 ms左右出现一个历时极短的压降后迅速恢复到初始水压,该压降的产生实际上是欧拉域 在初始化时给结构施加了突加载荷,导致结构振动,在水介质中形成稀疏波。然后从0.8 ms左右开始经历一 个持续时长约1 ms的低压阶段,1.4 ms左右降至最小值−17.5 MPa(−0.22P0)。该阶段球壳被迅速压溃,高压 水流随着结构变形一起向球形耐压壳内部运动,导致球壳外部环境压力下降并形成低压区,因此冲击波压 力相对减小。同时,球形耐压壳发生以弯曲变形为主的结构动态响应,并在外界水压力的作用下持续变形 直至失效。最后当球壳被压溃至极限状态时,水继续向内运动,并在球壳中心位置附近相互碰撞,并由于 “水锤”效应在球壳中心处产生局部高压冲击波,该冲击波以球面波的形式向外传递。冲击波到达该监测点 时压力呈指数形式升高,并在 2 ms左右达到压力峰值 100 MPa (1.25P0),然后以指数形式下降至−4 MPa左 右,同时存在小幅度振荡,直至逐渐回复至初始静水压力。 钛合金球形耐压壳的压溃过程如图11(水域半径截取为2R0)所示。首先在静水载荷的作用下球形耐压 壳发生屈曲并逐渐产生非线性大变形,并在球壳表面表现为不规则凹陷。到t=1.02 ms,球壳出现破裂,同时 由于环境载荷的持续作用裂缝不断扩大。球壳破裂后外部流体通过裂缝涌入其内部,此时水动力载荷同时 作用于球壳内外表面。t=2.04 ms时,球形耐压壳部分内壁面之间相互碰撞,球壳在结构的相互作用力以及 水的冲击下被撕裂成若干大片碎块。钛合金球形耐压壳由于达到极限强度失效而发生内爆时,结构变形主 要以弯曲变形为主,且由于内外流体载荷的压差作用,弯曲变形主要朝球壳内部方向运动。球壳被压溃至 极限状态时,大碎块之间相互碰撞产生了大量小碎片,这些小碎片在高压脉冲冲击波压力的作用下产生向 外的高速运动。 对于球形耐压壳体,影响内爆的主要因素包括球形耐压壳的半径以及外界水域压力,在这两者的影响 下,球形耐压壳以不同的速度以及形状坍塌,从而进一步影响水域中的冲击波,下文主要就这两方面影响进 行讨论。 4.2 钛合金耐压结构半径变化对内爆流场特性及结构变形失效的影响 对于深潜器来说,较大的球形耐压壳半径可以在提供更大浮力的同时收纳更多的非耐压结构,但是球 壳的承载能力会随半径的增大而减小,进而导致其安全性降低。为了进一步理解不同球壳半径对内爆的影 响,控制球壳厚度 h 为 0.01 m,水域压力 P0为 80 MPa,球壳内径 r0分别取为 0.25、0.30,0.35 和 0.40 m 进行 计算。 不同球壳半径下冲击波动压力峰值pmax随监测点距离d变化的趋势如图12所示。通过对各球壳半径下动压力峰值的分析,发现冲击波压力峰值随距离的衰减可以用负指数幂函数p = ax-b拟合,其中a为常数系数,b为指数系数,不同球壳半径下的拟合系数如表3所示。指数系数b随球壳半径增大先增大后减小,但均在1.1至1.2范围内。常数系数a随球壳半径增大逐渐增大。这是由于随着球形耐压壳半径的增大,结构发生失效后水向内运动的距离也随之增大,相对运动的流体在球中心位置附近发生碰撞产生的冲击波脉动压力也逐渐增大,因此在相同的环境载荷作用下,相同距离处的动压力峰值随着球壳半径的增大而增大。但是随着距离的增加,其增长率逐渐减小。 取监测点S=2R0处冲击波的超压比冲量进行分析,如图13所示。随着球壳半径增大,内爆后比冲量最大 值Imax先增大后减小,但总体差距较小,各半径下Imax最大差值小于0.45 kPa.s;比冲量最小值Imin逐渐减小,下降率分别为21%、23%、19%。取Imax和Imin的差值作为内爆冲击波比冲量峰值,由此可见球壳半径主要通过改 变比冲量最小值来影响冲击波强度。不同球壳半径下监测点S=2R0处的比冲量峰值随着球壳半径的增大而 增大,而且是关于球壳半径的一次函数Imax - Imin = -4 681.1 + 66 636r(0 Pa.s)。 根据图 11的结果,选取 t=0.82、1.32、3.62 ms这 3个典型时刻对不同半径下的球壳失效变形进行对比分 析,如图14所示。t=0.82 ms时刻球壳受到环境载荷作用呈高阶失稳模态形式向内凹陷,这是球形耐压壳在 高应变率下坍塌时的非线性特征显著的原因。球壳上不规则凹陷的数量随着球壳半径的增大而增加,r0= 0.25 m时,凹陷在球壳上的分布并无明显规律,但随着半径增大,逐渐呈现三角形分布。t=1.32 ms时球壳出 现明显裂缝,但相对内壁面之间未发生碰撞,产生的碎块面积较大且数量较少。裂缝形态和凹陷分布紧密 相关,r0=0.25 m 时,裂缝较短且分布零散,其他球壳半径下有长裂缝产生且沿三角形凹陷分布。t=3.62 ms时,由于球壳内壁面碰撞碎块数量大幅增加,同时产生大量小面积碎片随水流向外飞散。由图14可见随着 球壳半径的增大,球壳塌陷后产生的碎块和碎片数量增加,且在空间逐渐呈球体分布。尽管相同时刻下不 同半径球壳的变形程度不同,但是在超高水压载荷作用下,球壳均经历由弹塑性变形到失效的过程,同时先后生成大面积碎块和小面积碎片。 4.3 深海环境压力变化对内爆流场特性及能量吸收的影响 随着水深的增加,潜器承载的外界水压力逐渐增加,研究不同水压力下的内爆现象可以为实际工程提 供参考。选取内径r0为0.25 m的耐压球壳,将压力P0分别设置为80、90、100、110 MPa进行计算。 不同水压力下前5个监测点的动压力峰值如图15所示。在一定水压力下,压力峰值的下降速率随着监测点距离的增大而显著减小,符合指数衰减规律。各监测点的压力峰值随初始水域压力的增大而增大,且符合线性增长规律,将其进行拟合可以得到监测点压力峰值随初始水压的增长率分别为 2.56、1.09、0.67、0.43以及0.25。由此可见,随着监测点距离的增大,冲击波峰值受初始水压的影响逐渐减小。 同样取监测点S=2R0处的超压比冲量进行分析,如图16所示。比冲量峰值Imax随静水压力增大而增大, 但总体差距较小,最大差值小于 0.25 kPa.s;比冲量谷值 Imin随静水压力增大逐渐减小,下降率分别为 2.7%、3.1%、4.7%。比冲量峰、谷值之差与静水压力呈一次函数关系Imax - Imin = 7856.7 + 52.96P(0 Pa.s)。 不同初始压力下水域的压力场变化如图17所示。 由图17可知,钛合金球形耐压壳内爆产生的冲击波沿半径向外传播。这是因为球形耐压壳在外界超高 水压载荷下呈高阶模态形式坍塌失稳,因此外界静水载荷呈球形向内高速运动,在球心附近内爆而产生球 形冲击波,并向外围低压区均匀辐射。t=1 ms时,各工况下水域均处于负压阶段,水域中心部分压力明显小 于环境水压,且在水域中存在明显的低压波。t=2 ms时,各工况下球壳均已被压溃,内爆冲击波波面半径随 初始水域压力增大而增大,分别约为 0.55、1.05、1.32、1.55 m。这是由于内爆发生的时间随水域压力的增大而提前,低压工况下球壳被压溃时高压工况中冲击波已经向外传播了一定距离。对t=3 ms时各工况下的冲 击波波面进行分析可知,冲击波的波面压力分别为 98.6、103.4、112.0、121.6 MPa,相对动压力分别为 18.6、13.4、12.0、11.6 MPa,随初始水压力增大而减小且下降率逐渐减小。 钛合金球形耐压壳在高压水载荷作用下发生内爆时,水的内能分别转化为水的动能、空气的内能和动 能以及结构的变形能和动能,内爆过程中空气和钛合金球形耐压壳都会吸收一部分能量,图18为不同水压 力下空气和球壳的能量变化曲线。内爆之前空气内能呈指数型增长,内爆之后内能急速下降并逐渐趋于平 稳;对于球形耐压壳,在球壳临界失效之前其变形能呈线性增长,达到峰值后内能下降,最后趋于平稳。这 是因为球形耐压壳在水压力的作用下向内压溃时产生弯曲变形,结构的变形能逐渐增大。此外,球形耐压 壳应变能极值早于空气内能极值,这说明球形耐压壳内爆坍塌过程中,球壳表面发生了局部断裂,导致外界 高压静水载荷通过裂缝压缩球壳内部空气,因此空气的内能呈现小幅度增长趋势。然而随着内爆的演化, 球形耐压壳完全坍塌,因此结构变形能开始下降直至趋于定值。在此过程中,耐压壳内部空气继续被压缩 至最小,然后开始膨胀,因此空气内能继续增大到峰值后再减小。空气最终内能随水域压力的增加而增加, 球壳最终变形能随初始水压增加先增加后减少。相比于空气内能随水域压力的增加而明显增加,球形耐压 壳的变形能在 90 MPa 以上初始水域压力下变化并不明显。球壳吸收能量占二者总能量的比例依次为53.0%、52.3%、49.7%、47.9%,由此可见随着初始水压的增大,球壳吸能占比逐渐减小,但总体来说二者相差 较小。 5、结语 基于任意拉格朗日欧拉方法结合Johnson-Cook本构和失效模型,对深海钛合金耐压结构内爆流固耦合 过程及毁伤特性开展研究。分析了钛合金耐压结构内爆时的流固耦合机制、结构动态响应及能量演化机 理,探究超大深度载荷下不同半径和静水压力时钛合金耐压结构极限强度失效破坏的物理机制。结论 如下: 1)钛合金球形耐压壳由于极限强度失效而发生内爆时依次产生表面凹陷、裂缝扩展并最终破坏为大碎 块和小碎片。 2)钛合金球壳厚度一定时,冲击波峰值随静水压力的增大而线性增大,但增长率随距离依次递减;给定 半径下冲击波峰值随距离的衰减服从负指数幂函数,衰减系数b均在1.1至1.2范围内。 3)钛合金球形耐压壳吸能占空气和球壳吸收总能量的比例随静水压力的增大而逐渐减小,但均维持在50%左右。 参 考 文 献: [1] 张洪彬, 徐会希 . 球柱壳耐压舱体极限承载力研究[J]. 海洋工程, 2022, 40(2): 154-161. (ZHANG H B, XU H X. Research on the ultimate strength of spherical shell cover plus cylindrical shell pressure hulls[J]. The Ocean Engineering,2022, 40(2): 154-161.( in Chinese)) [2] 刘军鹏, 于波, 张嘉毓, 等 . 大型球柱组合耐压壳体结构极限承载力模拟分析[J]. 中国海上油气, 2020, 32(6): 158-164. (LIU J P, YU B, ZHANG J Y, et al. Simulation analysis of ultimate bearing capacity of large spherical-cylindrical combined pressure shell structur[J]. China Offshore Oil and Gas, 2020, 32(6): 158-164.( in Chinese)) [3] 刘涛 . 深海载人潜水器耐压球壳设计特性分析[J]. 船舶力学, 2007, 11(2): 214-220. (LIU T. Research on the design of spherical pressure hull in manned deep-sea submersible[J]. Journal of Ship Mechanics, 2007, 11(2): 214-220. (in Chinese)) [4] 王自力, 王仁华, 俞铭华, 等 . 初始缺陷对不同深度载人潜水器耐压球壳极限承载力的影响[J]. 中国造船, 2007, 48(2): 45-50. (WANG Z L, WANG R H, YU M H, et al. The influence of the initial imperfections on the ultimate strength of manned deep-sea submersible pressure sphere hull[J]. Shipbuilding of China, 2007, 48(2): 45-50.( in Chinese)) [5] 于爽, 胡勇, 王芳, 等. 全海深载人潜水器超高强度钢制载人球壳的极限强度分析与模型试验[J]. 船舶力学, 2019, 23(1): 51-57. (YU S, HU Y, WANG F, et al. Ultimate strength analysis and model tests for full-ocean-depth manned cabin[J]. Journal of Ship Mechanics, 2019, 23(1): 51-57.( in Chinese)) [6] CRESSEY D. Ocean-diving robot Nereus will not be replaced[J]. Nature, 2015, 528(7581): 176-177. [7] WEI C Q, CHEN G, SERGEEV A, et al. Implosion of the Argentinian submarine ARA San Juan S-42 undersea: modeling and simulation[J]. Communications in Nonlinear Science and Numerical Simulation, 2020, 91: 105397. [8] RAYLEIGH L. VIII. On the pressure developed in a liquid during the collapse of a spherical cavity[J]. The London, Edinburgh, and Dublin Philosophical Magazine and Journal of Science, 1917, 34(200): 94-98. [9] PLESSET M S. The dynamics of cavitation bubbles[J]. Journal of Applied Mechanics, 1949, 16(3): 277-282. [10]KELLER J B, MIKSIS M. Bubble oscillations of large amplitude[J]. The Journal of the Acoustical Society of America, 1980, 68(2): 628-633. [11]ZHANG A M, LI S M, CUI P, et al. A unified theory for bubble dynamics[J]. Physics of Fluids, 2023, 35(3): 033323. [12]GILMORE F R. The growth or collapse of a spherical bubble in a viscous compressible liquid[M]. Pasadena, CA, USA: California Institute of Technology, 1952. [13]TURNER S E. Small-scale implosion testing of glass and aluminum cylinders[J]. NUWC-NPT Technical Memorandum, 2004: 04-061. [14]KENT R. Implosion research[J]. Sea Frame, 2008, 4(1): 13-15. [15]ZHU J, LUO M. Theoretical analysis and prediction of implosion during a high pressure test in GUSI-A1[R]. German: GKSS, 1983. [16]朱继懋, 罗曼芦 . 用二相流理论进行承压试验的内破裂问题的预报[J]. 海洋工程, 1985, 3(1): 1-14. (ZHU J M, LUO M L. Calculation prediction of implosion with the two-phase flow theory in a high pressure test[J]. The Ocean Engineering, 1985, 3(1): 1-14.( in Chinese)) [17]陈建国, DIETRICH R A, 朱继懋 . 内破裂的数值模拟与分析[J]. 中国造船, 1994(3):83-92. (CHEN J G, DIETRICH R A, ZHU J M. Numerical simulation and analysis of implosion phenomena[J]. Shipbuilding of China, 1994(3):83-92. ( in Chinese)) [18]陈建国, DIETRICH R A, 朱继懋 . 影响内破裂因素的数值分析研究[J]. 海洋工程, 1994, 12(2):13-25. (CHEN J G, DIETRICH R A, ZHU J M. Numerical analysis of factors influencing implosion[J]. The Ocean Engineering, 1994, 12(2):13-25.( in Chinese)) [19]ZHANG X L, FENG M L, ZHAO M, et al. Failure of silicon nitride ceramic flotation spheres at critical state of implosion[J]. Applied Ocean Research, 2020, 97: 102080. [20]SUN S X, ZHAO M. Numerical simulation and analysis of the chain-reaction implosions of multi-spherical hollow ceramic pressure hulls in deep-sea environment[J]. Ocean Engineering, 2023, 277: 114247.[21]SUN S X, ZHAO M, JIANG Y T. Numerical study of chain-reaction implosions in a spatial array of ceramic pressure hulls in the deep sea using a compressible multiphase flow model[J]. Physics of Fluids, 2024, 36(1): 016112. [22]HU Y D, ZHAO Y F, ZHAO M, et al. Three phases fluid-structure interactive simulations of the deepsea ceramic sphere’s failure and underwater implosion[J]. Ocean Engineering, 2022, 245: 110494. [23]GISH L A, WIERZBICKI T. Estimation of the underwater implosion pulse from cylindrical metal shells[J]. International Journal of Impact Engineering, 2015, 77: 166-175. [24]TURNER S E. Underwater implosion of glass spheres[J]. The Journal of the Acoustical Society of America, 2007, 121(2):844-852. [25]TURNER S E, AMBRICO J M. Underwater implosion of cylindrical metal tubes[J]. Journal of Applied Mechanics, 2013, 80(1): 011013. [26]GUPTA S, MATOS H, SHUKLA A, et al. Pressure signature and evaluation of hammer pulses during underwater implosion in confining environments[J]. The Journal of the Acoustical Society of America, 2016, 140(2): 1012-1022. [27]ZHENG J C, HE Y P, ZHAO M, et al. Dynamic response analysis of spherical pressure hull implosion inside adjacent underwater structure[J]. Ocean Engineering, 2023, 283: 115169. [28]ZHENG J C, ZHAO M. Fluid-structure interaction of spherical pressure hull implosion in deep-sea pressure: experimental and numerical investigation[J]. Ocean Engineering, 2024, 291: 116378. [29]常辉, 董月成, 淡振华, 等 . 我国海洋工程用钛合金现状和发展趋势[J]. 中国材料进展, 2020, 39(增刊 1): 585-590. (CHANG H, DONG Y C, DAN Z H, et al. Current status and development trend of titanium alloy for marine engineering in China [J]. Materials China, 2020, 39(Suppl1): 585-590.( in Chinese)) [30]KWON Y W, SUGIMOTO S. Numerical study of implosion of shell structures[J]. Multiscale and Multidisciplinary Modeling, Experiments and Design, 2020, 3(4): 313-336. [31]门建兵, 蒋建伟, 王树有. 爆炸冲击数值模拟技术基础[M]. 北京: 北京理工大学出版社, 2015. (MEN J B, JIANG J W, WANG S Y. Fundamentals of numerical simulation for explosion and shock problems[M]. Beijing: Beijing Insititute of Technology Press, 2015.( in Chinese)) [32]HALLQUIST J O, GOUDREAU G L, BENSON D J. Sliding interfaces with contact-impact in large-scale Lagrangian computations[J]. Computer Methods in Applied Mechanics and Engineering, 1985, 51(1/2/3): 107-137. [33]LESUER D. Experimental investigations of material models for Ti-6A1-4V and 2024-T3[R]. Livermore, CA (United States): Lawrence Livermore National Lab.(LLNL), 1999. [34]ITTC. Uncertainty analysis in CFD, uncertainty assessment methodology[C]//Proceedings of the International Towing Tank Conference.[ S. l. : s. n.], 1999: 4. 9-04-01-01. [35]FARHAT C, WANG K G, MAIN A, et al. Dynamic implosion of underwater cylindrical shells: experiments and computations[J]. International Journal of Solids and Structures, 2013, 50(19): 2943-2961. [36]WU Y, DING J, WANG F, et al. Research on the quasi-static collapse and instantaneous implosion of the deep-sea spherical pressure hull[J]. Marine Structures, 2022, 83: 103191. tag标签:深海钛合金