发布日期:2025-4-12 11:31:09

钛合金TC4(Ti-6Al-4V)具有耐高温、耐腐蚀、比强度高、焊接性能好等特点,广泛应用于航空航天、船舶、石油、化工、医疗器械等领域[1].由于TC4是钛合金中可以热处理强化的(α+β)型钛合金,故常采用表面渗氧强化[2]、激光表面强化[3]等强化处理方式来改善和提高其表面硬度和耐磨性,强化处理后硬度可达40-60HRC.TC4具有导热率低(只有铝的1/10)、屈强比高、塑性变形范围窄小、切削区应力大等特点[4],对机械加工而言,属于难加工材料.考虑到刀具寿命,钛合金TC4的切削速度通常在60m·min−1以下,零件加工效率低、成本高、质量难以保证等问题限制了其在工业上的应用拓展[5].

激光辅助切削技术是一种在机械切削过程中引入同步激光束辐照加热软化材料以改善切削性能的新方法[6],尤其适合提升难加工材料如钛合金、陶瓷、玻璃等的可加工性,得到国内外学者的关注和研究.König等[7]率先将激光加热辅助车削技术应用于氮化硅陶瓷材料的加工,改善了材料的加工性能,获得了表面粗糙度Ra低于0.5μm的加工表面.Hojati等[8]的研究表明,利用激光加热温度提升至250℃后,可将Ti6Al4V的加工刀具寿命提高1.7倍,通过加工效率的提升可降低30%的加工成本.王进[9]对GH4169材料进行了激光加热辅助车削实验研究,结果表明,激光加热辅助车削能显著提高表面完整性.Anderson等[10]对Inconel718材料进行了激光加热辅助车削加工,与常规加工相比,比切削能(去除单位体积材料所需要的切削能量)降低25%[11],刀具寿命提高2―3倍.贾茹[12]研究了激光扫描速度和激光功率对SiCp/Al复合材料表面及内部温度分布的影响规律,结果表明,较高的激光功率和较低的切削速度能够获得较好的温度场.

激光辅助切削技术可使工件在切削之前获得局部高温,从而从热软化中受益,其核心工艺是通过调节激光参数精准控制切削区域(及热影响区)的实时温度场,进而调控其切削力和切屑形态,提升切削质量,改善刀具磨损问题.切削区域的温度[13]对切削机理、刀具磨损以及加工表面质量等起着决定性的作用,温度过低无法体现激光辅助加工的作用,温度过高则会破坏材料,破坏钛合金的微观组织,从而导致钛合金强度、硬度下降,影响其耐腐蚀性能,甚至会产生严重粘刀、加剧刀具磨损的现象.可见,准确预测切削区域在激光束同步辐照下的热力耦合效应对于激光辅助切削工艺控制至关重要.文献[14-15]针对AISI4340、42CrMo4材料的激光辅助车削过程进行了热力顺序耦合仿真,即先将车削过程建模为无热源的正交车削过程,然后在模型中加入激光热源模型进行顺序耦合,其多步耦合仿真误差较大且费时较长,尤其对激光辅助加热对钛合金切削力及切屑形成调控机制难以准确分析预测.为此,本文采用热力直接耦合方法,以TC4为加工对象,建立了单一的激光辅助车削过程的三维瞬态温度场有限元仿真模型,研究了不同参数(光斑大小、激光功率)激光辐照下的热力耦合效应以及切削力及和切屑形成的调控机制.

1、热力耦合仿真模型

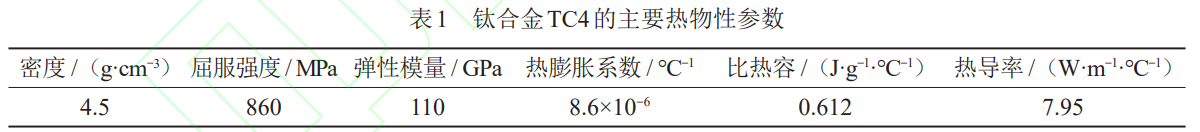

本文仿真钛合金TC4(棒料,D=20mm)的主要热物性参数如表1.

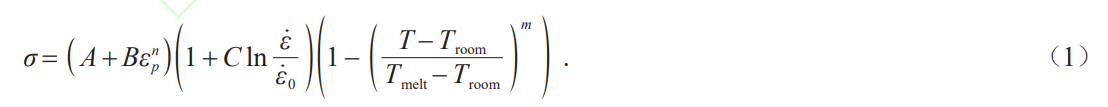

按Johnson-Cook模型建立TC4工件的本构方程,如式(1):

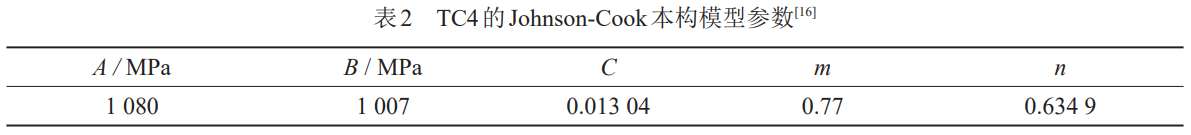

J-C本构方程主体由3部分构成,分别表征材料的应变硬化、应变速率强化以及热软化.模型全方位考虑了流变应力与应变、应变速率以及温度之间的关系,能够满足各种条件下的仿真材料需求.式(1)中,A为准静态下屈服强度,B为应变硬化系数,C为应变速率常数,εp为应变,ε̇0为参考应变率,n为应变硬化指数,m为热软化系数,Troom为室温,Tmelt为材料熔点温度.数值如表2所示.

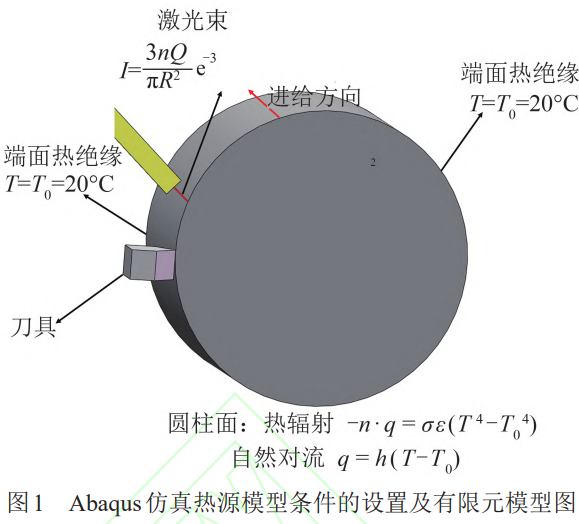

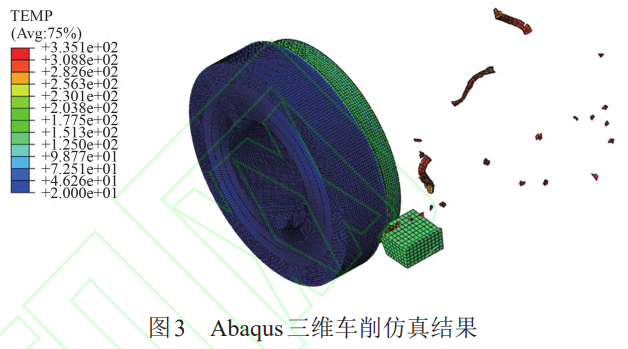

在机械车削旋转工件上布置同步轴向移动激光热源,建立3维瞬态传热模型(见图1).采用Abaqus有限元仿真软件,将工件的切削面网格进行细化以提高激光辐照时材料表面温度场精度,共有155628个网格单元,平均尺寸为0.15mm,类型为温度-位移耦合型.

激光热源在用Fortran2015编写的Vdflux子程序的帮助下以热流形式定义,如式(2)表示的高斯分布表面热源方程[17]:

其中,n为工件对激光的吸收率(本文中标定为0.30[18]),Q为激光的功率,R为激光光斑的半径,r为到激光光斑中心的距离.在激光辐照下,工件温度迅速升高,工件表面与周围空气之间的辐射传热由式(3)计算:

其中,σ和ε分别为斯蒂藩-玻尔兹曼常数和发射率;q为热流密度,单位为W·m−2.根据Yang等[19]对钛合金TC4表面发射率的研究,将钛合金表面发射率设为0.22.此外,考虑工件表面与周围环境之间的热对流,用式(4)表示:

其中,h表示对流换热系数,单位为W·m−2·K−1.导热主要描述固体间的热量传递,可以用傅里叶定律来描述,q可表示为式(5):

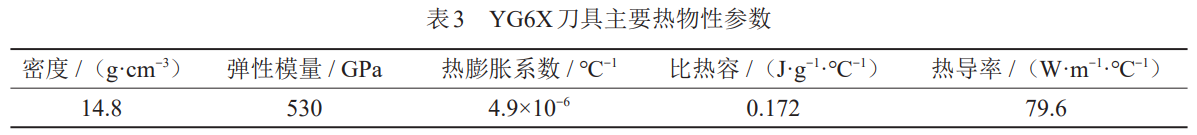

其中,k表示热导率,单位为W·m−1·K−1;T表示温度,单位为K;¶T/¶x表示沿导热热量传递方向上的温度变化率,负号表示温度从高温向低温部分传递.激光束光斑与切削位置之间的相对间距应足够短,以减少激光加热的冷却.然而,相对间距过短会使激光束直接反射到刀具上,损伤刀具寿命,故相对间距设置为6mm.本文采用典型YG6X车刀(热物性参数见表3),主偏角为35°,副偏角为16°,刃倾角为0°.刀具的网格采用和工件一样的温度位移耦合,采用缩减积分,将靠近主切削刃部分的网格进行细化,一共划分为1560个网格.

在温度场模型中,将工件的切削面网格进行细化以提高结果的精度,更好地分析激光加热时材料表面的温度分布,将工件进行空心化处理,以节省计算资源.将半径在9―10mm之间的网格进行细化,平均网格尺寸为0.15mm,将半径小于9mm的工件内部划分成平均网格尺寸为1mm的更大网格,一共有155628个网格单元,网格类型为温度-位移耦合型.

2、结果与讨论

2.1激光辅助车削区域温度的调控因素及规律

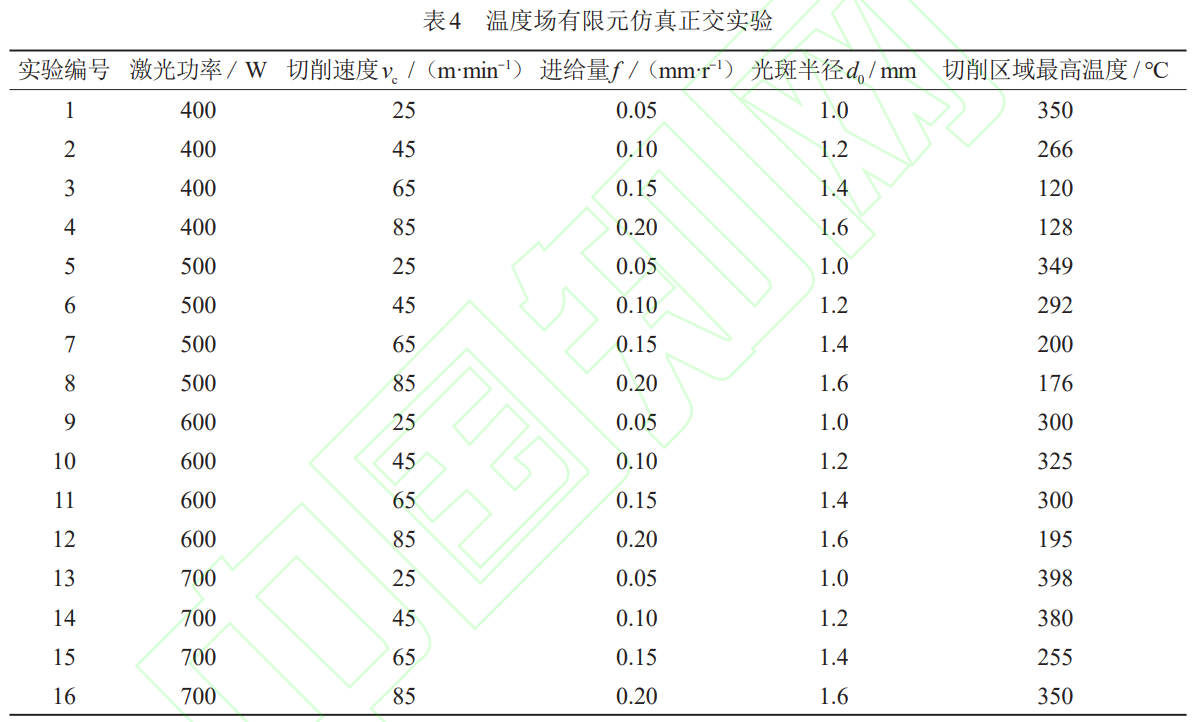

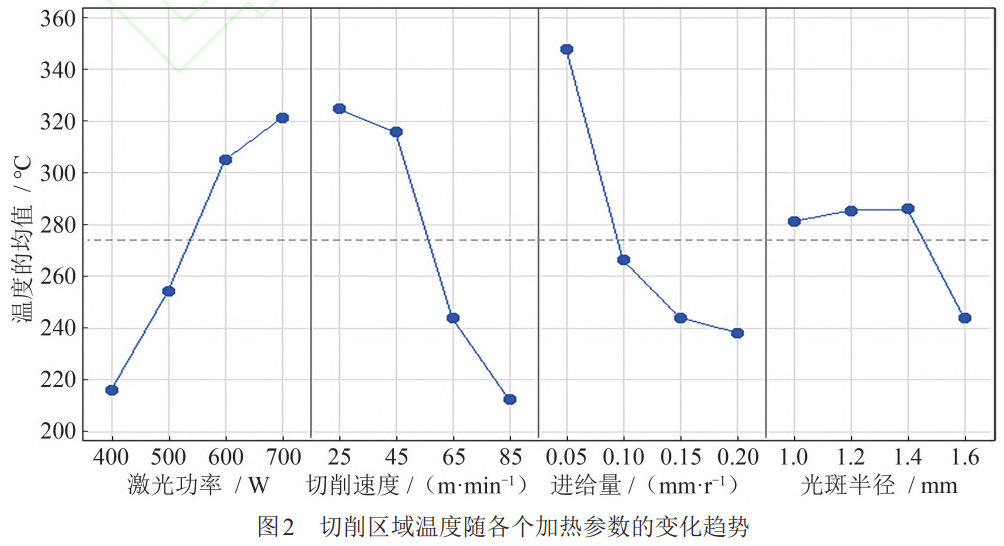

根据激光辅助车削工艺原理,其切削区域温度主要受激光参数(激光功率、光斑尺寸)和切削参数(切削速度、进给量)协同调控.为此,以准瞬态0.75mm3切削体积(对应0.1s切削量)的最高温度为切削区域温度特征指标,设计了4因素4水平的正交实验参数表,仿真分析激光辅助车削区域温度的调控因素及其规律,结果如表4及图2所示.

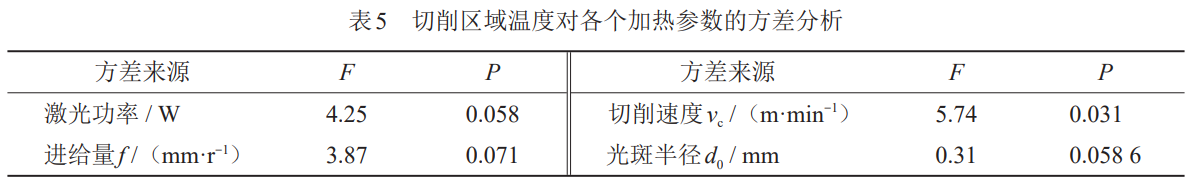

将输出点温度与激光参数及切削参数的关系进行方差分析,结果如表5所示,光斑半径的P值远远大于0.05,表明其对输出点的温度影响很小,这是因为输出点温度主要与激光和工件的相互作用时间有关,光斑大小只会影响其光斑范围内的温度大小,对输出点温度影响不大,故在后续仿真实验中固定d0=1mm.进给量对工件径向温度传导最重要,会使激光在工件表面上运动的更快,工件表面瞬态切削体积的激光辐照时间和热输入量相对减少.

2.2激光辅助车削的切削力调控规律

利用Abaqus选择动力温度-位移显式进行车削仿真,如图3所示,常规车削对工件温度场的影响较小且绝大部分热量被切屑带走,相比激光辐照对切削区域的温度影响可以忽略.建立激光加热辅助车削有限元仿真模型,并与常规加工进行比较,研究激光辐照下主切削力降低最多的切削深度.在进行车削仿真模拟材料去除过程时,需要建立适当的切屑分离准则.

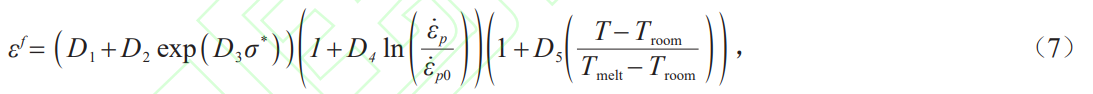

本文仿真采用Johnson-Cook失效准则,其失效参数由式(6)给出:

其中,D表示失效参数,Dε为等效塑性应变增量,εf为失效应变.εf定义由式(7)给出:

其中,σ*为相对应力,D1―D5为失效参数,数值由表6给出.

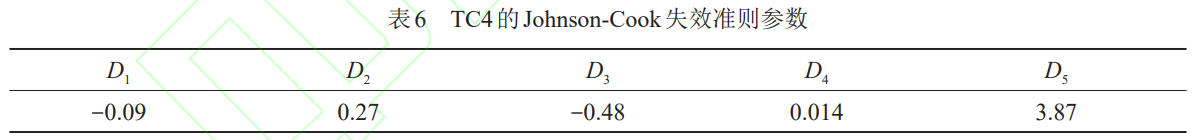

对激光加热辅助车削模型和常规切削模型进行对比分析,设置0.1mm―0.5mm等差递增的切削深度,在低温车削条件(vc=65m·min−1,f=0.15mm·r−1)、高温车削条件(vc=45m·min−1,f=0.1mm·r−1)、激光辅助低温车削条件(P=400W,切削区域温度<250℃)、激光辅助高温车削条件(P=600W,切削区域温度>350℃)下,比较切削力的变化,结果如图4.

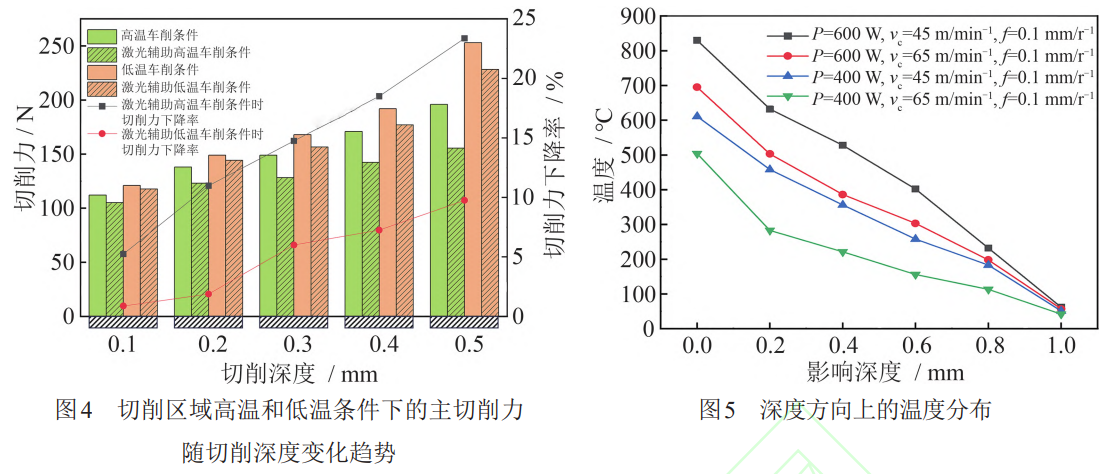

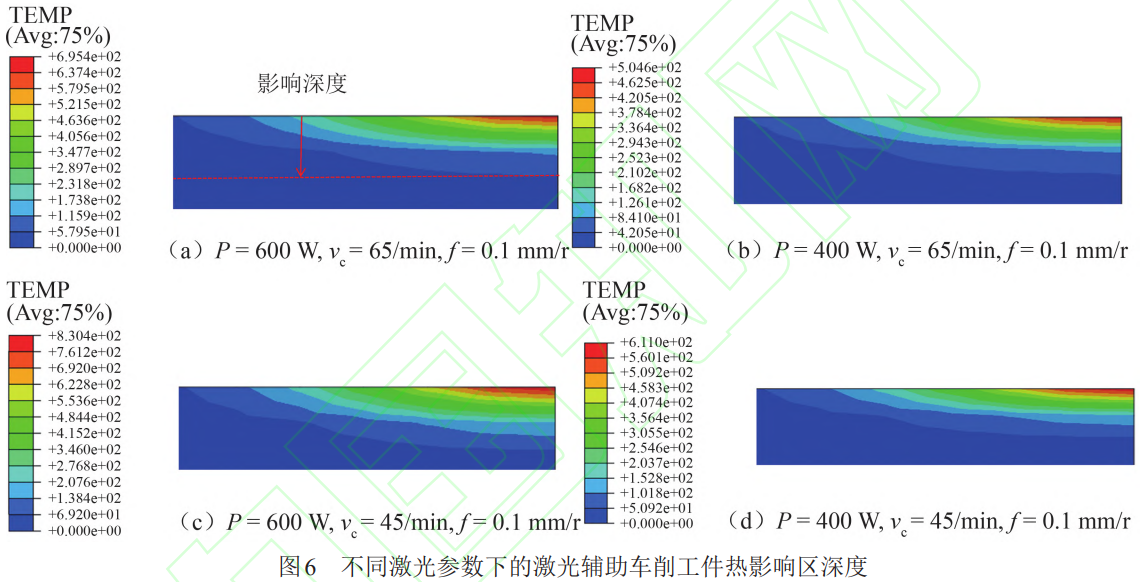

由图4可以看出,在激光辅助低温车削条件下,随着切削深度的变化,与低温车削条件相比,主切削力最高降低9.8%,平均降低6.1%;在激光辅助高温车削条件下,切削深度越大,主切削力降低越明显,平均降低了13.6%,尤其当切削深度为0.5mm时,主切削力最多降低20.69%,可见激光辐照可以有效降低车削的主切削力.但是,由于激光辐照加热使得加工表面温度非常高而在深度方向上下降又很快(如图5、图6(a)所示),所以当切削深度小于0.2mm时,切削区域温度为463℃,这种情况易导致工件与刀具热应力粘连,反而使得主切削力增加,因此要根据工件材料热物理性质选择合适的切削深度和激光辐照加热温度,以实现最大化降低主切削力.

2.3激光辅助车削的切屑形状调控规律

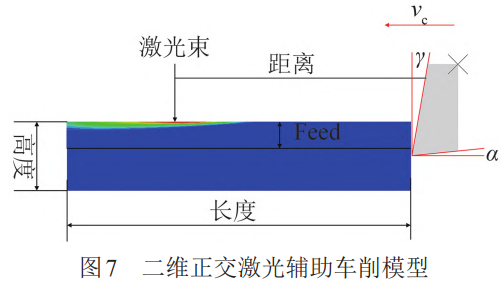

在钛合金车削过程中,通常会形成不同于传统切屑(变形均匀)的锯齿状切屑.锯齿状切屑内部不同部位的变形非常不均,由变形程度很大的窄带和变形很小的锯齿基块组成,外表面呈现规律的锯齿状.绝热剪切理论认为,高速切削中存在很高的应变速率,剪切变形高度集中在狭小的剪切面上,这使得材料塑性变形产生的热量来不及散发,从而导致金属材料的温度局部增加,使得材料的热软化效应增强.材料在高应变速率条件下的变形主要取决于两个互相竞争的因素:一是由于应变增加导致的加工硬化现象,二是由于绝热温升导致的热软化效应.当热软化效应大于应变、应变率的强化效应时,材料产生热塑性失稳,产生绝热剪切带,绝热剪切带周期性间隔分布形成锯齿形切屑[20].在本文讨论的外圆车削过程中,刀具刃倾角为0°(直角切削),即刀具的切削刃与切削速度方向垂直,切屑沿着刀具的刀刃法线流出,故采用二维正交车削模型(见图7)来研究切屑形貌,将刀具的前角γ设置为−10°,后角α设置为6°.

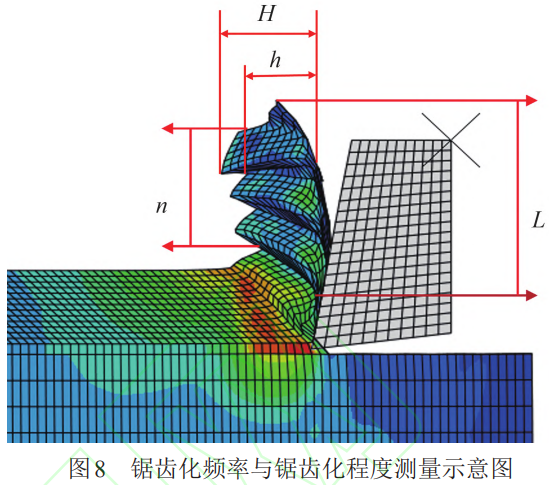

采用Schulz提出的Gs指标[21](锯齿状切屑的齿顶高与齿底高的差值与齿顶高之比)进行量化表征,如式(8):

其中,H为齿顶高,h为齿底高.测量方法如图8.

锯齿化频率表示单位时间或者单位长度上锯齿节块的个数,反映切削过程中锯齿节块产生的快慢.锯齿化频率有不同的表示方式,本文中采用单位时间内的锯齿化频率,n表示长度为L内锯齿单元的数量,v表示切削速度.计算方法由式(9)[22]给出,测量方法如图8给出.

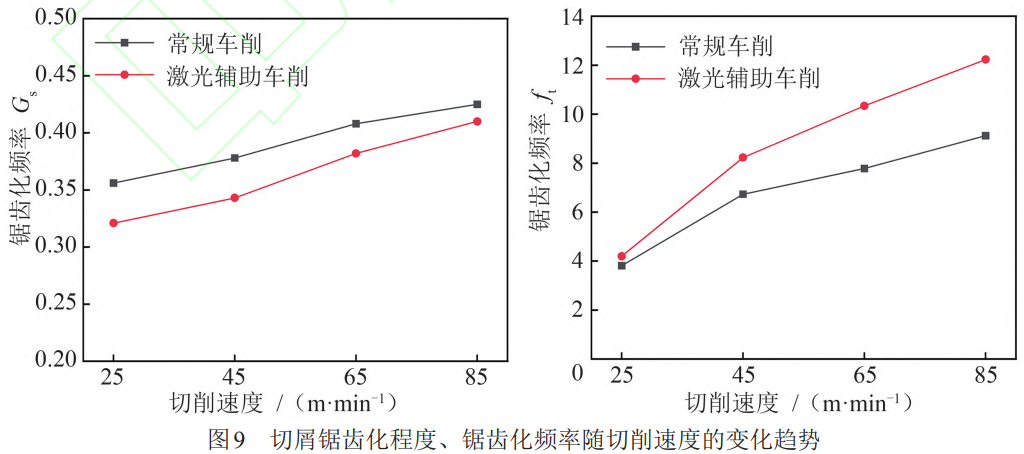

图9为常规车削和激光辅助车削工况下切屑锯齿化程度和锯齿化频率随着切削速度的变化趋势图.可以看到,与常规车削相比,相同切削速度下,激光辅助车削的切屑锯齿化程度得到有效降低,锯齿化频率增高.锯齿化程度Gs的大小主要取决于前一个锯齿单元相对后续锯齿单元向外滑移的距离L,滑移量主要取决于切削底层材料发生热塑性失稳的体积.激光辅助车削时,由于激光辐照所致的更高切削区域温度,材料的热软化效应增强,靠近刀尖处的切削层热软化效应更易超过应变和应变率强化效应,这使得材料更容易产生热塑性失稳.单位切削宽度内靠近刀尖处切削底层材料发生热塑性失稳的体积呈减小趋势,导致锯齿化程度降低.锯齿化频率ft与齿距呈反比.激光辅助车削时,一个锯齿单元形成所对应的切削路程缩短,齿距随之减小,锯齿状切屑的齿距比普通车削的齿距呈减小趋势,使得激光辅助加工下锯齿状切屑的锯齿化频率增加.

3、结论

本文对激光辅助车削加工钛合金TC4进行了三维准瞬态热力耦合仿真研究,揭示了激光辐照切削区域的温度场形态及其对切削力和切屑形貌的影响机制,主要结果如下.

1)准瞬态切削体积的最高温度主要受激光参数(激光功率、光斑尺寸)和切削参数(切削速度、进给量)协同调控.工件表面瞬态切削体积的激光辐照时间和热输入量主要受进给量控制.

2)激光辐照可有效降低主切削力.应根据工件材料热物理性质选择合适的切削深度和激光辐照加热温度,以实现最大化降低主切削力.当激光辅助辐照钛合金TC4的切削区域温度大于350℃、切削深度为0.5mm时,主切削力最大降低了20.69%,平均降低了13.6%.

3)与常规车削相比,相同切削速度下,激光辅助车削的切屑锯齿化程度均得到有效降低,锯齿化频率增高.因为激光辐照,切削区域温度升高,材料发生热塑性失稳的体积呈减小趋势,所以与常规车削相比,在相同的切屑长度下,激光辅助车削可获得更小的切屑齿距.

参考文献

[1] 杨冠军, 赵永庆, 于振涛, 等. 钛合金研究、加工与应用的新进展[J]. 材料导报, 2001(10): 19-21.

[2] 杨闯, 王亮, 彭先文. 钛及钛合金的表面渗氧强化技术[J]. 现代机械, 2013(2): 74-75, 86.

[3] 罗新民, 赵广志, 张永康, 等. Ti-6Al-4V激光冲击强化及其微结构响应分析[J]. 金属学报, 2012, 48(9): 1116-1122.

[4] 王鹤仪. TC4钛合金车削加工的研究[J]. 特钢技术, 2012(4): 47-49.

[5] Yang X P, Liu C R. Machining Titanium and Its Alloys [J]. Machining Science and Technology, 1999, 3(1): 107-139.

[6] Smurov I Y, Okorokov L V. Laser Assisted Machining [M]. Netherlands: Springer, 1993: 234-238.

[7] König W, Zaboklickl A K. Laser-Assisted Hot Machining of Ceramics and Composite Materials [EB/OL]. [2024-04-08]. https://cir.nii.ac.jp/crid/1572824501237398784.

[8] Hojati F, Azarhoushang B, Daneshi A, et al. Laser Pre-Structure-Assisted Micro-Milling of Ti6Al4V Titanium Alloy [J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(3): 1765-1776.

[9] 王进. 激光加热辅助车削高温合金的表面完整性研究[D]. 沈阳: 沈阳航空航天大学, 2022: 41-43.

[10] Anderson M, Parwa R, Shin Y C. Laser-Assisted Machining of Inconel 718 with an Economic Analysis [J]. International Journal of Machine Tools and Manufacture, 2006, 46(14): 1879-1891.

[11] Rodrigues A R, Coelho R T. Influence of the Tool Edge Geometry on Specific Cutting Energy at High Speed Cutting [J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2007, 29(3): 279-283.

[12] 贾茹. SiCp/Al复合材料激光辅助车削技术与实验研究[D]. 长春: 长春工业大学, 2023: 19-22

[13] Yang B D, Lei S T. Laser-Assisted Milling of Silicon Nitride Ceramic: A Machinability Study [J]. International Journal of Mechatronics and Manufacturing Systems, 2008, 1(1): 116-130.

[14] Khatir F A, Sadeghi M H, Akar S. Investigation of Surface Integrity in Laser-Assisted Turning of AISI 4340 Hardened Steel: Finite Element Simulation with Experimental Verification [J]. Optics & Laser Technology, 2022, 147: 107632.

[15] Germain G, Dal Santo P, Lebrun J L. Comprehension of Chip Formation in Laser Assisted Machining [J]. Mach Tool Manuf, 2001, 51(3): 230-238.

[16] Khan A S, Sung Suh Y, Kazmi R. Quasi-Static and Dynamic Loading Responses and Constitutive Modeling of Titanium Alloys [J]. International Journal of Plasticity, 2004, 20(12): 2233-2248.

[17] Kong X J, Hu G, Hou N, et al. Numerical and Experimental Investigations on the Laser Assisted Machining of the TC6 Titanium Alloy [J]. Journal of Manufacturing Processes, 2023, 96: 68-79.

[18] 黎昊宇. 钛合金TC4激光加热辅助车削工艺参数优化研究[D]. 武汉: 华中科技大学, 2018: 17-18

[19] Yang J H, Sun S J, Brandt M, et al. Experimental Investigation and 3D Finite Element Prediction of the Heat Affected Zone during Laser Assisted Machining of Ti6Al4V Alloy [J]. Journal of Materials Processing Technology, 2010, 210(15): 2215-2222.

[20] 杨扬, 程信林. 绝热剪切的研究现状及发展趋势[J]. 中国有色金属学报, 2002(3): 401-408.

[21] Schulz H, Abele E, Sahm A. Material Aspects of Chip Formation in HSC Machining [J]. Cirp Annals-Manufacturing Technology, 2001, 50(1): 45-48.

[22] 程职玲. 高速切削锯齿形切屑的试验研究与有限元模拟[D]. 大连: 大连理工大学, 2015: 42-43.