发布日期:2025-4-12 11:30:57

1、项目背景

西方国家在70年代末期研究开发出双金属锯带电 子束焊接新工艺,经过几十年的发展,电子束焊接技术 在实验室研究和工业生产中得到了广泛研究与应用, 目前已广泛应用于航空航天、汽车和电器电工仪表等 众多行业。

目前航空行业内的散热器大多为铝合金散热器、 不锈钢散热器,采用较多的焊接方式有氩弧焊、CMT焊、真空钎焊、NOCOLOK 钎焊等工艺,产品封头与壳 体的连接处环焊缝要求为一级或二级焊缝,现采用的 焊接方式为手工氩弧焊焊接。手工氩弧焊能量密度 低,周围零件吸热对焊缝质量影响大,焊接变形量大, 对焊工依赖性强,质量不稳定,产品返工率很高,难以 满足一级焊缝和二级焊缝要求。同时,随着军工技术 的不断发展,新材料新技术的应用,为了满足产品可靠 性、寿命和散热率等要求,越来越多的散热器产品采用 钛合金材料。面对钛合金材质的散热器,本单位现有 焊接方法不适用于钛合金焊接,焊接质量不稳定,产品 返工率很高,较难满足一级焊缝和二级焊缝要求。

2、设备工艺鉴定

2.1 设备简介

为满足产品焊接质量需 要 ,我公司购置一台NORMA 68/12-20型真空电子束焊机,该焊接设备由法国 TECHMEETA生产 。 它是利用高能量密度的电子束 作为热源的一种高效精密的 焊接方法(图1)。

2.2 设备工艺鉴定

首先对电子束焊机进行 工艺鉴定,分别进行最大熔 深测试、熔深及深宽比测试、 试片焊接试验。

①最大熔深测试

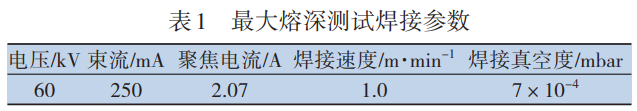

采用 200mm×100mm×30mm 的 0Cr18Ni9 不锈钢, 进行最大熔深测试,焊接参数如下:

大熔深能力符合要求。

②熔深及深宽比测试

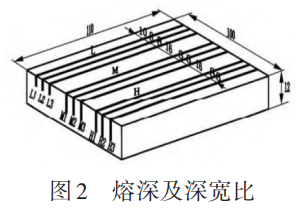

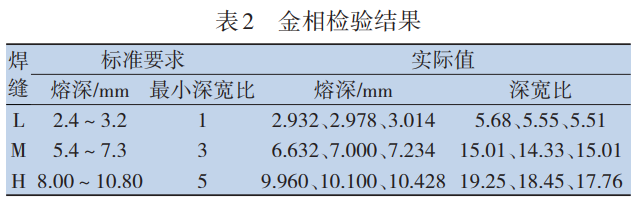

采用110mm×100mm× 12mm 的 0Cr18Ni9 不锈钢 平板,焊接不同熔深的三 组(L、M、H)共 9 条焊缝, 每组焊接参数相同,焊缝 间距见图2。

焊后从焊缝中部和两端(起始端和收尾端除外)沿 横向切开进行低倍金相检验,经测量尺寸,深宽比符合GJB要求。金相检验结果见表2。

根据实验结果,该电子束焊机的设备稳定性符合 标准要求,可以进行试片的焊接试验。

3、试片测试

3.1 试片的焊接工艺方法及流程

试片电子束焊接的工艺方法及流程如图3:

其中上述焊前清理过程主要包括对试片待焊处使 用机械方法进行毛边的清除,以保证试片对接的间隙; 使用酸洗、汽油清洗、超声波清洗等方法对试片进行清 洗,焊前对焊缝处用丙酮擦拭。

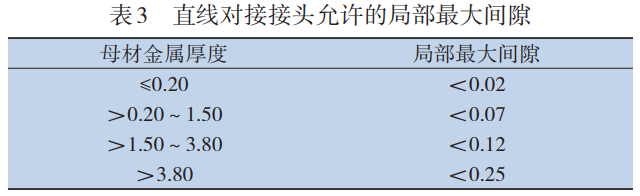

试片装夹保证试片装配间隙满足以下要求(表3):

3.2 试片的焊接及质量检验

通过对焊接之后试片的焊缝进行外观检查,射线检查。

①TA1(t1.5)材料的焊接

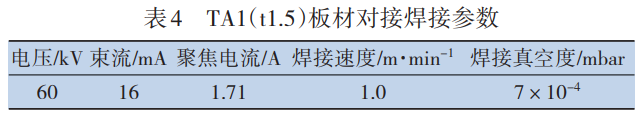

通过试验参数摸索,得出最优的 TA1(t1.5)板板对 接焊接参数如表4。

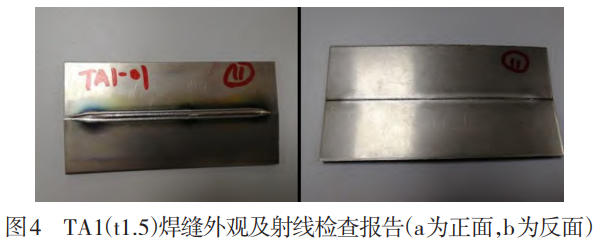

焊后对试片进行外观检查,焊缝表面无裂纹、烧 穿、气孔、焊瘤及夹杂物,无未焊透、未熔合、未焊满缺 陷。经射线检查,焊缝内部无气孔、夹渣,符合Ⅰ级技术 要求(图4)。

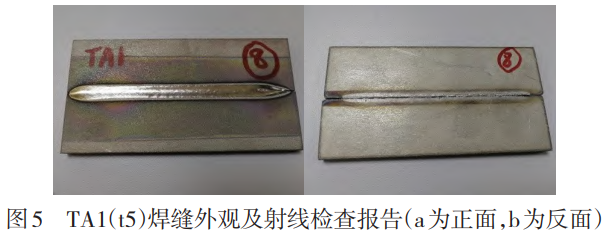

②TA1(t5)材料的焊接

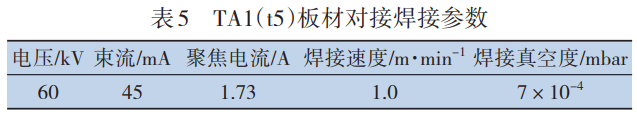

通过试验参数摸索,得出最优的 TA1(t1.5)板板对 接焊接参数如表5。

焊后对试片进行外观检查,焊缝表面无裂纹、烧 穿、气孔、焊瘤及夹杂物,无未焊透、未熔合、未焊满缺 陷。经射线检查,焊缝内部无气孔、夹渣,符合Ⅰ级技术 要求(图5)。

4、产品测试

摸索适用于我公司钛合金散热器的真空电子束焊 接工艺,对产品进行外观检查、射线检查、金相检查,检查焊接质量,确定对焊接参数。

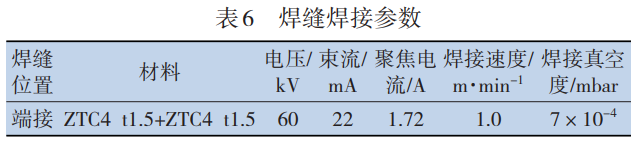

4.1 端接试片

上图端接焊接试片和壳体焊接试片处的端接焊缝 采用电子束焊接,其工艺参数如表6所示。

根据焊缝的外观检查和金相检查结果,电子束焊 接接头缺陷质量分级满足GJB技术要求,我公司电子 束焊接设备对该零件的焊接熔深为(2.8~3.7)mm,焊 缝熔深满足外协协议要求(熔深2.5~5mm)。

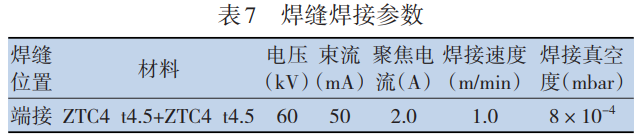

4.2 壳体

对壳体进行电子束焊接,焊后进行机加工,通过射线 检查,焊接接头缺陷质量分级满足GJB技术要求(表7)。

5、结语

①通过鉴定,该设备焊接符合 GJB 1718A-2015 要 求的试片,焊接质量稳定。

②通过对壳体、子散热体等进行电子束焊接试验, 对焊缝质量进行金相检查、射线检查,均满足产品要 求,我公司现具备电子束焊接设备对上述零件的焊接 能力。

③目前已完成散热器的电子束焊接,并进行生产 试验,完成特殊过程确认,已证明我公司设备具有对上 述零件的焊接加工能力,电子束焊接设备可以投入使用。 后续将持续摸索出不同的焊接参数对焊缝的影 响,为设计提供生产参考,为工艺优化提供技术基础。

参考文献

[1]张秉刚,吴林,冯吉才.国内外电子束焊接技术研究现状[J].焊接, 2004(2):5-8

[2]刘春飞,张益坤.电子束焊接技术发展历史,现状及展望(I)[J].航 天制造技术,2003(I):33-36

[3]黄以平.我国电子束焊机现状及研制能力初探[C]//中国机械工 程学会 . 第十次全国焊接会议论文文集(第二册). 北京:中国机械 工程学会,2001:7-9

[4]陈芙蓉,霍立兴,张玉凤 .电子束焊接技术在工业中的应用与发 展[J].电子工艺技术,2002:2

[5]张海泉,李刘合,张彦华,等.电子束焊接动态过程仿真分析[J].材 料科学与工艺,2002:3

[6]何景山,张秉刚,张亚斌,等。电子束深熔焊匙孔的研究现状[J]. 焊接,2007(06):28—30,63

[7]宫平.影响 TC4 钛合金电子束焊焊缝形状因素的研究[D].大连: 大连交通大学,2008

[8]石铭霄,张秉刚,马纪龙,等.钛合金电子束深熔焊钉尖缺陷形成 的影响因素[J].焊接学报,2012,33(12):53—56,115

[9] 吴冰,张建勋,巩水利,等.厚板钛合金电子束焊接残余应力分布 特征[J].焊接学报,2010,31 (02):10—12,113

tag标签:真空电子束焊接技术