发布日期:2025-3-8 22:56:28

Ti-6Al-4V双相钛合金因其具有比强度高、耐腐蚀、耐高温等优点被广泛应用于航空航天、化工、汽车船舶以及医疗等领域[1-2]。但与此同时,Ti-6Al-4V合金因其低导热性、高化学活性、高强度与低弹性模量和较高的切屑粘附倾向等特点,相较其他合金加工要求更高,是一种难加工的合金材料。通过热处理工艺,在β相转变温度之上进行固溶处理则会得到片层状微观组织。其典型特征为原始β晶粒内部析出平行排列的α片层,片层间由残留β相作为分隔。相较于其他微观组织,基于α/β相界面强化作用,全片层组织具有优异的断裂韧性和抗裂纹扩展能力[3-5]。随着科技发展,以全片层Ti-6Al-4V为代表的双相钛合金应用场景愈加广泛,传统加工的精度、成本和表面质量难以满足新的要求[6]。电火花线切割工艺以电火花放电原理对金属进行切割,加工过程不存在宏观力,可以避免金属过硬对工具的损伤,降低加工成本[7]。电火花线切割过程中,由于放电产生的高温使切割表面熔融,又在工作液的冲刷下迅速凝固,形成一层表面凹凸不平,含有裂纹、孔隙的重铸层(recastlayer)[8]。重铸层呈硬脆性,其会聚集腐蚀性物质,降低工件耐腐蚀性,最终成为裂纹的形核位点,导致工件的性能变差,降低服役寿命。基于金属材料的导热性,重铸层积聚的热量不能快速散发,形成一层相对于基体(bulkTi-6Al-4V)组织轻微回火的热影响区(heat-affectedzone,HAZ)[9]。

重铸层无法消除,只能通过加工参数合理改善。王泽涵等[10]发现重铸层厚度随脉冲宽度和峰值电流的增加而增加,Pramanik等[11]发现随着峰值电流的减小,重铸层表面粗糙度更低。为了深入研究电火花线切割的参数对加工质量和加工速度的影响,孙伦业等[12]通过单因素试验法分别改变脉冲宽度、脉冲间隙、功放管数和变频值对TC4钛合金表面粗糙度和切割速度的影响规律,发现随着脉冲宽度、功放管数、变频值的增大,切割速度随之增大,表面粗糙度亦随之增加。但单因素试验法的实验周期及数据统计冗长繁琐,无法得到影响各指标的因素主次顺序,也无法给出最优因素组合。正交实验法通过正交表设计实验方案和分析实验结果,能从多组实验方案中选出少数代表性强的实验方案,并通过少数实验方案得到的实验数据得到多组实验方案中最优的实验方案组合[13]。李晓舟等[14]通过三因素三水平正交表研究脉冲宽度、脉冲间隙和峰值电流对304不锈钢表面质量和性能的影响规律,其中加工表面粗糙度的影响因素依次为脉冲宽度>脉冲电流>脉冲间隙,重铸层的硬度(hardness,H)随脉冲能量的变化呈线性趋势。王蕾等[15]对GH4169合金进行四因素两指标的正交实验设计和极差分析,最终得到脉冲宽度是影响切割速度和表面粗糙度的最主要影响因素。但对于加工指标而言,表面粗糙度并不是唯一标准,在日常加工条件下,既要考虑加工质量,也不能忽略加工效率,在保证加工质量的同时又能保证加工效率的参数组合应是最优方案。

加工过程中产生的高温会融化和汽化工件材料。由于钛的导热性较低,重铸层的表面温度显著高于热影响区,导致在加工区域薄层边缘存在明显的温度梯度,力学性能也会受到显著影响。Hasçalık等[16]通过探究不同电极材料等工艺参数对Ti-6Al-4V合金表面完整性的影响,发现重铸层表面存在Ti24C15碳化物,电火花将工作液中分解为碳和氢元素,因此不可避免地形成碳化物,Ti24C15的形成导致重铸层具有比基体组织更高的硬度。Basak等[17]分别对TC4钛合金的重铸层、热影响区和基体组织进行微柱压缩,其中重铸层具有更高的屈服强度和硬度以及较低的弹塑性比,而延伸率仅有2%,即重铸层表现出硬而脆的特征。但目前仍缺乏不同电火花线切割加工参数对Ti-6Al-4V合金的重铸层及热影响区力学性能的影响。传统力学性能测试方法无法达到几个微米的尺度,纳米压痕试验方法通过高精度连续控制及记录样品上压头加载和卸载时的载荷和位移数据,因此能快速实现多组纳米级别的力学表征[18],因此成为微纳尺度下力学性能测试以及梯度性能表征的首选工具。

基于此,在本研究中提出四因素三水平三指标正交实验,研究脉冲宽度、脉冲间隙、功放管数及运丝速度对切割时间、切口平整度及重铸层厚度的影响规律,通过极差分析各指标的因素影响主次顺序,得到最优因素组合方案,并通过实验数据验证最优方案的可行性。对最优方案利用纳米压痕测试,探究重铸层、热影响区与基体间的硬度变化规律以及不同切割参数下表层加工性能变化趋势,为电火花线切割的生产实践提供必要的理论基础与实验依据。

1、实验材料与方法

1.1实验材料

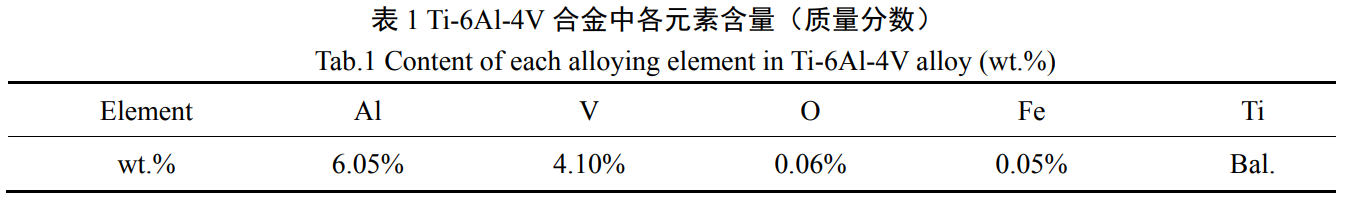

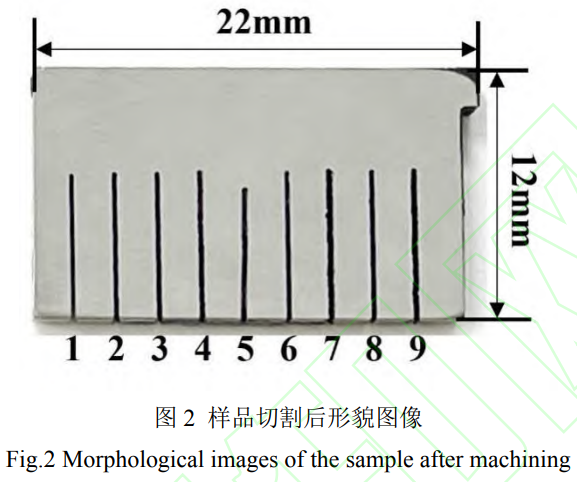

本文采用的实验材料为Ti-6Al-4V(wt.%)合金,其化学成分如表1所示。这种合金是通过三次真空自耗熔炼的方法得到,之后依次历经β单相区铸锭开胚锻造、α+β两相区锻造以及β单相区热处理得到全片层组织。图1为两相的微观形貌,原始β相晶粒内存在排列规则的α相集束,层间为β相。统计测量α集束尺寸为(829±40)μm,α相和β相片层的厚度分别为(1.53±0.4)μm和(0.39±0.01)μm。

1.2实验设备与方法

本实验采用电火花切割型号为DK7715电火花数控线切割机床。首先将样品切割制备为22×12×2mm3的块状试样,依照正交表切割参数,将试样分为9组进行切割,切口间距均为2mm,对每组均切割7mm并计时,用以衡量不同参数下的切割效率。使用TESCANGAIA3型SEM-FIB双束电镜记录切割后形貌,测量切口宽度,其中每组切口等距离选取50个位置测量宽度后,对切口宽度计算标准差,用以表征不同切割参数下的切口平整度;用相同方法测量重铸层的厚度并取平均值。为研究电加工对Ti-6Al-4V合金表层性能的变化趋势,对筛选后的最优参数组合使用HysitronTI990TriboIndenter纳米压痕测试系统分别在重铸层、热影响区及基体区进行纳米压痕硬度测试,对其热影响区和基体区进行等距离打点。纳米压痕测试具有高空间分辨率和全面的材料性能分析能力,在实验样品中电火花切割造成的热影响区、重铸层的尺寸都很小,本研究中选用纳米压痕测试可以快速准确获得微区的性能指标,便于对切口质量的评价。考虑到纳米压痕测试的最大深度有限,本实验选取试样切割的切口截面进行硬度测试,以反映整个重铸层厚度方向的硬度情况。此外在测试过程中,由于重铸层测试面易存在高度不一情况,从而影响测试结果,因此需要保证重铸层处于和热影响区以及基体处于同一集束的前提下,尽量对处于同一高度的位置进行硬度测试。依照《仪器化纳米压入实验方法》通则(GB/T22458-2008)[19],采用载荷控制方法,设定最大载荷为5000μN,保载时间为1.5秒。

1.3实验方案设计

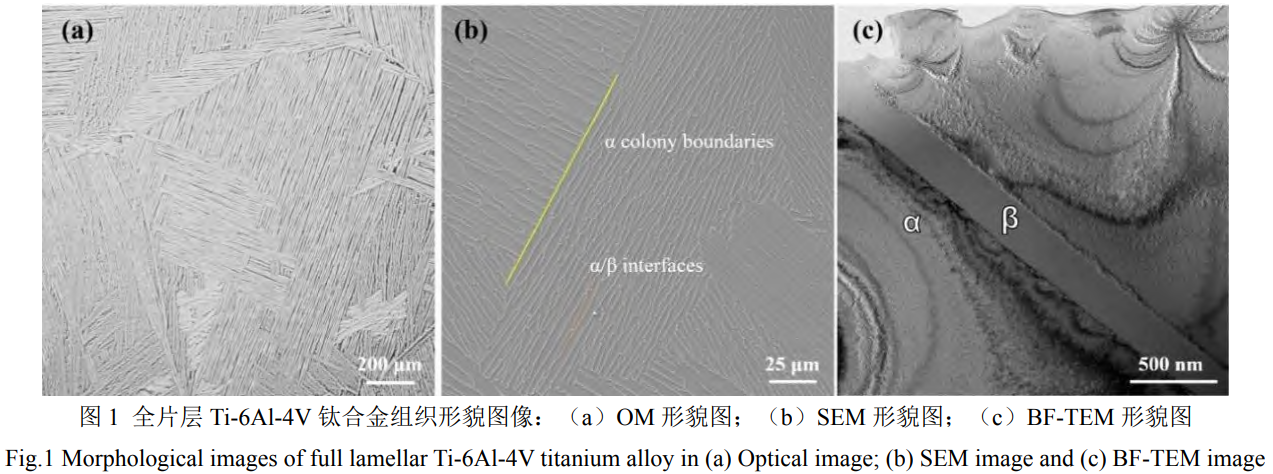

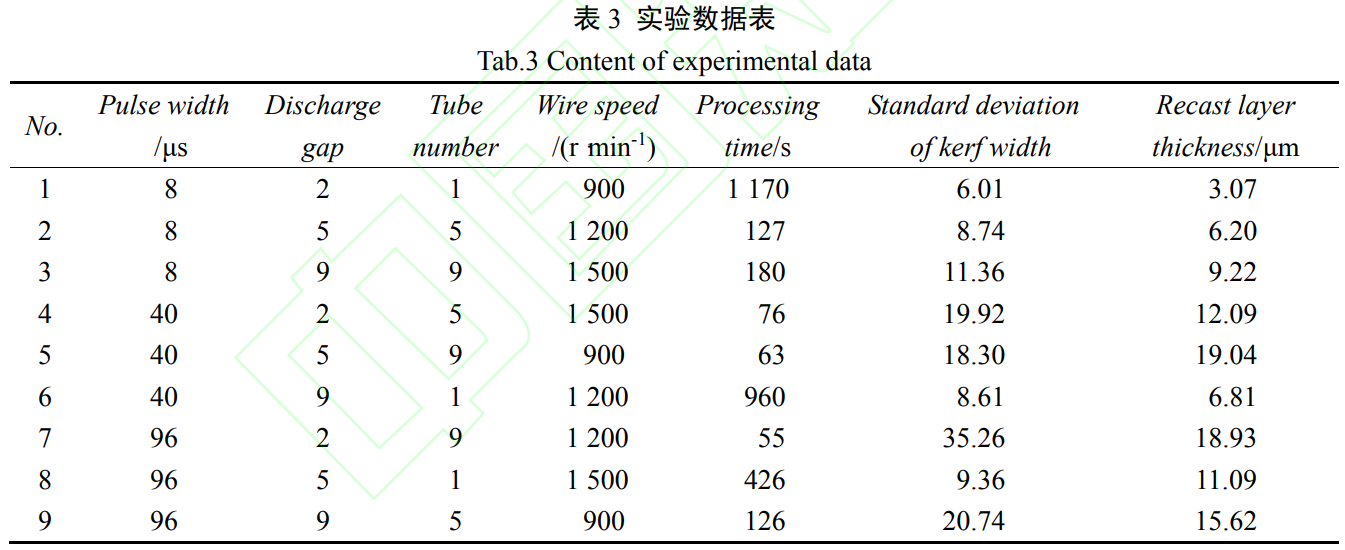

本研究旨在探究电火花线切割参数包括脉冲宽度、脉冲间隔、功放管数、运丝速度4项不同因素水平选择对切割时间、重铸层厚度,切口平整度3项指标的影响规律,因此本实验选用L9(34)正交表,如表2所示。通过正交表选择9组参数组合进行电火花线切割加工Ti-6Al-4V试样,对三种试验指标进行检测,所有测量数据均被记入到表3中。使用因素位级对应实验结果平均极差计算各因素对各指标的影响情况[20],极差值越大表明该因素影响效果越明显。测试后对所有检测数据进行分析,可得到最优参数组合方案。最后根据最优组合重新进行切割实验并记录指标值,验证其可行性。

注:脉冲宽度表示放电的持续时间;脉冲间隙指两个相邻脉冲之间的间隔时间;功放管数指放电系统中功率放大器中用于输出的功率管的数量,增加功放管的数量可以提高功率输出,从而增加输出电流和功率;运丝速度代表加工时可被允许的最大运行速度[21]

2、结果与分析

2.1正交实验结果分析

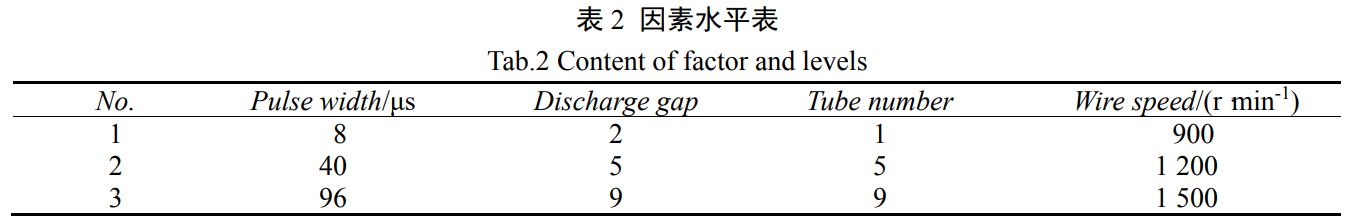

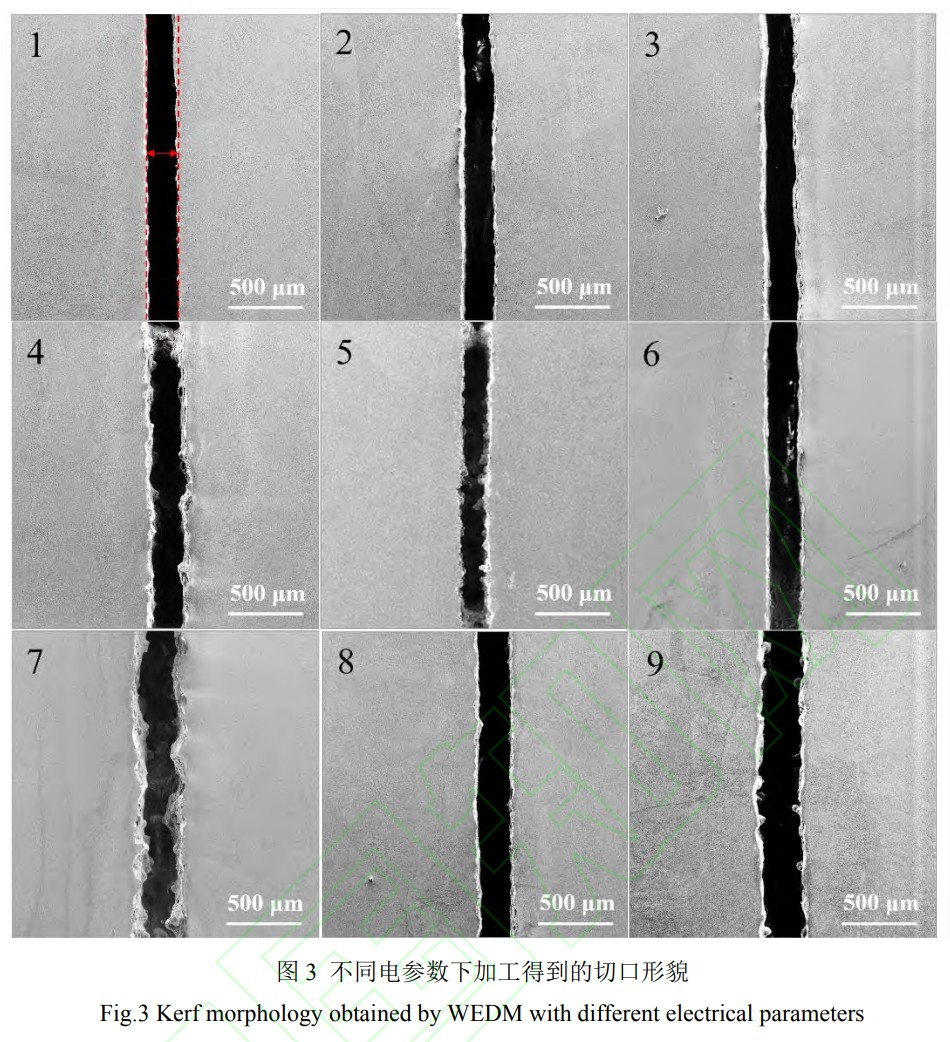

利用正交表参数通过电火花切割样品后的形貌如图2所示,根据表3所记录的切割时间直观分析,第一组用时最长,第七组用时最短;此外还发现功放管数为1的组别用时相对较长,功放管数为9的组别用时相对较短;功率管数情况相同时,脉冲宽度越大,用时越短。对于切口平整度而言,第七组切口宽度的标准差最大,第一组切口宽度的标准差最小,与脉冲宽度和功放管数相对应,即脉冲宽度和功放管数越大,切口宽度起伏越大。对于重铸层厚度而言,第五组重铸层平均厚度最大,第一组重铸层平均厚度最小,与功放管数相对应。因此推断功放管数与脉冲宽度为主要影响因素,脉冲间隔和运丝速度为次要影响因素。

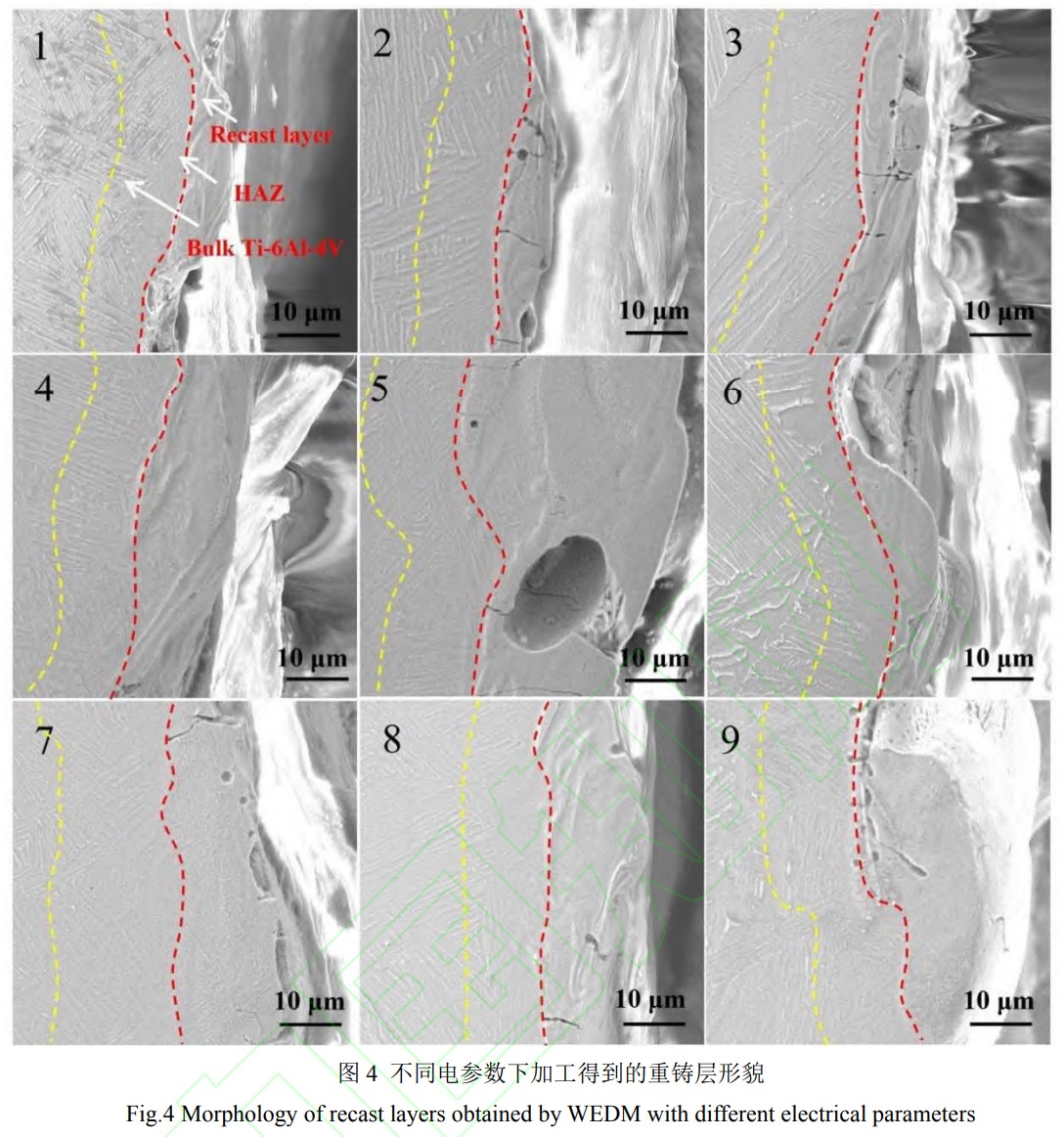

使用9组不同水平参数组合进行电火花切割后的切口形貌和重铸层形貌分别如图3和图4所示。之所以选取切口平整度和重铸层厚度作为表面损伤情况的指标,是因为切口平整度是反映切割质量的关键,重铸层往往还伴随着空隙、裂纹、电蚀坑等缺陷,严重降低材料耐蚀性和力学性能。这些缺陷也是图4划分重铸层和热影响区的依据,热影响区和基体的区域则根据硬度分布而划分。从图4发现,基于各组切割参数不同,重铸层厚度存在显著变化。若工作液难以对脉冲能量产生的高温快速进行冷却,熔融等温线将进一步渗透至材料内部,将会导致更厚的重铸层。各组切割后产生的重铸层厚度存在不均匀现象,工作液冲刷位置以及热量散发地不均匀都是导致形成该现象的原因。除脉冲宽度和功放管数均为最小值的第一组外,其余重铸层内均有发现电蚀坑、裂纹、凸起等特征。这是因为电火花放电过程中,材料表面受到强烈的电蚀作用,会导致表面发生不均匀的熔融和固化,从而产生电蚀坑。在加热过程中发生塑性变形的区域不可逆,因此产生了平行于表面的平面拉应力,从而形成与表面垂直的微裂纹[22]。此外,在部分功放管数较大的重铸层内,如第5、7组,还观察到具有高纵横比的针状组织,结合EDS元素分析,推测在电火花线切割过程中极端加热和快速冷却的加工条件会使重铸层形成明显的马氏体[16-17,27]。

2.2极差分析

极差分析法是正交试验结果分析的最常用方法,通过极差分析能分清各因素及其交互作用的主次顺序。极差值越大,意味着该因素的不同水平对指标的影响越大。极差分析需要首先确定试验指标在单一因素下的实验结果平均值Kni(n=a,b,c;i=1,2,3),其中n代表指标,i代表水平。极差计算公式为:

式中,Rj为极差,Kimax为Kni的最大值,Kimin为Kni的最小值。

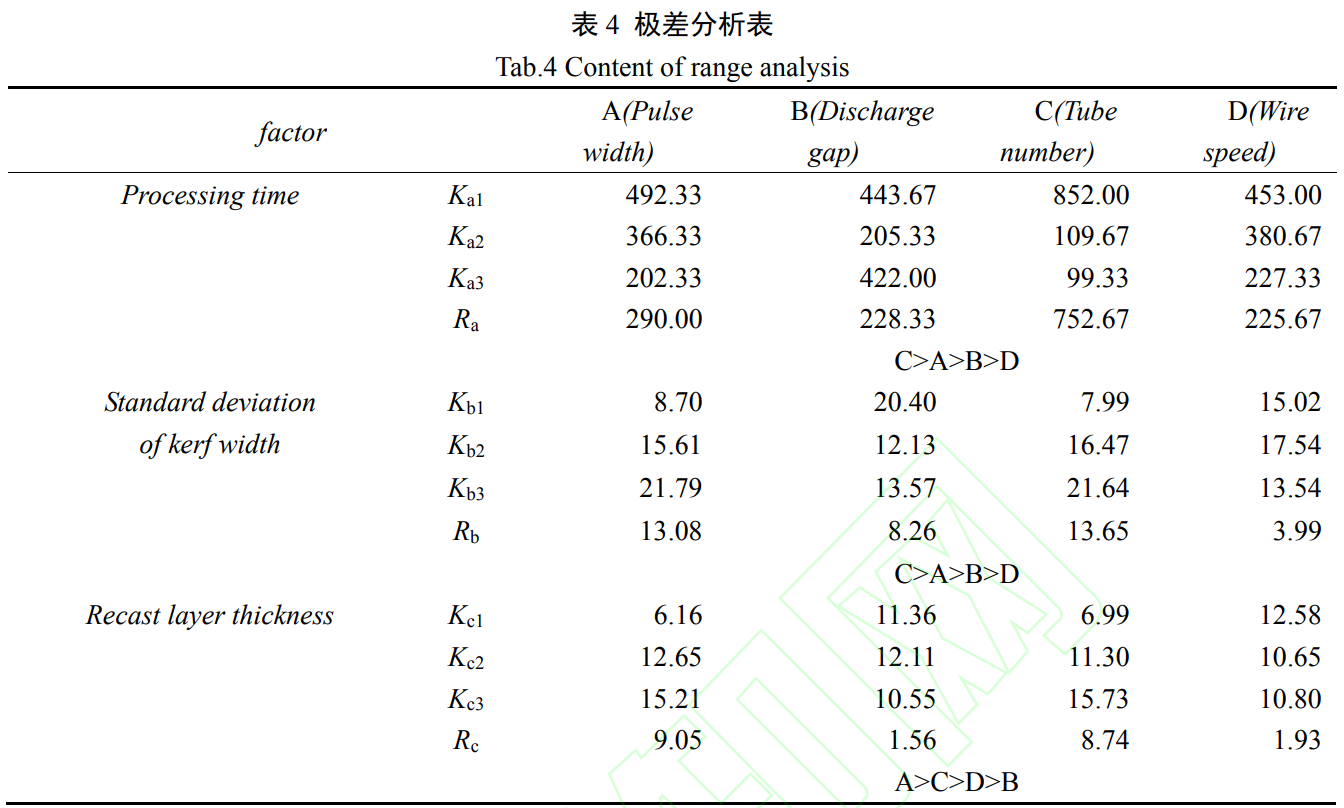

对三个指标分别计算各个因素下的水平平均值,根据均值计算三指标的各因素极差,并统计入表4。从表4中可以看到,对于切割时间,功放管数的极差值远大于其余三个因素的极差值,影响因素依次为RC(功放管数)>RA(脉冲宽度)>RB(脉冲间隙)>RD(运丝速度),因此在本次实验中功放管数对于切割时间的影响是最大的,脉冲宽度的影响次之,脉冲间隙的影响再次之,运丝速度的影响最小。对于切口平整度,功放管数和脉冲宽度的极差值较脉冲间隙和运丝速度更大,影响因素依次为RC(功放管数)>RA(脉冲宽度)>RB(脉冲间隙)>RD(运丝速度),即说明在本次实验中功放管数对于切口平整度的影响是最大的,脉冲宽度的影响程度次之,脉冲间隙再次之,运丝速度的影响最小。对于重铸层厚度,脉冲宽度和功放管数的极差值较运丝速度和脉冲间隙更大,影响因素依次为RA(脉冲宽度)>RC(功放管数)>RD(运丝速度)>RB(脉冲间隙),说明脉冲宽度对于重铸层厚度的影响是最大的,功放管数的影响次之,运丝速度再次之,脉冲间隙的影响最小。根据极差分析的结果可知,三指标的主要影响因素为脉冲宽度和功放管数,次要影响因素为脉冲间隙和运丝速度。

2.3参数优化

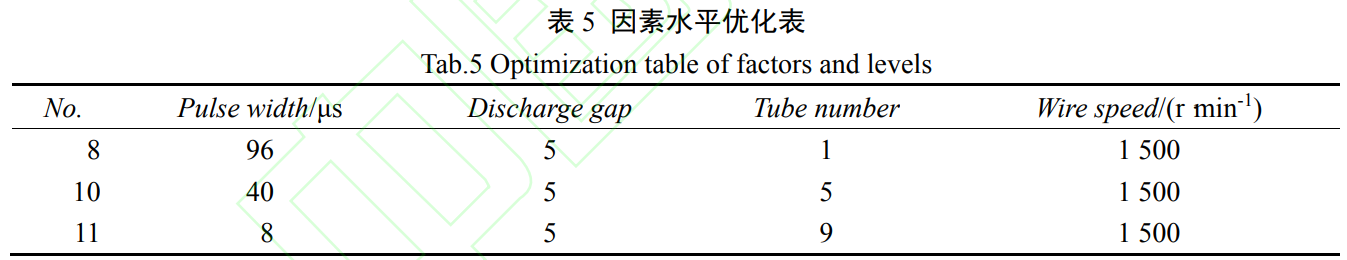

根据极差分析的结果,可通过改变主要影响因素、固定次要影响因素达到参数优化的目的。主要影响因素存在三种选择,分别为A1C3、A2C2、A3C1。对于次要影响因素,选择B2D3可以同时兼顾切割效率和加工表面质量,因此最后确定三种水平组合优化,如表5所示。

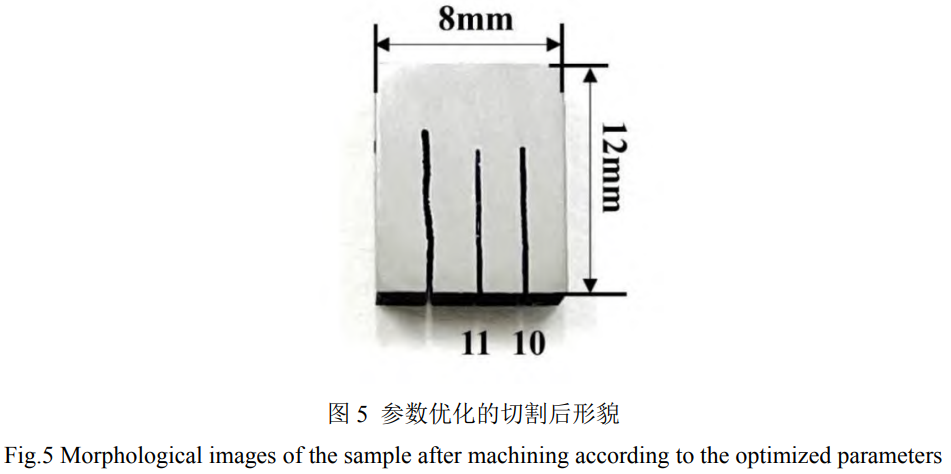

表中第8组为正交表3中的参数组合,不必再进行实验,第10组和第11组为L9(34)正交表之外的参数组合。对优化后的水平组合进行电火花切割,切割后试样形貌见图5。

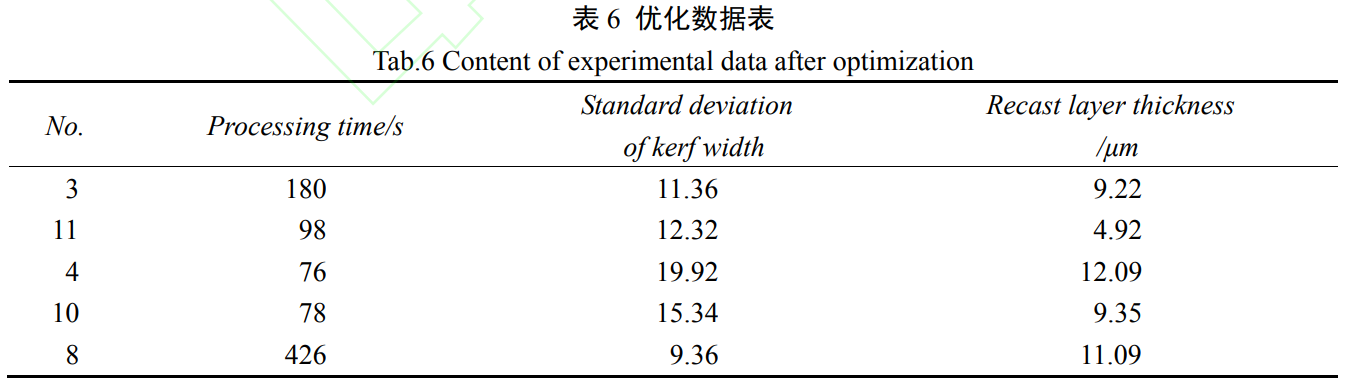

对比参数优化前后切口和重铸层形貌,其中第10组切口存在较多碎屑残留,见图6a,重铸层表面存在较高密度裂纹及随机分布的微孔,见图6c,高压时会形成较大的电场,容易产生火花,致使表面粗糙。在切割过程中,材料局部温度迅速升高至发生熔融,然后迅速冷却,这种剧烈的局部温度梯度导致热应力积累,进而形成裂纹。微孔是由放电过程中产生的气体造成的。产生的气体首先溶解在熔融材料内,然后大部分气泡会随着熔融材料的飞溅而排出,未排出的气体被困在重新凝固的材料中,进而形成微孔[23]。根据极差分析的结果可知,第11组脉冲宽度最小,其切口处重铸层厚度更小,如图6d所示。

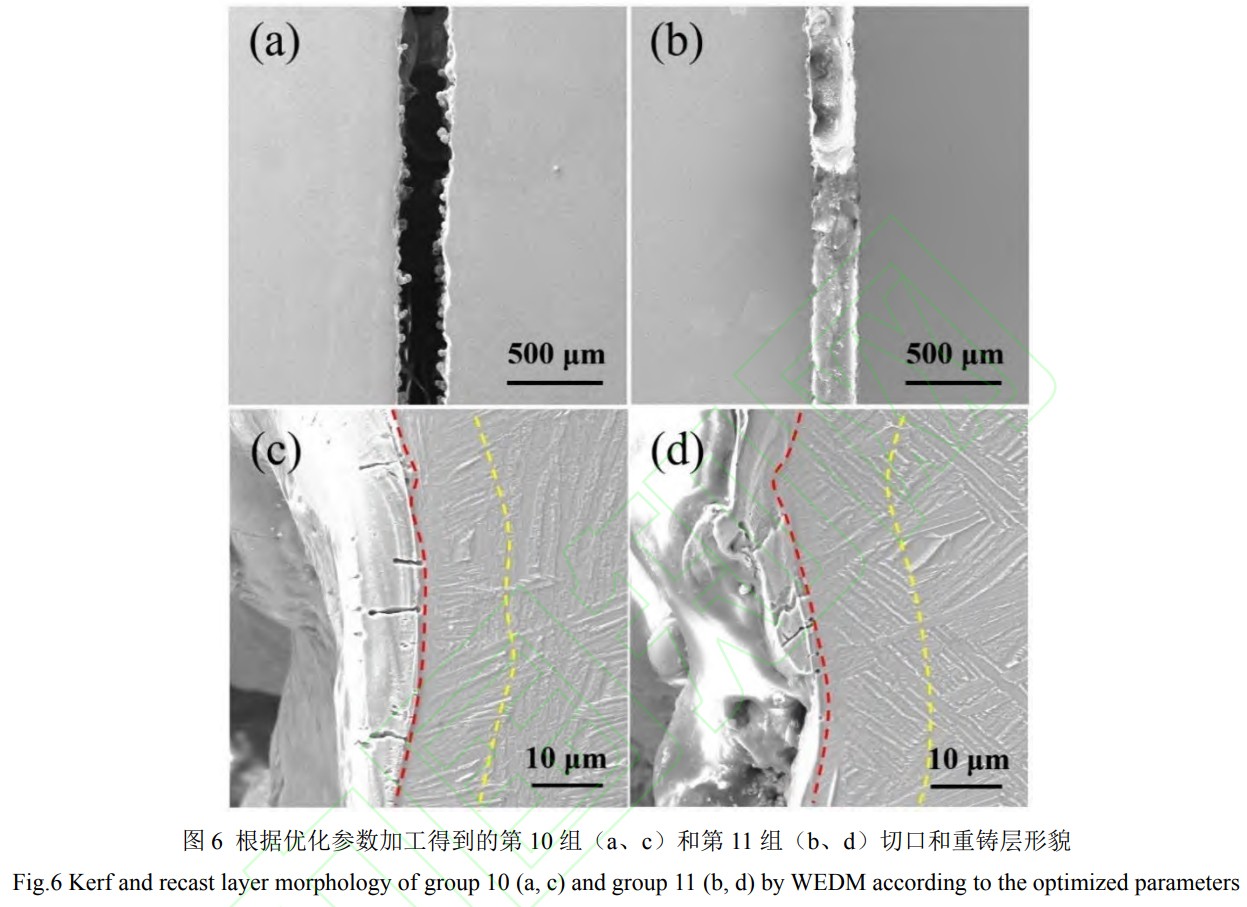

计算第10组和第11组的切口平整度和重铸层平均厚度,并记录在表中,并与表3中第4组和第3组参数组合相似参数组合进行比较,如表6所示。

分析表中数据可知,与优化之前相似水平组合参数对比,优化后第8组、第10组、第11组的切割时间分别是426、78和98s。可以看出在优化了脉冲间隙和运丝速度后,第10组相比第4组改善了切口平整度、降低了重铸层厚度,第11组相比第3组大幅提高了切割效率。其中第8组在三组优化数据中具有最优的切口平整度,第10组则具有最短的切割时间,第11组具有最小的重铸层厚度。通过正交实验设计分析及参数优化,得到了可获得最快切割效率及最佳加工表面质量分别对应的切割条件,实验者可根据需求选择最适合的加工参数,对于电火花线切割实验参数的选择具有很好的参考意义。

2.4表层纳米尺寸力学性能研究

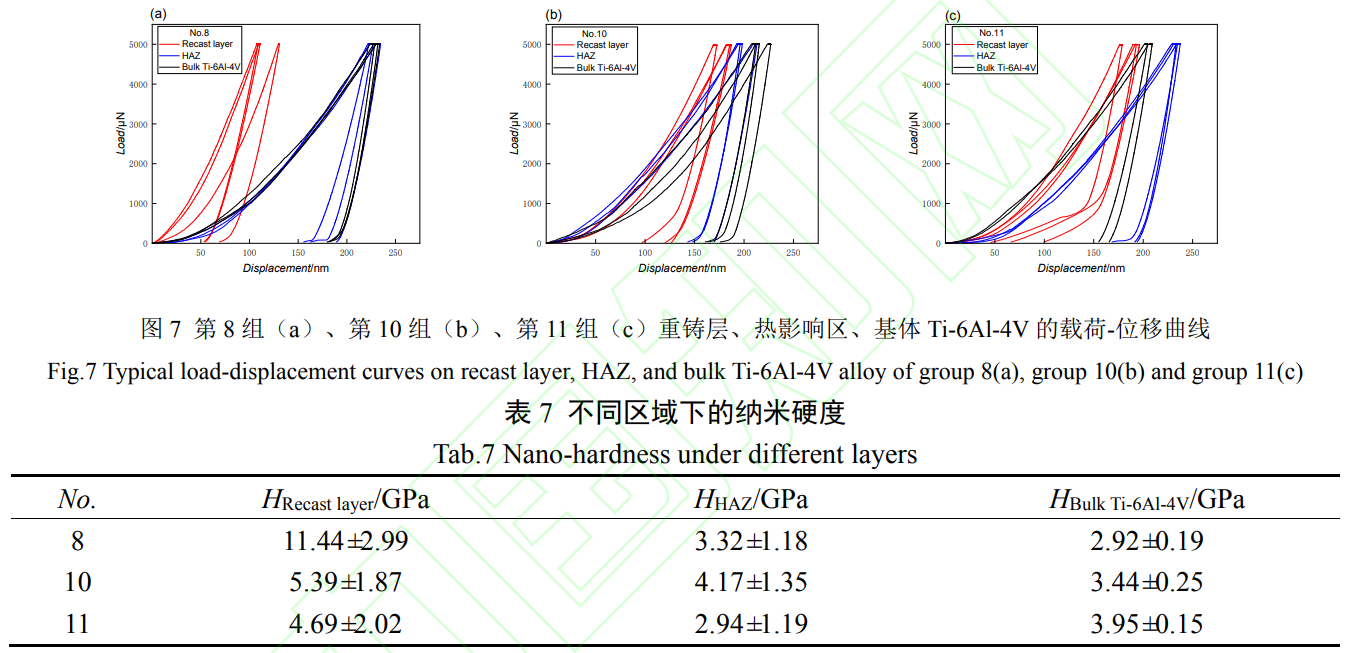

重铸层是由线切割利用放电产生的高温和工作液冲刷后迅速冷却导致的,并且重铸层通常会出现硬度增高,这可能导致材料变脆、降低韧性。且有部分样品的重铸层中出现大量针状组织,可能发生马氏体相变,从而影响材料的力学性能和疲劳强度。热影响区则根据不同金属的导热性,热扩散能力也会存在差异,且大量文献表明,热影响区与基体区难以直观区分形貌[16,24,25]。不同参数组合下,热影响区的力学性能也会存在显著的差异。本文中分别对三组优化参数进行纳米压痕性能测试,目的是为探究在不同电火花线切割参数对重铸层、热影响区的硬度以及热影响区厚度影响的变化规律。由于密排六方结构的α相存在各向异性,不同取向的集束力学性能存在明显差异,因此每组样品的测试位置均选在各组的同一个集束中。不同层选取2~3个代表性载荷-位移曲线如图7所示,硬度值与达到最大载荷的位移量以及卸载初期的曲线斜率有关,因此在卸载曲线斜率几乎相近的情况下,通过观察纳米压痕到最大载荷的位移量能直观反应硬度分布趋势,最终各组的纳米硬度结果见表7。

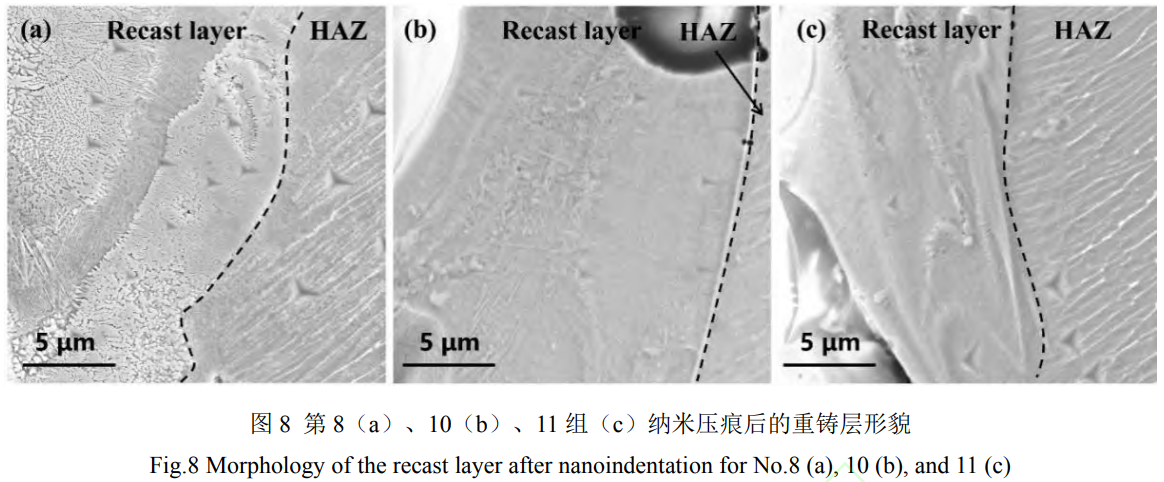

由于不同集束的力学性能也会存在显著差异,因此本研究中以下分析着重分析处于同组基体、热影响区和重铸层的性能表现,根据同组硬度的差值大小,从侧面得到重铸层和热影响区受功放管数影响的规律。据表7发现,三组重铸层的硬度均高于热影响区和基体硬度,这是因为电极丝与工件之间的脉冲产生的瞬时高温后又在工作液的冲刷下,加工表面层的水淬效果导致发生无扩散及剪切相变,β相转变为α′马氏体相,因此产生了极高的硬度。热影响区的硬度受功放管数影响,由于受到局部回火作用,三组热影响区硬度相较重铸层更低,相较基体则呈先变高后变低趋势。在切割过程中,热影响区经过高温后在冷却液的冲刷下迅速降温,导致一定的硬化,但未能达到重铸层的极高硬度。第11组热影响区相较基体的硬度更低是因为高硬度需要高冷却速率,当功放管数越大时热影响区的温度也更高,相应地,冷却时间也更长,因此硬度更低[26]。相较基体而言,重铸层和热影响区的硬度值更离散,而基体则相对稳定。根据硬度的变化程度和范围,推测第8、10、11组的热影响区厚度分别为~15μm、~18μm和~23μm。金属的导热性、热扩散行为及高温下的冷却速率都是使重铸层、热影响区硬度起伏强烈的原因。根据实验结果也可以得到第8组的重铸层硬度显著高于其他位置,一方面是受到不同功放管数的影响,另一方面则与选取的集束取向有关。三组重铸层显微形貌如图8所示,第8组与第10、11组的重铸层形貌有明显差别。第10、11组均存在针状组织,而第8组打点位置的形貌特征为存在大量尺度不一的孔洞,其中孔洞越小的区域硬度越高。

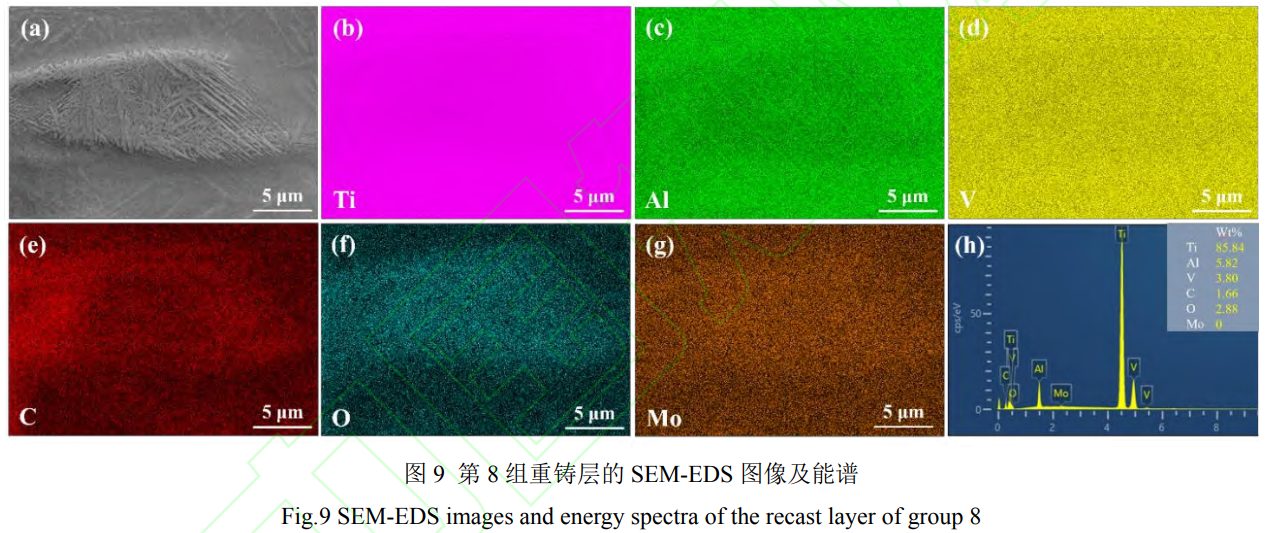

为进一步理解重铸层组织的成分分布对硬度的影响,对第8组的重铸层进行了能谱(EnergyDispersiveSpectrometer,EDS)表征,如图9所示,重铸层发生了C、O、Mo的富集,C和O分别来源于切割过程中电解液的在高温下的分解和氧化,Mo来源于电极丝的切割残留。分解后的C和O元素在加工表面可能形成TiC、TiO2等化合物,提高了重铸层的硬度[28]。

3、结论

通过正交实验设计、极差分析和参数优化,得到同时兼顾电火花线切割加工表面质量和加工效率的方案,通过纳米压痕仪研究电参数对切口处硬度的影响规律,结论如下:

(1)对于切割时间、切口平整度和重铸层厚度三个指标均表明脉冲宽度和功放管数是主要影响因素,脉冲间隙和运丝速度为次要影响因素。通过极差分析得出,对于切割效率,功放管数的影响最大且远大于其余因素,运丝速度的影响最小;对于切口平整度,功放管数的影响最大,运丝速度的影响最小;对于重铸层厚度,脉冲宽度的影响最大,脉冲间隙的影响最小。

(2)通过参数优化后,得到一组L9(34)正交表之内(第8组)和两组正交表之外(第10、11组)的最优方案,按照后者参数进行切割后,将得到的三指标与正交表之内相似方案进行对比,结果发现两组加工方式各有一个指标在可接受的范围内稍有下降,但却大幅改善了剩余两项指标,实现了切割效率和切口表面质量的最优组合。其中第8组水平组合在三组最优参数中具有最优的切口平整度,第10组具有最短的切割时间,第11组则具有最小的重铸层厚度,实验者可根据测试需求在正交表中选择最佳的加工参数。

(3)相较基体和热影响区,重铸层硬度最大,约为基体的1.2~3.9倍;且重铸层存在两种形貌,分别具有细小孔洞特征和针状特征,碳化物和氧化物的形成虽然提供了更高的硬度强化,但由于存在微孔、裂纹等缺陷,以及组织的不均匀性,对试件的后处理中应将重铸层去除。热影响区虽然保留了与基体材料相似的微观结构,但硬度随功放管数的增大呈先升高后降低趋势,相较基体其硬度起伏同样较大也应将其去除。

参考文献

[1] LÜTJERING G, WILLIAMS J C. Technological aspects[J]. Titanium, 2007, 53-173.

[2] BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3): 844-879.

[3] ZHAO Q, SUN Q, XIN S, et al. High-strength titanium alloys for aerospace engineering applications: A review on melting-forging process[J]. Materials Science and Engineering: A. 2022, 845: 143260.

[4] ANKEM S, MARGOLIN H, GREENE C, et al. Mechanical properties of alloys consisting of two ductile phases[J]. Progress in Materials Science. 2006, 51(5): 632-709.

[5] HÉMERY S, VILLECHAISE P, BANERJEE D. Microplasticity at Room Temperature in α/β Titanium Alloys[J]. Metallurgical and Materials Transactions A. 2020, 51(10): 4931-4969.

[6] 郑瑞廷, 张永刚, 陈昌麒, 等. 晶界对全片层组织γ-TiAl 合金断裂韧性的影响[J]. 稀有金属材料与工程, 2003, 32(12): 1003-1006.

ZHENG R T, Zhang Y G, CHEN C L, et al. Influence of Grain Boundary on the Fracture Toughness of Full Lamellar γ-Ti-Al Alloys[J]. Rare Metal Materials and Engineering. 2003, 32(12): 1003-1006.

[7] 徐东, 胡荣奖, 方志刚. 电火花表面处理技术在模具上的应用[J]. 装备制造技术, 2010, (04): 151-152+154.

XU D, HU R J, FANG Z G. The Application of Electron-spark Surface Treatment Technology on Moulds[J]. Equipment Manufacturing Technology, 2010, (04): 151-152+154.

[8] PRAMANIK A, BASAK A K. Effect of wire electric discharge machining (EDM) parameters on fatigue life of Ti-6Al-4V alloy[J]. International journal of fatigue, 2019, 128: 105186.

[9] CHE-HARON C H, JAWAID A. The effect of machining on surface integrity of titanium alloy Ti–6% Al–4% V[J]. Journal of materials processing technology, 2005, 166(2): 188-192.

[10] 王泽涵, 周明, 宋子雄, 等. 电火花加工钛合金电参数对重铸层的影响规律研究[J]. 现代制造工程, 2024, (06): 111-121.

WANG Z H, ZHOU M, SONG Z X, et al. Investigation of the influence law of EDM electrical parameters on the recast layer in titanium alloys[J]. Modern Manufacturing Engineering, 2024, (06): 111-121.

[11] PRAMANIK A, BASAK A K, LITTLEFAIR G, et al. Methods and variables in Electrical discharge machining of titanium alloy–A review[J]. Heliyon, 2020, 6(12): e05554.

[12] 孙伦业, 史德福, 张新等. TC4 钛合金电火花线切割加工工艺参数的影响研究[J]. 电加工与模具, 2021, (S1): 43-46.

SUN Y L, SHI D F, ZHANG X, et al. Influence Study on Processing Parameters of TC4 Titanium Alloy by Means of WEDM[J]. Electromachining & Mould, 2021, (S1): 43-46.

[13] 刘瑞江, 张业旺, 闻崇炜等. 正交试验设计和分析方法研究[J]. 实验技术与管理, 2010, 27(09): 52-55.

LIU R J, ZHANG Y W, WEN C W, et al. Study on the design and analysis methods of orthogonal experiment[J]. Experimental Technology and Management, 2010, 27(09): 52-55.

[14] 李晓舟, 孙宇博, 许金凯等. 304 不锈钢电火花线切割加工表面性能研究[J]. 表面技术, 2015, 44(06): 104-108.

LI X Z, SUN Y B, XU J K, et al. Research on 304 Stainless Steel Surface Properties by Wire Electrical Discharge Machining[J]. Surface Technology, 2015, 44(06): 104-108.

[15] 王蕾, 郭鲁荻. 中走丝电火花线切割 GH4169 合金的加工参数研究[J]. 模具技术, 2020, (05): 53-59.

WANG L, GUO L D. Study on processing parameters of GH4169 alloy in mid-WEDM[J]. Die and Mould Technology, 2020, (05): 53-59.

[16] HASÇALIK A, ÇAYDAŞ U. Electrical discharge machining of titanium alloy (Ti–6Al–4V)[J]. Applied surface science, 2007, 253(22): 9007-9016.

[17] BASAK A, PRAMANIK A, PRAKASH C, et al. Understanding the micro-mechanical behaviour of recast layer formed during WEDM of titanium alloy[J]. Metals, 2022, 12(2): 188.

[18] 王春亮. 纳米压痕试验方法研究[D]. 北京: 机械科学研究总院, 2007: 9-16.

WANG C L. Study on the Methods of Nanoindentation Testing[D]. Beijing: China Academy of Machinery Science and Technology, 2007: 9-16.

[19] 刘美华, 王静, 王东爱. 对压痕硬度试验方法的分析研究[J]. 工程塑料应用, 2005, 33(7): 39-42.

LIU M H, WANG J, WANG D A. Analysis of Test Methods for Indentation Hardness[J]. Engineering Plastics Application, 2005, 33(7): 39-42.

[20] 张建方. 混合位级正交试验设计的极差分析方法[J]. 数理统计与管理, 1998, (06): 32-38.

ZHANG J F. Methods of Range Analysis in Orthogonal Experimental Design of Mixed Levels[J]. Journal of Applied Statistics and Management, 1998, (06): 32-38.

[21] 邓鹏, 董长双. 钛合金 Ti-6Al-4V 的电火花线切割参数试验研究[J]. 机械设计与制造, 2017, (01): 69-71+75.

DENG P, DONG C S. Experimental Research on Parameters of the WEDM Cutting Ti-6A1-4V Titanium Alloy[J]. Machinery Design & Manufacture, 2017, (01): 69-71+75.

[22] THEISEN W, SCHUERMANN A. Electro discharge machining of nickel–titanium shape memory alloys[J]. Materials Science and Engineering: A, 2004, 378(1-2): 200-204.

[23] 李先国. GH4169 高温合金电火花线切割加工表面质量和使用性能研究[D]. 淮南: 安徽理工大学, 2024: 24-26.

LI X G. Study on surface quality and service performance of GH4169 superalloy via WEDM[D]. Huainan: Anhui University of Science and Technology, 2024: 24-26.

[24] KLOCKE F, WELLING D, DIECKMANN J. Comparison of grinding and wire EDM concerning fatigue strength and surface integrity of machined Ti6Al4V components[J]. Procedia engineering, 2011, 19: 184-189.

[25] PRAMANIK A, BASAK A K, PRAKASH C, et al. Recast layer formation during wire electrical discharge machining of Titanium (Ti-Al6-V4) alloy[J]. Journal of Materials Engineering and Performance, 2021, 30(12): 8926-8935.

[26] ZHAI C, XU J, LI Y, et al. Study on surface heat-affected zone and surface quality of Ti-6Al-4V alloy by laser-assisted micro-cutting[J]. The International Journal of Advanced Manufacturing Technology, 2020, 109: 2337-2352.

[27] CAO S, CHU R, ZHOU X, et al. Role of martensite decomposition in tensile properties of selective laser melted Ti-6Al-4V[J]. Journal of Alloys and Compounds, 2018, 744: 357-363.

[28] PRAKASH C, KANSAL H K, PABLA B S, et al. Experimental investigations in powder mixed electric discharge machining of Ti-35Nb-7Ta-5Zr β-titanium alloy[J]. Materials and Manufacturing Processes, 2017, 32(3): 274-285.

tag标签:Ti-6Al-4V合金