发布日期:2025-3-8 22:56:22

1、引言

TC11钛合金作为一种新型轻质金属材料,凭借着密度低、比强度高、耐蚀性出色、热稳定性卓越以及疲劳强度高等一系列突出优势,在航空航天、轨道交通、船舶工业乃至医疗等多个新兴战略领域中得到了极为广泛的应用[1].

在航空领域钛合金可以用于飞机发动机部件、起落架、结构部件和其他可靠性和性能至关重要的关键部件[2].目前现代工业的发展对航空领域的高端装备制造提出了大型化、整体化、轻量化、长寿化和快速制造的发展要求[3,4],使得设备部件呈现结构功能化、组件整体化和复杂轻量化的趋势.因此,以高能量密度的激光束作为热源,金属粉末或者丝材作为原材料,对三维模型分层切片、逐层沉积,达成零件的近净成形的激光增材制造技术(Laser Additive Manu⁃facturing,LAM)应运而生[5-8].激光增材制造技术通常以金属粉末为材料对新型研发零部件进行一体成形,缩短加工时间,但其受到成形速度和舱体尺寸限制,此外金属粉末还存在利用率较低、成本高以及环境安全问题.激光熔丝增材制造能提高材料利用率,提高零部件的增材制造效率[9].但是,国内外针对钛合金的激光增材制造技术主要关注于对TC11钛合金的粉末激光增材制造上,对TC11的激光熔丝增材制造研究较少.Zhu等[10,11]以TC11粉末为原料研究发现,激光增材制造制备的TC11钛合金组织表现出大尺寸、外延生长的柱状晶,并且存在层带现象.由于沉积过程中的热循环的影响,在层带附近出现化学成分的均质化差异导致微观组织发生少许区别.REN[12]和Zhu[13]分别研究了采用TC11粉末为原料激光增材制造的TC11钛合金拉伸性能,表明试样强度与锻造强度相当,分别为1101±9MPa和1033±13MPa.而Jiang等[14]也采用电弧增材制造研究使用丝材制造的TC11钛合金拉伸性能和摩擦行为.Wang等[15]对增材制造的TC11钛合金进行疲劳裂纹扩展行为研究,认为柱状晶较等轴晶能更有效的降低裂纹扩展速率.

在现有的研究中,更多的将目光放在激光增材制造TC11钛合金的微观组织和拉伸性能,但钛合金损伤容限即抗断裂能力普遍较低,如断裂韧性、裂纹扩展速率和疲劳裂纹扩展较差,在生产加工和使用过程中,由于内部残留应力[16]或者孔隙缺陷导致裂纹萌发,导致零件存在快速失效风险.

这限制了钛合金在某些安全临界载荷条件下的应用[17,18],因此本文研究TC11激光熔丝增材制造下的微观组织和力学性能,并进一步分析存在裂纹的情况下微观组织对裂纹扩展行为的影响.

2、试验材料与方法

试验采用的激光沉积增材制造系统包括焊丝熔敷单元和运动单元.激光系统为nlightCDL7000型光纤激光器及配套的冷却设备,激光能量分布为平顶光分布,激光波长为920nm,光斑直径约为4mm.冷却设备保护激光器持续正常工作.

通过送丝控制系统可以调节送丝速度以及送丝时间,通过运动控制系统可调整激光功率以及扫描速度,并利用切片软件处理三维模型调整沉积路径.

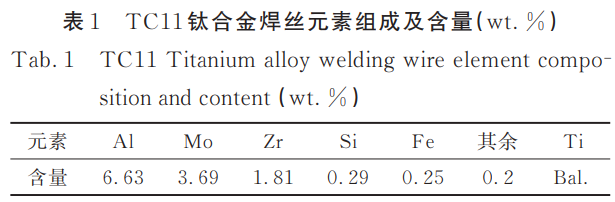

试验使用的丝材为TC11焊丝,该丝材通过熔炼拉拔并热处理得到,元素组成及含量如表1所示.基板采用与TC11相近的TC4为基板,保证良好的相容性.

根据单道单因素变量试验结果及经验参数,获得了优化后的激光熔丝增材制造工艺参数为:

激光功率3500W、送丝速度2800mm/min、扫描速度400mm/min,送丝角度为25°,搭接率为50%,每层抬升量2.24mm.增材试验前,用180号、400号、800号砂纸打磨TC4钛合金基板表面,并用丙酮和酒精擦拭,去除基板表面氧化层和油污.为避免移动和减小表面变形,对基板进行固定.对沉积层采用电火花线切割机切割得到拉伸试样、断裂韧性试样和金相试样.分别采用80号、180号、400号、800号、1200号、1500号、2000号和100号砂纸打磨金相试样表面,待表面无明显划痕后,用金相抛光机进行抛光处理,抛光后对试样使用氢氟酸硝酸腐蚀液进行腐蚀,采用体式显微镜对金相试样显微组织进行观察,采用蔡司光学显微镜对金相试样显微组织进行观察.显微维氏硬度试验在自动转塔数显显微维氏硬度计上进行,设定载荷为100g,加载时间设定为15s.采用CSS-44100万能试验机,依据国家标准GB/T228-2002对增材构件的室温下拉伸强度进行测试.采用WDW3100拉伸试验机根据GB/T4161-2007进行标准紧凑拉伸试样的预制裂纹以及载荷F-缺口张开位移V试验.

3、结果及分析

3.1 TC11增材制造试样微观组织形态分析

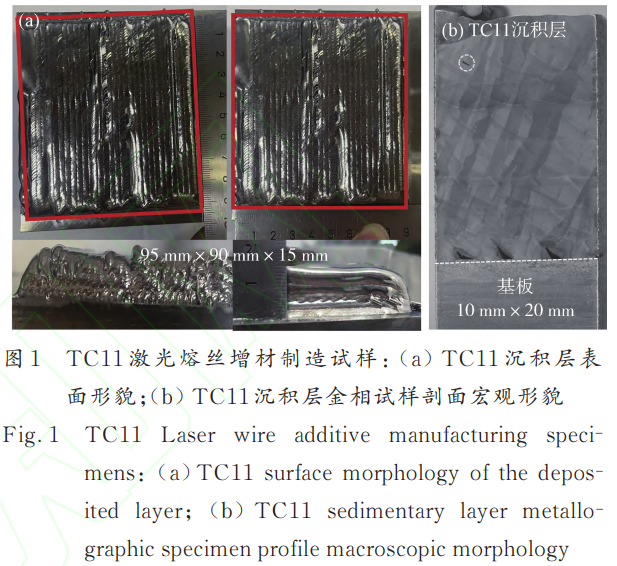

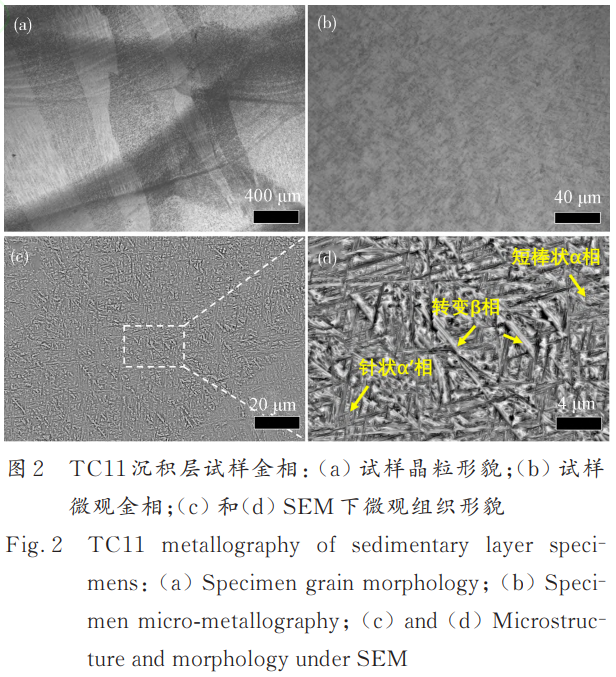

图1所示为激光熔丝增材制造TC11钛合金增材试样宏观表面形貌和微观组织形态.激光熔丝沉积95mm*90mm*15mmTC11钛合金块状试样,图1a为增材块状试样表面形貌,试样表面为银白色且成形规整;图1b为试样剖面宏观形貌,可以观察粗大的柱状初生β晶粒倾斜生长,明暗交替,并且这些柱状晶穿过多个沉积层,其宽度约300~500μm.在激光熔丝增材制造过程中,热量通过已沉积部分向基板扩散,导致沿沉积方向形成显著的温度梯度和热流密度.晶粒的生长方向主要沿最大温度梯度方向择优生长.因此在高温度梯度的驱动下,固-液界面沿沉积方向向上推进,实现晶粒的外延生长,从而形成粗大的柱状晶粒;而钛合金中的β-Ti相具有较大的自扩散系数,导致柱状初生β晶粒沿激光扫描方向略微倾斜生长[19];并由于不同柱状晶内的不同结晶学取向,导致宏观上柱状晶出现明暗的区别.其次在沉积层中能观察到层带现象,这是由于沉积过程中新沉积层对已沉积层的表面重新加热熔化,导致已沉积层在多次热循环作用下,发生β相向α相转变以及α相长大、粗化,体积分数增加;另一方面,由于温度的提升,促进稳定相元素的扩散,溶质浓度变化,与层内浓度含量不同[20]图2为沉积试样微观组织形貌,图2a中能进一步观察到明暗交替的柱状晶以及层带现象.图2b为柱状晶粒中的网篮组织,能观察到细小针状的α相交错分布.图2c和d为SEM下的微观组织,组织中呈针状的深灰色相为α-Ti,而图中粗大的白色组织以及针状α-Ti之间的白色组织均为α-Ti和β-Ti两相组成的β转变组织.沉积试样的微观组织主要是相互交错的α-Ti组成的网篮组织.在β相变过程中,部分α-Ti会优先在初生β晶粒中析出,能够自由且充分地生长,从而形成了细长的针状α′相;而后析出的α-Ti在生长过程中会被已有的α-Ti截断,无法自由生长,而是形成短棒状的α相.

3.2TC11试样力学性能测试

3.2.1 硬度

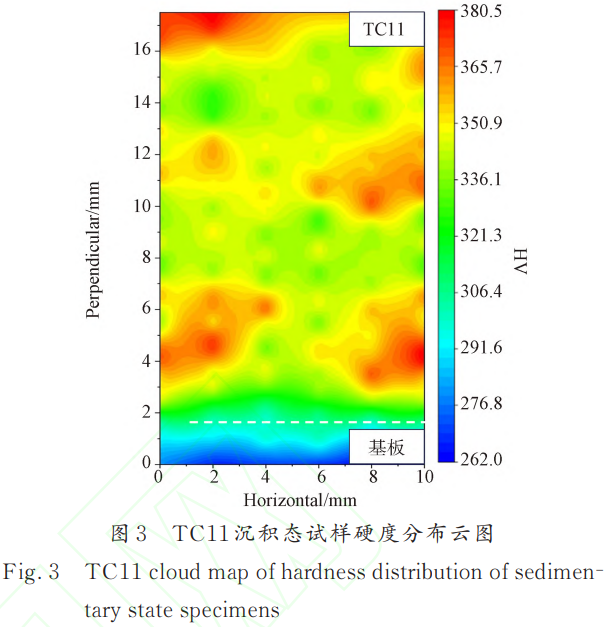

图3为沉积试样硬度云图.TC11试样平均硬度为348.98HV,从云图上可以观察到TC11沉积层硬度分布较为均匀,但顶部硬度较中下部明显偏高,这与顶部热量通过保护气氛热对流作用以及已有沉积层的热传导而散失有密切联系,导致冷却速率更快,形成了较多的针状α΄相,有利于硬度的提升;其次,中下沉积层经历多个热循环历程的稳态区沉积层,出现重熔或者温度达到相变区间,进行短时间的热处理,多次热循环,导致β转变组织增加.

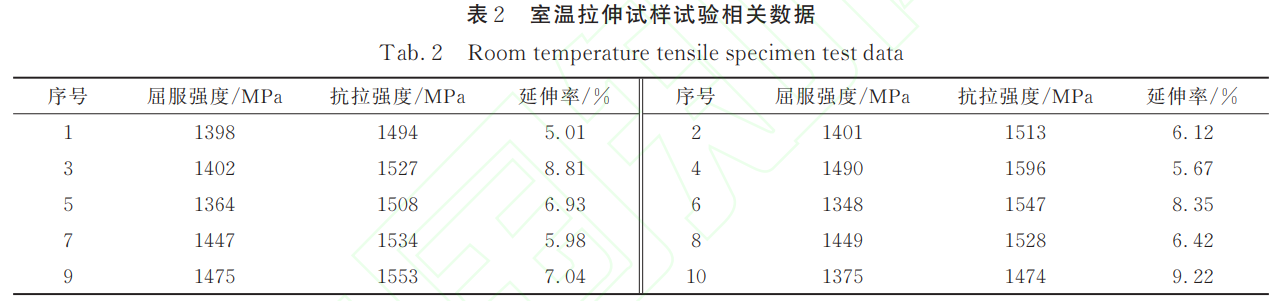

3.2.2 室温拉伸性能 表2为TC11试样在水平

方向上的室温拉伸性能.从拉伸结果看出试样整体上呈现高强低塑的特点,其平均屈服强度为1415MPa,平均抗拉强度为1527MPa,延伸率为6.95%,强度远超标准值.TC11试样组织为网篮组织,其中针状α相为密排六方(HCP)结构,滑移系较少,塑性变形能力有限;并且该试样中的针状α相密集细小,这导致晶粒内部存在高位错密度有效阻碍位错运动,难以变形,带来较高强度;此外由于β转变组织均匀分布在α相片层中,无法有效的协调变形,导致塑性较低.

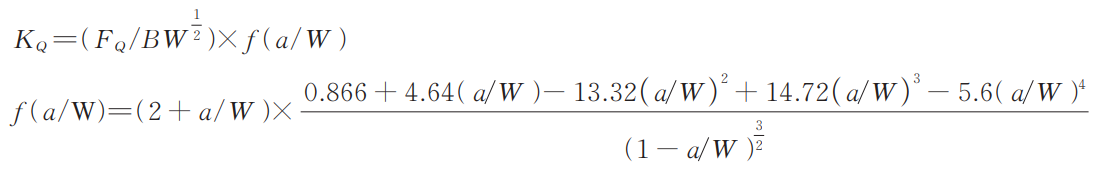

图4为拉伸试样的宏观断口和拉伸断口图.从宏观断口处能观察到试样断裂位置存在一定的紧缩,说明断裂前存在少量的塑性变形.从图4b和c断口形貌观察,断口存在解理台阶,并在解理台阶上分布着大量的韧窝,这些韧窝较小较浅,可以初步判定为脆性断裂和韧性断裂的混合断裂机制——准解理断裂.从图4d可以看到在断口侧面出现微孔,且易在多个相界处生成.观察微孔的分布,主要沿着断口路径在其附近有序的分布,其中还存在微孔搭接形成二次裂纹的现象.微孔的形成主要和拉伸过程中的α相与β相晶体结构不同有着一定关系,两相受力发生变形,但晶体的滑移方向以及变形程度不一样,导致存在不均匀性,容易产生应力集中,撕裂形成孔洞.图4f中能观察到拉伸裂纹路径容易沿着能量消耗少、应力集中处扩展,能观察到裂纹是主要是沿着α相间的转变β相扩展,当裂纹遇到针状的α相和α集束时,直接切过,未发生扩展路径的变化.但当裂纹沿着转变β相扩展进入平行路径的α集束时,因为直接连续切过能量消耗较多,会发生扩展一半路径转向的现象,并存在附近α相变形的现象.

3.2.3 TC11试样断裂韧性性能测试

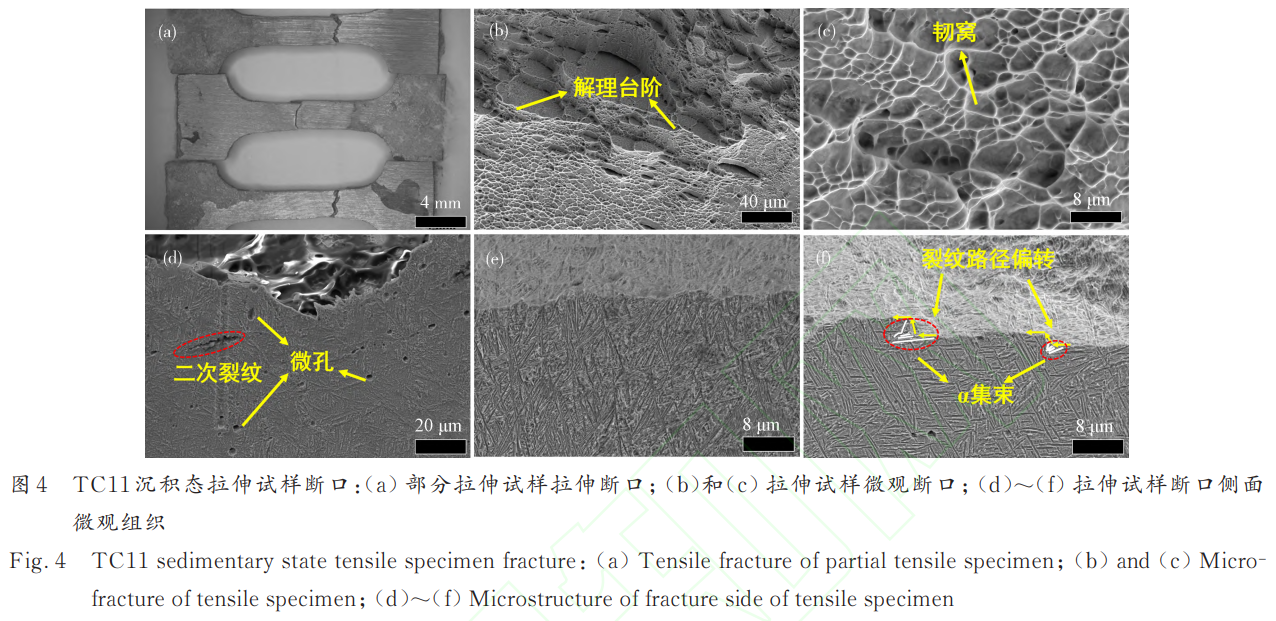

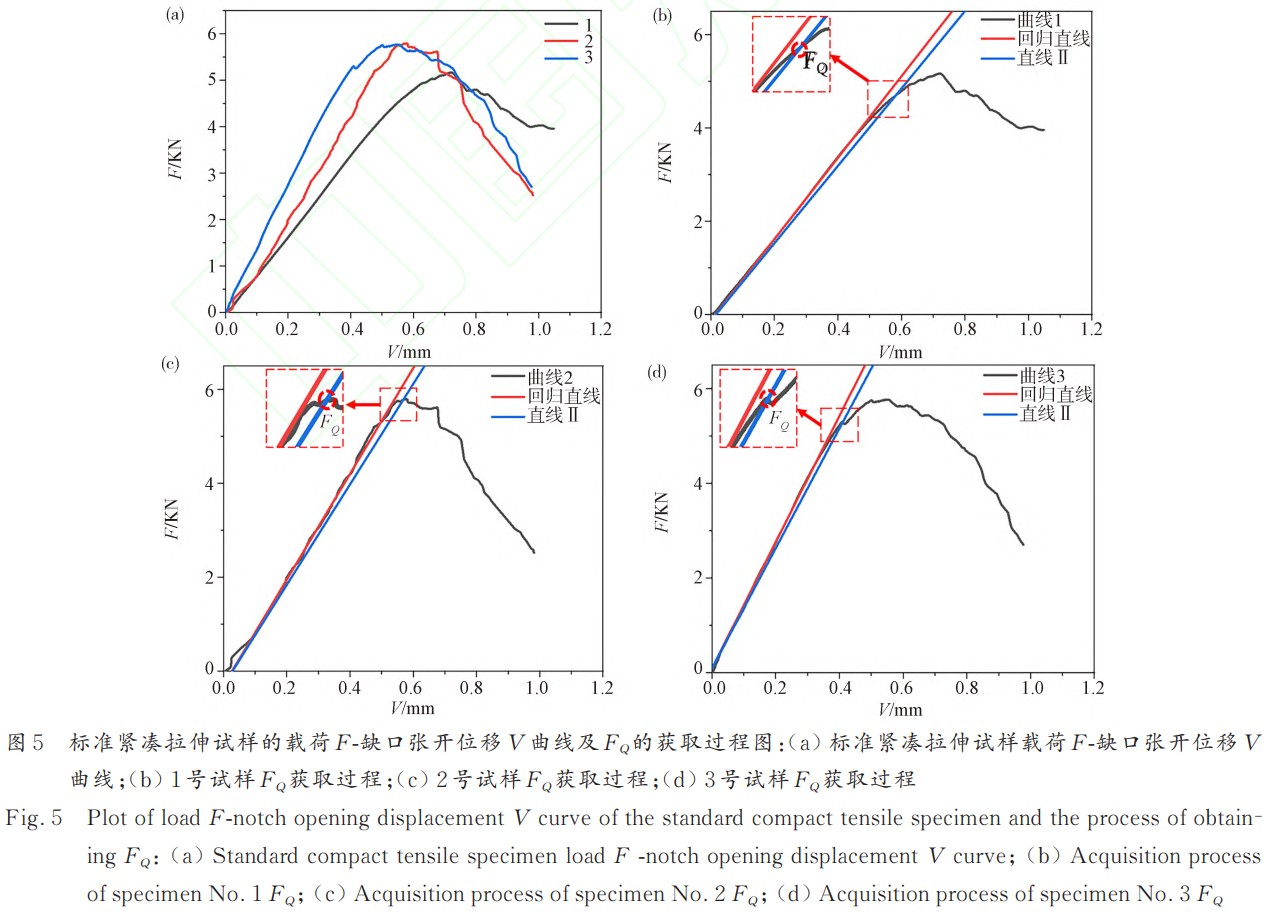

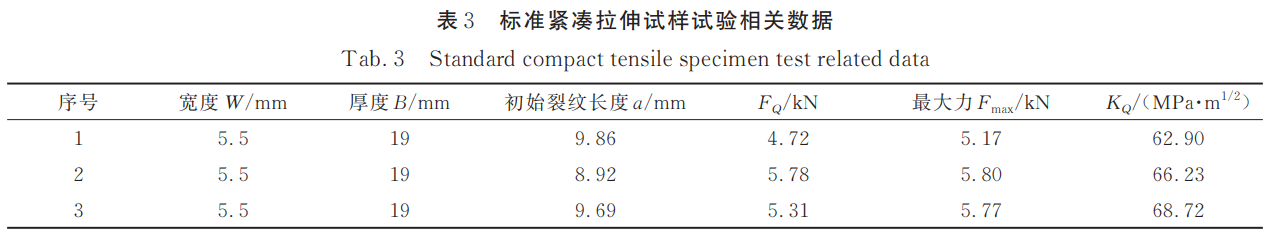

试验所得标准紧凑拉伸试样的载荷F与缺口张开位移V曲线如图5所示.在载荷缓慢加载阶段,曲线稳步上升,没有明显拐点或突变,这表明试验过程中裂纹平稳扩展,当载荷升至最高点时,试样完全失效,而后随着缺口张开位移的增大,载荷急剧下降.图5a的曲线之间存在一定的差距,这与预制的裂纹长度以及试样的均匀性有关.在图5b~d中对试验所得的载荷F与缺口张开位移V曲线做载荷加载阶段的回归曲线,并对此曲线斜率进行0.95倍处理得到直线II,当载荷F与缺口张开位移V曲线在回归曲线以及直线II间的最大载荷F为FQ,本试验中三根平行标准紧凑拉伸试样的FQ数值为曲线和直线II的交点,由此得到FQ,,后续根据公式:

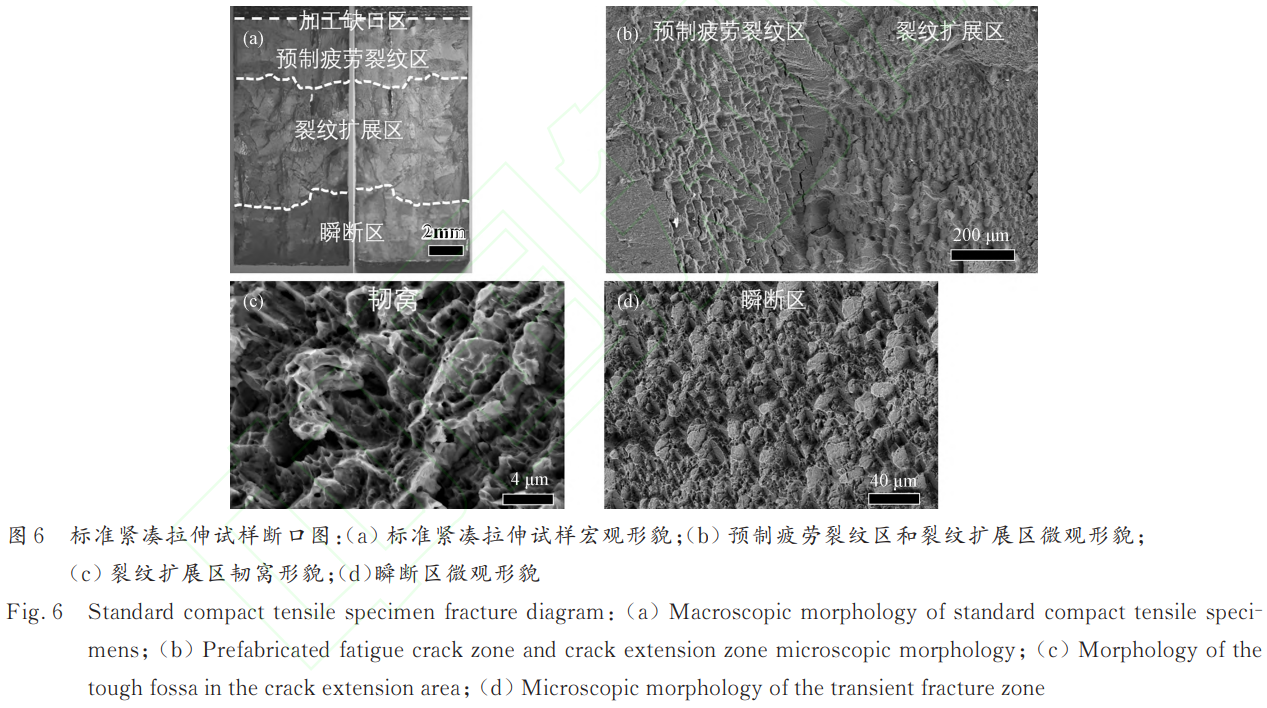

计算对应的条件值KQ,将所得结果记录于表中,此外表还给出了TC11沉积态标准紧凑拉伸试验的其他相关数据.根据表3中所得数据可得TC11沉积态的KQ平均值为65.95MPa·m1/2.对标准紧凑拉伸试样断口形貌进行宏观观察和SEM表征分析,结果如图6所示.在宏观下,标准紧凑拉伸试样的断口从上到下依次可划分为粗糙的加工缺口区、条带状的预制疲劳裂纹区、断口中部的裂纹扩展区及断口底部的瞬断区.图中第一层条带状区域的范围大小仅与预制疲劳裂纹时的长度有关,预制在国标规定范围内不会对试验结果产生较大影响.预制疲劳裂纹区前部分较为平滑,末端存在撕裂脊,撕裂脊上能观察到存在许多二次裂纹,这些二次裂纹基本处于撕裂脊台阶的底部.再向下为疲劳裂纹扩展区,是阻碍裂纹扩展产生的区域,这片区域的形貌在一定程度上反应材料抗裂纹扩展能力的好坏,图中的撕裂脊表现出与预制疲劳裂纹区不同的台阶方向,在这些台阶上存在许多细小的韧窝,这些韧窝小于10μm,无二次裂纹.底部颜色些微有区别的区域为瞬断区,此区域为标准紧凑拉伸试样试验中达到最大承受力后,无法再阻碍裂纹继续扩展,试样瞬断后产生的区域,这片区域中的撕裂脊较前两个区域形貌不规则,为韧窝和台阶混合,无二次裂纹.

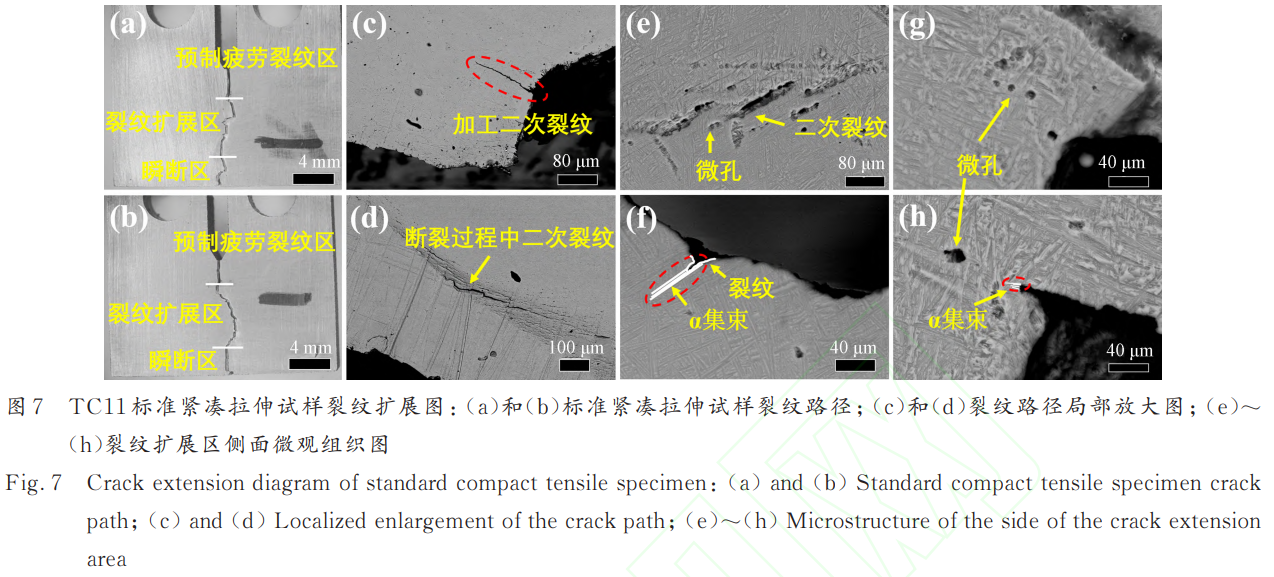

对标准紧凑拉伸试样断口裂纹路径进行宏观观察和SEM表征分析,结果如图7所示.图7a和b中是标准紧凑拉伸试样断裂后的裂纹路径,最上端笔直的裂纹路径为预制疲劳裂纹,预制时限制此处长度在标准内;裂纹路径向下曲折区域的为裂纹扩展区,其路径曲折,存在多处路径偏移,并且试样两侧的扩展路径存在不一致性;最尾端为瞬断区,其路径也存在不一致性.图7c是粗糙加工缺口处,可以看到在加工过程中由于加工导致的应力集中产生的裂纹或是预制裂纹过程中产生了二次裂纹,但在后续的预制疲劳裂纹和试验过程中,此二次裂纹未发生扩展,说明在试验过程中试样受到的力主要集中于预制裂纹处,用于促进预制裂纹扩展.图7e~h是裂纹扩展区域的微观组织图,能观察到断裂裂纹会直接截断路径上针状α相和部分α相集束,针状α相和垂直方向的α相集束对裂纹的阻抗能力较弱,但当裂纹沿着平行方向的α相集束扩展到一定程度会发生裂纹扩展终止并进行路径偏移,说明当裂纹沿着α集束扩展时,α集束具有阻止裂纹扩展的能力,使沿着裂纹扩展方向的α集束增多能有效阻止裂纹扩展.然后在裂纹附近存在二次裂纹和微孔,二次裂纹由微孔聚集而成,这些微孔是α相与β相晶格结构不同而产生的,二次裂纹截断针状α相;在二次裂纹过渡处,能观察到存在变形从附近的微孔沿着针状α相,截断过渡路径上少量垂直的针状α相,进而沿接至二次裂纹.

4、结论

(1)激光熔丝增材制造TC11钛合金沉积态微观组织主要为明暗交替、倾斜生长的柱状晶,存在明显的层带现象.柱状晶宽度为300~500μm,部分柱状晶贯穿整个沉积层,其内部由组织为网篮组织,主要为针状α相、α集束和β转变组织构成.

(2)TC11钛合金沉积态平均硬度为348.98HV,其室温拉伸下平均屈服强度为1415MPa,平均抗拉强度为1527MPa,延伸率为6.95%,拉伸断裂形式为准解理断裂,其强度远超标准值.

(3)TC11钛合金沉积态平均KQ为65.95MPa·m1/2.断裂韧性试样断裂路径曲折,断裂过程中形成微孔,并由微孔连接形成二次裂纹;在裂纹扩展过程中,平行于裂纹扩展路径的α集束能够改变裂纹扩展路径,有效地阻碍裂纹的进一步扩展.

参考文献:

[1] Srivastava M, Jayakumar V, Udayan Y, et al. Addi⁃tive manufacturing of Titanium alloy for aerospace ap⁃plications: Insights into the process, microstructure,and mechanical properties[J]. Applied Materials To⁃day, 2024, 41: 102481

[2] Tshephe T S, Akinwamide S O, Olevsky E, et al.Additive manufacturing of titanium-based alloys- Areview of methods, properties, challenges, and pros⁃pects[J]. Heliyon, 2022, 8 :e09041.

[3] Zhou Q J, Yan Z Y, Zhang J J, et al. Research and application progress of laser directed energy deposi⁃tion on large-scale metal components in aerospace [J]. Chinese Journal of Lasers, 2024, 51: 33.

[周庆军, 严振宇, 张京京, 等 . 航天运载器大型金属构件激光定向能量沉积研究及应用进展[J]. 中国激光,2024, 51: 33.]

[4] Li Y Z, Li C P, Zhou Y J, et al. Progresses in multirobotcooperative additive manufacturing of largescalemetal parts[J]. Chinese Journal of Rare Met⁃ als, 2023, 47: 664.

[李永哲, 李晨鹏, 周怡君, 等 .大型金属构件多机协同增材制造前沿进展[J]. 稀有金属, 2023, 47: 664.]

[5] Ni J T, Zhou Q J, Yi F, et al. Development of laser additive manufacturing technology and its application progress in aerospace field[J]. Chinese Journal of Rare Metals, 2022, 46: 1365.

[倪江涛, 周庆军, 衣凤, 等 . 激光增材制造技术发展及在航天领域的应用进展[J]. 稀有金属, 2022, 46: 1365.]

[6] Zhao Y G, Zhou Q J, Yan Z Y, et al. Research on manufacturing technology of large key bearing prod⁃uct for launch vehicle based on laser powder deposi⁃ tion[J]. Missiles and Space Vehicles, 2021(3): 106.

[赵彦广, 周庆军, 严振宇, 等 . 运载火箭大型关键承力产品激光沉积增材制造技术研究[J]. 导弹与航天运载技术, 2021(3): 106.]

[7] Ko H, Moon S K, Hwang J. Design for additivemanufacturing in customized products[J]. Interna⁃tional Journal of Precision Engineering and Manufac⁃ turing, 2015, 16: 2369.

[8] Srivastava A K, Kumar A, Kumar P, et al. Re⁃search progress in metal additive manufacturing: chal⁃lenges and opportunities[J]. International Journal on Interactive Design and Manufacturing (IJIDeM),2023, 2023: 1

[9] Dai G, Min J, Lu H, et al. Microstructural evolution and performance improvement mechanism of Ti–6Al – 4V fabricated by oscillating-wire laser additive manufacturing[J]. Journal of Materials Research and Technology, 2023, 24: 7021.

[10] Zhu Y, Tian X, Li J, et al. Microstructure evolution and layer bands of laser melting deposition Ti-6. 5Al3.5Mo-1. 5Zr-0. 3Si titanium alloy[J]. Journal of Al⁃loys and Compounds, 2014, 616: 468

[11] Zhu Y, Tian X, Li J, et al. The anisotropy of laser melting deposition additive manufacturing Ti-6. 5Al3.5Mo-1. 5Zr-0. 3Si titanium alloy[J]. Materials and Design, 2015, 67: 538.

[12] Ren H, Tian X, Liu D, et al. Microstructural evolu⁃tion and mechanical properties of laser melting depos⁃ited Ti-6. 5Al-3. 5Mo-1. 5Zr-0. 3Si titanium alloy [J]. Transactions of Nonferrous Metals Society of China (English Edition), 2015, 25: 1856.

[13] Zhu Y, Li J, Tian X, et al. Microstructure and me⁃chanical properties of hybrid fabricated Ti-6. 5Al3.5Mo-1. 5Zr-0. 3Si titanium alloy by laser additive manufacturing[J]. Materials Science and Engineer⁃ing: A, 2014, 607: 427.

[14] Jiang P, Nie M, Teng J, et al. Mechanical and tribo⁃logical characterization of wire and multi-wire arc ad⁃ditive manufactured thin-walled TC11 component [J]. Tribology International, 2025, 204: 110425

[15] Wang Y, Chen R, Cheng X, et al. Effects of micro⁃structure on fatigue crack propagation behavior in a bimodal TC11 titanium alloy fabricated via laser addi⁃tive manufacturing[J]. Journal of Materials Science and Technology, 2019, 35: 403.

[16] Bian Hongyou, Zhao Xiangpeng, Qu Shen, et al. Ef⁃fect of Substrate Preheating on Property of GH4169 Alloys Repaired by Laser Deposition[J]. Chinese Journal of Lasers, 2016,43:98.

[卞宏友 , 赵翔鹏 ,曲伸, 等 . 基体预热对激光沉积修复 GH4169 合金性能的影响[J]. 中国激光, 2016, 43: 98.]

[17] Fang Weiping, Chen Lun, Shi Yaowu, et al. Re⁃search Development and Application of Damage Tol⁃erance Titanium Alloy[J]. Journal of Materials Engi⁃ neering, 2010(9):95.

[房卫萍, 陈沦, 史耀武, 等 .损伤容限钛合金的研究进展及应用现状[J]. 材料工程, 2010(9): 95.]

[18] Zou X W, Han W Z, Ma E. Uncovering the intrinsic high fracture toughness of titanium via lowered oxy⁃gen impurity content[J]. Advanced Materials, 2024,36(40): 2408286.

[19] Qin L Y, Wu J B, Wang W, et al. Microstructures and fatigue properties of Ti-6Al-2Mo-2Sn-2Zr-2Cr2V titanium alloy fabricated using laser deposition manufacturing[J]. Chinese Journal of Lasers, 2020,47:102.

[钦兰云, 吴佳宝, 王伟, 等 . 激光增材制造Ti-6Al-2Mo-2Sn-2Zr-2Cr-2V 钛合金组织与疲劳性能研究[J]. 中国激光, 2020, 47: 102.]

[20] Wang Wenbo. Effect of solution and aging on micro⁃structure and properties of TC4 produced by laser co⁃axial powder feeding[D]. Shenyang: Shenyang Uni⁃versity of Technology, 2019.

[王文博 . 固溶时效对激 光 同 轴 送 粉 增 材 制 造 TC4 组 织 与 性 能 的 影 响[D]. 沈阳:沈阳工业大学, 2019.]

tag标签:TC11钛合金