发布日期:2025-3-8 22:56:16

TC4钛合金是一种典型的α+β两相钛合金,是目前国内外应用较成熟的中等强度钛合金,在钛合金型材领域应用较早。20世纪90年代,我国开展了多个规格的挤压试验及应用技术的研究。它具有较高的蠕变抗力、持久强度以及良好的热稳定性,综合性能优异。钛合金型材是一种近终型钛合金半成品,具有结构效益高的特点,经少量加工后可直接作为结构件使用,被用作飞机的长桁和次承力框等。

挤压成型工艺是制造金属材料异型材的主要手段之一,铝合金型材的挤压已相当成熟。针对截面形状复杂、无法通过弯折或轧制、焊接等手段制造的钛合金型材,热挤压成型是唯一经济、灵活、加工效率高的加工制备方法。挤压法是三向压应力塑性加工成型,能够得到综合力学性能高、表面质量优异的制品。

TC4钛合金π型材是一种锻件改型材的大型民用客机的承力框结构件。要求其抗拉强度Rm≥896MPa,屈服强度Rρ0.2≥827MPa,延伸率A≥10%。本文研究了TC4钛合金π型材的挤压制备技术,对复杂截面TC4型材挤压关键参数的选择及同类型材的挤压参数的选择给出了指导建议,从而可以优化挤压工艺,为以后的挤压生产提供理论基础[1]。

1、材料及方法

1.1材料

型材用铸锭应经过多次真空自耗电弧炉熔炼,且最后一次熔炼不允许添加任何元素。也可在第一次熔炼时采用电子束冷床炉熔炼,但随后的熔炼应采用真空自耗电弧炉熔炼。铸锭成分应满足《钛及钛合金牌号和化学成分》(GB/T3620.1—2007)的要求。采用多火次反复锻造至规定直径尺寸的棒坯,后经车削机加、定尺切断、平头倒角等得到待挤压的TC4锭坯,表面粗糙度不大于3.2μm,金相法测得的相变点为995℃。

1.2方法

为得到良好的组织和性能(以匹配航空大型客机承力框结构件的使用标准),在挤压比、加热防氧化、挤压润滑、挤压速度等因素相同的情况下,分别采用两相区(950℃加热装炉,保温1.5h~2.5h出炉挤压)和单相区(1050℃加热装炉,保温1.5h~2.5h出炉挤压)2种加热制度在3150t卧式挤压机上采用尺寸和表面处理相同的模具进行热挤压。对得到的热挤压π型材采用相同的退火制度(750℃加热装炉,保温1.5h出炉后空冷)。在200t钛合金型材张力矫直机上进行张拉矫直。完成后取样进行金相组织和室温力学性能的检测。

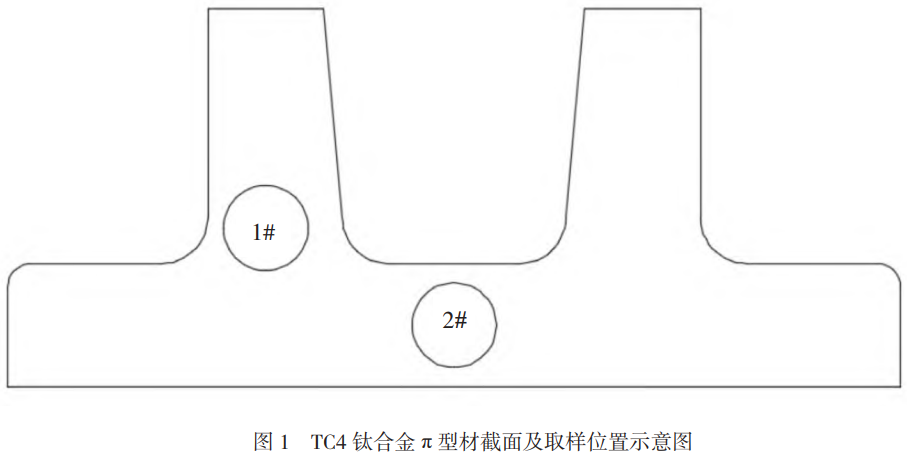

取样位置如图1所示,取2个位置(1#、2#)试样纵向室温拉伸性能,并取1#位置纵向、横向组织高倍照片(50μm)。

测量得到的热挤压π型材长度尺寸,检查表面质量。在其余条件相同不变的情况下,对比分析2种不同加热制度得到的复杂截面TC4热挤压型材在组织、力学性能、尺寸、表面质量方面的差异。

2、结果与分析

2.1挤压温度对组织和性能的影响

2.1.1挤压温度对组织的影响

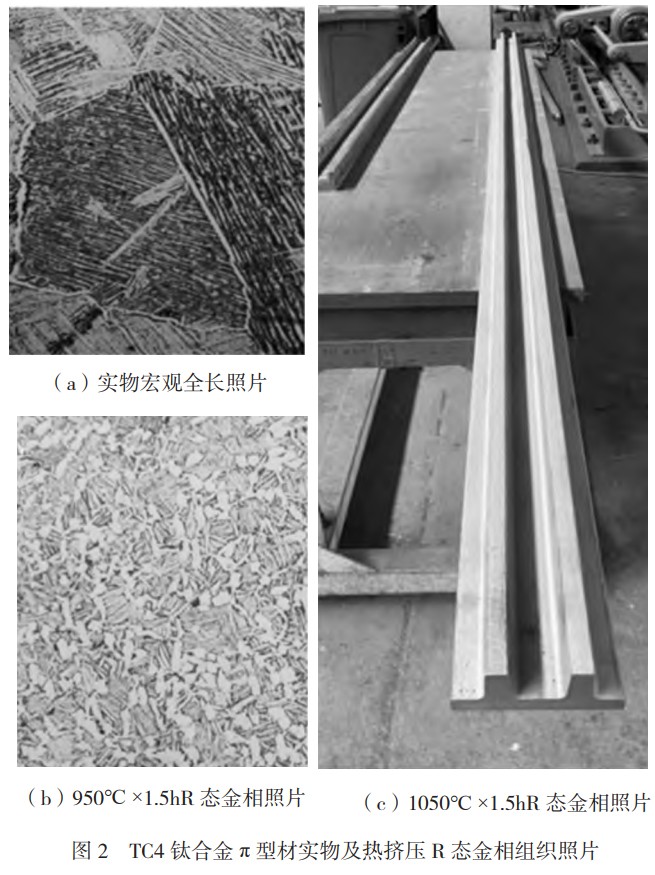

在3150t卧式挤压机上热挤压得到的复杂截面TC4钛合金π型材实物如图2(a)所示。两相区挤压TC4钛合金π型材的横截面金相组织如图2(b)所示,整个晶粒为灰白相间的等轴α+转变β的热加工组织基本形貌,形貌特征为白色不规则颗粒状等轴α相以及交错分布的细条状转变β组织基体。单相区挤压TC4钛合金π型材的横截面金相组织如图2(c)所示,金相显微组织为片状α和转变β的热加工组织基本形貌,没有等轴α相,其形貌特征为细长且平直的片层状α相,呈整齐平直排列以及较粗大的β晶粒呈“集束”状,组织显示存在晶界α,属于典型的片层组织形貌。

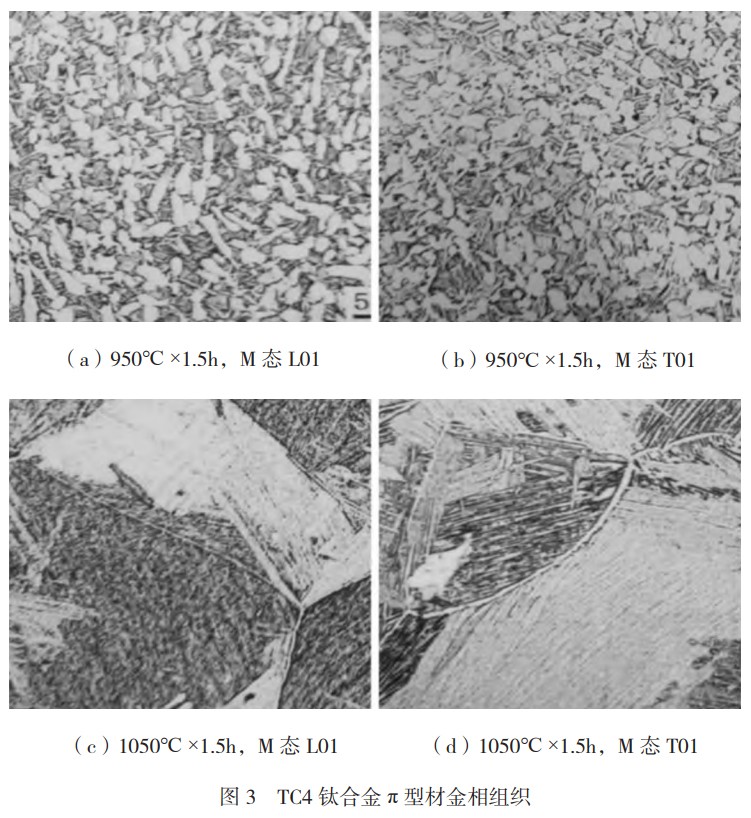

采用相同的退火制度,使用750℃加热装炉,保温1.5h出炉后空冷。由图3可知,型材在退火后的组织基本保留了挤压态组织的原始形貌,组织均匀化明显提高,晶粒略有长大,晶粒内部分长条形α相变厚,晶界上的α相也开始粗化。

2种加热制度挤压得到的复杂截面TC4钛合金π型材的金相组织形貌符合所在热挤压加工相区的典型特点。与两相区挤压的型材相比,单相区挤压的型材β相增多,晶界更完整,α相减少,α相的形貌由白色不规则颗粒状等轴α相转变为细长且平直的片层状α相。

2.1.2挤压温度对力学性能的影响

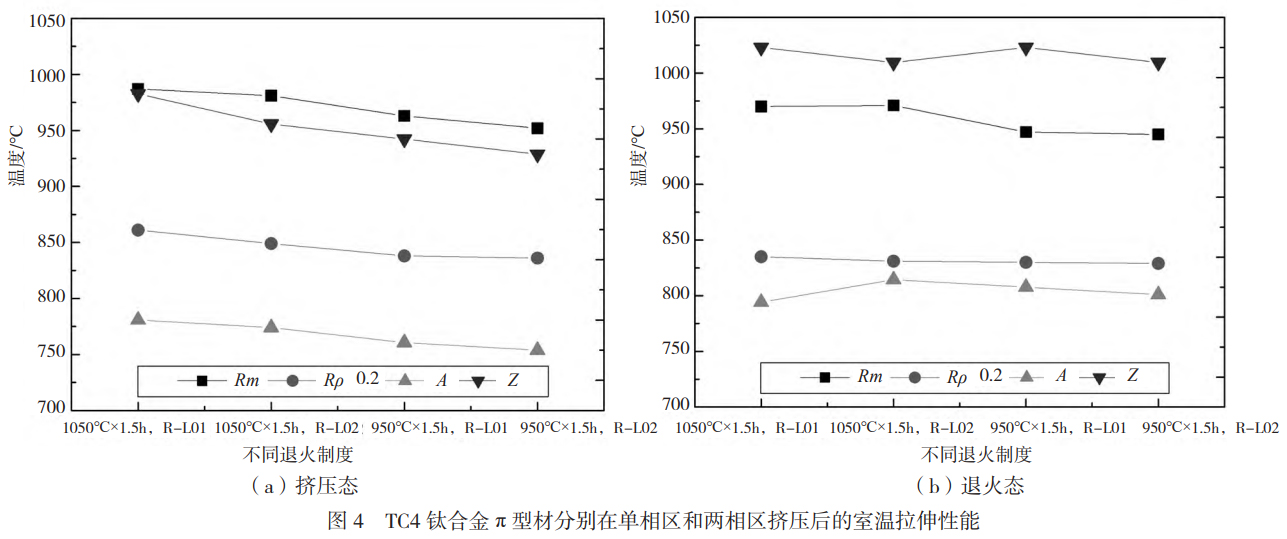

用线切割加工棒状试样进行室温拉伸试验,检测标准为AMS4935,检测方法为ASTME8/E8M-16ae1(低速率)。图4(a)为复杂截面TC4钛合金π型材分别在单相区和两相区热挤压R态试样的室温拉伸性能。图4(b)为单相区和两相区热挤压的2种复杂截面TC4钛合金π型材在750℃×1.5hAC制度下退火后的室温拉伸性能。

由图4可知,挤压加工制造的复杂截面TC4钛合金π型材拥有较良好的室温力学性能,抗拉强度Rm≥896MPa,屈服强度Rρ0.2≥827MPa,延伸率A≥10%。其抗拉强度、屈服强度和延伸率均能满足航空大飞机承力框结构件用钛合金型材的材料标准要求。与两相区挤压的型材相比,单相区挤压的型材的抗拉强度和屈服强度均略低。在两相区热挤压得到的型材的综合力学性能更高。室温力学性能基本与组织形貌对应。

2.2挤压温度对表面质量的影响

单相区和两相区挤压得到的钛合金π型材,由于其挤压比和锭坯长度等已经确定,挤压型材的总长度一般为8m。挤压型材前端至中部3m左右位置表面质量优异,中部3m~4m容易产生折叠、起皮等表面质量缺陷,并且有逐渐加深、加重的趋势;中部4m后至尾端表面沟条、起皮、横向拉裂等挤压缺陷较多,缺陷位置多为型材截面边缘处,且缺陷由中部至尾部逐渐严重,纵向沟条越来越多,越来越深,最大深度可至0.5mm,横向拉裂由浅表层至深层,甚至不成型断裂,并加剧模具的磨损。这是由于挤压过程中难变形区与塑性流动区交界处存在一个剧烈滑移区。剧烈滑移区内强烈的金属内摩擦作用会产生剧烈的剪切变形,在此区域内存在明显的金属流线和破碎程度大的金属晶粒。剧烈的不均匀变形纤维纹路逐步发展为起皮,至拉裂,再至棘刺。与两相区挤压得到的TC4钛合金π型材相比,单相区挤压得到的TC4钛合金π型材的表面质量的宏观表象基本相同,并没有显著的差异。

型材中部3m~4m产生的纵向沟条、起皮、横向拉裂等表面质量缺陷主要是由型材挤压模具设计采用平模、金属流动不顺畅、易形成较大难变形死区、锭坯头部端面与周向位置死区金属流入变形不充分导致的;尾部沟条是受变形中后期润滑剂消耗减少、润滑不足、摩擦热增大、挤压模具定径带变形热集中导致塌陷甚至蚀损毁坏以及尾部死区金属流入填充变形其变形抗力增大(使用模具压力升高)等的综合影响。从工艺角度上来看,死区的存在能提高挤压型材的表面质量。这是因为死区能有效阻碍锭坯表面的杂质、粗大晶粒、氧化层等进入变形压缩锥,从而减少流入制品表面。死区体积越大,制品表面越好。

目前,仅通过加热温度及过程工艺控制无法有效提高热挤压TC4钛合金型材的表面质量(头尾一致性)[2]

。需要综合挤压比设计、挤压润滑剂的选择和使用方法以及挤压模的设计、表面处理、加热过程的防氧化控制等方面,通过开展玻璃防护及润滑机理的系统研究,优化玻璃防护涂层、外涂玻璃粉、玻璃垫的成分、粒度、黏度匹配范围;匹配不同的挤压工艺,建立相应的氧化防护及玻璃润滑剂的使用方法。

在前期钛合金型材挤压模具设计制造技术的基础上,优化模具结构,开展模具防护技术优化研究,完成模具修补后再喷涂可重复使用等工作,进一步提高型材的表面质量和成型段长度。

现阶段可采取放大模具尺寸的形式,使得到的型材截面尺寸加大,增加打磨余量,经过后期打磨、抛光、喷砂或脉冲锻打等表面处理手段消除绝大部分的表面缺陷,并提高截面尺寸的一致性,提高整体成材率。

3、结语

热挤压TC4钛合金型材的组织形貌符合所在热挤压加工相区的特点,与两相区挤压的型材相比,单相区挤压的型材的β相增多,晶界更完整,α相减少,α相的形貌由白色不规则颗粒状等轴α相转变为细长且平直的片层状α相。与两相区挤压的TC4钛合金型材相比,单相区挤压的TC4钛合金型材的抗拉强度和屈服强度均略低。室温力学性能基本与组织形貌对应。与两相区挤压的TC4钛合金型材相比,单相区挤压的TC4钛合金型材的表面质量没有显著差异,要通过加热防氧化处理、润滑剂以及模具表面处理等方式,进一步提高挤压型材的表面质量。

参考文献

[1]杨建军,李宝霞,代春,等.热处理对热挤压TC4钛合金T型材组织和性能的影响[J].钛工业进展,2015,32(1):5.

[2]魏慧慧,余心宏.TC4钛合金型材热挤压过程坯料温度演变规律研究[J].重型机械,2015(1):53-58.